Alla anläggningschefer som jag har arbetat med står inför samma problem: oförutsägbara underhållskostnader som förstör budgetar och produktionsscheman. Oron för att inte veta när kritiska komponenter kommer att gå sönder leder till antingen slösaktigt överunderhåll eller kostsamma akuta reparationer. Det finns ett bättre tillvägagångssätt som omvandlar denna osäkerhet till förutsägbara kostnader.

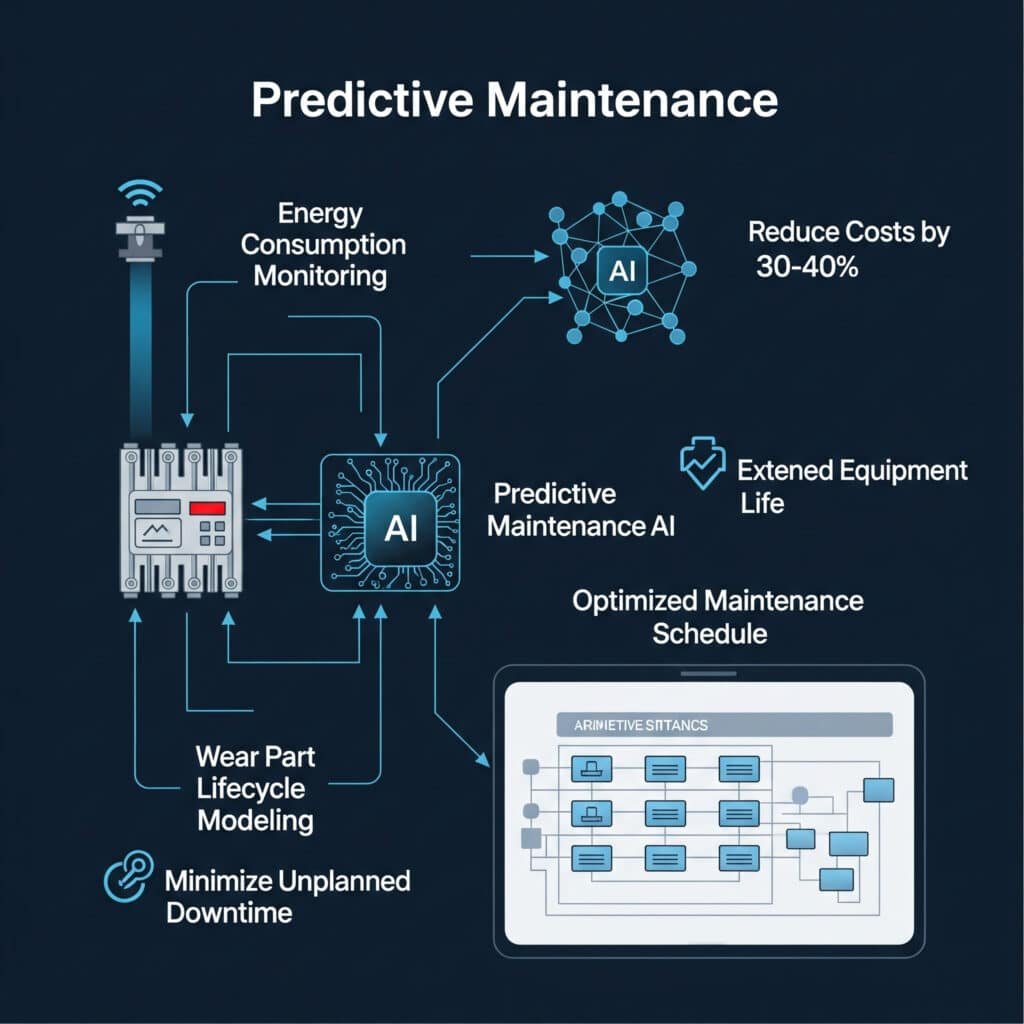

Förutseende underhåll1 för pneumatiska system kombinerar livscykelmodellering av slitdelar, övervakning av energiförbrukning och schemaläggning av förebyggande underhåll för att minska de totala underhållskostnaderna med 30-40% samtidigt som utrustningens livslängd förlängs och oplanerade driftstopp minimeras.

Förra kvartalet besökte jag en tillverkningsanläggning i Wisconsin där underhållschefen visade mig sin "skammens vägg" - en samling trasiga stånglösa cylindrar som hade orsakat produktionsstopp. Efter att ha implementerat vår metod för förebyggande underhåll har de inte lagt till en enda cylinder till den väggen på över 8 månader. Låt mig visa dig hur vi gjorde det.

Innehållsförteckning

- Prognosmodell för utbyte av slitdelar

- Guide för val av system för energiövervakning

- Kostnadsjämförelse för förebyggande underhåll

- Slutsats

- Vanliga frågor om underhållskostnadsanalys

Hur kan du exakt förutsäga när delar till stånglösa cylindrar kommer att gå sönder?

Att förutse slitage på slitdelar har traditionellt varit mer konst än vetenskap, och de flesta underhållsscheman baseras på tillverkarens rekommendationer som sällan tar hänsyn till dina specifika driftsförhållanden.

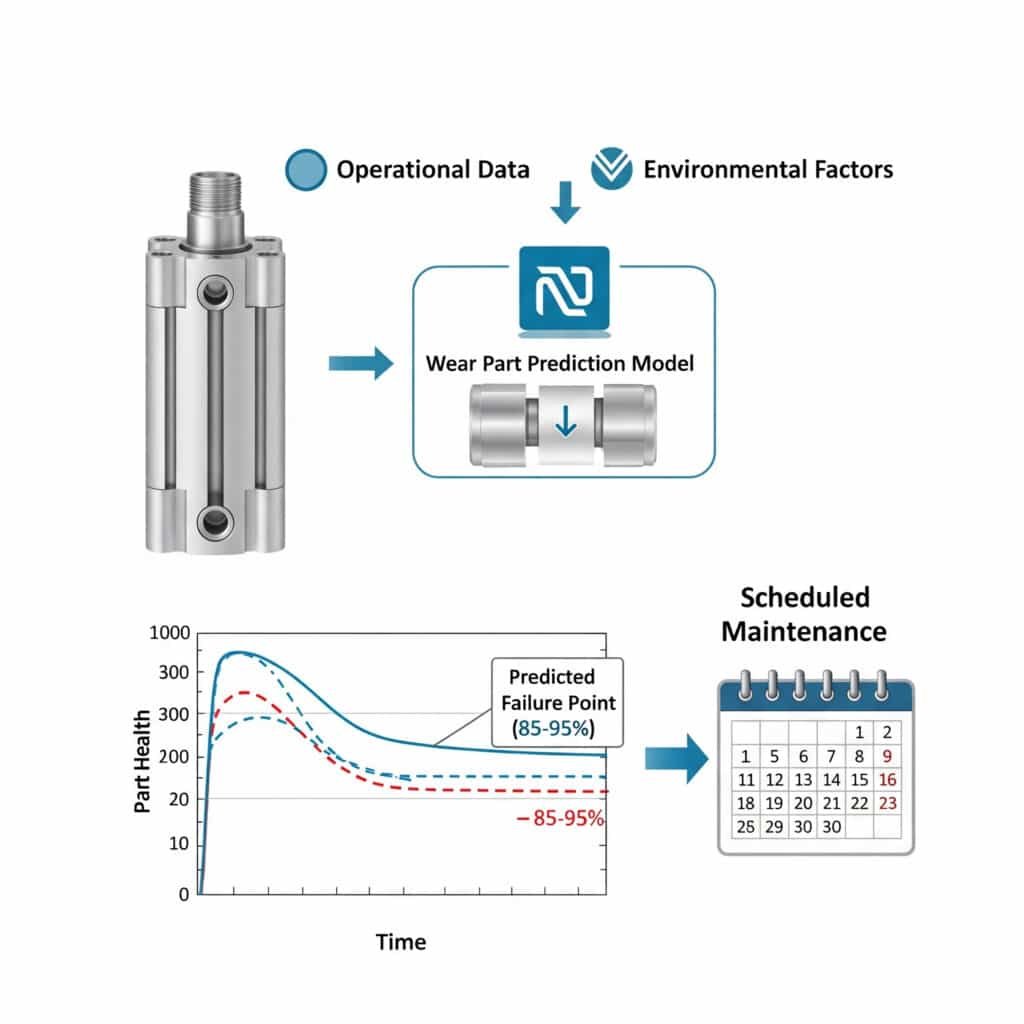

Modeller för förutsägelse av slitdelar2 använder driftdata, miljöfaktorer och komponentspecifika algoritmer för att förutse felpunkter med 85-95% noggrannhet, vilket gör att underhåll kan planeras under planerade driftstopp snarare än i nödsituationer.

Nyckelvariabler för prediktering av slitdelars livscykel

Efter att ha analyserat tusentals komponentfel i olika branscher har jag identifierat dessa kritiska faktorer som avgör slitdelarnas livslängd:

Faktorer i driftsmiljön

| Faktor | Påverkansnivå | Effekt på livslängden |

|---|---|---|

| Temperatur | Hög | ±15% per 10°C avvikelse |

| Luftfuktighet | Medium | -5% per 10% över optimal nivå |

| Föroreningar | Mycket hög | Upp till -70% i smutsiga miljöer |

| Cykelfrekvens | Hög | Linjärt förhållande med slitage |

Komponentspecifika överväganden

För stavlös pneumatisk I synnerhet för cylindrar har dessa faktorer störst inverkan på slitdelarnas livslängd:

- Kompatibilitet med tätningsmaterial

- Smörjningens konsistens

- Förhållanden vid sidobelastning

- Användningsprocent för stroke

Bygga upp din prediktionsmodell

Jag rekommenderar en trefasstrategi för att utveckla din modell för förutsägelse av slitdelar:

Fas 1: Datainsamling

Börja med att dokumentera aktuella utbytesmönster och driftsförhållanden. För en kund inom bilindustrin i Michigan installerade vi enkla cykelräknare på deras stånglösa cylindrar och spårade omgivningsförhållandena under bara 30 dagar. Dessa baslinjedata visade att underhållsschemat inte stämde överens med det faktiska slitaget med i genomsnitt 42%.

Fas 2: Mönsterigenkänning

Leta efter korrelationer mellan driftsförhållanden och felfrekvenser. Vår dataanalys avslöjar vanligtvis att:

- Cylindrar som arbetar vid >80% av nominellt tryck havererar 2,3x snabbare

- Temperaturfluktuationer >15°C påskyndar tätningsslitage med 37%

- Inkonsekvent smörjning minskar lagrens livslängd med upp till 60%

Fas 3: Implementering av modellen

Implementera en prediktiv modell som tar hänsyn till dina specifika förhållanden. Det kan röra sig om allt från ett enkelt kalkylblad till avancerade övervakningssystem.

Fallstudie: Anläggning för livsmedelsbearbetning

En anläggning för livsmedelsbearbetning i Pennsylvania bytte ut stånglösa cylindertätningar var 3:e månad enligt tillverkarens rekommendation. Efter att ha implementerat vår prediktionsmodell upptäckte de att vissa enheter säkert kunde användas i 5 månader medan andra i tuffare miljöer behövde bytas ut efter 2,5 månader. Denna riktade strategi minskade de totala kostnaderna för reservdelar med 23% samtidigt som den oplanerade stilleståndstiden minskade med 47%.

Vilket energiövervakningssystem ger dig mest användbara data?

Energiförbrukningen står ofta för 70-80% av ett pneumatiskt systems livstidskostnad, men de flesta underhållsprogram fokuserar uteslutande på komponentbyte och bortser från denna stora kostnadsdrivare.

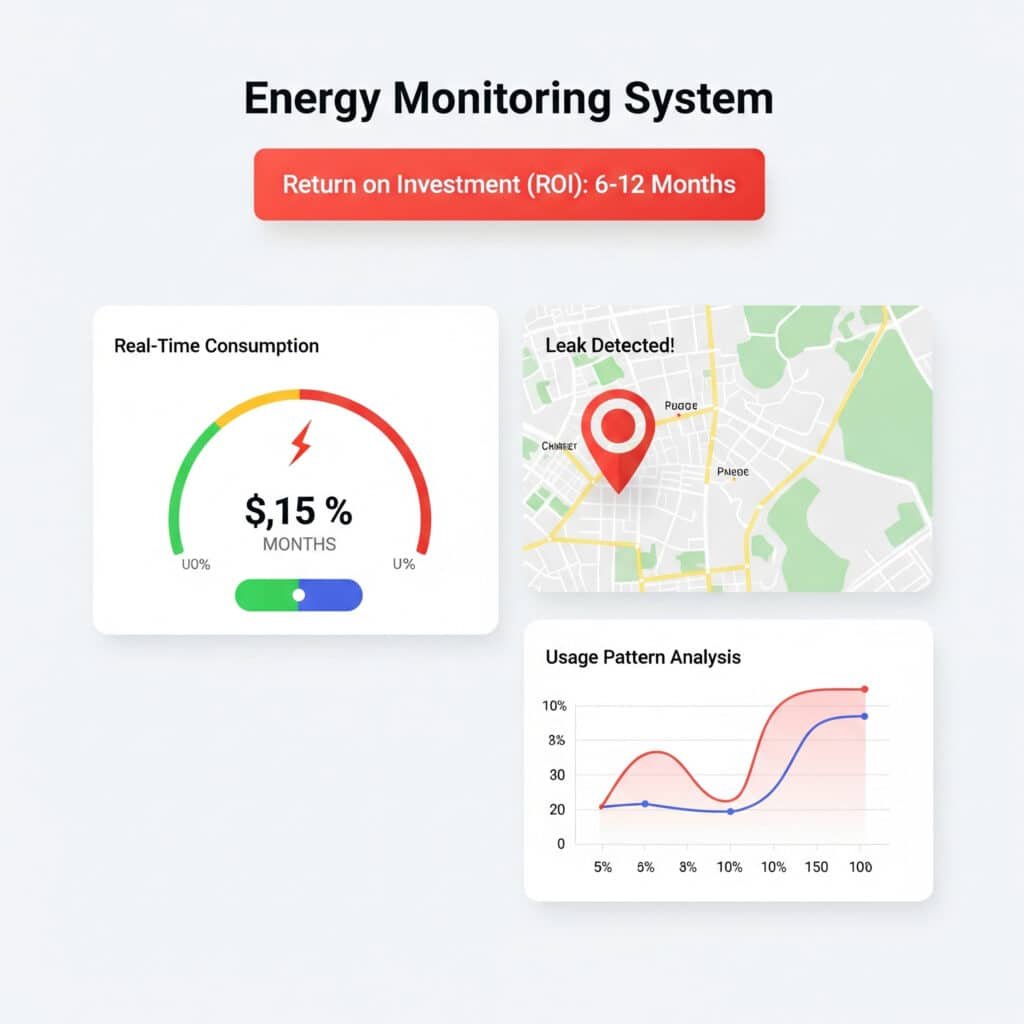

Det idealiska energiövervakningssystemet tillhandahåller förbrukningsdata i realtid, funktioner för läckagedetektering och analys av användningsmönster som identifierar ineffektivitet. System med dessa funktioner ger vanligtvis ROI inom 6-12 månader genom minskade energikostnader och tidig upptäckt av problem.

Kriterier för val av övervakningssystem

När jag hjälper kunder att välja energiövervakningssystem utvärderar jag alternativen mot dessa kritiska krav:

| Funktion | Betydelse | Förmån |

|---|---|---|

| Övervakning i realtid | Väsentlig | Omedelbar identifiering av problem |

| Analys av historiska data | Hög | Mönsterigenkänning och trender |

| Förmåga till integration | Medium | Anslutning till befintliga system |

| Varningsfunktionalitet | Hög | Proaktiv avisering av problem |

| Verktyg för visualisering | Medium | Lättare att tolka för personalen |

Typer av övervakningssystem

Baserat på systemets komplexitet och budget är detta de tre huvudkategorier som du bör överväga:

Grundläggande övervakningssystem

- Kostnad: $500-2 000

- Funktioner: Flödesmätare, trycksensorer, grundläggande dataloggning

- Bäst för: Små system, begränsade budgetar

- Begränsningar: Manuell dataanalys krävs

Intermediära övervakningssystem

- Kostnad: $2.000-8.000

- Funktioner: Nätverksanslutna sensorer, automatiserad rapportering, grundläggande analys

- Bäst för: Medelstora verksamheter med flera pneumatiska system

- Begränsningar: Begränsade prediktiva möjligheter

Avancerade övervakningssystem

- Kostnad: $8.000-25.000

- Funktioner: AI-baserad analys3, varningar för förebyggande underhåll, omfattande integration

- Bäst för: Stora verksamheter där stillestånd är extremt kostsamma

- Begränsningar: Kräver teknisk expertis för att maximera värdet

Strategi för genomförande

För de flesta kunder rekommenderar jag denna stegvisa strategi:

- Utvärdering av baslinjen: Installera tillfällig övervakning på kritiska system för att fastställa förbrukningsmönster

- Identifiering av hotspot: Rikta in permanent övervakning på 20% av system som förbrukar 80% energi

- Gradvis expansion: Utöka övervakningen till ytterligare system när ROI har bevisats

Framgångsmått för energiövervakning

Vid utvärdering av systemets prestanda bör man fokusera på dessa nyckelindikatorer:

- Läckagedetekteringsgrad (mål: identifiering av 90%+ av läckor >1 CFM)

- Minskad energiförbrukning (typiskt: 15-30% under första året)

- Tid för upptäckt av anomalier (mål: <24 timmar från händelsen)

- Korrelation med produktionsvolym (möjliggör beräkning av energikostnad per enhet)

Är förebyggande underhåll faktiskt billigare än reaktivt underhåll?

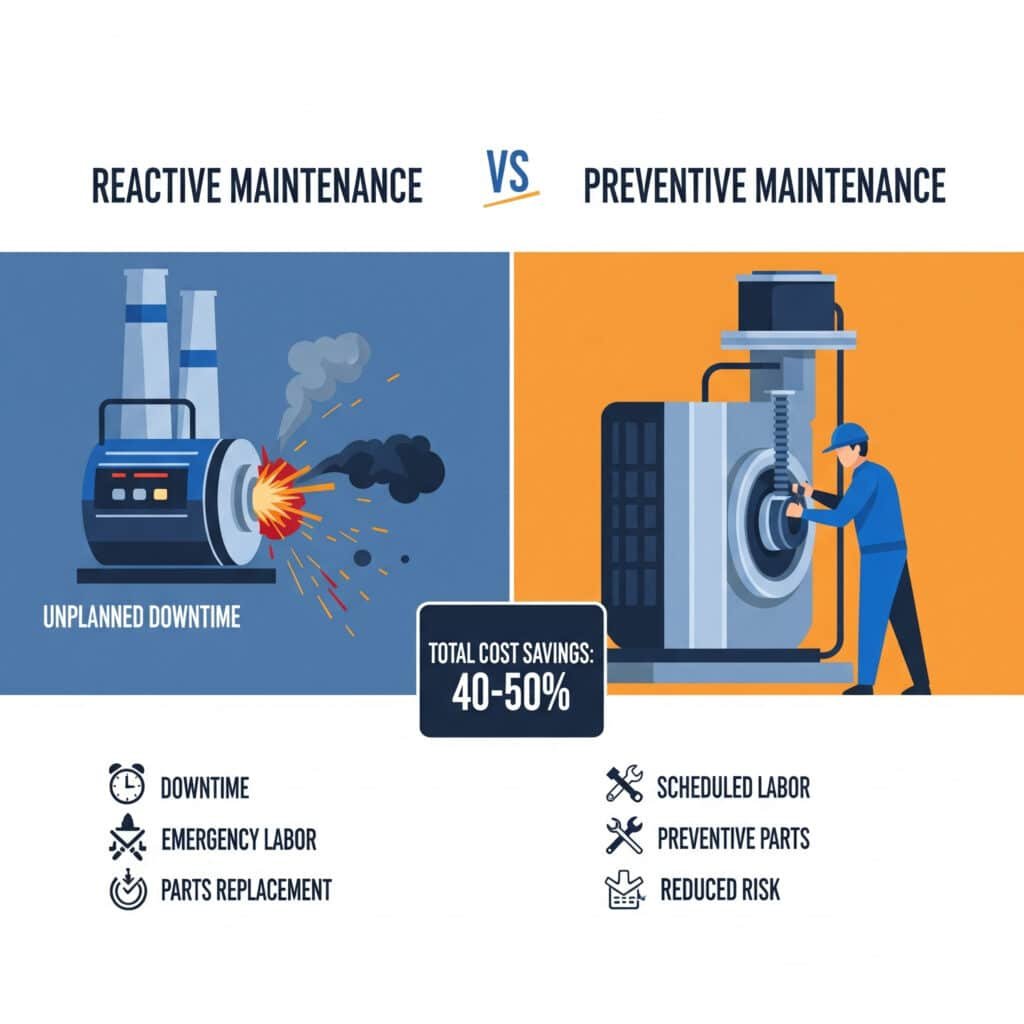

Debatten mellan förebyggande och reaktivt underhåll fokuserar ofta på omedelbara kostnader snarare än på den totala ekonomiska effekten. Detta snäva synsätt leder till att många verksamheter gör kostsamma långsiktiga misstag.

Förebyggande underhåll kostar vanligtvis 25-35% mindre än reaktivt underhåll när man tar hänsyn till alla faktorer, inklusive reservdelskostnader, arbete, stilleståndsförluster och utrustningens livslängd. För pneumatiska system specifikt kan besparingarna uppgå till 40-50% på grund av att komponentfel kan uppstå i flera led.

Omfattande kostnadsjämförelse

I denna analys jämförs de verkliga kostnaderna för olika underhållsmetoder för en typisk tillverkningslinje med 24 stånglösa pneumatiska cylindrar:

| Kostnadsfaktor | Reaktivt tillvägagångssätt | Preventivt förhållningssätt | Prediktiv strategi |

|---|---|---|---|

| Kostnader för reservdelar (årlig) | $12,400 | $9,800 | $7,200 |

| Arbetstimmar (årligen) | 342 | 286 | 198 |

| Stilleståndstimmar (årligen) | 78 | 32 | 14 |

| Produktionsförlustvärde | $156,000 | $64,000 | $28,000 |

| Utrustningens livslängd | 5,2 år | 7,8 år | 9,3 år |

| Total 5-årskostnad | $923,000 | $408,000 | $215,000 |

Dolda kostnader för reaktivt underhåll

När du beräknar den verkliga kostnaden för reaktivt underhåll får du inte glömma bort dessa faktorer som ofta förbises:

Direkta dolda kostnader

- Extra fraktkostnader (vanligtvis 20-50% över standardkostnader för reservdelar)

- Övertidsarbete (i genomsnitt 1,5 gånger standardkostnaden)

- Snabbare produktion för att komma ikapp efter misslyckanden

Indirekta dolda kostnader

- Kvalitetsproblem på grund av förhastade reparationer (genomsnittlig ökning av antalet defekter med 2-5%)

- Konsekvenser för kundnöjdheten av uteblivna leveranser

- Stress och personalomsättning till följd av krishanteringskultur

Ramverk för implementering av förebyggande underhåll

För kunder som övergår till förebyggande underhåll rekommenderar jag den här implementeringsmetoden:

Fas 1: Identifiering av kritiska system

Börja med de system som har högst stilleståndskostnad eller felfrekvens. För en förpackningskund i Texas identifierade vi att det pneumatiska systemet i deras kartongförpackningslinje orsakade 43% av total stilleståndstid trots att det bara representerade 12% av det totala utrustningsvärdet.

Fas 2: Utveckling av underhållsschema

Skapa optimerade underhållsscheman baserat på:

- Tillverkarens rekommendationer (endast utgångspunkt)

- Historiska data om fel (din mest värdefulla resurs)

- Faktorer i driftsmiljön

- Begränsningar i produktionsschemat

Fas 3: Tilldelning av resurser

Bestämma optimal bemanning och reservdelslager baserat på:

- Underhållsuppdragets varaktighet och komplexitet

- Nödvändiga färdighetsnivåer

- Ledtider för reservdelar och lagringskrav

Mätning av framgång för förebyggande underhåll

Följ upp dessa KPI:er för att validera ditt program för förebyggande underhåll:

- Genomsnittlig tid mellan fel (MTBF)4 - mål: öka med >40%

- Underhållskostnad som % av tillgångens värde - mål: <5% årligen

- Planerat kontra oplanerat underhåll - mål: >85% planerat

- Total effektivitet för utrustningen (OEE)5 - mål: öka med >15%

Slutsats

Genom att implementera en omfattande metod för analys av underhållskostnader med hjälp av modeller för förutsägelse av slitdelar, energiövervakning och strategier för förebyggande underhåll kan du förbättra tillförlitligheten i ditt pneumatiska system och samtidigt minska de totala kostnaderna avsevärt. Det datadrivna tillvägagångssättet eliminerar gissningar och skapar förutsägbara underhållsbudgetar.

Vanliga frågor om underhållskostnadsanalys

Vad är den genomsnittliga ROI-tidsramen för implementering av förebyggande underhåll?

Den typiska ROI-tidsramen för implementering av förebyggande underhåll är 6-18 månader, där pneumatiska system ofta visar snabbare avkastning på grund av deras höga energiförbrukning och kritiska roll i produktionsprocesserna.

Hur beräknar man den verkliga kostnaden för stilleståndstid för underhållsplanering?

Beräkna den verkliga stilleståndskostnaden genom att lägga till direkta produktionsförluster (produktionsvärde per timme × stilleståndstimmar), arbetskostnader (reparationstimmar × arbetstakt), reservdelskostnader och indirekta kostnader som missade leveranser, kvalitetsproblem och övertid för att komma ikapp.

Vilka slitdelar i stånglösa pneumatiska cylindrar går vanligtvis sönder först?

I stånglösa pneumatiska cylindrar går tätningar och lager vanligtvis sönder först, där tätningar är den vanligaste felpunkten (står för cirka 60% av felen) på grund av deras ständiga friktion och exponering för föroreningar.

Hur ofta bör energiövervakningssystem kalibreras?

System för energiövervakning bör kalibreras minst en gång per år, och kritiska system kräver kalibrering två gånger per år. System som utsätts för tuffa miljöer eller mäter mycket varierande belastningar kan behöva kalibreras kvartalsvis.

Hur stor andel av underhållsbudgeten bör avsättas till förebyggande respektive reaktiva aktiviteter?

I ett väl optimerat underhållsprogram bör cirka 70-80% av budgeten avsättas för förebyggande aktiviteter, 15-20% för förebyggande teknik och endast 5-10% för reaktivt underhåll som inte går att förutse.

Hur påverkar luftkvaliteten underhållskostnaderna för pneumatiska system?

Luftkvaliteten har en dramatisk inverkan på underhållskostnaderna och studier visar att varje förbättring av ISO-luftkvalitetsklassificeringen med 3 punkter (t.ex. från ISO 8573-1 klass 4 till klass 1) minskar frekvensen för byte av slitdelar med 30-45% och förlänger systemets totala livslängd med 15-25%.

-

Ger en detaljerad förklaring av förebyggande underhåll (PdM), en proaktiv strategi som använder verktyg och tekniker för dataanalys för att upptäcka avvikelser i driften och eventuella defekter i processer och utrustning så att de kan åtgärdas innan de leder till fel. ↩

-

Beskriver "badkarskurvan", en klassisk modell för tillförlitlighetsteknik som representerar felfrekvensen för en produkt under dess livstid, som består av tre faser: spädbarnsdödlighet, normal livslängd och utslitning. Detta är ett nyckelbegrepp inom livscykelmodellering. ↩

-

Ger en översikt över hur artificiell intelligens (AI) används inom tillverkningsindustrin för uppgifter som förebyggande underhåll, kvalitetskontroll, optimering av leveranskedjan och produktionsplanering, ofta som en del av Industry 4.0-initiativ. ↩

-

Ger en tydlig definition av MTBF (Mean Time Between Failures), ett nyckeltal som mäter den genomsnittliga tid som förflyter mellan en reparerbar tillgångs inneboende fel under normal systemdrift, vilket indikerar dess tillförlitlighet. ↩

-

Förklarar Overall Equipment Effectiveness (OEE), ett standardmått för att mäta tillverkningsproduktivitet, som beräknas genom att multiplicera tre faktorer: Tillgänglighet, prestanda och kvalitet. ↩