คุณกำลังเฝ้าดูค่าใช้จ่ายของอากาศอัดพุ่งสูงขึ้นในขณะที่เป้าหมายด้านความยั่งยืนของคุณยังคงห่างไกลหรือไม่? คุณไม่ได้เผชิญกับปัญหานี้เพียงลำพัง โรงงานอุตสาหกรรมโดยทั่วไปสูญเสียอากาศอัดถึง 20-30% ต่อปี อันเนื่องมาจากรอยรั่วที่ตรวจไม่พบ การตั้งค่าความดันที่ไม่เหมาะสม และการสูญเสียความร้อน—ซึ่งส่งผลกระทบโดยตรงต่อผลกำไรและรอยเท้าทางสิ่งแวดล้อมของคุณ.

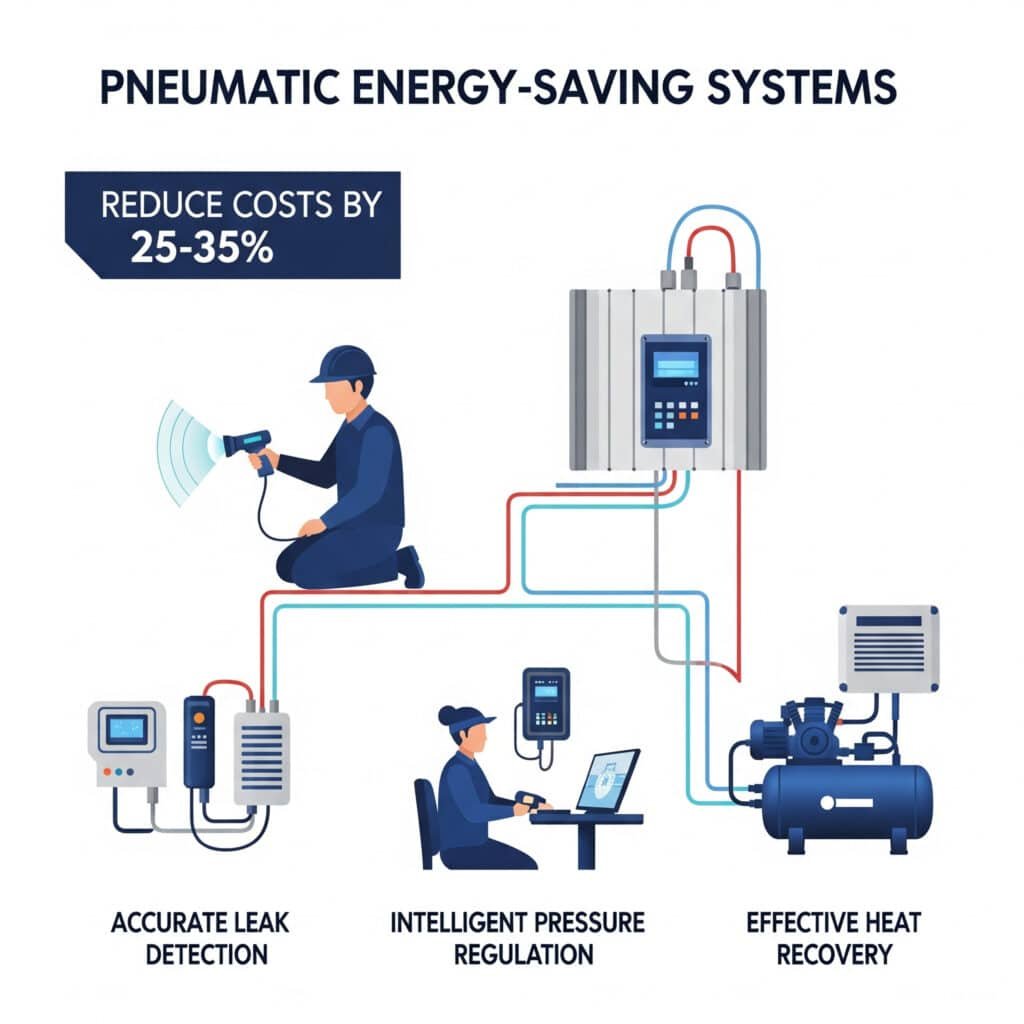

การนำสิ่งที่ถูกต้องไปใช้ ระบบประหยัดพลังงานแบบนิวเมติก สามารถลดค่าใช้จ่ายของอากาศอัดของคุณได้ทันทีถึง 25-35% ผ่านการตรวจจับการรั่วไหลอย่างแม่นยำ, การควบคุมแรงดันอย่างชาญฉลาด, และการกู้คืนความร้อนอย่างมีประสิทธิภาพ. กุญแจสำคัญคือการเลือกเทคโนโลยีที่เหมาะกับความต้องการการดำเนินงานของคุณอย่างเฉพาะเจาะจง และให้ผลตอบแทนจากการลงทุนที่สามารถวัดได้.

เมื่อไม่นานมานี้ ข้าพเจ้าได้ให้คำปรึกษาแก่โรงงานผลิตแห่งหนึ่งในรัฐโอไฮโอ ซึ่งเดิมใช้จ่ายพลังงานลมอัดสูงถึง 1,000,000 ดอลลาร์สหรัฐต่อปี หลังจากได้ดำเนินการตรวจหาจุดรั่วอย่างครอบคลุม ปรับระบบควบคุมแรงดันอัจฉริยะ และติดตั้งระบบนำความร้อนกลับมาใช้ใหม่ให้เหมาะสมกับการดำเนินงาน โรงงานสามารถลดค่าใช้จ่ายเหล่านี้ลงได้ถึง 311,000 ดอลลาร์สหรัฐต่อปี คิดเป็นเงินประหยัดกว่า 1,000,000 ดอลลาร์สหรัฐต่อปี และได้รับผลตอบแทนจากการลงทุนภายในระยะเวลาเพียง 9 เดือนขอแบ่งปันสิ่งที่ผมได้เรียนรู้ตลอดหลายปีในการเพิ่มประสิทธิภาพระบบนิวเมติก.

สารบัญ

- วิธีการเลือกระบบการตรวจจับการรั่วไหลของอากาศที่แม่นยำที่สุด

- คู่มือการเลือกโมดูลควบคุมแรงดันอัจฉริยะ

- การเปรียบเทียบประสิทธิภาพการนำความร้อนทิ้งกลับมาใช้และการเลือก

ระบบตรวจจับการรั่วไหลของอากาศใดที่ให้ความแม่นยำสูงสุดสำหรับสถานที่ของคุณ?

การเลือกเทคโนโลยีการตรวจจับการรั่วไหลที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งในการระบุและประเมินปริมาณการสูญเสียอากาศอัดที่ค่อยๆ ดูดงบประมาณของคุณไปอย่างเงียบๆ.

ระบบการตรวจจับการรั่วไหลของอากาศมีความแตกต่างกันอย่างมากในด้านความแม่นยำ, ช่วงการตรวจจับ, และความเหมาะสมในการใช้งาน. ระบบที่มีประสิทธิภาพมากที่สุดจะรวม เซ็นเซอร์เสียงอัลตราโซนิก1 ด้วยเทคโนโลยีการวัดการไหล สามารถตรวจจับความแม่นยำได้ภายใน ±2% ของอัตราการรั่วไหลจริง แม้ในสภาพแวดล้อมอุตสาหกรรมที่มีเสียงรบกวน การเลือกที่เหมาะสมจำเป็นต้องจับคู่เทคโนโลยีการตรวจจับกับลักษณะเสียงรบกวนเฉพาะของสถานที่ วัสดุท่อ และข้อจำกัดด้านการเข้าถึง.

การเปรียบเทียบเทคโนโลยีการตรวจจับการรั่วไหลของอากาศอย่างครอบคลุม

| เทคโนโลยีการตรวจจับ | ช่วงความถูกต้อง | ปริมาณการรั่วที่สามารถตรวจจับได้ต่ำสุด | ความต้านทานต่อสัญญาณรบกวน | สภาพแวดล้อมที่ดีที่สุด | ข้อจำกัด | ต้นทุนสัมพัทธ์ |

|---|---|---|---|---|---|---|

| อัลตราโซนิกพื้นฐาน | ±10-15% | 3-5 ลูกบาศก์ฟุตต่อนาที | ต่ำ-ปานกลาง | บริเวณที่เงียบสงบ, ท่อที่เข้าถึงได้ | ได้รับผลกระทบอย่างมากจากเสียงรบกวนในพื้นหลัง | $ |

| อัลตราโซนิกขั้นสูง | ±5-8% | 1-2 ลูกบาศก์ฟุตต่อนาที | ดี | อุตสาหกรรมทั่วไป | ต้องการผู้ปฏิบัติงานที่มีทักษะ | $$ |

| ความแตกต่างของอัตราการไหลมวล | ±3-5% | 0.5-1 ลูกบาศก์ฟุตต่อนาที | ยอดเยี่ยม | ทุกสภาพแวดล้อม | จำเป็นต้องปิดระบบเพื่อทำการติดตั้ง | $$$ |

| การถ่ายภาพความร้อน | ±8-12% | 2-3 ลูกบาศก์ฟุตต่อนาที | ยอดเยี่ยม | ทุกสภาพแวดล้อม | ทำงานได้เฉพาะเมื่อมีความแตกต่างของความดันอย่างมีนัยสำคัญ | $$ |

| อัลตราโซนิก/การไหลแบบผสมผสาน | ±2-4% | 0.3-0.5 ลูกบาศก์ฟุตต่อนาที | ดีมาก | ทุกสภาพแวดล้อม | การตั้งค่าที่ซับซ้อน | $$$$ |

| เสียงที่ได้รับการเสริมประสิทธิภาพด้วยปัญญาประดิษฐ์ | ±3-6% | 0.5-1 ลูกบาศก์ฟุตต่อนาที | ยอดเยี่ยม | สภาพแวดล้อมที่มีเสียงดังสูง | ต้องมีการฝึกอบรมเบื้องต้น | $$$$ |

| Bepto LeakTracker Pro | ±1.5-3% | 0.2-0.3 ลูกบาศก์ฟุตต่อนาที | ยอดเยี่ยม | สภาพแวดล้อมอุตสาหกรรมใด ๆ | การตั้งราคาพรีเมียม | $$$$$ |

ปัจจัยความแม่นยำในการตรวจจับและวิธีการทดสอบ

ความแม่นยำของระบบตรวจจับการรั่วไหลได้รับอิทธิพลจากปัจจัยสำคัญหลายประการ:

ปัจจัยด้านสิ่งแวดล้อมที่ส่งผลต่อความแม่นยำ

- เสียงรบกวน: เครื่องจักรอุตสาหกรรมสามารถบดบังสัญญาณอัลตราโซนิกได้

- วัสดุท่อ: วัสดุต่าง ๆ ถ่ายทอดสัญญาณเสียงแตกต่างกัน

- ความดันระบบ: แรงดันที่สูงขึ้นสร้างลายเซ็นเสียงที่ชัดเจนมากขึ้น

- ตำแหน่งที่รั่ว: การรั่วซึมที่ซ่อนอยู่หรือถูกฉนวนกันความร้อนจะตรวจพบได้ยากกว่า

- สภาพแวดล้อม: อุณหภูมิและความชื้นมีผลต่อวิธีการตรวจจับบางวิธี

วิธีการทดสอบความแม่นยำมาตรฐาน

เพื่อเปรียบเทียบระบบการตรวจจับการรั่วไหลอย่างเป็นกลาง ให้ปฏิบัติตามขั้นตอนการทดสอบมาตรฐานต่อไปนี้:

การสร้างการรั่วไหลที่ควบคุมได้

– ติดตั้งช่องเปิดที่มีการสอบเทียบแล้วและมีขนาดที่ทราบแน่ชัด

– ตรวจสอบอัตราการรั่วไหลจริงโดยใช้เครื่องวัดอัตราการไหลที่ผ่านการสอบเทียบแล้ว

– สร้างการรั่วไหลในขนาดต่างๆ (0.5, 1, 3 และ 5 CFM)

– ตรวจหาตำแหน่งรั่วซึมในบริเวณที่สามารถเข้าถึงได้และบริเวณที่มองเห็นได้บางส่วนขั้นตอนการทดสอบการตรวจจับ

– ทดสอบอุปกรณ์แต่ละชิ้นตามขั้นตอนที่ผู้ผลิตแนะนำ

– รักษาความสม่ำเสมอของระยะห่างและมุมเข้าใกล้

– บันทึกอัตราการรั่วที่ตรวจพบและความแม่นยำของตำแหน่ง

– ทดสอบภายใต้สภาพแวดล้อมที่มีเสียงรบกวนหลากหลายรูปแบบ

– ทำซ้ำการวัดอย่างน้อย 5 ครั้งต่อจุดรั่วการคำนวณความถูกต้อง

– คำนวณค่าเบี่ยงเบนเป็นเปอร์เซ็นต์จากอัตราการรั่วที่ทราบ

– กำหนดความน่าจะเป็นในการตรวจจับ (การตรวจจับที่ประสบความสำเร็จ/ความพยายาม)

– ประเมินความถูกต้องของตำแหน่ง (ระยะห่างจากจุดรั่วจริง)

– ประเมินความสม่ำเสมอของการวัดหลายครั้ง

การกระจายขนาดของรอยรั่วและข้อกำหนดในการตรวจจับ

การเข้าใจการกระจายขนาดของรอยรั่วที่พบโดยทั่วไปช่วยให้สามารถเลือกเทคโนโลยีการตรวจจับที่เหมาะสมได้:

| ขนาดของรอยรั่ว | % ของการรั่วไหลทั้งหมดโดยทั่วไป | ค่าใช้จ่ายต่อปีต่อจุดรั่ว* | ความยากในการตรวจจับ | เทคโนโลยีที่แนะนำ |

|---|---|---|---|---|

| ไมโคร (<0.5 CFM) | 35-45% | $200-500 | สูงมาก | อัลตราโซนิก/การไหลแบบผสมผสาน, เสริมด้วย AI |

| ขนาดเล็ก (0.5-2 ลูกบาศก์ฟุตต่อนาที) | 30-40% | $500-2,000 | สูง | อัลตราโซนิกขั้นสูง, การไหลของมวล |

| ปานกลาง (2-5 CFM) | 15-20% | $2,000-5,000 | ปานกลาง | อัลตราโซนิกพื้นฐาน, การถ่ายภาพความร้อน |

| ขนาดใหญ่ (>5 CFM) | 5-10% | $5,000-15,000 | ต่ำ | วิธีการตรวจจับใดๆ |

*อ้างอิงจากค่าไฟฟ้า $0.25/1000 ลูกบาศก์ฟุต, 8,760 ชั่วโมงการทำงาน

การกระจายนี้เน้นย้ำหลักการสำคัญ: แม้ว่าการรั่วไหลขนาดใหญ่จะตรวจพบได้ง่ายกว่า แต่จุดรั่วไหลส่วนใหญ่เป็นจุดรั่วขนาดเล็กถึงเล็กมากซึ่งต้องใช้เทคโนโลยีการตรวจจับที่ซับซ้อนมากขึ้น.

คู่มือการเลือกเทคโนโลยีการตรวจจับตามประเภทของสถานที่

| ประเภทของสถานที่ | เทคโนโลยีหลักที่แนะนำ | เทคโนโลยีเสริม | ข้อควรพิจารณาเป็นพิเศษ |

|---|---|---|---|

| การผลิตยานยนต์ | อัลตราโซนิกขั้นสูง | ความแตกต่างของอัตราการไหลมวล | เสียงรบกวนพื้นหลังสูง, ท่อที่ซับซ้อน |

| อาหารและเครื่องดื่ม | อัลตราโซนิก/การไหลแบบผสมผสาน | การถ่ายภาพความร้อน | ข้อกำหนดด้านสุขอนามัย, พื้นที่ล้างทำความสะอาด |

| เภสัชกรรม | เสียงที่ได้รับการเสริมประสิทธิภาพด้วยปัญญาประดิษฐ์ | ความแตกต่างของอัตราการไหลมวล | ความเข้ากันได้ของห้องสะอาด, ข้อกำหนดการตรวจสอบความถูกต้อง |

| การผลิตทั่วไป | อัลตราโซนิกขั้นสูง | ความร้อนพื้นฐาน | ความคุ้มค่า, ความง่ายในการใช้งาน |

| การผลิตไฟฟ้า | ความแตกต่างของอัตราการไหลมวล | อัลตราโซนิกขั้นสูง | ระบบความดันสูง, ข้อกำหนดด้านความปลอดภัย |

| อิเล็กทรอนิกส์ | อัลตราโซนิก/การไหลแบบผสมผสาน | เสียงที่ได้รับการเสริมประสิทธิภาพด้วยปัญญาประดิษฐ์ | ความไวต่อการรั่วซึมขนาดเล็ก, สภาพแวดล้อมที่สะอาด |

| การแปรรูปทางเคมี | เสียงที่ได้รับการเสริมประสิทธิภาพด้วยปัญญาประดิษฐ์ | การถ่ายภาพความร้อน | พื้นที่อันตราย, สภาพแวดล้อมที่กัดกร่อน |

การคำนวณผลตอบแทนจากการลงทุนสำหรับระบบตรวจจับการรั่วไหล

เพื่อเป็นเหตุผลในการลงทุนในระบบตรวจจับการรั่วไหลขั้นสูง ให้คำนวณการประหยัดที่อาจเกิดขึ้น:

ประมาณการการรั่วไหลในปัจจุบัน

– ค่าเฉลี่ยของอุตสาหกรรม: 20-30% ของปริมาณการผลิตอากาศอัดทั้งหมด

– การคำนวณค่าพื้นฐาน: CFM ทั้งหมด × 25% = ประมาณการการรั่วไหล

– ตัวอย่าง: ระบบ 1,000 CFM × 25% = 250 CFM รั่วคำนวณต้นทุนการรั่วไหลประจำปี

– สูตร: ปริมาณการรั่วไหล (CFM) × 0.25 กิโลวัตต์/ชั่วโมง/CFM × อัตราค่าไฟฟ้า × จำนวนชั่วโมงต่อปี

– ตัวอย่าง: 250 CFM × 0.25 kW/CFM × $0.10/kWh × 8,760 ชั่วโมง = $54,750/ปีกำหนดการประหยัดที่อาจเกิดขึ้น

– การลดแบบอนุรักษ์: 30-50% ของกระแสรั่วไหลปัจจุบัน

– ตัวอย่าง: $54,750 × 40% = $21,900 ประหยัดต่อปีคำนวณผลตอบแทนจากการลงทุน

– ROI = การประหยัดรายปี / การลงทุนในระบบตรวจจับ

– ระยะเวลาคืนทุน = ต้นทุนระบบตรวจจับ / การประหยัดรายปี

กรณีศึกษา: การติดตั้งระบบตรวจจับการรั่วไหล

เมื่อไม่นานมานี้ ข้าพเจ้าได้ทำงานร่วมกับโรงงานผลิตกระดาษแห่งหนึ่งในรัฐจอร์เจีย ซึ่งกำลังประสบปัญหาค่าใช้จ่ายด้านอากาศอัดที่สูงเกินไป แม้จะบำรุงรักษาเป็นประจำแล้วก็ตาม โปรแกรมตรวจจับการรั่วไหลที่มีอยู่เดิมของโรงงานใช้เครื่องตรวจจับอัลตราโซนิกแบบพื้นฐานในช่วงเวลาที่ปิดระบบตามกำหนดการเท่านั้น.

การวิเคราะห์เผยให้เห็นว่า:

- ระบบลมอัด: ความจุรวม 3,500 CFM

- ค่าไฟฟ้าประจำปี: ~1,000,000 ถึง 6,400,000 บาท สำหรับอากาศอัด

- อัตราการรั่วไหลที่ประมาณการ: 28% (980 CFM)

- ข้อจำกัดในการตรวจจับ: ไม่สามารถตรวจจับการรั่วไหลขนาดเล็กได้, พื้นที่ที่ไม่สามารถเข้าถึงได้

โดยการนำ Bepto LeakTracker Pro มาใช้ร่วมกับ:

- เทคโนโลยีอัลตราโซนิก/การไหลแบบผสมผสาน

- การประมวลผลสัญญาณที่ได้รับการเสริมประสิทธิภาพด้วยปัญญาประดิษฐ์

- ความสามารถในการตรวจสอบอย่างต่อเนื่อง

- การผสานรวมกับระบบการจัดการบำรุงรักษา

ผลลัพธ์มีความสำคัญ:

- ตรวจพบการรั่วไหล 347 จุด รวมปริมาณ 785 CFM

- ซ่อมแซมรอยรั่ว ลดการรั่วไหลเหลือ 195 CFM (ลดลง 80%)

- การประหยัดรายปี $143,500

- ระยะเวลาคืนทุน 4.2 เดือน

- ประโยชน์เพิ่มเติมจากการลดแรงดันและการเพิ่มประสิทธิภาพของคอมเพรสเซอร์

วิธีการเลือกโมดูลควบคุมแรงดันอัจฉริยะที่เหมาะสมที่สุดเพื่อประหยัดพลังงานสูงสุด?

การควบคุมแรงดันอัจฉริยะถือเป็นหนึ่งในวิธีการที่คุ้มค่าที่สุดในการประหยัดพลังงานในระบบนิวเมติก โดยมีศักยภาพในการลดการใช้ลมอัดได้ถึง 10-20%.

โมดูลควบคุมแรงดันอัจฉริยะจะปรับแรงดันของระบบโดยอัตโนมัติตามความต้องการจริง ข้อกำหนดของกระบวนการ และอัลกอริทึมด้านประสิทธิภาพ ระบบขั้นสูงจะผสานรวม การเรียนรู้ของเครื่อง2 เพื่อทำนายรูปแบบความต้องการและปรับค่าความดันให้เหมาะสมในเวลาจริง ซึ่งสามารถประหยัดพลังงานได้ 15-25% เมื่อเทียบกับระบบความดันคงที่ พร้อมทั้งปรับปรุงเสถียรภาพของกระบวนการและยืดอายุการใช้งานของอุปกรณ์.

การทำความเข้าใจเทคโนโลยีการควบคุมความดันอัจฉริยะ

การควบคุมแรงดันแบบดั้งเดิมจะรักษาแรงดันให้คงที่โดยไม่คำนึงถึงความต้องการ ในขณะที่การควบคุมอัจฉริยะจะปรับแรงดันให้เหมาะสมแบบไดนามิก:

ความสามารถหลักของการกำกับดูแลที่ชาญฉลาด

- การปรับตามความต้องการ: ลดแรงดันโดยอัตโนมัติเมื่อมีความต้องการต่ำ

- การปรับให้เหมาะสมเฉพาะกระบวนการ: รักษาความดันที่แตกต่างกันสำหรับกระบวนการต่างๆ

- การจัดตารางเวลาตามลำดับเวลา: ปรับแรงดันตามตารางการผลิต

- การเรียนรู้แบบปรับตัว ปรับปรุงการตั้งค่าตามผลการดำเนินงานในอดีต

- การปรับเชิงคาดการณ์: คาดการณ์ความต้องการแรงดันตามรูปแบบการผลิต

- การตรวจสอบ/ควบคุมระยะไกล: ช่วยให้สามารถจัดการและเพิ่มประสิทธิภาพได้อย่างรวมศูนย์

การเปรียบเทียบโมดูลการควบคุมความดันอัจฉริยะแบบครบวงจร

| ระดับเทคโนโลยี | ความแม่นยำของแรงดัน | เวลาตอบสนอง | ศักยภาพการประหยัดพลังงาน | อินเตอร์เฟซการควบคุม | การเชื่อมต่อ | การเรียนรู้ของเครื่อง | ต้นทุนสัมพัทธ์ |

|---|---|---|---|---|---|---|---|

| อิเล็กทรอนิกส์พื้นฐาน | ±3-5% | 1-2 วินาที | 5-10% | การแสดงผลในท้องถิ่น | ไม่มี/น้อยมาก | ไม่มี | $ |

| อิเล็กทรอนิกส์ขั้นสูง | ±1-3% | 0.5-1 วินาที | 10-15% | หน้าจอสัมผัส | Modbus/อีเธอร์เน็ต | แนวโน้มพื้นฐาน | $$ |

| เครือข่ายแบบบูรณาการ | ±0.5-2% | 0.3-0.5 วินาที | 12-18% | HMI + ระยะไกล | โปรโตคอลหลายแบบ | การพยากรณ์ขั้นพื้นฐาน | $$$ |

| เสริมด้วยปัญญาประดิษฐ์ | ±0.3-1% | 0.1-0.3 วินาที | 15-22% | ระบบ HMI ขั้นสูง + มือถือ | แพลตฟอร์ม IoT | การเรียนรู้ขั้นสูง | $$$$ |

| เบปโต สมาร์ทเพรสเชอร์ | ±0.2-0.5% | 0.05-0.1 วินาที | 18-25% | หลายแพลตฟอร์ม | เต็ม อุตสาหกรรม 4.03 | การเรียนรู้เชิงลึก | $$$$$ |

ปัจจัยในการเลือกโมดูลควบคุมแรงดัน

ปัจจัยสำคัญหลายประการควรเป็นแนวทางในการเลือกเทคโนโลยีการควบคุมแรงดันอัจฉริยะของคุณ:

การประเมินลักษณะของระบบ

โปรไฟล์ความต้องการอากาศ

– ความต้องการที่คงที่ vs. ความต้องการที่ผันผวน

– ความแปรปรวนที่สามารถคาดการณ์ได้กับแบบสุ่ม

– ความต้องการแรงดันเดี่ยวเทียบกับความต้องการแรงดันหลายจุดความไวต่อกระบวนการ

– ความแม่นยำของแรงดันที่ต้องการ

– ผลกระทบของความแปรปรวนของแรงดันต่อคุณภาพของผลิตภัณฑ์

– ข้อกำหนดความดันกระบวนการที่สำคัญการกำหนดค่าระบบ

– การกำกับดูแลแบบรวมศูนย์ vs. การกำกับดูแลแบบกระจาย

– โซนการผลิตเดียว vs. โซนการผลิตหลายโซน

– ความเข้ากันได้ของโครงสร้างพื้นฐานที่มีอยู่ข้อกำหนดการบูรณาการการควบคุม

– ระบบควบคุมแบบแยกส่วน vs. ระบบควบคุมแบบบูรณาการ

– โปรโตคอลการสื่อสารที่จำเป็น

– ความต้องการในการบันทึกและวิเคราะห์ข้อมูล

กลยุทธ์การควบคุมแรงดันและการประหยัดพลังงาน

กลยุทธ์การกำกับดูแลที่แตกต่างกันให้ระดับการประหยัดพลังงานที่แตกต่างกัน:

| กลยุทธ์การกำกับดูแล | การนำไปปฏิบัติ | ศักยภาพการประหยัดพลังงาน | แอปพลิเคชันที่ดีที่สุด | ข้อจำกัด |

|---|---|---|---|---|

| การลดคงที่ | ลดความดันของระบบโดยรวม | 5-7% ต่อการลดแรงดัน 10 psi | ระบบง่าย ๆ, ข้อกำหนดที่สม่ำเสมอ | อาจส่งผลต่อประสิทธิภาพของอุปกรณ์บางชนิด |

| การควบคุมตามเขต | แยกโซนความดันสูง/ต่ำ | 10-15% | ความต้องการอุปกรณ์ที่หลากหลาย | ต้องมีการดัดแปลงท่อ |

| การจัดตารางเวลาตามเวลา | โปรแกรมเปลี่ยนแปลงความดันตามเวลา | 8-12% | ตารางการผลิตที่คาดการณ์ได้ | ไม่สามารถปรับตัวต่อการเปลี่ยนแปลงที่ไม่คาดคิดได้ |

| แบบไดนามิกตามความต้องการ | ปรับตามการวัดการไหล | 15-20% | การผลิตแบบแปรผัน, หลายสายการผลิต | ต้องการการตรวจจับการไหล, ซับซ้อนมากขึ้น |

| การเพิ่มประสิทธิภาพเชิงคาดการณ์ | การปรับตัวอย่างคาดการณ์ล่วงหน้าโดยใช้ปัญญาประดิษฐ์ | 18-25% | การดำเนินงานที่ซับซ้อน ผลิตภัณฑ์ที่หลากหลาย | ความซับซ้อนสูงสุด ต้องการประวัติข้อมูล |

วิธีการคำนวณการประหยัดพลังงาน

เพื่อคาดการณ์และตรวจสอบการประหยัดพลังงานจากการควบคุมแรงดันอัจฉริยะได้อย่างแม่นยำ:

การจัดตั้งฐานข้อมูลเริ่มต้น

– วัดการตั้งค่าความดันปัจจุบันทั่วทั้งระบบ

– บันทึกความดันจริง ณ จุดใช้งาน

– บันทึกการบริโภคอากาศอัดที่ความดันฐาน

– คำนวณการใช้พลังงานโดยใช้ข้อมูลประสิทธิภาพของคอมเพรสเซอร์การคำนวณศักยภาพการออม

– กฎทั่วไป: ประหยัดพลังงาน 1% ต่อการลดความดัน 2 psi

– สูตรที่ปรับปรุงแล้ว: เงินออม % = (P₁ – P₂) × 0.5 × U

– P₁ = ความดันต้น (psig)

– P₂ = ความดันลดลง (ปอนด์ต่อตารางนิ้ว)

– U = ค่าการใช้ประโยชน์ (0.6-0.9 ขึ้นอยู่กับประเภทของระบบ)วิธีการตรวจสอบ

– ติดตั้งเครื่องวัดอัตราการไหลชั่วคราวก่อน/หลังการดำเนินการ

– เปรียบเทียบการใช้พลังงานภายใต้เงื่อนไขการผลิตที่คล้ายคลึงกัน

– ปรับค่าให้เป็นมาตรฐานตามปริมาณการผลิตและสภาพแวดล้อม

– คำนวณเปอร์เซ็นต์การประหยัดจริง

กลยุทธ์การนำโมดูลความดันอัจฉริยะไปใช้

เพื่อประสิทธิภาพสูงสุด ให้ปฏิบัติตามแนวทางการดำเนินการดังนี้:

การตรวจสอบระบบและการทำแผนที่ระบบ

– จัดทำเอกสารข้อกำหนดแรงดันการใช้งานปลายทางทั้งหมด

– ระบุความต้องการแรงดันขั้นต่ำตามโซน/อุปกรณ์

– แผนที่การลดลงของความดันตลอดระบบการจัดจำหน่าย

– ระบุกระบวนการที่สำคัญและความอ่อนไหวการทดลองนำร่อง

– เลือกพื้นที่ตัวแทนสำหรับการติดตั้งเริ่มต้น

– กำหนดการวัดพื้นฐานที่ชัดเจน

– ดำเนินการเทคโนโลยีการกำกับดูแลที่เหมาะสม

– ตรวจสอบประสิทธิภาพของกระบวนการและการใช้พลังงานการติดตั้งระบบเต็มรูปแบบ

– พัฒนากลยุทธ์การกำกับดูแลตามเขตพื้นที่

– ติดตั้งโมดูลการควบคุมที่เหมาะสม

– กำหนดค่าระบบการสื่อสารและการควบคุม

– จัดทำระเบียบวิธีในการติดตามตรวจสอบและยืนยันผลการปรับปรุงอย่างต่อเนื่อง

– ตรวจสอบการตั้งค่าความดันและการใช้เป็นประจำ

– อัปเดตอัลกอริทึมตามการเปลี่ยนแปลงในกระบวนการผลิต

– ผสานการทำงานกับโปรแกรมบำรุงรักษาและตรวจจับการรั่วซึม

– คำนวณผลตอบแทนจากการลงทุน (ROI) และการประหยัดอย่างต่อเนื่อง

กรณีศึกษา: การนำระบบการควบคุมความดันอัจฉริยะมาใช้

เมื่อเร็วๆ นี้ ผมได้ปรึกษากับซัพพลายเออร์ชิ้นส่วนยานยนต์ในรัฐมิชิแกน ซึ่งกำลังใช้งานระบบอากาศอัดทั้งหมดที่แรงดัน 110 psi เพื่อรองรับการใช้งานที่ต้องการแรงดันสูงสุด แม้กระบวนการส่วนใหญ่จะต้องการเพียง 80-85 psi เท่านั้น.

การวิเคราะห์เผยให้เห็นว่า:

- ระบบลมอัด: ความจุ 2,200 CFM

- ค่าไฟฟ้าประจำปี: ~1,000,000 บาท สำหรับอากาศอัด

- ตารางการผลิต: 3 กะ, ผลิตภัณฑ์หลากหลาย

- ข้อกำหนดแรงดัน: 75-105 psi ขึ้นอยู่กับกระบวนการ

โดยการนำระบบการควบคุม Bepto SmartPressure มาใช้ร่วมกับ:

- การจัดการความดันตามโซน

- การเพิ่มประสิทธิภาพความต้องการแบบคาดการณ์ล่วงหน้า

- การผสานรวมกับการจัดตารางการผลิต

- การตรวจสอบและปรับแบบเรียลไทม์

ผลลัพธ์น่าประทับใจ:

- แรงดันระบบเฉลี่ยลดลงจาก 110 psi เป็น 87 psi

- การใช้พลังงานลดลง 19.81 เทราพีบิตต่อเทราไบต์

- ประหยัดรายปี $83,160

- ระยะเวลาคืนทุน 6.7 เดือน

- ประโยชน์เพิ่มเติม: ลดการรั่วไหล, ยืดอายุการใช้งานของอุปกรณ์, ปรับปรุงความเสถียรของกระบวนการ

ระบบรีคัฟเวอร์ความร้อนเสียระบบใดที่ให้ประสิทธิภาพสูงสุดสำหรับการติดตั้งระบบอากาศอัดของคุณ?

การนำความร้อนเหลือทิ้งจากคอมเพรสเซอร์กลับมาใช้ใหม่ถือเป็นหนึ่งในโอกาสที่มักถูกมองข้ามมากที่สุดสำหรับการประหยัดพลังงาน โดยมีศักยภาพในการนำพลังงานที่สูญเสียไปแล้วกลับมาใช้ใหม่ได้ถึง 70-80% ของพลังงานที่ป้อนเข้าระบบ.

ระบบเก็บกักความร้อนเหลือทิ้งสามารถเก็บกักพลังงานความร้อนจากระบบอากาศอัด และนำกลับมาใช้ใหม่เพื่อให้ความร้อนแก่พื้นที่, น้ำ, หรือการใช้งานในกระบวนการผลิต ประสิทธิภาพของระบบอาจแตกต่างกันอย่างมากขึ้นอยู่กับ เครื่องแลกเปลี่ยนความร้อน4 การออกแบบ, ความแตกต่างของอุณหภูมิ, และแนวทางการรวมระบบ. ระบบที่เลือกอย่างถูกต้องสามารถกู้คืนความร้อนเสียที่มีอยู่ได้ถึง 70-94% ในขณะที่ยังคงรักษาการระบายความร้อนของคอมเพรสเซอร์และเชื่อถือได้ให้อยู่ในระดับที่ดีที่สุด.

การทำความเข้าใจการเกิดความร้อนและการฟื้นฟูศักยภาพของคอมเพรสเซอร์

ระบบอากาศอัดเปลี่ยนพลังงานไฟฟ้าที่ป้อนเข้าไปประมาณ 90% ให้เป็นความร้อน:

- การกระจายความร้อนในคอมเพรสเซอร์ทั่วไป:

– 72-80% สามารถกู้คืนได้จากวงจรระบายความร้อนด้วยน้ำมัน (ฉีดน้ำมัน)

– 13-15% สามารถกู้คืนได้จากเครื่องทำอากาศเย็น

– 2-10% สามารถนำกลับมาใช้ใหม่ได้จากการระบายความร้อนของมอเตอร์ (ขึ้นอยู่กับการออกแบบ)

– 2-5% เก็บรักษาไว้ในอากาศอัด

– 1-2% รังสีจากพื้นผิวอุปกรณ์

การเปรียบเทียบระบบการกู้คืนความร้อนจากของเสียอย่างครอบคลุม

| ประเภทระบบการกู้คืน | ช่วงประสิทธิภาพการฟื้นฟู | ช่วงอุณหภูมิ | แอปพลิเคชันที่ดีที่สุด | ความซับซ้อนในการติดตั้ง | ต้นทุนสัมพัทธ์ |

|---|---|---|---|---|---|

| การแลกเปลี่ยนความร้อนระหว่างอากาศกับอากาศ | 50-70% | เอาต์พุต 30-60°C | การให้ความร้อนและการอบแห้งในพื้นที่ | ต่ำ | $ |

| อากาศสู่น้ำ (พื้นฐาน) | 60-75% | อุณหภูมิขาออก 40-70°C | การอุ่นน้ำก่อนการล้าง | ระดับกลาง | $$ |

| อากาศสู่น้ำ (ขั้นสูง) | 70-85% | อุณหภูมิขาออก 50-80°C | น้ำกระบวนการ, ระบบทำความร้อน | ปานกลาง-สูง | $$$ |

| การกู้คืนวงจรน้ำมัน | 75-90% | เอาต์พุต 60-90°C | การให้ความร้อนระดับสูง, กระบวนการ | สูง | $$$$ |

| ระบบวงจรหลายวงจรแบบบูรณาการ | 80-94% | เอาต์พุต 40-90°C | การใช้งานหลากหลาย, การกู้คืนสูงสุด | สูงมาก | $$$$$ |

| เบปโต เทอร์มาเรคlaim | 85-94% | 40-95°C เอาต์พุต | การกู้คืนแบบอเนกประสงค์ที่ได้รับการปรับให้เหมาะสม | สูง | $$$$$ |

เส้นโค้งประสิทธิภาพการกู้คืนความร้อนและปัจจัยประสิทธิภาพ

ประสิทธิภาพของระบบฟื้นฟูความร้อนมีความหลากหลายขึ้นอยู่กับปัจจัยต่าง ๆ ตามที่แสดงในกราฟประสิทธิภาพต่อไปนี้:

ผลกระทบของความแตกต่างของอุณหภูมิต่อประสิทธิภาพการฟื้นตัว

แผนภูมินี้แสดงให้เห็น:

- ความแตกต่างของอุณหภูมิที่สูงขึ้นระหว่างแหล่งความร้อนกับของไหลเป้าหมายช่วยเพิ่มประสิทธิภาพการกู้คืน

- ประสิทธิภาพจะคงที่เมื่อความแตกต่างของอุณหภูมิสูงกว่า 40-50°C

- การออกแบบเครื่องแลกเปลี่ยนความร้อนที่แตกต่างกันแสดงเส้นโค้งประสิทธิภาพที่แตกต่างกัน

ความสัมพันธ์ระหว่างอัตราการไหลกับการกู้คืนความร้อน

แผนภูมินี้แสดง:

- อัตราการไหลที่เหมาะสมมีอยู่สำหรับการออกแบบระบบแต่ละระบบ

- การไหลไม่เพียงพอทำให้ประสิทธิภาพการถ่ายเทความร้อนลดลง

- การไหลที่มากเกินไปอาจไม่ช่วยเพิ่มการฟื้นตัวอย่างมีนัยสำคัญในขณะที่เพิ่มค่าใช้จ่ายในการสูบ

- การออกแบบระบบที่แตกต่างกันมีช่วงการไหลที่เหมาะสมแตกต่างกัน

วิธีการคำนวณศักยภาพการกู้คืนความร้อน

เพื่อประมาณการศักยภาพการกู้คืนความร้อนสำหรับระบบของคุณอย่างถูกต้อง:

การคำนวณความร้อนที่มีอยู่

– สูตร: ความร้อนที่มีอยู่ (กิโลวัตต์) = กำลังไฟฟ้าขาเข้าของคอมเพรสเซอร์ (กิโลวัตต์) × 0.9

– ตัวอย่าง: เครื่องอัด 100 กิโลวัตต์ × 0.9 = ความร้อนที่สามารถใช้ได้ 90 กิโลวัตต์การคำนวณความร้อนที่สามารถกู้คืนได้

– สูตร: ความร้อนที่สามารถกู้คืนได้ (กิโลวัตต์) = ความร้อนที่มีอยู่ × ประสิทธิภาพการกู้คืน × ปัจจัยการใช้งาน

– ตัวอย่าง: 90 กิโลวัตต์ × 0.8 ประสิทธิภาพ × 0.9 การใช้งาน = 64.8 กิโลวัตต์ที่สามารถกู้คืนได้การฟื้นคืนพลังงานประจำปี

– สูตร: การฟื้นฟูประจำปี (กิโลวัตต์ชั่วโมง) = ความร้อนที่สามารถฟื้นฟูได้ × ชั่วโมงการทำงานประจำปี

– ตัวอย่าง: 64.8 กิโลวัตต์ × 8,000 ชั่วโมง = 518,400 กิโลวัตต์-ชั่วโมงต่อปีการคำนวณการออมทางการเงิน

– สูตร: การประหยัดรายปี = การกู้คืนรายปี × ต้นทุนพลังงานที่ถูกแทนที่

– ตัวอย่าง: 518,400 กิโลวัตต์ชั่วโมง × 1 เทป 4 ตารางเมตร 0.07 กิโลวัตต์ชั่วโมง/เทป 4 ตารางเมตร = 1 เทป 4 ตารางเมตร 36,288 ต่อปี ประหยัด

คู่มือการเลือกระบบกู้คืนความร้อนตามการใช้งาน

| ความต้องการในการใช้งาน | ระบบที่แนะนำ | เป้าหมายประสิทธิภาพ | ปัจจัยสำคัญในการคัดเลือก | ข้อควรพิจารณาเป็นพิเศษ |

|---|---|---|---|---|

| การทำความร้อนในพื้นที่ | อากาศสู่อากาศ | 60-70% | พื้นที่ใกล้เคียงระบบทำความร้อน, ท่อส่งลม | การเปลี่ยนแปลงของความต้องการตามฤดูกาล |

| น้ำร้อนภายในบ้าน | พื้นฐานอากาศสู่น้ำ | 65-75% | รูปแบบการใช้น้ำ, การเก็บกัก | การป้องกันเชื้อลีจิโอเนลลา5 |

| น้ำกระบวนการ (60-80°C) | ระบบปรับอากาศขั้นสูงจากอากาศสู่น้ำ | 75-85% | ข้อกำหนดของกระบวนการ, ความสม่ำเสมอ | ระบบทำความร้อนสำรอง |

| การอุ่นหม้อไอน้ำก่อนการใช้งาน | การกู้คืนวงจรน้ำมัน | 80-90% | ขนาดของหม้อต้ม, รอบการทำงาน | การผสานรวมกับระบบควบคุม |

| การใช้งานหลากหลายรูปแบบ | ระบบวงจรหลายวงจรแบบบูรณาการ | 85-94% | การจัดสรรตามลำดับความสำคัญ, กลยุทธ์การควบคุม | ความซับซ้อนของระบบ |

กลยุทธ์การบูรณาการระบบกู้คืนความร้อน

เพื่อประสิทธิภาพสูงสุด โปรดพิจารณาวิธีการบูรณาการเหล่านี้:

การใช้ประโยชน์อุณหภูมิแบบลำดับชั้น

– ใช้การกู้คืนที่อุณหภูมิสูงสุดสำหรับการใช้งานที่ต้องการเกรดสูงสุด

– ถ่ายเทความร้อนที่เหลือไปยังการใช้งานที่ต้องการอุณหภูมิต่ำลง

– เพิ่มประสิทธิภาพโดยรวมของระบบให้สูงสุดผ่านการกระจายความร้อนที่เหมาะสมการปรับกลยุทธ์ตามฤดูกาล

– กำหนดค่าสำหรับการให้ความร้อนในพื้นที่ภายในอาคารเป็นลำดับความสำคัญในฤดูหนาว

– ย้ายไปดำเนินการประมวลผลใบสมัครในช่วงฤดูร้อน

– ดำเนินการเปลี่ยนผ่านตามฤดูกาลโดยอัตโนมัติการรวมระบบควบคุม

– เชื่อมโยงระบบควบคุมการกู้คืนความร้อนกับระบบบริหารจัดการอาคาร

– นำอัลกอริทึมการจัดสรรความร้อนตามลำดับความสำคัญมาใช้

– ตรวจสอบและปรับปรุงให้เหมาะสมตามข้อมูลประสิทธิภาพจริงการออกแบบระบบไฮบริด

– ผสานเทคโนโลยีการฟื้นฟูหลายรูปแบบ

– ติดตั้งแหล่งความร้อนเสริมเพื่อรองรับความต้องการสูงสุด

– ออกแบบเพื่อความซ้ำซ้อนและความน่าเชื่อถือ

กรณีศึกษา: การนำความร้อนเหลือทิ้งกลับมาใช้ประโยชน์

เมื่อไม่นานมานี้ ข้าพเจ้าได้ทำงานร่วมกับโรงงานแปรรูปอาหารแห่งหนึ่งในรัฐวิสคอนซิน ซึ่งกำลังใช้งานเครื่องอัดอากาศแบบสกรูโรตารีฉีดน้ำมันจำนวนห้าเครื่อง รวมกำลังไฟฟ้ารวม 450 กิโลวัตต์ พร้อมกับการใช้หม้อไอน้ำที่ใช้น้ำมันธรรมชาติในการให้ความร้อนแก่ระบบน้ำสำหรับกระบวนการผลิต.

การวิเคราะห์เผยให้เห็นว่า:

- ระบบอากาศอัด: ความจุรวม 450 กิโลวัตต์

- ชั่วโมงการทำงานประจำปี: 8,400

- ข้อกำหนดน้ำร้อนสำหรับกระบวนการ: 75-80°C

- ความต้องการความร้อนในอาคาร: ตุลาคม-เมษายน

- ต้นทุนก๊าซธรรมชาติ: $0.65/หน่วยความร้อน

โดยการติดตั้งระบบ Bepto ThermaReclaim สำหรับการนำความร้อนกลับมาใช้ใหม่ร่วมกับ:

- เครื่องแลกเปลี่ยนความร้อนแบบวงจรน้ำมันบนเครื่องอัดทุกตัว

- การบูรณาการการกู้คืนความร้อนจากเครื่องทำความเย็นหลัง

- ระบบกระจายความร้อนสองวัตถุประสงค์ (การให้ความร้อนในกระบวนการ/พื้นที่)

- ระบบควบคุมอัจฉริยะพร้อมการปรับให้เหมาะสมตามฤดูกาล

ผลลัพธ์มีนัยสำคัญ:

- ประสิทธิภาพการกู้คืนความร้อน: 89% ค่าเฉลี่ย

- พลังงานที่กู้คืนได้: 3,015,600 กิโลวัตต์ชั่วโมงต่อปี

- การประหยัดก๊าซธรรมชาติ: 103,000 เทอร์ม

- การประหยัดค่าใช้จ่ายประจำปี: 1,046,950 บาท

- ระยะเวลาคืนทุน: 11 เดือน

- การลดการปล่อยก๊าซคาร์บอนไดออกไซด์: 546 ตันต่อปี

กลยุทธ์การเลือกใช้ระบบประหยัดพลังงานแบบครบวงจร

เพื่อเพิ่มประสิทธิภาพของระบบนิวเมติกให้สูงสุด ให้ดำเนินการติดตั้งเทคโนโลยีเหล่านี้ตามลำดับกลยุทธ์ต่อไปนี้:

การตรวจหาและซ่อมแซมการรั่วไหล

– ผลตอบแทนทันทีด้วยการลงทุนขั้นต่ำ

– สร้างรากฐานสำหรับการเพิ่มประสิทธิภาพต่อไป

– การประหยัดโดยทั่วไป: 10-20% ของพลังงานอากาศอัดทั้งหมดการควบคุมแรงดันอัจฉริยะ

– สร้างขึ้นจากประโยชน์ในการลดการรั่วไหล

– การนำไปใช้ที่ค่อนข้างง่าย

– การประหยัดพลังงานโดยทั่วไป: 10-25% ของการใช้พลังงานที่เหลืออยู่การนำความร้อนเหลือทิ้งกลับมาใช้ประโยชน์

– ใช้ประโยชน์จากพลังงานที่มีอยู่

– สามารถชดเชยค่าใช้จ่ายด้านพลังงานอื่น ๆ ได้

– การฟื้นตัวทั่วไป: 70-90% ของพลังงานที่ป้อนเข้าไปเป็นความร้อนที่มีประโยชน์

การดำเนินการแบบเป็นระยะนี้โดยทั่วไปจะช่วยให้ประหยัดพลังงานรวมได้ 35-50% ของต้นทุนพลังงานระบบอากาศอัดเดิม.

การคำนวณผลตอบแทนจากการลงทุนระบบแบบบูรณาการ

เมื่อนำเทคโนโลยีประหยัดพลังงานหลายประเภทมาใช้ ให้คำนวณผลตอบแทนรวมจากการลงทุน (ROI)

การคำนวณการดำเนินการตามลำดับ

– คำนวณการประหยัดจากแต่ละเทคโนโลยีตามฐานที่ลดลงหลังจากการนำไปใช้ก่อนหน้านี้

– ตัวอย่าง:

– ต้นทุนเดิม: 1,040,000 บาท/ปี

– การประหยัดจากการตรวจจับการรั่วไหล: 20% = $20,000/ปี

– ฐานใหม่: 1,000,000 บาท/ปี

– การประหยัดจากการปรับแรงดัน: 15% จาก $80,000 = $12,000/ปี

– เงินออมรวม: $32,000/ปี (32%)การจัดลำดับความสำคัญของการลงทุน

– จัดอันดับเทคโนโลยีตามระยะเวลาคืนทุน

– นำเสนอโซลูชันที่ให้ผลตอบแทนสูงสุด (ROI) ก่อนเป็นอันดับแรก

– ใช้เงินออมเพื่อสนับสนุนการดำเนินการในครั้งถัดไป

กรณีศึกษา: การดำเนินการประหยัดพลังงานอย่างครอบคลุม

เมื่อไม่นานมานี้ ข้าพเจ้าได้ให้คำปรึกษาแก่โรงงานผลิตยาแห่งหนึ่งในรัฐนิวเจอร์ซีย์ ซึ่งได้ดำเนินโครงการประหยัดพลังงานระบบลมอัดอย่างครอบคลุมทั่วทั้งระบบอากาศอัดขนาด 1,200 กิโลวัตต์.

การดำเนินการเป็นระยะของพวกเขาประกอบด้วย:

- ระยะที่ 1: โปรแกรมตรวจจับและซ่อมแซมการรั่วซึมขั้นสูง

- ระยะที่ 2: การควบคุมแรงดันอัจฉริยะแบบแบ่งโซน

- ระยะที่ 3: ระบบการกู้คืนความร้อนจากของเสียแบบบูรณาการ

ผลลัพธ์ที่ได้จากการรวมกันนั้นน่าทึ่ง:

- การลดการรั่วไหล: ประหยัดพลังงาน 28%

- การเพิ่มประสิทธิภาพแรงดัน: ประหยัดเพิ่มเติม 17%

- การกู้คืนความร้อน: 82% ของพลังงานที่เหลือกู้คืนเป็นความร้อนที่มีประโยชน์

- การลดต้นทุนรวม: 41% ของต้นทุนอากาศอัดเดิม

- การประหยัดรายปี: 1,043,780 บาท

- ระยะเวลาคืนทุนโดยรวม: 13 เดือน

- ประโยชน์เพิ่มเติม: ความน่าเชื่อถือในการผลิตที่ดีขึ้น, ค่าใช้จ่ายในการบำรุงรักษาที่ลดลง, ลดปริมาณการปล่อยก๊าซคาร์บอน

สรุป

การนำระบบประหยัดพลังงานนิวเมติกแบบครบวงจรมาใช้สามารถลดต้นทุนได้อย่างมากผ่านการตรวจจับการรั่วไหล การควบคุมแรงดันอัจฉริยะ และการนำความร้อนเสียกลับมาใช้ใหม่ ด้วยการเลือกเทคโนโลยีที่เหมาะสมกับสถานที่ของคุณโดยเฉพาะและนำไปใช้ตามลำดับเชิงกลยุทธ์ คุณสามารถประหยัดพลังงานรวมได้ 35-50% พร้อมระยะเวลาคืนทุนที่น่าดึงดูดซึ่งโดยทั่วไปจะน้อยกว่า 18 เดือน.

คำถามที่พบบ่อยเกี่ยวกับระบบประหยัดพลังงานแบบนิวเมติก

ฉันจะคำนวณต้นทุนที่แท้จริงของการรั่วไหลของอากาศอัดในสถานที่ของฉันได้อย่างไร?

ในการคำนวณต้นทุนการรั่วไหลของอากาศอัด ให้กำหนดปริมาณการรั่วไหลทั้งหมดก่อน โดยใช้การทดสอบรอบการทำงานของเครื่องอัดอากาศในช่วงเวลาที่ไม่มีการผลิต (การรั่วไหล CFM = กำลังการผลิตของเครื่องอัดอากาศ × เวลาโหลด %) จากนั้นคูณด้วยค่ากำลังไฟฟ้า (โดยทั่วไป 0.25 kW/CFM สำหรับระบบเก่า, 0.18-0.22 kW/CFM สำหรับระบบใหม่) ต้นทุนค่าไฟฟ้า และชั่วโมงการทำงานต่อปีตัวอย่างเช่น: การรั่วไหล 100 CFM × 0.22 kW/CFM × $0.10/kWh × 8,760 ชั่วโมง = $19,272 ค่าใช้จ่ายต่อปี การคำนวณนี้แสดงเฉพาะค่าใช้จ่ายพลังงานโดยตรงเท่านั้น—ผลกระทบเพิ่มเติมรวมถึงการลดความสามารถของระบบ การบำรุงรักษาที่เพิ่มขึ้น และอายุการใช้งานของอุปกรณ์ที่สั้นลง.

ระดับความแม่นยำที่ต้องการสำหรับการตรวจจับการรั่วไหลของอากาศในสภาพแวดล้อมการผลิตทั่วไปคืออะไร?

ในสภาพแวดล้อมการผลิตทั่วไปที่มีเสียงรบกวนในระดับปานกลาง ระบบตรวจจับการรั่วซึมที่มีความแม่นยำ ±5-8% โดยทั่วไปเพียงพอสำหรับการใช้งานส่วนใหญ่ อย่างไรก็ตาม สถานประกอบการที่มีค่าใช้จ่ายด้านพลังงานสูง กระบวนการผลิตที่สำคัญ หรือโครงการด้านความยั่งยืน ควรพิจารณาใช้ระบบขั้นสูงที่มีความแม่นยำ ±2-4%ปัจจัยสำคัญคือความไวในการตรวจจับมากกว่าความแม่นยำในการวัดแบบสัมบูรณ์—ความสามารถในการตรวจจับการรั่วไหลขนาดเล็ก (0.5-1 CFM) ได้อย่างน่าเชื่อถือนั้นให้ประโยชน์สูงสุด เนื่องจากจุดรั่วไหลส่วนใหญ่เป็นจุดที่มีขนาดเล็กเหล่านี้ แต่กลับถูกอุปกรณ์ที่มีความไวต่ำมองข้ามได้ง่าย.

ฉันสามารถประหยัดได้จริงเท่าไหร่จากการใช้การควบคุมแรงดันอย่างชาญฉลาด?

การประหยัดที่สมจริงจากการควบคุมแรงดันอย่างชาญฉลาดมักอยู่ในช่วง 10-25% ของค่าใช้จ่ายพลังงานอากาศอัด ขึ้นอยู่กับการกำหนดค่าของระบบปัจจุบันและความต้องการการผลิตของคุณ กฎทั่วไปคือประหยัดพลังงาน 1% สำหรับทุกการลดแรงดัน 2 psi สถานที่ส่วนใหญ่ทำงานที่แรงดันสูงเกินความจำเป็นเพื่อรองรับสถานการณ์ที่เลวร้ายที่สุดหรือความต้องการของอุปกรณ์เฉพาะการกำกับดูแลที่ชาญฉลาดช่วยให้สามารถปรับความดันให้เหมาะสมสำหรับโซน กระบวนการ และช่วงเวลาที่แตกต่างกันได้ สถานประกอบการที่มีการผลิตที่เปลี่ยนแปลงสูง มีความต้องการความดันหลายระดับ หรือมีช่วงเวลาที่ไม่ได้ใช้งานมาก มักจะประหยัดค่าใช้จ่ายได้มากที่สุดในช่วงบนของช่วงความดัน.

การนำความร้อนเหลือทิ้งกลับมาใช้ใหม่คุ้มค่าหรือไม่ในสภาพอากาศที่อบอุ่นซึ่งไม่จำเป็นต้องใช้ระบบทำความร้อน?

ใช่ การนำความร้อนเหลือทิ้งกลับมาใช้ประโยชน์ยังคงมีคุณค่าแม้ในภูมิอากาศที่อบอุ่นซึ่งไม่จำเป็นต้องใช้ความร้อนในการทำความร้อนพื้นที่ ในขณะที่การใช้งานทำความร้อนในพื้นที่มักพบในภูมิภาคที่หนาวเย็น การใช้งานในกระบวนการผลิตไม่ขึ้นอยู่กับสภาพภูมิอากาศ ในภูมิอากาศที่อบอุ่น ควรเน้นการใช้งานเช่น การทำความร้อนน้ำในกระบวนการ (การล้าง การทำความสะอาด กระบวนการผลิต) การอุ่นน้ำก่อนเข้าสู่หม้อไอน้ำ การทำความเย็นแบบดูดซับ (เปลี่ยนความร้อนเป็นความเย็น) และการทำงานที่ต้องการการอบแห้งผลตอบแทนการลงทุน (ROI) อาจใช้เวลานานกว่าเล็กน้อยเมื่อเทียบกับสถานที่ที่ต้องการระบบทำความร้อนตลอดทั้งปี แต่โดยทั่วไปยังคงอยู่ในช่วง 12-24 เดือนสำหรับระบบที่ออกแบบอย่างเหมาะสม.

ฉันควรจัดลำดับความสำคัญระหว่างการตรวจจับการรั่วไหล การควบคุมแรงดัน และการลงทุนในการกู้คืนความร้อนอย่างไร?

จัดลำดับความสำคัญของการลงทุนเพื่อประหยัดพลังงานตาม: 1) ต้นทุนการดำเนินการและความซับซ้อน—การตรวจจับการรั่วไหลมักต้องการการลงทุนเริ่มต้นน้อยที่สุด; 2) ศักยภาพในการประหยัดเฉพาะสถานที่—ดำเนินการประเมินเพื่อกำหนดว่าเทคโนโลยีใดให้ผลตอบแทนสูงสุดในการดำเนินงานเฉพาะของคุณ; 3) ประโยชน์ที่ต่อเนื่อง—การตรวจจับการรั่วไหลช่วยปรับปรุงประสิทธิภาพการควบคุมแรงดัน ซึ่งเพิ่มประสิทธิภาพการทำงานของเครื่องอัดสำหรับการกู้คืนความร้อน; 4) ทรัพยากรที่มีอยู่—พิจารณาทั้งเงินทุนและความสามารถในการดำเนินการ.สำหรับสถานที่ส่วนใหญ่ ลำดับที่เหมาะสมที่สุดคือการตรวจจับการรั่วไหลก่อน ตามด้วยการปรับแรงดัน จากนั้นจึงทำการกู้คืนความร้อน เนื่องจากแต่ละขั้นตอนจะเสริมสร้างประโยชน์จากการดำเนินการก่อนหน้า.

ระบบประหยัดพลังงานเหล่านี้สามารถติดตั้งเพิ่มเติมกับระบบอากาศอัดที่มีอยู่เดิมได้หรือไม่?

ใช่ เทคโนโลยีประหยัดพลังงานส่วนใหญ่สามารถติดตั้งเพิ่มเติมในระบบอัดอากาศเก่าได้สำเร็จ แม้ว่าจะต้องมีการปรับเปลี่ยนบางอย่างก็ตามการตรวจจับการรั่วไหลทำงานได้อย่างอิสระจากอายุของระบบ การควบคุมแรงดันอัจฉริยะอาจต้องติดตั้งตัวควบคุมอิเล็กทรอนิกส์และระบบควบคุม แต่แทบไม่จำเป็นต้องเปลี่ยนแปลงท่อหลัก การนำความร้อนทิ้งกลับมาใช้ใหม่โดยทั่วไปต้องมีการปรับเปลี่ยนมากที่สุด โดยเฉพาะอย่างยิ่งเพื่อการบูรณาการที่เหมาะสมที่สุด แต่แม้แต่การนำความร้อนกลับมาใช้ขั้นพื้นฐานก็สามารถเพิ่มเข้ากับระบบส่วนใหญ่ได้ ปัจจัยสำคัญสำหรับระบบเก่าคือการมีเอกสารประกอบที่ถูกต้องเกี่ยวกับการกำหนดค่าที่มีอยู่และการวางแผนการบูรณาการอย่างรอบคอบ ระยะเวลาคืนทุนมักจะสั้นกว่าสำหรับระบบเก่าเนื่องจากมีประสิทธิภาพพื้นฐานที่ต่ำกว่าโดยทั่วไป.

-

อธิบายหลักการของการตรวจจับการรั่วไหลด้วยคลื่นเสียงความถี่สูง (อัลตราโซนิก) ซึ่งเซ็นเซอร์เฉพาะทางสามารถตรวจจับเสียงความถี่สูง (อัลตราซาวด์) ที่เกิดจากการไหลของก๊าซที่ปั่นป่วนจากรอยรั่วที่มีแรงดัน แม้ในสภาพแวดล้อมที่มีเสียงรบกวน. ↩

-

ให้ภาพรวมเกี่ยวกับวิธีการที่อัลกอริทึมการเรียนรู้ของเครื่องถูกนำมาใช้ในระบบควบคุมกระบวนการอุตสาหกรรมเพื่อวิเคราะห์ข้อมูล ระบุรูปแบบ และทำนายสถานะในอนาคตเพื่อเพิ่มประสิทธิภาพ ประสิทธิผล และคุณภาพในเวลาจริง. ↩

-

อธิบายเกี่ยวกับอุตสาหกรรม 4.0 ซึ่งมักถูกเรียกว่าการปฏิวัติอุตสาหกรรมครั้งที่สี่ ซึ่งครอบคลุมถึงแนวโน้มการอัตโนมัติและการแลกเปลี่ยนข้อมูลในเทคโนโลยีการผลิต รวมถึงระบบไซเบอร์-ฟิสิกส์, อินเทอร์เน็ตของสรรพสิ่ง (IoT), และการคำนวณบนคลาวด์. ↩

-

นำเสนอแนวทางเกี่ยวกับประเภทต่างๆ ของเครื่องแลกเปลี่ยนความร้อน (เช่น แบบเปลือกและท่อ แบบแผ่น และแบบท่อครีบ) ซึ่งเป็นอุปกรณ์ที่ออกแบบมาเพื่อถ่ายเทพลังงานความร้อนจากสื่อหนึ่งไปยังอีกสื่อหนึ่งอย่างมีประสิทธิภาพ. ↩

-

ให้ข้อมูลด้านสาธารณสุขที่น่าเชื่อถือ โดยมักมาจากแหล่งข้อมูลเช่น CDC เกี่ยวกับการป้องกันโรค Legionnaires’ disease โดยการควบคุมการเจริญเติบโตของเชื้อแบคทีเรีย Legionella ในระบบน้ำของอาคาร. ↩