Pnömatik sistemlerde hidrojen devrimine hazır mısınız? Dünya temiz bir enerji kaynağı olarak hidrojene geçerken, geleneksel pnömatik teknolojiler benzeri görülmemiş zorluklar ve fırsatlarla karşı karşıya kalıyor. Birçok mühendis ve sistem tasarımcısı, pnömatik silindir tasarımına yönelik geleneksel yaklaşımların hidrojen ortamlarının benzersiz taleplerini karşılayamadığını keşfediyor.

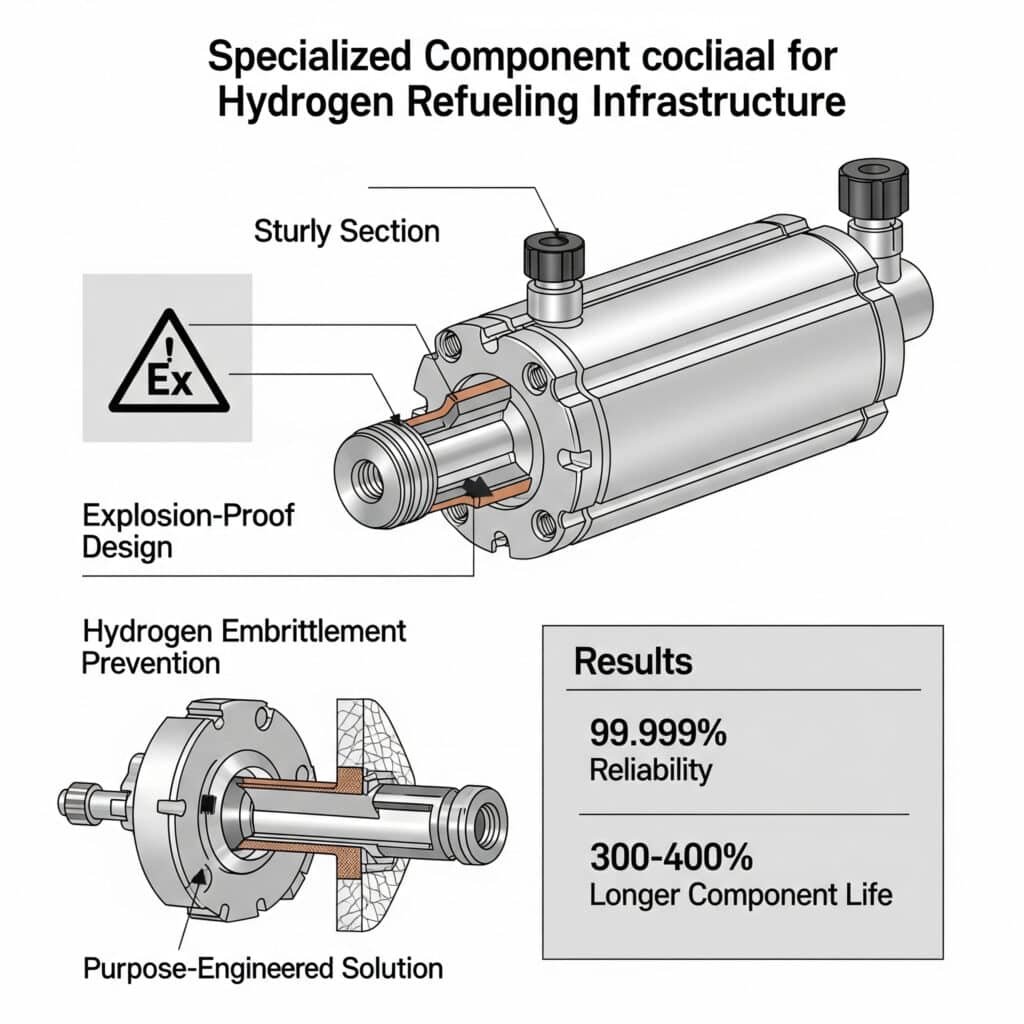

Pnömatik sistemlerdeki hidrojen devrimi, özel patlamaya dayanıklı tasarımlar, kapsamlı hidrojen gevrekleşmesi1 önleme stratejileri ve hidrojen yakıt ikmal altyapısı için amaca yönelik tasarlanmış çözümler - hidrojen ortamlarında 99,999% operasyonel güvenilirlik sağlarken, bileşen ömrünü geleneksel sistemlere kıyasla 300-400% uzatır.

Kısa bir süre önce, standart pnömatik bileşenlerle feci arızalar yaşayan büyük bir hidrojen yakıt ikmal istasyonu üreticisine danışmanlık yaptım. Aşağıda özetleyeceğim özel hidrojen uyumlu çözümleri uyguladıktan sonra, 18 aylık sürekli çalışma boyunca sıfır bileşen arızası elde ettiler, bakım aralıklarını 67% azalttılar ve toplam sahip olma maliyetlerini 42% düşürdüler. Bu sonuçlar, hidrojen pnömatik uygulamalarının kendine özgü zorluklarını uygun şekilde ele alan her kuruluş için elde edilebilir.

İçindekiler

- Hidrojen Pnömatik Sistemler için Hangi Patlamaya Dayanıklı Tasarım İlkeleri Gereklidir?

- Pnömatik Bileşenlerde Hidrojen Kırılganlığı Nasıl Önlenebilir?

- Hangi Özel Silindir Çözümleri Hidrojen Yakıt İkmal İstasyonu Performansını Dönüştürüyor?

- Sonuç

- Hidrojen Pnömatik Sistemler Hakkında SSS

Hidrojen Pnömatik Sistemler için Hangi Patlamaya Dayanıklı Tasarım İlkeleri Gereklidir?

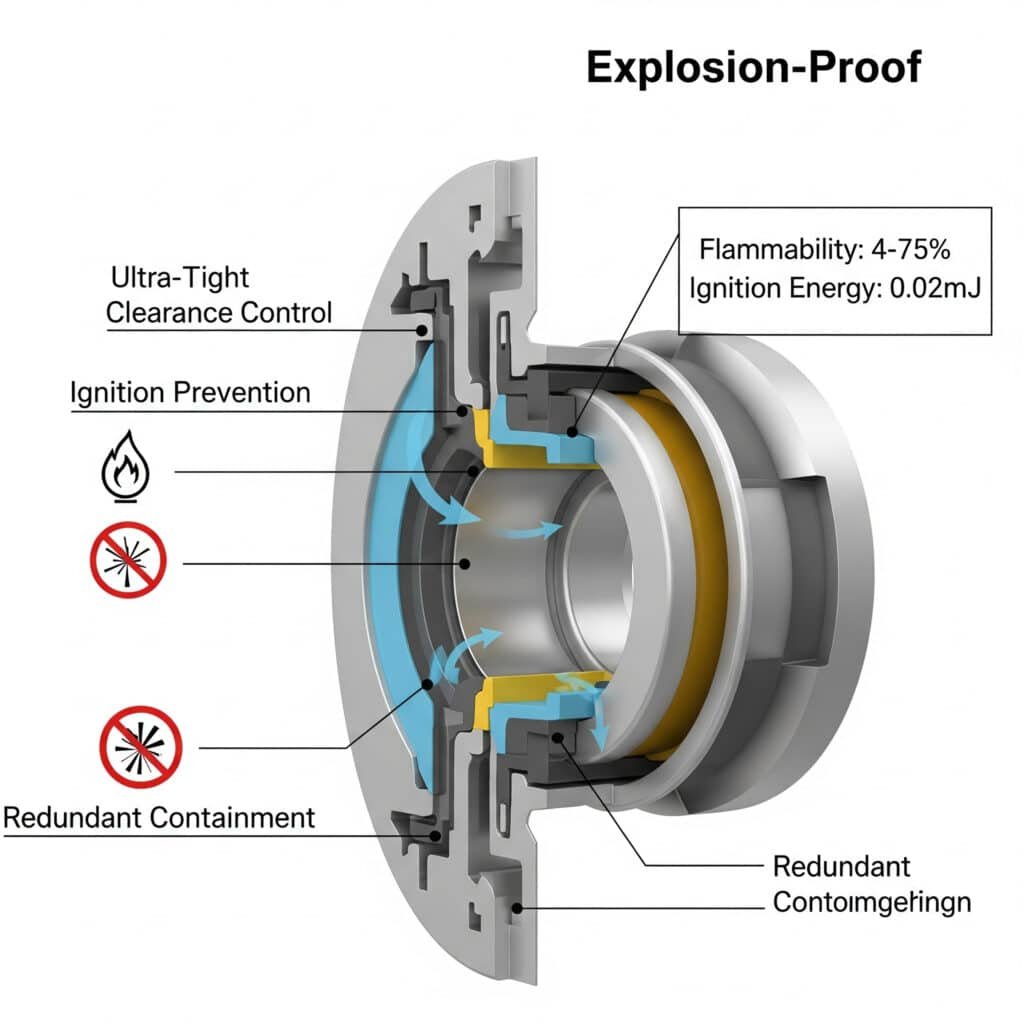

Hidrojenin benzersiz özellikleri, geleneksel patlamaya dayanıklı metodolojilerin çok ötesinde özel tasarım yaklaşımları gerektiren benzeri görülmemiş patlama riskleri yaratır.

Etkili hidrojen patlamasına dayanıklı tasarım, ultra sıkı boşluk kontrolü, özel ateşleme önleme ve yedekli muhafaza stratejilerini bir araya getirerek hidrojenin son derece geniş yanıcılık aralığı (4-75%) ve ultra düşük ateşleme enerjisi (0,02mJ) ile güvenli çalışma sağlarken sistem performansını ve güvenilirliğini korur.

Birçok sektörde hidrojen uygulamaları için pnömatik sistemler tasarlamış biri olarak, çoğu kuruluşun hidrojen ile geleneksel patlayıcı ortamlar arasındaki temel farklılıkları hafife aldığını gördüm. Önemli olan, geleneksel patlamaya dayanıklı tasarımları basitçe uyarlamak yerine hidrojenin benzersiz özelliklerini ele alan kapsamlı bir tasarım yaklaşımı uygulamaktır.

Kapsamlı Hidrojen Patlamasına Dayanıklı Çerçeve

Etkili bir hidrojen patlamasına dayanıklı tasarım bu temel unsurları içerir:

1. Ateşleme Kaynağının Ortadan Kaldırılması

Hidrojenin son derece hassas atmosferinde tutuşmanın önlenmesi:

Mekanik Kıvılcım Önleme

- Gümrükleme optimizasyonu:

Ultra sıkı çalışma boşlukları (<0,05 mm)

Hassas hizalama özellikleri

Termal genleşme telafisi

Dinamik boşluk bakımı

- Malzeme seçimi:

Kıvılcım çıkarmayan malzeme kombinasyonları

Özel alaşım eşleştirmeleri

Kaplamalar ve yüzey işlemleri

Sürtünme katsayısı optimizasyonuElektrik ve Statik Kontrol

- Statik elektrik yönetimi:

Kapsamlı topraklama sistemi

Statik dağıtıcı malzemeler

Nem kontrol stratejileri

Yük nötralizasyon yöntemleri

- Elektrik tasarımı:

Kendinden emniyetli devreler2 (Ia kategorisi)

Ultra düşük enerji tasarımı

Özel hidrojen dereceli bileşenler

Yedekli koruma yöntemleriTermal Yönetim Stratejisi

- Sıcak yüzey önleme:

Sıcaklık izleme ve sınırlama

Isı dağılımının iyileştirilmesi

Termal izolasyon teknikleri

Serin çalışan tasarım ilkeleri

- Adyabatik sıkıştırma kontrolü:

Kontrollü dekompresyon yolları

Basınç oranı sınırlaması

Isı emici entegrasyonu

Sıcaklıkla aktive olan güvenlik sistemleri

2. Hidrojen Muhafazası ve Yönetimi

Patlayıcı konsantrasyonları önlemek için hidrojenin kontrol edilmesi:

Sızdırmazlık Sistemi Optimizasyonu

- Hidrojene özel conta tasarımı:

Özel hidrojen uyumlu malzemeler

Çok bariyerli sızdırmazlık mimarisi

Permeasyona dayanıklı bileşikler

Sıkıştırma optimizasyonu

- Dinamik mühürleme stratejisi:

Özel çubuk contaları

Yedek silecek sistemleri

Basınç enerjili tasarımlar

Aşınma dengeleme mekanizmalarıSızıntı Tespiti ve Yönetimi

- Algılama entegrasyonu:

Dağıtılmış hidrojen sensörleri

Akış izleme sistemleri

Basınç düşüşü tespiti

Akustik sızıntı tespiti

- Müdahale mekanizmaları:

Otomatik izolasyon sistemleri

Kontrollü havalandırma stratejileri

Acil durum kapatma entegrasyonu

Arıza emniyetli varsayılan durumlarHavalandırma ve Seyreltme Sistemleri

- Aktif havalandırma:

Sürekli pozitif hava akışı

Hesaplanan hava değişim oranları

İzlenen havalandırma performansı

Yedek havalandırma sistemleri

- Pasif seyreltme:

Doğal havalandırma yolları

Tabakalaşmanın önlenmesi

Hidrojen birikiminin önlenmesi

Yayılım artırıcı tasarımlar

3. Hata Toleransı ve Arıza Yönetimi

Bileşen veya sistem arızaları sırasında bile güvenliğin sağlanması:

Hata Toleranslı Mimari

- Yedeklilik uygulaması:

Kritik bileşen yedekliliği

Farklı teknoloji yaklaşımları

Bağımsız güvenlik sistemleri

Ortak mod arızası yok

- Bozulma yönetimi:

Zarif performans azaltımı

Erken uyarı göstergeleri

Kestirimci bakım tetikleyicileri

Güvenli çalışma zarfı uygulamasıBasınç Yönetim Sistemleri

- Aşırı basınç koruması:

Çok kademeli tahliye sistemleri

Dinamik basınç izleme

Basınçla etkinleştirilen kapatmalar

Dağıtılmış yardım mimarisi

- Basınç düşürme kontrolü:

Kontrollü salım yolları

Hız sınırlı basınçsızlaştırma

Soğuk çalışmayı önleme

Genişleme enerji yönetimiAcil Durum Müdahale Entegrasyonu

- Tespit ve bildirim:

Erken uyarı sistemleri

Entegre alarm mimarisi

Uzaktan izleme özellikleri

Tahmine dayalı anomali tespiti

- Yanıt otomasyonu:

Otonom güvenlik müdahaleleri

Katmanlı müdahale stratejileri

Sistem izolasyon yetenekleri

Güvenli durum geçiş protokolleri

Uygulama Metodolojisi

Etkili hidrojen patlamasına dayanıklı tasarım uygulamak için bu yapılandırılmış yaklaşımı izleyin:

Adım 1: Kapsamlı Risk Değerlendirmesi

Hidrojene özgü riskleri tam olarak anlamakla işe başlayın:

Hidrojen Davranış Analizi

- Benzersiz özellikleri anlayın:

Son derece geniş yanıcılık aralığı (4-75%)

Ultra düşük ateşleme enerjisi (0,02mJ)

Yüksek alev hızı (3,5 m/s'ye kadar)

Görünmez alev özellikleri

- Uygulamaya özgü riskleri analiz edin:

Çalışma basınç aralıkları

Sıcaklık değişimleri

Konsantrasyon senaryoları

Hapsetme koşullarıSistem Etkileşim Değerlendirmesi

- Potansiyel etkileşimleri belirleyin:

Malzeme uyumluluğu sorunları

Katalitik reaksiyon olasılıkları

Çevresel etkiler

Operasyonel varyasyonlar

- Arıza senaryolarını analiz edin:

Bileşen arıza modları

Sistem arıza sekansları

Dış olay etkileri

Bakım hatası olasılıklarıMevzuat ve Standart Uyumluluğu

- Uygulanabilir gereklilikleri belirleyin:

ISO/IEC 80079 serisi

NFPA 2 Hidrojen Teknolojileri Kodu

Bölgesel hidrojen düzenlemeleri

Sektöre özgü standartlar

- Sertifikasyon ihtiyaçlarını belirleyin:

Gerekli güvenlik bütünlüğü seviyeleri

Performans belgeleri

Test gereksinimleri

Devam eden uyumluluk doğrulaması

Adım 2: Entegre Tasarım Geliştirme

Tüm risk faktörlerini ele alan kapsamlı bir tasarım oluşturun:

Kavramsal Mimari Geliştirme

- Tasarım felsefesi oluşturun:

Derinlemesine savunma yaklaşımı

Çoklu koruma katmanları

Bağımsız güvenlik sistemleri

Doğası gereği güvenli ilkeler

- Güvenlik mimarisini tanımlayın:

Birincil koruma yöntemleri

İkincil muhafaza yaklaşımı

İzleme ve tespit stratejisi

Acil durum müdahale entegrasyonuDetaylı Bileşen Tasarımı

- Özel bileşenler geliştirin:

Hidrojen uyumlu contalar

Kıvılcım çıkarmayan mekanik elemanlar

Statik dağıtıcı malzemeler

Termal yönetim özellikleri

- Güvenlik özelliklerini uygulayın:

Basınç tahliye mekanizmaları

Sıcaklık sınırlama cihazları

Sızıntı önleme sistemleri

Arıza tespit yöntemleriSistem Entegrasyonu ve Optimizasyonu

- Güvenlik sistemlerini entegre edin:

Kontrol sistemi arayüzleri

İzleme ağı

Alarm entegrasyonu

Acil durum müdahale bağlantıları

- Genel tasarımı optimize edin:

Performans dengeleme

Bakım erişilebilirliği

Maliyet etkinliği

Güvenilirlik geliştirme

Adım 3: Doğrulama ve Belgelendirme

Titiz testler aracılığıyla tasarım etkinliğini doğrulayın:

Bileşen Düzeyinde Test

- Malzeme uyumluluğunu doğrulayın:

Hidrojene maruz kalma testi

Permeasyon ölçümü

Uzun vadeli uyumluluk

Hızlandırılmış yaşlandırma testleri

- Güvenlik özelliklerini doğrulayın:

Ateşleme önleme doğrulaması

Çevreleme etkinliği

Basınç yönetimi testi

Termal performans doğrulamasıSistem Düzeyinde Doğrulama

- Entegre testler gerçekleştirin:

Normal çalışma doğrulaması

Arıza durumu testi

Çevresel varyasyon testi

Uzun vadeli güvenilirlik değerlendirmesi

- Güvenlik doğrulaması gerçekleştirin:

Arıza modu testi

Acil durum müdahale doğrulaması

Algılama sistemi doğrulaması

Kurtarma kapasitesi değerlendirmesiBelgelendirme ve Dokümantasyon

- Sertifikasyon sürecini tamamlayın:

Üçüncü taraf testleri

Dokümantasyon incelemesi

Uyumluluk doğrulaması

Sertifika düzenlenmesi

- Kapsamlı dokümantasyon geliştirin:

Tasarım dokümantasyonu

Test raporları

Kurulum gereksinimleri

Bakım prosedürleri

Gerçek Dünya Uygulaması: Hidrojen Taşıma Sistemi

En başarılı hidrojen patlamasına dayanıklı tasarımlarımdan biri bir hidrojen taşıma sistemi üreticisi içindi. Karşılaştıkları zorluklar şunları içeriyordu:

- Pnömatik kontrollerin 99,999% hidrojen ile çalıştırılması

- Aşırı basınç değişimleri (1-700 bar)

- Geniş sıcaklık aralığı (-40°C ila +85°C)

- Sıfır hata toleransı gereksinimi

Kapsamlı bir patlamaya dayanıklı yaklaşım uyguladık:

Risk Değerlendirmesi

- Çalışma aralığı boyunca analiz edilen hidrojen davranışı

- 27 potansiyel ateşleme senaryosu belirlendi

- Belirlenen kritik güvenlik parametreleri

- Belirlenmiş performans gereksinimleriTasarım Uygulaması

- Özel silindir tasarımı geliştirildi:

Ultra hassas açıklıklar (<0,03 mm)

Çok bariyerli sızdırmazlık sistemi

Kapsamlı statik kontrol

Entegre sıcaklık yönetimi

- Uygulanan güvenlik mimarisi:

Üçlü yedekli izleme

Dağıtılmış havalandırma sistemi

Otomatik izolasyon yetenekleri

Zarif bozulma özellikleriDoğrulama ve Belgelendirme

- Titiz testler gerçekleştirilmiştir:

Bileşen düzeyinde hidrojen uyumluluğu

Çalışma aralığı boyunca sistem performansı

Arıza durumu yanıtı

Uzun vadeli güvenilirlik doğrulaması

- Sertifika alındı:

Bölge 0 hidrojen atmosferi onayı

SIL 3 güvenlik bütünlüğü seviyesi

Taşıma güvenliği sertifikası

Uluslararası uyumluluk doğrulaması

Sonuçlar sistem güvenilirliklerini dönüştürdü:

| Metrik | Konvansiyonel Sistem | Hidrojen Optimize Edilmiş Sistem | İyileştirme |

|---|---|---|---|

| Tutuşma Riski Değerlendirmesi | 27 senaryo | 0 yeterli kontrollere sahip senaryolar | Tam etki azaltma |

| Kaçak Tespit Hassasiyeti | 100 ppm | 10 ppm | 10 kat iyileştirme |

| Arızalara Yanıt Süresi | 2-3 saniye | <250 milisaniye | 8-12 kat daha hızlı |

| Sistem Kullanılabilirliği | 99.5% | 99.997% | 10 kat güvenilirlik artışı |

| Bakım Aralığı | 3 ay | 18 ay | 6 kat bakım azaltımı |

Temel içgörü, hidrojen patlamasına karşı korumanın geleneksel patlamaya dayanıklı tasarımdan temelde farklı bir yaklaşım gerektirdiğinin farkına varılmasıydı. Hidrojenin benzersiz özelliklerini ele alan kapsamlı bir strateji uygulayarak, son derece zorlu bir uygulamada benzeri görülmemiş bir güvenlik ve güvenilirlik elde etmeyi başardılar.

Pnömatik Bileşenlerde Hidrojen Kırılganlığı Nasıl Önlenebilir?

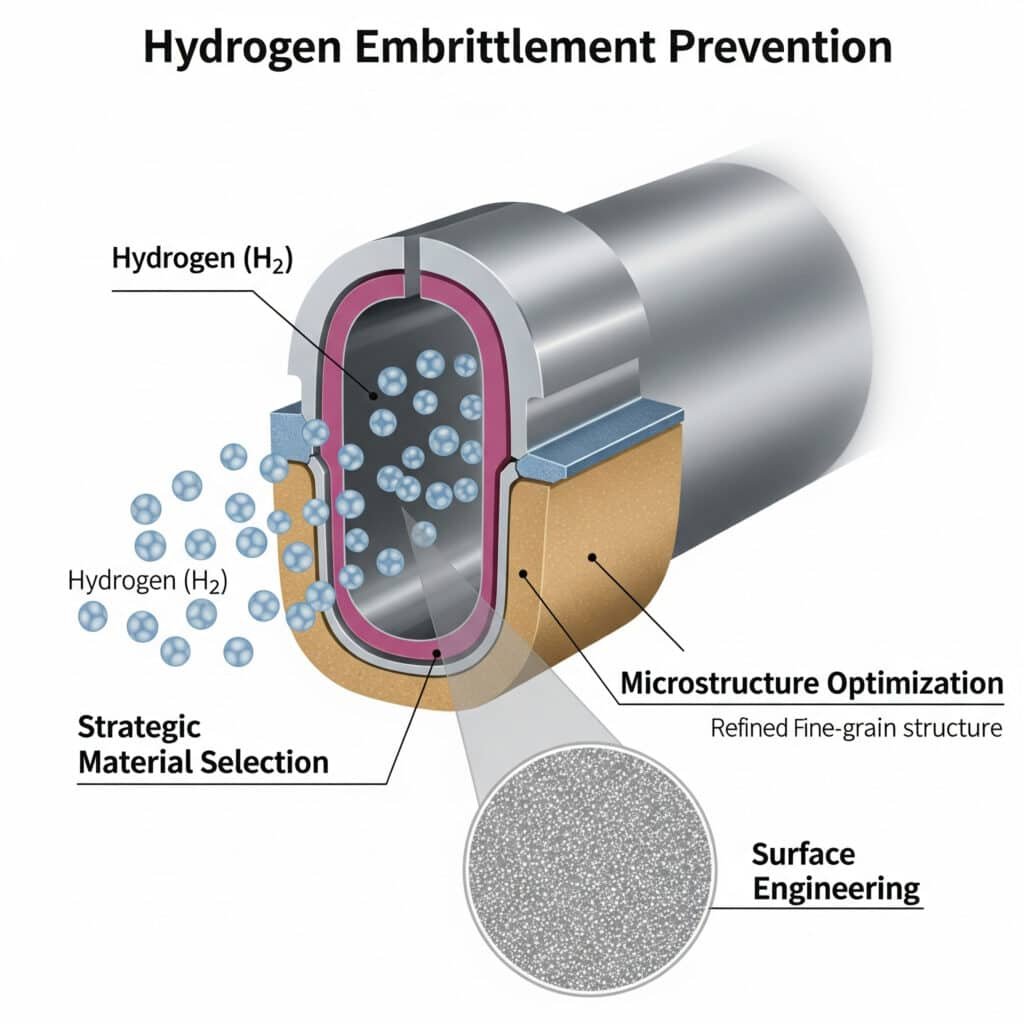

Hidrojen gevrekleşmesi, hidrojen pnömatik sistemlerindeki en sinsi ve zorlu arıza mekanizmalarından birini temsil eder ve geleneksel malzeme seçiminin ötesinde özel önleme stratejileri gerektirir.

Etkili hidrojen gevrekliğinin önlenmesi, stratejik malzeme seçimi, mikro yapı optimizasyonu ve kapsamlı yüzey mühendisliğini bir araya getirerek hidrojen ortamlarında uzun vadeli bileşen bütünlüğü sağlarken kritik mekanik özellikleri korur ve öngörülebilir hizmet ömrü sağlar.

Çeşitli uygulamalarda hidrojen kırılganlığını ele aldığımda, çoğu kuruluşun hidrojen hasar mekanizmalarının yaygın doğasını ve bozulmanın zamana bağlı doğasını hafife aldığını gördüm. Önemli olan, sadece "hidrojene dayanıklı" malzemeler seçmek yerine hidrojen etkileşiminin tüm yönlerini ele alan çok katmanlı bir önleme stratejisi uygulamaktır.

Kapsamlı Hidrojen Kırılganlığını Önleme Çerçevesi

Etkili bir hidrojen gevrekleşmesini önleme stratejisi bu temel unsurları içerir:

1. Stratejik Malzeme Seçimi ve Optimizasyonu

Hidrojen direnci için malzeme seçimi ve optimizasyonu:

Alaşım Seçim Stratejisi

- Duyarlılık değerlendirmesi:

Yüksek duyarlılık: Yüksek mukavemetli çelikler (>1000 MPa)

Orta derecede duyarlılık: Orta mukavemetli çelikler, bazı paslanmaz

Düşük duyarlılık: Alüminyum alaşımları, düşük mukavemetli östenitik paslanmaz

Minimum duyarlılık: Bakır alaşımları, özel hidrojen alaşımları

- Kompozisyon optimizasyonu:

Nikel içeriği optimizasyonu (paslanmazda >8%)

Krom dağıtım kontrolü

Molibden ve azot ilaveleri

Eser element yönetimiMikroyapı Mühendisliği

- Faz kontrolü:

Östenitik yapı3 maksimizasyon

Ferrit içeriği minimizasyonu

Martensit eliminasyonu

Tutulan östenit optimizasyonu

- Tane yapısı optimizasyonu:

İnce taneli yapı gelişimi

Tane sınırı mühendisliği

Çökelti dağılım kontrolü

Dislokasyon yoğunluk yönetimiMekanik Özellik Dengeleme

- Mukavemet-süneklik optimizasyonu:

Kontrollü akma dayanımı limitleri

Sünekliğin korunması

Kırılma tokluğunun artırılması

Darbe direnci bakımı

- Stres durumu yönetimi:

Artık gerilim minimizasyonu

Stres yoğunluğunun giderilmesi

Stres gradyanı kontrolü

Yorulma direncinin artırılması

2. Yüzey Mühendisliği ve Bariyer Sistemleri

Etkili hidrojen bariyerleri ve yüzey koruması oluşturma:

Yüzey İşlem Seçimi

- Bariyer kaplama sistemleri:

PVD seramik kaplamalar

CVD elmas benzeri karbon

Özel metalik kaplamalar

Çok katmanlı kompozit sistemler

- Yüzey modifikasyonu:

Kontrollü oksidasyon katmanları

Nitrürleme ve karbürleme

Shot peening ve iş sertleştirme

Elektrokimyasal pasivasyonPermeasyon Bariyeri Optimizasyonu

- Bariyer performans faktörleri:

Hidrojen difüzivitesinin minimizasyonu

Çözünürlük azaltma

Permeasyon yolu kıvrımlılığı

Tuzak sahası mühendisliği

- Uygulama yaklaşımları:

Gradyan kompozisyon bariyerleri

Nano yapılı arayüzler

Tuzak bakımından zengin ara katmanlar

Çok fazlı bariyer sistemleriArayüz ve Uç Yönetimi

- Kritik alan koruması:

Kenar ve köşe işleme

Kaynak bölgesi koruması

Diş ve bağlantı sızdırmazlığı

Arayüz bariyer sürekliliği

- Bozulma önleme:

Kaplama hasar direnci

Kendi kendini iyileştirme özellikleri

Aşınma direncinin artırılması

Çevre koruma

3. Operasyonel Strateji ve İzleme

Gevrekleşmeyi en aza indirmek için operasyonel koşulların yönetilmesi:

Maruziyet Kontrol Stratejisi

- Basınç yönetimi:

Basınç sınırlama protokolleri

Döngü minimizasyonu

Hız kontrollü basınçlandırma

Kısmi basınç düşürme

- Sıcaklık optimizasyonu:

Çalışma sıcaklığı kontrolü

Termal döngü sınırlaması

Soğuk çalışmayı önleme

Sıcaklık gradyanı yönetimiStres Yönetimi Protokolleri

- Yükleme kontrolü:

Statik stres sınırlaması

Dinamik yükleme optimizasyonu

Stres genliği kısıtlaması

Bekleme süresi yönetimi

- Çevresel etkileşim:

Sinerjik etkinin önlenmesi

Galvanik kuplaj eliminasyonu

Kimyasal maruziyet sınırlaması

Nem kontrolüDurum İzleme Uygulaması

- Bozulma izleme:

Periyodik mülk değerlendirmesi

Tahribatsız değerlendirme

Tahmine dayalı analitik

Erken uyarı göstergeleri

- Yaşam yönetimi:

Emeklilik kriterlerinin oluşturulması

Değiştirme planlaması

Bozulma oranı takibi

Kalan ömür tahmini

Uygulama Metodolojisi

Hidrojen gevrekleşmesini etkili bir şekilde önlemek için bu yapılandırılmış yaklaşımı izleyin:

Adım 1: Güvenlik Açığı Değerlendirmesi

Sistem güvenlik açığının kapsamlı bir şekilde anlaşılmasıyla başlayın:

Bileşen Kritiklik Analizi

- Kritik bileşenleri belirleyin:

Basınç içeren elemanlar

Yüksek gerilimli bileşenler

Dinamik yükleme uygulamaları

Güvenlik açısından kritik işlevler

- Başarısızlığın sonuçlarını belirleyin:

Güvenlik etkileri

Operasyonel etki

Ekonomik sonuçlar

Düzenleyici hususlarMalzeme ve Tasarım Değerlendirmesi

- Mevcut malzemeleri değerlendirin:

Kompozisyon analizi

Mikroyapı incelemesi

Mülk karakterizasyonu

Hidrojen duyarlılığı belirleme

- Tasarım faktörlerini değerlendirin:

Stres konsantrasyonları

Yüzey koşulları

Çevresel maruziyet

Çalışma parametreleriOperasyonel Profil Analizi

- Çalışma koşullarını belgeleyin:

Basınç aralıkları

Sıcaklık profilleri

Bisiklet gereksinimleri

Çevresel faktörler

- Kritik senaryoları belirleyin:

En kötü durum maruziyetleri

Geçici koşullar

Anormal operasyonlar

Bakım faaliyetleri

Adım 2: Önleme Stratejisi Geliştirme

Kapsamlı bir önleme yaklaşımı oluşturun:

Malzeme Stratejisi Formülasyonu

- Malzeme spesifikasyonları geliştirin:

Kompozisyon gereksinimleri

Mikroyapı kriterleri

Mülk özellikleri

İşleme gereksinimleri

- Yeterlilik protokolü oluşturun:

Test metodolojisi

Kabul kriterleri

Sertifikasyon gereklilikleri

İzlenebilirlik hükümleriYüzey Mühendisliği Planı

- Koruma yaklaşımlarını seçin:

Kaplama sistemi seçimi

Yüzey işleme özellikleri

Uygulama metodolojisi

Kalite kontrol gereklilikleri

- Uygulama planı geliştirin:

Süreç özellikleri

Başvuru prosedürleri

Denetim yöntemleri

Kabul standartlarıOperasyonel Kontrol Geliştirme

- Çalışma yönergeleri oluşturun:

Parametre sınırlamaları

Prosedürel gereklilikler

İzleme protokolleri

Müdahale kriterleri

- Bakım stratejisi oluşturun:

Denetim gereklilikleri

Durum değerlendirmesi

Değiştirme kriterleri

Dokümantasyon ihtiyaçları

Adım 3: Uygulama ve Doğrulama

Önleme stratejisini uygun doğrulama ile uygulayın:

Malzeme Uygulaması

- Kaynak nitelikli malzemeler:

Tedarikçi yeterliliği

Malzeme sertifikası

Toplu test

İzlenebilirlik bakımı

- Malzeme özelliklerini doğrulayın:

Kompozisyon doğrulaması

Mikroyapı incelemesi

Mekanik özellik testi

Hidrojen direnci doğrulamasıYüzey Koruma Uygulaması

- Koruma sistemlerini uygulayın:

Yüzey hazırlığı

Kaplama/işlem uygulaması

Süreç kontrolü

Kalite doğrulama

- Etkinliği doğrulayın:

Yapışma testi

Permeasyon ölçümü

Çevresel maruziyet testi

Hızlandırılmış yaşlanma değerlendirmesiPerformans Doğrulama

- Sistem testi gerçekleştirin:

Prototip değerlendirmesi

Çevresel maruziyet

BEkibin Geçmişi: Dr. Michael Schmidt liderliğindeki araştırma ekibimiz malzeme bilimi, hesaplamalı modelleme ve pnömatik sistem tasarımı alanlarındaki uzmanları bir araya getirmektedir. Dr. Schmidt'in hidrojene dirençli alaşımlar üzerine çığır açan çalışması Malzeme Bilimi Dergisiyaklaşımımızın temelini oluşturmaktadır. Yüksek basınçlı gaz sistemlerinde 50 yılı aşkın deneyime sahip mühendislik ekibimiz, bu temel bilimi pratik, güvenilir çözümlere dönüştürmektedir.

_Ekibin Geçmişi: Dr. Michael Schmidt liderliğindeki araştırma ekibimiz malzeme bilimi, hesaplamalı modelleme ve pnömatik sistem tasarımı alanlarındaki uzmanları bir araya getirmektedir. Dr. Schmidt'in hidrojene dirençli alaşımlar üzerine çığır açan çalışması Malzeme Bilimi Dergisiyaklaşımımızın temelini oluşturmaktadır. Yüksek basınçlı gaz sistemlerinde 50 yılı aşkın deneyime sahip mühendislik ekibimiz, bu temel bilimi pratik, güvenilir çözümlere dönüştürmektedir.

Hızlandırılmış ömür testi

Performans doğrulaması

- İzleme programı oluşturun:

Hizmet içi denetim

Performans takibi

Bozulma izleme

Yaşam tahmini güncellemeleri

Gerçek Dünya Uygulaması: Hidrojen Kompresörü Bileşenleri

En başarılı hidrojen gevrekleşmesini önleme projelerimden biri bir hidrojen kompresörü üreticisi içindi. Karşılaştıkları zorluklar şunları içeriyordu:

- Gevrekleşme nedeniyle tekrarlayan silindir çubuğu arızaları

- Yüksek basınçlı hidrojene maruz kalma (900 bara kadar)

- Döngüsel yükleme gereksinimleri

- 25.000 saatlik hizmet ömrü hedefi

Kapsamlı bir önleme stratejisi uyguladık:

Güvenlik Açığı Değerlendirmesi

- Analiz edilen arızalı bileşenler

- Belirlenen kritik güvenlik açığı alanları

- Belirlenen çalışma gerilimi profilleri

- Belirlenmiş performans gereksinimleriÖnleme Stratejisi Geliştirme

- Önemli değişiklikler uygulandı:

Kontrollü nitrojen ile modifiye 316L paslanmaz

Optimize edilmiş mikroyapı için özel ısıl işlem

Tane sınırı mühendisliği

Artık stres yönetimi

- Geliştirilmiş yüzey koruması:

Çok katmanlı DLC kaplama sistemi

Yapışma için özel ara katman

Stres yönetimi için gradyan bileşimi

Kenar koruma protokolü

- Operasyonel kontroller oluşturuldu:

Basınç yükseltme prosedürleri

Sıcaklık yönetimi

Bisiklet sınırlamaları

İzleme gereksinimleriUygulama ve Doğrulama

- Üretilen prototip bileşenler

- Uygulamalı koruma sistemleri

- Hızlandırılmış testler gerçekleştirildi

- Alan doğrulaması uygulandı

Sonuçlar bileşen performansını önemli ölçüde artırdı:

| Metrik | Orijinal Bileşenler | Optimize Edilmiş Bileşenler | İyileştirme |

|---|---|---|---|

| Başarısızlık Zamanı | 2,800-4,200 saat | >30.000 saatten fazla | >600% artış |

| Çatlak Başlangıcı | 1.500 saat sonra birden fazla site | 25.000 saatte çatlama yok | Tam önleme |

| Sünekliğin Korunması | Servis sonrası orijinal 35% | Servis sonrası orijinal 92% | 163% iyileştirme |

| Bakım Sıklığı | Her 3-4 ayda bir | Yıllık hizmet | 3-4 kat azaltma |

| Toplam Sahip Olma Maliyeti | Başlangıç Noktası | 68% taban çizgisi | 32% azaltma |

Hidrojen kırılganlığının etkili bir şekilde önlenmesinin malzeme seçimi, mikro yapı optimizasyonu, yüzey koruması ve operasyonel kontrolleri ele alan çok yönlü bir yaklaşım gerektirdiğini fark ettiler. Bu kapsamlı stratejiyi uygulayarak, son derece zorlu bir hidrojen ortamında bileşen güvenilirliğini dönüştürmeyi başardılar.

Hangi Özel Silindir Çözümleri Hidrojen Yakıt İkmal İstasyonu Performansını Dönüştürüyor?

Hidrojen yakıt ikmali altyapısı, geleneksel tasarımların veya basit malzeme değişimlerinin çok ötesinde özel pnömatik çözümler gerektiren benzersiz zorluklar sunar.

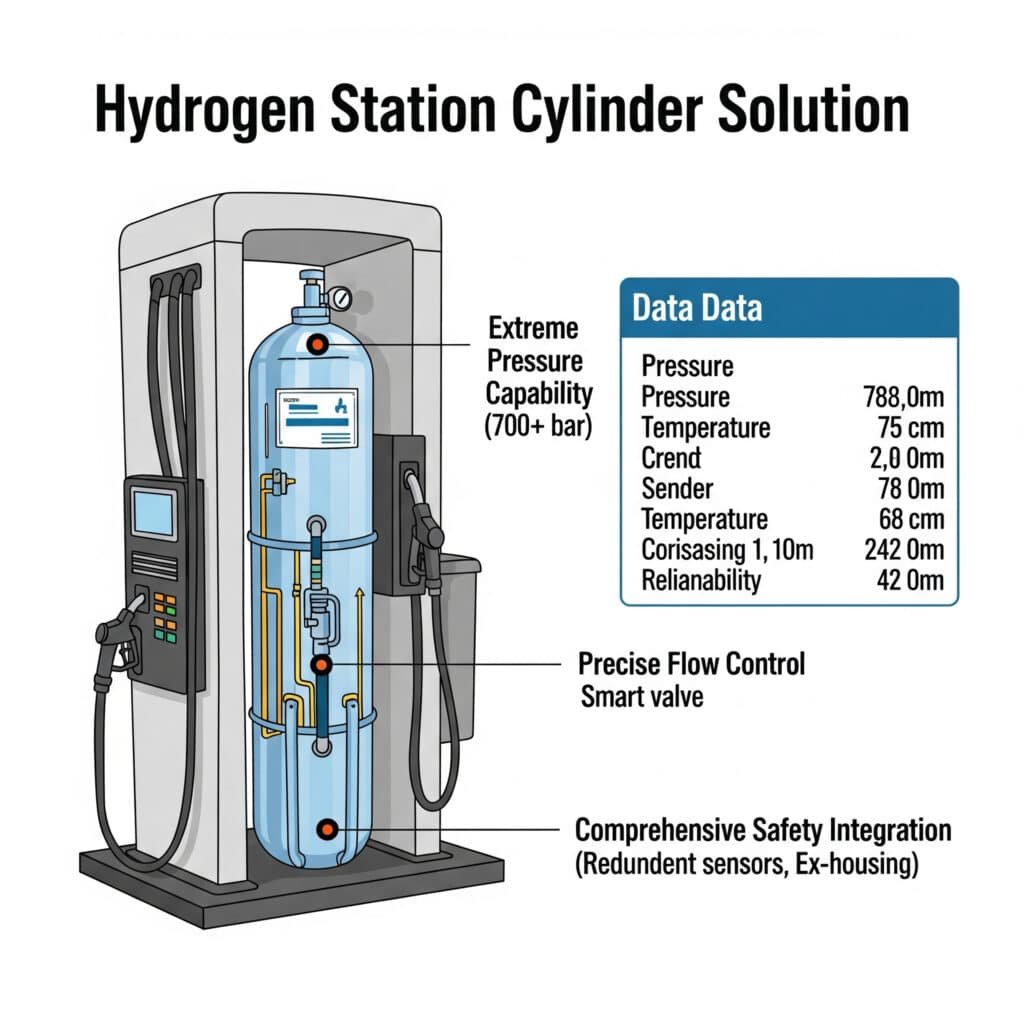

Etkili hidrojen yakıt istasyonu silindir çözümleri, aşırı basınç kapasitesi, hassas akış kontrolü ve kapsamlı güvenlik entegrasyonunu bir araya getirerek -40°C ila +85°C arasındaki aşırı sıcaklıklarda 700+ bar basınçlarda güvenilir çalışma sağlarken kritik güvenlik uygulamalarında 99,999% güvenilirlik sağlar.

Birçok kıtada hidrojen yakıt ikmali altyapısı için pnömatik sistemler tasarladığımdan, çoğu kuruluşun bu uygulamanın aşırı taleplerini ve gereken özel çözümleri hafife aldığını gördüm. Önemli olan, geleneksel yüksek basınçlı pnömatik bileşenleri uyarlamak yerine hidrojen yakıt ikmalinin benzersiz zorluklarını ele alan amaca yönelik tasarlanmış sistemleri uygulamaktır.

Kapsamlı Hidrojen Yakıt İkmal Silindir Çerçevesi

Etkili bir hidrojen yakıt ikmal silindiri çözümü bu temel unsurları içerir:

1. Aşırı Basınç Yönetimi

Hidrojen yakıt ikmalinin olağanüstü basınçlarının üstesinden gelmek:

Ultra Yüksek Basınçlı Tasarım

- Basınç sınırlama stratejisi:

Çok kademeli basınç tasarımı (100/450/950 bar)

Aşamalı sızdırmazlık mimarisi

Özel duvar kalınlığı optimizasyonu

Stres dağılım mühendisliği

- Malzeme seçimi yaklaşımı:

Yüksek mukavemetli hidrojen uyumlu alaşımlar

Optimize edilmiş ısıl işlem

Kontrollü mikroyapı

Yüzey işleme iyileştirmesiDinamik Basınç Kontrolü

- Basınç düzenleme hassasiyeti:

Çok aşamalı düzenleme

Basınç oranı yönetimi

Akış katsayısı optimizasyonu

Dinamik yanıt ayarı

- Geçici yönetim:

Basınç artışının azaltılması

Su darbesi önleme

Şok emici tasarım

Sönümleme optimizasyonuTermal Yönetim Entegrasyonu

- Sıcaklık kontrol stratejisi:

Ön soğutma entegrasyonu

Isı dağıtma tasarımı

Termal izolasyon

Sıcaklık gradyanı yönetimi

- Tazminat mekanizmaları:

Termal genleşme konaklama

Düşük sıcaklık malzeme optimizasyonu

Sıcaklık aralığı boyunca sızdırmazlık performansı

Yoğuşma yönetimi

2. Hassas Akış ve Ölçüm Kontrolü

Doğru ve güvenli hidrojen teslimatının sağlanması:

Akış Kontrol Hassasiyeti

- Akış profili yönetimi:

Programlanabilir akış eğrileri

Uyarlanabilir kontrol algoritmaları

Basınç dengelemeli dağıtım

Sıcaklık düzeltmeli ölçüm

- Yanıt özellikleri:

Hızlı etki eden kontrol elemanları

Minimum ölü zaman

Hassas konumlandırma

Tekrarlanabilir performansÖlçüm Doğruluğu Optimizasyonu

- Ölçüm hassasiyeti:

Doğrudan kütle akış ölçümü

Sıcaklık telafisi

Basınç normalizasyonu

Yoğunluk düzeltmesi

- Kalibrasyon kararlılığı:

Uzun vadeli stabilite tasarımı

Minimum sürüklenme özellikleri

Kendi kendine teşhis özelliği

Otomatik yeniden kalibrasyonTitreşim ve Stabilite Kontrolü

- Akış stabilitesinin artırılması:

Titreşim sönümleme

Rezonans önleme

Titreşim yalıtımı

Akustik yönetimi

- Geçiş kontrolü:

Yumuşak hızlanma/yavaşlama

Hız sınırlı geçişler

Kontrollü valf çalıştırma

Basınç dengeleme

3. Güvenlik ve Entegrasyon Mimarisi

Kapsamlı güvenlik ve sistem entegrasyonunun sağlanması:

Güvenlik Sistemi Entegrasyonu

- Acil durum kapatma entegrasyonu:

Hızlı etkili kapatma özelliği

Arıza emniyetli varsayılan konumlar

Yedek kontrol yolları

Pozisyon doğrulama

- Sızıntı yönetimi:

Entegre sızıntı tespiti

Muhafaza tasarımı

Kontrollü havalandırma

İzolasyon kabiliyetiİletişim ve Kontrol Arayüzü

- Kontrol sistemi entegrasyonu:

Endüstri standardı protokoller

Gerçek zamanlı iletişim

Teşhis veri akışları

Uzaktan izleme özelliği

- Kullanıcı arayüzü öğeleri:

Durum göstergesi

Operasyonel geri bildirim

Bakım göstergeleri

Acil durum kontrolleriSertifikasyon ve Uyumluluk

- Mevzuata uygunluk:

SAE J26014 protokol desteği

PED/ASME basınç sertifikası

Ağırlıklar ve ölçüler onayı

Bölgesel kod uyumluluğu

- Dokümantasyon ve izlenebilirlik:

Dijital konfigürasyon yönetimi

Kalibrasyon takibi

Bakım kaydı

Performans doğrulaması

Uygulama Metodolojisi

Etkili hidrojen yakıt ikmal silindiri çözümleri uygulamak için bu yapılandırılmış yaklaşımı izleyin:

Adım 1: Uygulama Gereksinim Analizi

Özel gereksinimleri kapsamlı bir şekilde anlayarak başlayın:

Yakıt İkmal Protokolü Gereklilikleri

- Uygulanabilir standartları belirleyin:

SAE J2601 protokolleri

Bölgesel farklılıklar

Araç üreticisi gereksinimleri

İstasyona özel protokoller

- Performans parametrelerini belirleyin:

Akış hızı gereksinimleri

Basınç profilleri

Sıcaklık koşulları

Doğruluk spesifikasyonlarıSahaya Özgü Hususlar

- Çevresel koşulları analiz edin:

Aşırı sıcaklıklar

Nem değişimleri

Maruz kalma koşulları

Kurulum ortamı

- Operasyonel profili değerlendirin:

Görev döngüsü beklentileri

Kullanım şekilleri

Bakım yetenekleri

Destek altyapısıEntegrasyon Gereksinimleri

- Sistem arayüzlerini belgeleyin:

Kontrol sistemi entegrasyonu

İletişim protokolleri

Güç gereksinimleri

Fiziksel bağlantılar

- Güvenlik entegrasyonunu tanımlayın:

Acil durum kapatma sistemleri

İzleme ağları

Alarm sistemleri

Düzenleyici gereklilikler

Adım 2: Çözüm Tasarımı ve Mühendisliği

Tüm gereksinimleri ele alan kapsamlı bir çözüm geliştirin:

Kavramsal Mimari Geliştirme

- Sistem mimarisini oluşturun:

Basınç kademesi konfigürasyonu

Kontrol felsefesi

Güvenlik yaklaşımı

Entegrasyon stratejisi

- Performans özelliklerini tanımlayın:

Çalışma parametreleri

Performans gereksinimleri

Çevresel yetenekler

Hizmet ömrü beklentileriDetaylı Bileşen Tasarımı

- Kritik bileşenlerin mühendisliğini yapın:

Silindir tasarım optimizasyonu

Valf ve regülatör özellikleri

Sızdırmazlık sistemi geliştirme

Sensör entegrasyonu

- Kontrol unsurları geliştirin:

Kontrol algoritmaları

Yanıt özellikleri

Arıza modu davranışı

Teşhis yetenekleriSistem Entegrasyon Tasarımı

- Entegrasyon çerçevesi oluşturun:

Mekanik arayüz özellikleri

Elektrik bağlantı tasarımı

İletişim protokolü uygulaması

Yazılım entegrasyon yaklaşımı

- Güvenlik mimarisi geliştirin:

Arıza tespit yöntemleri

Yanıt protokolleri

Yedeklilik uygulaması

Doğrulama mekanizmaları

Adım 3: Doğrulama ve Dağıtım

Çözümün etkinliğini titiz testlerle doğrulayın:

Bileşen Doğrulama

- Performans testi gerçekleştirin:

Basınç kapasitesi doğrulaması

Akış kapasitesi doğrulaması

Tepki süresi ölçümü

Doğruluk doğrulaması

- Çevresel testler gerçekleştirin:

Aşırı sıcaklıklar

Neme maruz kalma

Titreşim direnci

Hızlandırılmış yaşlanmaSistem Entegrasyon Testi

- Entegrasyon testini yürütün:

Kontrol sistemi uyumluluğu

İletişim doğrulama

Güvenlik sistemi etkileşimi

Performans doğrulaması

- Protokol testi gerçekleştirin:

SAE J2601 uyumluluğu

Profil doğrulamasını doldurun

Doğruluk doğrulaması

İstisna işlemeSaha Dağıtımı ve İzleme

- Kontrollü dağıtım uygulayın:

Kurulum prosedürleri

Devreye alma protokolü

Performans doğrulaması

Kabul testi

- İzleme programı oluşturun:

Performans takibi

Önleyici bakım

Durum izleme

Sürekli iyileştirme

Gerçek Dünya Uygulaması: 700 Bar Hızlı Dolum Hidrojen İstasyonu

En başarılı hidrojen yakıt ikmal silindiri uygulamalarımdan biri 700 barlık hızlı dolum hidrojen istasyonlarından oluşan bir ağ içindi. Karşılaştıkları zorluklar şunları içeriyordu:

- Tutarlı -40°C ön soğutma elde etme

- SAE J2601 H70-T40 protokol gereksinimlerini karşılama

- 2% dağıtım doğruluğunun sağlanması

- 99,995% kullanılabilirliğini sürdürme

Kapsamlı bir silindir çözümü uyguladık:

Gereksinim Analizi

- Analiz edilen H70-T40 protokol gereksinimleri

- Belirlenen kritik performans parametreleri

- Belirlenen entegrasyon gereksinimleri

- Oluşturulan doğrulama kriterleriÇözüm Geliştirme

- Tasarlanmış özel silindir sistemi:

Üç aşamalı basınç mimarisi (100/450/950 bar)

Entegre ön soğutma kontrolü

Üçlü yedekliliğe sahip gelişmiş sızdırmazlık sistemi

Kapsamlı izleme ve teşhis

- Kontrol entegrasyonu geliştirildi:

Dispenser ile gerçek zamanlı iletişim

Uyarlanabilir kontrol algoritmaları

Kestirimci bakım izleme

Uzaktan yönetim özelliğiDoğrulama ve Dağıtım

- Kapsamlı testler gerçekleştirilmiştir:

Laboratuvar performans doğrulaması

Çevresel oda testi

Hızlandırılmış ömür testi

Protokol uygunluk doğrulaması

- Alan doğrulaması uygulandı:

Üç istasyonda kontrollü dağıtım

Kapsamlı performans izleme

Operasyonel verilere dayalı iyileştirme

Tam ağ uygulaması

Sonuçlar yakıt ikmal istasyonlarının performansını değiştirdi:

| Metrik | Konvansiyonel Çözüm | Uzmanlaşmış Çözüm | İyileştirme |

|---|---|---|---|

| Dolum Protokolü Uyumluluğu | 92% dolgular | 99,8% dolgu | 8.5% iyileştirme |

| Sıcaklık Kontrolü | ±5°C değişim | ±1,2°C değişim | 76% iyileştirme |

| Dağıtım Doğruluğu | ±4.2% | ±1.1% | 74% iyileştirme |

| Sistem Kullanılabilirliği | 97.3% | 99.996% | 2.8% iyileştirme |

| Bakım Sıklığı | İki haftada bir | Üç Aylık | 6 kat azaltma |

Temel içgörü, hidrojen yakıt ikmali uygulamalarının aşırı çalışma koşullarını ve hassasiyet gereksinimlerini karşılayan amaca yönelik tasarlanmış pnömatik çözümler gerektirdiğinin farkına varılmasıydı. Özellikle hidrojen yakıt ikmali için optimize edilmiş kapsamlı bir sistem uygulayarak, tüm yasal gereklilikleri karşılarken benzeri görülmemiş bir performans ve güvenilirlik elde edebildiler.

Sonuç

Pnömatik sistemlerdeki hidrojen devrimi, özel patlamaya dayanıklı tasarımlar, kapsamlı hidrojen kırılganlığının önlenmesi ve hidrojen altyapısı için amaca yönelik çözümler ile geleneksel yaklaşımların temelden yeniden düşünülmesini gerektirmektedir. Bu özel yaklaşımlar tipik olarak önemli bir başlangıç yatırımı gerektirir, ancak gelişmiş güvenilirlik, uzatılmış hizmet ömrü ve azaltılmış işletme maliyetleri yoluyla olağanüstü getiriler sağlar.

Birçok sektörde hidrojen pnömatik çözümleri uygulama deneyimimden edindiğim en önemli bilgi, başarının sadece geleneksel tasarımları uyarlamak yerine hidrojenin benzersiz zorluklarını ele almayı gerektirdiğidir. Kuruluşlar, hidrojen ortamlarının temel farklılıklarını ele alan kapsamlı çözümler uygulayarak bu zorlu uygulamada benzeri görülmemiş performans ve güvenilirlik elde edebilirler.

Hidrojen Pnömatik Sistemler Hakkında SSS

Hidrojen patlamasına dayanıklı tasarımda en kritik faktör nedir?

Hidrojenin 0,02 mJ ateşleme enerjisi göz önüne alındığında, ultra sıkı açıklıklar, kapsamlı statik kontrol ve özel malzemeler yoluyla tüm potansiyel ateşleme kaynaklarının ortadan kaldırılması şarttır.

Hidrojen gevrekleşmesine en dayanıklı malzemeler hangileridir?

Kontrollü azot ilaveli östenitik paslanmaz çelikler, alüminyum alaşımları ve özel bakır alaşımları hidrojen gevrekleşmesine karşı üstün direnç gösterir.

Hidrojen yakıt ikmali uygulamalarında hangi basınç aralıkları tipiktir?

Hidrojen yakıt ikmal sistemleri tipik olarak üç basınç kademesi ile çalışır: 100 bar (depolama), 450 bar (ara) ve 700-950 bar (dağıtım).

Hidrojen sızdırmazlık malzemelerini nasıl etkiler?

Hidrojen, geleneksel sızdırmazlık malzemelerinde şiddetli şişmeye, plastikleştiricilerin ekstraksiyonuna ve gevrekleşmeye neden olarak modifiye FFKM elastomerler gibi özel bileşikler gerektirir.

Hidrojene özgü pnömatik sistemler için tipik yatırım getirisi süresi nedir?

Çoğu kuruluş, bakım maliyetlerini önemli ölçüde azaltarak, hizmet ömrünü uzatarak ve yıkıcı arızaları ortadan kaldırarak 12-18 ay içinde yatırım getirisi elde eder.

-

Patlayıcı ortamların bulunabileceği ortamları tanımlamak ve kategorize etmek için kullanılan ve uygun patlamaya dayanıklı ekipmanın seçimine rehberlik eden tehlikeli alan sınıflandırmalarının (ör. Bölgeler, Bölümler) ayrıntılı bir açıklamasını sağlar. ↩

-

Tehlikeli alanlardaki elektronik ekipmanlar için mevcut elektrik ve termal enerjiyi belirli bir tehlikeli atmosferik karışımın tutuşmasına neden olabilecek seviyenin altında sınırlayan bir koruma tekniği olan İçsel Güvenlik (IS) ilkelerini açıklar. ↩

-

Östenitik paslanmaz çeliklerin özelliklerini detaylandırır ve yüz merkezli kübik (FCC) kristal yapılarının neden ferritik veya martensitik gibi diğer çelik mikro yapılarına kıyasla onları hidrojen gevrekliğine karşı önemli ölçüde daha dirençli hale getirdiğini açıklar. ↩

-

Farklı istasyon ve araç üreticileri arasında güvenli ve tutarlı dolumlar sağlamak için hafif hizmet hidrojenli araç yakıt ikmali için protokol ve süreç gereksinimlerini tanımlayan SAE J2601 standardına genel bir bakış sunar. ↩