Birlikte çalıştığım her tesis yöneticisi aynı sorunla karşı karşıya: bütçeleri ve üretim programlarını mahveden öngörülemeyen bakım maliyetleri. Kritik bileşenlerin ne zaman arızalanacağını bilmemenin yarattığı endişe ya aşırı bakım israfına ya da maliyetli acil onarımlara yol açıyor. Bu belirsizliği öngörülebilir giderlere dönüştüren daha iyi bir yaklaşım var.

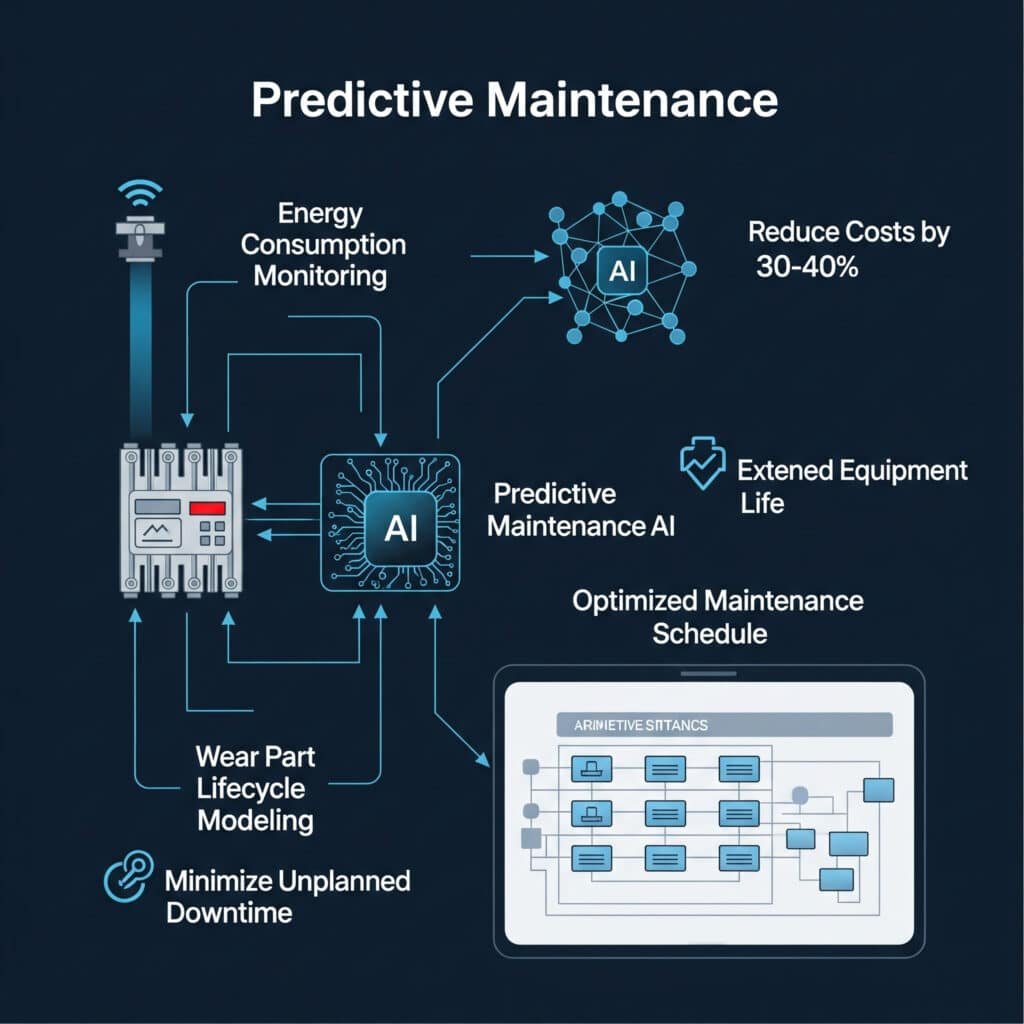

Kestirimci bakım1 Pnömatik sistemler için aşınma parçası yaşam döngüsü modellemesi, enerji tüketimi izleme ve önleyici bakım planlamasını birleştirerek genel bakım maliyetlerini 30-40% oranında azaltırken ekipman ömrünü uzatır ve planlanmamış arıza sürelerini en aza indirir.

Geçtiğimiz çeyrekte Wisconsin'de bir üretim tesisini ziyaret ettim ve burada bakım şefi bana "utanç duvarlarını" gösterdi - üretimin durmasına neden olan arızalı rotsuz silindirlerden oluşan bir koleksiyon. Kestirimci bakım yaklaşımımızı uyguladıktan sonra, 8 aydan fazla bir süredir bu duvara tek bir silindir bile eklemediler. Size bunu nasıl başardığımızı göstereyim.

İçindekiler

- Aşınma Parçaları Değiştirme Tahmin Modeli

- Enerji İzleme Sistemi Seçim Kılavuzu

- Önleyici Bakım Maliyet Karşılaştırması

- Sonuç

- Bakım Maliyeti Analizi Hakkında SSS

Rotsuz Silindir Parçalarının Ne Zaman Arızalanacağını Nasıl Doğru Tahmin Edebilirsiniz?

Aşınan parça arızasını tahmin etmek geleneksel olarak bilimden çok sanat olmuştur ve çoğu bakım programı, özel çalışma koşullarınızı nadiren hesaba katan üretici tavsiyelerine dayanmaktadır.

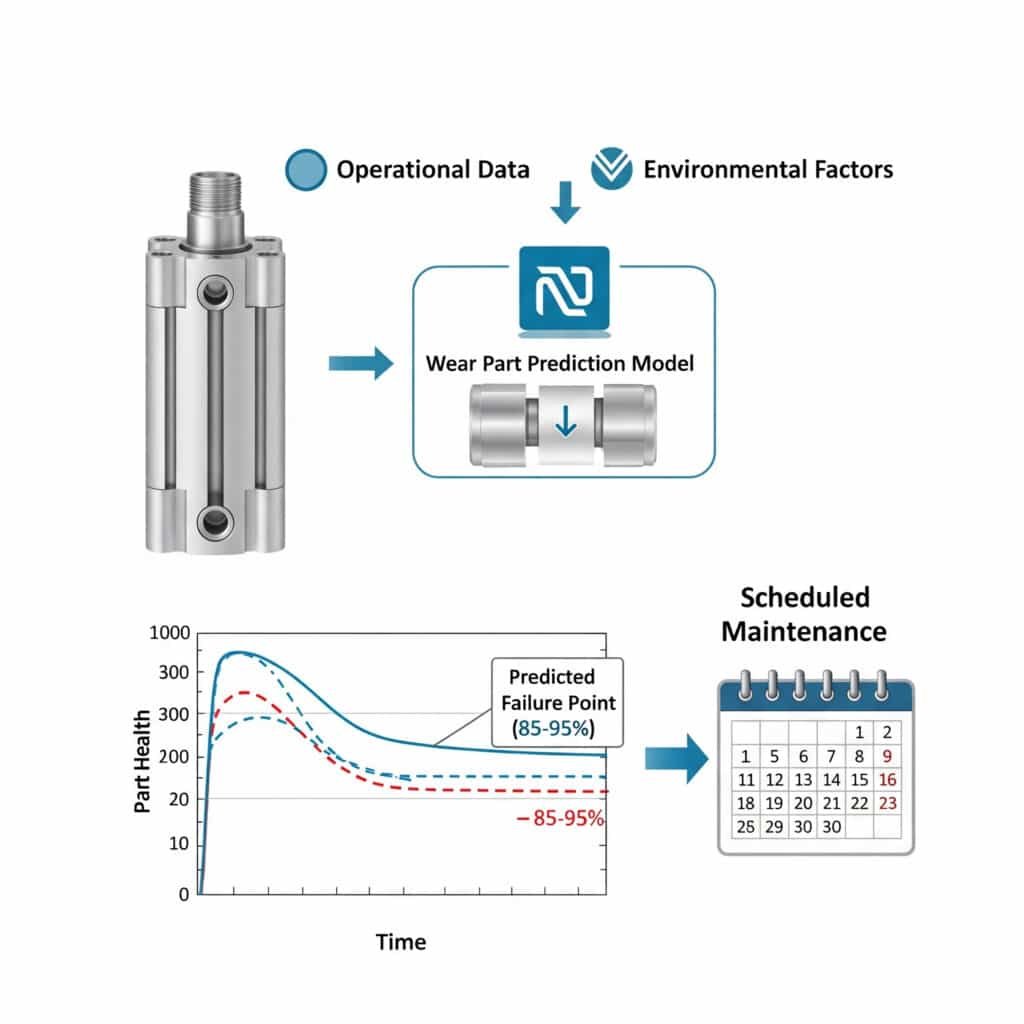

Aşınma parçası tahmin modelleri2 85-95% doğrulukla arıza noktalarını tahmin etmek için operasyonel verileri, çevresel faktörleri ve bileşene özgü algoritmaları kullanır ve bakımın acil durumlar yerine planlı duruş süreleri sırasında planlanmasına olanak tanır.

Aşınan Parça Yaşam Döngüsü Tahmininde Temel Değişkenler

Çeşitli sektörlerdeki binlerce bileşen arızasını analiz ettikten sonra, aşınan parçanın ömrünü belirleyen bu kritik faktörleri tespit ettim:

Çalışma Ortamı Faktörleri

| Faktör | Etki Seviyesi | Yaşam Süresi Üzerindeki Etkisi |

|---|---|---|

| Sıcaklık | Yüksek | 10°C sapma başına ±15% |

| Nem | Orta | Optimalin üzerindeki 10% başına -5% |

| Kirleticiler | Çok Yüksek | Kirli ortamlarda -70%'ye kadar |

| Döngü frekansı | Yüksek | Aşınma ile doğrusal ilişki |

Bileşene Özel Hususlar

İçin çubuksuz pnömatik Özellikle silindirlerde, bu faktörler aşınan parça ömrü üzerinde en büyük etkiye sahiptir:

- Conta malzemesi uyumluluğu

- Yağlama tutarlılığı

- Yandan yükleme koşulları

- İnme kullanım yüzdesi

Tahmin Modelinizi Oluşturma

Aşınan parça tahmin modelinizi geliştirmek için üç aşamalı bir yaklaşım öneriyorum:

Aşama 1: Veri Toplama

Mevcut değişim modellerini ve çalışma koşullarını belgeleyerek işe başlayın. Michigan'daki bir otomotiv müşterisi için, çubuksuz silindirlerine basit çevrim sayaçları taktık ve ortam koşullarını sadece 30 gün boyunca takip ettik. Bu temel veriler, bakım programlarının gerçek aşınma modelleriyle ortalama 42% oranında uyumsuz olduğunu ortaya koydu.

2. Aşama: Örüntü Tanıma

Çalışma koşulları ve arıza oranları arasındaki korelasyonlara bakın. Veri analizimiz tipik olarak şunu ortaya koymaktadır:

- Nominal basıncın >80%'sinde çalışan silindirler 2,3 kat daha hızlı arızalanır

- 15°C'nin üzerindeki sıcaklık dalgalanmaları 37%'ye göre conta aşınmasını hızlandırır

- Tutarsız yağlama rulman ömrünü 60%'ye kadar azaltır

Aşama 3: Modelin Uygulanması

Özel koşullarınızı hesaba katan bir tahmin modeli uygulayın. Bu, basit bir elektronik tablodan gelişmiş izleme sistemlerine kadar değişebilir.

Örnek Olay İncelemesi: Gıda İşleme Tesisi

Pennsylvania'daki bir gıda işleme tesisi, üreticinin tavsiyesine göre çubuksuz silindir contalarını her 3 ayda bir değiştiriyordu. Tahmin modelimizi uyguladıktan sonra, bazı ünitelerin 5 ay boyunca güvenle çalışabileceğini, daha zorlu ortamlardaki diğerlerinin ise 2,5 ayda bir değiştirilmesi gerektiğini keşfettiler. Bu hedefli yaklaşım, genel yedek parça maliyetlerini 23% azaltırken plansız duruş süresini 47% azalttı.

Hangi Enerji İzleme Sistemi Size En Eyleme Geçirilebilir Verileri Sağlayacak?

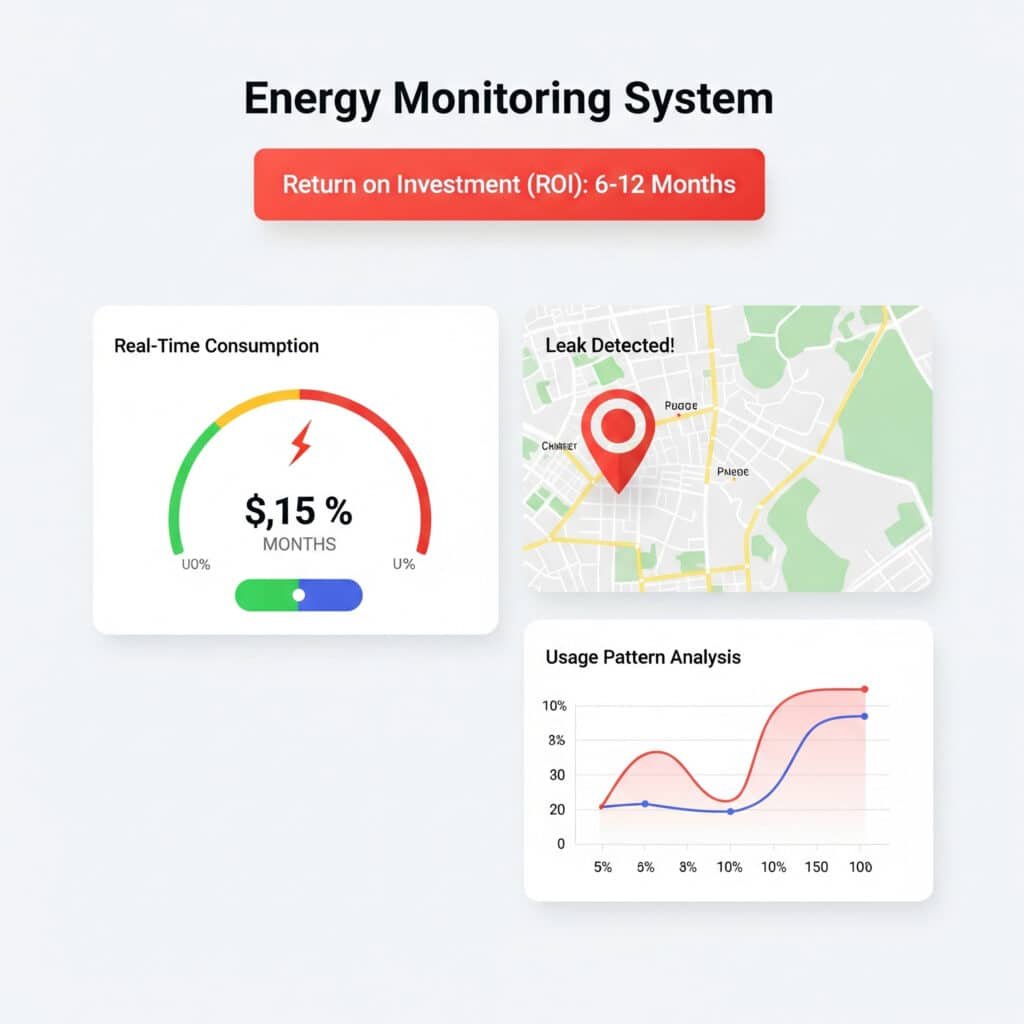

Enerji tüketimi genellikle bir pnömatik sistemin ömür boyu maliyetinin 70-80%'sini oluşturur, ancak çoğu bakım programı yalnızca bileşen değişimine odaklanırken bu önemli gider faktörünü göz ardı eder.

İdeal enerji izleme sistemi, gerçek zamanlı tüketim verileri, kaçak tespit yetenekleri ve verimsizlikleri belirleyen kullanım modeli analizi sağlar. Bu özelliklere sahip sistemler, düşük enerji maliyetleri ve erken sorun tespiti yoluyla genellikle 6-12 ay içinde yatırım getirisi sağlar.

İzleme Sistemi Seçim Kriterleri

Müşterilerin enerji izleme sistemlerini seçmelerine yardımcı olurken, seçenekleri bu kritik gereksinimlere göre değerlendiriyorum:

| Özellik | Önem | Fayda |

|---|---|---|

| Gerçek zamanlı izleme | Temel | Anında sorun tespiti |

| Tarihsel veri analizi | Yüksek | Örüntü tanıma ve trend belirleme |

| Entegrasyon yeteneği | Orta | Mevcut sistemlere bağlantı |

| Uyarı işlevselliği | Yüksek | Sorunların proaktif bildirimi |

| Görselleştirme araçları | Orta | Personel tarafından daha kolay yorumlama |

İzleme Sistemi Türleri

Sisteminizin karmaşıklığına ve bütçenize bağlı olarak, göz önünde bulundurmanız gereken üç ana kategori şunlardır:

Temel İzleme Sistemleri

- Maliyet: $500-2,000

- Özellikler: Akış ölçerler, basınç sensörleri, temel veri kaydı

- Şunun için en iyisi: Küçük sistemler, sınırlı bütçeler

- Sınırlamalar: Manuel veri analizi gereklidir

Ara İzleme Sistemleri

- Maliyet: $2,000-8,000

- Özellikler: Ağa bağlı sensörler, otomatik raporlama, temel analizler

- En iyi kullanım alanı: Birden fazla pnömatik sisteme sahip orta ölçekli operasyonlar

- Sınırlamalar: Sınırlı tahmin yetenekleri

Gelişmiş İzleme Sistemleri

- Maliyet: $8,000-25,000

- Özellikler: Yapay zeka destekli analitik3, kestirimci bakım uyarıları, kapsamlı entegrasyon

- En iyi kullanım alanı: Arıza süresinin son derece maliyetli olduğu büyük operasyonlar

- Sınırlamalar: Değeri en üst düzeye çıkarmak için teknik uzmanlık gerektirir

Uygulama Stratejisi

Çoğu müşterim için bu aşamalı yaklaşımı öneriyorum:

- Temel Değerlendirme: Tüketim modellerini belirlemek için kritik sistemlere geçici izleme kurun

- Sıcak Nokta Tanımlama: 80% enerji tüketen sistemlerin 20%'sinin kalıcı olarak izlenmesini hedefleyin

- Kademeli Genişleme: ROI kanıtlandıkça izlemeyi ek sistemlere genişletin

Enerji İzleme Başarı Ölçütleri

Sistem performansını değerlendirirken bu temel göstergelere odaklanın:

- Sızıntı tespit oranı (hedef: 90%+ >1 CFM sızıntının tespit edilmesi)

- Enerji tüketiminde azalma (tipik: ilk yılda 15-30%)

- Anomali tespit süresi (hedef: meydana gelmesinden itibaren <24 saat)

- Üretim hacmi ile korelasyon (birim başına enerji maliyeti hesaplamasına olanak sağlar)

Önleyici Bakım Aslında Reaktif Bakımdan Daha mı Ucuz?

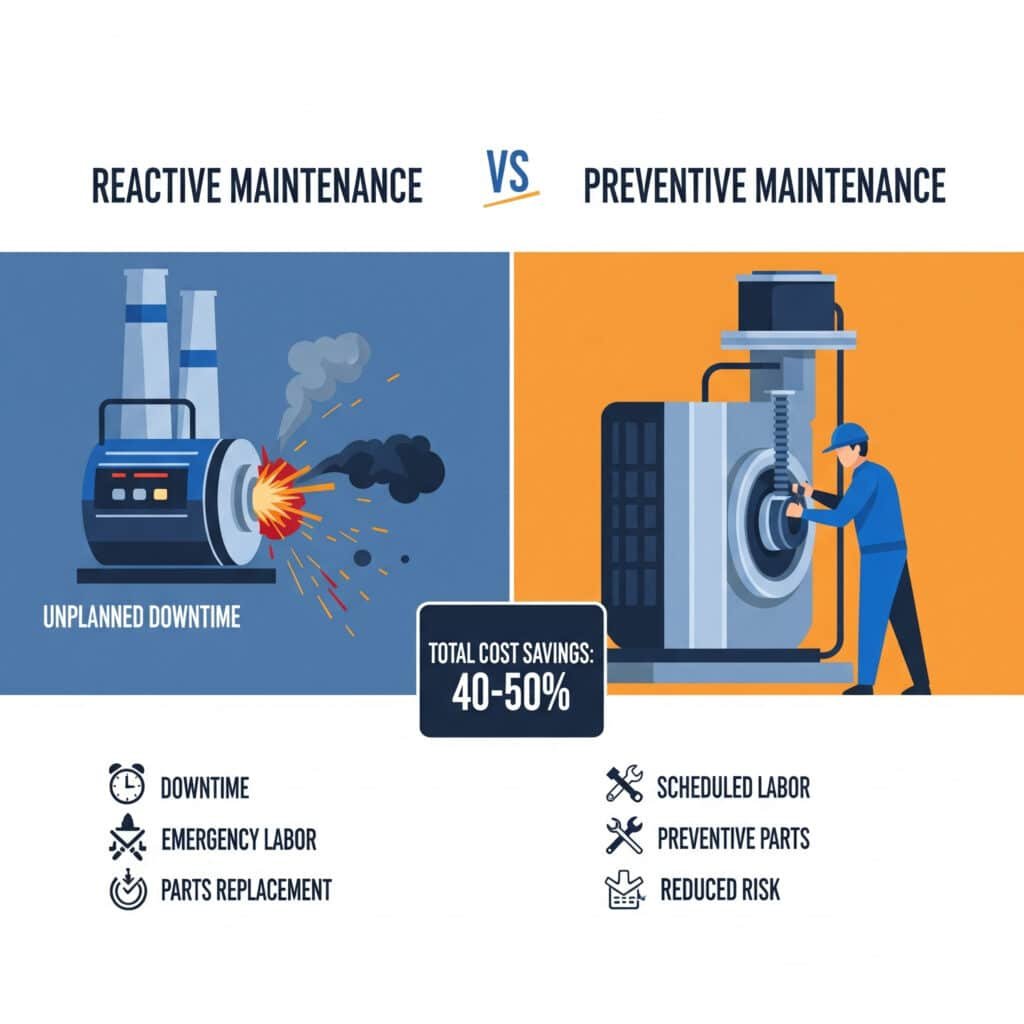

Önleyici ve reaktif bakım yaklaşımları arasındaki tartışma genellikle toplam finansal etkiden ziyade anlık maliyetlere odaklanır. Bu dar bakış açısı birçok işletmenin uzun vadede maliyetli hatalar yapmasına neden olmaktadır.

Parça maliyetleri, işçilik, duruş süresi kayıpları ve ekipman ömrü dahil olmak üzere tüm faktörler hesaba katıldığında, önleyici bakım genellikle reaktif bakıma göre 25-35% daha az maliyetlidir. Özellikle pnömatik sistemler için, bileşen arızalarının basamaklı yapısı nedeniyle tasarruf 40-50%'ye ulaşabilir.

Kapsamlı Maliyet Karşılaştırması

Bu analiz, 24 rotsuz pnömatik silindire sahip tipik bir üretim hattı için farklı bakım yaklaşımlarının gerçek maliyetlerini karşılaştırmaktadır:

| Maliyet Faktörü | Reaktif Yaklaşım | Önleyici Yaklaşım | Tahmine Dayalı Yaklaşım |

|---|---|---|---|

| Parça maliyetleri (yıllık) | $12,400 | $9,800 | $7,200 |

| Çalışma saatleri (yıllık) | 342 | 286 | 198 |

| Duruş saatleri (yıllık) | 78 | 32 | 14 |

| Üretim kaybı değeri | $156,000 | $64,000 | $28,000 |

| Ekipman ömrü | 5.2 yıl | 7.8 yıl | 9,3 yıl |

| Toplam 5 yıllık maliyet | $923,000 | $408,000 | $215,000 |

Reaktif Bakımın Gizli Maliyetleri

Reaktif bakımın gerçek maliyetini hesaplarken, sıklıkla gözden kaçan bu faktörleri göz ardı etmeyin:

Doğrudan Gizli Maliyetler

- Acil durum nakliye primleri (tipik olarak standart parça maliyetlerinin 20-50% üzerinde)

- Fazla mesai işçilik oranları (ortalama 1,5 kat standart oranlar)

- Arızalardan sonra yetişmek için hızlandırılmış üretim

Dolaylı Gizli Maliyetler

- Aceleye getirilen onarımlardan kaynaklanan kalite sorunları (ortalama 2-5% kusur artışı)

- Kaçırılan teslimatların müşteri memnuniyeti üzerindeki etkisi

- Kriz yönetimi kültüründen kaynaklanan personel stresi ve işten ayrılmalar

Önleyici Bakım Uygulama Çerçevesi

Önleyici bakıma geçiş yapan müşteriler için bu uygulama yaklaşımını öneriyorum:

Aşama 1: Kritik Sistemin Belirlenmesi

En yüksek arıza süresi maliyetine veya arıza sıklığına sahip sistemlerle başlayın. Teksas'taki bir ambalaj müşterisi için, koli paketleme hattının pnömatik sisteminin toplam ekipman değerinin sadece 12%'sini temsil etmesine rağmen 43% toplam arıza süresine neden olduğunu tespit ettik.

Aşama 2: Bakım Programı Geliştirme

Optimize edilmiş bakım programları oluşturun:

- Üretici tavsiyeleri (sadece başlangıç noktası)

- Geçmiş arıza verileri (en değerli kaynağınız)

- Çalışma ortamı faktörleri

- Üretim programı kısıtlamaları

Aşama 3: Kaynak Tahsisi

Optimum personel ve parça envanterini aşağıdakilere göre belirleyin:

- Bakım görev süresi ve karmaşıklığı

- Gerekli beceri seviyeleri

- Parça teslim süreleri ve depolama gereksinimleri

Önleyici Bakım Başarısının Ölçülmesi

Önleyici bakım programınızı doğrulamak için bu KPI'ları izleyin:

- Arızalar Arası Ortalama Süre (MTBF)4 - hedef: >40% oranında artış

- Varlık Değerinin %'si olarak Bakım Maliyeti - hedef: Yıllık <5%

- Planlı ve Plansız Bakım Oranı - hedef: >85%'den fazla planlı

- Genel Ekipman Etkinliği (OEE)5 - hedef: >15% oranında artış

Sonuç

Aşınma parçası tahmin modellemesi, enerji izleme ve önleyici bakım stratejileri aracılığıyla kapsamlı bir bakım maliyeti analizi yaklaşımı uygulamak, toplam maliyetleri önemli ölçüde azaltırken pnömatik sistem güvenilirliğinizi dönüştürebilir. Veri odaklı yaklaşım, tahminleri ortadan kaldırır ve öngörülebilir bakım bütçeleri oluşturur.

Bakım Maliyeti Analizi Hakkında SSS

Kestirimci bakımın uygulanması için ortalama yatırım getirisi süresi nedir?

Kestirimci bakım uygulaması için tipik yatırım getirisi süresi 6-18 aydır ve pnömatik sistemler, yüksek enerji tüketimleri ve üretim süreçlerindeki kritik rolleri nedeniyle genellikle daha hızlı getiri sağlar.

Bakım planlaması için kesinti süresinin gerçek maliyetini nasıl hesaplarsınız?

Doğrudan üretim kayıplarını (saatlik üretim değeri × çalışılmayan saatler), işçilik maliyetlerini (onarım saatleri × işçilik oranı), parça maliyetlerini ve kaçırılan teslimatlar, kalite sorunları ve yetişmek için fazla mesai gibi dolaylı maliyetleri ekleyerek gerçek çalışılmayan süre maliyetini hesaplayın.

Rotsuz pnömatik silindirlerde hangi aşınma parçaları tipik olarak önce arızalanır?

Rotsuz pnömatik silindirlerde, sürekli sürtünme ve kirleticilere maruz kalmaları nedeniyle en yaygın arıza noktası (arızaların yaklaşık 60%'sini oluşturur) olan keçeler ve rulmanlar tipik olarak ilk önce arızalanır.

Enerji izleme sistemleri ne sıklıkla kalibre edilmelidir?

Enerji izleme sistemleri en az yılda bir kez kalibre edilmeli, kritik sistemler ise altı ayda bir kalibrasyon gerektirmelidir. Zorlu ortamlara maruz kalan veya çok değişken yükleri ölçen sistemler üç ayda bir kalibrasyon gerektirebilir.

Bakım bütçesinin yüzde kaçı önleyici ve reaktif faaliyetlere ayrılmalıdır?

İyi optimize edilmiş bir bakım programında, bütçenin yaklaşık 70-80%'si önleyici faaliyetlere, 15-20%'si öngörücü teknolojilere ve sadece 5-10%'si gerçekten öngörülemeyen reaktif bakıma ayrılmalıdır.

Hava kalitesi pnömatik sistem bakım maliyetlerini nasıl etkiler?

ISO hava kalitesi sınıflandırmasındaki her 3 puanlık iyileşmenin (örneğin ISO 8573-1 Sınıf 4'ten Sınıf 1'e) aşınma parçası değiştirme sıklığını 30-45% azalttığını ve genel sistem ömrünü 15-25% uzattığını gösteren çalışmalarla hava kalitesi bakım maliyetlerini önemli ölçüde etkiler.

-

Operasyondaki anormallikleri ve süreçlerdeki ve ekipmanlardaki olası kusurları tespit etmek için veri analizi araçlarını ve tekniklerini kullanan proaktif bir strateji olan kestirimci bakımın (PdM) ayrıntılı bir açıklamasını sağlar, böylece arızaya neden olmadan önce düzeltilebilirler. ↩

-

Bir ürünün kullanım ömrü boyunca arıza oranını temsil eden ve üç aşamadan oluşan klasik bir güvenilirlik mühendisliği modeli olan "küvet eğrisini" açıklar: bebek ölümleri, normal ömür ve yıpranma. Bu, yaşam döngüsü modellemesinde anahtar bir kavramdır. ↩

-

Genellikle Endüstri 4.0 girişimlerinin bir parçası olarak öngörücü bakım, kalite kontrol, tedarik zinciri optimizasyonu ve üretim planlaması gibi görevler için üretimde Yapay Zekanın (AI) nasıl uygulandığına genel bir bakış sunar. ↩

-

Normal sistem çalışması sırasında onarılabilir bir varlığın doğal arızaları arasında geçen ortalama süreyi ölçen ve güvenilirliğini gösteren önemli bir performans göstergesi olan Arızalar Arası Ortalama Sürenin (MTBF) net bir tanımını sağlar. ↩

-

Üretim verimliliğini ölçmek için standart bir metrik olan ve üç faktörün çarpımıyla hesaplanan Genel Ekipman Verimliliğini (OEE) açıklar: Kullanılabilirlik, Performans ve Kalite. ↩