Tutarsız pnömatik silindir hızları veya beklenmedik strok sonu darbeleriyle mi mücadele ediyorsunuz? Bu yaygın sorunlar genellikle piston kinematiğinin yeterince anlaşılmamasından kaynaklanır. Birçok mühendis, sistem performansını belirleyen kritik hareket parametrelerini göz ardı ederek yalnızca kuvvet gereksinimlerine odaklanır.

Piston kinematiği1 Basınç-hız ilişkileri, ivme limitleri ve yastıklama gereksinimleri aracılığıyla pnömatik sistem performansını doğrudan etkiler. Bu ilkelerin anlaşılması, mühendislerin bileşenleri uygun şekilde boyutlandırmasına, gerçek hareket profillerini tahmin etmesine ve kolsuz silindirlerde ve diğer pnömatik aktüatörlerde erken arızaları önlemesine olanak tanır.

Bepto'da pnömatik sistemlerle çalıştığım 15 yılı aşkın sürede, bu temel ilkeleri anlamanın müşterilerin kalıcı performans sorunlarını çözmesine ve ekipman ömrünü 3-5 kat uzatmasına yardımcı olduğu sayısız vaka gördüm.

İçindekiler

- Sabit Hızda Hareket İçin Gerçekte Hangi Basınca İhtiyacınız Var?

- Pnömatik Silindirlerde Olası Maksimum İvmeyi Nasıl Hesaplarsınız?

- Yastıklama Süresi Neden Önemlidir ve Nasıl Hesaplanır?

- Sonuç

- Pnömatik Sistemlerde Piston Kinematiği Hakkında SSS

Sabit Hızda Hareket İçin Gerçekte Hangi Basınca İhtiyacınız Var?

Birçok mühendis pnömatik sistemlerine sadece mevcut maksimum basıncı uygular, ancak bu yaklaşım verimsizdir ve sarsıntılı harekete, aşırı aşınmaya ve boşa harcanan enerjiye yol açabilir.

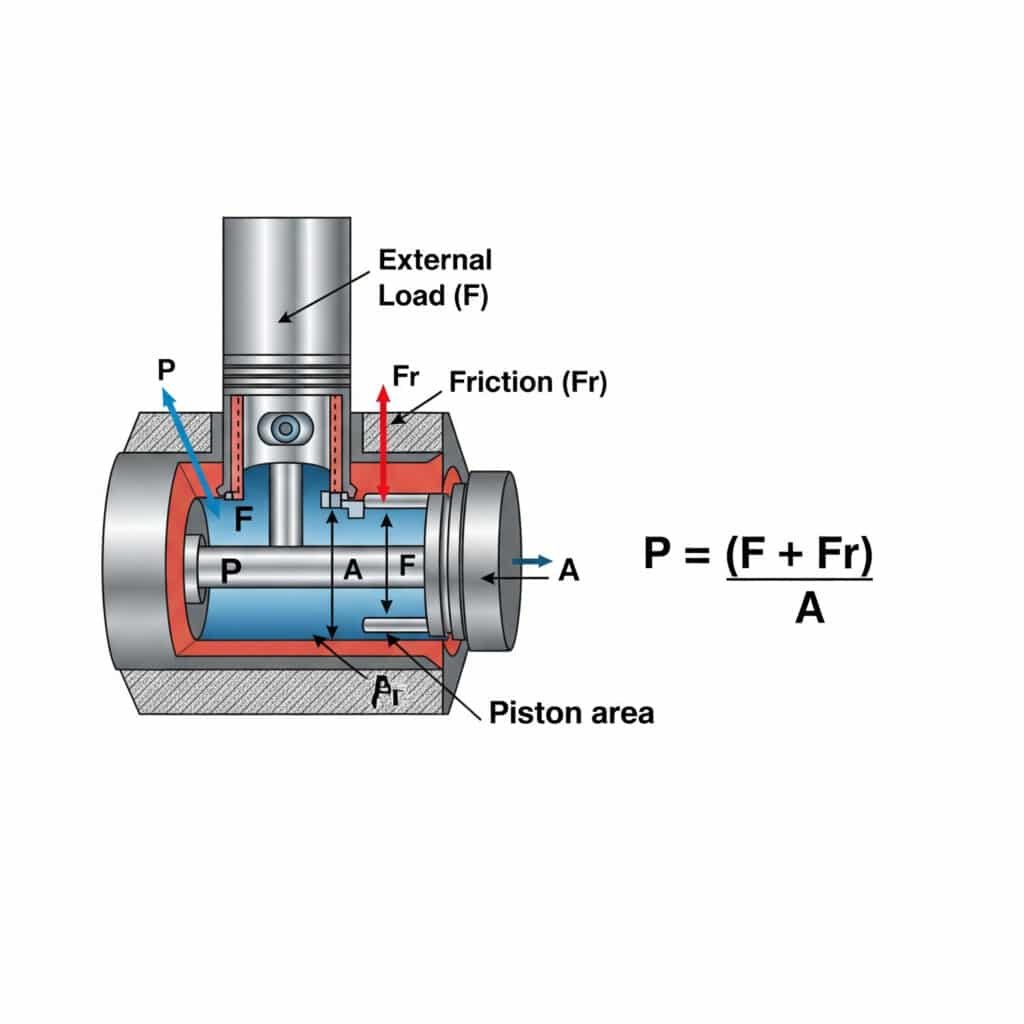

Bir pnömatik silindirde sabit hızda hareket için gereken basınç P = (F + Fr)/A kullanılarak hesaplanır; burada P basınç, F harici yük kuvveti, Fr sürtünme direnci ve A piston alanıdır. Bu hesaplama, enerjiyi boşa harcayan ve bileşen aşınmasını hızlandıran aşırı basınç olmadan sorunsuz ve verimli çalışma sağlar.

Sabit hızlı hareket için basınç gereksinimlerinin anlaşılması, sistem tasarımı ve işletimi için pratik sonuçlar doğurur. Bunu uygulanabilir içgörülere ayırmama izin verin.

Sabit Hız için Basınç Gereksinimlerini Etkileyen Faktörler

Sabit hızı korumak için gereken basınç çeşitli faktörlere bağlıdır:

| Faktör | Basınç Gereksinimi Üzerindeki Etkisi | Pratik Değerlendirme |

|---|---|---|

| Harici Yük | Doğrudan doğrusal ilişki | Oryantasyon ve dış güçlere göre değişir |

| Sürtünme | Gerekli basınca katkıda bulunur | Conta aşınması ve yağlama ile ilgili değişiklikler |

| Piston Alanı | Ters orantılı | Daha büyük delik = daha düşük basınç gereksinimi |

| Hava Kaynağı Kısıtlamaları | Hatlarda/valflerde basınç düşüşleri | Minimum basınç düşüşü için bileşenleri boyutlandırın |

| Geri Basınç | Önergeye karşı çıkıyor | Egzoz akış kapasitesini göz önünde bulundurun |

Kararlı Hareket için Minimum Basıncın Hesaplanması

Kararlı hareket için gereken minimum basıncı belirlemek:

- Dış yükün üstesinden gelmek için gereken kuvveti hesaplayın

- Sürtünme kuvvetini ekleyin (tipik olarak maksimum kuvvetin 3-20%'si)

- Etkin piston alanına bölün

- Bir kararlılık faktörü ekleyin (tipik olarak 10-30%)

Örneğin, 10 kg yük ve 15% sürtünme ile 40 mm delikli rotsuz bir silindirde:

| Parametre | Hesaplama | Sonuç |

|---|---|---|

| Yük Kuvveti | 10kg × 9.81m/s² | 98.1N |

| Sürtünme Kuvveti | 6 bar'da 15% maksimum kuvvet | ~45N |

| Toplam Güç | 98.1N + 45N | 143.1N |

| Piston Alanı | π × (0,02m)² | 0.00126m² |

| Minimum Basınç | 143.1N ÷ 0.00126m² | 113.571 Pa (1,14 bar) |

| 20% Stabilite Faktörü ile | 1,14 bar × 1,2 | 1.37 bar |

Gerçek Dünya Uygulaması: Basınç Optimizasyonu ile Enerji Tasarrufu

Geçen yıl Michigan'da bir mobilya üretim tesisinde üretim mühendisi olan Robert ile birlikte çalıştım. Otomatik montaj hattında, yükten bağımsız olarak tam 6 bar besleme basıncında çalışan çubuksuz silindirler kullanılıyordu.

Uygulamasını analiz ettikten sonra, çoğu hareketin kararlı çalışma için yalnızca 2,5-3 bar gerektirdiğini belirledik. Yükleyerek oransal basinç regülatörleri̇aynı döngü süresini korurken hava tüketimini 40% azalttık. Bu sayede enerji maliyetlerinde yılda yaklaşık $12.000 tasarruf sağlanırken conta aşınması azaltıldı ve bakım aralıkları uzatıldı.

Gerçek Sistemlerde Hız-Basınç İlişkisi

Pratikte, basınç ve hız arasındaki ilişki, aşağıdaki nedenlerden dolayı mükemmel doğrusal değildir:

- Akış kısıtlamaları: Valf ve port boyutlandırması ulaşılabilecek maksimum hızı etkiler

- Sıkıştırılabilirlik etkileri: Hava sıkıştırılabilir, hızlanma gecikmelerine neden olur

- Çubuk-kayma fenomeni: Sürtünme özellikleri hız ile değişir

- Atalet etkileri: Kütle ivmesi ek kuvvet/basınç gerektirir

Pnömatik Silindirlerde Olası Maksimum İvmeyi Nasıl Hesaplarsınız?

İvme limitlerini anlamak, pnömatik sistemlerde aşırı şok, titreşim ve erken bileşen arızasını önlemek için çok önemlidir.

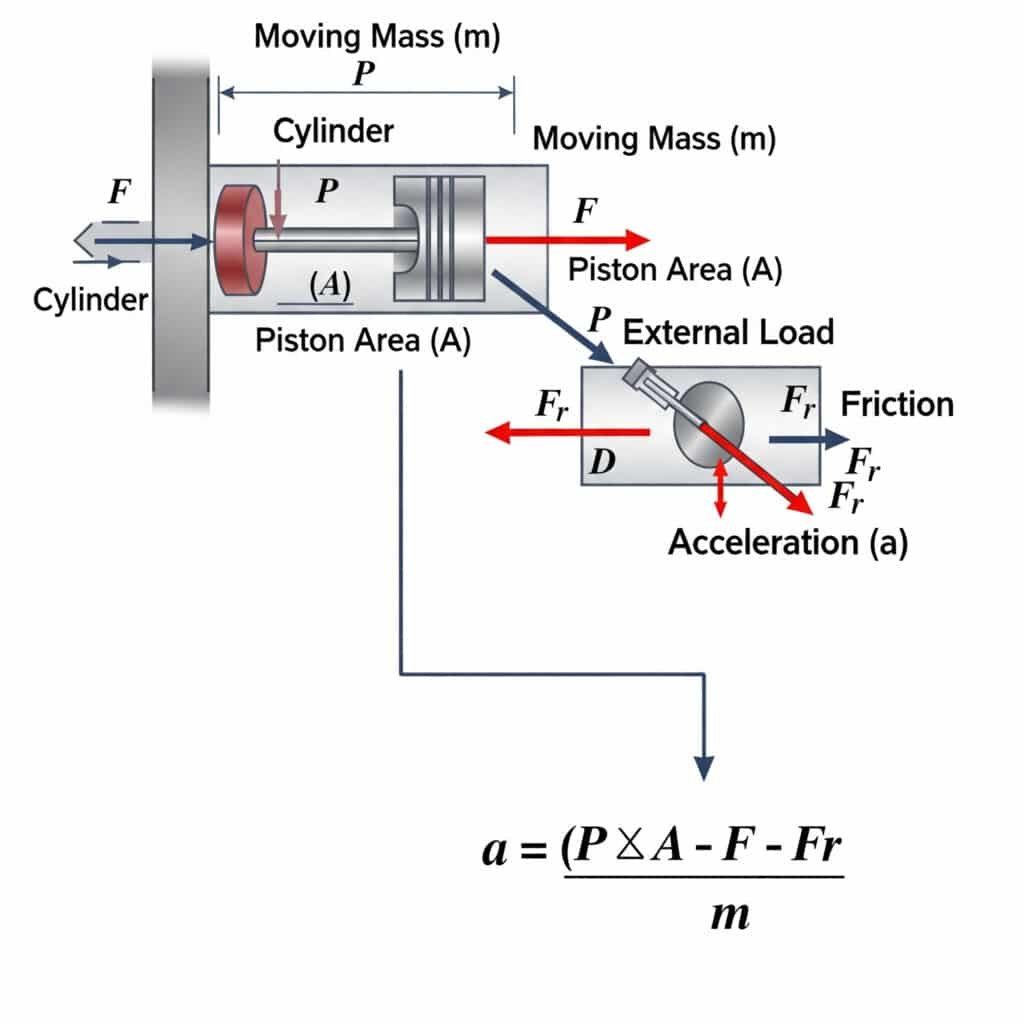

Bir pnömatik silindirde mümkün olan maksimum hızlanma a = (P × A - F - Fr)/m kullanılarak hesaplanır; burada a hızlanma, P basınç, A piston alanı, F harici yük, Fr sürtünme direnci ve m hareketli kütledir. Bu denklem, bir pnömatik aktüatörün hareketi ne kadar hızlı başlatabileceği veya durdurabileceğinin fiziksel sınırlarını tanımlar.

Teorik hızlanma limitleri, sistem tasarımı ve bileşen seçimi için önemli pratik sonuçlara sahiptir.

İvme Sınır Denkleminin Türetilmesi

İvme sınırı denklemi şuradan gelir Newton'un İkinci Yasası2 (F = ma):

- İvme için mevcut net kuvvet şudur: Fnet = Fbasınç - Fyük - Fsürtünme

- Fbasınç = P × A

- Bu nedenle: a = Fnet/m = (P × A - F - Fr)/m

Farklı Silindir Tipleri için Pratik İvme Sınırları

Farklı silindir tasarımlarının farklı pratik hızlanma limitleri vardır:

| Silindir Tipi | Tipik Maksimum İvme | Sınırlayıcı Faktörler |

|---|---|---|

| Standart çubuk silindir | 10-15 m/s² | Çubuk burkulması, yatak yükleri |

| Çubuksuz silindir (manyetik) | 8-12 m/s² | Manyetik bağlantı gücü |

| Rotsuz silindir (mekanik) | 15-25 m/s² | Conta/yatak tasarımı, iç sürtünme |

| Kılavuz silindir | 20-30 m/s² | Kılavuz sistemi sertliği, taşıma kapasitesi |

| Darbe silindiri | 50-100+ m/s² | Yüksek hızlanma için özel olarak tasarlanmıştır |

İvme Hesaplamalarında Kütlenin Dikkate Alınması

İvmeyi hesaplarken, hareket eden tüm kütleleri dahil etmek çok önemlidir:

- Piston tertibatı: Piston, contalar ve bağlantı elemanlarını içerir

- Yük kütlesi: Taşınan harici yük

- Hareket eden havanın etkin kütlesi: Genellikle ihmal edilebilir ancak yüksek hızlı uygulamalarda önemlidir

- Montaj bileşenleri nedeniyle eklenen kütle: Braketler, sensörler, vb.

Bir keresinde Fransa'da çubuksuz silindir sisteminde gizemli arızalar yaşayan bir müşterime yardımcı olmuştum. Silindir, belirtilen 15 kg yük için doğru şekilde boyutlandırılmıştı, ancak birkaç bin döngüden sonra sürekli olarak arızalanıyordu.

Araştırmanın ardından, montaj plakası ve ek parçalarının 12 kg'lık kütlesini hesaba katmayı ihmal ettiğini keşfettik. Gerçek hareketli kütle, hesapladığının neredeyse iki katıydı ve silindirin tasarım sınırlarını aşan ivmelenme kuvvetlerine neden oldu. Daha büyük bir silindire geçtikten sonra arızalar tamamen durdu.

İvme Kontrol Yöntemleri

İvmeyi güvenli sınırlar içinde kontrol etmek için:

- Akış kontrol valfleri: İlk hareket sırasında akış hızını sınırlayın

- Oransal valfler: Kontrollü basınç artışı sağlayın

- Çok aşamalı hızlanma: Kademeli basınç artışlarını kullanın

- Mekanik sönümleme: Harici amortisörler ekleyin

- Elektronik kontrol: Kullanım servo-pnömati̇k si̇stemler3 hızlanma geri bildirimi ile

Yastıklama Süresi Neden Önemlidir ve Nasıl Hesaplanır?

Uygun strok sonu yastıklama, darbe hasarını önlemek, gürültüyü azaltmak ve pnömatik silindirlerin ömrünü uzatmak için gereklidir. Yastıklama süresinin anlaşılması, mühendislerin döngü süresini bileşen ömrüyle dengeleyen sistemler tasarlamasına yardımcı olur.

Pnömatik silindirlerde yastıklama süresi t = √(2s/a) denklemi kullanılarak hesaplanır; burada t zaman, s yastıklama stroku uzunluğu ve a yavaşlamadır. Bu süre, silindirin ve bağlı bileşenlerin hasar görmesini önlemek için kritik öneme sahip olan çarpmadan önce hareketli kütleyi güvenli bir şekilde yavaşlatmak için gereken süreyi temsil eder.

Şimdi yastıklama süresi hesaplamalarının pratik yönlerini ve bunların sistem tasarımı üzerindeki etkilerini inceleyelim.

Pnömatik Yastıklamanın Arkasındaki Fizik

Pnömatik yastıklama kontrollü hava sıkıştırma ve kısıtlı egzoz yoluyla çalışır:

- Piston yastık odasına girdiğinde egzoz yolu kısıtlanır

- Sıkışan hava sıkışarak artan bir geri basınç oluşturur

- Bu geri basınç, pistonu yavaşlatan bir karşı kuvvet oluşturur

- Yavaşlama profili yastık tasarımına ve ayarına bağlıdır

Optimum Yastıklama Süresinin Hesaplanması

Optimum yastıklama süresi, darbe önleme ile döngü süresi verimliliğini dengeler:

| Parametre | Formül | Örnek |

|---|---|---|

| Yastıklama Mesafesi | Silindir tasarımına göre | 15 mm (40 mm delik için tipik) |

| Gerekli Yavaşlama | a = v²/(2s) | v=0,5m/s, s=15mm için: a = 8,33m/s² |

| Yastıklama Süresi | t = √(2s/a) | t = √(2×0.015/8.33) = 0.06s |

| Basınç Oluşumu | P = P₀(V₀/V)^γ | Yastık odası geometrisine bağlıdır |

Yastıklama Performansını Etkileyen Faktörler

Gerçek yastıklama performansını etkileyen çeşitli faktörler vardır:

- Yastık conta tasarımı: Yastıklama sırasında hava sızıntısını etkiler

- İğne valfi ayarı: Egzoz kısıtlama oranını kontrol eder

- Hareketli kütle: Daha ağır yükler daha uzun yastıklama süresi gerektirir

- Yaklaşım hızı: Daha yüksek hızlar daha uzun yastık mesafesi gerektirir

- Çalışma basıncı: Mevcut maksimum karşı kuvveti etkiler

Yastıklama Türleri ve Uygulamaları

Farklı uygulamalar için farklı yastıklama mekanizmaları uygundur:

| Yastıklama Tipi | Özellikler | En İyi Uygulamalar |

|---|---|---|

| Sabit yastıklama | Basit, ayarlanamaz | Hafif yükler, tutarlı çalışma |

| Ayarlanabilir yastıklama | İğne valfler ile ayarlanabilir | Değişken yükler, esnek uygulamalar |

| Kendinden ayarlı yastıklama | Farklı koşullara uyum sağlar | Değişen hızlar ve yükler |

| Harici amortisörler | Yüksek enerji emilimi | Ağır yükler, yüksek hızlar |

| Elektronik yastıklama | Hassas kontrollü yavaşlama | Servo-pnömatik sistemler |

Örnek Olay İncelemesi: Yüksek Döngülü Uygulamalarda Yastıklamanın Optimize Edilmesi

Kısa bir süre önce Almanya'da bir otomotiv parçaları üreticisinde tasarım mühendisi olan Thomas ile çalıştım. Montaj hattında dakikada 45 devirle çalışan kolsuz silindirler kullanılıyordu, ancak sık sık conta arızaları ve montaj braketi hasarları yaşanıyordu.

Analiz, yastıklama süresinin hareketli kütle için çok kısa olduğunu ve strokun her sonunda yaklaşık 3G'lik darbe kuvvetlerine neden olduğunu ortaya koydu. Yastıklama strokunu 12 mm'den 20 mm'ye çıkararak ve iğne valfi ayarlarını optimize ederek yastıklama süresini 0,04 saniyeden 0,07 saniyeye uzattık.

Bu küçük gibi görünen değişiklik, darbe kuvvetlerini 60%'nin üzerinde azalttı, braket hasarını tamamen ortadan kaldırdı ve conta ömrünü 3 aydan bir yılın üzerine çıkardı; tüm bunları yaparken gerekli döngü süresini de korudu.

Pratik Yastıklama Ayarlama Prosedürü

Rotsuz silindirlerde optimum yastıklama performansı için:

- Yastık valfleri tamamen açık olarak başlayın (minimum kısıtlama)

- Yumuşak yavaşlama elde edilene kadar yastık valfini kademeli olarak kapatın

- Beklenen minimum ve maksimum yüklerle test edin

- Tüm hız aralığında yastıklama performansını doğrulayın

- Yetersiz yastıklamaya işaret eden darbe seslerini dinleyin

- Hesaplamaları doğrulamak için gerçek yavaşlama süresini ölçün

Sonuç

Sabit hız için basınç gereksinimlerinden hızlanma limitlerine ve yastıklama süresi hesaplamalarına kadar piston kinematiği ilkelerini anlamak, verimli ve güvenilir pnömatik sistemler tasarlamak için çok önemlidir. Bu ilkeleri kolsuz silindir uygulamalarınıza uygulayarak performansı optimize edebilir, enerji tüketimini azaltabilir ve bileşen ömrünü önemli ölçüde uzatabilirsiniz.

Pnömatik Sistemlerde Piston Kinematiği Hakkında SSS

Belirli bir silindir hızı için hangi basınca ihtiyacım var?

Gereken basınç yüke, sürtünmeye ve silindir alanına bağlıdır. P = (F + Fr)/A kullanarak hesaplayın; burada F harici yük kuvveti, Fr sürtünme direnci ve A piston alanıdır. Yatay olarak 10 kg'lık bir yükü hareket ettiren tipik bir kolsuz silindir için, orta hızlarda kararlı hareket için yaklaşık 1,5-2 bar'a ihtiyacınız olacaktır.

Bir pnömatik silindir ne kadar hızlanabilir?

Bir pnömatik silindirin maksimum ivmesi a = (P × A - F - Fr)/m kullanılarak hesaplanır. Tipik rotsuz silindirler tasarıma bağlı olarak 10-25 m/s² ivme elde edebilir. Bu, optimum koşullar altında yaklaşık 20-50 milisaniyede 0,5 m/s hıza ulaşmak anlamına gelir.

Rotsuz bir silindirin maksimum hızını sınırlayan faktörler nelerdir?

Maksimum hız, valf akış kapasitesi, hava besleme hacmi, port boyutlandırması, yastıklama yetenekleri ve conta tasarımı ile sınırlıdır. Çoğu standart rotsuz silindir 0,8-1,5 m/s maksimum hızlar için tasarlanmıştır, ancak özel yüksek hızlı tasarımlar 2-3 m/s'ye ulaşabilir.

Uygulamam için uygun yastıklamayı nasıl hesaplayabilirim?

Hareketli yükünüzün kinetik enerjisini (KE = ½mv²) belirleyerek ve yastıklama sisteminizin bu enerjiyi absorbe edebildiğinden emin olarak uygun yastıklamayı hesaplayın. Yastıklama süresi t = √(2s/a) kullanılarak hesaplanmalıdır; burada s yastıklama mesafesi ve a istenen yavaşlama oranıdır.

Pnömatik silindirim çok hızlı hızlanırsa ne olur?

Aşırı hızlanma, montaj bileşenleri üzerinde mekanik gerilime, erken conta aşınmasına, titreşim ve gürültünün artmasına, potansiyel yük kaymasına veya hasara ve sistem hassasiyetinin azalmasına neden olabilir. Ayrıca hassas uygulamalarda ürün kalitesini etkileyen sarsıntılı hareketlere de yol açabilir.

Yükün yönelimi hareket için gereken basıncı nasıl etkiler?

Yük yönü basınç gereksinimlerini önemli ölçüde etkiler. Yerçekimine karşı hareket eden dikey yükler, yerçekimi kuvvetinin üstesinden gelmek için ek basınç gerektirir (P = F/A + Fg/A + Fr/A). Yatay yüklerin yalnızca sürtünme ve ataletin üstesinden gelmesi gerekir. Eğimli yükler, açının sinüsüne bağlı olarak bu uç noktalar arasında yer alır.

-

Harekete neden olan kuvvetleri dikkate almadan nesnelerin hareketini tanımlayan mekanik dalı olan kinematiğin temel bir açıklamasını sağlar.

elektronik giriş sinyali, gelişmiş pnömatik kontrol sağlar. ↩ -

Newton'un İkinci Yasasını (F=ma), bir nesneye etki eden kuvveti kütlesi ve ivmesi ile ilişkilendiren ve tüm dinamik hesaplamaların temelini oluşturan fiziğin temel ilkesini detaylandırır. ↩

-

Yüksek doğrulukta konumlandırma ve hareket profilleri elde etmek için pnömatiğin gücünü kapalı döngü elektronik kontrolün hassasiyeti ile birleştiren gelişmiş bir kontrol teknolojisi olan servo-pnömatiği açıklar. ↩