Tesis yöneticileri, çubuksuz silindirler beklenmedik bir şekilde arızalandığında üretim hatlarının durma noktasına gelmesini çaresizce izliyor ve bakım ekipleri uygun önleyici bakım protokolleriyle önlenebilecek sorunları teşhis etmek için çabalarken saat başına binlerce dolara mal olan kademeli gecikmeler yaratıyor.

Etkili rodsuz silindir bakımı, maliyetli arızaları önlemek ve reaktif bakım yaklaşımlarına kıyasla ekipman ömrünü 200-300% uzatmak için sistematik denetim programları, yağlama protokolleri, conta izleme, hizalama doğrulama ve performans takibi gerektirir.

Daha geçen ay, üretim hattında iki hafta içinde üç beklenmedik rotsuz silindir arızası meydana gelen Michigan'daki bir otomotiv parçaları üreticisinin tesis müdürü David ile çalıştım. Kapsamlı çözümümüzü uyguladıktan sonra önleyi̇ci̇ bakim1 kontrol listesine göre, tesisi 60 günden fazla bir süre boyunca arızasız çalışırken bakım maliyetlerini 40% azalttı. 🔧

İçindekiler

- Günlük Rotsuz Silindir Denetimlerine Neleri Dahil Etmelisiniz?

- Maksimum Ömür için Doğru Yağlama Programlarını Nasıl Oluşturursunuz?

- Hangi Uyarı İşaretleri Acil Bakım İhtiyacını Gösterir?

- Hangi Dokümantasyon Sistemleri Bakım Verimliliğini Optimize Eder?

Günlük Rotsuz Silindir Denetimlerine Neleri Dahil Etmelisiniz?

Günlük denetimler, sorunları maliyetli arızalara ve üretim duruşlarına dönüşmeden önce yakalar.

Günlük çubuksuz silindir denetimleri, görsel sızıntı tespiti, sorunsuz çalışma doğrulaması, montaj güvenlik kontrolleri, hava besleme basıncı izleme ve olağandışı ses tanımlamasını kapsamalı ve beklenmedik arızaların 90%'sini önlerken silindir başına sadece 2-3 dakika sürmelidir.

Görsel Denetim Protokolü

Dış Durum Değerlendirmesi

Her muayeneye bu görsel kontrollerle başlayın:

- Konut bütünlüğü - Çatlak, ezik veya korozyon olup olmadığına bakın

- Montaj cıvataları - Tüm bağlantı elemanlarının sıkı ve sağlam olduğunu doğrulayın

- Kablo koruması - Hasarlı veya aşınmış kablo taşıyıcıları olup olmadığını kontrol edin

- Çevresel kirlenme - Toz, döküntü veya kimyasal birikintileri giderin

- Güvenlik korumaları - Tüm koruyucu kapakların yerinde olduğundan emin olun

Kaçak Tespit Yöntemleri

| Denetim Noktası | Tespit Yöntemi | Eylem Gerekli |

|---|---|---|

| Liman bağlantıları | Sabunlu su testi | Bağlantı parçalarını sıkın veya değiştirin |

| Mühür alanları | Görsel yağ izleri | Conta değişimini planlayın |

| Egzoz portları | Hava kaçaklarını dinleyin | İç contaları kontrol edin |

| Basınç göstergeleri | Okumaları izleyin | Basınç düşüşlerini araştırın |

Operasyonel Performans Kontrolleri

Hareket Kalitesi Değerlendirmesi

Her döngü sırasında gözlemleyin:

- Yumuşak hızlanma sarsıntılı başlangıçlar olmadan

- Tutarlı hız strok uzunluğu boyunca

- Doğru durma son konumlarda sıçrama olmadan

- Sessiz çalışma sürtünme veya gıcırdama sesi olmadan

- Doğru konumlandırma programlanan yerlerde

Yük ve Hız Doğrulaması

- Çevrim süresi tutarlılığı başlangıç ölçümleriyle karşılaştırıldığında

- Kuvvet çıkışı uygulama gereksinimleri için yeterli

- Yanıt süresi sinyalleri spesifikasyonlar dahilinde kontrol etmek

- Sıcaklık kararlılığı sürekli çalışma sırasında

Maksimum Ömür için Doğru Yağlama Programlarını Nasıl Oluşturursunuz?

Stratejik yağlama, erken aşınmayı önler ve rotsuz silindir hizmet ömrünü önemli ölçüde uzatır.

Çalışma saatleri, döngü sayıları, çevresel koşullar ve üretici spesifikasyonlarına göre yağlama programları oluşturun; tipik olarak her 500-2000 çalışma saatinde bir servis gerektirir ve uygun yağlayıcı seçimi sızdırmazlık uyumluluğu ve performansı için kritik öneme sahiptir.

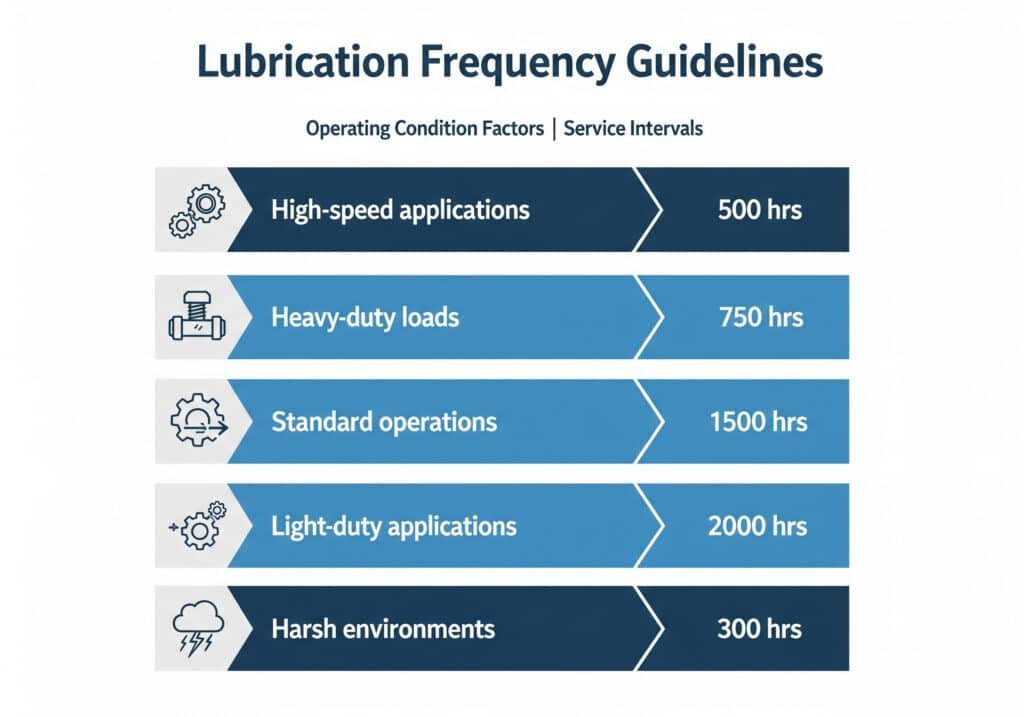

Yağlama Sıklığı Yönergeleri

Çalışma Koşulları Faktörleri

- Yüksek hızlı uygulamalar (>1000 döngü/saat) - Her 500 saatte bir

- Ağır hizmet yükleri (>80% nominal kuvvet) - Her 750 saatte bir

- Standart işlemler (normal yükler/hızlar) - Her 1500 saatte bir

- Hafif hizmet uygulamaları (<50% kapasite) - Her 2000 saatte bir

- Zorlu ortamlar (toz, kimyasallar, ısı) - Her 300 saatte bir

Çevresel Düzenlemeler

Programları koşullara göre değiştirin:

- Yüksek sıcaklık ortamlar 50% daha sık servis gerektirir

- Tozlu koşullar filtreleme ve artırılmış sıklık gerekir

- Kimyasal maruziyet uyumlu yağlayıcılar ve daha kısa aralıklar gerektirir

- Yüksek nem oranı alanlar neme dayanıklı ürünler gerektirir

Yağlayıcı Seçimi ve Uygulaması

Uyumlu Yağlayıcı Tipleri

- Sentetik yağlar yüksek sıcaklık uygulamaları için

- Mineral bazlı standart koşullar i̇çi̇n yağlayicilar

- Gıda sınıfı2 farmasötik/gıda işleme için ürünler

- Korozyon önleyici deniz ortamları için formülasyonlar

Doğru Uygulama Teknikleri

- Miktar kontrolü - Yalnızca üreticinin belirttiği miktarları uygulayın

- Dağıtım yöntemi - Uygun yağlama noktaları ve aletleri kullanın

- Kontaminasyon önleme - Yağlayıcıları temiz ve sızdırmaz tutun

- Dokümantasyon - Kayıt türü, miktarı ve uygulama tarihi

Kısa bir süre önce Ohio'daki bir paketleme tesisinde bakım şefi olan Jennifer'ın sık sık conta arızaları yaşaması üzerine yağlama programını yeniden tasarlamasına yardımcı oldum. Tavsiye ettiğimiz sentetik yağlayıcıya geçerek ve servis aralıklarını gerçek çalışma koşullarına göre ayarlayarak, tesisi çubuksuz silindir arızalarını 75% azalttı ve ortalama servis ömrünü 18 aydan 4 yılın üzerine çıkardı. 📊

Hangi Uyarı İşaretleri Acil Bakım İhtiyacını Gösterir?

Uyarı işaretlerinin erken fark edilmesi, yıkıcı arızaları ve maliyetli acil onarımları önler.

Acil müdahale gerektiren kritik uyarı işaretleri arasında düzensiz hareket modelleri, olağandışı gürültü seviyeleri, görünür sızıntılar, basınç dalgalanmaları, aşırı ısı oluşumu ve konumlandırma hataları yer alır ve hızlı müdahale küçük sorunların büyük sistem arızalarına dönüşmesini önler.

Performans Bozulma Göstergeleri

Hareket Anormallikleri

Bu endişe verici belirtilere dikkat edin:

- Sarsıntı veya kekemelik döngüler sırasında hareket

- Yavaş yanıt sinyalleri kontrol etmek için

- Tutarsız hızlar uzatma ve geri çekme arasında

- Ulaşılamaması programlanmış son konumlar

- Aşırı titreşim operasyon sırasında

Basınç ve Kuvvet Sorunları

| Uyarı İşareti | Olası Neden | Aciliyet Seviyesi |

|---|---|---|

| Basınç düşüşleri | İç sızıntı | Yüksek |

| Azaltılmış kuvvet çıkışı | Conta aşınması | Orta |

| Düzensiz basınç okumaları | Kontrol vanası sorunları | Yüksek |

| Yavaş basınç oluşumu | Tedarik kısıtlamaları | Orta |

Çevre ve Güvenlik Endişeleri

Sıcaklık İzleme

- Aşırı sıcak oluşumu iç sürtünmeyi gösterir

- Soğuk noktalar yetersiz yağlamaya işaret edebilir

- Sıcaklık dalgalanmaları conta sorunlarına neden olabilir

- Termal genleşme konumlandırma doğruluğunu etkiler

Kontaminasyon Tespiti

- Yağ kirliliği egzoz hava akımlarında

- Metalik parçacıklar iç aşınmayı gösterir

- Su birikimi yoğuşma sorunlarından

- Kimyasal kalıntı proses kontaminasyonundan

Hangi Dokümantasyon Sistemleri Bakım Verimliliğini Optimize Eder?

Kapsamlı dokümantasyon, kestirimci bakım sağlar ve kaynak tahsisini optimize eder.

Etkili bakım dokümantasyonu; dijital bakım günlükleri, performans trend takibi, parça envanter yönetimi, arıza analiz kayıtları ve veriye dayalı kararlar alınmasını sağlayan ve genel bakım giderlerini 25-35% oranında azaltan maliyet takip sistemlerini içerir.

Dijital Bakım Kayıtları

Temel Veri Noktaları

Her bir rodsuz silindir için bu temel ölçümleri takip edin:

- Kurulum tarihi ve ilk performans temel çizgisi

- Çalışma saatleri ve çevrim sayısı birikimi

- Bakım faaliyetleri tarih ve yapılan işlemlerle birlikte

- Değiştirilen parçalar parça numaraları ve tedarikçiler dahil

- Performans eğilimleri zaman içinde bozulma gösteriyor

Bakım Çizelgeleme Sistemleri

- Takvim tabanlı rutin denetimler için programlar

- Saat bazlı yağlama ve servis için tetikleyiciler

- Koşul tabanlı izleme sistemlerinden gelen uyarılar

- Tahmine dayalı algoritmalar geçmiş veri modellerini kullanma

Maliyet Analizi ve Optimizasyon

Finansal Takip Faydaları

- Bakım maliyeti silindir başına yıllık

- Duruş süresi giderleri başarısızlıklarla ilişkili

- Parça maliyeti trendler ve tedari̇kçi̇ karşilaştirmalari

- İşgücü verimliliği farklı prosedürler için metrikler

- Toplam sahip olma maliyeti3 hesaplamalar

Performans Kıyaslaması

Sonuçlarınızı endüstri standartlarıyla karşılaştırın:

- Arızalar arası ortalama süre4 (MTBF) izleme

- Bakım maliyeti ikame değerinin yüzdesi olarak

- Enerji verimliliği uygun bakımdan kaynaklanan iyileştirmeler

- Genel ekipman etkinliği5 (OEE) iyileştirmeleri

Bepto'da, tesis yöneticilerinin çubuksuz silindir yatırımlarını en üst düzeye çıkarmalarına yardımcı olmak için ayrıntılı servis kılavuzları, teknik eğitim programları ve orijinal yedek parçalar dahil olmak üzere kapsamlı bakım desteği sağlıyoruz. Önleyici bakım yaklaşımımız yüzlerce tesisin plansız duruş süresini 80%'nin üzerinde azaltmasına yardımcı oldu. 🎯

Sonuç

Günlük denetimler, uygun yağlama programları, erken uyarı tanıma ve kapsamlı dokümantasyon yoluyla sistematik çubuksuz silindir bakımı uygulamak, reaktif onarım maliyetlerini öngörülebilir bakım yatırımlarına dönüştürürken ekipman güvenilirliğini ve üretim çalışma süresini en üst düzeye çıkarır.

Rotsuz Silindir Bakımı Hakkında SSS

S: Komple rotsuz silindir bakımını ne sıklıkla yapmalıyım?

Tam bakım, normal koşullar altında her 1500-2000 çalışma saatinde bir yapılmalıdır; yüksek hızlı veya ağır hizmet uygulamaları, zorlu ortamlar veya performans izleme verimliliğin azaldığını gösterdiğinde daha sık servis gerekir.

S: Erken rotsuz silindir arızasının en yaygın nedeni nedir?

Yetersiz yağlama, erken arızaların yaklaşık 60%'sini oluşturmakta, bunu kirlenme hasarı ve yanlış montaj takip etmekte, düzenli yağlama ve çevre korumayı en kritik bakım öncelikleri haline getirmektedir.

S: Üreticinin belirlediği ürünler yerine genel yağlayıcılar kullanabilir miyim?

Genel yağlayıcılar sızdırmazlık uyumluluğu sorunlarına neden olabilir ve garantileri geçersiz kılabilir, bu nedenle her zaman optimum performans için özel çalışma koşullarınıza, sıcaklık aralığınıza ve kimyasallara maruz kalma gereksinimlerinize uyan üretici onaylı ürünleri kullanın.

S: Contaların tamamen bozulmadan önce değiştirilmesi gerektiğini nasıl anlarım?

Keçe değişimi gerektiren erken göstergeler olarak kademeli performans düşüşü, egzoz portlarında hafif hava sızıntısı, artan döngü süreleri, azalan kuvvet çıkışı ve keçe alanları etrafında görünür yağ izleri olup olmadığını izleyin.

S: Garanti ve sigorta amaçları için hangi belgeleri saklamalıyım?

Kurulum tarihleri, bakım programları, gerçekleştirilen servis, değiştirilen parçalar, çalışma koşulları ve yapılan değişikliklerin ayrıntılı kayıtlarını tutun, çünkü bu belgeler garanti taleplerini destekler ve sigorta kapsamı için gerekli özeni gösterir.

-

Önleyici bakım stratejisinin temel ilkeleri ve reaktif yaklaşımlara göre avantajları hakkında bilgi edinin. ↩

-

Gıda ve içecek işleme ortamlarında kullanılan yağlayıcılar için NSF standartlarını ve gerekliliklerini anlayın. ↩

-

TCO modelinin bir varlığın tüm yaşam döngüsü boyunca nasıl kapsamlı bir finansal değerlendirme sağladığını keşfedin. ↩

-

Bu önemli güvenilirlik metriğinin nasıl hesaplandığını ve ekipmanın çalışma süresini tahmin etmek için nasıl kullanıldığını keşfedin. ↩

-

Üretim verimliliğini ölçmek için kritik bir metrik olan OEE'nin arkasındaki metodolojiyi öğrenin. ↩