Hiç beklenmedik bir ekipman arızası nedeniyle üretim maliyetlerinizin fırladığını gördünüz mü? Ben izledim. Suçlu genellikle yüzey etkileşimlerinin görünmez dünyasında gizlenir. Pnömatik sistemlerinizde iki yüzey karşılaştığında, sürtünme en büyük düşmanınız veya en büyük müttefikiniz haline gelir.

Triboloji1-Sürtünme, aşınma ve yağlama bilimi; enerji verimliliğini, bileşen ömrünü ve operasyonel güvenilirliği etkileyerek pnömatik sistem performansını doğrudan etkiler. Bu temel ilkelerin anlaşılması, bakım maliyetlerini 30%'ye kadar azaltabilir ve ekipman ömrünü yıllarca uzatabilir.

Geçen ay, Boston'da çubuksuz silindirleri birkaç haftada bir arızalanan bir üretim tesisini ziyaret ettim. Tribolojik faktörleri inceleyene kadar bakım ekibinin kafası karışmıştı. Bu makalenin sonunda, kendi sistemlerinizdeki benzer sorunları çözmek için triboloji temellerini nasıl uygulayacağınızı anlayacaksınız.

İçindekiler

- Coulomb Sürtünme Doğrulaması: Bu Yasayı Gerçek Uygulamalarda Nasıl Test Edebilirsiniz?

- Yüzey Pürüzlülük Dereceleri: Pnömatik Bileşenler için Hangi Standartlar Önemlidir?

- Sınır Yağlama: Bu Mekanizma Pnömatik Sistemler İçin Neden Kritiktir?

- Sonuç

- Pnömatik Sistemlerde Triboloji Hakkında SSS

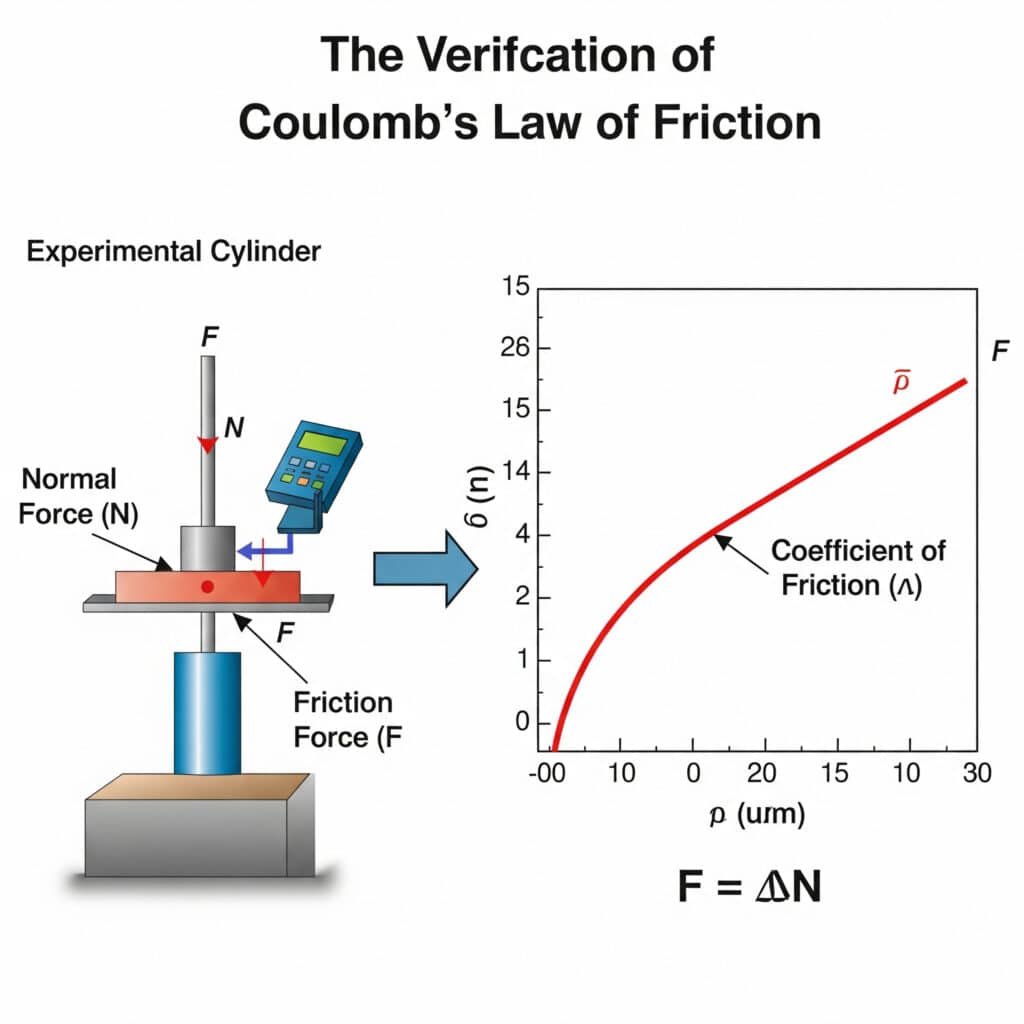

Coulomb Sürtünme Doğrulaması: Bu Yasayı Gerçek Uygulamalarda Nasıl Test Edebilirsiniz?

Modern sürtünme analizinin temeli Coulomb Yasası ile başlar, ancak gerçek dünyadaki pnömatik sistemlerde uygulanabilirliğini nasıl doğrularız? Bu sorunun bileşen davranışını tahmin etmek için önemli etkileri vardır.

Coulomb'un Sürtünme Yasası2 pnömatik uygulamalarda, sürtünme kuvvetinin (F) sürtünme katsayısı (μ) ile normal kuvvetin (N) çarpımına eşit olduğu kontrollü yük testi ile doğrulanabilir. Bu ilişki, malzeme deformasyonu veya yağlama bozulması meydana gelene kadar doğrusal kalır ve çubuksuz silindir performansını tahmin etmek için gereklidir.

Michigan'da bir otomotiv parçası üreticisiyle çalıştığımı hatırlıyorum; bu üretici, kılavuzlu çubuksuz silindirlerinin neden tutarsız performans gösterdiğini anlayamıyordu. Basit bir Coulomb doğrulama testi düzenledik ve varsayılan sürtünme katsayısının yaklaşık 40% kadar hatalı olduğunu keşfettik. Bu tek bilgi, bakım yaklaşımlarını değiştirdi.

Pratik Doğrulama Yöntemleri

Coulomb Yasasını test etmek karmaşık ekipmanlar gerektirmez; sadece metodik bir yaklaşım gerektirir:

- Statik Test: Hareketi başlatmak için gereken kuvvetin ölçülmesi

- Dinamik Test: Sabit hızı korumak için gereken kuvvetin ölçülmesi

- Değişken Yük Testi: Farklı normal kuvvetler arasında doğrusallığın teyit edilmesi

Sürtünme Katsayısı Doğruluğunu Etkileyen Faktörler

| Faktör | Sürtünme Katsayısı Üzerindeki Etkisi | Etki Azaltma Stratejisi |

|---|---|---|

| Yüzey Temizliği | 200%'ye kadar varyasyon | Standartlaştırılmış temizlik protokolü |

| Sıcaklık | 10°C başına 5-15% değişimi | Sıcaklık kontrollü test |

| Nem | 3-8% sızdırmaz olmayan sistemlerde varyasyon | Test sırasında çevresel kontrol |

| Alıştırma Dönemi | İlk kullanımdan sonra 30%'ye kadar azalma | Testten önce bileşenleri ön koşullandırın |

| Malzeme Eşleştirme | Temel determinant | Tam malzeme özelliklerini belgeleyin |

Sürtünme Testinde Sık Karşılaşılan Yanlışlar

Pnömatik sistemlerde Coulomb Yasası doğrulanırken, bazı yanlış anlamalar hatalara yol açabilir:

Sabit Sürtünme Katsayısı Varsayımı

Birçok mühendis sürtünme katsayısının tüm koşullarda sabit kaldığını varsayar. Gerçekte ise değişir:

- Hız: Statik katsayı dinamik katsayıdan farklıdır

- Sıcaklık: Çoğu malzeme sıcaklığa bağlı sürtünme gösterir

- İletişim Süresi: Uzun süreli temas statik sürtünmeyi artırabilir

- Yüzey Durumu: Aşınma zamanla sürtünme özelliklerini değiştirir

Yapışma-Kayma Olaylarını Göz Ardı Etmek

Statik ve dinamik sürtünme arasındaki geçiş genellikle sarsıntılı bir hareket yaratır. sopa-kayma3:

- Bileşen sabittir (statik sürtünme geçerlidir)

- Hareket başlayana kadar kuvvet artar

- Sürtünme aniden dinamik seviyeye düşer

- Bileşen hızlandırır

- Kuvvet azalır, bileşen yavaşlar

- Döngü tekrarları

Bu olgu özellikle düşük hızlarda çalışan rotsuz pnömatik silindirler için geçerlidir.

Yüzey Pürüzlülük Dereceleri: Pnömatik Bileşenler için Hangi Standartlar Önemlidir?

Yüzey pürüzlülüğü pnömatik bileşen performansını önemli ölçüde etkiler, ancak hangi ölçüm standartlarına odaklanmalısınız? Cevap, uygulamaya ve bileşen türüne göre değişir.

Pnömatik bileşenler için yüzey pürüzlülük dereceleri tipik olarak aşağıdakiler arasında değişir Ra 0,1 ila 1,6 μm4Kritik sızdırmazlık yüzeyleri daha pürüzsüz yüzeyler (0,1-0,4 μm) gerektirirken, yatak yüzeyleri sürtünme ve aşınmayı en aza indirirken yağlayıcıyı tutmak için belirli pürüzlülük profillerine (0,4-0,8 μm) ihtiyaç duyar.

Wisconsin'deki bir gıda işleme tesisine yaptığım sorun giderme ziyareti sırasında, çubuksuz silindir arızalarının yanlış yüzey özelliklerinden kaynaklandığını keşfettim. Bakım ekibi contaları standart bileşenlerle değiştirmişti ancak yüzey pürüzlülüğü uyumsuzluğu aşınmanın hızlanmasına neden olmuştu. Pürüzlülük standartlarının anlaşılması bu maliyetli hatayı önleyebilirdi.

Kritik Yüzey Pürüzlülük Parametreleri

Ra (ortalama pürüzlülük) genellikle belirtilirken, diğer parametreler önemli bilgiler sağlar:

- Rz (Maksimum Yükseklik): En yüksek tepe ile en alçak vadi arasındaki fark

- Rsk (Çarpıklık): Profilin daha fazla tepe veya vadiye sahip olup olmadığını gösterir

- Rku (Kurtosis): Profilin keskinliğini tanımlar

- Rp (Maksimum Tepe Yüksekliği): İlk temas ve alıştırma için önemlidir

Bileşen Türüne Göre Yüzey Pürüzlülüğü Gereksinimleri

| Bileşen | Önerilen Ra Aralığı (μm) | Kritik Parametre | Sebep |

|---|---|---|---|

| Silindir Deliği | 0.1-0.4 | Rsk (negatif tercihli) | Conta ömrü, sızıntı önleme |

| Piston Kolu | 0.2-0.6 | Rz (kontrollü) | Conta aşınması, yağlama tutma |

| Yatak Yüzeyleri | 0.4-0.8 | Rku (platykurtic tercih edilir) | Yağlayıcı tutma, aşınma direnci |

| Valf Koltukları | 0.05-0.2 | Rp (minimize edilmiş) | Sızdırmazlık verimliliği, sızıntı önleme |

| Dış Yüzeyler | 0.8-1.6 | Ra (tutarlı) | Korozyon direnci, görünüm |

Ölçüm Yöntemleri ve Uygulamaları

Farklı ölçüm teknikleri, yüzey özellikleri hakkında farklı bilgiler sağlar:

İletişim Yöntemleri

- Stylus Profilometreler: Ra ölçümü için standarttır, ancak hassas yüzeylere zarar verebilir

- Taşınabilir Pürüzlülük Test Cihazları: Saha kullanımı için uygun ancak daha az hassas

Temassız Yöntemler

- Optik Profilometri: Yumuşak malzemeler veya bitmiş bileşenler için mükemmel

- Lazer Tarama: Yüksek çözünürlüklü 3D yüzey haritaları sağlar

- Atomik Kuvvet Mikroskopisi: Kritik yüzeylerin nano ölçekte analizi için

Bileşen Ömrü Boyunca Yüzey Pürüzlülüğünün Gelişimi

Yüzey pürüzlülüğü statik değildir; bir bileşenin yaşam döngüsü boyunca değişir:

- Üretim Aşaması: İlk işlenmiş veya taşlanmış yüzey

- Alıştırma Dönemi: Tepeler aşınır, pürüzlülük azalır

- Kararlı Durum Çalışması: Stabilize pürüzlülük profili

- Aşınma İvmesi: Artan pürüzlülük yaklaşan arızaya işaret eder

Bu değişikliklerin izlenmesi, özellikle kritik rotsuz pnömatik silindir uygulamalarında bileşen arızası konusunda erken uyarı sağlayabilir.

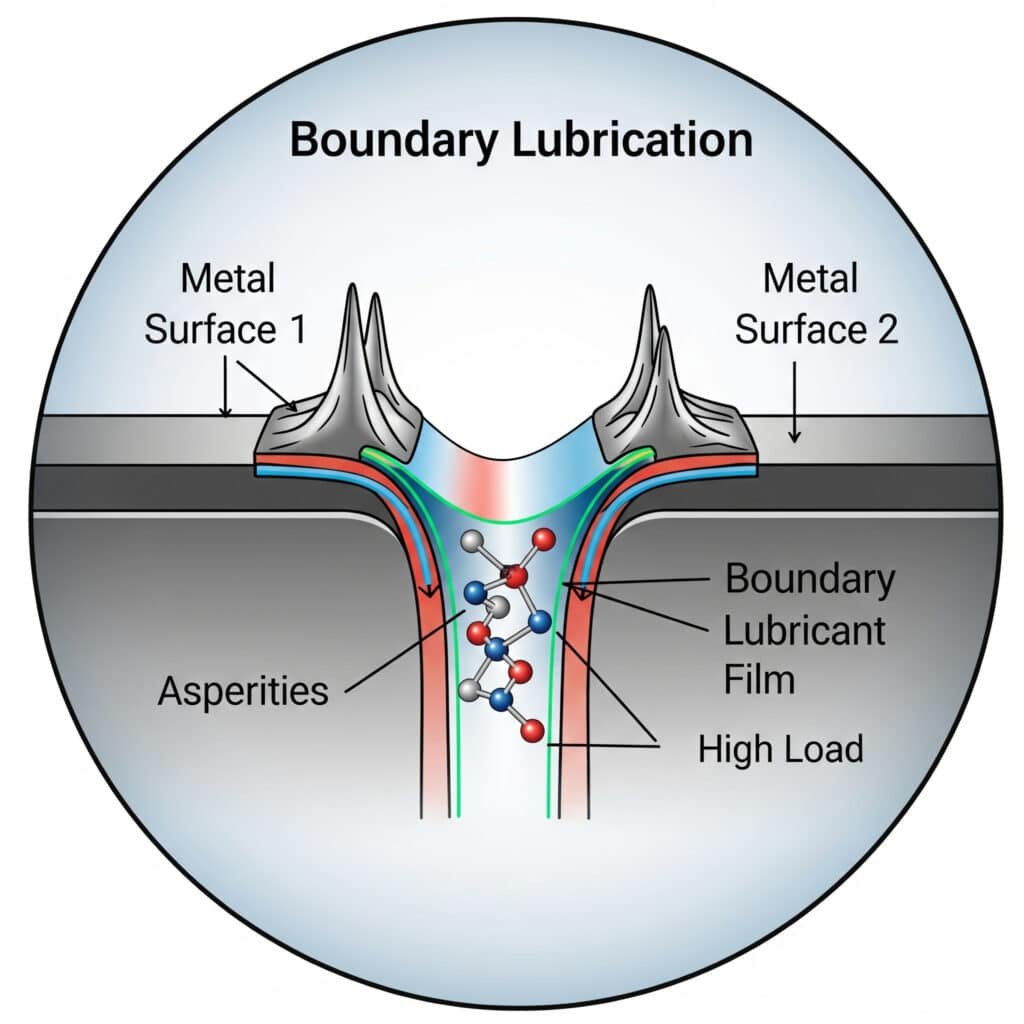

Sınır Yağlama: Bu Mekanizma Pnömatik Sistemler İçin Neden Kritiktir?

Sınır yağlama, pnömatik sistemlerde kabul edilebilir çalışma ile yıkıcı arıza arasındaki ince çizgiyi temsil eder. Bu mekanizmanın anlaşılması, uygun bakım ve tasarım için çok önemlidir.

Sınır yağlama, yüksek yük veya düşük hız koşullarında moleküler incelikte bir yağlayıcı filmi iki yüzeyi ayırdığında meydana gelir. Bu rejim pnömatik sistemlerde kritik öneme sahiptir çünkü başlangıç, düşük hızda çalışma ve tam sıvı filmi yağlamasının sağlanamadığı yüksek yük senaryoları sırasında bileşenleri korur.

Kısa bir süre önce Kaliforniya'da manyetik çubuksuz silindirlerinde erken sızdırmazlık arızası yaşayan bir ambalaj ekipmanı üreticisine danışmanlık yaptım. Mühendisleri, sınır yağlama özelliklerini göz ardı ederek yalnızca viskoziteye dayalı bir yağlayıcı seçmişti. Üstün sınır katkı maddeleri içeren bir yağlayıcıya geçtikten sonra conta ömrü üç kat arttı.

Dört Yağlama Rejimi

Sınır yağlamanın önemini anlamak için onu bir bağlama yerleştirmeliyiz:

- Sınır Yağlama: Sadece moleküler filmlerle korunan, doğrudan temas halindeki yüzey asperiteleri

- Karışık Yağlama: Bazı asperity teması ile kısmi sıvı filmi

- Elastohidrodinamik Yağlama: Yüzey deformasyonlu ince akışkan film

- Hidrodinamik Yağlama: Sıvı film ile tam ayırma

Sınır Yağlama Mekanizmaları

Sınır yağlaması yüzeyleri tam olarak nasıl korur? Birkaç mekanizma birlikte çalışır:

Adsorpsiyon

Yağlayıcıdaki polar moleküller metal yüzeylere yapışarak koruyucu katmanlar oluşturur:

- Polar "kafa" metal yüzeye bağlanır

- Polar olmayan "kuyruk" dışa doğru uzanır

- Bu hizalanmış moleküller penetrasyona direnç gösterir

- Gelişmiş koruma için çoklu katmanlar oluşturulabilir

Kimyasal Reaksiyon

Bazı katkı maddeleri yüzeylerle reaksiyona girerek koruyucu bileşikler oluşturur:

- ZDDP (Çinko Dialkilditiyofosfat)[^5]: Koruyucu fosfat cam oluşturur

- Sülfür Bileşikleri: Demir sülfür koruyucu katmanlar oluşturun

- Yağ Asitleri: Yüzeylerde metalik sabunlar oluşturmak için reaksiyona girer

Sınır Koşulları için Yağlayıcı Seçimi

Sıklıkla sınır koşullarında çalışan kolsuz silindirler gibi pnömatik bileşenler için:

| Katkı Maddesi Türü | Fonksiyon | En İyi Uygulama |

|---|---|---|

| Aşınma Önleyici (AW) | Orta dereceli yükler altında koruyucu filmler oluşturur | Genel pnömatik bileşenler |

| Aşırı Basınç (EP) | Yüksek yükler altında kurban yüzey katmanları oluşturur | Ağır hizmet uygulamaları |

| Sürtünme Değiştiriciler | Sınır koşullarında yapışkan kaymayı azaltır | Hassas konumlandırma sistemleri |

| Katı Yağlayıcılar (PTFE, Grafit) | Sıvı filmi başarısız olduğunda fiziksel ayırma sağlar | Yüksek yük, düşük hız uygulamaları |

Pnömatik Sistemlerde Sınır Yağlamasının Optimize Edilmesi

Gelişmiş sınır yağlaması ile bileşen ömrünü en üst düzeye çıkarmak için:

- Yüzey Hazırlığı: Kontrollü pürüzlülük yağlayıcı rezervuarları oluşturur

- Katkı Maddesi Seçimi: Katkı maddelerini malzeme çiftleri ve çalışma koşullarıyla eşleştirin

- Yeniden Yağlama Aralıkları: Tam film yağlamaya göre daha sık

- Kirlenme Kontrolü: Partiküller sınır filmlerini sıvı filmlerinden daha ciddi şekilde bozar

- Sıcaklık Yönetimi: Sınır katkı maddeleri sıcaklığa bağlı etkinliğe sahiptir

Sonuç

Triboloji temellerini anlamak -Coulomb sürtünme doğrulaması, yüzey pürüzlülüğü standartları ve sınır yağlama mekanizmaları- pnömatik sistem performansını optimize etmek için gereklidir. Bu ilkeleri uygulayarak bakım maliyetlerini önemli ölçüde azaltabilir, bileşen ömrünü uzatabilir ve operasyonel güvenilirliği artırabilirsiniz.

Pnömatik Sistemlerde Triboloji Hakkında SSS

Triboloji nedir ve pnömatik sistemler için neden önemlidir?

Triboloji, sürtünme, aşınma ve yağlama da dahil olmak üzere göreceli hareket halindeki etkileşimli yüzeylerin bilimidir. Pnömatik sistemlerde tribolojik faktörler enerji verimliliğini, bileşen ömrünü ve operasyonel güvenilirliği doğrudan etkiler. Doğru tribolojik yönetim, enerji tüketimini 10-15% azaltabilir ve bileşen ömrünü 2-3 kat uzatabilir.

Yüzey pürüzlülüğü rotsuz silindirlerde conta ömrünü nasıl etkiler?

Yüzey pürüzlülüğü conta ömrünü birden fazla mekanizma aracılığıyla etkiler: çok pürüzsüz bir yüzey yetersiz yağlayıcı tutma sağlarken, çok pürüzlü bir yüzey conta aşınmasının hızlanmasına neden olur. Optimum yüzey pürüzlülüğü (tipik olarak Ra 0,1-0,4 μm), conta hasarını önlemek için yeterince pürüzsüz bir profil sağlarken yağlayıcı rezervuarı görevi gören mikroskobik vadiler oluşturur.

Sınır ve hidrodinamik yağlama arasındaki fark nedir?

Sınır yağlama, yüzeyler sadece yağlayıcı katkı maddelerinin moleküler-ince filmleri ile ayrıldığında ve bazı asperity teması hala meydana geldiğinde oluşur. Hidrodinamik yağlama, yüzeylerin bir sıvı filmi ile tamamen ayrılmasını sağlar. Pnömatik bileşenler, başlangıç ve düşük hızda çalışma sırasında tipik olarak sınır veya karışık yağlama rejimlerinde çalışır.

Coulomb'un sürtünme yasasının benim özel uygulamam için geçerli olup olmadığını nasıl doğrulayabilirim?

Sabit hız ve sıcaklığı korurken farklı normal yüklerde sürtünme kuvvetini ölçerek basit bir test yapın. Sonuçları çizin - eğer ilişki doğrusal ise (sürtünme kuvveti = sürtünme katsayısı × normal kuvvet), Coulomb yasası geçerlidir. Doğrusallıktan sapmalar, yapışma veya malzeme deformasyonu gibi diğer faktörlerin önemli olduğunu gösterir.

Pnömatik bileşenler için en önemli yağlayıcı özellikleri nelerdir?

Pnömatik bileşenler, özellikle de rotsuz silindirler için temel yağlayıcı özellikleri şunları içerir: çalışma sıcaklığı aralığı için uygun viskozite, güçlü sınır yağlama katkıları, sızdırmazlık malzemeleriyle uyumluluk, su ve oksidasyon direnci ve metal yüzeylere iyi yapışma. Sentetik yağlayıcılar bu uygulamalarda genellikle mineral yağlardan daha iyi performans gösterir.

-

Sürtünme, aşınma, yağlama ve göreceli hareket halindeki etkileşimli yüzeylerin tasarımını inceleyen disiplinler arası bir bilim olan tribolojiye kapsamlı bir genel bakış sağlar. ↩

-

Statik ve kinetik sürtünme kuvvetlerini yaklaştırmak için kullanılan temel modeller olan Coulomb'un kuru sürtünme yasalarının ayrıntılı bir açıklamasını sunar. ↩

-

Düşük hızlı kararsızlıkları anlamak için kritik öneme sahip olan, iki nesnenin birbiri üzerinde kaymasıyla ortaya çıkabilen kendiliğinden sarsıntılı bir hareket olan çubuk-kayma sürtünmesinin dinamiklerini açıklar. ↩

-

Yüzey kalitesi için en yaygın kullanılan parametre olan ortalama çizgiden profil yüksekliği sapmalarının mutlak değerlerinin aritmetik ortalaması olan Ra'nın teknik bir tanımını sağlar. ↩