Въведение

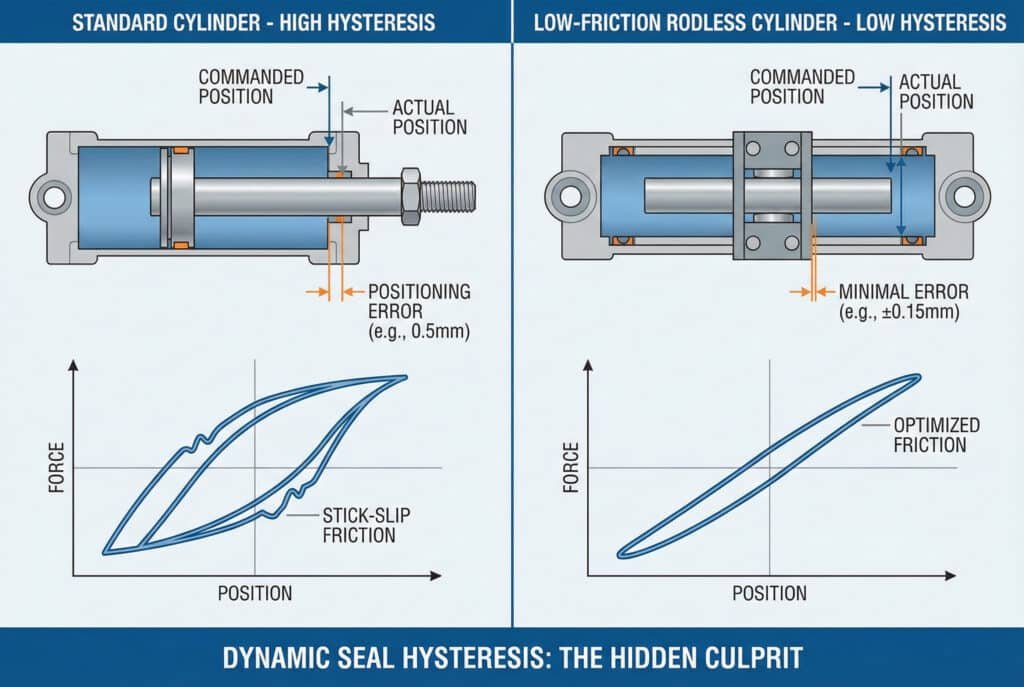

Вашата автоматизирана сглобяваща линия пропуска целите за позициониране с 0,5 mm и отхвърлените части се натрупват. 🎯 Калибрирали сте сензорите за позициониране три пъти, но несъответствието продължава. Скритият виновник не е вашата система за управление, а динамичната хистерезис на уплътнението – явление на триене, което създава непредвидими грешки в позиционирането и струва на производителите хиляди левове за отпадъци и преработка всеки ден.

Динамичната хистерезис на уплътнението е предизвиканото от триене закъснение между зададената и действителната позиция на цилиндъра, причинено от поведение на прилепване и приплъзване1, вариации в силата на откъсване и зависимост на триенето от скоростта в уплътнителните материали – тази хистерезис създава грешки в позиционирането от 0,2-2,0 mm в стандартните пневматични цилиндри, което прави дизайна на уплътненията, избора на материали и оптимизацията на смазването критични за приложения, изискващи повторяемост по-добра от ±0,5 mm в прецизни системи за сглобяване, тестване и измерване.

Миналия месец работих с Кевин, инженер по контрол в завод за сглобяване на електроника в Илинойс, който се бореше с неравномерното разполагане на компоненти в приложение за подбиране и поставяне. Неговите грешки в позиционирането варираха от 0,3 до 0,8 mm, въпреки че използваше енкодери с висока разделителна способност. След като анализирахме системата му, открихме, че основната причина е хистерезисът на уплътненията в стандартните му цилиндри. Преминаването към нашите цилиндри Bepto с ниско триене и без шпиндел с оптимизирана геометрия на уплътнението намали грешките му при позициониране до ±0,15 mm, като по този начин намали процента на бракуваните продукти с 73%. 📊

Съдържание

- Какво е динамична хистерезис на уплътнението и защо влияе върху точността на позициониране?

- Как различните дизайни и материали на уплътненията влияят върху поведението на хистерезиса?

- Какви са измеримите ефекти на хистерезиса на уплътненията върху прецизните системи за позициониране?

- Кои дизайнерски стратегии минимизират хистерезиса на уплътненията в цилиндрите без шпиндел?

Какво е динамична хистерезис на уплътнението и защо влияе върху точността на позициониране?

Разбирането на физиката на грешките в позиционирането, причинени от триене, е от съществено значение за постигането на прецизност в автоматизираните системи. 🔬

Динамичната хистерезис на уплътнението възниква, когато силите на триене варират нелинейно с скоростта и посоката, създавайки закъснение между входното налягане и изходното положение—широчината на хистерезисната верига (разликата между кривите на удължаване и прибиране на силата-преместване) обикновено е 5-15% от общата сила на хода в стандартните цилиндри, което води до грешки, зависещи от позицията, които се натрупват в системите с затворена верига и пречат на постигането на повторяемост под милиметър без алгоритми за компенсация или уплътнения с ниско триене.

Механика на хистерезиса на триенето на уплътненията

Представете си хистерезиса на уплътнението като разликата между бутането на тежка кутия по пода и издърпването й назад. Триенето не е еднакво в двете посоки поради взаимодействията на повърхността, деформацията на материала и ефектите на посоката. При пневматичните уплътнения тази асиметрия е още по-изразена.

Когато цилиндърът се разширява, уплътнителната устна се притиска към цилиндъра в една посока. Когато се свива, уплътнението се деформира по различен начин, създавайки различни характеристики на триене. Това създава хистерезисна верига – графично представяне, показващо, че силата, необходима за движението на цилиндъра, зависи не само от позицията, но и от посоката и историята на скоростта.

Феноменът „прилепване-отлепване” и сили на откъсване

Най-проблематичният аспект на хистерезиса на уплътненията е поведението на залепване и плъзгане. В покой уплътненията развиват залепване2 Това е с 20-50% повече от динамичното триене по време на движение. Когато налягането се увеличи, за да преодолее тази сила на откъсване, цилиндърът внезапно “скача” напред, преминавайки целевата позиция.

Това приплъзване създава профил на движението с пилообразен характер, вместо плавно движение. При прецизно позициониране това се проявява като:

- Превишение при стартиране от покой

- Установяване на колебания около целевата позиция

- Грешки в позиционирането, зависещи от посоката (различни крайни позиции при приближаване от противоположни посоки)

В Bepto измерихме силите на откъсване в стандартни цилиндри, вариращи от 15 до 35 N за цилиндър с диаметър 40 mm, докато нашите оптимизирани конструкции с ниско триене намаляват тази сила до 5–12 N – намаление от 60–701 TP3T, което значително подобрява последователността на позиционирането.

Защо системите за контрол не могат да компенсират напълно

Много инженери предполагат, че управлението на позицията в затворен контур с обратна връзка може да елиминира ефектите на хистерезиса. Въпреки че обратната връзка помага, тя не може напълно да преодолее фундаменталните физични закони. Системата за управление вижда грешката в позицията и прилага корекция, но хистерезисът създава:

Мъртви зони: Малки грешки в позицията, които не генерират достатъчно сила, за да преодолеят триенето.

Ограничителни цикли: Колебания около целта, докато системата последователно преодолява и освобождава триене

Грешки, зависещи от скоростта: Различна точност на позициониране при различни скорости на приближаване

Консултирал съм десетки проекти, в които инженерите са прекарвали месеци в настройване на PID контролери, само за да открият, че основното ограничение е хистерезисът на триене на уплътненията, който не може да бъде елиминиран с никаква софтуерна настройка. Решението изисква да се обърне внимание на механичния източник – самите уплътнения.

Как различните дизайни и материали на уплътненията влияят върху поведението на хистерезиса?

Геометрията на уплътнението и свойствата на материала определят основно величината на хистерезиса и позиционирането. ⚙️

Хистерезисът на уплътненията варира значително в зависимост от дизайна: U-образните уплътнения с агресивни ъгли на устните създават хистерезисна сила от 40-60 N в цилиндри с диаметър 50 mm, докато оптимизираните дизайни с ниско триене, с плитки ъгли на устните и PTFE материали, намаляват хистерезиса до 10-20 N—изборът на материал (полиуретан срещу PTFE срещу каучук) влияе както на съотношението между статично и динамично триене (1,3-2,0x), така и на триенето в зависимост от скоростта, като PTFE предлага най-постоянни характеристики на триене в целия диапазон на скорости за приложения с прецизно позициониране.

Геометрия на уплътнението и разпределение на контактното налягане

Ъгълът на уплътнителната устна и ширината на контакта пряко определят силата на триене и величината на хистерезиса. Традиционните U-образни уплътнения използват ъгли на устната от 15-25°, за да осигурят надеждно уплътнение, но това създава високо налягане на контакта и триене.

Стандартно уплътнение с U-образна чаша (ъгъл на устните 25°):

- Високо налягане на контакт (2-4 MPa)

- Отлична надеждност на уплътнението

- Висока сила на триене (40-60 N за отвор 50 mm)

- Голяма хистерезисна верига (±0,5-1,0 mm грешка в позиционирането)

Оптимизирано уплътнение с ниско триене (ъгъл на устните 8-12°):

- Умерено налягане при контакт (0,8-1,5 MPa)

- Добро уплътняване с подходяща повърхностна обработка

- Ниска сила на триене (10-20 N за отвор 50 mm)

- Малка хистерезисна верига (±0,1-0,3 mm грешка в позиционирането)

В Bepto сме разработили патентовани профили на уплътненията, които осигуряват баланс между надеждността на уплътнението и минималното триене. Нашите цилиндри без шпиндел използват многоуплътнителни конструкции, при които основното уплътнение се грижи за задържането на налягането, а вторичните елементи с ниско триене минимизират хистерезиса.

Влияние на свойствата на материала върху триенето

Различните материали за уплътнения имат значително различни характеристики на триене и хистерезисно поведение:

| Материал на уплътнението | Статично/динамично съотношение на триене | Чувствителност към скоростта | Хистерезисна сила (отвор 50 mm) | Най-добро приложение |

|---|---|---|---|---|

| NBR (нитрил) | 1,8-2,0x | Висока | 45-65N | Ниска цена, неточност |

| Полиуретан | 1,5-1,8x | Умерен | 30-50N | Обща промишленост |

| PTFE (Virgin) | 1,2-1,4x | Нисък | 8-15N | Прецизно позициониране |

| Пълнен PTFE | 1,3-1,5x | Нисък | 12-20N | Балансирано представяне |

| PU с графитно пълнеж | 1,4-1,6x | Умерено-ниско | 20-35N | Икономична прецизност |

Молекулната структура на PTFE създава изключително постоянна триене в целия диапазон на скорости. За разлика от еластомерите, които проявяват силно зависимо триене от скоростта (триенето се увеличава с скоростта), PTFE поддържа почти постоянно триене от 1 mm/s до 1000 mm/s, което е от решаващо значение за предсказуемото позициониране.

Кривата на Стрибек и режимите на смазване

Поведението на триене на уплътнението следва Крива на Stribeck3, в който се описват три режима на смазване:

Гранично смазване (много ниска скорост):

- Контакт между метални повърхности чрез смазващ филм

- Най-високо триене

- Доминиращ при скорости на позициониране (<10 mm/s)

Смесено смазване (умерена скорост):

- Частична поддръжка на смазочния филм

- Преходно триене

- Повечето приложения за позициониране работят тук

Хидродинамично смазване (висока скорост):

- Пълно отделяне на смазочния филм

- Най-ниско триене

- Рядко се постига при пневматични цилиндри

Ширината на режима на гранично смазване определя хистерезиса при позициониране. Материалите с по-добри свойства на гранично смазване (PTFE, съединения с графитно пълнеж) поддържат по-ниско триене при скорости на позициониране, което намалява хистерезиса.

Влияние на температурата върху хистерезиса

Търкането на уплътненията не е постоянно при различна температура – то се променя значително, когато системите се загряват по време на работа. Стандартните полиуретанови уплътнения показват намаление на търкането с 30-40% от 20 °C до 60 °C, което води до отклонение в позиционирането, когато температурата на системата се стабилизира.

Работих със Сара, инженер по тестово оборудване в Мичиган, чиято система за прецизно измерване показваше различна точност на позициониране сутрин и следобед. Нейните стандартни цилиндрични уплътнения бяха чувствителни към температурата, което водеше до отклонение в позиционирането от 0,4 mm при загряване на системата. Заменихме ги с температурно стабилни цилиндри Bepto с PTFE уплътнения и нейната точност на позициониране се подобри до ±0,12 mm, независимо от работната температура. 🌡️

Какви са измеримите ефекти на хистерезиса на уплътненията върху прецизните системи за позициониране?

Разбирането на числовото въздействие на хистерезиса ви помага да определите подходящата цилиндрова технология за вашите изисквания за точност. 📈

Хистерезисът на уплътнението създава измерими грешки в позиционирането: стандартните цилиндри с хистерезисна сила 40-50 N показват повторяемост ±0,5-1,2 mm при налягане 8 bar, докато конструкциите с ниско триене и хистерезис 10-15 N постигат повторяемост ±0,1-0,3 mm – тези грешки се променят в зависимост от дължината на хода (типично 0,1-0,21 TP3T от хода), промените в налягането (±10% налягане създава ±0,15 mm промяна в позицията) и посоката на приближаване (двупосочната повторяемост е 2-3 пъти по-лоша от еднопосочната), което прави хистерезиса ограничаващ фактор в приложения, изискващи точност по-добра от ±0,5 mm.

Размер на грешката при позициониране и мащабиране

Връзката между хистерезисната сила и грешката в позиционирането следва предсказуема схема. За даден цилиндричен отвор и работно налягане, грешката в позиционирането се променя приблизително линейно с хистерезисната сила:

Позиционна грешка ≈ (хистерезисна сила / пневматична сила) × дължина на хода

За цилиндър с диаметър 50 mm при 8 bar (ефективна сила ≈ 1570 N) с ход 400 mm:

- 40N хистерезис: Грешка ≈ (40/1570) × 400 mm = 10,2 mm потенциална грешка

- Действителна грешка с затихване: ±0,6-1,0 mm (системното затихване намалява теоретичната максимална стойност)

Това обяснява защо цилиндрите с по-голям диаметър често показват по-добра относителна точност на позициониране – пневматичната сила се увеличава с площта на диаметъра (D²), докато триенето на уплътнението се увеличава приблизително с диаметъра (D), което дава благоприятно съотношение на мащабиране.

Двупосочна срещу еднопосочна повторяемост

Една от най-важните спецификации за прецизно позициониране е двупосочната повторяемост – способността да се връщате в същата позиция, когато се приближавате от противоположни посоки. Хистерезисът определя директно тази спецификация:

Еднопосочна повторяемост (винаги се приближава от една и съща посока):

- Стандартен цилиндър: ±0,3-0,6 mm

- Цилиндър с ниско триене: ±0,1-0,2 mm

- Bepto прецизен без пръчка: ±0,05-0,15 mm

Двупосочна повторяемост (приближавайки се от двете посоки):

- Стандартен цилиндър: ±0,8-1,5 mm (2-3 пъти по-лошо)

- Цилиндър с ниско триене: ±0,2-0,4 mm (2x по-лошо)

- Bepto прецизен без пръчка: ±0,1-0,25 mm (1,5-2 пъти по-лош)

Двупосочната погрешност произтича директно от хистерезиса – позицията зависи от посоката на приближаване поради асиметрията на триенето. Приложенията, изискващи двупосочна точност, трябва да специфицират цилиндри с минимален хистерезис.

Чувствителност към налягане и баланс на силата

Точността на позиционирането зависи и от стабилността на налягането. Хистерезисът създава “мъртва зона”, в която малките промени в налягането не предизвикват движение, защото не преодоляват статичното триене. Ширината на тази мъртва зона е:

Налягане в мъртвата зона ≈ сила на откъсване / площ на буталото

За цилиндър с диаметър 50 mm (площ ≈ 1963 mm²) с разкъсваща сила 25 N:

Мъртва зона ≈ 25N / 1963mm² = 0,013 MPa = 0,13 bar

Това означава, че колебания в налягането под 0,13 бара няма да предизвикат движение – цилиндърът “застива” в положението си. За прецизно позициониране това създава:

- Изисквания за регулиране на налягането: Необходимо е ±0,05 бара или по-добро за стабилно позициониране

- Ограничения на резолюцията: Не може да се постигне резолюция на позициониране, по-добра от еквивалента на мъртвата зона.

- Решаване на проблеми, свързани с времето: Системата осцилира в мъртвата зона, преди да се стабилизира.

Изисквания за приложение в реалния свят

Различните приложения имат различна толерантност към грешки, предизвикани от хистерезис:

Приложения с висока точност (±0,1-0,2 mm изисквано):

- Сглобяване и тестване на електроника

- Позициониране на оптични компоненти

- Прецизно измерване и проверка

- Решение: PTFE уплътнителни системи, конструкции с ниско триене, затворена верига за управление

Приложения със средна точност (±0,3-0,5 mm допустимо):

- Операции на общото събрание

- Манипулиране на материали с тесни допуски

- Опаковане и етикетиране

- Решение: Оптимизирани полиуретанови уплътнения, цилиндри със стандарт за качество

Приложения с ниска точност (±1,0 mm+ допустимо):

- Транспортиране на насипни материали

- Затягане и фиксиране

- Обща автоматизация

- Решение: Стандартни цилиндри, подходящи

В Bepto помагаме на клиентите да съобразят технологията на цилиндрите с техните реални изисквания. Прекаленото специфициране на прецизни цилиндри води до загуба на пари, докато недостатъчното специфициране причинява проблеми с качеството и разходи за преработка.

Кои дизайнерски стратегии минимизират хистерезиса на уплътненията в цилиндрите без шпиндел?

Постигането на прецизно позициониране изисква интегрирани дизайнерски подходи, които отчитат триенето на всяко ниво. 🎯

Минимизирането на хистерезиса на уплътнението изисква многостранни стратегии за проектиране: оптимизирана геометрия на уплътнителната устна с ъгли на допир 8-12°, материали от PTFE или пълнен PTFE със статични/динамични коефициенти на триене под 1,4x, прецизно шлифовани повърхности на цилиндъра (Ra 0,2-0,4μm) за поддържане на гранично смазване, синтетични смазочни материали с подходяща вискозитет (ISO VG 32-68) и механични конструктивни характеристики като направлявани каретки и регулиране на предварителното натоварване – в цилиндри без шток, конфигурации с двойно уплътнение с балансиране на налягането допълнително намаляват нетната сила на триене, като същевременно поддържат целостта на уплътнението.

Оптимизирано проектиране на профила на уплътнението

В Bepto сме инвестирали значителни средства в оптимизирането на профила на уплътненията, като използваме анализ на крайни елементи и емпирични тестове. Нашите прецизни профили на уплътненията включват:

Плитки ъгли на устните (8-12° спрямо стандартните 20-25°):

- Намалява контактното налягане с 40-60%

- Поддържа уплътнението чрез прецизни изисквания за повърхностна обработка

- Изисква Ra 0,3-0,5μm финишно покритие на цевта (спрямо Ra 0,8-1,2μm за стандартните)

Конфигурации с много устни:

- Първично уплътнение: Съдържане на налягането (допустимо умерено триене)

- Вторично уплътнение: Нискофрикционен чистач (минимално контактно налягане)

- Третично уплътнение: Изключване на замърсяване (външно)

Конструкции с балансирано налягане:

- Противоположни уплътнителни устни с изравняване на налягането

- Нетната сила на триене е намалена с 30-50%

- Особено ефективен при цилиндри без шпиндели с двустранно уплътнение

Оптимизиране на повърхностната обработка и смазването

Повърхностната обработка на цилиндъра оказва решаващо влияние върху граничното смазване и хистерезиса. Ние изискваме прецизно хонинговане, за да постигнем:

Грапавост на повърхността: Ra 0,2-0,4 μm (спрямо стандарт Ra 0,8-1,2 μm)

Плато за хонинговане4: Създава микрорезервоари за задържане на смазка

Насочено покритие: Следи от шлифоване, подредени по посоката на движението

В комбинация с подходящо смазване:

Синтетични смазочни материали (нашият стандарт в Bepto):

- Диапазон на вискозитет ISO VG 32-68

- Отлични свойства за смазване на границите

- Температурно стабилна работа

- Съвместим с уплътнителни материали

Метод на прилагане:

- Фабрично предварително смазване на всички плъзгащи се повърхности

- Портове за периодично смазване (за цилиндри с дълъг ход без штока)

- Автоматични смазочни системи за критични приложения

Характеристики на механичния дизайн

Освен самите уплътнения, механичната конструкция намалява ефектите на хистерезис:

Системи за прецизно направляване:

- Линейни сачмени лагери или ролкови водачи

- Отделяне на опората на натоварването от пневматичната сила

- Намалява страничното натоварване върху уплътненията (основен фактор за триене)

Регулиране на предварителното натоварване на каретата:

- Позволява оптимизиране на компресията на уплътнението

- Балансира надеждността на уплътнението спрямо триенето

- Регулируем на място за компенсиране на износването

Твърдост на монтажа:

- Твърдото монтиране намалява сцеплението, причинено от деформацията

- Правилното подреждане елиминира страничните натоварвания

- Критично важно за приложения с дълъг ход

Наскоро помогнах на Майкъл, производител на машини от Уисконсин, да реши постоянен проблем с позиционирането в приложение с безшпинделен цилиндър с ход 2 метра. Неговите цилиндри показваха отклонение в позиционирането от 2-3 mm, причинено от деформация на уплътнението. Препроектирахме монтажната система с междинна опора и преминахме към нашите прецизни безшпинделни цилиндри Bepto с оптимизирани водачи. Грешката в позиционирането спадна до ±0,25 mm за целия ход – 10-кратно подобрение. 🔧

Интеграция на затворена верига за управление

За максимална прецизност механичната оптимизация трябва да се съчетае с интелигентно управление:

Обратна връзка за позицията:

- Линейни енкодери (разделителна способност 5-10μm)

- магнитостриктивни сензори5 (разделителна способност 50-100μm)

- Позволява компенсация за ефектите на хистерезис

Алгоритми за компенсиране на триене:

- Оценка на триенето въз основа на модел

- Адаптивна компенсация за износване и температура

- Може да намали грешката при позициониране с допълнителни 40-60%

Профилиране на налягането:

- Регулиране на налягането в зависимост от скоростта

- Намалява превишаването и времето за стабилизиране

- Оптимизира подхода към крайната позиция

В Bepto предоставяме инженерна поддръжка за приложения, за да помогнем на клиентите да интегрират нашите цилиндри с ниско триене в своите системи за управление. Комбинацията от оптимизиран механичен дизайн и интелигентно управление осигурява позициониране, което се доближава до електрическите серво системи, но на много по-ниска цена.

Компромиси между цена и производителност

Прецизността има своята цена, а ключът е в съобразяването на технологията с изискванията:

Стандартен цилиндър ($150-250):

- ±0,8-1,5 mm повторяемост

- Подходящ за 70% приложения

- Най-ниска начална цена

Цилиндър с ниско триене ($250-400):

- ±0,3-0,6 mm повторяемост

- Най-добър баланс между цена и производителност

- Нашата най-популярна опция за прецизност Bepto

Ултрапрецизен цилиндър ($500-800):

- ±0,1-0,25 mm повторяемост

- PTFE уплътнения, прецизни водачи, готови за обратна връзка

- Само за критични приложения

Решението трябва да се основава на общата стойност на собствеността, включително бракуване, преработка и разходи за качество. За производствена линия, произвеждаща 10 000 части дневно, където грешките в позиционирането причиняват 2% бракуване при $5/част, разходите за качество са $1000/ден. Премията от $300 за прецизни цилиндри се изплаща за часове, а не за месеци.

Заключение

Динамичната хистерезис на уплътнението е скритият враг на прецизното позициониране в пневматичните системи, като създава грешки, предизвикани от триене, които не могат да бъдат напълно елиминирани с никакви настройки на управлението. Чрез разбиране на механизмите на хистерезиса и внедряване на оптимизирани дизайни на уплътнения, подходящи материали и интегрирани механични решения, точността на позициониране може да се подобри 5-10 пъти в сравнение със стандартните цилиндри. В Bepto нашите цилиндри без шпиндел включват десетилетия на изследвания в областта на оптимизацията на триенето, за да осигурят прецизно позициониране, което отговаря на високите индустриални изисквания, като същевременно запазва предимствата по отношение на цената и простотата на пневматичното задвижване. 🌟

Често задавани въпроси за динамичната хистерезис на уплътнението

В: Мога ли да измеря хистерезиса на уплътнението в съществуващите ми цилиндри, за да диагностицирам проблеми с позиционирането?

Да – извършете прост тест за сила-преместване, като бавно разгъвате и свивате цилиндъра, докато измервате силата и позицията, и начертаете резултатите, за да визуализирате хистерезисната верига. Ширината на веригата показва величината на хистерезиса. В Bepto препоръчваме този диагностичен тест, преди да определите цилиндрите за подмяна, тъй като той количествено определя дали хистерезисът е действително ограничаващ фактор или дали други проблеми (нестабилност на налягането, проблеми с монтажа) са доминиращи.

В: Как износването на уплътнението влияе върху хистерезиса през целия експлоатационен живот на цилиндъра?

Износването на уплътненията обикновено намалява хистерезиса в началото (първите 100 000–200 000 цикъла), тъй като уплътненията “се разбиват” и контактното налягане намалява, след което хистерезисът постепенно се увеличава, тъй като износването създава неравномерни модели на контакт и поврежда повърхността. Добре проектираните уплътнения, като нашите прецизни профили Bepto, поддържат стабилна хистерезис за 1-2 милиона цикъла, преди да се появи значително влошаване, докато стандартните уплътнения могат да покажат увеличение на хистерезиса с 50-100% след 500 000 цикъла.

В: Пневматичното позициониране с ниска хистерезис сравнимо ли е с електрическите серво системи?

За приложения, изискващи повторяемост от ±0,1-0,3 mm при умерени скорости (<500 mm/s), оптимизираните пневматични цилиндри с управление в затворен контур могат да се сравнят с електрическите сервомеханизми при 40-60% по-ниски системни разходи. Въпреки това, електрическите сервомеханизми остават по-добри за приложения, изискващи точност 1 m/s) или сложни профили на движение. Ключът е да се съобрази технологията с действителните изисквания, а не да се преувеличават спецификациите на електрическите сервомеханизми за приложения, при които пневматиката би била достатъчна.

В: Мога ли да монтирам уплътнения с ниско триене в съществуващите си цилиндри, за да намаля хистерезиса?

Замяната на уплътненията може да помогне, но е ограничена от съществуващото покритие на повърхността на цилиндъра и геометрията на канала – уплътненията с ниско триене изискват покритие на цилиндъра с Ra 0,3-0,5 μm, за да функционират правилно, докато стандартните цилиндри обикновено имат Ra 0,8-1,2 μm. Освен това, размерите на канала на уплътнението трябва да съответстват на оптимизирания профил на уплътнението. В повечето случаи подмяната на целия цилиндър с прецизно проектирана единица, като нашите цилиндри с ниско триене без шпиндел Bepto, осигурява по-добра производителност и рентабилност, отколкото опитите за модернизация.

В: Как да посоча изискванията за хистерезис при поръчка на прецизни цилиндри?

Посочете двупосочна повторяемост, а не само “точност” – изисквайте “±0,3 mm двупосочна повторяемост при пълен ход”, а не неясни термини като “прецизност” или “ниско триене”. Посочете също така работните условия (налягане, скорост, честота на цикъла, температурен диапазон), тъй като те влияят на хистерезиса. В Bepto предоставяме сертифицирани тестови данни, показващи действителната измерена сила на хистерезис и повторяемост на позиционирането за нашите прецизни цилиндри, като по този начин ви гарантираме, че ще получите документирана производителност, която отговаря на вашите изисквания за приложение.

-

Научете повече за физиката, която стои в основата на феномена „прилепване-плъзгане”, и как той допринася за нестабилността, предизвикана от триене в механичните системи. ↩

-

Разгледайте техническото определение за статично триене (залепване) и неговото влияние върху силата, необходима за откъсване при пневматично задействане. ↩

-

Получете по-задълбочено разбиране за кривата на Стрибек и как тя определя връзката между триенето и режимите на смазване в плъзгащите уплътнения. ↩

-

Разберете как процесът на хонинговане на платото създава микрорезервоари, които оптимизират задържането на смазочното средство и намаляват триенето на повърхността. ↩

-

Открийте принципа на действие на магнитострикционните сензори и защо те са предпочитани за обратна връзка с висока разделителна способност в промишлени среди. ↩