Úvod

Selhávají vaše pneumatické válce předčasně a způsobují vám tisíce dolarů ztrát v důsledku prostojů? 💸 Příčinou nemusí být špatná údržba, ale nesprávný výrobní proces hliníku. Mnoho inženýrů přehlíží, jak Tlakové lití1 versus vytlačování2 zásadně mění metalurgické vlastnosti válců, což vede k katastrofickým poruchám pod tlakem.

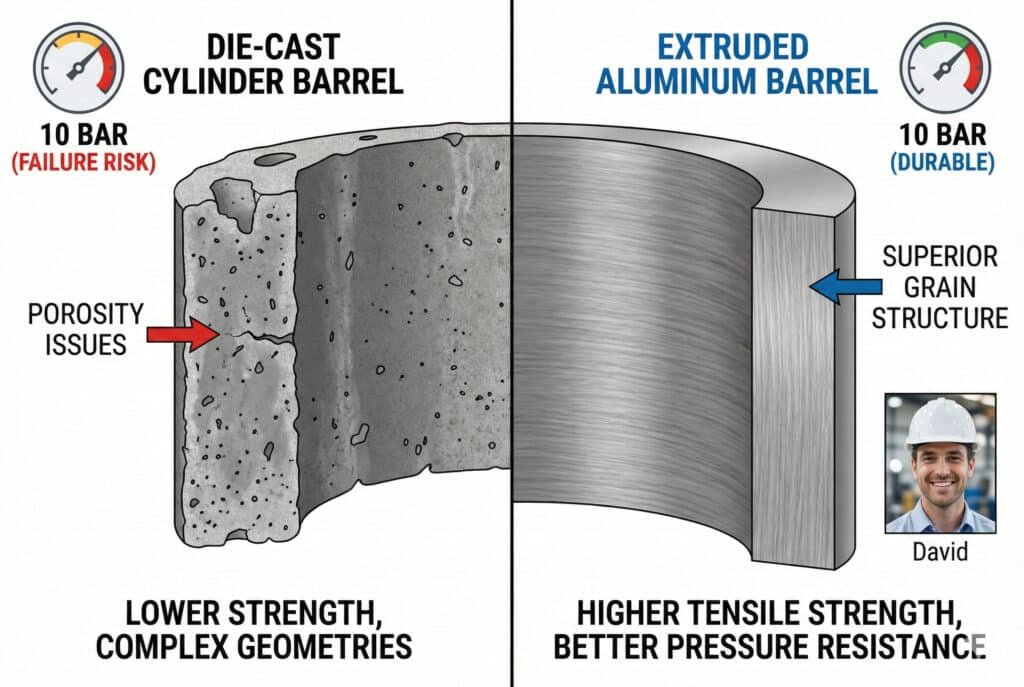

Tlakově lité hliníkové válce umožňují rychlejší výrobu a složitější geometrie, ale mají nižší pevnost a poréznost3 problémy, zatímco extrudovaný hliník poskytuje vynikající struktura zrna4, vyšší pevnost v tahu a lepší odolnost proti tlaku – díky tomu je extruze preferovanou volbou pro vysoce výkonné bezpístové válce a pneumatické aplikace vyžadující odolnost.

Nedávno jsem hovořil s Davidem, údržbářským technikem v továrně na automobilové díly v Michiganu, který se každých šest měsíců potýkal s opakovanými poruchami válců. Jeho dodavatel OEM bez předchozího upozornění přešel na tlakově lité válce, jejichž porézní struktura však nedokázala zvládnout provozní tlak 10 barů. Poté, co jsme mu dodali náhradní válce z extrudovaného hliníku od společnosti Bepto, klesla míra poruchovosti za 18 měsíců na nulu. 🔧

Obsah

- Jaké jsou hlavní metalurgické rozdíly mezi tlakově litým a extrudovaným hliníkem?

- Jak výrobní proces ovlivňuje výkon válce?

- Jaký typ hliníku byste měli zvolit pro bezpístové válce?

- Může litý hliník někdy dosáhnout stejného výkonu jako extrudovaný hliník v pneumatických aplikacích?

Jaké jsou hlavní metalurgické rozdíly mezi tlakově litým a extrudovaným hliníkem?

Porozumění rozdílům na atomární úrovni mezi těmito procesy je klíčové pro informované rozhodování o nákupu. ⚛️

Tlakové lití spočívá ve vstřikování roztaveného hliníku do forem pod vysokým tlakem, čímž vznikají náhodné zrnité struktury s potenciální pórovitostí, zatímco při extruzi je zahřátý hliník protlačován skrz matrice, čímž vznikají vyrovnané zrnité struktury s vynikajícími mechanickými vlastnostmi a minimálními vnitřními vadami.

Struktura zrn a krystalizace

Zásadní rozdíl spočívá ve způsobu, jakým se hliníkové krystaly tvoří a uspořádávají. Při tlakovém lití dochází v důsledku rychlého ochlazení k vytvoření chaotické sítě hranic zrn. Roztavený kov rychle tuhne na stěnách formy, přičemž zachycuje plyny a vytváří mikroporozitu, která oslabuje strukturu.

Extruze naopak působí směrovou silou na zahřáté hliníkové ingoty. Tento mechanický proces vyrovnává strukturu zrn podélně a vytváří tak to, co metalurgové nazývají “tok vláken”. Představte si to jako rozdíl mezi zamotanou přízí a pečlivě rozčesanými vlákny – vyrovnaná struktura extrudovaného hliníku poskytuje předvídatelné, vynikající pevnostní vlastnosti.

Pórovitost a vnitřní vady

Tlakově lité komponenty obvykle obsahují 2–51 TP3T pórovitosti podle objemu. Tyto mikroskopické dutiny působí jako koncentrátory napětí při cyklickém zatížení. Při našich testech ve společnosti Bepto jsme zjistili, že tlakově lité vzorky neprocházejí tlakovými testy při prahových hodnotách o 15–201 TP3T nižších než ekvivalenty extrudované.

| Majetek | Tlakově litý hliník | Extrudovaný hliník |

|---|---|---|

| Úroveň pórovitosti | 2-5% | <0,5% |

| Pevnost v tahu | 180–240 MPa | 250–310 MPa |

| Pevnost v tahu | 120–160 MPa | 200–280 MPa |

| Prodloužení | 2-6% | 8-15% |

| Tlakové hodnocení | Až 8 barů | Až 16 barů |

Omezení složení slitiny

Tlakové lití vyžaduje specifické slitiny (obvykle A380 nebo ADC12) s vysokým obsahem křemíku pro zajištění tekutosti. Tyto slitiny obětují pevnost ve prospěch lititelnosti. Extruze pracuje s pevnějšími slitinami, jako jsou 6061-T6 nebo 6063-T5, které obsahují hořčík a křemík pro schopnost vytvrzování, a poskytují vynikající mechanické vlastnosti pro válcové aplikace.

Jak výrobní proces ovlivňuje výkon válce?

Způsob výroby má přímý vliv na to, jak váš pneumatický systém funguje v reálných podmínkách. 🏭

Výrobní proces určuje konzistenci tloušťky stěny, kvalitu povrchové úpravy a rozměrovou přesnost – extrudované válce mají přísnější tolerance (±0,05 mm) a rovnoměrnou tloušťku stěny, zatímco tlakově lité díly vykazují odchylky, které mohou ohrozit integritu těsnění a vést k předčasnému opotřebení v aplikacích bezpístových válců.

Rozměrová stabilita pod tlakem

Když stlačený vzduch prochází válcem tisíckrát denně, i malé rozměrové nesrovnalosti se stávají kritickými. Extrudované válce si zachovávají svou geometrii, protože výrobní proces materiál rovnoměrně zpevňuje. Tlakově lité válce mohou vykazovat mikrodeformace v místech, kde poréznost oslabuje strukturu.

Kompatibilita povrchové úpravy a těsnění

Naše bezpístové válce v Bepto používají extrudované válce s hodnotami Ra pod 0,8 μm po honování. Tento zrcadlový povrch je dosažitelný, protože extruze vytváří hustou povrchovou vrstvu. Tlakově lité povrchy vyžadují rozsáhlé obrábění, aby se odstranila drsná povrchová vrstva, a i tak se během provozu může objevit pórovitost pod povrchem, která způsobuje degradaci těsnění a únik vzduchu.

Tepelná vodivost v aplikacích s vysokým počtem cyklů

Vyrovnaná struktura zrn extrudátu poskytuje o 10–15% lepší tepelnou vodivost podél osy válce. V aplikacích s vysokou rychlostí pneumatického pohonu to pomáhá účinněji odvádět teplo vznikající třením a stlačováním, čímž se prodlužuje životnost součástí a udržuje konzistentní výkon.

Jaký typ hliníku byste měli zvolit pro bezpístové válce?

Výběr správného materiálu může znamenat rozdíl mezi spolehlivým provozem a nákladnými poruchami. 🎯

Pro bezpístové válce pracující při tlaku vyšším než 6 barů nebo v kritických aplikacích je extrudovaný hliník jedinou schůdnou volbou díky svému vynikajícímu poměru pevnosti k hmotnosti, odolnosti proti tlaku a rozměrové stabilitě – tlakově litý hliník by měl být zvažován pouze pro nízkotlaké, nekritické aplikace, kde je hlavním kritériem cena.

Výběrová kritéria na základě žádosti

Našim klientům ve společnosti Bepto vždy doporučuji zohlednit tři faktory: provozní tlak, frekvenci cyklů a důsledky poruchy. Pro balicí stroje pracující 24 hodin denně, 7 dní v týdnu, jsou extrudované válce nezbytností. Pro zařízení používaná příležitostně při tlaku nižším než 5 barů mohou stačit tlakově lité komponenty.

Analýza nákladů vs. životní cyklus

Právě v tomto bodě mnoho nákupních manažerů dělá chybu – vidí, že tlakově lité komponenty mají o 30–40 % nižší pořizovací náklady, a hned se chopí této úspory. Když však zohledníte frekvenci výměn, náklady na prostoje a práci spojenou s výměnami, extrudovaný hliník nabízí 3–5krát lepší celkové náklady na vlastnictví.

Sarah, manažerka nákupu v potravinářském závodě v Ontariu, se o tom přesvědčila na vlastní kůži. Zpočátku zvolila tlakově lité válce, aby splnila rozpočtové cíle, ale po třech poruchách během jednoho roku (každá z nich způsobila ztrátu výroby v hodnotě $8 000) přešla na naše extrudované válce Bepto. Její náklady na údržbu klesly o 65% ročně. 📊

Indikátory kvality k ověření

Při nákupu lahví požadujte tyto specifikace:

- Certifikace materiálu s uvedením třídy slitiny (6061-T6 pro vytlačování)

- Zprávy o tlakových zkouškách při 1,5násobku jmenovitého tlaku

- Údaje o rozměrové kontrole s ověřením tolerance

- Měření povrchové úpravy (Hodnoty Ra)

Ve společnosti Bepto poskytujeme u každé zásilky kompletní sledovatelnost materiálu a dokumentaci o testování, protože chápeme, že vaše výrobní linka závisí na spolehlivých komponentech.

Může litý hliník někdy dosáhnout stejného výkonu jako extrudovaný hliník v pneumatických aplikacích?

Tuto otázku slýchávám nejčastěji od inženýrů, kteří dbají na náklady. 🤔

Navzdory pokrokům v technologii tlakového lití, jako jsou vakuové procesy a horké izostatické lisování (HIP)5, Tlakově litý hliník nemůže dosáhnout uspořádání zrnité struktury a mechanických vlastností extrudovaného materiálu pro vysokotlaké pneumatické válce – fyzikální vlastnosti tuhnutí oproti plastické deformaci vytvářejí zásadní omezení, která nelze zcela překonat dodatečným zpracováním.

Pokročilé techniky tlakového lití

Moderní vakuové tlakové lití snižuje pórovitost na 1-2% a HIP úprava může uzavřít vnitřní dutiny pomocí vysokoteplotního stlačování. Tyto procesy zmenšují rozdíl ve výkonu, ale zvyšují výrobní náklady o 40-60%, čímž eliminují hlavní výhodu tlakového lití, ale stále nedosahují vlastností extrudovaných materiálů.

Hybridní přístupy a specializované aplikace

Někteří výrobci používají tlakově lité koncové krytky s extrudovanými válci – což je rozumný kompromis pro určité konstrukce. Tlakové lití vyniká při vytváření složitých montážních prvků a integrovaných rozvodů, které by u extrudovaných materiálů vyžadovaly rozsáhlé obrábění. V Bepto občas doporučujeme tento hybridní přístup pro zakázkové aplikace, kde to složitost geometrie ospravedlňuje.

Budoucnost výroby hliníkových lahví

Nové technologie, jako je aditivní výroba (3D tisk) hliníku, mohou nakonec nabídnout geometrickou volnost odlévání s vlastnostmi blízkými extruzi. Z hlediska objemu výroby a nákladové efektivnosti však v roce 2025 zůstává extruze zlatým standardem pro válce pneumatických válců, zejména u konstrukcí válců bez pístnice, kde musí celá délka válce odolávat vnitřnímu tlaku bez vnější podpory pístnice.

Závěr

Metallurgické rozdíly mezi tlakově litým a extrudovaným hliníkem nejsou pouze akademické – mají přímý vliv na provozní spolehlivost a konečný výsledek. Pro kritické pneumatické aplikace, zejména bezpístové válce, je extrudovaný hliník díky své vynikající struktuře zrn, minimální pórovitosti a konzistentním mechanickým vlastnostem jasnou volbou. Ve společnosti Bepto používáme pro válce válců výhradně extrudovaný hliník 6061-T6, protože jsme se na vlastní oči přesvědčili, jak toto rozhodnutí zabraňuje nákladným poruchám, které trápí alternativy z tlakově litého hliníku. 🛡️

Často kladené otázky o hliníkových válcích

Otázka: Mohu vizuálně rozpoznat, zda je tělo válce odlité nebo extrudované?

Extrudované válce vykazují podélné stopy po obrábění a rovnoměrnou tloušťku stěn, zatímco tlakově lité díly často mají dělicí čáry, stopy po vyhazovačích a mírné odchylky v povrchové struktuře. K definitivní identifikaci je však nutná dokumentace o certifikaci materiálu od výrobce, kterou v Bepto vždy poskytujeme.

Otázka: Jaký rozdíl v tlaku mohu očekávat mezi tlakově litými a extrudovanými válci?

Extrudované hliníkové válce obvykle zvládají pracovní tlak 10–16 barů, zatímco jejich ekvivalenty z tlakového odlitku bezpečně dosahují maximálně 6–8 barů. Rozdíl v tlakové odolnosti 50–100% vyplývá z poréznosti a rozdílů ve struktuře zrn, které ovlivňují pevnost v prasknutí a odolnost proti únavě při cyklickém zatížení.

Otázka: Ovlivňuje typ hliníku kompatibilitu s různými materiály těsnění?

Ano – vynikající povrchová úprava extrudovaných válců (Ra <0,8 μm) funguje optimálně se všemi typy těsnění, včetně polyuretanu, NBR a PTFE. Tlakově lité povrchy mohou způsobit předčasné opotřebení měkčích těsnění kvůli mikroskopickým nerovnostem povrchu a potenciálnímu vzniku pórovitosti pod povrchem během provozu.

Otázka: Existují rozdíly v oblasti životního prostředí nebo recyklace mezi tlakově litým a extrudovaným hliníkem?

Oba typy hliníku jsou plně recyklovatelné a mají podobné energetické nároky. Delší životnost extrudovaných válců (obvykle 3–5krát delší) však znamená méně výměn a nižší celkový dopad na životní prostředí, pokud vezmeme v úvahu celý životní cyklus od těžby surovin až po likvidaci.

Otázka: Může dodatečné obrábění zlepšit vlastnosti tlakově litého hliníku tak, aby odpovídaly vlastnostem extrudovaného hliníku?

Obrábění povrchu zlepšuje povrchovou úpravu a rozměrovou přesnost, ale nemůže změnit vnitřní strukturu zrna ani odstranit pórovitost pod povrchem. Obrábění sice pomáhá, ale základní metalurgické rozdíly zůstávají – nelze obrobit náhodný krystalizační vzor vytvořený během procesu tuhnutí odlitku.

-

Prozkoumejte technický proces vysokotlakého lití hliníku a jeho průmyslové aplikace. ↩

-

Zjistěte, jak proces vytlačování vytváří vysoce pevné hliníkové profily pro stavební inženýrství. ↩

-

Prohlédněte si podrobné technické zprávy o tom, jak pórovitost ovlivňuje strukturální integritu litých kovů. ↩

-

Porozumět vztahu mezi orientací kovových zrn a konečnou pevností součástí. ↩

-

Zjistěte, jak se pomocí izostatického lisování za tepla odstraňují vnitřní vady a zhušťují kovové součásti. ↩