Einführung

Ihr Pneumatiksystem verliert über Nacht auf mysteriöse Weise an Druck, aber es sind keine sichtbaren Lecks vorhanden. 🔍 Sie haben alle Anschlüsse überprüft, verdächtige Dichtungen ausgetauscht und die Leitungen einer Druckprüfung unterzogen – dennoch muss das System jeden Morgen neu unter Druck gesetzt werden. Der unsichtbare Übeltäter? Gasdiffusion durch Dichtungsmaterialien, ein Phänomen auf molekularer Ebene, das in vielen industriellen Systemen unbemerkt die Effizienz mindert und die Betriebskosten um 15-30% erhöht.

Gaspermeation ist die molekulare Diffusion von Druckluft durch die Polymermatrix von Dichtungsmaterialien mit einer Geschwindigkeit, die von der Materialchemie, der Gasart, dem Druckunterschied, der Temperatur und der Dichtungsdicke bestimmt wird. Permeationsraten zwischen 0,5 und 50 cm³/(cm²·Tag·atm) verursachen selbst bei perfekt installierten Dichtungen einen allmählichen Druckverlust, sodass die Materialauswahl für Anwendungen, die eine längere Druckhaltung, einen minimalen Luftverbrauch oder den Betrieb mit Spezialgasen wie Stickstoff oder Helium erfordern, von entscheidender Bedeutung ist.

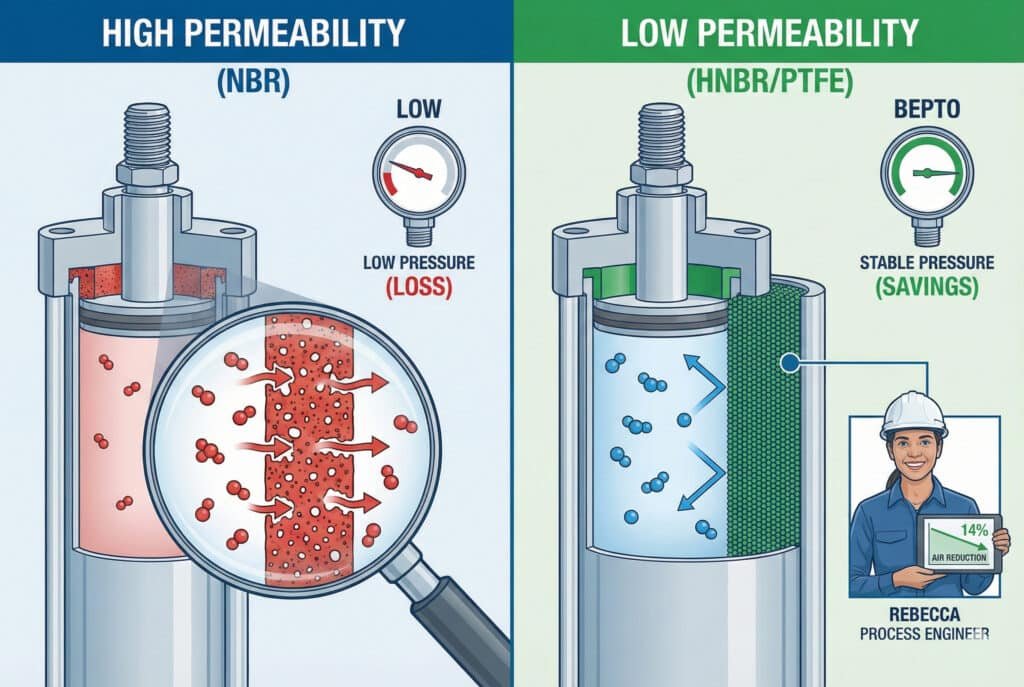

Letztes Jahr arbeitete ich mit Rebecca zusammen, einer Verfahrenstechnikerin in einer pharmazeutischen Verpackungsanlage in Massachusetts, die über unerklärliche Steigerungen des Druckluftverbrauchs frustriert war. Ihr System verbrauchte 18% mehr Luft als in den Konstruktionsspezifikationen vorgesehen, was jährlich über $12.000 an verschwendeter Kompressorenergie kostete. Nach der Analyse ihrer Zylinderdichtungsmaterialien stellten wir fest, dass hochpermeable NBR-Dichtungen das Problem waren. Durch die Umstellung auf Bepto-Zylinder mit geringer Permeabilität und HNBR- und PTFE-Dichtungssystemen konnte ihr Luftverbrauch um 14% gesenkt werden, wodurch sich die Investition innerhalb von sieben Monaten amortisierte. 💰

Inhaltsübersicht

- Was ist Gasdurchlässigkeit und wie unterscheidet sie sich von Leckage?

- Wie unterscheiden sich verschiedene Dichtungsmaterialien hinsichtlich ihrer Gasdurchlässigkeit?

- Welche Faktoren beeinflussen die Permeationsraten in Pneumatikzylinderanwendungen?

- Welche Dichtungsmaterialien minimieren die Permeation für kritische Anwendungen?

Was ist Gasdurchlässigkeit und wie unterscheidet sie sich von Leckage?

Das Verständnis der molekularen Physik der Permeation hilft Ihnen dabei, mysteriöse Druckverluste zu diagnostizieren und geeignete Dichtungsmaterialien auszuwählen. 🔬

Die Gaspermeation ist ein dreistufiger molekularer Prozess, bei dem sich Gasmoleküle in der Oberfläche des Dichtungsmaterials lösen, aufgrund von Konzentrationsgradienten durch die Polymermatrix diffundieren und auf der Niederdruckseite desorbieren. Im Gegensatz zu mechanischen Leckagen durch Spalten oder Defekte erfolgt die Permeation durch intaktes Material mit einer Geschwindigkeit, die durch den Permeabilitätskoeffizienten (Produkt aus Löslichkeit und Diffusionskoeffizient) bestimmt wird. Sie ist daher unvermeidbar, kann jedoch durch die Auswahl des Materials und die Optimierung der Dichtungsgeometrie kontrolliert werden.

Der molekulare Mechanismus der Permeation

Stellen Sie sich Dichtungsmaterialien als molekulare Schwämme mit mikroskopisch kleinen Zwischenräumen zwischen den Polymerketten vor. Gasmoleküle können sich trotz der “Abdichtung” tatsächlich in der Materialoberfläche auflösen, sich durch diese Zwischenräume schlängeln und auf der anderen Seite wieder austreten. Dies ist kein Defekt, sondern ein grundlegendes physikalisches Phänomen, das bei allen Elastomeren und Polymeren auftritt.

Der Prozess läuft wie folgt ab Ficks Diffusionsgesetze1. Die Permeationsrate ist proportional zur Druckdifferenz über die Dichtung und umgekehrt proportional zur Dichtungsdicke. Das bedeutet, dass eine Verdopplung des Drucks die Permeationsrate verdoppelt, während eine Verdopplung der Dichtungsdicke sie halbiert.

Permeation vs. Leckage: Kritische Unterschiede

Viele Ingenieure verwechseln diese Phänomene, aber sie unterscheiden sich grundlegend voneinander:

Mechanische Leckage:

- Tritt durch physische Lücken, Kratzer oder Beschädigungen auf

- Die Durchflussrate folgt dem Druck mit einer Potenz von 0,5 bis 1,0 (abhängig vom Strömungsregime).

- Kann mit Seifenlösung oder Ultraschall-Lecksuchgeräte2

- Durch ordnungsgemäße Installation und Austausch der Dichtung beseitigt

- Typischerweise gemessen in Litern/Minute

Molekulare Permeation:

- Tritt durch intakte Materialstruktur auf

- Die Durchflussrate ist linear zum Druck (Prozess erster Ordnung).

- Kann mit herkömmlichen Lecksuchmethoden nicht erkannt werden

- Inhärent der Materialauswahl, nur durch die Materialauswahl reduziert

- Typischerweise gemessen in cm³/(cm²·Tag·atm) oder ähnlichen Einheiten

Bei Bepto haben wir Hunderte von Fällen “mysteriöser Leckagen” untersucht, bei denen Kunden darauf bestanden, dass die Dichtungen defekt seien. In etwa 40% Fällen handelte es sich tatsächlich um Permeation und nicht um Leckagen – die Dichtungen funktionierten einwandfrei, aber die Materialpermeabilität war für die Anwendungsanforderungen zu hoch.

Warum Permeation in der industriellen Pneumatik wichtig ist

Bei einem typischen Zylinder mit 63 mm Bohrung und 400 mm Hub, der mit 8 bar betrieben wird, kann durch die Permeation durch Standard-NBR-Dichtungen täglich ein Luftverlust von 50 bis 150 cm³ entstehen. Das klingt vielleicht nicht nach viel, aber bei 100 Zylindern, die rund um die Uhr in Betrieb sind, sind das 5 bis 15 Liter pro Tag – was 1.800 bis 5.500 Litern pro Jahr und Zylinder entspricht.

Bei $0,02-0,04 pro Kubikmeter für Druckluft (einschließlich Kompressorenergie, Wartung und Systemkosten) können Permeationsverluste jährlich $360-2.200 pro 100-Flaschen-System kosten. Für große Anlagen mit Tausenden von Flaschen wird dies zu einem erheblichen Betriebsaufwand, der in Wartungsberichten völlig unsichtbar ist.

Zeitkonstanten und Druckabfallprofile

Permeation erzeugt charakteristische Druckabfallkurven, die sich von Leckagen unterscheiden. Mechanische Leckagen verursachen einen exponentiellen Druckabfall, der anfangs schnell ist und mit der Zeit abflacht. Permeation verursacht nach einer anfänglichen Ausgleichsphase einen nahezu linearen Druckabfall.

Wenn Sie einen Zylinder auf 8 bar unter Druck setzen und den Druck über 24 Stunden überwachen, können Sie die Mechanismen unterscheiden:

- Starker Rückgang in der ersten Stunde, danach stabilMechanische Leckage

- Stetiger, linearer Rückgang: Permeationsdominant

- Kombination aus beidem: Gemischte Leckage und Permeation

Dieser diagnostische Ansatz hat mir dabei geholfen, unzählige Kundenprobleme zu beheben und festzustellen, ob ein Austausch der Dichtung oder eine Materialaufwertung die geeignete Lösung ist.

Wie unterscheiden sich verschiedene Dichtungsmaterialien hinsichtlich ihrer Gasdurchlässigkeit?

Die Materialchemie bestimmt grundlegend die Permeationsleistung, weshalb die Auswahl für die Effizienz und Kostenkontrolle von entscheidender Bedeutung ist. 📊

Die Permeationsraten von Dichtungsmaterialien für Druckluft variieren um Größenordnungen: PTFE bietet mit 0,5–2 cm³/(cm²·Tag·atm) die geringste Permeation, gefolgt von Viton/FKM mit 2–5, HNBR mit 5–12, Standard-Polyurethan mit 15–25 und NBR mit 25–50 cm³/(cm²·Tag·atm) – diese Unterschiede führen zu einer 10- bis 100-fachen Variation der Luftverlustraten, wodurch die Materialauswahl zum wichtigsten Faktor für die Minimierung der durch Permeation bedingten Betriebskosten in pneumatischen Systemen wird.

Umfassender Vergleich der Materialpermeation

Bei Bepto haben wir alle von uns verwendeten Dichtungsmaterialien umfangreichen Permeationstests unterzogen. Hier sind unsere Messdaten für Druckluft (hauptsächlich Stickstoff und Sauerstoff) bei 23 °C:

| Material der Dichtung | Permeationsrate* | Relative Performance | Kostenfaktor | Beste Anwendungen |

|---|---|---|---|---|

| PTFE (unberührt) | 0.5-2 | Ausgezeichnet (1x Basiswert) | 3,5–4,0-fach | Kritische Lagerhaltung, Spezialgase |

| Gefülltes PTFE | 1-3 | Ausgezeichnet | 2.5-3.0x | Hochdruck, geringe Permeation |

| Viton (FKM) | 2-5 | Sehr gut | 2,8–3,5-fach | Chemische Beständigkeit + geringe Permeation |

| HNBR | 5-12 | Gut | 1.8-2.2x | Ausgewogene Leistung, Ölbeständigkeit |

| Polyurethan (AU) | 15-25 | Mäßig | 1,0–1,2-fach | Standard-Pneumatik, guter Verschleiß |

| NBR (Nitril) | 25-50 | Schlecht | 0,8–1,0x | Niedriger Druck, kostensensitiv |

| Silikon | 80-150 | Sehr Schlecht | 1.2-1.5x | Nicht für Pneumatik geeignet (hohe Permeation) |

*Einheiten: cm³/(cm²·Tag·atm) für Luft bei 23 °C

Warum diese Unterschiede bestehen: Polymerchemie

Die Molekülstruktur von Polymeren bestimmt, wie leicht sich Gasmoleküle darin auflösen und diffundieren können:

PTFE (Polytetrafluorethylen): Eine extrem dichte Molekülpackung mit starken Kohlenstoff-Fluor-Bindungen sorgt für ein minimales freies Volumen. Gasmoleküle finden nur wenige Wege durch die Struktur, was zu einer sehr geringen Permeation führt.

Fluorelastomere (Viton/FKM)Ähnliche Fluorchemie wie PTFE, jedoch mit flexiblerer Elastomerstruktur. Bietet weiterhin hervorragende Barriereeigenschaften bei gleichbleibender Dichtungsflexibilität.

Polyurethan: Moderate Polarität und Wasserstoffbrückenbindungen schaffen eine semipermeable Struktur. Gute mechanische Eigenschaften, aber höhere Permeation als Fluorpolymere.

NBR (Nitrilkautschuk): Relativ offene Molekülstruktur mit beträchtlichem freien Volumen ermöglicht eine leichtere Gasdiffusion. Hervorragend geeignet für mechanische Dichtungen, jedoch mit schlechten Barriereeigenschaften.

Gasspezifische Permeationsschwankungen

Verschiedene Gase durchdringen dasselbe Material mit sehr unterschiedlichen Geschwindigkeiten. Kleine Moleküle wie Helium und Wasserstoff durchdringen es 10- bis 100-mal schneller als Stickstoff oder Sauerstoff:

Heliumdurchlässigkeit (bezogen auf Luft = 1,0x):

- Durch NBR: 15-25-mal schneller

- Durch Polyurethan: 12-18 Mal schneller

- Durch PTFE: 8-12 Mal schneller

Aus diesem Grund sind Helium-Lecktests so empfindlich – und Systeme, die Helium oder Wasserstoff verwenden, erfordern spezielle Dichtungsmaterialien mit geringer Permeabilität. Ich habe einmal ein Testlabor für Wasserstoff-Brennstoffzellen beraten, in dem Standard-Polyurethan-Dichtungen über Nacht 301 TP3T ihres Wasserstoffs verloren. Durch die Umstellung auf PTFE-Dichtungen konnten die Verluste auf unter 31 TP3T reduziert werden. 🎈

Auswirkungen der Temperatur auf die Permeation

Die Permeationsraten steigen exponentiell mit der Temperatur an und verdoppeln sich in der Regel alle 20 bis 30 °C. Dies entspricht dem Arrhenius-Gleichung3Höhere Temperaturen liefern mehr molekulare Energie für die Diffusion durch die Polymermatrix.

Für eine Standard-Polyurethan-Dichtung:

- Bei 20 °C: 20 cm³/(cm²·Tag·Atmosphäre)

- Bei 40 °C: 35–40 cm³/(cm²·Tag·Atm)

- Bei 60 °C: 60–75 cm³/(cm²·Tag·Atm)

Diese Temperaturempfindlichkeit bedeutet, dass Zylinder, die in heißen Umgebungen (in der Nähe von Öfen, im Sommer im Freien oder in tropischem Klima) betrieben werden, deutlich höhere Permeationsverluste aufweisen als die gleichen Zylinder in klimatisierten Einrichtungen.

Welche Faktoren beeinflussen die Permeationsraten in Pneumatikzylinderanwendungen?

Neben der Materialauswahl beeinflussen mehrere Konstruktions- und Betriebsparameter die tatsächliche Permeationsleistung in realen Systemen. ⚙️

Die Permeationsraten in Pneumatikzylindern werden durch die Dichtungsgeometrie (Dicke und Oberfläche), den Betriebsdruck (lineare Beziehung), die Temperatur (exponentieller Anstieg), Gaszusammensetzung (kleine Moleküle diffundieren schneller), Dichtungskompression (beeinflusst die effektive Dicke und Dichte) und Alterung (der Abbau erhöht die Permeation um 20-50% über die Lebensdauer der Dichtung) – durch die Optimierung dieser Faktoren mittels geeigneter Konstruktion und Materialauswahl können die Permeationsverluste im Vergleich zu Basiskonfigurationen um 60-80% reduziert werden.

Dichtungsgeometrie und effektive Dicke

Die Permeationsrate ist umgekehrt proportional zur Dichtungsdicke – also der Weglänge, die die Gasmoleküle zurücklegen müssen. Eine doppelt so dicke Dichtung hat eine um die Hälfte geringere Permeationsrate. Allerdings gibt es praktische Grenzen:

Dünne Dichtungen (1–2 mm Querschnitt):

- Höhere Permeationsraten

- Geringere Dichtkraft erforderlich

- Besser für Anwendungen mit geringer Reibung

- Verwendet in unseren reibungsarmen, stangenlosen Bepto-Zylindern

Dicke Dichtungen (3–5 mm Querschnitt):

- Geringere Permeationsraten

- Höhere Dichtkraft erforderlich

- Besser für längere Druckhaltung

- Verwendung in Hochdruck- und Langzeitanwendungen

Die effektive Dicke hängt auch von der Dichtungskompression ab. Eine Dichtung, die um 15–20% komprimiert ist, hat eine etwas höhere Dichte und eine geringere Permeation als dieselbe Dichtung, die nur um 5–10% komprimiert ist. Aus diesem Grund ist die richtige Gestaltung der Dichtungsnut wichtig – sie steuert die Kompression und damit die Permeationsleistung.

Auswirkungen von Druckunterschieden

Im Gegensatz zur Leckage (die einer Potenzgesetz-Beziehung folgt) ist die Permeation direkt proportional zur Druckdifferenz. Verdoppelt sich der Druck, verdoppelt sich auch die Permeationsrate. Aufgrund dieser linearen Beziehung nimmt die Permeation bei höheren Drücken zunehmend an Bedeutung.

Für einen Zylinder mit Polyurethan-Dichtungen (Permeabilität 20 cm³/(cm²·Tag·atm)):

- Bei 4 bar: 80 cm³/(cm²·Tag) Permeation

- Bei 8 bar: 160 cm³/(cm²·Tag) Permeation

- Bei 12 bar: 240 cm³/(cm²·Tag) Permeation

Aus diesem Grund empfehlen wir bei Bepto für Anwendungen über 10 bar dichtungsmaterialien mit geringer Permeabilität (HNBR oder PTFE) – die Permeationsverluste bei hohem Druck werden selbst bei Materialien mit mäßiger Permeabilität wirtschaftlich bedeutsam.

Gaszusammensetzung und Molekülgröße

Industrielle Druckluft besteht in der Regel aus 78% Stickstoff, 21% Sauerstoff und 1% anderen Gasen. Diese Komponenten diffundieren mit unterschiedlichen Geschwindigkeiten:

Relative Permeationsraten (Stickstoff = 1,0x):

- Helium: 10-20 Mal schneller

- Wasserstoff: 8-15 Mal schneller

- Sauerstoff: 1,2-1,5-mal schneller

- Stickstoff: 1,0x (Ausgangswert)

- Kohlendioxid: 0,8–1,0x

- Argon: 0,6–0,8x

Für Spezialgasanwendungen – Stickstoffüberlagerung, Inertgasbehandlung oder Wasserstoffsysteme – ist dies von entscheidender Bedeutung. Ich arbeitete mit Daniel zusammen, einem Ingenieur in einer Halbleiterfabrik in Kalifornien, der stickstoffgespülte Flaschen für kontaminationsempfindliche Prozesse verwendete. Seine Standard-NBR-Dichtungen ließen einen Stickstoffverlust von 8-10% pro Tag zu, was eine ständige Spülung erforderlich machte. Wir haben Bepto-Flaschen mit Viton-Dichtungen spezifiziert, wodurch der Stickstoffverlust auf unter 2% pro Tag reduziert und seine Stickstoffkosten um $18.000 pro Jahr gesenkt wurden. 💨

Alterung und Permeationsabbau von Dichtungen

Neue Dichtungen weisen eine optimale Durchlässigkeitsbeständigkeit auf, aber durch Alterung verschlechtert sich die Leistungsfähigkeit aufgrund verschiedener Mechanismen:

Druckverformungsrest4: Dauerhafte Verformung verringert die effektive Dichtungsdicke.

OxidationChemischer Abbau erzeugt Mikrohohlräume im Polymer.

WeichmacherverlustFlüchtige Bestandteile verdampfen, wodurch das Material spröder und poröser wird.

MikrorisseZyklische Belastung verursacht mikroskopisch kleine Oberflächenrisse.

In unseren Langzeittests bei Bepto haben wir festgestellt, dass die Permeationsraten bei Polyurethan-Dichtungen in den ersten einer Million Zyklen um 20–30% und bei NBR-Dichtungen um 30–50% ansteigen. PTFE und Viton weisen nur eine minimale Verschlechterung auf – in der Regel weniger als 10% Anstieg selbst nach 5 Millionen Zyklen.

Dieser Alterungseffekt bedeutet, dass Systeme, die für die Leistung neuer Dichtungen optimiert sind, nach und nach an Effizienz verlieren. Eine Auslegung mit einer Marge von 30-40% über den anfänglichen Permeationsraten gewährleistet eine gleichbleibende Leistung während der gesamten Lebensdauer der Dichtung.

Welche Dichtungsmaterialien minimieren die Permeation für kritische Anwendungen?

Die Auswahl optimaler Dichtungsmaterialien erfordert einen Kompromiss zwischen Permeationsleistung, mechanischen Eigenschaften, Kosten und anwendungsspezifischen Anforderungen. 🎯

Für kritische Anwendungen mit geringer Permeation bieten PTFE und gefüllte PTFE-Compounds die beste Leistung mit einer 10- bis 50-mal geringeren Permeation als Standard-Elastomere, während HNBR ein ausgezeichnetes Preis-Leistungs-Verhältnis für den allgemeinen industriellen Einsatz mit einer 2- bis 5-mal besseren Permeationsbeständigkeit als Polyurethan bietet – bei der anwendungsspezifischen Auswahl sollten der Betriebsdruck (PTFE für >12 bar), Temperaturbereich (Viton für >80 °C), chemische Belastung (FKM für Öle/Lösungsmittel) und wirtschaftliche Rechtfertigung auf der Grundlage der Luftverbrauchskosten im Vergleich zum Materialaufpreis berücksichtigt werden.

PTFE: Der Goldstandard für geringe Permeation

Reines PTFE bietet eine unübertroffene Permeationsbeständigkeit, erfordert jedoch eine sorgfältige Anwendungstechnik. PTFE ist nicht elastisch wie Gummi – es handelt sich um einen Thermoplast, der mechanische Energie (Federn oder O-Ringe) benötigt, um die Dichtkraft aufrechtzuerhalten.

Vorteile:

- Niedrigste Permeationsraten (0,5–2 cm³/(cm²·Tag·atm))

- Hervorragende chemische Beständigkeit (praktisch universell)

- Großer Temperaturbereich (-200 °C bis +260 °C)

- Sehr niedriger Reibungskoeffizient (0,05–0,10)

Beschränkungen:

- Erfordert Energizer-Elemente (erhöht die Komplexität)

- Höhere Anschaffungskosten (3-4x Standarddichtungen)

- Kann unter anhaltendem hohem Druck kaltfließen

- Erfordert präzises Nutdesign

Bei Bepto verwenden wir federgespannte PTFE-Dichtungen in unseren hochwertigen kolbenstangenlosen Zylindern für Anwendungen, die eine längere Druckhaltung, einen minimalen Luftverbrauch oder den Betrieb mit Spezialgasen erfordern. Der 3- bis 4-fache Aufpreis ist leicht zu rechtfertigen, wenn die Permeationsverluste jährlich $500-1.000 pro Zylinder überschreiten.

HNBR: Die praktische Wahl mit geringer Permeation

Hydrierter Nitrilkautschuk (HNBR) bietet einen hervorragenden Kompromiss zwischen Leistung und Kosten. Er ist chemisch ähnlich wie Standard-NBR, verfügt jedoch über gesättigte Polymerketten, die eine bessere Wärmebeständigkeit, Ozonbeständigkeit und eine deutlich geringere Permeation bieten.

Leistungsmerkmale:

- Permeation: 5–12 cm³/(cm²·Tag·atm) (2–5-mal besser als herkömmliches Polyurethan)

- Temperaturbereich: -40 °C bis +150 °C

- Ausgezeichnete Öl- und Kraftstoffbeständigkeit

- Gute mechanische Eigenschaften und Verschleißfestigkeit

- Kostenaufschlag: 1,8- bis 2,2-fache Kosten gegenüber Standarddichtungen

Für die meisten industriellen Pneumatikanwendungen, die mit 8 bis 12 bar betrieben werden, bietet HNBR den besten Gesamtwert. Wir haben HNBR für unsere Bepto-Hochdruckzylinderserie standardisiert, da es eine messbare Reduzierung des Luftverbrauchs (typischerweise 8 bis 151 TP3T) zu einem angemessenen Aufpreis bietet, der sich bei den meisten Anwendungen innerhalb von 12 bis 24 Monaten amortisiert.

Anwendungsbasierter Leitfaden zur Materialauswahl

So beraten wir Kunden bei Bepto bei der Materialauswahl:

Standard-Industriepneumatik (6–10 bar, Umgebungstemperatur):

- Erste WahlPolyurethan (AU) – gute Allround-Leistung

- Upgrade-OptionHNBR – für reduzierten Luftverbrauch

- Premium-OptionGefülltes PTFE – für kritische Anwendungen

Hochdrucksysteme (10–16 bar):

- MinimumHNBR – erforderlich für die Permeationskontrolle

- BevorzugtGefülltes PTFE – optimal für Druckhaltung

- Vermeiden: Standard-NBR oder Polyurethan (übermäßige Permeation)

Verlängerte Druckhaltung (mehr als 8 Stunden zwischen den Zyklen):

- ErforderlichPTFE oder Viton – minimieren den Druckverlust über Nacht

- AnnehmbarHNBR mit überdimensionierten Dichtungen – erhöhte Dicke reduziert die Permeation

- Inakzeptabel: NBR – verliert über Nacht 20-40% Druck

Spezialgas-Anwendungen (Stickstoff, Helium, Wasserstoff):

- ErforderlichPTFE – einziges Material mit akzeptabler Permeation für kleine Moleküle

- Alternative: Viton für Stickstoff (akzeptabel, aber nicht optimal)

- Vermeiden: Alle Standard-Elastomere (unzulässige Permeationsraten)

Wirtschaftliche Rechtfertigung für Materialien mit geringer Permeation

Die Entscheidung für eine Aufrüstung der Dichtungsmaterialien sollte auf den Gesamtbetriebskosten basieren, nicht nur auf dem Anschaffungspreis. Hier ist eine reale Berechnung, die ich für einen Kunden durchgeführt habe:

System: 50 Zylinder, 63 mm Bohrung, 8 bar Betriebsdruck, Betrieb rund um die Uhr

Kosten für Druckluft: $0,03/m³ (einschließlich Energie-, Wartungs- und Systemkosten)

Standard-Polyurethan-Dichtungen (20 cm³/(cm²·Tag·Atmosphäre)):

- Permeation pro Zylinder: ~120 cm³/Tag = 44 Liter/Jahr

- Gesamtsystem: 2.200 Liter/Jahr = $66/Jahr

- Dichtungskosten: $8/Zylinder = insgesamt $400

HNBR-Dichtungen (8 cm³/(cm²·Tag·atm)):

- Permeation pro Zylinder: ~48 cm³/Tag = 17,5 Liter/Jahr

- Gesamtsystem: 875 Liter/Jahr = $26/Jahr

- Dichtungskosten: $15/Zylinder = insgesamt $750

- Jährliche Einsparungen: $40/Jahr, Amortisationszeit: 8,75 Jahre (Grenzfall)

PTFE-Dichtungen (1,5 cm³/(cm²·Tag·atm)):

- Permeation pro Zylinder: ~9 cm³/Tag = 3,3 Liter/Jahr

- Gesamtsystem: 165 Liter/Jahr = $5/Jahr

- Dichtungskosten: $32/Zylinder = insgesamt $1.600

- Jährliche Einsparungen: $61/Jahr, Amortisationszeit: 19,7 Jahre (in diesem Fall nicht gerechtfertigt)

Diese Analyse zeigt, dass HNBR für diese Anwendung nur von marginaler Bedeutung sein könnte, während PTFE wirtschaftlich nicht gerechtfertigt ist. Wenn jedoch die Druckluftkosten höher sind ($0,05/m³ in einigen Anlagen) oder der Druck höher ist (12 bar statt 8 bar), verschiebt sich die Wirtschaftlichkeit dramatisch zugunsten von Materialien mit geringer Permeation.

Kürzlich habe ich Maria, einer Wartungsleiterin in einem Lebensmittelverarbeitungsbetrieb in Texas, dabei geholfen, diese Analyse für ihr 200-Zylinder-System durchzuführen, das mit 12 bar und Luftkosten von $0,048/m³ betrieben wird. Durch die Umstellung auf HNBR konnte sie jährlich $4.800 einsparen, wobei sich die Investition innerhalb von 6 Monaten amortisierte – ein klarer Gewinn, der auch die Laufzeit ihres Kompressors reduzierte und dessen Lebensdauer verlängerte. 📈

Prüf- und Verifizierungsmethoden

Bei der Spezifizierung von Dichtungen mit geringer Permeation sollten Sie Verifizierungsdaten anfordern. Bei Bepto stellen wir für kritische Anwendungen Permeationstestzertifikate nach standardisierten Verfahren zur Verfügung. ASTM D14345 Prüfverfahren. Der Test misst die Gasdurchlässigkeit einer Dichtungsprobe unter kontrollierten Druck-, Temperatur- und Feuchtigkeitsbedingungen.

Wichtige Testparameter, die anzugeben sind:

- Zusammensetzung des Testgases (Luft, Stickstoff oder spezifisches Gas)

- Prüfdruck (sollte Ihrem Betriebsdruck entsprechen)

- Testtemperatur (sollte Ihrem Betriebsbereich entsprechen)

- Probenstärke (sollte den tatsächlichen Dichtungsabmessungen entsprechen)

Akzeptieren Sie keine allgemeinen Materialdatenblätter – die tatsächlichen Permeationsraten können zwischen verschiedenen Formulierungen desselben Materials von verschiedenen Lieferanten um 20 bis 401 TP3T variieren. Verifizierte Testdaten stellen sicher, dass Sie die Leistung erhalten, für die Sie bezahlen.

Schlussfolgerung

Die Gasdurchlässigkeit von Dichtungsmaterialien ist eine unsichtbare, aber bedeutende Ursache für Druckluftverluste, Energieverbrauch und Betriebskosten in pneumatischen Systemen. Das Verständnis der Durchlässigkeitsmechanismen, der Unterschiede in der Materialleistung und der anwendungsspezifischen Anforderungen ermöglicht eine fundierte Materialauswahl, mit der sich Luftverluste um 60 bis 80 % reduzieren lassen und durch einen geringeren Energieverbrauch der Kompressoren und eine verbesserte Systemeffizienz ein messbarer ROI erzielt werden kann. Bei Bepto konstruieren wir unsere kolbenstangenlosen Zylinder mit durchlässigkeitsoptimierten Dichtungsmaterialien, da wir wissen, dass die langfristigen Betriebskosten den Anschaffungspreis bei weitem übersteigen – und die Rentabilität unserer Kunden von Systemen abhängt, die Jahr für Jahr eine effiziente und zuverlässige Leistung erbringen. 🌟

Häufig gestellte Fragen zur Gasdurchlässigkeit bei pneumatischen Dichtungen

F: Wie kann ich feststellen, ob mein Druckverlust auf Permeation oder mechanische Undichtigkeiten zurückzuführen ist?

Führen Sie einen kontrollierten Druckabfalltest durch: Setzen Sie den Zylinder unter Druck, isolieren Sie ihn vollständig und überwachen Sie den Druck über 24 Stunden bei konstanter Temperatur. Zeichnen Sie den Druck im Verhältnis zur Zeit auf – mechanische Leckagen erzeugen eine exponentielle Abfallkurve (schneller anfänglicher Abfall, dann Verlangsamung), während Permeation nach anfänglicher Gleichgewichtseinstellung einen linearen Abfall erzeugt. Bei Bepto empfehlen wir diese Diagnose vor dem Austausch von Dichtungen, da sie Aufschluss darüber gibt, ob eine Materialaufwertung oder ein Dichtungsaustausch die geeignete Lösung ist.

F: Kann ich die Permeation durch Erhöhung der Dichtungskompression oder durch Verwendung mehrerer Dichtungen reduzieren?

Eine erhöhte Kompression (bis zu 20-25%) verringert die Permeation geringfügig, indem sie das Material verdichtet, aber eine übermäßige Kompression (>30%) kann zu Schäden an der Dichtung führen und die Permeation durch spannungsbedingte Mikrorisse sogar erhöhen. Mehrere hintereinander angeordnete Dichtungen verringern die effektive Permeation, indem sie die Gesamtdichtungsdicke erhöhen – zwei 2-mm-Dichtungen bieten eine ähnliche Permeationsbeständigkeit wie eine 4-mm-Dichtung, allerdings mit höherer Reibung und höheren Kosten.

F: Ändern sich die Permeationsraten mit zunehmendem Verschleiß der Dichtung im Laufe der Zeit?

Ja – die Permeation steigt in der Regel um 20–50% über die Lebensdauer der Dichtung aufgrund von Druckverformungsrest (verringerte effektive Dicke), oxidativem Abbau (erhöhte Porosität) und Mikrorissen durch zyklische Beanspruchung. Dieser Abbau ist in den ersten 500.000 Zyklen am schnellsten und stabilisiert sich dann. PTFE und Viton weisen einen minimalen Abbau auf (<10% Anstieg), während NBR und Polyurethan einen deutlicheren Abbau aufweisen (30-50% Anstieg), wodurch Materialien mit geringer Permeation über eine lange Lebensdauer noch kostengünstiger werden.

F: Gibt es Beschichtungen oder Behandlungen, die die Durchlässigkeit von Standard-Dichtungsmaterialien verringern?

Oberflächenbehandlungen und Barrierebeschichtungen wurden bereits versucht, haben sich jedoch aufgrund von Verschleiß und Biegung, die die Beschichtung beschädigen, für dynamische Dichtungen als unpraktisch erwiesen. Bei statischen Dichtungen (O-Ringe in Endkappen) können dünne PTFE-Beschichtungen oder Plasmabehandlungen die Permeation um 30-50% reduzieren, aber bei dynamischen Kolben- und Stangendichtungen bleibt die Auswahl des Grundmaterials der einzige zuverlässige Ansatz zur Kontrolle der Permeation in Pneumatikzylinderanwendungen.

F: Wie rechtfertige ich die höheren Kosten für Dichtungen mit geringer Permeation gegenüber dem Management, das sich auf den Anschaffungspreis konzentriert?

Berechnen Sie die Gesamtbetriebskosten einschließlich der Druckluftkosten über die erwartete Lebensdauer der Dichtung (in der Regel 2–5 Jahre) – für einen 63-mm-Zylinder bei 10 bar mit Luftkosten von $0,03/m³ spart die Umrüstung von Polyurethan- auf HNBR-Dichtungen jährlich $15–25 pro Zylinder, wodurch sich die Materialmehrkosten innerhalb von 12–24 Monaten amortisieren. Bei Bepto bieten wir Tools zur Berechnung der Gesamtbetriebskosten, die zeigen, wie sich die Permeationsreduzierung durch geringeren Energieverbrauch des Kompressors, niedrigere Wartungskosten und eine längere Lebensdauer des Kompressors amortisiert, wodurch die Wirtschaftlichkeit für Beschaffungsentscheidungen klar und quantifizierbar wird.

-

Lernen Sie die grundlegenden mathematischen Prinzipien kennen, die die Diffusion von Gasen durch feste Materialien regeln. ↩

-

Erfahren Sie mehr über die Technologie, mit der hochfrequente Schallwellen identifiziert werden, die durch aus unter Druck stehenden Systemen entweichende Luft entstehen. ↩

-

Verstehen Sie die wissenschaftliche Formel, mit der der Einfluss der Temperatur auf chemische und physikalische Reaktionsgeschwindigkeiten berechnet wird. ↩

-

Entdecken Sie, wie sich dauerhafte Verformungen im Laufe der Zeit auf die Wirksamkeit von Dichtungen und die Gasbarriereeigenschaften auswirken. ↩

-

Überprüfen Sie die internationale Standardtestmethode zur Bestimmung der Gasdurchlässigkeit von Kunststofffolien und -platten. ↩