Ihre Produktionslinie kommt zum Stillstand, als eine weitere Magnetspule unerwartet durchbrennt – bereits der dritte Ausfall in diesem Monat. Der beißende Geruch von verbranntem Kupfer liegt in der Luft, und Ihnen wird klar, dass dies nicht nur Pech ist, sondern dass ein systematisches Problem Ihre Automatisierungskomponenten zerstört. 🔥

Ein Durchbrennen der Magnetspule ist in der Regel auf einen übermäßigen Stromfluss zurückzuführen, der durch Überspannung, Dauerbetrieb über die Auslegungsgrenzen hinaus, unzureichende Wärmeableitung oder mechanische Blockaden verursacht wird, die ein ordnungsgemäßes Schalten des Ventils verhindern und den Stromverbrauch erhöhen.

Letzte Woche untersuchte ich eine Reihe von Spulenausfällen in Roberts Automobilzulieferbetrieb in Michigan, wo innerhalb von zwei Wochen fünf Magnetventile durchgebrannt waren, was zu Ausfallzeiten und Notfallersatzteilen im Wert von über $15.000 Dollar führte.

Inhaltsübersicht

- Was sind die wichtigsten elektrischen Ursachen für einen Spulenausfall?

- Wie führen mechanische Probleme zu einem Ausfall der Spule?

- Warum beschleunigt Umweltstress die Degradation von Spulen?

- Welche vorbeugenden Maßnahmen können einen Coil-Ausfall verhindern?

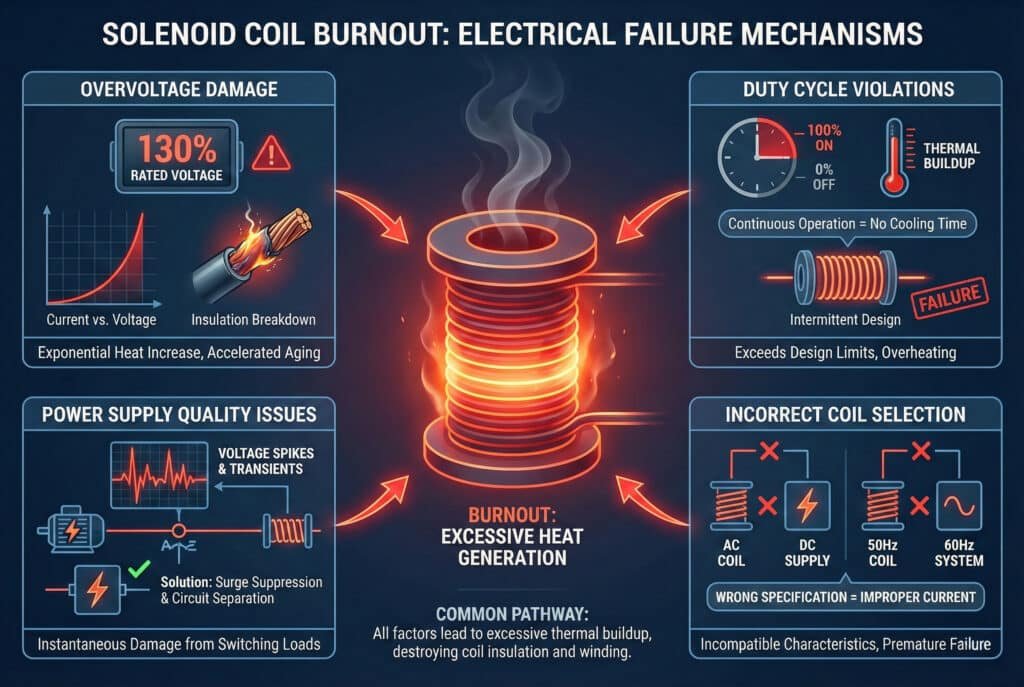

Was sind die wichtigsten elektrischen Ursachen für einen Spulenausfall?

Das Verständnis der Mechanismen elektrischer Ausfälle ist entscheidend, um ein Durchbrennen der Magnetspule zu verhindern und einen zuverlässigen Betrieb des pneumatischen Systems zu gewährleisten.

Ein Durchbrennen der elektrischen Spule tritt in erster Linie aufgrund von Überspannungsbedingungen, falschem Arbeitszyklusbetrieb, instabiler Stromversorgung und unzureichender Strombegrenzung auf, wobei in allen Fällen eine übermäßige Wärmeentwicklung die häufigste Fehlerursache ist.

Überspannungsschaden

Das Anlegen einer Spannung, die über der Nennspannung der Spule liegt, erhöht den Stromfluss exponentiell und erzeugt übermäßige Wärme, die die Isolierung der Drähte beschädigt. Selbst eine Überspannung von 15% kann die Lebensdauer der Spule um 50% durch beschleunigte thermische Alterung1.

Verstöße gegen den Arbeitszyklus

Viele Magnetspulen sind für den intermittierenden Betrieb ausgelegt (typischerweise 25% oder 50%). Arbeitszyklus2) werden jedoch kontinuierlich betrieben. Ein kontinuierlicher Betrieb ohne ausreichende Abkühlzeit führt zu einer thermischen Erwärmung, die schließlich die Spulenwicklung zerstört.

| Spannungszustand | Stromanstieg | Wärmeerzeugung | Erwartete Lebensdauer |

|---|---|---|---|

| 100%-bewertet | Normal | Basislinie | 100% |

| 110%-bewertet | 21%-Erhöhung | 46%-Anstieg | 60% |

| 120%-zertifiziert | 44%-Erhöhung | 107%-Erhöhung | 25% |

| 130%-zertifiziert | 69%-Erhöhung | 185%-Erhöhung | 10% |

Probleme mit der Stromversorgungsqualität

Spannungsspitzen, Obertöne3, und Transienten durch Schaltlasten oder schlechte Stromaufbereitung können zu sofortigen Schäden an der Spule führen. Induktiver Rückschlag4 von anderen Magnetspulen im selben Stromkreis besonders schädliche Spannungsspitzen erzeugt.

In Roberts Anlage traten beim Anlaufen der Motoren Spannungsspitzen von bis zu 150% auf, die über gemeinsam genutzte Schalttafeln in die Magnetkreise gelangten. Wir haben dieses Problem durch die Installation von Überspannungsschutzgeräten und die Trennung der pneumatischen Steuerkreise von den Hochleistungslasten gelöst. ⚡

Falsche Auswahl der Spule

Die Verwendung von Wechselstromspulen in Gleichstromversorgungen oder umgekehrt führt zu ungeeigneten Stromkennlinien, die eine Überhitzung zur Folge haben. Ebenso führt die Verwendung von 50-Hz-Spulen in 60-Hz-Systemen oder bei falschen Nennspannungen zu einem vorzeitigen Ausfall.

Wie führen mechanische Probleme zu einem Ausfall der Spule?

Mechanische Probleme, die einen ordnungsgemäßen Ventilbetrieb verhindern, zwingen die Magnetspulen zu einer höheren Belastung, wodurch übermäßige Wärme entsteht und es letztendlich zu einem elektrischen Ausfall kommt.

Mechanische Bindung, Verunreinigungen, Federermüdung und unsachgemäße Installation schaffen Bedingungen, unter denen Magnetspulen einen höheren Stromverbrauch aufrechterhalten müssen, um den Widerstand zu überwinden, was zu thermischer Überlastung und Durchbrennen der Spule führt.

Ventil klemmt und haftet

Wenn Ventilkomponenten aufgrund von Verschmutzung, Korrosion oder mechanischem Verschleiß klemmen, muss der Magnet mehr Kraft aufwenden, um das Ventil zu betätigen. Dieser erhöhte Kraftaufwand führt zu einem höheren Stromverbrauch und einer höheren Wärmeentwicklung, wodurch die Spule zerstört werden kann.

Probleme mit der Federkraft

Abgenutzte oder falsche Federn können eine übermäßige Schließkraft erzeugen, die das Magnetventil überwinden muss. Ebenso können schwache Federn ein Flattern des Ventils verursachen, was zu schnellen Ein-Aus-Zyklen führt, die durch häufiges Schalten Wärme erzeugen.

Auswirkungen der Kontamination

Schmutz, Feuchtigkeit oder chemische Verunreinigungen können dazu führen, dass Ventilkomponenten verkleben oder elektrische Leckpfade entstehen. Beide Zustände erhöhen den Stromverbrauch und die Wärmeentwicklung und beschleunigen so den Ausfall der Spule.

Vor kurzem habe ich Sarah, die eine Lebensmittelverarbeitungsanlage in Kalifornien leitet, dabei geholfen, wiederkehrende Spulenausfälle zu beheben. Durch ihre Reinigungsverfahren gelangte Feuchtigkeit in die Ventilgehäuse, was sowohl zu mechanischen Blockaden als auch zu elektrischen Leckagen führte. Nach der Umstellung auf unser IP69K5Bei den mit Bepto bewerteten Magnetventilen sank ihre Ausfallrate um 90%. 🌊

Fehler bei der Installation

Unsachgemäße Montage, falsch ausgerichtete Komponenten oder falsche Druckwerte zwingen Magnetventile dazu, außerhalb der Auslegungsparameter zu arbeiten, was die Belastung erhöht und die Lebensdauer erheblich verkürzt.

Warum beschleunigt Umweltstress die Degradation von Spulen?

Umweltfaktoren belasten Magnetspulen zusätzlich, beschleunigen den normalen Alterungsprozess und tragen zu vorzeitigem Ausfall bei.

Umweltbelastungen durch hohe Temperaturen, Feuchtigkeit, Vibrationen und chemische Einflüsse beeinträchtigen die Isolierung der Spulen, erhöhen den elektrischen Widerstand und schaffen Bedingungen, die thermische Ausfälle und elektrische Störungen beschleunigen.

Auswirkungen der Temperatur

Hohe Umgebungstemperaturen verringern die Fähigkeit der Spule, Wärme abzuleiten, während Temperaturwechsel zu Ausdehnung und Kontraktion führen, wodurch die Isolierung reißen kann. Jeder Temperaturanstieg um 10 °C halbiert in der Regel die Lebensdauer der Spule.

Luftfeuchtigkeit und Feuchtigkeit

Das Eindringen von Feuchtigkeit führt zu elektrischen Leckströmen und beschleunigt die Korrosion von Kupferwicklungen. In Umgebungen mit hoher Luftfeuchtigkeit muss besonders auf die Abdichtung und Entwässerung geachtet werden, um feuchtigkeitsbedingte Ausfälle zu vermeiden.

Schäden durch Vibrationen

Kontinuierliche Vibrationen können zu Materialermüdung der Kabel, lockeren Verbindungen und intermittierenden Kontakten führen, die Wärme und Lichtbögen erzeugen. Eine ordnungsgemäße Montage und Schwingungsisolierung sind in Umgebungen mit starken Vibrationen unerlässlich.

| Umweltfaktor | Auswirkungen auf die Lebensdauer der Spule | Strategie zur Risikominderung |

|---|---|---|

| Hohe Temperatur (>60 °C) | 50%-Reduktion pro 10 °C | Verbesserte Belüftung, Hitzeschilde |

| Hohe Luftfeuchtigkeit (>85% RH) | 30-40%-Reduktion | Bessere Abdichtung, Entwässerung |

| Kontinuierliche Vibration | 40-60% Reduzierung | Isolationshalterungen, flexible Verbindungen |

| Chemische Belastung | Variabel, schwerwiegend | Chemikalienbeständige Gehäuse |

Chemische Exposition

Aggressive Chemikalien können die Isolierung von Spulen, Drahtbeschichtungen und Gehäusematerialien angreifen. Selbst scheinbar harmlose Chemikalien können langfristige Schäden verursachen, die schließlich zu einem Ausfall führen.

Welche vorbeugenden Maßnahmen können einen Coil-Ausfall verhindern?

Die Umsetzung umfassender Präventivmaßnahmen bekämpft die Ursachen für den Ausfall von Spulen und gewährleistet einen zuverlässigen Langzeitbetrieb von Magnetventilsystemen.

Eine wirksame Verhinderung von Spulenausfällen erfordert eine ordnungsgemäße elektrische Auslegung, regelmäßige Wartung, Umweltschutz und die Auswahl hochwertiger Komponenten sowie eine systematische Überwachung, um aufkommende Probleme zu erkennen, bevor sie zu Ausfällen führen.

Entwurf elektrischer Systeme

Installieren Sie eine geeignete Spannungsregelung, einen Überspannungsschutz und eine Stromkreisisolierung, um stabile elektrische Bedingungen zu gewährleisten. Verwenden Sie Komponenten mit geeigneter Nennleistung und stellen Sie sicher, dass alle Magnetventilanwendungen mit dem richtigen Arbeitszyklus betrieben werden.

Wartungsprotokolle

Legen Sie regelmäßige Inspektionspläne fest, die Spannungsmessungen, Temperaturüberwachung und Überprüfungen der mechanischen Funktion umfassen. Die frühzeitige Erkennung sich anbahnender Probleme verhindert katastrophale Ausfälle.

Umweltkontrollen

Sorgen Sie für ausreichende Belüftung, Feuchtigkeitsschutz und Schwingungsisolierung entsprechend den tatsächlichen Betriebsbedingungen. Erwägen Sie eine Aufrüstung auf Komponenten mit höheren Nennwerten, wenn die Umgebungsbedingungen die Standardvorgaben überschreiten.

Unsere Bepto-Magnetventile verfügen über fortschrittliche Spulendesigns mit verbessertem Wärmemanagement und Umweltschutz. Wir bieten umfassenden technischen Support, um Ihnen dabei zu helfen, die Ursachen für Spulenausfälle in Ihren Anwendungen zu identifizieren und zu beseitigen. 🛡️

Auswahl hochwertiger Komponenten

Wählen Sie Magnetventile mit den für Ihre spezifische Anwendung geeigneten Nennwerten, einschließlich Spannungstoleranz, Einschaltdauer, Temperaturbereich und Umweltschutz. Die Investition in hochwertige Komponenten senkt die langfristigen Wartungskosten erheblich.

Systematische Fehleranalysen und vorbeugende Maßnahmen beseitigen Probleme mit durchgebrannten Spulen, gewährleisten einen zuverlässigen Betrieb des Pneumatiksystems und reduzieren kostspielige Ausfallzeiten und Notfallreparaturen.

Häufig gestellte Fragen zum Durchbrennen von Magnetspulen

F: Wie kann ich erkennen, ob eine Magnetspule ausfällt, bevor sie vollständig durchbrennt?

Überwachen Sie die Spulentemperatur, messen Sie den elektrischen Widerstand und achten Sie während des Betriebs auf ungewöhnliche Geräusche oder Vibrationen, da diese oft auf sich anbahnende Probleme hinweisen, bevor es zu einem vollständigen Ausfall kommt.

F: Kann ich eine durchgebrannte Magnetspule reparieren oder muss ich das gesamte Ventil austauschen?

Obwohl ein Austausch der Spule manchmal möglich ist, ist es in der Regel kostengünstiger, die gesamte Magnetspulenbaugruppe auszutauschen, um einen zuverlässigen Betrieb und einen ordnungsgemäßen Garantieschutz zu gewährleisten.

F: Was ist die häufigste Ursache für den Ausfall von Magnetspulen in industriellen Anwendungen?

Überspannungsbedingungen und Dauerbetrieb über die Auslegungsgrenzen hinaus sind die häufigsten Ursachen, oft in Verbindung mit unzureichender Wärmeableitung in geschlossenen Schaltschränken.

F: Wie oft sollte ich Magnetventile überprüfen, um einen Ausfall der Spule zu verhindern?

Monatliche Sichtprüfungen und vierteljährliche elektrische Messungen helfen dabei, Probleme frühzeitig zu erkennen. Bei kritischen Anwendungen oder rauen Umgebungen wird eine häufigere Überwachung empfohlen.

F: Verhindert die Verwendung von Magnetspulen mit höherer Nennleistung Probleme durch Durchbrennen?

Höhere Nennwerte bieten eine Sicherheitsmarge, lösen jedoch nicht die zugrunde liegenden Probleme wie Spannungsinstabilität, mechanische Bindungen oder Umweltbelastungen, die auf Systemebene angegangen werden müssen.

-

Verstehen Sie den Prozess, bei dem Hitze im Laufe der Zeit die chemische Struktur von Dämmstoffen allmählich zersetzt. ↩

-

Lernen Sie die Formel kennen, die das Verhältnis der Einschaltdauer zur Gesamtzykluszeit in elektromagnetischen Geräten darstellt. ↩

-

Lesen Sie mehr über die Verzerrung der normalen Stromwellenform, die durch nichtlineare Lasten verursacht wird. ↩

-

Untersuchen Sie das Phänomen der Spannungsspitzen, das auftritt, wenn der durch einen Induktor fließende Strom plötzlich unterbrochen wird. ↩

-

Überprüfen Sie die Schutzartnorm für Geräte, die Hochdruck- und Hochtemperatur-Reinigungen standhalten müssen. ↩