Ihr Pneumatiksystem bläst Druckluft durch schlecht installierte Steckanschlüsse ab, was Tausende von Kosten verursacht. verschwendete Energie1 Dabei wird die Systemleistung beeinträchtigt und es entstehen Sicherheitsrisiken, die den gesamten Betrieb lahmlegen können. 😰

Die Vermeidung von Pneumatiklecks erfordert eine ordnungsgemäße Installation der Steckverschraubung durch saubere Schlauchvorbereitung, korrekte Einstecktiefe, angemessene Schlauchunterstützung, geeignete Auswahl der Verschraubung für Ihre Anwendung und regelmäßige Wartungsinspektion - die Befolgung dieser bewährten Verfahren eliminiert 95% verbindungsbedingte Lecks und gewährleistet gleichzeitig zuverlässige, langlebige Pneumatikverbindungen, die die Systemeffizienz aufrechterhalten.

Kürzlich arbeitete ich mit Sarah, einer Wartungstechnikerin in einer Verpackungsanlage in Ohio, zusammen, die aufgrund von Druckluftlecks durch unsachgemäß installierte Steckanschlüsse monatlich $3.000 verlor. Nach der Einführung unseres umfassenden Installationsprotokolls gab es in ihrer Anlage innerhalb von 18 Monaten keine leckagebedingten Ausfälle mehr und die Druckluftkosten sanken um 40%.

Inhaltsübersicht

- Was sind die wichtigsten Schritte für eine leckagefreie Installation von Steckfittingen?

- Wie wählen Sie die richtige Steckverschraubung für Ihre spezifische Anwendung?

- Welche häufigen Installationsfehler verursachen die meisten Pneumatiklecks?

- Welche Wartungspraktiken sorgen dafür, dass Steckverbindungen langfristig leckagefrei bleiben?

Was sind die wichtigsten Schritte für eine leckagefreie Installation von Steckfittingen?

Eine ordnungsgemäße Installationstechnik ist die Grundlage für zuverlässige, leckagefreie pneumatische Verbindungen, die unter Druck beständig funktionieren.

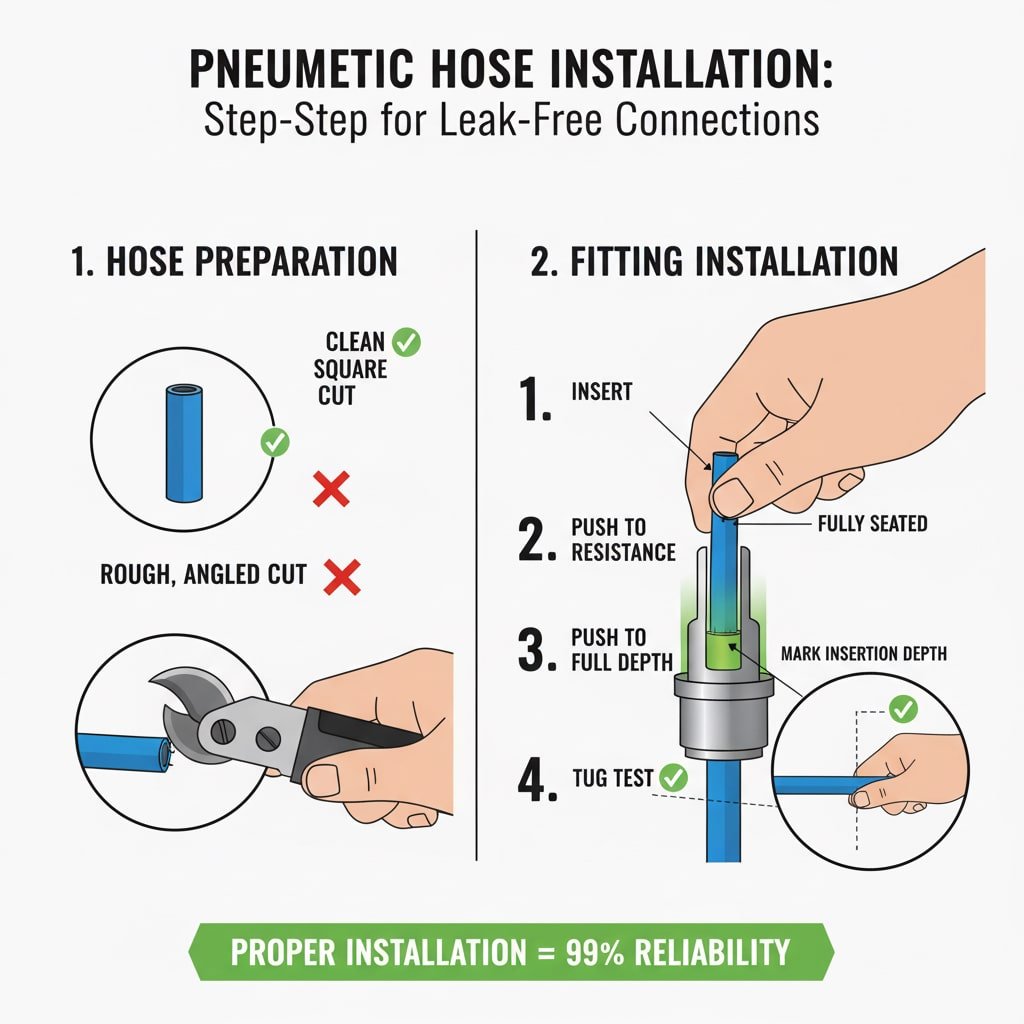

Zu den entscheidenden Installationsschritten gehören saubere, rechtwinklige Schlauchschnitte mit den richtigen Werkzeugen, das Einführen der Schläuche bis zur vollen Tiefe, bis ein Widerstand zu spüren ist, das Bereitstellen einer angemessenen Zugentlastung2Die Verwendung kompatibler Schlauchmaterialien und die Durchführung von Drucktests bei 1,5-fachem Arbeitsdruck - diese Schritte gewährleisten einen optimalen Dichtungseingriff, verhindern vorzeitigen Verschleiß und erreichen eine Zuverlässigkeit der Verbindung, die bei ordnungsgemäßer Ausführung 99% übertrifft.

Grundlagen der Schlauchaufbereitung

Wesentliche Schneidetechniken:

- Saubere Schnitte: Verwenden Sie scharfe pneumatische Schlauchschneider, niemals Messer oder Scheren

- Quadratische Enden: Senkrechte Schnitte zur Vermeidung von Dichtungsbypass

- Glatte Oberfläche: Entfernen Sie Grate und raue Kanten, die Dichtungen beschädigen

- Richtige Länge: Berücksichtigung der vollen Einstecktiefe plus Arbeitslänge

Checkliste für die Qualitätskontrolle:

- ✅ Der Schnitt ist perfekt quadratisch und sauber

- ✅ Keine sichtbaren Grate oder Schäden

- ✅ Schlauchende ist frei von Verunreinigungen

- ✅ Geeignetes Schlauchmaterial für die Anwendung

Schritte des Installationsprozesses

Schritt-für-Schritt-Installationsprotokoll:

| Schritt | Aktion | Kritischer Punkt | Häufiger Fehler |

|---|---|---|---|

| 1 | Beschlag prüfen | Auf Beschädigung oder Verschmutzung prüfen | Verwendung beschädigter Armaturen |

| 2 | Schlauch vorbereiten | Sauberer, quadratischer Schnitt | Schräge oder grobe Schnitte |

| 3 | Vollständig einfügen | Drücken, bis Widerstand spürbar ist | Teilweise Einfügung |

| 4 | Weiter schieben | Unten im passenden Körper | Stoppen beim ersten Widerstand |

| 5 | Schleppertest | Überprüfung der sicheren Verbindung | Überspringen der Überprüfung |

| 6 | Tiefe markieren | Referenz für zukünftige Inspektionen | Kein Einfügehinweis |

Druckprüfung und Validierung

Anforderungen an das Testprotokoll:

- Anfangsdruck: 1,5-facher Arbeitsdruck für 5 Minuten

- Lecksuche: Elektronischer Detektor oder Seifenlösung

- Zugtest: Prüfen Sie die Festigkeit der mechanischen Verbindung

- Dokumentation: Testergebnisse und Datum aufzeichnen

Kriterien für die Akzeptanz:

- Keine nachweisbaren Lecks bei Prüfdruck

- Keine Schlauchbewegung beim Pull-Test

- Richtige Einstecktiefe gepflegt

- Sauber, unbeschädigt Erscheinungsbild der Verbindung

Wie wählen Sie die richtige Steckverschraubung für Ihre spezifische Anwendung?

Die Wahl der richtigen Steckverbindung gewährleistet eine optimale Leistung und verhindert Lecks, die durch inkompatible Komponenten verursacht werden.

Wählen Sie die Steckverschraubungen auf der Grundlage der Kompatibilität des Schlauchmaterials (Polyurethan eignet sich am besten), der Druckanforderungen, des Temperaturbereichs, der benötigten Verbindungsart und der Umgebungsbedingungen aus - die richtige Auswahl verhindert eine Verschlechterung der Dichtung, gewährleistet eine ausreichende Griffigkeit und bietet eine zuverlässige Lebensdauer von mehr als 5 Jahren in typischen industriellen Anwendungen.

Matrix der Materialverträglichkeit

Leistung des Schlauchmaterials:

| Schlauch Typ | Kompatibilität | Griffstärke | Siegel Qualität | Empfohlene Verwendung |

|---|---|---|---|---|

| Polyurethan (PU)3 | Ausgezeichnet | 90-95% | Überlegene | Hochdrucksysteme |

| Nylon (PA) | Gut | 85-90% | Gut | Allgemeine Anwendungen |

| Gummi (NBR) | Messe | 70-80% | Messe | Nur Niederdruck |

| PVC | Schlecht | 60-70% | Schlecht | Nicht empfohlen |

Überlegungen zu Druck und Temperatur

Bewertungsanforderungen:

- Arbeitsdruck: Der Nennwert des Fittings muss den Systemdruck um 25% übersteigen.

- Temperaturbereich: Berücksichtigen Sie sowohl Umgebungs- als auch Prozesstemperaturen

- Druckzyklus: Berücksichtigung von dynamischen Belastungseffekten

- Sicherheitsfaktor: Mindestens 4:1 Verhältnis von Berst- zu Arbeitsdruck4

Umweltfaktoren:

- Chemische Belastung: Sicherstellung der Kompatibilität von Dichtungen mit Prozessflüssigkeiten

- UV-Beständigkeit: Erforderlich für Installationen im Freien

- Vibrationsfestigkeit: Kritisch für mobile Geräte

- Temperaturwechsel: Ausdehnungs-/Kontraktionswirkungen auf Dichtungen

Bepto-Steckfitting-Lösungen

Unsere kolbenstangenlosen Zylindersysteme:

Wir bieten hochwertige Steckanschlüsse, die speziell für unsere kolbenstangenlosen Zylinder entwickelt wurden:

- Druckstufen: Bis zu 300 PSI Arbeitsdruck

- Temperaturbereich: Betriebsfähigkeit von -40°F bis 200°F

- Materialoptionen: Gehäuse aus Messing, rostfreiem Stahl und Verbundwerkstoffen

- Größenbereich: Kompatibilität mit Rohren von 4 mm bis 16 mm

- Qualitätssicherung: 100% vor dem Versand druckgeprüft

Welche häufigen Installationsfehler verursachen die meisten Pneumatiklecks?

Das Verstehen und Vermeiden von häufigen Installationsfehlern verhindert die meisten Ausfälle und Undichtigkeiten von Steckverbindungen.

Zu den häufigsten Fehlern bei der Installation, die zu Leckagen führen, gehören das unvollständige Einführen von Schläuchen (was 40% der Ausfälle verursacht), die Verwendung beschädigter oder verunreinigter Schlauchenden, die falsche Auswahl des Schlauchmaterials, eine unzureichende Zugentlastung und das Auslassen von Druckprüfungen - die Vermeidung dieser Fehler durch eine angemessene Schulung und Qualitätskontrolle verhindert 90% der vorzeitigen Verbindungsausfälle.

Wichtigste Fehler bei der Installation

Analyse von kritischen Fehlern:

| Fehlerart | Frequenz | Leckage-Risiko | Prävention Methode |

|---|---|---|---|

| Unvollständige Einfügung | 40% | Hoch | Richtige Ausbildung, Tiefenmarkierung |

| Beschädigte Schlauchenden | 25% | Hoch | Qualitätsschneidewerkzeuge |

| Falsches Schlauchmaterial | 15% | Mittel | Tabelle zur Materialverträglichkeit |

| Keine Zugentlastung | 12% | Mittel | Korrekter Einbau der Stützen |

| Kontaminierte Verbindungen | 8% | Niedrig | Saubere Montageverfahren |

Unvollständige Einfügung Probleme

Probleme mit der Einschubtiefe:

- Teilweises Engagement: Dichtung nicht vollständig komprimiert

- Schwache Verbindung: Verminderte Griffstärke

- Druckempfindlichkeit: Lecks entstehen unter Last

- Progressives Versagen: Verbindung lockert sich mit der Zeit

Präventionsstrategien:

- Ausbildungsschwerpunkt: Lehren Sie "Drücken bis zum Widerstand, dann mehr drücken".

- Visuelle Indikatoren: Beschläge mit Einstecktiefenfenster verwenden

- Qualitätskontrolle: Vorgeschriebene Schlepperprüfung nach der Installation

- Dokumentation: Markieren Sie die richtige Einstecktiefe als Referenz

Prävention von Schäden am Schlauchende

Anforderungen an das Schneidwerkzeug:

- Scharfe Klingen: Regelmäßiger Austausch der Schneidwerkzeuge

- Richtige Technik: Einzelne, saubere Schnittbewegung

- Entgraten: Entfernen Sie alle Schneide-Artefakte

- Inspektion: Visuelle Überprüfung vor dem Einbau

Michael, ein Werksingenieur in einem Automobilwerk in Michigan, hatte monatlich 15-20 Leckagen zu beklagen, die auf schlechte Schneidverfahren zurückzuführen waren. Nachdem er die von uns empfohlenen Schneidverfahren und Werkzeuge eingeführt hatte:

- Reduzierte Ausfälle auf weniger als 2 pro Monat

- Eliminiert Notfallreparaturen am Wochenende

- Eingespart $45.000 jährlich an Wartungskosten

- Verbessert Zuverlässigkeit des Gesamtsystems durch 85%

Welche Wartungspraktiken sorgen dafür, dass Steckverbindungen langfristig leckagefrei bleiben?

Regelmäßige Wartung und Inspektion stellen sicher, dass die Steckverschraubungen während ihrer gesamten Lebensdauer leckagefrei funktionieren.

Zu einer effektiven Wartung gehören monatliche Sichtkontrollen auf Lecks und Schäden, vierteljährliche Drucktests kritischer Verbindungen, jährlicher Austausch von Hochzyklus-Armaturen, ordnungsgemäße Dokumentation aller Wartungsaktivitäten und sofortiger Austausch aller gefährdeten Verbindungen - diese Praktiken verlängern die Lebensdauer der Armaturen um das 3-5-fache über die üblichen Wartungsintervalle hinaus und verhindern gleichzeitig kostspielige Notausfälle.

Zeitplan und Verfahren für Inspektionen

Häufigkeit der Wartung:

- Täglich: Sichtprüfung bei Routinearbeiten

- Wöchentlich: Systematische Lecksuche in kritischen Schaltkreisen

- Monatlich: Detaillierte Prüfung mit Dokumentation

- Vierteljährlich: Druckprüfung und Anschlussprüfung

- Jährlich: Vorbeugender Austausch von Verschleißteilen

Methoden zur Lecksuche

Erkennungstechniken:

- Elektronische Detektoren: Höchst empfindlich und genau

- Seifenlösung: Kostengünstig für Routinekontrollen

- Erkennung mit Ultraschall5: Effektiv in lauten Umgebungen

- Drucküberwachung: Systemweite Leckagebewertung

Anforderungen an die Dokumentation:

- Ort des Lecks: Präzise Identifizierung und Kennzeichnung

- Bewertung des Schweregrads: Quantifizierung der Leckrate und der Auswirkungen

- Abhilfemaßnahmen: Reparatur oder Austausch durchgeführt

- Folgetests: Überprüfung der Wirksamkeit der Reparatur

Präventive Ersetzungsstrategie

Kriterien für die Ersetzung:

- High-Cycle-Verbindungen: Jährlich austauschen

- Kritische Anwendungen: Vorbeugender Austausch bei Lebensdauer des 80%

- Umweltexposition: Häufigerer Austausch unter rauen Bedingungen

- Verschlechterung der Leistung: Bei den ersten Anzeichen von Leckagen austauschen

Bepto Maintenance Support:

Wir bieten eine umfassende Wartungsunterstützung für unsere pneumatischen Systeme:

- Ausbildung in der Instandhaltung: Richtige Techniken für Inspektion und Austausch

- Ersatzteile: Vollständiger Bestand an Steckfittings und Komponenten

- Technische Unterstützung: Fachkundige Anleitung zur Fehlersuche und Optimierung

- Dokumentationssysteme: Tools zur Verfolgung und Planung von Wartungsarbeiten

Regelmäßige Wartung ist die beste Investition in die Zuverlässigkeit des Pneumatiksystems - ein paar Minuten Inspektion verhindern stundenlange Notreparaturen! 🔧

Schlussfolgerung

Eine ordnungsgemäße Installation und Wartung von Steckverschraubungen verhindert kostspielige pneumatische Leckagen - investieren Sie in Schulungen und Qualitätspraktiken, um einen zuverlässigen, effizienten Systembetrieb zu gewährleisten. ⚙️

Häufig gestellte Fragen zur Installation von Steckverschraubungen und zur Vermeidung von Leckagen

F: Wie tief muss ich den Schlauch in eine Steckverbindung einführen?

Führen Sie den Schlauch ein, bis Sie einen Widerstand spüren, und schieben Sie ihn dann weiter, bis er vollständig im Verschraubungskörper sitzt - ein unvollständiges Einführen ist die Hauptursache für undichte Steckverbindungen und Verbindungsfehler.

F: Kann ich Steckanschlüsse wiederverwenden, nachdem ich den Schlauch entfernt habe?

Die Wiederverwendung von Steckanschlüssen ist zwar technisch möglich, erhöht aber das Leckagerisiko aufgrund von Dichtungsverschleiß und Verschmutzung erheblich. Wir empfehlen daher, für kritische Anwendungen neue Anschlüsse zu verwenden, um zuverlässige Verbindungen zu gewährleisten.

F: Wie lassen sich kleine pneumatische Lecks in Push-in-Verbindungen am besten erkennen?

Elektronische Ultraschall-Lecksuchgeräte bieten die genaueste Erkennung, aber eine Seifenlösung, die während der Druckprüfung auf die Verbindungen aufgetragen wird, ist kostengünstig und zuverlässig für routinemäßige Wartungsinspektionen.

F: Wie oft sollte ich Steckverschraubungen in Hochzyklusanwendungen ersetzen?

Tauschen Sie Steckverschraubungen bei Anwendungen mit hohen Zyklen (>100.000 Zyklen/Jahr) oder bei Anzeichen von Leckagen jährlich aus, da ein vorbeugender Austausch weitaus weniger kostet als Notreparaturen und Systemausfallzeiten.

F: Warum sind meine Steckanschlüsse nur unter hohem Druck undicht?

Hochdrucklecks deuten in der Regel auf eine unvollständige Schlaucheinführung oder beschädigte Schlauchenden hin, die eine Umgehung der Dichtung ermöglichen. Achten Sie auf eine vollständige Einführtiefe und verwenden Sie geeignete Schneidewerkzeuge, um saubere, rechtwinklige Schlauchenden für eine zuverlässige Abdichtung herzustellen.

-

Greifen Sie auf Branchenberichte und Daten darüber zu, wie viel Energie jährlich durch Druckluftlecks in Industriesystemen verloren geht. ↩

-

Lernen Sie die technischen Prinzipien kennen, die hinter der richtigen Zugentlastung für Rohre stehen, um mechanische Belastungen und Verbindungsfehler zu vermeiden. ↩

-

Informieren Sie sich über die technischen Spezifikationen und Leistungsmerkmale von Polyurethan (PU)-Schläuchen für pneumatische Anwendungen. ↩

-

Verstehen Sie den technischen Sicherheitsstandard, der das erforderliche Verhältnis zwischen dem Berstdruck eines Bauteils und seinem normalen Betriebsdruck definiert. ↩

-

Erfahren Sie, welche Technologie hinter Ultraschalldetektoren steckt und wie sie den von Gaslecks erzeugten Hochfrequenzschall erkennen. ↩