Einführung

Ihre hochwertigen FKM-Dichtungen versagen vorzeitig, und Sie können sich den Grund dafür nicht erklären. 🔍 Die Dichtungen sehen aufgequollen und weich aus und verlieren innerhalb weniger Monate ihre Dichtkraft, anstatt jahrelang zu halten. Der Grund dafür sind nicht defekte Dichtungen, sondern chemische Unverträglichkeiten zwischen Ihren Fluorelastomer1 Dichtungen und das synthetische Kompressoröl, das Ihr pneumatisches System schmiert.

Die Quellraten von FKM (Fluorelastomer) in synthetischen Kompressorölen variieren je nach Ölchemie erheblich, wobei Polyalphaolefin (PAO)2 Öle, die eine Volumenausdehnung von 2-8% verursachen (akzeptabel), Polyalkylenglykol (PAG)-Öle, die eine Ausdehnung von 8-15% verursachen (grenzwertig), und bestimmte synthetische Öle auf Esterbasis, die eine Ausdehnung von 15-30% verursachen (inakzeptabel), wodurch die Dichtungsgeometrie und die Dichtkraft zerstört werden. Materialverträglichkeitsprüfung gemäß ASTM D4713 ist unerlässlich, bevor FKM-Dichtungen in ölgeschmierten pneumatischen Systemen spezifiziert werden, da übermäßiges Quellen zu einer Extrusion der Dichtung, einer verminderten Kompression und einem vorzeitigen Ausfall führt, unabhängig von der Qualität der Dichtung.

Letzten Monat erhielt ich einen beunruhigenden Anruf von David, einem Zuverlässigkeitsingenieur bei einem Automobilzulieferer in Michigan. Sein Werk hatte kürzlich auf ein neues synthetisches Kompressoröl umgestellt, um die Energieeffizienz zu verbessern und die Wartungsintervalle zu verlängern. Innerhalb von sechs Monaten begannen die FKM-Dichtungen in ihren pneumatischen kolbenlosen Zylindern zehnmal häufiger als normal zu versagen. Die Dichtungen verschlissen nicht – sie schwollen so stark an, dass sie ihre Kompression verloren und aus ihren Nuten herausquollen. Wir testeten sein neues Öl mit unseren Dichtungsmischungen und stellten eine Volumenausdehnung von 18-22% fest – weit über dem Maximum von 10% für eine zuverlässige Abdichtung. Wir haben sein System mit hydrierten Nitril-Dichtungen (HNBR) neu formuliert, die mit seiner Ölchemie kompatibel sind, und jetzt hat er wieder eine normale Dichtungslebensdauer von 3-5 Jahren.

Inhaltsübersicht

- Warum quillt FKM in synthetischen Ölen auf und was ist akzeptabel?

- Welche synthetischen Ölsorten verursachen die stärkste FKM-Quellung?

- Wie können Sie die Materialverträglichkeit vor einem Systemausfall testen?

- Welche alternativen Dichtungsmaterialien eignen sich besser für problematische Öle?

Warum quillt FKM in synthetischen Ölen auf und was ist akzeptabel?

Seal Swell ist nicht immer schlecht – aber zu viel davon beeinträchtigt die Leistung. 📊

FKM-Quellung tritt auf, wenn synthetische Ölmoleküle in die Polymermatrix eindringen, die Polymerketten auseinander drücken und das Materialvolumen vergrößern. Eine kontrollierte Quellung von 2-10% ist akzeptabel und kann die Dichtwirkung durch Aufrechterhaltung des Anpressdrucks sogar verbessern, aber eine Quellung von mehr als 15% führt zu Maßveränderungen und einer Verringerung der Härte (20-30 Ufer A4 Verlust), Rückgang Druckverformungsrest5 Widerstand und mögliche Extrusion der Dichtung aus den Nuten. Die Quellrate hängt vom Fluorgehalt des FKM (höherer Fluorgehalt = besserer Widerstand), der Polarität des Öls (polare Öle verursachen eine stärkere Quellung), der Temperatur (jeder Anstieg um 10 °C verdoppelt die Penetrationsrate) und der Einwirkzeit ab (Gleichgewicht wird nach 72 bis 168 Stunden bei Betriebstemperatur erreicht).

Der Schwellungsmechanismus

Auf molekularer Ebene sind Elastomere Netzwerke aus langen Polymerketten, die durch Vernetzungen miteinander verbunden sind. Bei Kontakt mit Ölen können kleine Ölmoleküle zwischen die Polymerketten eindringen. Ist das Öl chemisch ähnlich wie das Polymer (kompatibel), tritt nur eine minimale Penetration auf. Ist das Öl chemisch unterschiedlich, kann sich jedoch in der Polymermatrix auflösen, kommt es zu einer erheblichen Quellung.

FKM-Polymere (Fluorelastomere) enthalten Fluoratome, die sie gegen die meisten Erdölöle beständig machen. Synthetische Öle mit unterschiedlichen chemischen Strukturen können jedoch unterschiedlich mit dem fluorierten Polymergerüst interagieren.

Akzeptable vs. problematische Schwankungsbereiche

| Lautstärkesteigerung % | Härteänderung | Auswirkungen auf die Leistung | Dichtungszuverlässigkeit | Erforderliche Maßnahmen |

|---|---|---|---|---|

| 0-5% | 0–5 Shore A | Minimal, kann die Abdichtung verbessern | Ausgezeichnet | Keine – ideale Kompatibilität |

| 5-10% | 5–10 Shore A | Geringfügige Maßänderung | Gut | Während des Betriebs überwachen |

| 10-15% | 10–20 Shore A | Spürbare Erweichung | Marginal | Alternative Materialien in Betracht ziehen |

| 15-25% | 20-30 Shore A | Erhebliche Verzerrung | Schlecht | Dichtungsmaterial sofort austauschen |

| >25% | >30 Shore A | Starke Verschlechterung | Inakzeptabel | Völlige Unvereinbarkeit |

Temperaturbeschleunigung

Die Quellraten steigen exponentiell mit der Temperatur. Eine Dichtung, die bei 23 °C eine Quellung von 8% aufweist, kann bei 80 °C in demselben Öl eine Quellung von 15-18% aufweisen. Aus diesem Grund müssen Kompatibilitätstests bei tatsächlichen Betriebstemperaturen und nicht nur bei Raumtemperatur durchgeführt werden.

Auswirkung der Temperatur auf die Quellrate:

- 23 °C (Raumtemperatur): Basis-Quellrate

- 40 °C: 1,5-2-fache Basislinie

- 60 °C: 2,5-3-fache Ausgangsbasis

- 80 °C: 4-5-fache Basislinie

- 100 °C: 6-8-fache Basislinie

Folgen in der realen Welt

Bei Bepto haben wir Hunderte von defekten Dichtungen aus ölgeschmierten Pneumatiksystemen analysiert. Übermäßiges Aufquellen führt zu vorhersehbaren Ausfallarten:

Dichtungsextrusion: Geschwollene Dichtungen werden zu groß für ihre Nuten und drängen sich in Spaltmaße hinein, was zu Rissen und schnellem Versagen führt.

Verlust der KompressionWenn Dichtungen aufquellen und weich werden, verlieren sie die Kompressionskraft, die erforderlich ist, um den Anpressdruck gegen die Dichtflächen aufrechtzuerhalten.

Permanente Einstellung: Geschwollene Dichtungen entwickeln eine dauerhafte Verformung und kehren auch nach Beendigung der Ölexposition nicht zu ihren ursprünglichen Abmessungen zurück.

Beschleunigter Verschleiß: Weiches Dichtungsmaterial nutzt sich unter Reibung schneller ab, wodurch sich die Lebensdauer um 60-80% verringert.

Welche synthetischen Ölsorten verursachen die stärkste FKM-Quellung?

Nicht alle synthetischen Öle sind hinsichtlich ihrer FKM-Kompatibilität gleich. 🧪

Synthetische Polyalphaolefin-Öle (PAO) verursachen aufgrund ihrer mineralölähnlichen Kohlenwasserstoffstruktur nur eine minimale Quellung von FKM (typischerweise 2–61 TP3T) und sind daher die sicherste Wahl für FKM-Dichtungen. Polyalkylenglykol-Öle (PAG) verursachen eine mäßige Quellung (8–151 TP3T) und erfordern sorgfältige Tests. Synthetische Öle auf Esterbasis, darunter Diester, Polyolester und Phosphatester, verursachen eine starke Quellung von FKM (15-35%) und sind im Allgemeinen nicht kompatibel. Ölzusatzpakete, die polare Verbindungen enthalten, können die Quellung um weitere 3-8% über die Auswirkungen des Grundöls hinaus erhöhen, sodass eine tatsächliche Kompatibilitätsprüfung mit dem vollständig formulierten Öl unerlässlich ist.

Vergleich der Chemie synthetischer Öle

| Ölart | Chemische Struktur | Typische FKM-Quellung bei 100 °C | Kompatibilitätsbewertung | Gemeinsame Anwendungen |

|---|---|---|---|---|

| Mineralöl | Kohlenwasserstoffe aus Erdöl | 2-5% | Ausgezeichnet | Allgemeine Industrie |

| PAO (Polyalphaolefin) | Synthetische Kohlenwasserstoffe | 3-7% | Ausgezeichnet | Hochleistungskompressoren |

| PAG (Polyalkylenglykol) | Etherverknüpfte Glykole | 10-18% | Befriedigend-Mangelhaft | Kühlung, einige Kompressoren |

| Diester | Organische Ester | 18-28% | Schlecht | Luftfahrt, Hochtemperaturanwendungen |

| Polyolester | Komplexe Ester | 20-35% | Sehr Schlecht | Turbinenöle, Kältetechnik |

| Silikon | Polysiloxane | 5-12% | Gut-Befriedigend | Lebensmitteltauglich, extreme Temperaturen |

| Phosphatester | Organophosphate | 25-40% | Inakzeptabel | Feuerbeständige Hydraulik |

Warum PAO-Öle am besten wirken

PAO-Synthetiköle werden durch Polymerisation von Alpha-Olefinen (Ethylenderivaten) zu größeren Kohlenwasserstoffmolekülen hergestellt. Die resultierende Struktur ist chemisch ähnlich wie Mineralöl – nur gleichmäßiger und reiner. Diese Ähnlichkeit bedeutet, dass PAO-Öle ähnlich wie Mineralöle mit FKM interagieren und nur minimale Quellung verursachen.

Ich habe mit Rebecca zusammengearbeitet, einer Anlageningenieurin in einem Lebensmittelverarbeitungsbetrieb in Kalifornien. Für ihren Betrieb benötigte sie synthetische Kompressorenöle aufgrund ihrer hervorragenden Oxidationsstabilität und verlängerten Wechselintervalle. Aufgrund seiner ausgezeichneten Eigenschaften bei hohen Temperaturen entschied sie sich zunächst für ein synthetisches Polyolester. Innerhalb von acht Monaten versagten jedoch alle FKM-Dichtungen in ihrem gesamten Pneumatiksystem.

Wir haben ihr Öl mit Standard-FKM-Verbindungen verglichen und bei ihrer Betriebstemperatur von 70 °C eine Volumenausdehnung von 24-28% gemessen – völlig unverträglich. Wir empfahlen den Wechsel zu einem lebensmitteltauglichen PAO-Synthetiköl mit ähnlichen Leistungsmerkmalen. Nach dem Ölwechsel und dem Austausch der Dichtung läuft ihr System seit mehr als drei Jahren ohne dichtungsbedingte Ausfälle.

Das Problem mit dem Zusatzpaket

Die Kompatibilität mit dem Grundöl ist nur ein Teil der Gleichung. Moderne Kompressoröle enthalten 5-15%-Additivpakete, darunter:

- Antioxidantien: In der Regel kompatibel mit FKM

- VerschleißschutzadditiveZinkdialkyldithiophosphat (ZDDP) kann die Quellung um 2-5% erhöhen.

- Waschmittel: Calcium- oder Magnesiumsulfonate, mäßige Quellungszunahme

- DispergiermittelPolyisobutylen-Succinimide können die Quellfähigkeit erheblich steigern.

- Pourpoint-SenkerVariable Kompatibilität

- Schaumhemmer: In der Regel auf Silikonbasis, minimale Auswirkungen

Aus diesem Grund kann die Kompatibilität nicht allein anhand des Grundöltyps vorhergesagt werden – es muss das vollständig formulierte Öl getestet werden.

Regionale und markenspezifische Unterschiede

Selbst Öle, die unter dem gleichen generischen Namen (z. B. “PAO-Synthetiköl für Kompressoren”) vermarktet werden, können je nach Hersteller oder Region unterschiedliche Zusammensetzungen aufweisen. Europäische, asiatische und nordamerikanische Ölzusammensetzungen unterscheiden sich häufig in ihrer Additivchemie, um den lokalen Vorschriften und Leistungsstandards zu entsprechen.

Bei Bepto unterhalten wir eine Datenbank mit Kompatibilitätstests für über 150 gängige Kompressoröle von weltweit führenden Herstellern. Wenn Kunden ihre Ölmarke und -sorte angeben, können wir oft sofort Kompatibilitätsempfehlungen für unsere Dichtungsmaterialien geben.

Wie können Sie die Materialverträglichkeit vor einem Systemausfall testen?

Prävention erfordert Tests, nicht Vermutungen. 🔬

Die Materialverträglichkeitsprüfung gemäß ASTM D471 umfasst das Eintauchen von Dichtungsproben in das tatsächliche Kompressoröl bei maximaler Betriebstemperatur für mindestens 70 Stunden, gefolgt von der Messung der Volumenausdehnung, der Härteänderung und der Zugfestigkeitserhaltung. Professionelle Tests kosten $200-500 pro Öl-/Materialkombination, verhindern jedoch Systemausfälle und Ausfallzeiten im Wert von $10.000-50.000+. Einfache Feldtests können durchgeführt werden, indem Ersatzdichtungen 168 Stunden lang in erhitzte Ölproben getaucht und die Dimensionsänderungen gemessen werden. Für kritische Anwendungen liefern Labortests jedoch genauere und rechtlich besser vertretbare Ergebnisse.

ASTM D471 Standardprüfverfahren

Der branchenübliche Kompatibilitätstest folgt diesem Protokoll:

1. Probenvorbereitung

- Standardisierte Testproben aus Dichtungsmaterial ausschneiden

- Anfängliche Abmessungen, Gewicht und Härte messen

- Grundlegende Eigenschaften aufzeichnen

2. Eintauchprüfung

- Tauchen Sie die Proben bei maximaler Betriebstemperatur in das Testöl ein.

- Standarddauer: mindestens 70 Stunden (vorzugsweise 168 Stunden)

- Temperatur während des gesamten Tests bei ±2 °C halten

3. Messungen nach dem Eintauchen

- Proben entfernen, Oberflächenöl abtupfen

- Innerhalb von 30 Minuten nach Entnahme messen

- Änderung des Volumens, des Gewichts und der Härte aufzeichnen

- Optional: Zugfestigkeit, Dehnungsprüfung

4. Interpretation der Ergebnisse

- Volumenausdehnungsprozentsatz berechnen

- Härteänderung beurteilen (Shore-A-Härteprüfer)

- Physikalischen Zustand bewerten (Risse, Erweichung, Klebrigkeit)

Feldversuche Alternative

Für Kunden, die schnelle Antworten ohne Laborkosten benötigen, empfehlen wir diesen vereinfachten Feldtest:

Benötigte Materialien:

- 3-5 Ersatzdichtungen für jedes zu prüfende Material

- Probe des tatsächlichen Kompressoröls (mindestens 500 ml)

- Wärmequelle zur Aufrechterhaltung der Testtemperatur (Ofen, Heizplatte mit Temperaturregelung)

- Glasbehälter mit Deckel

- Messschieber oder Mikrometer

- Härteprüfer (Shore-A-Härteprüfer)

Vorgehensweise:

- Die ursprünglichen Abmessungen und die Härte der Dichtung messen und aufzeichnen.

- Tauchen Sie die Dichtungen 168 Stunden (1 Woche) lang in erhitztes Öl.

- Entfernen, trocken tupfen und sofort Abmessungen und Härte messen.

- Prozentuale Veränderung berechnen

Kriterien für die Akzeptanz:

- Lautstärkeschwankung <10%: Akzeptabel

- Härteverlust <10 Shore A: Akzeptabel

- Keine sichtbaren Risse, Klebrigkeit oder starke Erweichung

Wann sollten Tests durchgeführt werden?

Vor dem Systemdesign: Testen Sie alle in Frage kommenden Dichtungsmaterialien während der Konstruktionsphase mit den angegebenen Ölen.

Nach dem Ölwechsel: Bei jedem Wechsel der Kompressorölmarke oder des Kompressoröltyps muss die Kompatibilität erneut geprüft werden, auch wenn das neue Öl “gleichwertig” ist.”

Nach Versiegelungsfehlern: Bei unerklärlichen Dichtungsausfällen sollten Sie Ölproben aus der Praxis untersuchen – Ölzerfall oder Verunreinigungen können die Kompatibilität im Laufe der Zeit verändern.

Neue LieferantenqualifizierungBei der Qualifizierung neuer Dichtungslieferanten ist zu überprüfen, ob deren Materialien die Kompatibilitätsanforderungen für Ihre spezifischen Öle erfüllen.

Bei Bepto bieten wir Kunden, die unsere kolbenstangenlosen Zylinder in ölgeschmierten Systemen einsetzen, kostenlose Kompatibilitätstests an. Senden Sie uns Ihre Ölprobe und Anwendungsdetails zu, und wir testen sie anhand unserer Dichtungsmischungen und erstellen innerhalb von zwei Wochen einen detaillierten Kompatibilitätsbericht.

Welche alternativen Dichtungsmaterialien eignen sich besser für problematische Öle?

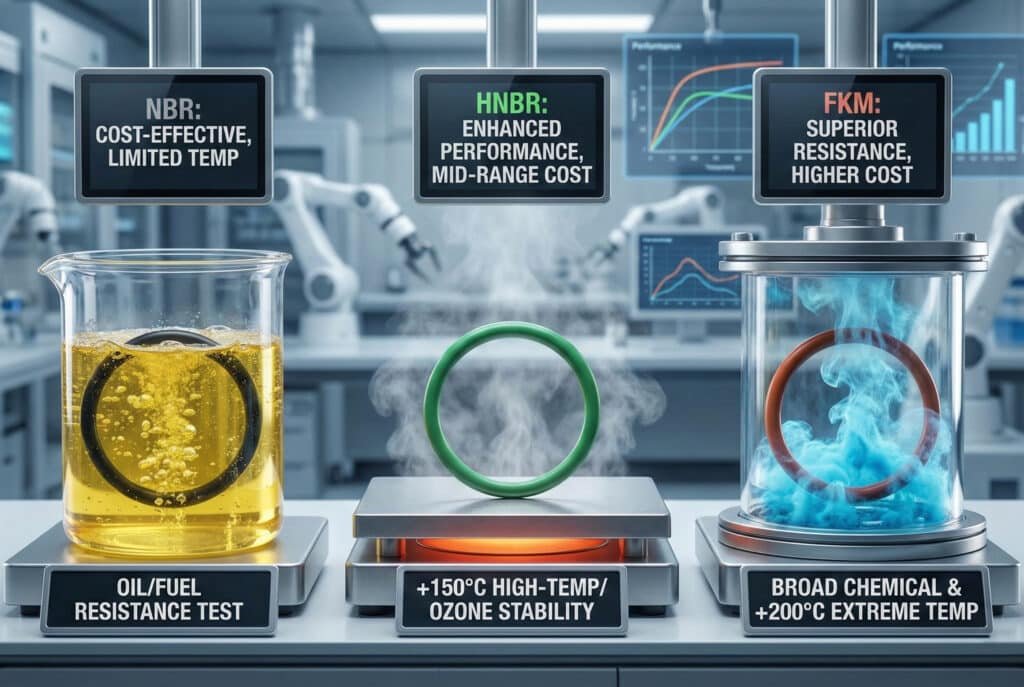

Wenn FKM nicht kompatibel ist, gibt es andere Optionen. 🔧

Hydriertes Nitril (HNBR) bietet eine ausgezeichnete Verträglichkeit mit den meisten synthetischen Ölen, einschließlich PAG und vielen Estern, mit typischen Quellraten von 5-12% über einen breiten Bereich von Ölchemien, was es zur besten Allzweckalternative zu FKM macht. Perfluorelastomer (FFKM) bietet universelle chemische Beständigkeit mit einer Quellrate von <3% in praktisch allen Ölen, kostet jedoch 10-15 Mal mehr als FKM. Polyurethan-Dichtungen eignen sich gut für PAO und Mineralöle (Quellrate von 3–81 TP3T) und bieten eine hervorragende Verschleißfestigkeit, haben jedoch im Vergleich zu FKM mit einer Temperaturbeständigkeit von 200 °C eine begrenzte Hochtemperaturbeständigkeit (<90 °C).

Vergleich alternativer Materialien

| Material der Dichtung | Temperaturbereich | Ölverträglichkeit | Typische Schwellung (PAO/PAG/Ester) | Abnutzungswiderstand | Relative Kosten | Verfügbarkeit von Bepto |

|---|---|---|---|---|---|---|

| FKM (Viton) | -20 bis 200 °C | Ausgezeichnet/Schlecht/Schlecht | 5% / 15% / 25% | Gut | $$$ | Standard |

| HNBR | -40 bis 150 °C | Ausgezeichnet/Gut/Gut | 6% / 10% / 12% | Sehr gut | $$ | Standard |

| FFKM (Kalrez) | -15 bis 300 °C | Universal | 2% / 3% / 3% | Gut | $$$$$ | Sonderanfertigung |

| Polyurethan | -40 bis 90 °C | Ausgezeichnet/Befriedigend/Mangelhaft | 4% / 12% / 18% | Herausragend | $$ | Standard |

| NBR (Nitril) | -40 bis 100 °C | Ausgezeichnet/Schlecht/Schlecht | 5% / 15% / 20% | Ausgezeichnet | $ | Standard |

HNBR: Die vielseitige Lösung

Hydrierter Nitrilkautschuk (HNBR) wird durch Hydrierung von Standard-Nitrilkautschuk hergestellt, wodurch das Polymergerüst gesättigt und die Wärmebeständigkeit, Ozonbeständigkeit und chemische Verträglichkeit erheblich verbessert werden. HNBR behält die hervorragende Ölbeständigkeit von Nitril bei und ist zusätzlich mit aggressiveren synthetischen Ölen kompatibel.

Vorteile von HNBR:

- Breite Ölverträglichkeit (PAO, PAG, viele Ester)

- Guter Temperaturbereich (-40 bis 150 °C)

- Hervorragende mechanische Eigenschaften

- Angemessene Kosten (20-40% mehr als NBR)

- In verschiedenen Härtegraden erhältlich

Einschränkungen von HNBR:

- Nicht geeignet für extreme Temperaturen (>150 °C)

- Mäßige chemische Beständigkeit (nicht universell wie FFKM)

- Etwas geringere Verschleißfestigkeit als Polyurethan

Entscheidungsbaum für die Materialauswahl

Wählen Sie FKM, wenn:

- Verwendung von Schmiermitteln auf PAO- oder Mineralölbasis

- Hochtemperaturbetrieb (>100 °C) erforderlich

- Ausgezeichnete chemische Beständigkeit erforderlich

- Kompatibilität durch Tests bestätigt

Wählen Sie HNBR, wenn:

- Verwendung von PAG- oder esterbasierten synthetischen Ölen

- Temperaturbereich -40 bis 150 °C ausreichend

- Breite Ölverträglichkeit erforderlich

- Kostengünstige Lösung erforderlich

Wählen Sie FFKM, wenn:

- Universelle chemische Verträglichkeit erforderlich

- Extreme Temperaturen (>200 °C) auftreten

- Null Toleranz für Versagen der Dichtung

- Das Budget erlaubt einen Aufschlag von 10-15 Mal gegenüber FKM.

Wählen Sie Polyurethan, wenn:

- Verwendung von PAO oder Mineralölen

- Höchste Priorität für Verschleißfestigkeit

- Betriebstemperatur <90 °C

- Abrasive Umgebung vorhanden

Der Bepto-Materialauswahlprozess

Wenn Kunden uns bezüglich ölgeschmierter Druckluftsysteme kontaktieren, verfolgen wir einen systematischen Ansatz:

- Das Öl identifizierenMarke, Typ und Qualität des Kompressoröls

- Betriebsbedingungen festlegenTemperaturbereich, Druck, Zyklusrate

- Überprüfen Sie unsere DatenbankVergleichen Sie mit unseren über 150 Ölkompatibilitätsdatensätzen.

- Materialien empfehlen: Bieten Sie 2-3 kompatible Optionen mit Kompromissen an.

- Angebot testenKostenlose Kompatibilitätsprüfung, wenn das Öl nicht in unserer Datenbank enthalten ist.

- Lieferunterlagen: Testdaten und Materialzertifikate bereitstellen

Dieser beratende Ansatz ist der Grund, warum unsere Kunden im Vergleich zu generischen OEM-Ersatzteilen eine um 40-60% längere Lebensdauer der Dichtungen erzielen – wir passen die Chemie der Dichtungen an die tatsächlichen Betriebsbedingungen an und liefern nicht nur “Standard”-Dichtungen.

Schlussfolgerung

Die Verträglichkeit von FKM-Dichtungen mit synthetischen Kompressorölen hängt von der chemischen Zusammensetzung ab und muss durch Tests überprüft werden, anstatt einfach angenommen zu werden, da inkompatible Öl-Dichtungs-Kombinationen unabhängig von der Dichtungsqualität oder den Einbauverfahren zu einem schnellen Ausfall führen. 🎯

Häufig gestellte Fragen zur Verträglichkeit von FKM mit synthetischen Ölen

F: Kann ich FKM-Dichtungen mit einem neuen synthetischen Öl verwenden, wenn sie mit meinem alten Mineralöl gut funktioniert haben?

Nicht ohne vorherige Prüfung – synthetische Öle haben eine völlig andere chemische Struktur als Mineralöle, und die FKM-Verträglichkeit variiert je nach Art des synthetischen Öls erheblich. PAO-Synthetiköle sind in der Regel verträglich (ähnlich wie Mineralöl), aber PAG-, Ester- und andere Synthetiköle können zu starken Quellungen führen. Prüfen Sie immer die Verträglichkeit, bevor Sie in Systemen mit FKM-Dichtungen das Öl wechseln, oder rechnen Sie damit, dass Sie die Dichtungen nach dem Ölwechsel durch kompatible Materialien ersetzen müssen.

F: Wenn Dichtungen bereits durch unverträgliches Öl angeschwollen sind, erholen sie sich dann, wenn ich auf ein verträgliches Öl umsteige?

Eine teilweise Wiederherstellung ist möglich, jedoch verursacht die Quellung dauerhafte Schäden, darunter Druckverformungsrest, verminderte Vernetzung und veränderte physikalische Eigenschaften. Dichtungen, die eine Quellung von >15% aufweisen, sollten auch nach dem Wechsel zu einem kompatiblen Öl ersetzt werden, da sie 40-60% ihrer potenziellen Lebensdauer verloren haben. Die Vorbeugung durch die richtige Materialauswahl ist weitaus kostengünstiger als der Versuch einer Wiederherstellung nach Schäden aufgrund von Inkompatibilität.

F: Wie oft sollte ich die Ölkompatibilität in einem bestehenden System erneut testen?

Führen Sie bei jedem Wechsel der Ölmarke oder des Öltyps einen erneuten Test durch, auch wenn diese als “gleichwertig” vermarktet werden. Führen Sie auch einen Test durch, wenn unerklärliche Dichtungsfehler auftreten – Ölzerfall, Verunreinigungen oder Additivverlust können die Kompatibilität im Laufe der Zeit verändern. Bei kritischen Systemen bieten jährliche Ölproben und Kompatibilitätsprüfungen eine frühzeitige Warnung vor Problemen. Bei Bepto empfehlen wir, mindestens alle 2–3 Jahre oder unmittelbar nach jedem Wechsel des Ölsystems einen Test durchzuführen.

F: Garantiert die Materialspezifikation des Dichtungsherstellers die Kompatibilität mit meinem Öl?

Nein – allgemeine Angaben wie “FKM, 75 Shore A” garantieren keine Kompatibilität mit bestimmten Ölen, da sich die FKM-Formulierungen je nach Hersteller erheblich unterscheiden. Fordern Sie immer aktuelle Kompatibilitätsprüfdaten für Ihr spezifisches Öl an oder führen Sie selbst Tests durch. Seriöse Dichtungslieferanten führen Kompatibilitätsdatenbanken und können Prüfberichte zur Verfügung stellen. Bei Bepto bieten wir für alle von uns gelieferten Dichtungsmaterialien Unterlagen zur Ölkompatibilität an.

F: Kann ich verschiedene Dichtungsmaterialien im selben pneumatischen System mischen, um sie für verschiedene Öle zu optimieren?

Im Allgemeinen nicht empfohlen – bei pneumatischen Systemen sollten durchgehend einheitliche Dichtungsmaterialien verwendet werden, um die Wartung zu vereinfachen und Verwechslungen bei Reparaturen zu vermeiden. Wenn in verschiedenen Systemabschnitten unterschiedliche Öle verwendet werden (was ungewöhnlich ist), können unterschiedliche Dichtungsmaterialien erforderlich sein, was jedoch eine sorgfältige Dokumentation und Farbcodierung erfordert, um Installationsfehler zu vermeiden. Die bessere Lösung besteht darin, ein Öl zu wählen, das mit einem Dichtungsmaterial für das gesamte System kompatibel ist.

-

Erfahren Sie mehr über die chemische Struktur und die industriellen Anwendungen von Fluorelastomeren (FKM). ↩

-

Entdecken Sie die technischen Eigenschaften und Vorteile von PAO-Synthetikschmierstoffen in industriellen Systemen. ↩

-

Greifen Sie auf die offizielle Norm zu, um zu testen, wie Flüssigkeiten wie Öle die Eigenschaften von Gummimaterialien beeinflussen. ↩

-

Die Shore-A-Härteskala dient zur Messung der Flexibilität und Widerstandsfähigkeit von Elastomerdichtungen. ↩

-

Entdecken Sie, wie sich die Druckverformungsrest auf die Langzeitleistung und Dichtungsfähigkeit von Industrie-Dichtungen auswirkt. ↩