Wenn Ihre präzisen pneumatischen Positionierungssysteme unvorhersehbare Stick-Slip-Verhalten1, inkonsistente Abrisskräfte oder unterschiedliche Reibung während des gesamten Hubs, dann beobachten Sie die komplexen Reibungsregime, die beschrieben werden durch Stribeck-Kurven2—a tribologisch3 Ein Phänomen, das zu Positionierungsfehlern von ±2–5 mm und Kraftschwankungen von 30–501 TP3T führen kann, was bei herkömmlichen Dichtungsanalysen völlig übersehen wird. 🎯

Stribeck-Kurven beschreiben die Beziehung zwischen dem Reibungskoeffizienten \( \mu \) und dem dimensionslosen Parameter \( (\eta \times N \times V)/P \) und zeigen drei unterschiedliche Reibungsbereiche: Grenzschmierung (hohe Reibung, Oberflächenkontakt), Mischschmierung (Übergangsreibung) und hydrodynamische Schmierung (geringe Reibung, vollständige Trennung des Flüssigkeitsfilms).

Letzte Woche habe ich David geholfen, einem Präzisionsautomatisierungsingenieur bei einem Hersteller medizinischer Geräte in Massachusetts, der mit Problemen bei der Positionierwiederholgenauigkeit von ±3 mm zu kämpfen hatte, wodurch 8% seiner hochwertigen Baugruppen die Qualitätsprüfung nicht bestanden haben.

Inhaltsübersicht

- Was sind Stribeck-Kurven und wie werden sie bei pneumatischen Dichtungen angewendet?

- Wie wirken sich unterschiedliche Reibungsbedingungen auf die Zylinderleistung aus?

- Welche Methoden können das Reibungsverhalten von Dichtungen charakterisieren?

- Wie können Sie das Dichtungsdesign mithilfe der Stribeck-Analyse optimieren?

Was sind Stribeck-Kurven und wie werden sie bei pneumatischen Dichtungen angewendet?

Das Verständnis der Stribeck-Kurven ist grundlegend für die Vorhersage und Steuerung des Reibungsverhaltens von Dichtungen. 🔬

Stribeck-Kurven stellen den Reibungskoeffizienten \( \mu \) in Abhängigkeit vom Stribeck-Parameter \( (\eta \times V)/P \) dar, wobei \( \eta \) die Viskosität des Schmiermittels, \( V \) die Gleitgeschwindigkeit und \( P \) der Anpressdruck ist. Dabei lassen sich drei unterschiedliche Schmierregime erkennen, die die Reibungseigenschaften der Dichtung und das Verschleißverhalten in Pneumatikzylindern bestimmen.

Grundlegende Stribeck-Beziehung

Der Stribeck-Parameter ist definiert als:

$$

S = \frac{\eta \times V}{P}

$$

Wo:

- \( \eta \) = Dynamische Viskosität4 Schmiermittel (Pa·s)

- \( V \) = Gleitgeschwindigkeit (m/s)

- \( P \) = Anpressdruck (Pa)

Drei Reibungsregime

Grenzschmierung (Low S):

- Merkmale: Direkter Oberflächenkontakt, hohe Reibung

- Reibungskoeffizient: 0,1 – 0,8 (materialabhängig)

- Schmierung: Molekülschichten, Oberflächenfilme

- Tragen Sie: Hoher, direkter Kontakt zwischen Metall und Elastomer

Gemischte Schmierung (Medium S):

- MerkmaleTeilweise Flüssigkeitsfilm, variable Reibung

- Reibungskoeffizient: 0,05 – 0,2 (sehr variabel)

- SchmierungKombination aus Grenzfläche und Flüssigkeitsfilm

- Tragen Sie: Mäßiger, zeitweiliger Kontakt

Hydrodynamische Schmierung (High S):

- Merkmale: Vollständige Flüssigkeitsfilmtrennung, geringe Reibung

- Reibungskoeffizient: 0,001 – 0,05 (abhängig von der Viskosität)

- Schmierung: Vollständige Unterstützung des Flüssigkeitsfilms

- Tragen SieMinimal, kein Oberflächenkontakt

Anwendungen für pneumatische Dichtungen

Typische Betriebsbedingungen:

- Geschwindigkeiten: 0,01 – 5,0 m/s

- Druck: 0,1 – 1,0 MPa

- Schmierstoffe: Druckluftfeuchtigkeit, Dichtungsfett

- Temperaturen-20 °C bis +80 °C

Spezifische Faktoren für Robben:

- Anpressdruck: Abhängig von der Dichtungskonstruktion und dem Systemdruck

- Oberflächenrauhigkeit: Beeinflusst den Übergang zwischen Regimes

- Material der DichtungDie Eigenschaften von Elastomeren beeinflussen die Reibung.

- Schmierung: Begrenzt in pneumatischen Systemen

Stribeck-Kurvencharakteristik für pneumatische Dichtungen

| Regime | Stribeck-Parameter | Typisches μ | Zylinderverhalten |

|---|---|---|---|

| Grenze | S < 0,001 | 0,2 – 0,6 | Haftschlupf, hoher Losbrechwiderstand |

| Gemischt | 0,001 < S < 0,1 | 0,05 – 0,3 | Variable Reibung, Jagen |

| Hydrodynamik | S > 0,1 | 0,01 – 0,08 | Reibungslose Bewegung, geringe Reibung |

Materialspezifisches Verhalten

NBR-Dichtungen (Nitril):

- Grenzreibung: μ = 0,3 – 0,7

- Übergangsbereich: Breit, allmählich

- Hydrodynamisches Potenzial: Aufgrund der Eigenschaften des Elastomers eingeschränkt

PTFE-Dichtungen:

- Grenzreibung: μ = 0,1 – 0,3

- Übergangsbereich: Scharf, klar definiert

- Hydrodynamisches Potenzial: Hervorragend aufgrund des niedrigen Oberflächenenergie5

Polyurethan-Dichtungen:

- Grenzreibung: μ = 0,2 – 0,5

- Übergangsbereich: Mittlere Breite

- Hydrodynamisches PotenzialGut bei ausreichender Schmierung

Fallstudie: Davids Anwendung für medizinische Geräte

Davids Präzisionspositionierungssystem zeigte das klassische Stribeck-Verhalten:

- Betriebsgeschwindigkeitsbereich: 0,05 – 2,0 m/s

- Systemdruck: 6 bar (0,6 MPa)

- Material der Dichtung: NBR-O-Ringe

- Beobachtete Reibung: μ = 0,4 bei niedrigen Geschwindigkeiten, μ = 0,15 bei hohen Geschwindigkeiten

- Positionierungsfehler: ±3 mm aufgrund von Reibungsschwankungen

Die Analyse ergab, dass das System während des normalen Betriebs in allen drei Reibungsbereichen arbeitete, was zu einem unvorhersehbaren Positionierungsverhalten führte.

Wie wirken sich unterschiedliche Reibungsbedingungen auf die Zylinderleistung aus?

Jedes Reibungsregime erzeugt unterschiedliche Leistungsmerkmale, die sich direkt auf das Verhalten des Zylinders auswirken. ⚡

Unterschiedliche Reibungsbedingungen beeinflussen die Zylinderleistung durch unterschiedliche Losbrechkräfte, geschwindigkeitsabhängige Reibungskoeffizienten und durch Übergänge verursachte Instabilitäten: Grenzschmierung verursacht Stick-Slip-Bewegungen und hohe Anlaufkräfte, Mischschmierung führt zu unvorhersehbaren Reibungsschwankungen, während hydrodynamische Schmierung eine gleichmäßige, konstante Bewegung ermöglicht.

Grenzschmierungseffekte

Hohe Haftreibung:

$$

F_{\text{statisch}} = \mu_{\text{statisch}} \times N

$$

Wobei \( \mu_{\text{static}} \) 2–3 Mal höher sein kann als die kinetische Reibung.

Stick-Slip-Phänomene:

- StickphaseStatische Reibung verhindert Bewegung.

- Gleitphase: Plötzliche Beschleunigung bei Auftreten einer Loslösung

- Frequenz: Typischerweise 1–50 Hz, abhängig von der Systemdynamik

Auswirkungen auf die Leistung:

- Ortungsgenauigkeit: Fehler von ±1–5 mm sind üblich

- Kraftschwankungen: 200-500% zwischen statisch und kinetisch

- Kontrollinstabilität: Schwierig, eine gleichmäßige Bewegung zu erzielen

- Beschleunigung der Abnutzung: Hohe Kontaktbelastungen

Gemischte Schmiereigenschaften

Variabler Reibungskoeffizient:

$$

\mu = f(V, P, T, \text{Oberflächenbedingungen})

$$

Die Reibung variiert unvorhersehbar mit den Betriebsbedingungen.

Übergangsinstabilitäten:

- Jagdverhalten: Schwankungen zwischen Reibungsregimen

- GeschwindigkeitsempfindlichkeitKleine Geschwindigkeitsänderungen verursachen große Reibungsänderungen.

- DruckeffekteSystemdruckschwankungen beeinflussen die Reibung.

- TemperaturabhängigkeitThermische Auswirkungen auf die Schmierung

Herausforderungen bei der Kontrolle:

- Unvorhersehbare ReaktionDas Systemverhalten variiert je nach Bedingungen.

- Abstimmungsprobleme: Die Steuerungsparameter müssen Schwankungen berücksichtigen.

- Wiederholbarkeitsprobleme: Leistungsunterschiede zwischen einzelnen Zyklen

Vorteile der hydrodynamischen Schmierung

Geringe, gleichmäßige Reibung:

$$

\mu \approx \text{Konstante} \times \frac{\eta \times V}{P}

$$

Die Reibung wird vorhersehbar und proportional zur Geschwindigkeit.

Reibungslose Bewegungsmerkmale:

- Kein Stick-Slip: Kontinuierliche Bewegung ohne Ruckeln

- Vorhersehbare KräfteReibung folgt bekannten Zusammenhängen

- Hohe Präzision: Positioniergenauigkeit <0,1 mm erreichbar

- Geringerer VerschleißMinimaler Oberflächenkontakt

Geschwindigkeitsabhängige Leistung

Betrieb mit niedriger Geschwindigkeit (<0,1 m/s):

- Regime: Vorrangig Grenzschmierung

- Reibung: Hoch und variabel (μ = 0,2–0,6)

- Bewegungsqualität: Stick-Slip, ruckartige Bewegung

- AnwendungenPositionierung, Klemmung

Betrieb mit mittlerer Geschwindigkeit (0,1–1,0 m/s):

- Regime: Gemischte Schmierung

- Reibung: Moderat und variabel (μ = 0,05–0,3)

- BewegungsqualitätÜbergangsweise, teilweise instabil

- AnwendungenAllgemeine Automatisierung

Hochgeschwindigkeitsbetrieb (>1,0 m/s):

- Regime: Annäherung an die Hydrodynamik

- Reibung: Niedrig und konstant (μ = 0,01–0,08)

- Bewegungsqualität: Reibungslos, vorhersehbar

- Anwendungen: Hochgeschwindigkeitsradfahren

Kraftanalyse über verschiedene Regime hinweg

| Betriebsbedingung | Reibungsregime | Reibungskraft | Qualität der Bewegung |

|---|---|---|---|

| Start (V = 0) | Grenze | 400–800 N | Haft-Rutsch-Effekt |

| Niedrige Geschwindigkeit (V = 0,05 m/s) | Grenze/Gemischt | 200-500 N | Jerky |

| Mittlere Geschwindigkeit (V = 0,5 m/s) | Gemischt | 100–300 N | Variabel |

| Hohe Geschwindigkeit (V = 2,0 m/s) | Gemischt/Hydrodynamisch | 50–150 N | Glatt |

Systemdynamische Effekte

Eigenfrequenz-Wechselwirkungen:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

Wo Stick-Slip-Frequenzen Systemresonanzen anregen können.

Reaktion des Steuerungssystems:

- GrenzregimeErfordert hohe Verstärkung, neigt zu Instabilität

- Gemischte Herrschaftsform: Schwierig einzustellen, variable Reaktion

- Hydrodynamisches Regime: Stabile, vorhersehbare Steuerungsreaktion

Fallstudie: Leistungsanalyse

Davids medizinisches Gerätesystem zeigte ein deutlich regimeabhängiges Verhalten:

Grenzschmierung (V < 0,1 m/s):

- Losbrechkraft: 650 N

- Kinetische Reibung: 380 N (μ = 0,42)

- Positionierungsfehler: ±2,8 mm

- Bewegungsqualität: Starkes Stick-Slip-Verhalten

Gemischte Schmierung (0,1 < V < 0,8 m/s):

- Reibungsänderung: 150–320 N

- Durchschnittliche Reibung: 235 N (μ = 0,26)

- Positionierungsfehler±1,5 mm

- Bewegungsqualität: Inkonsistent, jagend

Annähernd hydrodynamisch (V > 0,8 m/s):

- Reibungskraft: 85–110 N (μ = 0,12)

- Positionierungsfehler: ±0,3 mm

- Bewegungsqualität: Reibungslos, vorhersehbar

Welche Methoden können das Reibungsverhalten von Dichtungen charakterisieren?

Eine genaue Charakterisierung der Dichtungsreibung erfordert systematische Tests unter allen Betriebsbedingungen. 📊

Charakterisieren Sie das Reibungsverhalten von Dichtungen mithilfe von Tribometertests zur Messung des Verhältnisses zwischen Reibung und Geschwindigkeit, Druckvariationstests zur Bestimmung der Auswirkungen des Anpressdrucks, Temperaturzyklustests zur Bewertung thermischer Einflüsse und Langzeitverschleißtests zur Verfolgung der Reibungsentwicklung über die Lebensdauer der Dichtung.

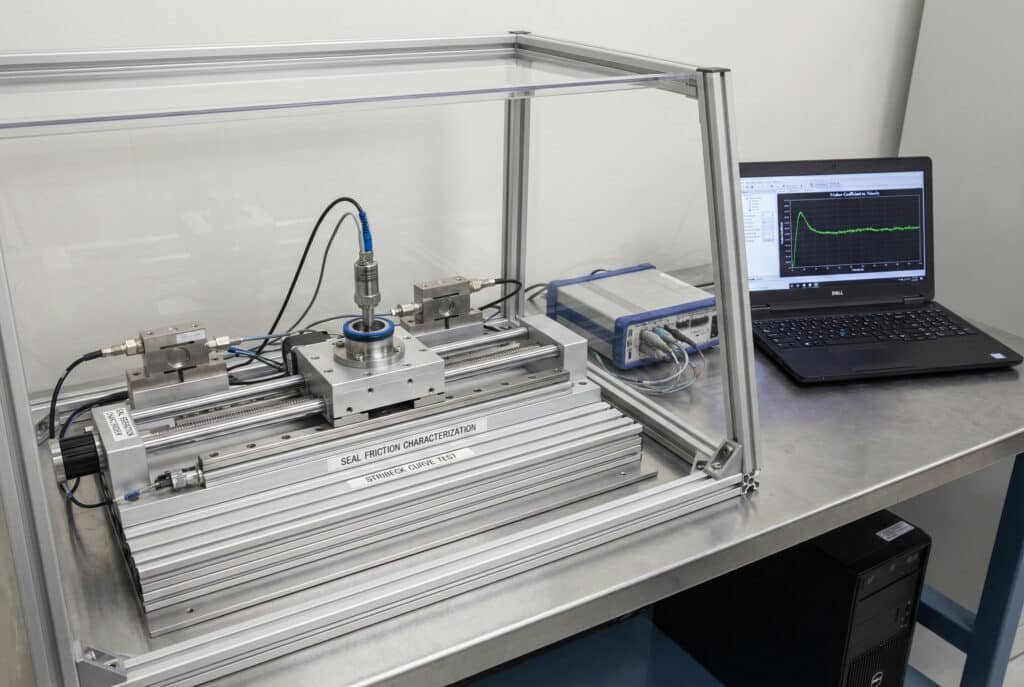

Labor-Testmethoden

Tribometerprüfung:

- Lineare Tribometer: Simulation einer Hin- und Herbewegung

- Rotierende Tribometer: Kontinuierliche Gleitmessung

- Pneumatische TribometerSimulation der tatsächlichen Betriebsbedingungen

- UmweltkontrolleTemperatur, Luftfeuchtigkeit, Druckschwankungen

Testparameter:

- Geschwindigkeitsbereich: 0,001 – 10 m/s (logarithmische Schritte)

- Druckbereich: 0,1 – 2,0 MPa

- Temperaturbereich-20 °C bis +80 °C

- Dauer: 10⁶ – 10⁸ Zyklen für die Verschleißbewertung

Ansätze für Feldversuche

In-situ-Messung:

- KraftsensorenWägezellen zur Messung von Reibungskräften

- Rückmeldung zur Position: Hochauflösende Encoder

- Überwachung des Drucks: Schwankungen des Systemdrucks

- Messung der Temperatur: Betriebstemperatur der Dichtung

Anforderungen an die Datenerfassung:

- Abtastrate: 1–10 kHz für dynamische Phänomene

- Auflösung: 0,11 TP3T des Skalenendwerts für die Kraftmessung

- Synchronisierung: Koordinierte Messung aller Parameter

- Dauer: Mehrere Betriebszyklen für die statistische Analyse

Stribeck-Kurvengenerierung

Datenverarbeitungsschritte:

- Stribeck-Parameter berechnen: \( S = (\eta \times V) / P \)

- Bestimmen Sie den Reibungskoeffizienten.: \( \mu = F_{\text{Reibung}} / F_{\text{Normalkraft}} \)

- Handlungsbeziehung: \( \mu \) vs. \( S \) auf logarithmischer Skala

- Regime identifizieren: Grenz-, gemischte, hydrodynamische Bereiche

- KurvenanpassungMathematische Modelle für jedes Regime

Mathematische Modelle:

Grenzregime: \( \mu = \mu_b \) (konstant)

Gemischte Herrschaftsform: \( \mu = a \times S^{-b} + c \)

Hydrodynamisches Regime: \( \mu = d \times S + e \)

Prüfgeräte und Einrichtung

| Ausrüstung | Messung | Genauigkeit | Anmeldung |

|---|---|---|---|

| Wägezellen | Kraft | ±0,11 TP3T FS | Reibungsmessung |

| Lineare Drehgeber | Position | ±1 μm | Geschwindigkeitsberechnung |

| Druckumwandler | Druck | ±0,251 TP3T FS | Anpressdruck |

| Thermoelemente | Temperatur | ±0.5°C | Thermische Auswirkungen |

Umweltprüfungen

Auswirkungen der Temperatur:

- Viskositätsänderungen: η variiert mit der Temperatur

- Materialeigenschaften: Temperaturabhängigkeit des Elastomermoduls

- Thermische Ausdehnung: Beeinflusst den Anpressdruck

- Schmierwirksamkeit: Temperaturabhängige Filmbildung

Auswirkungen der Luftfeuchtigkeit:

- FeuchtigkeitsschmierungWasserdampf als Schmiermittel in pneumatischen Systemen

- Materialquellung: Maßänderungen von Elastomeren

- Korrosionsauswirkungen: Veränderungen des Oberflächenzustands

Verschleißbewertung

Reibungsentwicklung:

- Einlaufphase: Anfängliche hohe Reibungsreduzierung

- stationärer Zustand: Stabile Reibungseigenschaften

- Verschleiß: Zunehmende Reibung aufgrund von Oberflächenverschleiß

Oberflächenanalyse:

- Profilometrie: Änderungen der Oberflächenrauheit

- Mikroskopie: Verschleißmusteranalyse

- Chemische Analyse: Veränderungen der Oberflächenzusammensetzung

Fallstudie: Davids Systemcharakterisierung

Testprotokoll:

- Geschwindigkeitsbereich: 0,01 – 3,0 m/s

- Druckstufen: 2, 4, 6, 8 Bar

- Temperaturbereich: 10 °C – 50 °C

- Testdauer: 10⁵ Zyklen pro Bedingung

Wichtigste Ergebnisse:

- Grenze/gemischter Übergang: S = 0,003

- Gemischter/hydrodynamischer Übergang: S = 0,08

- Temperatur-Empfindlichkeit: 15% Reibungserhöhung pro 10 °C

- Druckeffekte: Minimal über 4 bar

Stribeck-Parameter:

- Grenzreibung: \( \mu_b = 0,45 \)

- Gemischte Herrschaftsform: \( \mu = 0,12 \times S^{-0,3} + 0,08 \)

- Hydrodynamik: \( \mu = 0,02 \times S + 0,015 \)

Wie können Sie das Dichtungsdesign mithilfe der Stribeck-Analyse optimieren?

Die Stribeck-Analyse ermöglicht eine gezielte Optimierung der Dichtung für bestimmte Betriebsbedingungen und Leistungsanforderungen. 🎯

Optimieren Sie die Dichtungskonstruktion mithilfe der Stribeck-Analyse, indem Sie Materialien und Geometrien auswählen, die die gewünschten Reibungsverhältnisse fördern, Oberflächenstrukturen entwerfen, die die Schmierung verbessern, Dichtungskonfigurationen wählen, die den Anpressdruck minimieren, und Schmierstrategien implementieren, die den Betrieb in Richtung hydrodynamischer Bedingungen verlagern.

Strategie der Materialauswahl

Reibungsarme Materialien:

- PTFE-Verbindungen: Hervorragende Grenzschmierungseigenschaften

- Polyurethan: Gute gemischte Schmiereigenschaften

- Spezialisierte Elastomere: Veränderte Oberflächeneigenschaften

- Verbundwerkstoff-Dichtungen: Mehrere Materialien, die für unterschiedliche Betriebsbedingungen optimiert sind

Oberflächenbehandlungsoptionen:

- Fluorpolymerbeschichtungen: Grenzreibung reduzieren

- Plasma-BehandlungenOberflächenenergie modifizieren

- Mikro-Strukturierung: Schmierstoffbehälter erstellen

- Chemische Modifikationen: Tribologische Eigenschaften verändern

Geometrische Optimierung

Kontaktdruckreduzierung:

- Größere Kontaktflächen: Last auf eine größere Fläche verteilen

- Optimierte Dichtungsprofile: Spannungskonzentrationen reduzieren

- Druckausgleich: Minimieren Sie die Kontaktkräfte im Netz.

- Progressives Engagement: Allmähliche Belastungsanwendung

Verbesserung der Schmierung:

- Mikrorillen: Schmiermittel in die Kontaktzone leiten

- Oberflächenstrukturierung: Hydrodynamischen Auftrieb erzeugen

- Reservoir-Design: Schmiermittel für Randbedingungen lagern

- FlussoptimierungVerbessern Sie die Schmiermittelzirkulation.

Designstrategien nach Betriebsmodus

| Zielregime | Designansatz | Wesentliche Merkmale | Anwendungen |

|---|---|---|---|

| Grenze | Reibungsarme Materialien | PTFE, Oberflächenbehandlungen | Positionierung bei niedriger Geschwindigkeit |

| Gemischt | Optimierte Geometrie | Reduzierter Anpressdruck | Allgemeine Automatisierung |

| Hydrodynamik | Verbesserte Schmierung | Oberflächenstrukturierung, Rillen | Hochgeschwindigkeitsbetrieb |

Fortschrittliche Dichtungstechnologien

Mehrstoffdichtungen:

- Verbundkonstruktion: Unterschiedliche Materialien für unterschiedliche Funktionen

- Graduierte Eigenschaften: Unterschiedliche Eigenschaften bei Dichtungen

- Hybride Entwürfe: Elastomer- und PTFE-Elemente kombinieren

- Funktional abgestuft: Nach Standort optimierte Eigenschaften

Adaptive Dichtungssysteme:

- Variable GeometrieAn die Betriebsbedingungen anpassen

- Aktive Schmierung: Kontrollierte Schmierstoffzufuhr

- Intelligente Materialien: Auf Umweltveränderungen reagieren

- Integrierte Sensoren: Reibung in Echtzeit überwachen

Die Stribeck-optimierten Lösungen von Bepto

Bei Bepto Pneumatics wenden wir die Stribeck-Analyse an, um anwendungsspezifische Dichtungslösungen zu entwickeln:

Entwurfsprozess:

- Betriebszustandsanalyse: Kundenanforderungen auf Stribeck-Regime abbilden

- Auswahl des MaterialsWählen Sie optimale Materialien für die Zielbedingungen aus.

- Geometrische Optimierung: Auslegung für gewünschte Reibungseigenschaften

- TestvalidierungÜberprüfen Sie die Leistung über den gesamten Betriebsbereich.

Leistungsergebnisse:

- Reduzierung der Reibung: 60-80% Verbesserung der Zielregime

- Ortungsgenauigkeit: ±0,1 mm in optimierten Systemen erreichbar

- Verlängerung der Lebensdauer von Dichtungen: 3- bis 5-fache Verbesserung durch geringeren Verschleiß

- Stabilität kontrollierenVorhersehbare Reibung ermöglicht eine bessere Kontrolle.

Implementierungsstrategie für Davids Bewerbung

Phase 1: Sofortige Verbesserungen (Woche 1–2)

- Verbesserung des Dichtungsmaterials: PTFE-ausgekleidete Dichtungen für geringe Reibung

- Verbesserung der Schmierung: Spezialisierte Anwendung von Dichtungsfett

- Optimierung der Betriebsparameter: Geschwindigkeiten anpassen, um gemischte Betriebszustände zu vermeiden

- Abstimmung des Kontrollsystems: Bekannte Reibungseigenschaften kompensieren

Phase 2: Designoptimierung (Monat 1–2)

- Entwicklung kundenspezifischer Siegel: Anwendungsspezifische Dichtungskonstruktion

- Oberflächenbehandlungen: Reibungsarme Beschichtungen auf Zylinderbohrungen

- Geometrische ModifikationenOptimierung der Dichtungskontaktgeometrie

- SchmiersystemIntegrierte Schmierstoffzufuhr

Phase 3: Fortgeschrittene Lösungen (Monat 3–6)

- Intelligentes DichtungssystemAdaptive Reibungskontrolle

- Überwachung in EchtzeitReibungsrückkopplung zur Steuerungsoptimierung

- Vorausschauende Wartung: Überwachung des Dichtungszustands

- Kontinuierliche Verbesserung: Laufende Optimierung auf Basis von Leistungsdaten

Ergebnisse und Leistungsverbesserung

Davids Umsetzungsergebnisse:

- OrtungsgenauigkeitVerbessert von ±3 mm auf ±0,2 mm

- Reibungskonsistenz: 85% Reduzierung der Reibungsabweichung

- Losbrechkraft: Reduziert von 650 N auf 180 N

- Verbesserung der QualitätDie Fehlerquote wurde von 8% auf 0,3% reduziert.

- Zykluszeit: 25% schneller dank flüssigerer Bewegung

Kosten-Nutzen-Analyse

Implementierungskosten:

- Siegel-Upgrades: $12,000

- Oberflächenbehandlungen: $8,000

- Änderungen am Steuerungssystem: $15,000

- Prüfung und Validierung: $5,000

- Gesamtinvestition: $40,000

Jährliche Leistungen:

- Verbesserung der Qualität: $180.000 (reduzierte Mängel)

- Produktivitätssteigerung: $45.000 (schnellere Zyklen)

- Reduzierung der Wartung: $18.000 (längere Lebensdauer der Dichtung)

- Energieeinsparungen: $8.000 (reduzierte Reibung)

- Gesamtjahresleistung: $251,000

ROI-Analyse:

- Amortisationsdauer: 1,9 Monate

- 10-Jahres NPV: $2,1 Millionen

- Interne Rendite: 485%

Überwachung und kontinuierliche Verbesserung

Leistungsüberwachung:

- Reibungsüberwachung: Kontinuierliche Messung der Dichtungsreibung

- OrtungsgenauigkeitStatistische Prozesskontrolle der Positionierung

- Bewertung der AbnutzungRegelmäßige Bewertung des Dichtungszustands

- Leistungstrend: Langfristige Optimierungsmöglichkeiten

Optimierungsmöglichkeiten:

- Saisonale AnpassungenBerücksichtigen Sie die Auswirkungen von Temperatur und Luftfeuchtigkeit.

- LastoptimierungAnpassung an unterschiedliche Produktionsanforderungen

- Technologie-Upgrades: Neue Dichtungstechnologien implementieren

- Bewährte VerfahrenErfolgreiche Optimierungstechniken teilen

Der Schlüssel zu einer erfolgreichen Optimierung auf Basis des Stribeck-Prinzips liegt darin, zu verstehen, dass Reibung keine feste Eigenschaft ist, sondern eine Systemcharakteristik, die durch geeignete Dichtungskonstruktion und Management der Betriebsbedingungen beeinflusst und kontrolliert werden kann. 💪

Häufig gestellte Fragen zu Stribeck-Kurven und Reibung bei pneumatischen Dichtungen

Was ist der typische Stribeck-Parameterbereich für Dichtungen von Pneumatikzylindern?

Pneumatikzylinderdichtungen arbeiten in der Regel mit Stribeck-Parametern zwischen 0,001 und 0,1, die Grenz- und Mischschmierbereiche umfassen. Reine hydrodynamische Schmierung (S > 0,1) ist in pneumatischen Systemen aufgrund der begrenzten Schmierung und relativ geringen Geschwindigkeiten selten.

Wie beeinflusst das Dichtungsmaterial die Form der Stribeck-Kurve?

Unterschiedliche Dichtungsmaterialien erzeugen deutlich unterschiedliche Stribeck-Kurven: PTFE-Dichtungen weisen scharfe Übergänge und eine geringe Grenzreibung (μ = 0,1–0,3) auf, während Elastomerdichtungen allmähliche Übergänge und eine höhere Grenzreibung (μ = 0,3–0,7) aufweisen. Auch die Breite des Mischschmierbereichs variiert je nach Material erheblich.

Kann man das Betriebsregime einer Dichtung durch Konstruktionsänderungen verändern?

Ja, der Betriebszustand der Dichtung kann durch verschiedene Ansätze verändert werden: Durch Verringern des Anpressdrucks werden hydrodynamische Bedingungen erreicht, durch Verbessern der Schmierung wird der Stribeck-Parameter erhöht und durch Oberflächenstrukturierung kann die Bildung eines Flüssigkeitsfilms verbessert werden. Die grundlegenden Geschwindigkeits- und Druckbeschränkungen der Anwendung schränken jedoch den erreichbaren Bereich ein.

Warum erreichen pneumatische Systeme selten eine echte hydrodynamische Schmierung?

Pneumatische Systeme weisen in der Regel eine unzureichende Schmierung auf (nur Feuchtigkeit und minimale Dichtungsfettmenge), arbeiten mit moderaten Geschwindigkeiten und haben relativ hohe Kontaktdrücke, wodurch die Stribeck-Parameter unter 0,1 bleiben. Eine echte hydrodynamische Schmierung erfordert eine kontinuierliche Schmierstoffzufuhr und höhere Geschwindigkeits-Druck-Verhältnisse.

Wie verhalten sich kolbenstangenlose Zylinder im Vergleich zu Kolbenstangenzylindern hinsichtlich ihres Stribeck-Verhaltens?

Kolbenstangenlose Zylinder verfügen oft über mehr Dichtungselemente, können jedoch mit optimierten Dichtungsgeometrien und besserem Zugang zur Schmierung konstruiert werden. Aufgrund unterschiedlicher Dichtungsbelastungsmuster können sie leicht abweichende Stribeck-Eigenschaften aufweisen, die grundlegenden Reibungsbedingungen bleiben jedoch unverändert. Der entscheidende Vorteil liegt in der Flexibilität der Konstruktion zur Reibungsoptimierung.

-

Verstehen Sie die Mechanismen des Stick-Slip-Phänomens (ruckartige Bewegung) und wie es die Präzisionssteuerung stört. ↩

-

Entdecken Sie die Grundprinzipien der Stribeck-Kurve, um Reibungsbedingungen besser vorhersagen zu können. ↩

-

Erfahren Sie mehr über Tribologie, die Wissenschaft von der Wechselwirkung zwischen sich relativ bewegenden Oberflächen, einschließlich Reibung, Verschleiß und Schmierung. ↩

-

Überprüfen Sie die technische Definition der dynamischen Viskosität und ihre Rolle bei der Berechnung des Stribeck-Parameters. ↩

-

Entdecken Sie, wie eine niedrige Oberflächenenergie in Materialien wie PTFE die Haftung und Reibung verringert. ↩