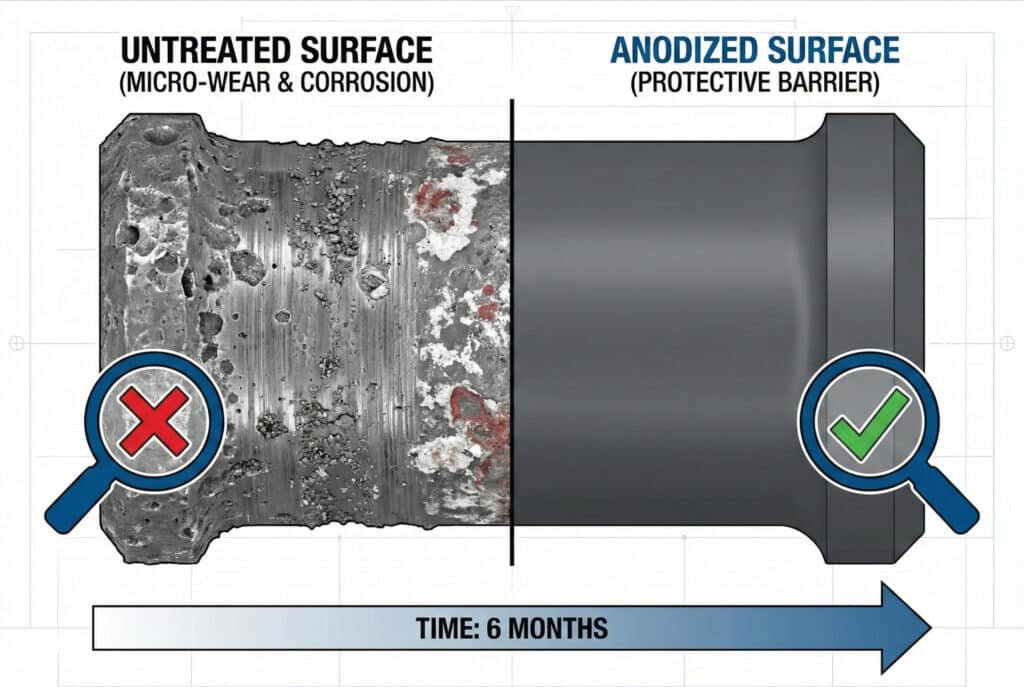

Su sistema neumático de precisión funcionaba a la perfección durante las pruebas de aceptación en fábrica, pero seis meses después de la instalación, los tiempos de respuesta de las válvulas son irregulares y algunas válvulas están completamente atascadas. ¿El culpable? El desgaste y la corrosión microscópicos en los carretes de válvulas de aluminio sin tratar, que se han acumulado y han provocado una fricción y una contaminación que han mermado el rendimiento. Un tratamiento de anodizado $200 podría haber evitado $50 000 en tiempo de inactividad y costes de sustitución. Los tratamientos superficiales no son cosméticos, son sistemas de protección críticos. 🛡️

El anodizado y los tratamientos superficiales prolongan considerablemente la vida útil del carrete de la válvula al crear barreras protectoras contra el desgaste, la corrosión y la contaminación, y el anodizado duro proporciona hasta Mejora de 10 veces en la resistencia al desgaste1, mientras que los recubrimientos especializados pueden reducir los coeficientes de fricción en 80% y eliminar corrosión galvánica2 en sistemas multimetal.

El mes pasado, trabajé con David, un fabricante de equipos de envasado de Míchigan, cuyas válvulas neumáticas fallaban prematuramente en entornos de procesamiento de alimentos. La implementación del anodizado duro aprobado por la FDA aumentó la vida útil de las válvulas de 6 meses a más de 5 años, al tiempo que se cumplían los estrictos requisitos sanitarios.

Índice

- ¿Cuáles son los mecanismos fundamentales de la protección mediante tratamiento superficial?

- ¿Cómo afectan los diferentes tipos de anodizado al rendimiento de las válvulas?

- ¿Qué recubrimientos especializados optimizan el rendimiento del carrete de la válvula?

- ¿Cómo seleccionar e implementar los tratamientos superficiales óptimos?

¿Cuáles son los mecanismos fundamentales de la protección mediante tratamiento superficial?

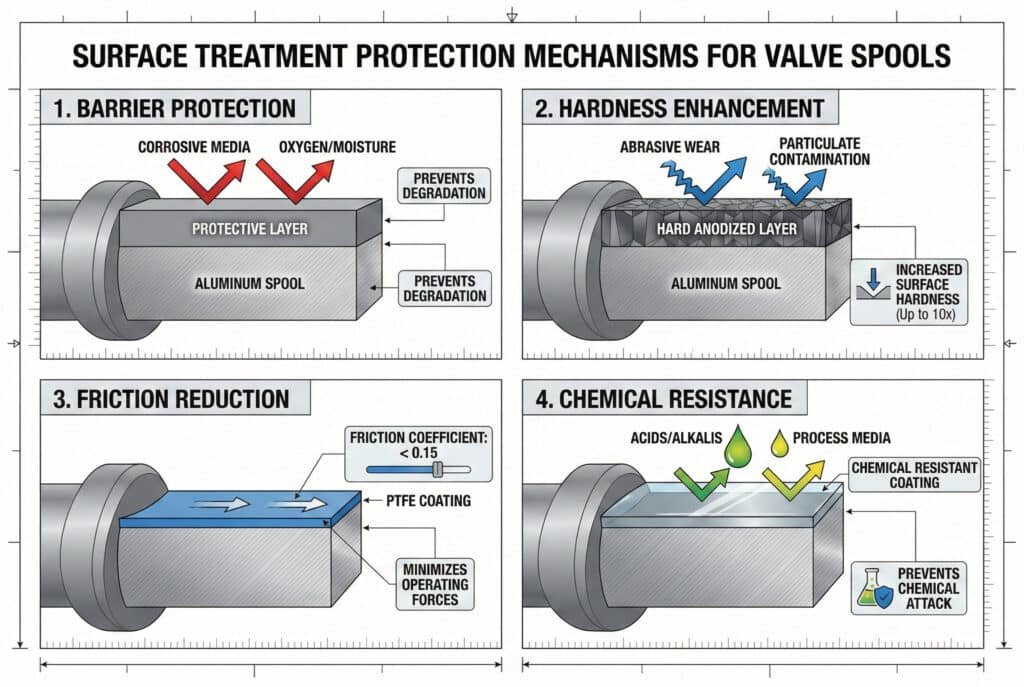

Los tratamientos superficiales protegen los carretes de las válvulas mediante múltiples mecanismos, entre los que se incluyen la protección de barrera, el aumento de la dureza, la reducción de la fricción y la mejora de la resistencia química.

Los tratamientos superficiales protegen los carretes de las válvulas mediante la creación de capas superficiales diseñadas que proporcionan una barrera de protección contra la corrosión, aumentan la dureza de la superficie para resistir el desgaste, reducen los coeficientes de fricción para minimizar las fuerzas de funcionamiento y mejoran la resistencia química para evitar la degradación provocada por los medios de proceso y los contaminantes.

Mecanismos de protección de barrera

Los tratamientos superficiales crean barreras físicas que impiden que los medios corrosivos alcancen el material base, bloqueando el oxígeno, la humedad y las especies químicas que causan la degradación.

Efectos de mejora de la dureza

Muchos tratamientos superficiales aumentan significativamente la dureza de la superficie, proporcionando resistencia al desgaste por abrasión, al agarrotamiento y al daño mecánico causado por la contaminación por partículas.

Propiedades de modificación de la fricción

Los tratamientos superficiales especializados pueden reducir drásticamente los coeficientes de fricción, disminuyendo las fuerzas operativas y las tasas de desgaste, al tiempo que mejoran las características de respuesta de las válvulas.

Mejora de la resistencia química

Los tratamientos superficiales pueden proporcionar inercia química que protege contra medios corrosivos específicos, prolongando la vida útil de las válvulas en entornos químicos difíciles.

| Mecanismo de protección | Aluminio sin tratar | Anodizado estándar | Anodizado duro | Recubrimiento de PTFE | Impacto en la vida útil del carrete |

|---|---|---|---|---|---|

| Resistencia a la corrosión | Pobre | Bien | Excelente | Excelente | Mejora de 3 a 10 veces |

| Resistencia al desgaste | Línea de base | 2-3x | 5-10x | Variable | Proporcional a la dureza |

| Coeficiente de fricción | 0.8-1.2 | 0.6-0.8 | 0.4-0.6 | 0.05-0.15 | Relación inversa |

| Resistencia química | Limitado | Moderado | Bien | Excelente | Dependiente del entorno |

El equipo de procesamiento de alimentos de David sufría corrosión en las bobinas de aluminio debido a los productos químicos desinfectantes. El anodizado duro creó una barrera similar a la cerámica que eliminó por completo la corrosión y cumplió con los requisitos de la FDA. 🧪

Modificación de la energía superficial

Los tratamientos superficiales pueden alterar las características energéticas de la superficie, lo que afecta a la forma en que se adhieren los contaminantes y a la facilidad con la que se pueden limpiar las superficies durante el mantenimiento.

Estabilidad dimensional

Los recubrimientos protectores ayudan a mantener la estabilidad dimensional al prevenir la pérdida de material provocada por la corrosión y los cambios dimensionales relacionados con el desgaste que afectan al rendimiento de las válvulas.

¿Cómo afectan los diferentes tipos de anodizado al rendimiento de las válvulas?

Los distintos procesos de anodizado crean diferentes características superficiales que influyen directamente en el rendimiento, la durabilidad y la idoneidad de aplicación del carrete de la válvula.

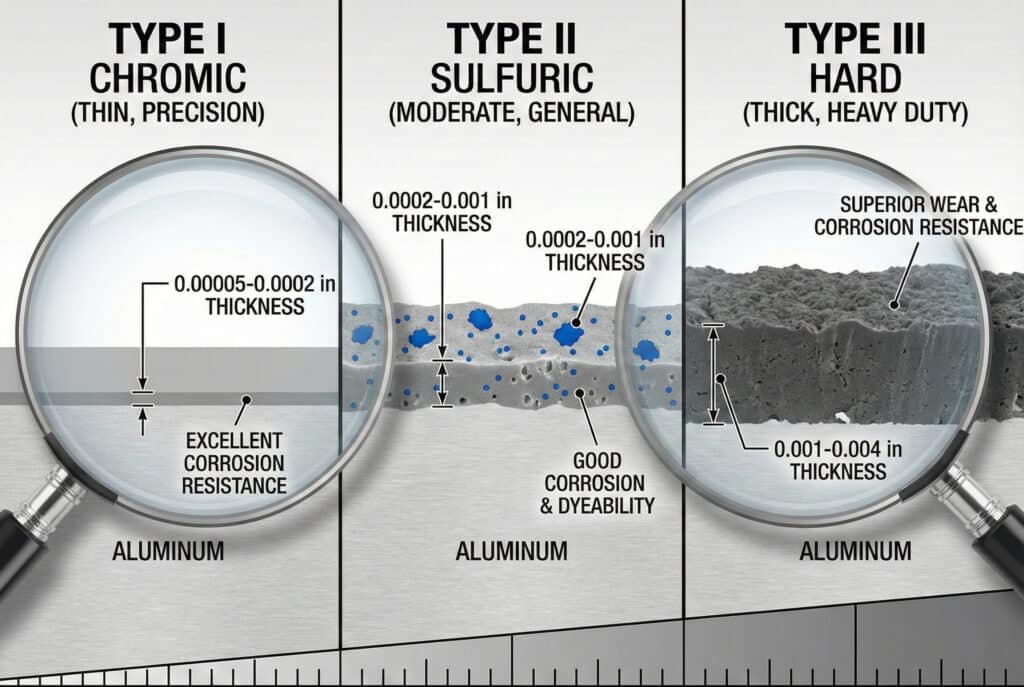

Los tipos de anodizado van desde el anodizado decorativo con ácido crómico de tipo I, que proporciona una protección básica, hasta el anodizado con ácido sulfúrico de tipo II, que ofrece una mejora moderada, y el anodizado duro de tipo III, que proporciona la máxima resistencia al desgaste y a la corrosión, cada uno con características de rendimiento y ventajas de aplicación específicas.

Anodizado con ácido crómico tipo I

El anodizado con ácido crómico produce capas de óxido finas (0,00005-0,0002 pulgadas) con una excelente resistencia a la corrosión y un cambio dimensional mínimo, ideal para aplicaciones de precisión en las que las tolerancias estrictas son fundamentales.

Anodizado con ácido sulfúrico tipo II

El anodizado con ácido sulfúrico crea capas de óxido de espesor moderado (0,0002-0,001 pulgadas) con buena resistencia a la corrosión y capacidad de teñido, que se utilizan comúnmente para aplicaciones industriales generales.

Anodizado duro tipo III

Anodizado duro tipo III3 Produce capas de óxido gruesas (0,001-0,004 pulgadas) y extremadamente duras con una resistencia superior al desgaste y la corrosión, ideales para aplicaciones exigentes que requieren la máxima durabilidad.

Anodizado sellado frente a anodizado sin sellar

Los procesos de sellado cierran la estructura porosa del óxido anódico, mejorando la resistencia a la corrosión, pero afectando potencialmente a las tolerancias dimensionales y a las propiedades de la superficie.

| Tipo de anodizado | Gama de espesores | Dureza (HV) | Resistencia a la corrosión | Resistencia al desgaste | Mejores aplicaciones |

|---|---|---|---|---|---|

| Crómico tipo I | 0.00005-0.0002″ | 300-400 | Excelente | Moderado | Precisión, aeroespacial |

| Sulfúrico tipo II | 0.0002-0.001″ | 250-350 | Bien | Bien | Industria general |

| Tipo III Duro | 0.001-0.004″ | 400-600 | Excelente | Excelente | Aplicaciones de uso intensivo y desgaste |

| Tipo sellado II | 0.0002-0.001″ | 200-300 | Excelente | Moderado | Entornos corrosivos |

Opciones de color y apariencia

El anodizado puede incorporar tintes para la codificación por colores o la identificación, al tiempo que mantiene las propiedades protectoras, lo que resulta útil para la organización y el mantenimiento del sistema.

Propiedades eléctricas

Las superficies anodizadas son aislantes eléctricos, lo que puede ser beneficioso para prevenir la corrosión galvánica, pero puede afectar a los requisitos de conexión a tierra en algunas aplicaciones.

Recientemente ayudé a María, que dirige una planta de fabricación de semiconductores en Arizona, a seleccionar el anodizado crómico tipo I para carretes de válvulas de ultraprecisión, donde el espesor de 0,00005″ mantenía tolerancias críticas al tiempo que proporcionaba protección contra la corrosión. 🔬

Control de procesos y calidad

La calidad del anodizado depende de un control preciso del proceso, incluyendo la composición de la solución, la temperatura, la densidad de corriente y el tiempo, lo que afecta directamente a las propiedades protectoras conseguidas.

¿Qué recubrimientos especializados optimizan el rendimiento del carrete de la válvula?

Las tecnologías avanzadas de recubrimiento ofrecen características de rendimiento superiores que superan al anodizado tradicional, proporcionando soluciones especializadas para aplicaciones extremas.

Los recubrimientos especializados, incluyendo PTFE, cerámica, carbono tipo diamante (DLC) y sistemas de polímeros de ingeniería, proporcionan una fricción ultrabaja, una resistencia química extrema, una mayor protección contra el desgaste y propiedades especializadas que pueden prolongar la vida útil del carrete de la válvula en órdenes de magnitud en aplicaciones exigentes.

Recubrimientos de PTFE y fluoropolímeros

Los recubrimientos de PTFE proporcionan coeficientes de fricción extremadamente bajos (0,05-0,15), una excelente resistencia química y propiedades antiadherentes que evitan la acumulación de contaminación y reducen las fuerzas operativas.

Sistemas de recubrimiento cerámico

Los recubrimientos cerámicos ofrecen una dureza, resistencia al desgaste y estabilidad térmica excepcionales, ideales para aplicaciones a altas temperaturas o entornos con contaminación abrasiva.

Recubrimientos de carbono tipo diamante (DLC)

Recubrimientos de carbono tipo diamante (DLC)4 Combinan una dureza extrema con una baja fricción, lo que proporciona una resistencia superior al desgaste y un funcionamiento suave en aplicaciones de precisión.

Recubrimientos de polímeros de ingeniería

Los sistemas poliméricos avanzados pueden adaptarse a aplicaciones específicas, combinando múltiples propiedades beneficiosas, como baja fricción, resistencia química y autolubricación.

| Tipo de revestimiento | Coeficiente de fricción | Dureza | Temperatura | Resistencia química | Beneficios principales |

|---|---|---|---|---|---|

| PTFE | 0.05-0.15 | Suave | -200°C a +260°C | Excelente | Fricción ultrabaja, antiadherente |

| Cerámica | 0.3-0.6 | Muy alta | -50 °C a +1000 °C | Excelente | Resistencia extrema al desgaste |

| DLC | 0.1-0.3 | Extremo | -50 °C a +400 °C | Bien | Duro, baja fricción |

| Polímero de ingeniería | 0.2-0.4 | Variable | -40°C a +200°C | Variable | Propiedades personalizadas |

Sistemas de recubrimiento híbridos

Los sistemas de recubrimiento multicapa combinan diferentes materiales para optimizar múltiples propiedades, como una capa base dura para resistencia al desgaste con una capa superior de baja fricción.

Formulaciones específicas para cada aplicación

Los recubrimientos pueden formularse para aplicaciones específicas, como el contacto con alimentos aprobado por la FDA, dispositivos médicos biocompatibles o resistencia química extrema.

Nuestro equipo de investigación de Bepto ha desarrollado sistemas de recubrimiento patentados que combinan las ventajas de múltiples tecnologías, logrando coeficientes de fricción inferiores a 0,08 y manteniendo al mismo tiempo una excelente resistencia al desgaste. 🚀

Consideraciones sobre el espesor y la tolerancia del recubrimiento

Los recubrimientos especializados suelen añadir entre 0,0002 y 0,002 pulgadas a las dimensiones de la superficie, lo que requiere una cuidadosa consideración de las tolerancias y los posibles requisitos de mecanizado.

¿Cómo seleccionar e implementar los tratamientos superficiales óptimos?

Para seleccionar correctamente el tratamiento superficial, es necesario realizar un análisis sistemático de los requisitos de aplicación, las condiciones ambientales y los objetivos de rendimiento, con el fin de optimizar la vida útil del carrete de la válvula y el rendimiento del sistema.

La selección óptima del tratamiento superficial implica un análisis exhaustivo de la aplicación, que incluye la evaluación del entorno operativo, la definición de los requisitos de rendimiento, la evaluación de la compatibilidad de los materiales y el análisis económico, con el fin de seleccionar los tratamientos que maximicen la vida útil de la válvula y, al mismo tiempo, cumplan los objetivos de coste y rendimiento.

Análisis de los requisitos de las aplicaciones

Documente todas las condiciones de funcionamiento, incluidos los rangos de temperatura, la exposición a productos químicos, los niveles de contaminación, la frecuencia de funcionamiento y los requisitos de rendimiento, para orientar la selección del tratamiento.

Evaluación de compatibilidad medioambiental

Evaluar el rendimiento de los diferentes tratamientos superficiales en el entorno operativo específico, teniendo en cuenta factores como la humedad, la exposición a productos químicos y los ciclos de temperatura.

Criterios de optimización del rendimiento

Defina los parámetros críticos de rendimiento, tales como los objetivos de reducción de la fricción, los requisitos de vida útil, las necesidades de resistencia a la corrosión y los requisitos de estabilidad dimensional.

Marco de análisis económico

Compare los costes del tratamiento con las mejoras de rendimiento esperadas, teniendo en cuenta los costes iniciales del tratamiento, la prolongación de la vida útil, la reducción del mantenimiento y la prevención de tiempos de inactividad.

| Criterios de selección | Peso | Anodizado estándar | Anodizado duro | Recubrimiento de PTFE | Revestimiento cerámico | Factores decisivos |

|---|---|---|---|---|---|---|

| Resistencia al desgaste | Alta | 6/10 | 9/10 | 4/10 | 10/10 | Severidad operativa |

| Reducción de la fricción | Medio | 7/10 | 8/10 | 10/10 | 6/10 | Requisitos de fuerza |

| Resistencia a la corrosión | Alta | 8/10 | 9/10 | 9/10 | 9/10 | Medio ambiente |

| Rentabilidad | Medio | 9/10 | 7/10 | 5/10 | 3/10 | Limitaciones presupuestarias |

| Capacidad de temperatura | Variable | 8/10 | 8/10 | 7/10 | 10/10 | Temperatura de funcionamiento |

Control de calidad y especificaciones

Establecer especificaciones detalladas para los tratamientos superficiales, incluidos los requisitos de espesor, los objetivos de dureza, prueba de adhesión5, y criterios de aceptación.

Planificación de la implementación

Planificar la implementación del tratamiento superficial, incluyendo los requisitos previos al tratamiento, las necesidades de enmascaramiento, las operaciones posteriores al tratamiento y los procedimientos de verificación de la calidad.

El fabricante de equipos de envasado de David implementó un proceso de selección sistemático que tuvo en cuenta los requisitos de seguridad alimentaria, la compatibilidad con los productos químicos de limpieza y los factores de coste, lo que dio como resultado unas especificaciones de anodizado duro optimizadas. 📊

Selección y calificación de proveedores

Seleccione proveedores de tratamiento de superficies cualificados que cuenten con las certificaciones, los controles de procesos y los sistemas de calidad adecuados para garantizar resultados uniformes.

Supervisión y validación del rendimiento

Implementar sistemas de supervisión para realizar un seguimiento del rendimiento del tratamiento superficial y validar las mejoras esperadas en la vida útil de las válvulas y el rendimiento del sistema.

La selección y aplicación adecuadas del tratamiento de superficies pueden prolongar considerablemente la vida útil del carrete de la válvula, al tiempo que mejoran el rendimiento del sistema y reducen los costes de mantenimiento.

Preguntas frecuentes sobre el anodizado y los tratamientos superficiales para los carretes de válvulas

P: ¿El anodizado afecta a las dimensiones y tolerancias del carrete de la válvula?

Sí, el anodizado añade espesor al material (entre 0,00005 y 0,004 pulgadas, dependiendo del tipo), lo que debe tenerse en cuenta en las tolerancias de diseño. Es posible que sea necesario realizar un mecanizado previo al anodizado para las dimensiones críticas.

P: ¿Se pueden reparar o volver a anodizar los carretes de válvulas anodizados?

El anodizado se puede eliminar y volver a aplicar, pero esto requiere un desmontaje completo y puede afectar a las dimensiones del material base. La prevención mediante un tratamiento inicial adecuado es más rentable.

P: ¿Hay alguna aplicación en la que se deba evitar el tratamiento de superficies?

Algunas aplicaciones de precisión que requieren conductividad eléctrica o propiedades superficiales específicas pueden no ser adecuadas para determinados tratamientos. Consulte con los ingenieros de aplicaciones para conocer los requisitos críticos.

P: ¿Cómo puedo verificar la calidad y el rendimiento del tratamiento superficial?

La verificación de la calidad incluye mediciones de espesor, pruebas de dureza, pruebas de adhesión y evaluación de la resistencia a la corrosión utilizando métodos de prueba estandarizados.

P: ¿Se pueden utilizar diferentes tratamientos superficiales en la misma válvula?

Sí, los diferentes componentes pueden recibir tratamientos diferentes optimizados para su función específica, pero hay que tener en cuenta la compatibilidad y el potencial de corrosión galvánica.

-

Revise los estudios técnicos o las hojas de datos que verifican la mejora típica en la resistencia al desgaste que proporciona el anodizado duro. ↩

-

Comprender el principio electroquímico de la corrosión galvánica y cómo las capas aislantes de óxido mitigan el riesgo en conjuntos multimetálicos. ↩

-

Consulte la especificación militar que define los requisitos de espesor, dureza y rendimiento para el anodizado duro de tipo III. ↩

-

Descubra la avanzada ciencia de los materiales que hay detrás de los recubrimientos DLC, que ofrecen una combinación única de dureza extrema y baja fricción. ↩

-

Descubra los métodos de ensayo normalizados (por ejemplo, corte transversal o tracción) utilizados para verificar la resistencia de la unión entre el recubrimiento y el material base. ↩