Ülisuured silindripuurid raiskavad kuni 40% rohkem suruõhku kui vaja, suurendades oluliselt energiakulusid ja vähendades süsteemi tõhusust tootmisrajatistes, mis juba niigi võitlevad kasvavate kommunaalkuludega. Silindri optimaalne suurus määratakse kindlaks minimaalsete jõunõuete arvutamise teel, lisades sellele ohutusteguri 25-30% ja valides seejärel väikseima läbimõõdu, mis vastab rõhu ja kiiruse spetsifikatsioonidele, võttes samal ajal arvesse õhukulu ja energiatõhususe eesmärke. Just eile töötasin koos Jenniferiga, Ohio tehase inseneriga, kelle rajatise suruõhu kulud olid hüppeliselt kasvanud, sest nende eelmine tarnija oli iga suruõhu hinna üle mõõtnud. vardata silinder1 50% poolt, mis toob kaasa tohutu energiakulu nende automatiseeritud tootmisliinidel. ⚡

Sisukord

- Millised tegurid määravad minimaalse nõutava silindri läbimõõdu?

- Kuidas arvutada õhukulu ja energiakulu erinevate puurimõõtude puhul?

- Miks pakuvad Bepto balloonid maksimaalset energiatõhusust kõigi puurimõõdudena?

Millised tegurid määravad minimaalse nõutava silindri läbimõõdu?

Peamiste muutujate mõistmine, mis mõjutavad puuri suuruse valikut, tagab optimaalse jõudluse, vähendades samal ajal energiatarbimist ja tegevuskulusid.

Ballooni läbimõõdud määratakse kindlaks koormusjõu nõuete, töörõhu kättesaadavuse, soovitud kiiruse ja ohutustegurite alusel, kusjuures optimaalne valik tasakaalustab piisava jõu väljundit ja õhutarbimise tõhusust, et vähendada suruõhukulusid, säilitades samal ajal usaldusväärse töö.

Silindri teoreetilise jõu kalkulaator

Arvutage silindri teoreetiline tõuke- ja tõmbejõud.

Sisendparameetrid

Teoreetiline jõud

Jõu arvutamise alused

Peamine tegur puurimõõdu valikul on teoreetiline jõud2 nõue, mis põhineb teie rakenduse koormustingimustel.

Põhiline jõu valem:

- Jõud (N) = rõhk (bar) × pindala (cm²) × 10

- Pindala = π × (ava läbimõõt/2)²

- Vajalik puurimine = √(Vajalik jõud / (rõhk × π × 2,5))

Koormuse analüüsi komponendid:

- Staatiline koormus: Liikuvate komponentide kaal

- Dünaamiline koormus: Kiirendus- ja aeglustusjõud

- Hõõrdekoormus3: Laagri ja juhi vastupidavus

- Välised jõud: Välisjõud: protsessijõud, tuuletakistus jne.

Rõhu ja kiirusega seotud kaalutlused

Saadaval olev süsteemirõhk mõjutab otseselt minimaalset ava suurust, mis on vajalik nõutava jõu tekitamiseks.

| Süsteemi rõhk | 50mm puurivoolavus | 63mm puursuuruse jõud | 80mm puursuuruse jõud | 100mm puurimissuutlikkus |

|---|---|---|---|---|

| 4 baari | 785N | 1,247N | 2,011N | 3,142N |

| 6 baari | 1,178N | 1,870N | 3,016N | 4,712N |

| 8 baari | 1,571N | 2,494N | 4,021N | 6,283N |

| 10 baari | 1,963N | 3,117N | 5,027N | 7,854N |

Ohutuskoefitsiendi rakendamine

Korralikud ohutustegurid tagavad usaldusväärse töö, vältides samal ajal energiakulu tekitavat ülereguleerimist.

Soovitatavad ohutustegurid:

- Standardrakendused: 25-30%

- Kriitilised rakendused: 35-50%

- Muutlikud koormustingimused: 40-60%

- Kiirrakendused: 30-40%

Jenniferi juhtum oli suurepärane näide ülemääraste tagajärgede kohta. Tema eelmine tarnija oli "ohutuse tagamiseks" kohaldanud 100% ohutustegureid, mille tulemuseks olid 63 mm puurid, kus 40 mm oleks olnud piisav. Me arvutasime tema nõuded ümber ja vähendasime vastavalt, vähendades õhutarbimist 35% võrra! 💡

Kuidas arvutada õhukulu ja energiakulu erinevate puurimõõtude puhul?

Täpne õhutarbimise arvutamine näitab puuride suuruse otsuste tegelikku mõju kuludele ja võimaldab andmete põhjal optimeerida maksimaalset energiatõhusust.

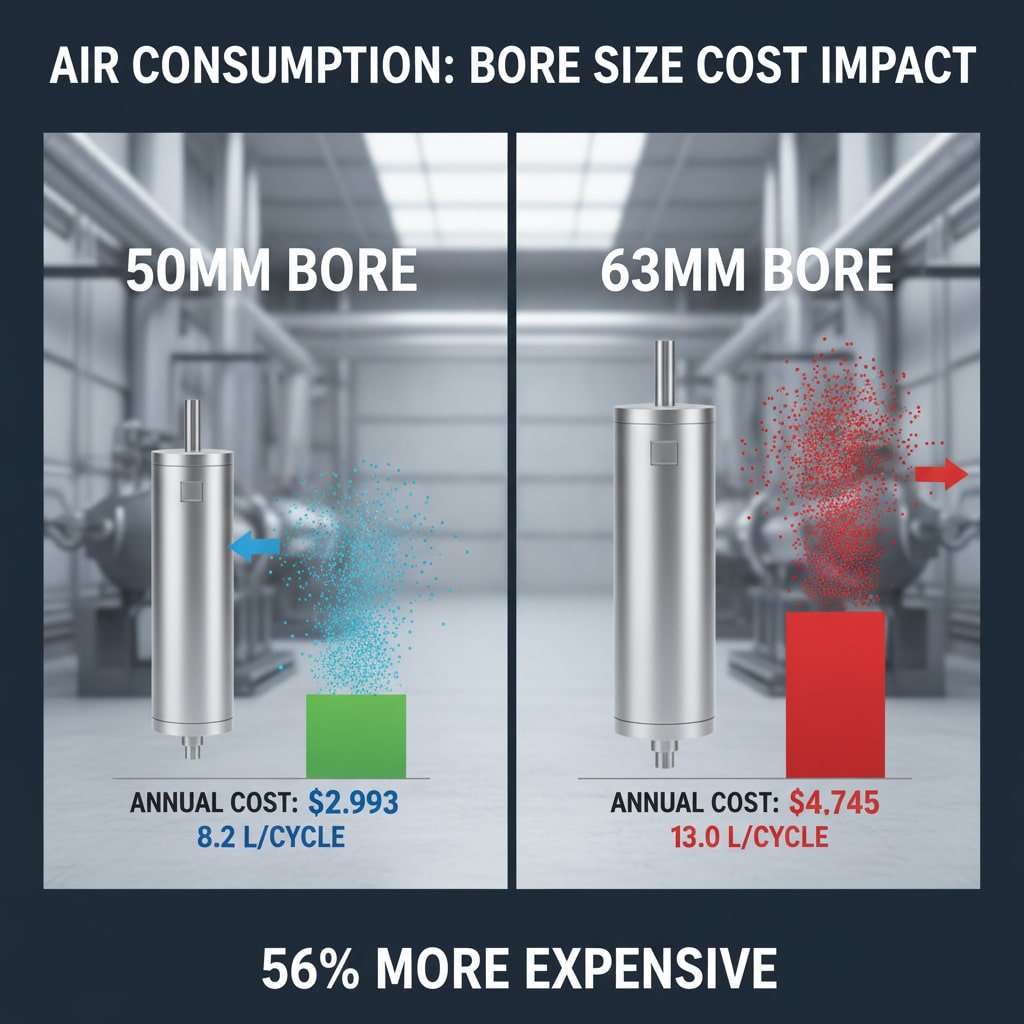

Õhutarbimine suureneb eksponentsiaalselt koos ava suurusega, kusjuures 63 mm silindri puhul kulub 56% rohkem õhku kui 50 mm silindri puhul tsükli kohta, mistõttu on täpne ava mõõtmine kriitilise tähtsusega, et minimeerida suruõhu kulud4 mis võib moodustada 20-30% kogu rajatise energiakuludest.

Õhutarbimise arvutamise meetodid

Standardne valem:

- Õhumaht (L/tsükkel) = Puurpindala (cm²) × löögi pikkus (cm) × rõhk (bar) × 1,4

- Päevane tarbimine = maht tsükli kohta × tsüklid päevas

- Aastakulu = Päevane tarbimine × 365 × kulu m³ kohta

Praktiline näide:

- 50 mm puur, 500 mm löök, 6 baari, 1000 tsüklit/päevas

- Maht tsükli kohta = 19,6 × 50 × 6 × 1,4 = 8,232 l = 8,23 m³.

- Päevane tarbimine = 8,23m³

- Aastane tarbimine = 3,004m³

Energiakulude võrdlusanalüüs

Puurimissuuruse mõju tegevuskuludele:

| Puurimõõt | Õhk tsükli kohta | Igapäevane kasutamine | Aastane kulu* |

|---|---|---|---|

| 40mm | 5.3 L | 5.3 m³ | $1,934 |

| 50mm | 8.2 L | 8.2 m³ | $2,993 |

| 63mm | 13.0 L | 13.0 m³ | $4,745 |

| 80mm | 21.1 L | 21.1 m³ | $7,702 |

*Põhine $0,65/m³ suruõhu kulu, 1000 tsüklit/päevas.

Optimeerimisstrateegiad

Õige suurusega lähenemisviis:

- Minimaalse teoreetilise jõu arvutamine

- Kohaldada asjakohast ohutustegurit (25-30%).

- Valige väikseim nõuetele vastav puur

- Kontrollida kiirust ja kiirendusvõimet

- Kaaluge tulevasi koormuse muutusi

Energiatõhususe tegurid:

- Võimaluse korral madalam töörõhk

- Rakendada rõhu reguleerimist

- Kiiruse optimeerimiseks kasutage voolujuhtimist

- Kaaluge kahesuguse rõhu süsteemidega varieeruvate koormuste puhul.

Michael, hooldusjuht Texasest, avastas, et tema rajatis kulutab aastas $45 000 eurot üleliigse suruõhu peale, mis oli tingitud ülisuurtest balloonidest. Pärast meie puuri optimeerimise soovituste rakendamist vähendas ta õhutarbimist 28% võrra ja säästis aastas üle $12 000! 🎯

Miks pakuvad Bepto balloonid maksimaalset energiatõhusust kõigi puurimõõdudena?

Meie täppistehnika ja täiustatud konstruktsiooniomadused tagavad optimaalse energiatõhususe sõltumata puurimissuurusest, aidates klientidel vähendada tegevuskulusid, säilitades samal ajal suurepärase jõudluse.

Bepto vardata silindritel on optimeeritud sisemine geomeetria, vähese hõõrdumisega tihendussüsteemid5, ja täpset tootmist, mis vähendab õhukulu 15-20% võrra võrreldes standardsilindritega, tagades samal ajal suurepärase jõuväljundi ja positsioneerimistäpsuse kõigi puurimõõtude puhul alates 32 mm kuni 100 mm.

Täiustatud tõhususe omadused

Optimeeritud sisekujundus:

- Voolujoonelised õhukanalid vähendavad rõhulangust

- Täpselt töödeldud pinnad vähendavad turbulentsust

- Portide optimeeritud mõõtmed maksimaalse voolutõhususe saavutamiseks

- Täiustatud pehmendussüsteemid vähendavad õhu raiskamist

Madala hõõrdumisega tihendustehnoloogia:

- Esmaklassilised tihendusmaterjalid vähendavad tööhõõrdumist

- Optimeeritud tihendi geomeetria vähendab takistust

- Enesevõi määrdeühendid

- Vähendatud lahtirebimisjõu nõuded

Tulemuslikkuse valideerimise andmed

| Tõhususe mõõdik | Bepto silindrid | Standard silindrid | Parandamine |

|---|---|---|---|

| Õhutarbimine | 15% madalam | Põhitasemel | 15% kokkuhoid |

| Hõõrdejõud | 25% madalam | Põhitasemel | 25% vähendamine |

| Rõhu langus | 20% madalam | Põhitasemel | 20% täiustamine |

| Energiatõhusus | 18% parem | Põhitasemel | 18% kokkuhoid |

Põhjalik suuruse määramise tugi

Inseneriteenused:

- Tasuta puurimissuuruse optimeerimise analüüs

- Õhutarbimise arvutused

- Energiakulude prognoosid

- Rakendusspetsiifilised soovitused

Tehnilised vahendid:

- Veebipõhine puurimõõdu kalkulaator

- Energiatõhususe töölehed

- Võrdlev kuluanalüüs

- Jõudluse prognoosimise mudelid

Kvaliteedi tagamine:

- 100% tõhususe testimine enne saatmist

- Rõhu languse kontrollimine

- Hõõrdejõu mõõtmine

- Pikaajaline toimivuse valideerimine

Meie energiatõhus disain on aidanud klientidel vähendada suruõhukulusid keskmiselt 22% võrra, parandades samal ajal süsteemi jõudlust. Me ei paku ainult balloone - me projekteerime energia optimeerimise terviklahendusi, mis annavad mõõdetava investeeringu tasuvuse! 🚀

Kokkuvõte

Silindrite läbimõõdu õige mõõtmine tasakaalustab jõuvajadused ja energiatõhususe, võimaldades märkimisväärset kulude kokkuhoidu optimeeritud õhutarbimise kaudu, säilitades samal ajal usaldusväärse jõudluse.

Korduma kippuvad küsimused silindri läbimõõdu ja energiatõhususe kohta

K: Milline on kõige levinum viga silindri läbimõõdu määramisel?

Kõige tavalisem viga on balloonide ülemõõtmine liigsete ohutusteguritega, mille tulemuseks on sageli 30-50% vajalikust suurem õhutarbimine, kuid mis ei anna mingit kasu jõudlusele.

K: Kui palju saab õige puurimõõduga vähendada minu suruõhukulusid?

Optimaalne läbimõõt vähendab tavaliselt õhutarbimist 20-35% võrra, võrreldes ülisuurte balloonidega, mis tähendab tüüpiliste tootmisüksuste puhul tuhandete dollarite energiasäästu aastas.

K: Kas ma peaksin alati valima väikseima võimaliku läbimõõdu?

Ei, puur peab tagama piisava jõu koos asjakohaste ohutusteguritega. Eesmärk on leida väikseim puur, mis vastab usaldusväärselt kõikidele jõudlusnõuetele, sealhulgas jõule, kiirusele ja kiirendusele.

K: Kuidas arvestada erinevaid koormustingimusi puuride mõõtmisel?

Mõõtke balloon maksimaalse eeldatava koormuse jaoks, kasutades ohutustegurit 25-30%, või kaaluge kahesurvesüsteeme, mis võivad töötada väiksema rõhu all kergemate koormuste puhul.

K: Miks peaksin valima Bepto balloonid energiatõhusate rakenduste jaoks?

Bepto balloonid tagavad 15-20% väiksema õhutarbimise tänu täiustatud sisekonstruktsioonile ja vähese hõõrdumisega tihendustehnoloogiale, mida toetab ulatuslik mõõtmistugi ja energia optimeerimise ekspertiis.

-

Lisateave vardata pneumosilindrite konstruktsiooni ja tavapäraste rakenduste kohta. ↩

-

Mõista üksikasjalikke tehnilisi põhimõtteid pneumaatiliste ajamite teoreetilise jõu arvutamise kohta. ↩

-

Vaadake läbi lineaarsete liikumissüsteemide hõõrdekoormuse arvutamise põhivalemid. ↩

-

Uurige põhjalikku analüüsi selle kohta, kuidas arvutatakse suruõhu kulusid tööstusrajatistes. ↩

-

Avastage materjalid ja tehnika, mis on pneumaatika täiustatud madala hõõrdumisega tihendussüsteemide taga. ↩