Johdanto

Ovatko pneumaattiset sylinterisi rikkoutumassa ennenaikaisesti, mikä aiheuttaa sinulle tuhansien eurojen kustannukset seisokkien vuoksi? 💸 Syynä ei välttämättä ole huono huolto, vaan väärä alumiinin valmistusprosessi. Monet insinöörit eivät huomaa, kuinka Painevalaminen1 versus suulakepuristus2 muuttaa perustavanlaatuisesti sylinterin metallurgisia ominaisuuksia, mikä johtaa katastrofaalisiin vikoihin paineen alaisena.

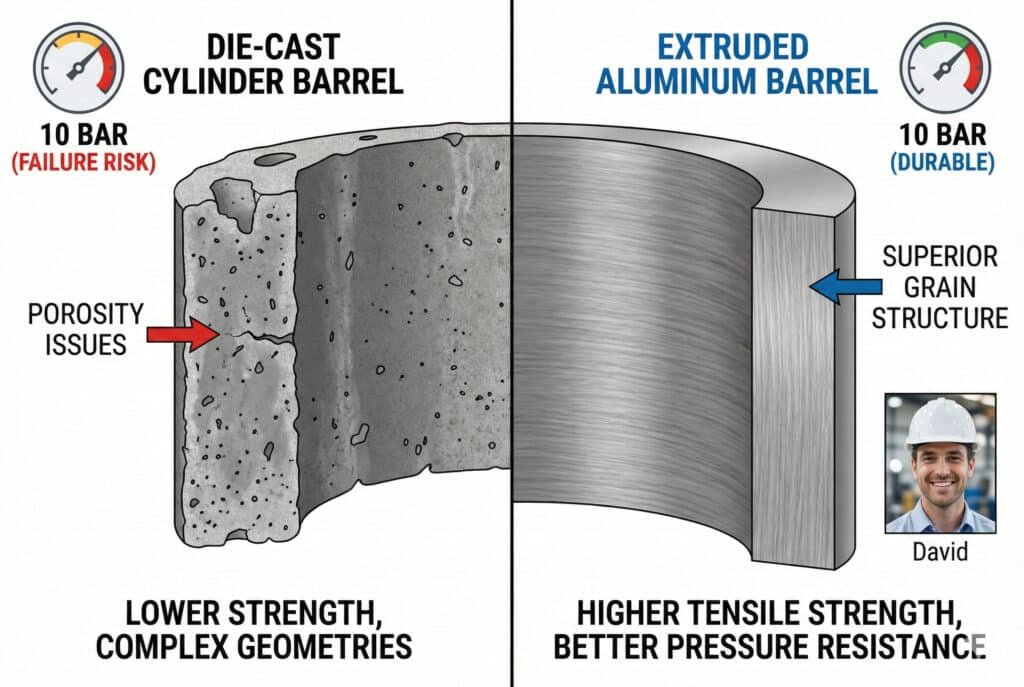

Die-cast-alumiinisylinterit mahdollistavat nopeamman tuotannon ja monimutkaiset geometriat, mutta niiden lujuus on heikompi ja huokoisuus3 ongelmia, kun taas puristettu alumiini tarjoaa erinomaisen rakeinen rakenne4, suurempi vetolujuus ja parempi paineenkestävyys – mikä tekee suulakepuristuksesta ensisijaisen valinnan korkean suorituskyvyn sauvaton sylintereissä ja kestävyyttä vaativissa pneumaattisissa sovelluksissa.

Puhuin äskettäin Davidin kanssa, joka on huoltoteknikko autonosien tehtaalla Michiganissa. Hän joutui kohtaamaan toistuvia sylinterivikoja kuuden kuukauden välein. Hänen OEM-toimittajansa oli vaihtanut ilman ilmoitusta painevalettuihin sylintereihin, joiden huokoinen rakenne ei kestänyt 10 barin käyttöpainetta. Kun toimitimme hänelle Bepto-yhtiön ekstrudoituja alumiinivaihtoehtoja, vikojen määrä laski nollaan 18 kuukauden aikana. 🔧

Sisällysluettelo

- Mitkä ovat die-cast- ja puristetun alumiinin keskeiset metallurgiset erot?

- Miten valmistusprosessi vaikuttaa sylinterin suorituskykyyn?

- Minkä alumiinityypin tulisi valita sauvaton sylintereihin?

- Voiko painevalettu alumiini koskaan saavuttaa suulakepuristetun suorituskyvyn pneumaattisissa sovelluksissa?

Mitkä ovat die-cast- ja puristetun alumiinin keskeiset metallurgiset erot?

Näiden prosessien atomitasolla olevien erojen ymmärtäminen on ratkaisevan tärkeää tietoon perustuvien ostopäätösten tekemiseksi. ⚛️

Painevalussa sulatettu alumiini ruiskutetaan muotteihin korkeassa paineessa, jolloin muodostuu satunnaisia rakeisia rakenteita, joissa voi olla huokoisuutta. Ekstruusiossa kuumennettu alumiini puristetaan suulakkeiden läpi, jolloin muodostuu tasaisia rakeisia rakenteita, joilla on erinomaiset mekaaniset ominaisuudet ja minimaaliset sisäiset viat.

Jyvärakenne ja kiteytys

Perustavanlaatuinen ero on siinä, miten alumiinikiteet muodostuvat ja asettuvat. Painevalussa nopea jäähdytys luo kaoottisen raerajaverkoston. Sulanut metalli jähmettyy nopeasti muotin seinämiä vasten, jolloin kaasut jäävät loukkuun ja muodostavat mikrohuokoisuutta, joka heikentää rakennetta.

Ekstruusiossa sen sijaan kohdistetaan suunnattu voima kuumennettuihin alumiinipalkkeihin. Tämä mekaaninen työstöprosessi kohdistaa rakeisen rakenteen pituussuunnassa, jolloin syntyy metallurgien kutsuma “kuituvirtaus”. Voidaan ajatella sitä kuin eroa takkuisen langan ja siististi kammattujen kuitujen välillä – ekstrudoituun alumiiniin kohdistettu rakenne tarjoaa ennustettavat, erinomaiset lujuusominaisuudet.

Huokoisuus ja sisäiset viat

Painevaletut komponentit sisältävät tyypillisesti 2–5% huokoisuutta tilavuudeltaan. Nämä mikroskooppiset ontelot toimivat jännityskeskittiminä syklisen kuormituksen alaisina. Bepto-testauksissamme olemme havainneet, että painevaletut näytteet epäonnistuvat painekoeissa 15–20% alemmilla kynnysarvoilla kuin vastaavat suulakepuristetut näytteet.

| Kiinteistö | Painevalettu alumiini | Suulakepuristettu alumiini |

|---|---|---|

| Huokoisuusaste | 2-5% | <0.5% |

| Vetolujuus | 180–240 MPa | 250–310 MPa |

| Myötölujuus | 120–160 MPa | 200–280 MPa |

| Venymä | 2-6% | 8-15% |

| Paine Luokitus | Jopa 8 bar | Jopa 16 bar |

Seoksen koostumuksen rajoitukset

Painevalussa tarvitaan erityisiä seoksia (tyypillisesti A380 tai ADC12), joiden piipitoisuus on korkea juoksevuuden takaamiseksi. Näissä seoksissa lujuus on uhrattu valettavuuden vuoksi. Suulakepuristuksessa käytetään vahvempia seoksia, kuten 6061-T6 tai 6063-T5, jotka sisältävät magnesiumia ja piitä ikääntymiskovettumiskykyä varten ja tarjoavat erinomaiset mekaaniset ominaisuudet sylinterisovelluksiin.

Miten valmistusprosessi vaikuttaa sylinterin suorituskykyyn?

Valmistusmenetelmä vaikuttaa suoraan siihen, miten pneumaattinen järjestelmä toimii todellisissa olosuhteissa. 🏭

Valmistusprosessi määrää seinämän paksuuden tasaisuuden, pinnan viimeistelyn laadun ja mittatarkkuuden – puristetut sylinterit säilyttävät tiukemmat toleranssit (±0,05 mm) ja tasaisen seinämän paksuuden, kun taas painevaletut osat osoittavat vaihteluita, jotka voivat vaarantaa tiivisteen eheyden ja johtaa ennenaikaiseen kulumiseen sauvaton sylinterisovelluksissa.

Mittojen vakaus paineen alaisena

Kun paineilma kiertää sylinterissä tuhansia kertoja päivässä, pienetkin mittaeroavaisuudet muuttuvat kriittisiksi. Suulakepuristetut sylinterit säilyttävät geometriansa, koska valmistusprosessi kovettaa materiaalin tasaisesti. Painevaletut sylinterit voivat kärsiä mikrodeformaatioista painepisteissä, joissa huokoisuus heikentää rakennetta.

Pintakäsittely ja tiivisteiden yhteensopivuus

Bepto-yhtiön sauvaton sylinterit käyttävät puristettuja sylintereitä, joiden Ra-arvot ovat alle 0,8 μm hionnan jälkeen. Tämä peilimainen pinta on saavutettavissa, koska puristaminen luo tiiviin pintakerroksen. Painevaletut pinnat vaativat laajaa koneistusta karkean valupinnan poistamiseksi, ja silloinkin pinnan alla voi esiintyä huokoisuutta käytön aikana, mikä aiheuttaa tiivisteiden heikkenemistä ja ilmavuotoja.

Lämmönjohtavuus korkean syklin sovelluksissa

Ekstruusion tasainen raekoko parantaa lämmönjohtavuutta 10–15% tynnyrin akselia pitkin. Nopeissa pneumaattisissa sovelluksissa tämä auttaa poistamaan kitkan ja puristuksen aiheuttamaa lämpöä tehokkaammin, mikä pidentää komponenttien käyttöikää ja ylläpitää tasaisen suorituskyvyn.

Minkä alumiinityypin tulisi valita sauvaton sylintereihin?

Oikean materiaalin valinta voi olla ratkaiseva tekijä luotettavan toiminnan ja kalliiden vikojen välillä. 🎯

Yli 6 bar:n paineella toimivissa sauvaton sylintereissä tai kriittisissä sovelluksissa puristettu alumiini on ainoa käyttökelpoinen vaihtoehto sen erinomaisen lujuus-painosuhteen, paineenkestävyyden ja mittatarkkuuden vuoksi. Painevalettu alumiini tulisi ottaa huomioon vain matalapaineisissa, ei-kriittisissä sovelluksissa, joissa kustannukset ovat ensisijainen huolenaihe.

Hakemuspohjaiset valintaperusteet

Neuvon Bepto-asiakkaillemme aina ottamaan huomioon kolme tekijää: käyttöpaine, syklin taajuus ja vian seuraukset. Pakkauskoneissa, jotka ovat käytössä ympäri vuorokauden, puristetut tynnyrit ovat välttämättömiä. Satunnaisesti käytettävissä alle 5 barin paineessa toimivissa laitteissa valetut komponentit voivat riittää.

Kustannukset vs. elinkaarianalyysi

Tässä moni ostopäällikkö tekee virheen: he näkevät die-cast-komponenttien alhaisemmat alkuinvestointikustannukset (30–40%) ja tarttuvat säästöihin. Mutta kun otetaan huomioon vaihtointervallit, seisokkiajat ja vaihdon työvoimakustannukset, puristettu alumiini tarjoaa 3–5 kertaa paremmat kokonaiskustannukset.

Sarah, hankintapäällikkö elintarviketehtaalla Ontariossa, oppi tämän kantapään kautta. Alun perin hän valitsi painevaletut sylinterit budjettitavoitteiden saavuttamiseksi, mutta kolmen vian jälkeen yhden vuoden aikana (joista jokainen aiheutti $8 000 euron tuotantotappiot) hän vaihtoi ekstrudoituihin Bepto-sylintereihimme. Hänen ylläpitokustannuksensa laskivat 65% vuodessa. 📊

Laadun indikaattorit, jotka on tarkistettava

Kun hankit sylintereitä, vaadi seuraavat tekniset tiedot:

- Materiaalin sertifiointi näyttää metalliseoksen luokan (6061-T6 puristukselle)

- Painekoeraportit 1,5-kertaisella nimellispaineella

- Mittaustiedot toleranssin tarkistuksella

- Pinnanlaadun mittaukset (Ra-arvot)

Bepto tarjoaa täydellisen materiaalien jäljitettävyyden ja testausdokumentaation jokaisen toimituksen yhteydessä, koska ymmärrämme, että tuotantolinjasi riippuu luotettavista komponenteista.

Voiko painevalettu alumiini koskaan saavuttaa suulakepuristetun suorituskyvyn pneumaattisissa sovelluksissa?

Tämä on kysymys, jonka kuulen useimmin kustannustietoisilta insinööreiltä. 🤔

Huolimatta painevaluteknologian edistysaskeleista, kuten tyhjiöavusteisista prosesseista ja kuuma isostaattinen puristus (HIP)5, Die-cast-alumiini ei pysty saavuttamaan puristettujen materiaalien rakeisen rakenteen yhdenmukaisuutta ja mekaanisia ominaisuuksia korkeapaineisissa pneumaattisissa sylintereissä – kiinteytymisen ja plastisen muodonmuutoksen fysiikka luo perustavanlaatuisia rajoituksia, joita jälkikäsittelyllä ei voida täysin ylittää.

Edistyneet painevalutekniikat

Nykyaikainen tyhjiöpainevalumenetelmä vähentää huokoisuuden 1–2%:iin, ja HIP-käsittely voi sulkea sisäiset ontelot korkean lämpötilan puristuksella. Nämä prosessit kaventavat suorituskyvyn eroa, mutta lisäävät tuotantokustannuksia 40–60%:lla, mikä poistaa painevalun ensisijaisen edun, mutta ei silti yllä ekstrudoidun materiaalin ominaisuuksiin.

Hybridi-lähestymistavat ja niche-sovellukset

Jotkut valmistajat käyttävät painevalettuja päätykappaleita ja suulakepuristettuja tynnyreitä – mikä on järkevä kompromissi tietyissä malleissa. Painevalulla voidaan luoda monimutkaisia kiinnitysominaisuuksia ja integroituja jakoputkia, joiden valmistaminen suulakepuristetusta materiaalista vaatisi paljon työstöä. Bepto suosittelee tätä hybridiratkaisua satunnaisesti asiakaskohtaisissa sovelluksissa, joissa geometrian monimutkaisuus sitä edellyttää.

Alumiinisylinterien valmistuksen tulevaisuus

Uudet teknologiat, kuten alumiinin lisäainevalmistus (3D-tulostus), voivat lopulta tarjota valun geometrisen vapauden ja ominaisuudet, jotka lähestyvät suulakepuristusta. Tuotantomäärien ja kustannustehokkuuden kannalta suulakepuristus on kuitenkin edelleen kultainen standardi pneumaattisten sylinterien sylinteriputkille vuonna 2025, erityisesti sauvaton sylinterirakenteissa, joissa koko sylinteriputken pituuden on kestettävä sisäinen paine ilman ulkoista sauvan tukea.

Päätelmä

Die-cast- ja ekstrudoitujen alumiinien metallurgiset erot eivät ole vain akateemisia – ne vaikuttavat suoraan toimintavarmuuteen ja tulokseen. Kriittisissä pneumaattisissa sovelluksissa, erityisesti sauvaton sylintereissä, ekstrudoitu alumiini on selvä valinta sen erinomaisen rakeisen rakenteen, vähäisen huokoisuuden ja tasalaisten mekaanisten ominaisuuksien ansiosta. Bepto käyttää sylinterien runkoihin yksinomaan puristettua 6061-T6-alumiinia, koska olemme havainneet käytännössä, kuinka tämä valinta estää valurautaisissa vaihtoehdoissa esiintyvät kalliit vikatilanteet. 🛡️

Usein kysyttyjä kysymyksiä alumiinisylinterien tynnyreistä

K: Voinko silmämääräisesti tunnistaa, onko sylinterin runko painevalettu vai puristettu?

Suulakepuristetut tynnyrit ovat pituussuuntaisia työstöjälkiä ja seinämän paksuus on tasainen, kun taas painevaletut osat sisältävät usein jakolinjoja, ejektoripultin jälkiä ja pieniä pinnan tekstuurivaihteluita. Lopullinen tunnistaminen edellyttää kuitenkin valmistajan materiaalisertifikaattia, jonka Bepto toimittaa aina.

K: Kuinka suuri paine-ero on odotettavissa die-cast- ja ekstrudoitujen sylinteriputkien välillä?

Suulakepuristetut alumiinisylinterit kestävät tyypillisesti 10–16 baarin käyttöpaineen, kun taas painevaletut vastineet kestävät turvallisesti enintään 6–8 baarin paineen. Paineenkestoerot 50-100% johtuvat huokoisuuden ja rakeisuuden vaihteluista, jotka vaikuttavat murtolujuuteen ja väsymiskestävyyteen syklisessä kuormituksessa.

K: Vaikuttaako alumiinityyppi yhteensopivuuteen eri tiivistemateriaalien kanssa?

Kyllä – puristettujen tynnyrien erinomainen pintakäsittely (Ra <0,8 μm) toimii optimaalisesti kaikkien tiivetyyppien kanssa, mukaan lukien polyuretaani, NBR ja PTFE. Painevaletut pinnat voivat aiheuttaa pehmeämpien tiivisteiden ennenaikaista kulumista mikroskooppisten pinnan epätasaisuuksien ja mahdollisen pinnan alla esiintyvän huokoisuuden vuoksi käytön aikana.

K: Onko die-cast- ja puristetun alumiinin välillä ympäristö- tai kierrätyseroja?

Molemmat alumiinityypit ovat täysin kierrätettäviä ja niiden energiantarve on samanlainen. Ekstrudoitujen sylinterien pidempi käyttöikä (tyypillisesti 3–5 kertaa pidempi) tarkoittaa kuitenkin vähemmän vaihtoja ja pienempää kokonaisvaikutusta ympäristöön, kun tarkastellaan koko elinkaarta raaka-aineen louhinnasta hävittämiseen.

K: Voiko jälkikäsittely parantaa alumiinivalun suorituskykyä vastaamaan puristettujen tuotteiden suorituskykyä?

Pinnan koneistus parantaa viimeistelyä ja mittatarkkuutta, mutta se ei muuta sisäistä rakeista rakennetta eikä poista pinnan alla olevaa huokoisuutta. Koneistus auttaa, mutta metallurgiset peruseroavaisuudet säilyvät – valun jähmettymisprosessin aikana syntynyttä satunnaista kiteytymiskuviota ei voi koneistaa pois.

-

Tutustu korkeapaineisen alumiinipainevalun tekniseen prosessiin ja sen teollisiin sovelluksiin. ↩

-

Opi, kuinka ekstruusioprosessilla valmistetaan korkealujuuksisia alumiiniprofiileja rakennesuunnittelua varten. ↩

-

Katso yksityiskohtaiset tekniset raportit siitä, miten huokoisuus vaikuttaa valettujen metallien rakenteelliseen eheyteen. ↩

-

Ymmärrä metallin rakeiden suuntautumisen ja komponenttien lopullisen lujuuden välinen suhde. ↩

-

Tutustu siihen, miten kuuma-isostaattista puristusta käytetään sisäisten vikojen poistamiseen ja metallikomponenttien tiivistämiseen. ↩