Lorsque votre vérin pneumatique ne parvient pas à terminer sa course ou se déplace lentement sous charge, le problème provient souvent d'une pression de fonctionnement insuffisante qui ne peut pas surmonter la résistance du système et les exigences de la charge. Le calcul de la pression minimale de fonctionnement nécessite l'analyse de la force totale requise, y compris les forces de charge, les pertes par frottement, forces d'accélération1et les facteurs de sécurité2puis en divisant par le surface effective du piston3 pour déterminer la pression minimale nécessaire pour un fonctionnement fiable.

Le mois dernier, j'ai aidé David, superviseur de la maintenance dans une usine de fabrication de métaux au Texas, dont les vérins de presse ne parvenaient pas à terminer leurs cycles de formage parce qu'ils fonctionnaient à 60 PSI alors que l'application exigeait en fait une pression minimale de 85 PSI pour un fonctionnement fiable.

Table des matières

- Quelles sont les forces à prendre en compte dans les calculs de pression ?

- Comment calculer la surface effective du piston pour différents types de cylindres ?

- Quels sont les facteurs de sécurité à appliquer aux calculs de pression minimale ?

- Comment vérifier les exigences de pression calculées dans des applications réelles ?

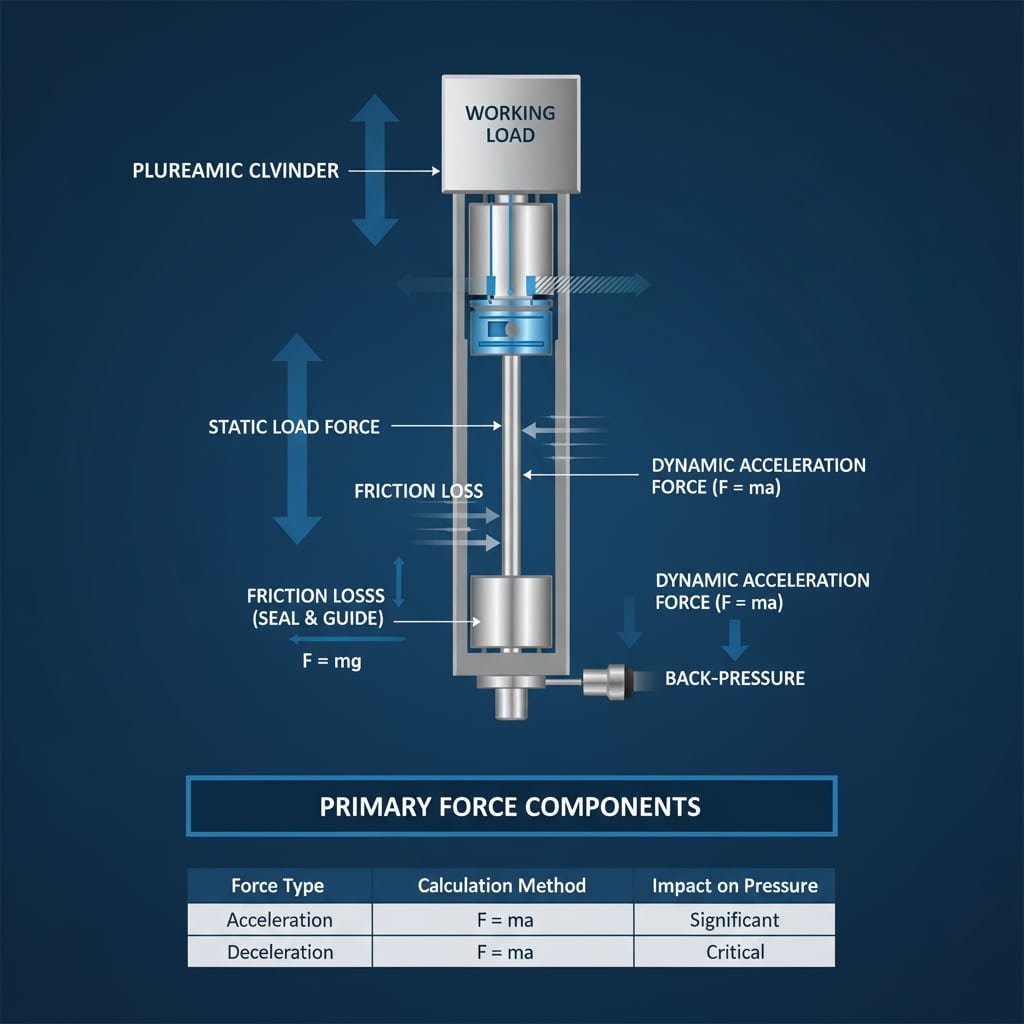

Quelles sont les forces à prendre en compte dans les calculs de pression ? ⚡

Il est essentiel de comprendre toutes les composantes de la force pour calculer avec précision la pression minimale qui garantit un fonctionnement fiable du vérin.

Les exigences en matière de force totale comprennent les forces de charge statique, les forces d'accélération dynamique, les pertes par frottement des joints et des guides, contre-pression4 des restrictions d'échappement, et les forces gravitationnelles lorsque les cylindres fonctionnent en position verticale, qui doivent toutes être surmontées par la pression pneumatique.

Composants primaires de la force

Calculez ces éléments de force essentiels :

Forces de charge statique

- Charge de travail - la force réelle nécessaire pour effectuer le travail

- Poids de l'outil - la masse d'outils et de montages attachés

- Résistance des matériaux - les forces qui s'opposent au processus de travail

- Forces du ressort - les ressorts de rappel ou les éléments d'équilibrage

Exigences en matière de force dynamique

| Type de force | Méthode de calcul | Gamme typique | Impact sur la pression |

|---|---|---|---|

| Accélération | F = ma | 10-50% de statique | Important |

| Décélération | F = ma (négatif) | 20-80% de statique | Critique |

| Inertie | F = mv²/r | Variable | En fonction de l'application |

| Impact | F = impulsion/temps | Très élevé | Limitation de la conception |

Analyse de la force de frottement

Le frottement affecte de manière significative les exigences en matière de pression :

- Frottement des joints - typiquement 5-15% de la force du cylindre

- Guide de la friction - 2-10% selon le type de guide

- Frottement externe - des glissières, des paliers ou des guides

- Stiction5 - frottement statique au démarrage (souvent 2x le frottement en fonctionnement)

Considérations sur la contre-pression

La pression côté échappement affecte la force nette :

- Restrictions à l'échappement créer une contre-pression

- Vannes de régulation de débit augmenter la pression d'échappement

- Longues lignes d'échappement provoquer une accumulation de pression

- Silencieux et filtres ajouter de la résistance

Effets gravitationnels

L'orientation verticale des cylindres ajoute à la complexité :

- Extension vers le haut - la gravité s'oppose au mouvement (ajouter du poids)

- Rétractation vers le bas - la gravité assiste le mouvement (soustraire le poids)

- Fonctionnement horizontal - gravité neutre sur l'axe principal

- Installations en angle - calculer les composantes de la force

L'usine de fabrication de métaux de David connaissait des cycles de formage incomplets car elle ne calculait que la charge de formage statique, mais ignorait les forces d'accélération importantes nécessaires pour atteindre une vitesse de formage appropriée, ce qui entraînait une pression insuffisante pour les exigences dynamiques. 🔧

Facteurs de force environnementaux

Tenez compte de ces influences supplémentaires :

- Effets de la température sur la densité de l'air et l'expansion des composants

- Effets de l'altitude sur la pression atmosphérique disponible

- Forces de vibration à partir de sources externes

- Dilatation thermique des composants et des matériaux

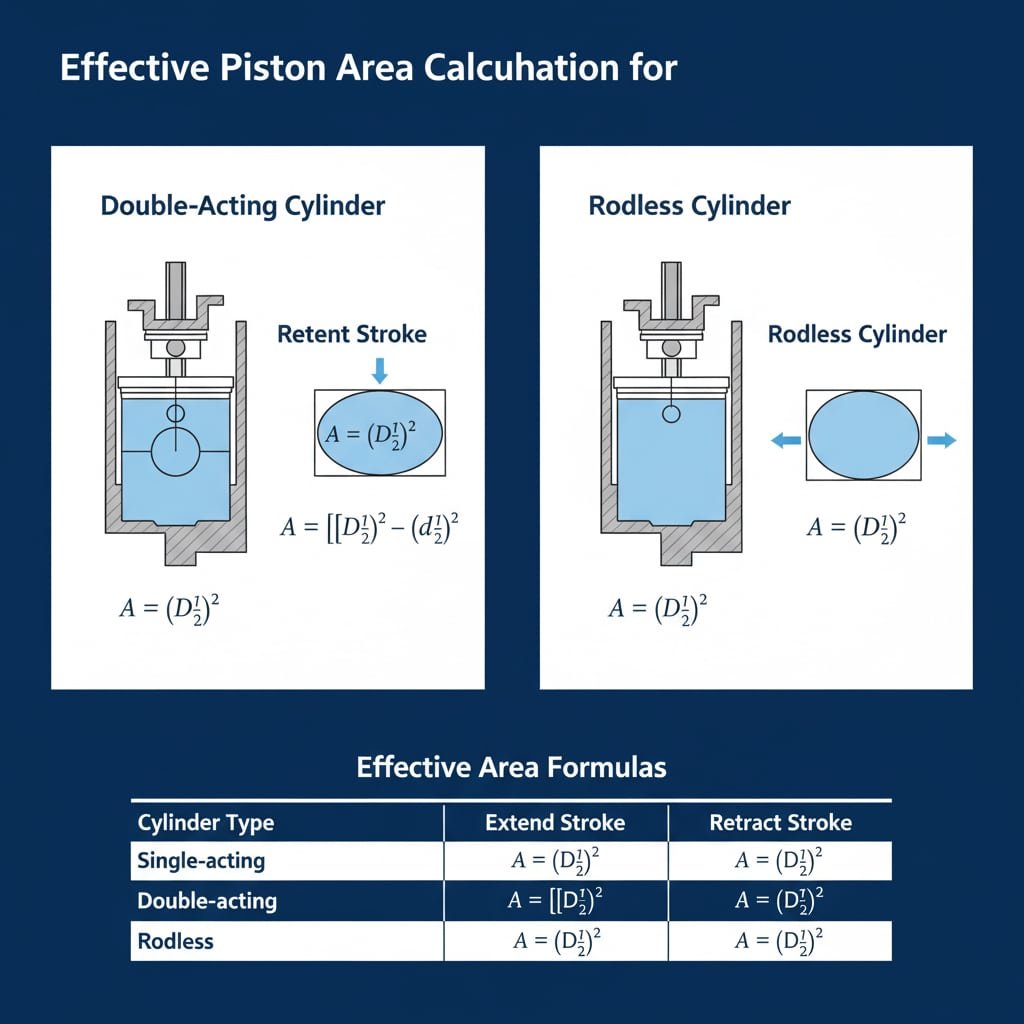

Comment calculer la surface effective du piston pour différents types de cylindres ? 📐

Le calcul précis de la surface du piston est fondamental pour déterminer la relation entre la pression et la force disponible.

Calculer la surface effective du piston en utilisant πr² pour les vérins standard sur la course d'extension, πr² moins la surface de la tige pour la course de rétraction, et pour les vérins sans tige, utiliser la surface totale du piston quel que soit le sens, en tenant compte du frottement du joint et des pertes internes.

Calculs de la surface standard des cylindres

| Type de cylindre | Extension de la zone de l'AVC | Zone de course de rétraction | Formule |

|---|---|---|---|

| Simple effet | Surface totale du piston | N/A | A = π × (D/2)² |

| Double effet | Surface totale du piston | Zone piston - tige | A = π × [(D/2)² - (d/2)²] |

| Sans tige | Surface totale du piston | Surface totale du piston | A = π × (D/2)² |

Où ?

- D = Diamètre du piston

- d = Diamètre de la tige

- A = Surface effective

Exemples de calcul de surface

Pour un cylindre de 4 pouces d'alésage avec une tige de 1 pouce :

Extension de la course (zone complète)

A = π × (4/2)² = π × 4 = 12,57 pouces carrés

Course de rétraction (surface nette)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 pouces carrés

Implications du rapport de force

La différence de surface crée un déséquilibre des forces :

- Prolonger la force à 80 PSI = 12,57 × 80 = 1 006 lbs

- Force de rétractation à 80 PSI = 11,78 × 80 = 942 lbs

- Différence de force = 64 lbs (6.4% moins la force de rétractation)

Avantages des vérins sans tige

Les vérins sans tige fournissent une force égale dans les deux sens :

- Pas de réduction de la surface de la tige sur l'une ou l'autre des deux courses

- Force de sortie constante quelle que soit la direction

- Calculs simplifiés pour les applications bidirectionnelles

- Meilleure utilisation de la force de la pression disponible

Effets du frottement des joints sur la surface effective

Le frottement interne réduit la force effective :

- Joints de piston consomment généralement 5-10% de la force théorique

- Joints de tige ajouter 2-5% perte supplémentaire

- Guide de la friction contribue 2-8% en fonction de la conception

- Total des pertes par frottement often reach 10-20% of theoretical force

Bepto’s Precision Engineering

Our rodless cylinders eliminate rod area calculations while providing superior force consistency and reduced friction losses through advanced seal technology.

Which Safety Factors Should You Apply to Minimum Pressure Calculations? 🛡️

Proper safety factors ensure reliable operation under varying conditions and account for system uncertainties.

Apply safety factors of 1.25-1.5 for general industrial applications, 1.5-2.0 for critical processes, and 2.0-3.0 for safety-related functions, while considering pressure supply variations, temperature effects, and component wear over time.

Safety Factor Guidelines by Application

| Type d'application | Minimum Safety Factor | Recommended Range | Justification |

|---|---|---|---|

| Industrie générale | 1.25 | 1.25-1.5 | Standard reliability |

| Positionnement de précision | 1.5 | 1.5-2.0 | Exigences de précision |

| Systèmes de sécurité | 2.0 | 2.0-3.0 | Failure consequences |

| Processus critiques | 1.75 | 1.5-2.5 | Production impact |

Factors Affecting Safety Factor Selection

Consider these variables when selecting safety factors:

System Reliability Requirements

- Fréquence d'entretien – less frequent = higher factor

- Failure consequences – critical = higher factor

- Redundancy available – backup systems = lower factor

- Operator safety – human risk = higher factor

Environmental Variations

- Fluctuations de température affect air density and component performance

- Pressure supply variations from compressor cycling

- Altitude changes in mobile equipment

- Humidity effects on air quality and component corrosion

Component Aging Factors

Account for performance degradation over time:

- Usure des joints increases friction by 20-50% over life

- Cylinder bore wear reduces sealing effectiveness

- Valve wear affects flow characteristics

- Filter loading restricts air flow

Calculation Example with Safety Factors

For David’s forming application:

- Required forming force: 2,000 lbs

- Cylinder bore: 5 inches (19.63 sq in)

- Pertes par frottement: 15% (300 lbs)

- Acceleration force: 400 lbs

- Total force needed: 2,700 lbs

- Facteur de sécurité: 1.5 (critical production)

- Design force: 2,700 × 1.5 = 4,050 lbs

- Pression minimale: 4,050 ÷ 19.63 = 206 PSI

However, their system only provided 60 PSI, explaining the incomplete cycles! 📊

Dynamic Safety Considerations

Additional factors for dynamic applications:

- Acceleration variations from load changes

- Exigences en matière de vitesse affecting flow demands

- Fréquence du cycle impacts on heat generation

- Synchronization needs in multi-cylinder systems

Pressure Supply Considerations

Factor in air supply limitations:

- Compressor capacity during peak demand

- Storage tank size for intermittent high flow

- Pertes de distribution through piping systems

- Regulator accuracy and stability

How Do You Verify Calculated Pressure Requirements in Real Applications? 🔬

Field verification confirms theoretical calculations and identifies real-world factors that affect cylinder performance.

Verify pressure requirements through systematic testing including minimum pressure testing under full load, performance monitoring at various pressures, and measurement of actual forces using load cells or pressure transducers to validate calculations.

Systematic Testing Procedures

Implement comprehensive verification testing:

Minimum Pressure Testing Protocol

- Start at calculated minimum pression

- Gradually reduce pressure until performance degrades

- Note failure point and failure mode

- Add 25% margin above failure point

- Verify consistent operation sur plusieurs cycles

Performance Verification Matrix

| Paramètre d'essai | Méthode de mesure | Critères d'acceptation | Documentation |

|---|---|---|---|

| Stroke completion | Capteurs de position | 100% of rated stroke | Pass/fail record |

| Durée du cycle | Minuteur/compteur | Within ±10% of target | Time log |

| Sortie de force | Load cell | ≥95% of calculated | Force curves |

| Stabilité de la pression | Manomètre | ±2% variation | Pressure log |

Real-World Testing Equipment

Essential tools for field verification:

- Calibrated pressure gauges (±1% accuracy minimum)

- Load cells for direct force measurement

- Débitmètres to verify air consumption

- Capteurs de température for environmental monitoring

- Data loggers pour une surveillance continue

Load Testing Procedures

Verify performance under actual working conditions:

Essai de charge statique

- Apply full working load to cylinder

- Measure minimum pressure for load support

- Verify holding capability au fil du temps

- Check for pressure decay indicating leakage

Essai de charge dynamique

- Test at normal operating speed and acceleration

- Measure pressure during acceleration phases

- Vérifier les performances at maximum cycle rates

- Monitor pressure stability en fonctionnement continu

Environmental Testing

Test under actual operating conditions:

- Températures extrêmes expected in service

- Pressure supply variations from compressor cycling

- Effets des vibrations from nearby equipment

- Niveaux de contamination in actual air supply

Optimisation des performances

Use test results to optimize system performance:

- Adjust pressure settings based on actual requirements

- Modify safety factors based on measured variations

- Optimize flow controls for best performance

- Documenter les paramètres finaux for maintenance reference

After implementing our systematic testing approach, David’s facility determined they needed 85 PSI minimum pressure and upgraded their air system accordingly, eliminating the incomplete forming cycles and improving production efficiency by 23%. 🎯

Bepto’s Application Support

We provide comprehensive testing and verification services:

- On-site pressure analysis and optimization

- Custom test procedures pour des applications spécifiques

- Validation des performances of cylinder systems

- Documentation packages for quality systems

Conclusion

Accurate minimum pressure calculations combined with proper safety factors and field verification ensure reliable cylinder operation while avoiding oversized air systems and unnecessary energy costs. 🚀

FAQs About Cylinder Pressure Calculations

Q: Why do my cylinders work fine at higher pressures but fail at the calculated minimum?

Calculated minimums often don’t account for all real-world factors like seal stiction, temperature effects, or dynamic loads. Always add appropriate safety factors and verify performance through actual testing under operating conditions rather than relying solely on theoretical calculations.

Q: How does temperature affect minimum pressure requirements?

Cold temperatures increase air density (requiring less pressure for same force) but also increase seal friction and component stiffness. Hot temperatures decrease air density (requiring more pressure) but reduce friction. Plan for worst-case temperature conditions in your calculations.

Q: Should I calculate pressure based on extend or retract stroke requirements?

Calculate for both strokes since rod area reduction affects retract force. Use the higher pressure requirement as your minimum system pressure, or consider rodless cylinders that provide equal force in both directions for simplified calculations.

Q: What’s the difference between minimum operating pressure and recommended operating pressure?

Minimum operating pressure is the theoretical lowest pressure for basic function, while recommended operating pressure includes safety factors for reliable operation. Always operate at recommended pressure levels to ensure consistent performance and component longevity.

Q: How often should I recalculate pressure requirements for existing systems?

Recalculate annually or whenever you modify loads, speeds, or operating conditions. Component wear over time increases friction losses, so systems may need higher pressure as they age. Monitor performance trends to identify when pressure increases are needed.

-

Understand how to calculate the force required for acceleration using Newton’s Second Law. ↩

-

Explore the definition and importance of using a Factor of Safety (FoS) in engineering design. ↩

-

A guide on how to calculate the effective area of a piston, accounting for the piston rod. ↩

-

Learn how back-pressure is created in pneumatic circuits and how it affects system force. ↩

-

Understand the engineering concept of ‘stiction’ (static friction) and how it affects initial movement. ↩