Vous voyez vos coûts d'air comprimé monter en flèche alors que vos objectifs de développement durable restent hors de portée ? Vous n'êtes pas le seul. Les installations industrielles gaspillent généralement 20 à 30% de leur air comprimé en raison de fuites non détectées, de réglages de pression incorrects et de pertes de chaleur, ce qui a un impact direct sur vos résultats et votre empreinte environnementale.

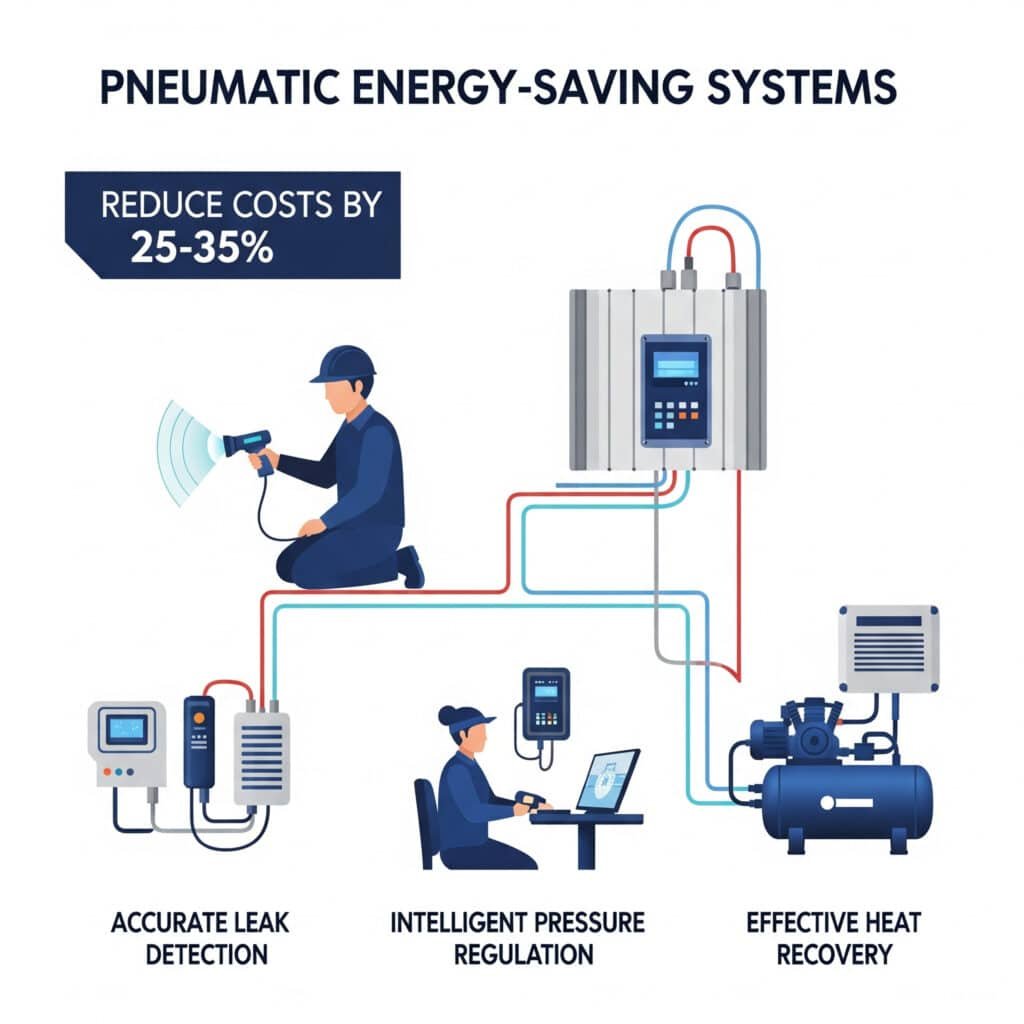

Mise en œuvre de la bonne systèmes pneumatiques d'économie d'énergie peut immédiatement réduire vos coûts d'air comprimé de 25-35% grâce à une détection précise des fuites, une régulation intelligente de la pression et une récupération efficace de la chaleur. L'essentiel est de sélectionner les technologies qui correspondent à vos besoins opérationnels spécifiques et qui offrent un retour sur investissement mesurable.

J'ai récemment consulté une usine de fabrication de l'Ohio qui dépensait $175 000 par an en énergie pour l'air comprimé. Après avoir mis en œuvre des systèmes complets de détection des fuites, de régulation intelligente de la pression et de récupération de la chaleur adaptés à leurs activités, ils ont réduit ces coûts de 31%, économisant ainsi plus de $54 000 par an avec un délai de récupération de seulement 9 mois. Permettez-moi de vous faire part de ce que j'ai appris au cours de mes années d'expérience en matière d'optimisation de l'efficacité pneumatique.

Table des matières

- Comment choisir le système de détection de fuites d'air le plus précis ?

- Guide de sélection du module de régulation de pression intelligent

- Comparaison et sélection de l'efficacité de la récupération de chaleur perdue

Quel système de détection des fuites d'air offre la plus grande précision pour votre installation ?

Le choix de la bonne technologie de détection des fuites est essentiel pour identifier et quantifier les pertes d'air comprimé qui grèvent silencieusement votre budget.

Les systèmes de détection des fuites d'air varient considérablement en termes de précision, de portée de détection et d'adéquation à l'application. Les systèmes les plus efficaces combinent capteurs acoustiques à ultrasons1 avec les technologies de mesure du débit, ce qui permet d'obtenir une précision de détection de ±2% par rapport aux débits de fuite réels, même dans les environnements industriels bruyants. Pour bien choisir, il faut adapter la technologie de détection au profil de bruit spécifique de votre installation, au matériau des conduites et aux contraintes d'accessibilité.

Comparaison des technologies de détection des fuites d'air

| Technologie de détection | Plage de précision | Fuite minimale détectable | Immunité au bruit | Meilleur environnement | Limites | Coût relatif |

|---|---|---|---|---|---|---|

| Ultrasons de base | ±10-15% | 3-5 CFM | Médiocre-Modéré | Zones calmes, canalisations accessibles | Très affecté par le bruit de fond | $ |

| Ultrasons avancés | ±5-8% | 1-2 CFM | Bon | Industrie générale | Nécessite un opérateur qualifié | $$ |

| Débit massique différentiel | ±3-5% | 0,5-1 CFM | Excellent | Tout environnement | L'installation nécessite l'arrêt du système | $$$ |

| Imagerie thermique | ±8-12% | 2-3 CFM | Excellent | Tout environnement | Ne fonctionne qu'avec des différences de pression importantes | $$ |

| Combinaison ultrasons/débit | ±2-4% | 0,3-0,5 CFM | Très bon | Tout environnement | Configuration complexe | $$$$ |

| Acoustique améliorée par l'IA | ±3-6% | 0,5-1 CFM | Excellent | Environnements bruyants | Nécessite une période de formation initiale | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Remarquable | Tout environnement industriel | Tarification à la prime | $$$$$ |

Facteurs de précision de la détection et méthodologie de test

La précision des systèmes de détection des fuites est influencée par plusieurs facteurs clés :

Facteurs environnementaux affectant la précision

- Bruit de fond : Les machines industrielles peuvent masquer les signatures ultrasoniques

- Matériau du tube : Des matériaux différents transmettent les signaux acoustiques différemment

- Pression du système : Des pressions plus élevées créent des signatures acoustiques plus distinctes

- Localisation de la fuite : Les fuites cachées ou isolées sont plus difficiles à détecter.

- Conditions ambiantes : La température et l'humidité affectent certaines méthodes de détection

Méthodologie normalisée de test de précision

Pour comparer objectivement les systèmes de détection de fuites, suivez ce protocole d'essai normalisé :

Création de fuites contrôlées

- Installer des orifices calibrés de taille connue

- Vérifier le taux de fuite réel à l'aide d'un débitmètre étalonné.

- Créer des fuites de différentes tailles (0,5, 1, 3 et 5 CFM)

- Positionner les fuites dans des endroits accessibles et partiellement cachésProcédure de test de détection

- Tester chaque dispositif en suivant la procédure recommandée par le fabricant

- Maintenir une distance et un angle d'approche constants

- Enregistrement du taux de fuite détecté et de la précision de la localisation

- Test dans différentes conditions de bruit de fond

- Répéter les mesures au minimum 5 fois par fuiteCalcul de la précision

- Calculer le pourcentage d'écart par rapport au taux de fuite connu

- Déterminer la probabilité de détection (détections/tentatives réussies)

- Évaluer la précision de la localisation (distance par rapport à la fuite réelle)

- Évaluer la cohérence entre plusieurs mesures

Répartition de la taille des fuites et exigences en matière de détection

Comprendre la distribution typique de la taille des fuites permet de sélectionner la technologie de détection appropriée :

| Taille de la fuite | % typique du total des fuites | Coût annuel par fuite* | Difficulté de détection | Technologie recommandée |

|---|---|---|---|---|

| Micro (<0,5 CFM) | 35-45% | $200-500 | Très élevé | Combiné ultrasons/débit, amélioré par l'IA |

| Petit (0,5-2 CFM) | 30-40% | $500-2,000 | Haut | Ultrasons avancés, débit massique |

| Moyen (2-5 CFM) | 15-20% | $2,000-5,000 | Modéré | Ultrasons de base, imagerie thermique |

| Grand (>5 CFM) | 5-10% | $5,000-15,000 | Faible | Toute méthode de détection |

*Basé sur un coût d'électricité de $0,25/1000 pieds cubes, 8 760 heures de fonctionnement.

Cette répartition met en évidence un principe important : si les grosses fuites sont plus faciles à détecter, la majorité des points de fuite sont des petites ou des micro-fuites qui nécessitent une technologie de détection plus sophistiquée.

Guide de sélection des technologies de détection par type d'installation

| Type d'installation | Technologie primaire recommandée | Technologie supplémentaire | Considérations particulières |

|---|---|---|---|

| Fabrication automobile | Ultrasons avancés | Débit massique différentiel | Bruit de fond élevé, tuyauterie complexe |

| Alimentation et boissons | Combinaison ultrasons/débit | Imagerie thermique | Exigences sanitaires, aires de lavage |

| Pharmaceutique | Acoustique améliorée par l'IA | Débit massique différentiel | Compatibilité avec les salles blanches, exigences de validation |

| Fabrication générale | Ultrasons avancés | Thermique de base | Rapport coût-efficacité, facilité d'utilisation |

| Production d'électricité | Débit massique différentiel | Ultrasons avancés | Systèmes à haute pression, exigences de sécurité |

| Électronique | Combinaison ultrasons/débit | Acoustique améliorée par l'IA | Sensibilité aux micro-fuites, environnements propres |

| Traitement chimique | Acoustique améliorée par l'IA | Imagerie thermique | Zones dangereuses, environnements corrosifs |

Calcul du retour sur investissement pour les systèmes de détection de fuites

Pour justifier l'investissement dans la détection avancée des fuites, calculez les économies potentielles :

Estimation de la fuite de courant

- Moyenne de l'industrie : 20-30% de la production totale d'air comprimé

- Calcul de base : Total CFM × 25% = Fuites estimées

- Exemple : système de 1 000 CFM × 25% = 250 CFM de fuiteCalculer le coût annuel des fuites

- Formule : Fuite CFM × 0,25 kW/CFM × tarif d'électricité × heures annuelles

- Exemple : 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8 760 heures = $54 750/anDéterminer les économies potentielles

- Réduction conservatrice : 30-50% de fuite de courant

- Exemple : $54,750 × 40% = $21,900 d'économies annuellesCalculer le retour sur investissement

- ROI = économies annuelles / investissement dans le système de détection

- Période de récupération = coût du système de détection / économies annuelles

Étude de cas : Mise en œuvre d'un système de détection des fuites

J'ai récemment travaillé avec une usine de fabrication de papier en Géorgie qui connaissait des coûts d'air comprimé excessifs malgré une maintenance régulière. Son programme de détection des fuites utilisait des détecteurs à ultrasons de base lors des arrêts programmés.

L'analyse a été révélée :

- Système d'air comprimé : Capacité totale de 3 500 CFM

- Coût annuel de l'électricité : ~$640 000 pour l'air comprimé

- Taux de fuite estimé : 28% (980 CFM)

- Limites de la détection : Absence de petites fuites, zones inaccessibles

En utilisant Bepto LeakTracker Pro avec :

- Technologie combinée ultrasons/flux

- Traitement des signaux amélioré par l'IA

- Capacités de surveillance continue

- Intégration au système de gestion de la maintenance

Les résultats sont significatifs :

- Identification de 347 fuites totalisant 785 CFM

- Réparation des fuites réduisant les fuites à 195 CFM (réduction de 80%)

- Économies annuelles de $143 500

- Période de retour sur investissement de 4,2 mois

- Avantages supplémentaires liés à la réduction de la pression et à l'optimisation du compresseur

Comment sélectionner le module de régulation de pression intelligent optimal pour des économies d'énergie maximales ?

La régulation intelligente de la pression représente l'une des approches les plus rentables pour économiser l'énergie pneumatique, avec des réductions potentielles de 10-20% de la consommation d'air comprimé.

Les modules de régulation de pression intelligents ajustent automatiquement la pression du système en fonction de la demande réelle, des exigences du processus et des algorithmes d'efficacité. Les systèmes avancés intègrent apprentissage automatique2 pour prévoir les schémas de demande et optimiser les réglages de pression en temps réel, ce qui permet de réaliser des économies d'énergie de 15-25% par rapport aux systèmes à pression fixe, tout en améliorant la stabilité du processus et la longévité de l'équipement.

Comprendre la technologie de régulation de pression intelligente

La régulation traditionnelle de la pression maintient une pression fixe indépendamment de la demande, tandis que la régulation intelligente optimise dynamiquement la pression :

Principales capacités de régulation intelligente

- Ajustement en fonction de la demande : Réduction automatique de la pression en cas de faible demande

- Optimisation spécifique au processus : Maintien de pressions différentes selon les processus

- Programmation temporelle : Ajuster la pression en fonction des programmes de production

- Apprentissage adaptatif : Améliore les paramètres sur la base des performances historiques

- Ajustement prédictif : Anticiper les besoins en pression sur la base des schémas de production

- Surveillance/contrôle à distance : Permet une gestion et une optimisation centralisées

Comparaison complète des modules de régulation de pression intelligents

| Niveau technologique | Précision de la pression | Temps de réponse | Potentiel d'économie d'énergie | Interface de contrôle | Connectivité | Apprentissage automatique | Coût relatif |

|---|---|---|---|---|---|---|---|

| Électronique de base | ±3-5% | 1-2 secondes | 5-10% | Affichage local | Aucune/minimale | Aucun | $ |

| Électronique avancée | ±1-3% | 0,5-1 seconde | 10-15% | Écran tactile | Modbus/Ethernet | Tendance de base | $$ |

| Intégrée au réseau | ±0,5-2% | 0,3-0,5 seconde | 12-18% | IHM + télécommande | Protocoles multiples | Prévision de base | $$$ |

| Amélioration de l'IA | ±0,3-1% | 0,1-0,3 seconde | 15-22% | IHM avancée + mobile | Plateforme IoT | Apprentissage avancé | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 seconde | 18-25% | Multiplateforme | Complet Industrie 4.03 | Apprentissage en profondeur | $$$$$ |

Facteurs de sélection du module de régulation de pression

Plusieurs facteurs clés doivent guider votre choix d'une technologie de régulation de pression intelligente :

Évaluation des caractéristiques du système

Profil de la demande d'air

- Demande stable ou fluctuante

- Variations prévisibles ou aléatoires

- Exigences en matière de pression unique ou multipleSensibilité du processus

- Précision de pression requise

- Impact des variations de pression sur la qualité des produits

- Exigences critiques en matière de pression du processusConfiguration du système

- Régulation centralisée ou distribuée

- Zones de production uniques ou multiples

- Compatibilité des infrastructures existantesExigences en matière d'intégration des contrôles

- Contrôle autonome ou intégré

- Protocoles de communication requis

- Besoins en matière d'enregistrement et d'analyse des données

Stratégies de régulation de la pression et économies d'énergie

Les différentes stratégies de régulation offrent des niveaux variables d'économies d'énergie :

| Stratégie de régulation | Mise en œuvre | Potentiel d'économie d'énergie | Meilleures applications | Limites |

|---|---|---|---|---|

| Réduction fixe | Réduire la pression globale du système | 5-7% par réduction de 10 psi | Des systèmes simples, des exigences uniformes | Peut affecter les performances de certains équipements |

| Règlement sur les zones | Zones de haute/basse pression séparées | 10-15% | Exigences en matière d'équipements mixtes | Nécessite des modifications de la tuyauterie |

| Planification basée sur le temps | Évolution de la pression des programmes en fonction du temps | 8-12% | Des calendriers de production prévisibles | Impossibilité de s'adapter à des changements inattendus |

| Dynamique basée sur la demande | Ajuster en fonction de la mesure du débit | 15-20% | Production variable, lignes multiples | Nécessite une détection du débit, plus complexe |

| Optimisation prédictive | Ajustement anticipé basé sur l'IA | 18-25% | Opérations complexes, produits variés | Plus grande complexité, nécessite un historique des données |

Méthodologie de calcul des économies d'énergie

Prévoir et vérifier avec précision les économies d'énergie réalisées grâce à une régulation intelligente de la pression :

Établissement de la base de référence

- Mesurer les réglages de pression actuels dans le système

- Enregistrer la pression réelle au point d'utilisation

- Documenter la consommation d'air comprimé à la pression de référence

- Calculer la consommation d'énergie à partir des données de performance du compresseurCalcul du potentiel d'économies

- Règle générale : 1% d'économies d'énergie par 2 psi de réduction de pression

- Formule ajustée : Économies % = (P₁ - P₂) × 0,5 × U

- P₁ = Pression d'origine (psig)

- P₂ = Pression réduite (psig)

- U = Facteur d'utilisation (0,6-0,9 selon le type de système)Méthodologie de vérification

- Installer des débitmètres temporaires avant/après la mise en œuvre

- Comparer la consommation d'énergie dans des conditions de production similaires

- Normaliser en fonction du volume de production et des conditions ambiantes

- Calculer le pourcentage d'économies réelles

Stratégie de mise en œuvre du module de pression intelligent

Pour une efficacité maximale, suivez cette approche de mise en œuvre :

Audit et cartographie des systèmes

- Documenter toutes les exigences en matière de pression pour l'utilisation finale

- Identifier les besoins en pression minimale par zone/équipement

- Cartographier les pertes de charge dans l'ensemble du système de distribution

- Identifier les processus critiques et la sensibilitéMise en œuvre pilote

- Sélection d'une zone représentative pour le déploiement initial

- Établir des mesures de référence claires

- Mettre en œuvre une technologie de régulation appropriée

- Contrôler les performances du processus et la consommation d'énergieDéploiement complet du système

- Développer une stratégie de régulation par zone

- Installer les modules de régulation appropriés

- Configurer les systèmes de communication et de contrôle

- Établir des protocoles de suivi et de vérificationOptimisation continue

- Révision régulière des réglages de pression et de la consommation

- Mettre à jour les algorithmes en fonction des changements de production

- Intégration aux programmes de maintenance et de détection des fuites

- Calculer le retour sur investissement et les économies en cours

Étude de cas : Mise en œuvre d'une régulation intelligente de la pression

J'ai récemment consulté un fournisseur de pièces automobiles du Michigan qui utilisait l'ensemble de son système d'air comprimé à 110 psi pour répondre à son application à la pression la plus élevée, alors que la plupart des processus ne nécessitaient qu'une pression de 80 à 85 psi.

L'analyse a été révélée :

- Système d'air comprimé : capacité de 2 200 CFM

- Coût annuel de l'électricité : ~$420 000 pour l'air comprimé

- Programme de production : 3 équipes, produits variés

- Pression requise : 75-105 psi en fonction du processus

En mettant en œuvre la régulation Bepto SmartPressure avec :

- Gestion de la pression par zone

- Optimisation prédictive de la demande

- Intégration avec la planification de la production

- Contrôle et ajustement en temps réel

Les résultats sont impressionnants :

- Réduction de la pression moyenne du système de 110 psi à 87 psi

- Réduction de la consommation d'énergie de 19,8%

- Économies annuelles de $83.160

- Période de retour sur investissement de 6,7 mois

- Avantages supplémentaires : réduction des fuites, prolongation de la durée de vie des équipements, amélioration de la stabilité des processus.

Quel système de récupération de la chaleur perdue offre le meilleur rendement pour votre installation d'air comprimé ?

La récupération de la chaleur perdue des compresseurs représente l'une des possibilités d'économies d'énergie les plus négligées, avec un potentiel de récupération de 70-80% de l'énergie d'entrée qui serait autrement gaspillée.

Les systèmes de récupération de la chaleur perdue capturent l'énergie thermique des systèmes d'air comprimé et la réutilisent pour le chauffage des locaux, le chauffage de l'eau ou les applications de traitement. L'efficacité du système varie considérablement en fonction échangeur de chaleur4 La conception, les différentiels de température et l'approche de l'intégration sont des facteurs déterminants. Des systèmes correctement sélectionnés peuvent récupérer 70-94% de la chaleur résiduelle disponible tout en maintenant un refroidissement et une fiabilité optimaux des compresseurs.

Comprendre le potentiel de production et de récupération de chaleur des compresseurs

Les systèmes d'air comprimé convertissent en chaleur environ 90% d'énergie électrique :

- Distribution de la chaleur dans un compresseur typique :

- 72-80% récupérable dans le circuit de refroidissement de l'huile (à injection d'huile)

- 13-15% récupérable à partir du refroidisseur secondaire

- 2-10% récupérable à partir du refroidissement du moteur (en fonction de la conception)

- 2-5% retenu dans l'air comprimé

- 1-2% rayonné par les surfaces des équipements

Comparaison complète des systèmes de récupération de la chaleur perdue

| Type de système de récupération | Plage d'efficacité de la récupération | Plage de température | Meilleures applications | Complexité de l'installation | Coût relatif |

|---|---|---|---|---|---|

| Échange de chaleur air-air | 50-70% | Sortie 30-60°C | Chauffage des locaux, séchage | Faible | $ |

| Air-eau (de base) | 60-75% | Sortie 40-70°C | Préchauffage de l'eau, lavage | Moyen | $$ |

| Air-eau (avancé) | 70-85% | Sortie 50-80°C | Eau de traitement, systèmes de chauffage | Moyenne-élevée | $$$ |

| Récupération du circuit d'huile | 75-90% | Sortie 60-90°C | Chauffage de haute qualité, procédés | Haut | $$$$ |

| Multi-circuits intégrés | 80-94% | Sortie 40-90°C | Applications multiples, récupération maximale | Très élevé | $$$$$ |

| Bepto ThermaReclaim | 85-94% | Sortie 40-95°C | Récupération polyvalente optimisée | Haut | $$$$$ |

Courbes d'efficacité de la récupération de chaleur et facteurs de performance

L'efficacité des systèmes de récupération de chaleur varie en fonction de plusieurs facteurs, comme l'illustrent ces courbes de performance :

Impact de la différence de température sur l'efficacité de la récupération

Ce graphique en est la preuve :

- Des écarts de température plus importants entre la source de chaleur et le fluide cible augmentent l'efficacité de la récupération.

- L'efficacité plafonne à des différentiels supérieurs à 40-50°C

- Les différentes conceptions d'échangeurs de chaleur présentent des courbes d'efficacité distinctes.

Relation entre le débit et la récupération de chaleur

Ce graphique illustre :

- Il existe des débits optimaux pour chaque conception de système

- Un débit insuffisant réduit l'efficacité du transfert de chaleur

- Un débit excessif peut ne pas améliorer significativement la récupération tout en augmentant les coûts de pompage.

- Les gammes de débit optimal varient en fonction de la conception du système

Méthodologie de calcul du potentiel de récupération de chaleur

Pour estimer avec précision le potentiel de récupération de chaleur de votre système :

Calcul de la chaleur disponible

- Formule : Chaleur disponible (kW) = Puissance absorbée par le compresseur (kW) × 0,9

- Exemple : 100 kW de compresseur × 0,9 = 90 kW de chaleur disponibleCalcul de la chaleur récupérable

- Formule : Chaleur récupérable (kW) = Chaleur disponible × Rendement de récupération × Facteur d'utilisation

- Exemple : 90 kW × 0,8 efficacité × 0,9 utilisation = 64,8 kW récupérablesRécupération annuelle d'énergie

- Formule : Récupération annuelle (kWh) = Chaleur récupérable × Heures de fonctionnement annuelles

- Exemple : 64,8 kW × 8 000 heures = 518 400 kWh par anCalcul des économies financières

- Formule : Économies annuelles = Récupération annuelle × Coût de l'énergie déplacée

- Exemple : 518 400 kWh × $0,07/kWh = $36 288 économies annuelles

Guide de sélection des systèmes de récupération de chaleur par application

| Besoins en matière de candidature | Système recommandé | Efficacité cible | Facteurs clés de sélection | Considérations particulières |

|---|---|---|---|---|

| Chauffage de l'espace | Air-air | 60-70% | Proximité de la zone de chauffage, canalisation | Variations saisonnières de la demande |

| Eau chaude sanitaire | Air-Eau de base | 65-75% | Modèle d'utilisation de l'eau, stockage | Prévention de la légionellose5 |

| Eau de traitement (60-80°C) | Air-eau avancé | 75-85% | Exigences du processus, cohérence | Système de chauffage de secours |

| Préchauffage de la chaudière | Récupération du circuit d'huile | 80-90% | Taille de la chaudière, cycle de fonctionnement | Intégration avec les contrôles |

| Applications multiples | Multi-circuits intégrés | 85-94% | Attribution des priorités, stratégie de contrôle | Complexité du système |

Stratégies d'intégration des systèmes de récupération de chaleur

Pour des performances optimales, il convient d'envisager les approches suivantes en matière d'intégration :

Utilisation de la température en cascade

- Utiliser la récupération de la température la plus élevée pour les applications de qualité supérieure

- Transfert en cascade de la chaleur restante vers des applications à plus basse température

- Maximiser l'efficacité globale du système grâce à une bonne répartition de la chaleurOptimisation de la stratégie saisonnière

- Configurer la priorité au chauffage des locaux en hiver

- Traitement des demandes pendant l'été

- Mise en place d'une transition saisonnière automatiqueIntégration des systèmes de contrôle

- Relier les commandes de récupération de chaleur au système de gestion du bâtiment

- Mise en œuvre d'algorithmes d'attribution de chaleur basés sur les priorités

- Contrôler et optimiser sur la base des données de performance réellesConception de systèmes hybrides

- Combiner plusieurs technologies de récupération

- Mettre en place des sources de chaleur supplémentaires pour les pics de demande

- Conception pour la redondance et la fiabilité

Étude de cas : Mise en œuvre de la récupération de la chaleur perdue

J'ai récemment travaillé avec une usine de transformation alimentaire du Wisconsin qui utilisait cinq compresseurs rotatifs à vis à injection d'huile d'une puissance totale de 450 kW tout en utilisant simultanément des chaudières au gaz naturel pour le chauffage de l'eau de traitement.

L'analyse a été révélée :

- Système d'air comprimé : Capacité totale de 450 kW

- Heures de fonctionnement annuelles : 8,400

- Exigences en matière d'eau chaude industrielle : 75-80°C

- Besoins en chauffage des locaux : Octobre-avril

- Coût du gaz naturel : $0.65/therm

En mettant en œuvre la récupération de chaleur Bepto ThermaReclaim avec :

- Échangeurs de chaleur à circuit d'huile sur tous les compresseurs

- Intégration de la récupération de la chaleur du refroidisseur secondaire

- Système de distribution à double usage (chauffage de processus/de locaux)

- Système de contrôle intelligent avec optimisation saisonnière

Les résultats ont été substantiels :

- Efficacité de la récupération de chaleur : 89% en moyenne

- Énergie récupérée : 3 015 600 kWh par an

- Économies de gaz naturel : 103 000 thermes

- Économies annuelles : $66.950

- Période de retour sur investissement : 11 mois

- Réduction des émissions de CO₂ : 546 tonnes par an

Stratégie globale de sélection des systèmes d'économie d'énergie

Pour maximiser l'efficacité des systèmes pneumatiques, ces technologies doivent être mises en œuvre dans l'ordre stratégique suivant :

Détection et réparation des fuites

- Des bénéfices immédiats avec un investissement minimal

- Création d'une base pour une optimisation plus poussée

- Économies typiques : 10-20% de l'énergie totale de l'air compriméRégulation intelligente de la pression

- S'appuie sur les avantages de la réduction des fuites

- Une mise en œuvre relativement simple

- Économies typiques : 10-25% de la consommation d'énergie restanteRécupération de la chaleur perdue

- Tirer parti de l'apport énergétique existant

- Peut compenser d'autres coûts énergétiques

- Récupération typique : 70-90% de l'énergie d'entrée sous forme de chaleur utile

Cette mise en œuvre progressive permet généralement de réaliser des économies combinées de 35 à 50% par rapport aux coûts énergétiques du système d'air comprimé d'origine.

Calcul du retour sur investissement du système intégré

Lors de la mise en œuvre de plusieurs technologies d'économie d'énergie, calculez le retour sur investissement combiné :

Calcul de la mise en œuvre séquentielle

- Calculer les économies réalisées grâce à chaque technologie sur la base d'un niveau de référence réduit après des mises en œuvre antérieures.

- Exemple :

- Coût initial : $100 000/an

- Économies liées à la détection des fuites : 20% = $20 000/an

- Nouvelle base de référence : $80 000/an

- Économies de régulation de la pression : 15% de $80.000 = $12.000/an

- Économies combinées : $32 000/an (32%)Priorité à l'investissement

- Classer les technologies par période de retour sur investissement

- Mettre en œuvre d'abord les solutions ayant le meilleur retour sur investissement

- Utiliser les économies réalisées pour financer les mises en œuvre ultérieures

Étude de cas : Mise en œuvre d'une politique globale d'économie d'énergie

J'ai récemment conseillé une usine pharmaceutique du New Jersey qui a mis en œuvre un programme complet d'économie d'énergie pneumatique dans son système d'air comprimé de 1 200 kW.

Leur mise en œuvre progressive comprend

- Phase 1 : Programme avancé de détection et de réparation des fuites

- Phase 2 : Régulation intelligente de la pression par zone

- Phase 3 : Système intégré de récupération de la chaleur perdue

Les résultats combinés ont été remarquables :

- Réduction des fuites : 28% d'économies d'énergie

- Optimisation de la pression : 17% économies supplémentaires

- Récupération de chaleur : 82% d'énergie restante récupérée sous forme de chaleur utile

- Réduction totale des coûts : 41% des coûts initiaux de l'air comprimé

- Économies annuelles : $378 000

- Période globale de retour sur investissement : 13 mois

- Avantages supplémentaires : Amélioration de la fiabilité de la production, réduction des coûts de maintenance, diminution de l'empreinte carbone

Conclusion

La mise en œuvre de systèmes pneumatiques complets d'économie d'énergie offre un potentiel de réduction des coûts considérable grâce à la détection des fuites, à la régulation intelligente de la pression et à la récupération de la chaleur perdue. En sélectionnant les technologies adaptées à votre installation et en les mettant en œuvre dans un ordre stratégique, vous pouvez réaliser des économies d'énergie totales de 35-50% avec des périodes de retour sur investissement attractives, généralement inférieures à 18 mois.

FAQ sur les systèmes pneumatiques d'économie d'énergie

Comment calculer le coût réel des fuites d'air comprimé dans mon établissement ?

Pour calculer les coûts des fuites d'air comprimé, il faut d'abord déterminer le volume total des fuites à l'aide d'un test de cycle de charge du compresseur pendant les heures de non-production (CFM de fuite = capacité du compresseur × % de temps de charge). Multipliez ensuite par le facteur de puissance (généralement 0,25 kW/CFM pour les systèmes plus anciens, 0,18-0,22 kW/CFM pour les systèmes plus récents), le coût de l'électricité et le nombre d'heures de fonctionnement annuel. Par exemple : 100 CFM de fuite × 0,22 kW/CFM × $0,10/kWh × 8 760 heures = $19 272 coût annuel. Ce calcul ne révèle que les coûts énergétiques directs - les impacts supplémentaires comprennent la réduction de la capacité du système, l'augmentation de la maintenance et la réduction de la durée de vie de l'équipement.

De quel niveau de précision ai-je besoin pour la détection des fuites d'air dans un environnement de production typique ?

Dans les environnements de production typiques avec un bruit de fond modéré, les systèmes de détection de fuites avec une précision de ±5-8% sont généralement suffisants pour la plupart des applications. Cependant, les installations ayant des coûts énergétiques élevés, des processus de production critiques ou des initiatives de développement durable devraient envisager des systèmes avancés avec une précision de ±2-4%. Le facteur clé est la sensibilité de la détection plutôt que la précision absolue de la mesure - la capacité à détecter de manière fiable les petites fuites (0,5-1 CFM) offre la plus grande valeur, car elles représentent la majorité des points de fuite mais sont facilement manquées par les équipements moins sensibles.

Combien puis-je économiser de manière réaliste en mettant en place une régulation intelligente de la pression ?

Les économies réalisables grâce à une régulation intelligente de la pression se situent généralement entre 10 et 25% des coûts énergétiques de l'air comprimé, en fonction de la configuration actuelle de votre système et de vos exigences de production. La règle générale est de 1% d'économies d'énergie pour chaque réduction de pression de 2 psi. La plupart des installations fonctionnent à des pressions inutilement élevées pour répondre aux scénarios les plus défavorables ou aux besoins d'équipements spécifiques. La régulation intelligente permet d'optimiser la pression en fonction des zones, des processus et des périodes. Les installations dont la production est très variable, qui ont des exigences de pression multiples ou des périodes d'inactivité importantes réalisent généralement des économies dans la partie supérieure de la fourchette.

La récupération de la chaleur perdue vaut-elle la peine d'être mise en œuvre dans les climats plus chauds où le chauffage n'est pas nécessaire ?

Oui, la récupération de la chaleur perdue reste utile même dans les climats chauds où le chauffage des locaux n'est pas nécessaire. Alors que les applications de chauffage des locaux sont courantes dans les régions froides, les applications de chauffage des procédés sont indépendantes du climat. Dans les climats chauds, il convient de se concentrer sur des applications telles que le chauffage de l'eau de traitement (lavage, nettoyage, processus de production), le préchauffage de l'eau d'alimentation des chaudières, le refroidissement par absorption (conversion de la chaleur en refroidissement) et les opérations de séchage. Le retour sur investissement peut être légèrement plus long que dans les installations qui ont des besoins de chauffage tout au long de l'année, mais il se situe généralement entre 12 et 24 mois pour les systèmes bien conçus.

Comment établir un ordre de priorité entre la détection des fuites, la régulation de la pression et les investissements dans la récupération de chaleur ?

Établissez un ordre de priorité pour vos investissements en matière d'économie d'énergie en vous basant sur les éléments suivants : 1) le coût et la complexité de la mise en œuvre - la détection des fuites nécessite généralement l'investissement initial le plus faible ; 2) le potentiel d'économies propre à l'installation - procédez à des évaluations pour déterminer quelle technologie permet de réaliser les économies les plus importantes dans votre exploitation spécifique ; 3) les avantages séquentiels - la détection des fuites améliore l'efficacité de la régulation de la pression, ce qui optimise le fonctionnement du compresseur pour la récupération de chaleur ; 4) les ressources disponibles - tenez compte à la fois des capacités d'investissement et de mise en œuvre. Pour la plupart des installations, la séquence optimale est d'abord la détection des fuites, suivie de la régulation de la pression, puis de la récupération de chaleur, car chacune d'entre elles s'appuie sur les avantages de la mise en œuvre précédente.

Ces systèmes d'économie d'énergie peuvent-ils être installés sur des systèmes d'air comprimé plus anciens ?

Oui, la plupart des technologies d'économie d'énergie peuvent être adaptées avec succès aux anciens systèmes d'air comprimé, même si certaines adaptations peuvent être nécessaires. La détection des fuites fonctionne indépendamment de l'âge du système. La régulation intelligente de la pression peut nécessiter l'installation de régulateurs électroniques et de systèmes de contrôle, mais elle requiert rarement des modifications majeures de la tuyauterie. La récupération de la chaleur perdue nécessite généralement le plus de modifications, en particulier pour une intégration optimale, mais même une récupération de chaleur de base peut être ajoutée à la plupart des systèmes. Pour les systèmes plus anciens, il est essentiel de bien documenter la configuration existante et de planifier soigneusement l'intégration. Les périodes de retour sur investissement sont souvent plus courtes pour les systèmes plus anciens en raison de leur efficacité de base généralement plus faible.

-

Explique le principe de la détection de fuites par ultrasons, où des capteurs spécialisés détectent le son à haute fréquence (ultrasons) produit par l'écoulement turbulent de gaz provenant d'une fuite sous pression, même dans des environnements bruyants. ↩

-

Fournit une vue d'ensemble de la façon dont les algorithmes d'apprentissage automatique sont utilisés dans le contrôle des processus industriels pour analyser les données, identifier les modèles et prédire les états futurs afin d'optimiser les performances, l'efficacité et la qualité en temps réel. ↩

-

Décrit l'industrie 4.0, souvent désignée comme la quatrième révolution industrielle, qui englobe la tendance à l'automatisation et à l'échange de données dans les technologies de fabrication, y compris les systèmes cyber-physiques, l'internet des objets (IoT) et l'informatique en nuage. ↩

-

Ce guide présente les différents types d'échangeurs de chaleur (tels que les échangeurs à calandre, à plaques et à ailettes), qui sont des dispositifs conçus pour transférer efficacement l'énergie thermique d'un milieu à un autre. ↩

-

Fournit des informations de santé publique faisant autorité, provenant souvent de sources telles que le CDC, concernant la prévention de la maladie du légionnaire par la gestion de la croissance des bactéries Legionella dans les systèmes d'eau des bâtiments. ↩