Introduction

Votre système pneumatique perd mystérieusement de la pression pendant la nuit, mais aucune fuite n'est visible. 🔍 Vous avez vérifié tous les raccords, remplacé les joints suspects et testé la pression des conduites, mais chaque matin, le système doit être repressurisé. Le coupable invisible ? La perméabilité des matériaux d'étanchéité au gaz, un phénomène moléculaire qui réduit silencieusement l'efficacité et augmente les coûts d'exploitation de 15 à 301 TP3T dans de nombreux systèmes industriels.

La perméation gazeuse est la diffusion moléculaire de l'air comprimé à travers la matrice polymère des matériaux d'étanchéité à des vitesses déterminées par la composition chimique du matériau, le type de gaz, la différence de pression, la température et l'épaisseur du joint. Les taux de perméation compris entre 0,5 et 50 cm³/(cm²·jour·atm) entraînent une perte de pression progressive, même dans les joints parfaitement installés. Le choix du matériau est donc essentiel pour les applications nécessitant un maintien prolongé de la pression, une consommation d'air minimale ou un fonctionnement avec des gaz spéciaux tels que l'azote ou l'hélium.

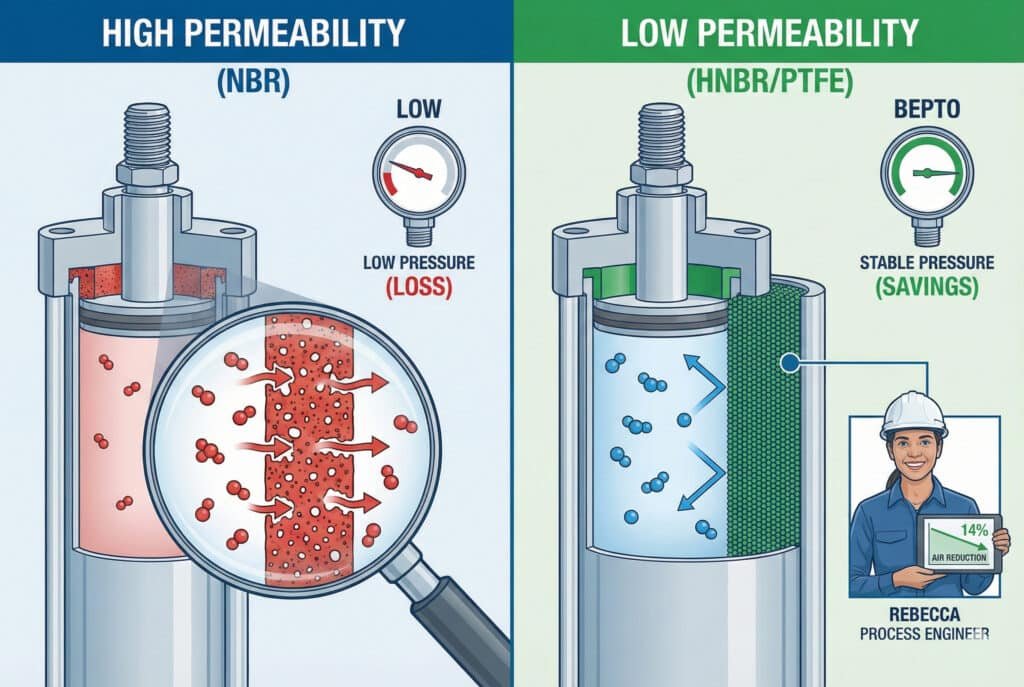

L'année dernière, j'ai travaillé avec Rebecca, ingénieure des procédés dans une usine d'emballage pharmaceutique du Massachusetts, qui était frustrée par une augmentation inexpliquée de la consommation d'air comprimé. Son système consommait 18% d'air de plus que les spécifications de conception, ce qui représentait un coût annuel de plus de $12 000 dollars en énergie gaspillée par les compresseurs. Après avoir analysé les matériaux d'étanchéité de ses cylindres, nous avons découvert que le problème venait des joints NBR à haute perméabilité. Le passage à des cylindres Bepto à faible perméabilité avec des systèmes d'étanchéité en HNBR et PTFE a permis de réduire sa consommation d'air de 14% et de rentabiliser l'investissement en sept mois. 💰

Table des matières

- Qu'est-ce que la perméation gazeuse et en quoi diffère-t-elle d'une fuite ?

- Comment comparer les différents matériaux d'étanchéité en termes de taux de perméabilité aux gaz ?

- Quels facteurs influencent les taux de perméation dans les applications de vérins pneumatiques ?

- Quels matériaux d'étanchéité minimisent la perméation pour les applications critiques ?

Qu'est-ce que la perméation gazeuse et en quoi diffère-t-elle d'une fuite ?

Comprendre la physique moléculaire de la perméation vous aide à diagnostiquer les pertes de pression mystérieuses et à choisir les matériaux d'étanchéité appropriés. 🔬

La perméation gazeuse est un processus moléculaire en trois étapes au cours duquel les molécules de gaz se dissolvent dans la surface du matériau d'étanchéité, se diffusent à travers la matrice polymère sous l'effet des gradients de concentration, puis se désorbent du côté basse pression. Contrairement aux fuites mécaniques qui se produisent à travers des interstices ou des défauts, la perméation se produit à travers un matériau intact à des vitesses régies par le coefficient de perméabilité (produit de la solubilité et de la diffusivité), ce qui la rend inévitable mais contrôlable grâce au choix des matériaux et à l'optimisation de la géométrie des joints.

Le mécanisme moléculaire de la perméation

Considérez les matériaux d'étanchéité comme des éponges moléculaires comportant des espaces microscopiques entre les chaînes de polymères. Les molécules de gaz, bien qu'elles soient “ scellées ”, peuvent en réalité se dissoudre dans la surface du matériau, se faufiler à travers ces espaces et ressortir de l'autre côté. Il ne s'agit pas d'un défaut, mais d'un phénomène physique fondamental qui se produit dans tous les élastomères et polymères.

Le processus suit Lois de diffusion de Fick1. Le taux de perméabilité est proportionnel à la différence de pression entre les deux côtés du joint et inversement proportionnel à l'épaisseur du joint. Cela signifie que doubler la pression double le taux de perméabilité, tandis que doubler l'épaisseur du joint le réduit de moitié.

Perméation et fuite : distinctions essentielles

De nombreux ingénieurs confondent ces phénomènes, mais ils sont fondamentalement différents :

Fuite mécanique :

- Se produit à travers des interstices physiques, des rayures ou des dommages.

- Le débit suit la pression à la puissance 0,5-1,0 (selon le régime d'écoulement).

- Peut être détecté à l'aide d'une solution savonneuse ou détecteurs de fuites à ultrasons2

- Éliminé grâce à une installation correcte et au remplacement des joints

- Généralement mesuré en litres/minute

Perméation moléculaire :

- Se produit grâce à une structure matérielle intacte

- Le débit est linéaire avec la pression (processus de premier ordre)

- Ne peut être détecté par les méthodes conventionnelles de détection des fuites.

- Inhérent au choix des matériaux, uniquement réduit par la sélection des matériaux

- Généralement mesuré en cm³/(cm²·jour·atm) ou dans des unités similaires.

Chez Bepto, nous avons enquêté sur des centaines de cas de “ fuites mystérieuses ” où les clients affirmaient que les joints étaient défectueux. Dans environ 40% des cas, le problème était en réalité lié à la perméabilité et non à une fuite : les joints fonctionnaient parfaitement, mais la perméabilité du matériau était trop élevée pour les exigences de l'application.

Pourquoi la perméation est importante dans la pneumatique industrielle

Pour un vérin classique de 63 mm de diamètre et 400 mm de course fonctionnant à 8 bars, la perméabilité des joints NBR standard peut entraîner une perte de 50 à 150 cm³ d'air par jour. Cela peut sembler peu, mais pour 100 vérins fonctionnant 24 heures sur 24, 7 jours sur 7, cela représente 5 à 15 litres par jour, soit 1 800 à 5 500 litres par an et par vérin.

À $0,02-0,04 par mètre cube pour l'air comprimé (y compris l'énergie du compresseur, la maintenance et les coûts du système), les pertes par perméation peuvent coûter entre $360 et 2 200 par an pour un système de 100 bouteilles. Pour les grandes installations comptant des milliers de bouteilles, cela représente une dépense opérationnelle importante qui n'apparaît pas dans les rapports de maintenance.

Constantes de temps et profils de décroissance de pression

La perméation crée des courbes de chute de pression caractéristiques qui diffèrent des fuites. Les fuites mécaniques provoquent une chute de pression exponentielle qui est rapide au début et ralentit avec le temps. La perméation provoque une chute de pression presque linéaire après une période d'équilibrage initiale.

Si vous pressurisez un cylindre à 8 bars et surveillez la pression pendant 24 heures, vous pouvez distinguer les mécanismes suivants :

- Baisse brutale pendant la première heure, puis stabilisation: Fuite mécanique

- Déclin régulier et linéaire: Perméation dominante

- Combinaison des deux: Fuite mixte et perméation

Cette approche diagnostique m'a aidé à résoudre d'innombrables problèmes rencontrés par les clients et à déterminer si le remplacement des joints ou la mise à niveau des matériaux constituait la solution appropriée.

Comment comparer les différents matériaux d'étanchéité en termes de taux de perméabilité aux gaz ?

La chimie des matériaux détermine fondamentalement les performances de perméabilité, ce qui rend leur sélection cruciale pour l'efficacité et le contrôle des coûts. 📊

Les taux de perméabilité des matériaux d'étanchéité pour l'air comprimé varient de plusieurs ordres de grandeur : le PTFE offre la perméabilité la plus faible, avec 0,5 à 2 cm³/(cm²·jour·atm), suivi du Viton/FKM avec 2 à 5, HNBR à 5-12, le polyuréthane standard à 15-25 et le NBR à 25-50 cm³/(cm²·jour·atm). Ces différences se traduisent par une variation de 10 à 100 fois des taux de perte d'air, ce qui fait du choix du matériau le facteur principal pour minimiser les coûts d'exploitation liés à la perméabilité dans les systèmes pneumatiques.

Comparaison complète de la perméabilité des matériaux

Chez Bepto, nous avons effectué des tests de perméabilité approfondis sur tous les matériaux d'étanchéité que nous utilisons. Voici nos données mesurées pour l'air comprimé (principalement l'azote et l'oxygène) à 23 °C :

| Matériau du joint | Taux de perméation* | Performance relative | Facteur de coût | Meilleures applications |

|---|---|---|---|---|

| PTFE (vierge) | 0.5-2 | Excellent (1x référence) | 3,5-4,0x | Stockage critique, gaz spéciaux |

| PTFE rempli | 1-3 | Excellent | 2.5-3.0x | Haute pression, faible perméabilité |

| Viton (FKM) | 2-5 | Très bon | 2,8-3,5x | Résistance chimique + faible perméabilité |

| HNBR | 5-12 | Bon | 1.8-2.2x | Performances équilibrées, résistance à l'huile |

| Polyuréthane (AU) | 15-25 | Modéré | 1,0-1,2x | Pneumatiques standard, bonne résistance à l'usure |

| NBR (Nitrile) | 25-50 | Pauvre | 0,8-1,0x | Basse pression, sensible au coût |

| Silicone | 80-150 | Très médiocre | 1.2-1.5x | À éviter pour les systèmes pneumatiques (perméabilité élevée) |

*Unités : cm³/(cm²·jour·atm) pour l'air à 23 °C

Pourquoi ces différences existent-elles ? Chimie des polymères

La structure moléculaire des polymères détermine la facilité avec laquelle les molécules de gaz peuvent se dissoudre et se diffuser à travers eux :

PTFE (Polytétrafluoroéthylène): L'empilement moléculaire extrêmement serré avec des liaisons carbone-fluor solides crée un volume libre minimal. Les molécules de gaz trouvent peu de chemins à travers la structure, ce qui se traduit par une perméabilité très faible.

Fluoroélastomères (Viton/FKM): Chimie du fluor similaire à celle du PTFE, mais avec une structure élastomère plus souple. Offre toujours d'excellentes propriétés barrières tout en conservant la souplesse de l'étanchéité.

Polyuréthane: Une polarité modérée et des liaisons hydrogène créent une structure semi-perméable. Bonnes propriétés mécaniques, mais perméabilité supérieure à celle des fluoropolymères.

NBR (caoutchouc nitrile): Structure moléculaire relativement ouverte avec un volume libre important facilitant la diffusion des gaz. Excellent pour l'étanchéité mécanique, mais mauvaises propriétés barrières.

Variations de perméabilité spécifiques au gaz

Différents gaz traversent un même matériau à des vitesses très différentes. Les petites molécules comme l'hélium et l'hydrogène traversent 10 à 100 fois plus vite que l'azote ou l'oxygène :

Perméabilité à l'hélium (par rapport à l'air = 1,0x) :

- Grâce à NBR : 15 à 25 fois plus rapide

- Grâce au polyuréthane : 12 à 18 fois plus rapide

- À travers le PTFE : 8 à 12 fois plus rapide

C'est pourquoi les tests de fuite à l'hélium sont si sensibles et pourquoi les systèmes utilisant de l'hélium ou de l'hydrogène nécessitent des matériaux d'étanchéité spéciaux à faible perméabilité. J'ai déjà été consulté par un laboratoire d'essai de piles à combustible à hydrogène où les joints en polyuréthane standard perdaient 301 TP3T d'hydrogène pendant la nuit. Le passage à des joints en PTFE a permis de réduire les pertes à moins de 31 TP3T. 🎈

Effets de la température sur la perméation

Les taux de perméation augmentent de manière exponentielle avec la température, doublant généralement tous les 20 à 30 °C supplémentaires. Cela suit la équation d'Arrhenius3—des températures plus élevées fournissent davantage d'énergie moléculaire pour la diffusion à travers la matrice polymère.

Pour un joint en polyuréthane standard :

- À 20 °C : 20 cm³/(cm²·jour·atm)

- À 40 °C : 35-40 cm³/(cm²·jour·atm)

- À 60 °C : 60-75 cm³/(cm²·jour·atm)

Cette sensibilité à la température signifie que les bouteilles utilisées dans des environnements chauds (à proximité de fours, en été à l'extérieur ou dans des climats tropicaux) subissent des pertes par perméation nettement plus importantes que les mêmes bouteilles utilisées dans des installations climatisées.

Quels facteurs influencent les taux de perméation dans les applications de vérins pneumatiques ?

Au-delà du choix des matériaux, plusieurs paramètres de conception et de fonctionnement influent sur les performances réelles de perméation dans les systèmes concrets. ⚙️

Les taux de perméation dans les vérins pneumatiques sont influencés par la géométrie du joint (épaisseur et surface), la pression de service (relation linéaire), la température (augmentation exponentielle), la composition du gaz (les petites molécules se diffusent plus rapidement), la compression du joint (qui affecte l'épaisseur et la densité effectives) et le vieillissement (la dégradation augmente la perméation de 20 à 50 % au cours de la durée de vie du joint). L'optimisation de ces facteurs grâce à une conception et à un choix de matériaux appropriés peut réduire les pertes par perméation de 60 à 80 % par rapport aux configurations de base.

Géométrie du joint et épaisseur effective

Le taux de perméation est inversement proportionnel à l'épaisseur du joint, c'est-à-dire à la longueur du trajet que les molécules de gaz doivent parcourir. Un joint deux fois plus épais a un taux de perméation deux fois moins élevé. Cependant, il existe des limites pratiques :

Joints minces (section transversale de 1 à 2 mm) :

- Taux de perméabilité plus élevés

- Force d'étanchéité requise réduite

- Meilleur pour les applications à faible frottement

- Utilisé dans nos vérins sans tige à faible frottement Bepto

Joints épais (section transversale de 3 à 5 mm) :

- Taux de perméabilité plus faibles

- Force d'étanchéité plus élevée requise

- Meilleur pour un maintien prolongé de la pression

- Utilisé dans les applications à haute pression et à longue durée

L'épaisseur effective dépend également de la compression du joint. Un joint comprimé à 15-20% présente une densité légèrement supérieure et une perméabilité inférieure à celle d'un joint identique comprimé à seulement 5-10%. C'est pourquoi il est important de bien concevoir la rainure du joint, car elle contrôle la compression et donc la perméabilité.

Effets de la différence de pression

Contrairement aux fuites (qui suivent des relations de loi de puissance), la perméation est directement proportionnelle à la différence de pression. Doublez la pression, doublez le taux de perméation. Cette relation linéaire rend la perméation de plus en plus importante à des pressions plus élevées.

Pour un cylindre avec joints en polyuréthane (perméabilité de 20 cm³/(cm²·jour·atm)) :

- À 4 bars : perméabilité de 80 cm³/(cm²·jour)

- À 8 bars : perméabilité de 160 cm³/(cm²·jour)

- À 12 bars : perméabilité de 240 cm³/(cm²·jour)

C'est pourquoi, chez Bepto, nous recommandons des matériaux d'étanchéité à faible perméabilité (HNBR ou PTFE) pour les applications supérieures à 10 bars. En effet, les pertes par perméation à haute pression deviennent économiquement significatives, même pour les matériaux modérément perméables.

Composition du gaz et taille moléculaire

L'air comprimé industriel est généralement composé de 78% d'azote, 21% d'oxygène et 1% d'autres gaz. Ces composants se diffusent à des vitesses différentes :

Taux de perméabilité relatifs (azote = 1,0x) :

- Hélium : 10 à 20 fois plus rapide

- Hydrogène : 8 à 15 fois plus rapide

- Oxygène : 1,2 à 1,5 fois plus rapide

- Azote : 1,0x (référence)

- Dioxyde de carbone : 0,8-1,0x

- Argon : 0,6-0,8x

Pour les applications utilisant des gaz spéciaux (couverture d'azote, manipulation de gaz inertes ou systèmes à hydrogène), cela devient essentiel. J'ai travaillé avec Daniel, ingénieur dans une usine de fabrication de semi-conducteurs en Californie, qui utilisait des bouteilles purgées à l'azote pour des processus sensibles à la contamination. Ses joints NBR standard permettaient une perte d'azote de 8 à 101 TP3T par jour, ce qui nécessitait une purge constante. Nous avons spécifié des bouteilles Bepto avec des joints Viton, réduisant la perte d'azote à moins de 2% par jour et diminuant ses coûts d'azote de $18 000 par an. 💨

Vieillissement des joints et dégradation par perméation

Les nouveaux joints ont une résistance optimale à la perméation, mais le vieillissement dégrade leurs performances par plusieurs mécanismes :

Kit de compression4: La déformation permanente réduit l'épaisseur effective du joint.

Oxydation: La dégradation chimique crée des micro-vides dans le polymère.

Perte de plastifiant: Les composants volatils s'évaporent, rendant le matériau plus fragile et poreux.

Microfissuration: Les contraintes cycliques créent des fissures microscopiques à la surface.

Au cours de nos essais à long terme chez Bepto, nous avons constaté que les taux de perméation augmentaient de 20 à 30% au cours du premier million de cycles pour les joints en polyuréthane, et de 30 à 50% pour les joints en NBR. Le PTFE et le Viton présentent une dégradation minimale, généralement inférieure à 10%, même après 5 millions de cycles.

Cet effet de vieillissement signifie que les systèmes optimisés pour les performances des nouveaux joints perdront progressivement en efficacité. Une conception avec une marge de 30 à 40% au-dessus des taux de perméation initiaux garantit des performances constantes tout au long de la durée de vie du joint.

Quels matériaux d'étanchéité minimisent la perméation pour les applications critiques ?

Le choix des matériaux d'étanchéité optimaux nécessite de trouver un équilibre entre les performances de perméabilité, les propriétés mécaniques, le coût et les exigences spécifiques à l'application. 🎯

Pour les applications critiques à faible perméabilité, les composés PTFE et PTFE chargé offrent les meilleures performances avec une perméabilité 10 à 50 fois inférieure à celle des élastomères standard, tandis que le HNBR offre un excellent rapport coût-performance pour une utilisation industrielle générale avec une résistance à la perméabilité 2 à 5 fois supérieure à celle du polyuréthane. Le choix spécifique à l'application doit tenir compte de la pression de service (PTFE pour >12 bars), de la la plage de température (Viton pour >80 °C), l'exposition aux produits chimiques (FKM pour les huiles/solvants) et la justification économique basée sur les coûts de consommation d'air par rapport au surcoût des matériaux.

PTFE : la référence en matière de faible perméabilité

Le PTFE vierge offre une résistance à la perméation inégalée, mais il nécessite une ingénierie d'application minutieuse. Le PTFE n'est pas élastique comme le caoutchouc : c'est un thermoplastique qui nécessite une énergie mécanique (ressorts ou joints toriques) pour maintenir sa force d'étanchéité.

Avantages :

- Taux de perméation les plus faibles (0,5-2 cm³/(cm²·jour·atm))

- Excellente résistance chimique (pratiquement universelle)

- Large plage de températures (-200 °C à +260 °C)

- Coefficient de frottement très faible (0,05-0,10)

Limites :

- Nécessite des éléments d'activation (ajoute de la complexité)

- Coût initial plus élevé (3 à 4 fois plus cher que les joints standard)

- Peut s'écouler à froid sous une pression élevée soutenue

- Nécessite une conception précise des rainures

Chez Bepto, nous utilisons des joints PTFE à ressort dans nos vérins sans tige haut de gamme pour les applications nécessitant un maintien prolongé de la pression, une consommation d'air minimale ou un fonctionnement avec des gaz spéciaux. Le surcoût de 3 à 4 fois le prix est facilement justifié lorsque les pertes par perméation dépassent $500-1 000 par an et par vérin.

HNBR : le choix pratique à faible perméabilité

Le caoutchouc nitrile hydrogéné (HNBR) offre un excellent compromis entre performances et coût. Il est chimiquement similaire au NBR standard, mais ses chaînes polymères saturées lui confèrent une meilleure résistance à la chaleur et à l'ozone, ainsi qu'une perméabilité nettement inférieure.

Caractéristiques de performance :

- Perméabilité : 5-12 cm³/(cm²·jour·atm) (2 à 5 fois supérieure à celle du polyuréthane standard)

- Plage de température : -40 °C à +150 °C

- Excellente résistance à l'huile et au carburant

- Bonnes propriétés mécaniques et résistance à l'usure

- Supplément de coût : 1,8 à 2,2 fois le prix des joints standard

Pour la plupart des applications pneumatiques industrielles fonctionnant à une pression comprise entre 8 et 12 bars, le HNBR offre le meilleur rapport qualité-prix global. Nous avons standardisé l'utilisation du HNBR pour notre série de cylindres haute pression Bepto, car il permet une réduction mesurable de la consommation d'air (généralement de 8 à 151 TP3T) à un coût supplémentaire raisonnable qui est amorti en 12 à 24 mois pour la plupart des applications.

Guide de sélection des matériaux en fonction de l'application

Voici comment nous guidons les clients chez Bepto dans le choix des matériaux :

Pneumatique industrielle standard (6-10 bars, température ambiante) :

- Premier choix: Polyuréthane (AU) – bonnes performances globales

- Option de mise à niveau: HNBR – pour une consommation d'air réduite

- Option Premium: PTFE chargé – pour les applications critiques

Systèmes à haute pression (10-16 bars) :

- Minimum: HNBR – nécessaire pour le contrôle de la perméation

- Préféré: PTFE chargé – optimal pour le maintien de la pression

- Éviter: NBR standard ou polyuréthane (perméabilité excessive)

Maintien prolongé de la pression (plus de 8 heures entre les cycles) :

- Obligatoire: PTFE ou Viton – minimise la perte de pression pendant la nuit

- Acceptables: HNBR avec joints surdimensionnés – l'épaisseur accrue réduit la perméation

- Inacceptable: NBR – perdra 20-40% de pression pendant la nuit

Applications des gaz spéciaux (azote, hélium, hydrogène) :

- Obligatoire: PTFE – seul matériau présentant une perméabilité acceptable pour les petites molécules

- Alternative: Viton pour l'azote (acceptable mais pas optimal)

- Éviter: Tous les élastomères standard (taux de perméabilité inacceptables)

Justification économique des matériaux à faible perméabilité

La décision de mettre à niveau les matériaux d'étanchéité doit être fondée sur le coût total de possession, et non uniquement sur le prix initial. Voici un calcul réel que j'ai effectué pour un client :

Système: 50 cylindres, alésage de 63 mm, pression de service de 8 bars, fonctionnement 24 heures sur 24, 7 jours sur 7

Coût de l'air comprimé: $0,03/m³ (y compris l'énergie, la maintenance et les coûts du système)

Joints en polyuréthane standard (20 cm³/(cm²·jour·atm)) :

- Perméation par cylindre : ~120 cm³/jour = 44 litres/an

- Système total : 2 200 litres/an = $66/an

- Coût du joint : $8/cylindre = $400 au total

Joints HNBR (8 cm³/(cm²·jour·atm)) :

- Perméation par cylindre : ~48 cm³/jour = 17,5 litres/an

- Système total : 875 litres/an = $26/an

- Coût du joint : $15/cylindre = $750 au total

- Économies annuelles: $40/an, retour sur investissement : 8,75 ans (cas marginal)

Joints en PTFE (1,5 cm³/(cm²·jour·atm)) :

- Perméation par cylindre : ~9 cm³/jour = 3,3 litres/an

- Système total : 165 litres/an = $5/an

- Coût du joint : $32/cylindre = $1 600 au total

- Économies annuelles: $61/an, retour sur investissement : 19,7 ans (non justifié dans ce cas)

Cette analyse montre que le HNBR pourrait être marginal pour cette application, tandis que le PTFE n'est pas justifié d'un point de vue économique. Cependant, si les coûts de l'air comprimé sont plus élevés ($0,05/m³ dans certaines installations) ou si la pression est plus élevée (12 bars au lieu de 8), les avantages économiques penchent nettement en faveur des matériaux à faible perméabilité.

J'ai récemment aidé Maria, responsable de la maintenance dans une usine agroalimentaire au Texas, à réaliser cette analyse pour son système à 200 cylindres fonctionnant à 12 bars avec des coûts d'air de $0,048/m³. La mise à niveau HNBR lui a permis d'économiser $4 800 par an avec un retour sur investissement en 6 mois, un gain évident qui a également réduit le temps de fonctionnement de son compresseur et prolongé sa durée de vie. 📈

Méthodes d'essai et de vérification

Lorsque vous spécifiez des joints à faible perméabilité, exigez des données de vérification. Chez Bepto, nous fournissons des certificats de test de perméabilité pour les applications critiques utilisant des normes ASTM D14345 méthodes d'essai. Le test mesure le taux de transmission des gaz à travers un échantillon de joint sous pression, température et humidité contrôlées.

Paramètres de test clés à spécifier :

- Composition du gaz d'essai (air, azote ou gaz spécifique)

- Pression d'essai (doit correspondre à votre pression de service)

- Température d'essai (doit correspondre à votre plage de fonctionnement)

- Épaisseur de l'échantillon (doit correspondre aux dimensions réelles du joint)

N'acceptez pas les fiches techniques génériques : les taux de perméabilité réels peuvent varier de 20 à 40% entre différentes formulations d'un “ même ” matériau provenant de différents fournisseurs. Des données de test vérifiées vous garantissent d'obtenir les performances pour lesquelles vous payez.

Conclusion

La perméation des gaz à travers les matériaux d'étanchéité est une source invisible mais importante de gaspillage d'air comprimé, de consommation d'énergie et de coûts d'exploitation dans les systèmes pneumatiques. La compréhension des mécanismes de perméation, des différences de performances des matériaux et des exigences spécifiques à chaque application permet de choisir en connaissance de cause des matériaux capables de réduire les pertes d'air de 60 à 80 % et d'offrir un retour sur investissement mesurable grâce à la réduction de la consommation d'énergie des compresseurs et à l'amélioration de l'efficacité du système. Chez Bepto, nous concevons nos vérins sans tige avec des matériaux d'étanchéité optimisés pour la perméation, car nous savons que les coûts d'exploitation à long terme dépassent de loin le prix d'achat initial et que la rentabilité de nos clients dépend de systèmes qui offrent des performances efficaces et fiables année après année. 🌟

FAQ sur la perméation gazeuse dans les joints pneumatiques

Q : Comment puis-je déterminer si ma perte de pression est due à une perméation ou à une fuite mécanique ?

Effectuez un test de dépressurisation contrôlée : pressurisez le cylindre, isolez-le complètement et surveillez la pression pendant 24 heures à température constante. Tracez la courbe de pression en fonction du temps : une fuite mécanique crée une courbe de dépressurisation exponentielle (baisse initiale rapide, puis ralentissement), tandis que la perméation crée une dépressurisation linéaire après l'équilibrage initial. Chez Bepto, nous recommandons ce diagnostic avant de remplacer les joints, car il permet de déterminer si la solution appropriée consiste à améliorer les matériaux ou à remplacer les joints.

Q : Puis-je réduire la perméation en augmentant la compression du joint ou en utilisant plusieurs joints ?

Une compression accrue (jusqu'à 20-25%) réduit légèrement la perméabilité en densifiant le matériau, mais une compression excessive (>30%) peut endommager le joint et augmenter la perméabilité en raison de microfissures induites par la contrainte. Plusieurs joints en série réduisent la perméabilité effective en augmentant l'épaisseur totale du joint : deux joints de 2 mm offrent une résistance à la perméabilité similaire à celle d'un joint de 4 mm, mais avec un frottement et un coût plus élevés.

Q : Les taux de perméabilité changent-ils avec l'usure du joint au fil du temps ?

Oui, la perméabilité augmente généralement de 20 à 50% au cours de la durée de vie du joint en raison de la déformation rémanente après compression (réduction de l'épaisseur effective), de la dégradation oxydative (augmentation de la porosité) et des microfissures dues aux contraintes cycliques. Cette dégradation est plus rapide au cours des 500 000 premiers cycles, puis se stabilise. Le PTFE et le Viton présentent une dégradation minimale (augmentation < 10%), tandis que le NBR et le polyuréthane se dégradent de manière plus significative (augmentation de 30 à 50%), ce qui rend les matériaux à faible perméabilité encore plus rentables sur une longue durée de vie.

Q : Existe-t-il des revêtements ou des traitements qui réduisent la perméabilité des matériaux d'étanchéité standard ?

Des traitements de surface et des revêtements barrières ont été testés, mais se sont généralement révélés inefficaces pour les joints dynamiques en raison de l'usure et de la flexion qui endommagent le revêtement. Pour les joints statiques (joints toriques dans les embouts), des revêtements minces en PTFE ou des traitements au plasma peuvent réduire la perméation de 30 à 50 %, mais pour les joints dynamiques de piston et de tige, le choix du matériau reste la seule approche fiable pour contrôler la perméation dans les applications de vérins pneumatiques.

Q : Comment justifier le surcoût des joints à faible perméabilité auprès d'une direction qui se concentre sur le prix d'achat initial ?

Calculez le coût total de possession, y compris les coûts liés à l'air comprimé, sur la durée de vie prévue du joint (généralement 2 à 5 ans) : pour un cylindre de 63 mm à 10 bars avec des coûts d'air de $0,03/m³, le passage des joints en polyuréthane aux joints en HNBR permet d'économiser $15-25 par cylindre et par an, ce qui permet d'amortir le surcoût du matériau en 12 à 24 mois. Chez Bepto, nous fournissons des outils de calcul du coût total de possession qui démontrent comment la réduction de la perméation est rentabilisée par la réduction de la consommation d'énergie du compresseur, la diminution des coûts de maintenance et l'allongement de la durée de vie du compresseur, ce qui rend l'analyse de rentabilité claire et quantifiable pour les décisions d'achat.

-

Apprenez les principes mathématiques fondamentaux qui régissent la diffusion des gaz à travers les matériaux solides. ↩

-

Découvrez la technologie utilisée pour identifier les ondes sonores à haute fréquence générées par l'air s'échappant des systèmes sous pression. ↩

-

Comprendre la formule scientifique utilisée pour calculer l'effet de la température sur les vitesses des réactions chimiques et physiques. ↩

-

Découvrez comment la déformation permanente affecte l'efficacité des joints et les performances de barrière aux gaz au fil du temps. ↩

-

Examiner la méthode d'essai standard internationale utilisée pour déterminer le taux de transmission des gaz des films et feuilles plastiques. ↩