Avez-vous déjà été confronté à une défaillance soudaine d'un système pneumatique qui a entraîné l'arrêt de toute votre chaîne de production ? Vous n'êtes pas le seul. Même les systèmes pneumatiques bien conçus peuvent connaître des défaillances inattendues, en particulier lorsqu'ils sont exposés à des conditions extrêmes ou à des paramètres de fonctionnement inhabituels. Comprendre les causes profondes de ces défaillances peut vous aider à mettre en œuvre des mesures préventives avant qu'une catastrophe ne se produise.

Cette analyse de trois défaillances catastrophiques de vérins pneumatiques - démagnétisation des accouplements magnétiques dans un environnement de fabrication de semi-conducteurs, fragilité des joints dans des conditions d'exploitation arctiques et desserrage des fixations dû à des vibrations à haute fréquence dans une presse d'emboutissage - révèle que des facteurs environnementaux apparemment mineurs peuvent se transformer en cascade en défaillances complètes du système. En mettant en œuvre des protocoles appropriés de surveillance de l'état, de sélection des matériaux et de sécurité des fixations, ces défaillances auraient pu être évitées, ce qui aurait permis d'économiser des centaines de milliers de dollars en temps d'arrêt et en réparations.

Examinons ces cas d'échec en détail afin d'en tirer des leçons précieuses qui vous aideront à éviter des désastres similaires dans vos opérations.

Table des matières

- Comment la démagnétisation par couplage magnétique a-t-elle entraîné l'arrêt d'une usine de semi-conducteurs ?

- Quelle est la cause de la rupture catastrophique d'un joint dans des conditions arctiques ?

- Pourquoi les vibrations à haute fréquence ont-elles entraîné une défaillance critique des fixations ?

- Conclusion : Mise en œuvre de mesures préventives

- FAQ sur les défaillances des vérins pneumatiques

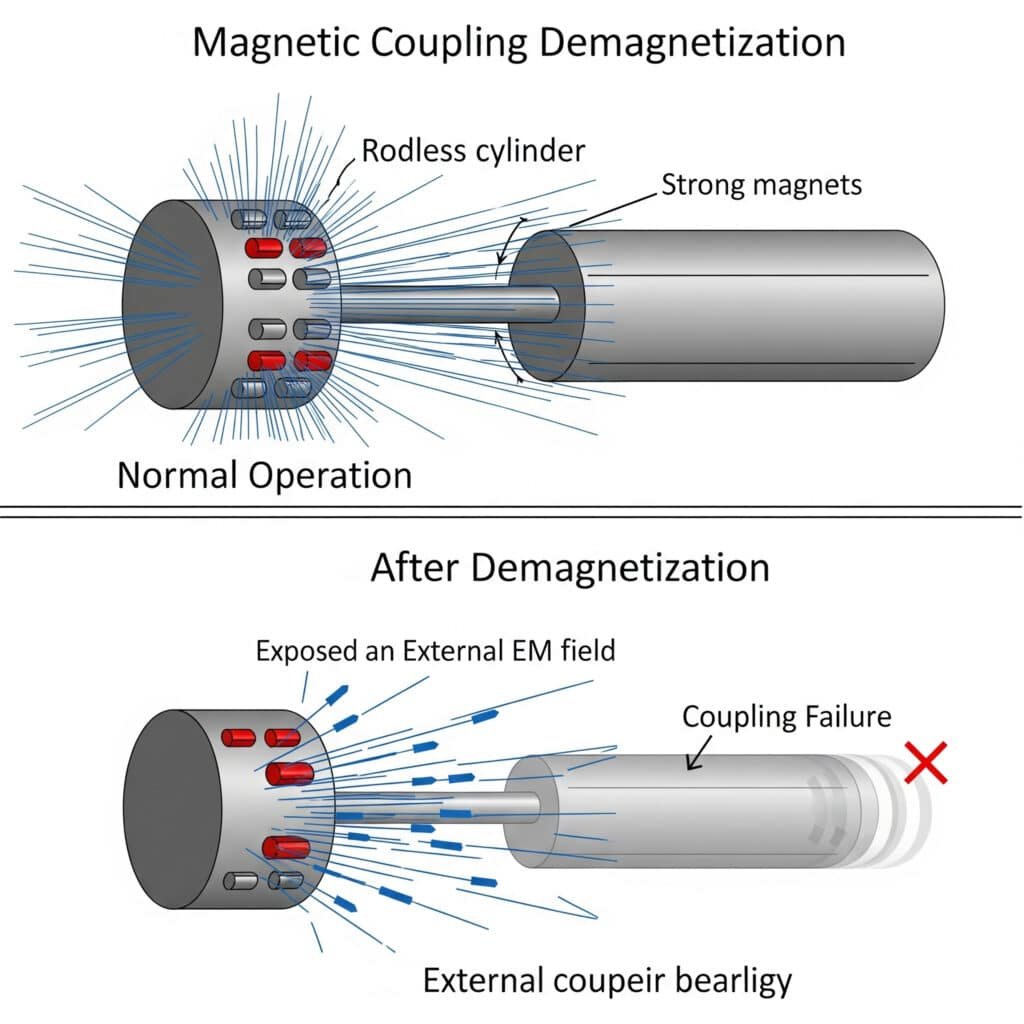

Comment la démagnétisation par couplage magnétique a-t-elle entraîné l'arrêt d'une usine de semi-conducteurs ?

Un important fabricant de semi-conducteurs a connu une défaillance catastrophique de son système lorsqu'un cylindre sans tige à couplage magnétique d'un système de manutention de plaquettes a soudainement perdu sa capacité de positionnement, entraînant une collision qui a endommagé plusieurs plaquettes de silicium de $250 000 et causé 36 heures d'arrêt de production.

L'analyse des causes profondes a révélé que l'accouplement magnétique du vérin sans tige s'était partiellement démagnétisé après avoir été exposé à un champ électromagnétique inattendu généré lors de la maintenance d'un équipement voisin. L'affaiblissement progressif du champ magnétique n'a pas été détecté jusqu'à ce qu'il atteigne un seuil critique où l'accouplement ne pouvait plus maintenir un engagement correct sous des charges d'accélération normales, ce qui a provoqué la défaillance catastrophique du positionnement.

Chronologie de l'incident et enquête

| L'heure | Événement | Observations | Mesures prises |

|---|---|---|---|

| Jour 1, 08:30 | Début de la maintenance de l'équipement d'implantation ionique situé à proximité | Fonctionnement normal du système de manutention des plaquettes | Procédures d'entretien de routine |

| Jour 1, 10:15 | Champ électromagnétique puissant généré lors du dépannage de l'implanteur | Aucun effet immédiat n'a été constaté | Maintien de la maintenance |

| Jour 1-7 | Démagnétisation progressive d'un accouplement de cylindres sans tige | Erreurs de position occasionnelles (attribuées au logiciel) | Recalibrage du logiciel |

| Jour 7, 14:22 | Défaillance complète de l'accouplement | Le support de plaquettes se déplace de manière incontrôlée | Arrêt d'urgence |

| Jour 7, 14:23 | Collision avec un équipement adjacent | Plusieurs plaquettes endommagées | Arrêt de la production |

| Jour 7-9 | Enquête et réparations | Identification de la cause première | Restauration du système |

Principes de base du couplage magnétique

Les vérins sans tige à couplage magnétique utilisent des aimants permanents pour transmettre la force à travers une barrière non magnétique, ce qui élimine le besoin de joints dynamiques tout en maintenant une séparation hermétique entre le piston interne et le chariot externe.

Éléments critiques de la conception

Conception de circuits magnétiques

- Matériau de l'aimant permanent (généralement NdFeB ou SmCo1)

- Optimisation de la trajectoire du flux magnétique

- Disposition des pôles pour une force d'accouplement maximale

- Considérations relatives au blindageCaractéristiques de la force d'accouplement

- Force de maintien statique : 200-400N (typique pour les applications semi-conducteurs)

- Transmission de la force dynamique : 70-80% de la force statique

- Courbe force-déplacement : Non linéaire avec point de rupture critique

- Sensibilité à la température : -0,12% par °C (typique pour les aimants NdFeB)Mécanismes de défaillance

- Démagnétisation due à des champs externes

- Démagnétisation thermique

- Choc mécanique provoquant un découplage momentané

- Dégradation des matériaux au fil du temps

Analyse des causes profondes

L'enquête a révélé de multiples facteurs contributifs :

Facteurs primaires

Interférences électromagnétiques

- Source : Le dépannage de l'implanteur ionique a généré un champ de 0,3 T.

- Proximité : L'intensité du champ à l'emplacement du cylindre est estimée à 0,15T.

- Durée de l'exposition : Environ 45 minutes d'exposition intermittente

- Orientation du champ : Partiellement aligné avec la direction de démagnétisation des aimants NdFeBSélection des matériaux magnétiques

- Matériau : Aimants NdFeB de qualité N42 utilisés dans l'accouplement

– Coercivité intrinsèque (Hci)2: 11 kOe (inférieur aux autres options SmCo)

- Point de fonctionnement : Conçu avec une marge insuffisante contre la démagnétisation

- Absence de blindage magnétique externeDéficiences en matière de surveillance

- Pas de contrôle de l'intensité du champ magnétique

- La tendance des erreurs de position n'est pas mise en œuvre

- Les tests de marge de force ne font pas partie de la maintenance préventive

- Absence de protocoles d'exposition aux interférences électromagnétiques pendant la maintenance

Facteurs secondaires

Lacunes dans les procédures d'entretien

- Pas de notification de la production potentielle d'IEM

- Aucune exigence en matière d'isolation des équipements

- Absence de vérification après l'entretien

- Compréhension insuffisante de la sensibilité magnétiqueFaiblesses de la conception du système

- Pas de vérification redondante de la position

- Capacités de détection d'erreurs insuffisantes

- Absence de suivi de la marge de force

- Pas d'indicateurs d'exposition aux champs magnétiques

Reconstruction et analyse des défaillances

Une analyse détaillée et des essais en laboratoire ont permis de reconstituer la séquence de défaillance :

Progression de la démagnétisation

| Durée d'exposition | Estimation de l'intensité du champ | Réduction de la force d'accouplement | Effets observables |

|---|---|---|---|

| Initiale | 0 T | 0% (350N nominal) | Fonctionnement normal |

| 15 minutes | 0,15 T intermittent | 5-8% | Indétectable en fonctionnement |

| 30 minutes | 0,15 T intermittent | 12-15% | Erreurs de position mineures à l'accélération maximale |

| 45 minutes | 0,15 T intermittent | 18-22% | Décalage notable de la position sous charge |

| Jour 7 | Effet cumulatif | 25-30% | En dessous du seuil critique de fonctionnement |

Les essais en laboratoire ont confirmé que l'exposition à des champs de 0,15T pouvait provoquer une démagnétisation partielle des aimants N42 NdFeB lorsqu'ils étaient orientés de manière défavorable par rapport à la direction de l'aimantation. L'effet cumulatif d'expositions multiples a encore dégradé les performances magnétiques jusqu'à ce que la force de couplage tombe en dessous du minimum requis pour un fonctionnement fiable.

Actions correctives mises en œuvre

À la suite de cet incident, le fabricant de semi-conducteurs a mis en œuvre plusieurs mesures correctives :

Corrections immédiates

- Remplacement de tous les couplages magnétiques par des aimants SmCo de qualité supérieure (Hci > 20 kOe)

- Ajout d'un blindage magnétique aux cylindres sans tige

- Mise en place d'une surveillance des interférences électromagnétiques lors des activités de maintenance

- Établissement de zones d'exclusion lors des procédures de maintenance à forte incidence électromagnétiqueAméliorations du système

- Ajout d'un contrôle en temps réel de la force de couplage magnétique

- Mise en œuvre d'une analyse des tendances en matière d'erreurs de position

- Installation d'indicateurs d'exposition aux interférences électromagnétiques sur les équipements sensibles

- Systèmes améliorés de détection et de prévention des collisionsModifications de la procédure

- Élaboration de protocoles complets de gestion des perturbations électromagnétiques

- Mise en œuvre de procédures de vérification après maintenance

- Création d'exigences en matière de coordination de la maintenance

- Formation renforcée du personnel sur les vulnérabilités des systèmes magnétiquesMesures à long terme

- Révision des systèmes critiques avec vérification redondante de la position

- Mise en place d'un contrôle régulier de la résistance du couplage magnétique

- Mise au point de protocoles de maintenance prédictive basés sur la performance des accouplements

- Création d'une base de données des composants sensibles aux interférences électromagnétiques pour la planification de la maintenance

Enseignements tirés

Ce cas met en lumière plusieurs leçons importantes pour la conception et la maintenance des systèmes pneumatiques :

Considérations relatives à la sélection des matériaux

- Les matériaux magnétiques doivent être choisis avec une coercivité appropriée à l'environnement.

- Les économies réalisées sur les matériaux magnétiques peuvent entraîner une vulnérabilité importante.

- L'exposition à l'environnement doit être prise en compte dans la sélection des matériaux

- Les marges de sécurité doivent tenir compte des scénarios d'exposition les plus défavorables.Exigences en matière de surveillance

- Une dégradation subtile peut se produire sans symptômes évidents

- L'analyse des tendances est essentielle pour détecter les changements progressifs de performance

- Les paramètres critiques doivent être contrôlés directement et non pas déduits.

- Des indicateurs d'alerte précoce devraient être établis pour les principaux modes de défaillance.Importance du protocole d'entretien

- Les activités de maintenance d'un système peuvent affecter les systèmes adjacents

- La génération d'interférences électromagnétiques doit être considérée comme un risque important.

- La communication entre les équipes de maintenance est essentielle

- Les procédures de vérification doivent confirmer l'intégrité du système après une maintenance rapprochée.

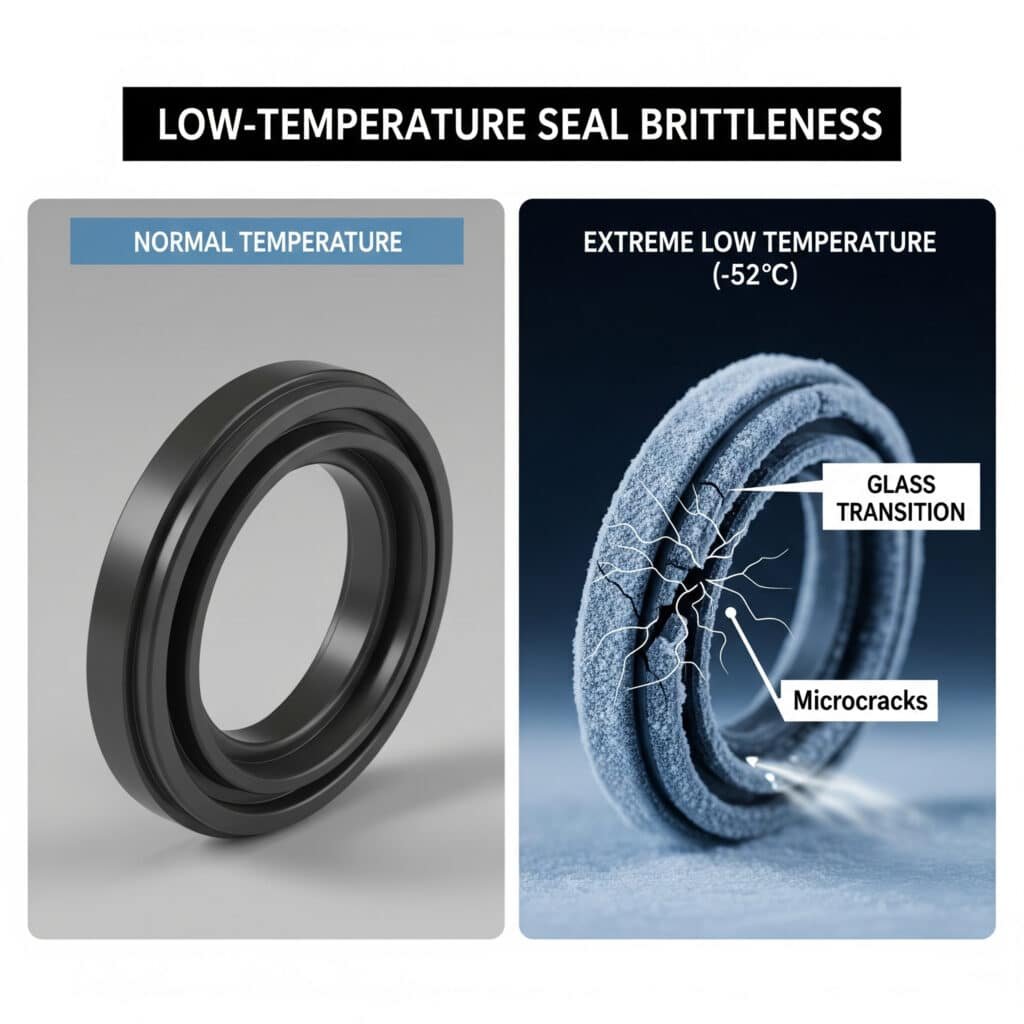

Quelle est la cause de la rupture catastrophique d'un joint dans des conditions arctiques ?

Une société d'exploration pétrolière opérant dans le nord de l'Alaska a connu plusieurs défaillances simultanées de vérins de positionnement pneumatiques contrôlant des vannes d'oléoducs critiques au cours d'une vague de froid inattendue, entraînant un arrêt d'urgence qui a coûté environ $2,1 millions d'euros en perte de production.

L'analyse médico-légale a révélé que les joints des cylindres étaient devenus cassants et s'étaient fissurés à des températures étonnamment basses (-52°C), bien inférieures à leur température de fonctionnement nominale de -40°C. Les joints standard en nitrile (NBR) ont été soumis à des tests de résistance. transition vitreuse3 à ces températures extrêmes, perdant son élasticité et développant des microfissures qui se propagent rapidement pendant le fonctionnement. La situation a été aggravée par l'inadéquation des procédures de maintenance préventive par temps froid, qui n'ont pas permis d'identifier la détérioration de l'état des joints.

Chronologie de l'incident et enquête

| L'heure | Événement | Température | Observations |

|---|---|---|---|

| Jour 1, 18h00 | Mise à jour des prévisions météorologiques | -45°C prévue | Fonctionnement normal |

| Jour 2, 02:00 | La température baisse rapidement | -48°C | Pas de problèmes immédiats |

| Jour 2, 06h00 | La température atteint le minimum | -52°C | Les premiers échecs de scellement commencent |

| Jour 2, 07:30 | Défaillances multiples des actionneurs de vannes | -51°C | Mise en œuvre des procédures d'urgence |

| Jour 2, 08:15 | Arrêt du système terminé | -50°C | Arrêt de la production |

| Jour 2-4 | Enquête et réparations | De -45°C à -40°C | Installation d'enceintes chauffées temporaires |

Propriétés des matériaux d'étanchéité et effets de la température

Les joints défectueux étaient en nitrile standard (NBR) avec une plage de fonctionnement spécifiée par le fabricant de -40°C à +100°C, couramment utilisée dans les applications pneumatiques industrielles.

Transitions matérielles critiques

| Matériau | Température de transition du verre | Température de fragilité | Température de fonctionnement min. recommandée Temp. de fonctionnement | Plage de fonctionnement réelle |

|---|---|---|---|---|

| NBR standard (joints défectueux) | De -35°C à -20°C | -40°C | -30°C | -40°C à +100°C (spécifications du fabricant) |

| NBR basse température | De -45°C à -35°C | -50°C | -40°C | -40°C à +85°C |

| HNBR | De -30°C à -15°C | -35°C | -25°C | De -25°C à +150°C |

| FKM (Viton) | De -20°C à -10°C | -25°C | -15°C | De -15°C à +200°C |

| Silicone | De -65°C à -55°C | -70°C | -55°C | De -55°C à +175°C |

| PTFE | -73°C (transition cristalline) | Non applicable | -70°C | De -70°C à +250°C |

Résultats de l'analyse des défaillances

L'examen détaillé des joints défectueux a révélé de multiples problèmes :

Mécanismes de défaillance primaires

Matériau Transition du verre

- Les chaînes de polymères NBR perdent leur mobilité en dessous de la température de transition vitreuse

- La dureté du matériau est passée de Shore A 70 à Shore A 90+.

- L'élasticité est réduite d'environ 95%

- La récupération des jeux de compression est presque nulleFormation et propagation des microfissures

- Microfissures initiales formées dans les zones soumises à des contraintes élevées (lèvres du joint, coins)

- Accélération de la propagation des fissures lors d'un mouvement dynamique

- Mode de défaillance dominé par la mécanique de la rupture fragile

- Les réseaux de fissures ont créé des voies de fuite à travers la section transversale du joint.Effets de la géométrie des joints

- Les angles vifs dans la conception des joints ont créé des points de concentration de contraintes.

- Le volume insuffisant de la glande empêche l'accommodation de la contraction thermique

- Une compression excessive en condition statique augmente l'impact de la fragilité.

- Un support inadéquat a permis une déformation excessive sous pressionContribution des lubrifiants

- Le lubrifiant pneumatique standard devient très visqueux à basse température.

- Le raidissement du lubrifiant augmente les frottements et les contraintes mécaniques

- Répartition inadéquate de la lubrification en raison de l'augmentation de la viscosité

- Possibilité de cristallisation du lubrifiant créant des conditions abrasives

Résultats de l'analyse des matériaux

Les tests en laboratoire effectués sur les joints défectueux ont confirmé l'échec de l'opération :

Modifications des propriétés physiques

- Dureté Shore A : Augmentation de 70 (température ambiante) à 92 (-52°C)

- Allongement à la rupture : Diminution de 350% à <30%

- Jeu de compression : Augmentation de 15% à >80%

- Résistance à la traction : Diminution d'environ 40%Examen microscopique

- Réseaux étendus de microfissures dans la section transversale du joint

- Surfaces de rupture fragiles avec déformation minimale

- Preuve de la fragilisation des matériaux au niveau moléculaire

- Régions cristallines formées dans une structure polymère normalement amorpheAnalyse chimique

- Aucun signe de dégradation ou d'attaque chimique

- Indicateurs de vieillissement normal dans la fourchette prévue

- Aucune contamination détectée

- Composition des polymères conforme aux spécifications

Analyse des causes profondes

L'enquête a permis d'identifier plusieurs facteurs contributifs :

Facteurs primaires

Inadéquation de la sélection des matériaux

- Joints NBR spécifiés sur la base des valeurs nominales du catalogue standard

- Marge de température inadéquate pour les conditions arctiques

- Pas de prise en compte des effets de la transition vitreuse

- Les considérations de coût sont prioritaires par rapport aux extrêmes environnementauxDéficiences du programme de maintenance

- Pas de protocole spécifique d'inspection par temps froid

- L'état des joints n'est pas contrôlé pour la dégradation liée à la température

- Les procédures d'entretien ne prévoient pas d'essais de dureté

- Stratégie inadéquate en matière de pièces détachées en cas d'événements climatiques extrêmesLimites de la conception du système

- Pas de chauffage pour les composants pneumatiques critiques

- Isolation insuffisante pour la protection thermique

- Emplacement d'installation exposé avec une exposition maximale au froid

- Pas de contrôle de la température au niveau des composants

Facteurs secondaires

Pratiques opérationnelles

- Fonctionnement continu malgré l'approche des limites de température

- Pas d'ajustements opérationnels pour le froid extrême (réduction des cycles, etc.)

- Réponse inadéquate aux prévisions météorologiques

- Sensibilisation limitée des opérateurs aux risques de défaillance liés à la températureLacunes dans l'évaluation des risques

- Le scénario de froid extrême n'est pas suffisamment pris en compte dans l'AMDE

- Dépendance excessive à l'égard des spécifications du fabricant

- Tests insuffisants dans des conditions environnementales réelles

- Manque de partage d'expérience de l'industrie sur les défaillances par temps froid

Actions correctives mises en œuvre

À la suite de cet incident, l'entreprise a mis en œuvre des améliorations complètes :

Corrections immédiates

- Remplacement de tous les joints par des composés de silicone résistant à -60°C

- Installation d'enceintes chauffées pour les actionneurs de vannes critiques

- Mise en place d'un contrôle de la température au niveau des composants

- Élaboration de procédures d'urgence en cas de froid extrêmeAméliorations du système

- Les joints d'étanchéité ont été redessinés pour s'adapter à la contraction thermique.

- Géométrie modifiée du joint pour éliminer les points de concentration des contraintes

- Lubrifiants basse température sélectionnés jusqu'à -60°C

- Ajout de systèmes d'actionnement redondants pour les vannes critiquesModifications de la procédure

- Protocoles d'entretien basés sur la température

- Mise en place d'un test de dureté des joints par temps froid

- Mise en place de procédures de préparation à l'hiver

- Limites opérationnelles élaborées en fonction de la températureMesures à long terme

- Réalisation d'une évaluation complète de la vulnérabilité au froid

- Mise en place d'un programme d'essai des matériaux pour les conditions arctiques

- Élaboration de spécifications améliorées pour les composants destinés aux environnements extrêmes

- Création d'un programme de partage des connaissances avec d'autres opérateurs de l'Arctique

Enseignements tirés

Ce cas met en évidence plusieurs considérations importantes pour les applications pneumatiques par temps froid :

Sélection des matériaux Criticité

- Les températures indiquées par les fabricants comprennent souvent des marges de sécurité minimales

- La température de transition vitreuse est plus importante que l'indice minimal absolu.

- Les propriétés des matériaux changent radicalement à proximité des températures de transition

- Les tests spécifiques aux applications sont essentiels pour les composants critiquesConception pour les extrêmes environnementaux

- Les scénarios les plus pessimistes doivent inclure des marges de sécurité appropriées

- La protection thermique doit être intégrée dans la conception du système

- La surveillance au niveau des composants est essentielle pour la détection précoce

- La redondance devient plus critique dans les environnements extrêmesExigences en matière d'adaptation de la maintenance

- Les procédures d'entretien standard peuvent être inadaptées à des conditions extrêmes.

- La maintenance conditionnelle doit s'adapter aux défis environnementaux

- Les stratégies de remplacement préventif doivent tenir compte des facteurs de stress environnementaux

- Des techniques d'inspection spécialisées peuvent être nécessaires pour les environnements extrêmes.

Pourquoi les vibrations à haute fréquence ont-elles entraîné une défaillance critique des fixations ?

Une opération d'emboutissage de métaux à grande vitesse a connu une défaillance catastrophique lorsqu'un cylindre pneumatique s'est détaché de son support de montage en cours de fonctionnement, causant des dommages importants à la presse et entraînant quatre jours d'arrêt de production avec des coûts de réparation dépassant $380 000.

L'enquête a permis de déterminer que vibration à haute fréquence4 (175-220 Hz) générées par l'opération d'emboutissage avaient provoqué un desserrage systématique des boulons de fixation du cylindre malgré la présence de rondelles de blocage standard. L'analyse métallurgique a révélé que les vibrations créaient un mouvement relatif cyclique entre les filets des boulons et les surfaces de montage, surmontant progressivement les caractéristiques de verrouillage et permettant aux fixations de se desserrer par rotation sur environ 2,3 millions de cycles de presse.

Chronologie de l'incident et enquête

| L'heure | Événement | Nombre de cycles | Observations |

|---|---|---|---|

| Installation | Nouveau cylindre monté | 0 | Couple de serrage approprié (65 Nm) |

| Semaine 1-6 | Fonctionnement normal | 0-1,5 million de cycles | Aucun problème visible |

| Semaine 7 | Inspection de maintenance | 1,7 million de cycles | Aucun desserrement n'est détecté visuellement |

| Semaine 8, jour 3 | L'opérateur signale un bruit | 2,1 millions de cycles | Maintenance prévue pour le week-end |

| Semaine 8, jour 5 | Défaillance catastrophique | 2,3 millions de cycles | Détachement du cylindre en cours de fonctionnement |

| Semaine 8-9 | Enquête et réparations | N/A | Analyse des causes profondes |

Vibrations et dynamique des fixations

La presse d'emboutissage fonctionnait à 180 coups par minute (3 Hz), mais l'impact de l'opération d'emboutissage a généré des composantes vibratoires à haute fréquence :

Caractéristiques de vibration

| Composante de fréquence | Amplitude | Source | Effet sur les fixations |

|---|---|---|---|

| 3 Hz | 0.8g | Cycle de base de la presse | Potentiel de desserrage minimal |

| 15-40 Hz | 1.2-1.5g | Résonance structurelle des machines | Potentiel de desserrement modéré |

| 175-220 Hz | 3.5-4.2g | Impact de l'estampage | Potentiel de desserrage important |

| 350-500 Hz | 0.5-0.8g | Harmoniques | Potentiel de desserrement modéré |

Analyse des systèmes de fixation

Le système de montage défaillant utilisait des boulons M12 de classe 8.8 avec des rondelles de blocage fendues, serrés à 65 Nm :

Configuration des fixations

| Composant | Spécifications | État après défaillance | Limitation de la conception |

|---|---|---|---|

| Boulons | M12 x 1,75, classe 8,8 | Usure du fil, pas de déformation | Rétention insuffisante de la précharge |

| Rondelles de blocage | Anneau fendu, acier à ressort | Aplatissement partiel, tension réduite | Insuffisant pour les vibrations à haute fréquence |

| Trous de montage | Trous de dégagement de 13 mm | Élongation due au mouvement | Dégagement excessif |

| Surface de montage | Acier usiné | Corrosion de contact5 visible | Frottement insuffisant |

| Engagement du fil | 18 mm (1,5 × le diamètre) | Adéquat | Pas un facteur contributif |

Enquête sur le mécanisme de défaillance

Une analyse détaillée a révélé un processus classique de desserrage induit par les vibrations :

Progression du relâchement

Condition initiale

- Précharge correcte appliquée (environ 45 kN)

- Rondelle d'arrêt comprimée avec une tension adéquate

- Frottement statique suffisant pour empêcher la rotation

- Le frottement des filets est réparti entre les filets engagésPremier stade de dégradation

- Les vibrations à haute fréquence provoquent des mouvements transversaux microscopiques

- Le mouvement transversal crée une réduction momentanée de la précharge

- La réduction de la précharge momentanée permet une rotation minime du filetage

- La tension de la rondelle d'arrêt diminue progressivementDesserrage progressif

- La micro-rotation accumulée réduit la précharge

- La réduction de la précharge augmente l'amplitude du mouvement transversal

- L'augmentation des mouvements accélère le relâchement

- L'efficacité de la rondelle d'arrêt diminue au fur et à mesure que l'aplatissement se produitÉchec final

- La précharge descend en dessous du seuil critique

- Le mouvement brut commence entre les composants assemblés

- Un déchaussement final rapide se produit

- Désengagement complet de la fixation

Analyse des causes profondes

L'enquête a permis d'identifier plusieurs facteurs contributifs :

Facteurs primaires

Sélection inadéquate des fixations

- Rondelles fendues inefficaces contre les vibrations à haute fréquence

- Aucun mécanisme de verrouillage secondaire n'a été mis en place

- Précharge insuffisante pour l'environnement vibratoire

- Uniquement un verrouillage par frictionCaractéristiques de vibration

- Les composants haute fréquence ont dépassé la capacité de la rondelle d'arrêt

- Vibration transversale alignée sur le sens de desserrage

- Amplification de la résonance à l'emplacement du montage

- Fonctionnement continu sans surveillance des vibrationsDéficiences du programme de maintenance

- L'inspection visuelle seule est insuffisante pour détecter un desserrement précoce

- Pas de vérification du couple lors de l'entretien

- Programme de surveillance des vibrations inadéquat

- Pas de maintenance prédictive pour les systèmes de fixation

Facteurs secondaires

Limites de la conception

- Emplacement de montage du vérin soumis à des vibrations maximales

- Amortissement structurel insuffisant

- Aucune isolation vibratoire n'a été mise en place

- La conception du support de montage amplifie les vibrationsPratiques d'installation

- Aucun produit de blocage des filets n'est utilisé

- Couple standard appliqué sans tenir compte des vibrations

- Pas de marques témoins pour la détection visuelle du desserrage

- Procédure d'application du couple incohérente

Essais et vérification en laboratoire

Pour confirmer le mécanisme de défaillance, des essais en laboratoire ont été réalisés :

Résultats des tests

| Condition d'essai | Début du relâchement | Desserrage complet | Observations |

|---|---|---|---|

| Configuration standard (en cas d'échec) | 15 000-20 000 cycles | 45 000-55 000 cycles | Desserrage progressif correspondant à une défaillance sur le terrain |

| Avec composé de blocage de filets | >200 000 cycles | Non atteint lors de l'essai | Amélioration significative, perte de précharge |

| Avec rondelles Nord-Lock | >500 000 cycles | Non atteint lors de l'essai | Perte minimale de précharge |

| Avec écrous à couple prédominant | >500 000 cycles | Non atteint lors de l'essai | Maintien constant de la précharge |

| Avec fil de sécurité | >100 000 cycles | 350 000-400 000 cycles | Échec retardé mais définitif |

Actions correctives mises en œuvre

À la suite de cet incident, l'entreprise a mis en œuvre des améliorations complètes :

Corrections immédiates

- Remplacement de toutes les fixations du cylindre par des rondelles Nord-Lock

- Application d'un produit de blocage de filets de force moyenne

- Augmentation de la taille des fixations à M16 (plus grande capacité de précharge)

- Mise en œuvre de la méthode de serrage couple plus angleAméliorations du système

- Ajout de supports d'isolation des vibrations pour les cylindres

- Supports de montage redessinés pour une plus grande rigidité

- Mise en place de systèmes de fixation doubles pour les composants critiques

- Ajout de marques témoins pour la détection visuelle du desserrageModifications de la procédure

- Mise en place d'un programme de vérification régulière du couple

- Mise en place d'une surveillance des vibrations aux endroits critiques

- Création de protocoles spécifiques d'inspection des éléments de fixation

- Élaboration de lignes directrices complètes pour la sélection des éléments de fixationMesures à long terme

- Analyse des vibrations de tous les systèmes pneumatiques

- Base de données de fixations établie avec des sélections spécifiques à l'application

- Mise en place d'une surveillance par ultrasons de la tension des boulons pour les fixations critiques

- Développement d'un programme de formation sur la fixation résistante aux vibrations

Enseignements tirés

Ce cas met en évidence plusieurs considérations importantes pour les systèmes pneumatiques dans les environnements à fortes vibrations :

Criticité de la sélection des fixations

- Les rondelles de blocage standard sont inefficaces contre les vibrations à haute fréquence.

- Les mécanismes de verrouillage doivent être adaptés aux caractéristiques des vibrations.

- La précharge seule n'est pas suffisante pour assurer la résistance aux vibrations

- Des méthodes de verrouillage redondantes doivent être envisagées pour les applications critiques.Exigences en matière de gestion des vibrations

- Les composants haute fréquence sont souvent négligés dans l'analyse des vibrations

- Les vibrations transversales sont particulièrement dangereuses pour les fixations filetées.

- L'isolation des vibrations doit être envisagée pour les composants sensibles

- Les effets de résonance peuvent amplifier les vibrations à des endroits spécifiques.Considérations relatives à l'inspection et à l'entretien

- L'inspection visuelle ne permet pas à elle seule de détecter un desserrement à un stade précoce.

- La vérification du couple est essentielle pour les fixations exposées aux vibrations

- Les marques de témoins permettent un contrôle simple mais efficace

- Les technologies prédictives (ultrasons, thermique) permettent de détecter le desserrement avant la rupture.

Conclusion : Mise en œuvre de mesures préventives

Ces trois études de cas montrent comment des facteurs environnementaux apparemment mineurs - champs électromagnétiques, températures extrêmes et vibrations à haute fréquence - peuvent entraîner des défaillances catastrophiques dans les systèmes pneumatiques. En comprenant ces mécanismes de défaillance, les ingénieurs et les professionnels de la maintenance peuvent mettre en œuvre des mesures préventives efficaces.

Principales stratégies de prévention

Amélioration de la sélection des matériaux

- Sélectionner des matériaux dont les propriétés sont adaptées à l'environnement d'exploitation réel

- Tenir compte des scénarios les plus défavorables dans les spécifications des matériaux

- Appliquer des marges de sécurité supérieures à celles prévues par le fabricant

- Valider les performances des matériaux par des essais spécifiques à l'applicationAmélioration des systèmes de contrôle

- Mise en place d'une surveillance des paramètres critiques

- Établir une analyse des tendances pour détecter une dégradation progressive

- Utiliser des technologies prédictives pour la détection précoce des défaillances

- Contrôler les conditions environnementales au niveau des composantsProtocoles de maintenance complets

- Élaborer des procédures d'entretien spécifiques à l'environnement

- Mise en œuvre d'une vérification régulière des composants critiques

- Établir des critères d'acceptation clairs pour la poursuite de l'exploitation

- Créer des protocoles d'intervention en cas d'extrêmes environnementauxPratiques de conception robustes

- Conception pour les extrêmes environnementaux avec des marges appropriées

- Mise en place d'une redondance pour les fonctions critiques

- Prendre en compte les modes de défaillance au-delà des conditions normales d'exploitation

- Valider les conceptions par des essais dans des conditions réelles

En appliquant ces leçons, les concepteurs de systèmes pneumatiques et les professionnels de la maintenance peuvent améliorer de manière significative la fiabilité et prévenir les défaillances coûteuses, même dans les environnements opérationnels les plus difficiles.

FAQ sur les défaillances des vérins pneumatiques

À quelle fréquence les accouplements magnétiques doivent-ils être testés pour vérifier l'intensité du champ ?

Pour les applications non critiques, un test annuel est généralement suffisant. Pour les applications critiques, en particulier dans les environnements où des champs électromagnétiques peuvent être présents, il est recommandé de procéder à des tests trimestriels. Toute activité de maintenance impliquant des équipements électriques situés à moins de 5 mètres des couplages magnétiques doit donner lieu à des tests de vérification supplémentaires. La mise en place d'indicateurs simples d'intensité de champ qui changent de couleur lorsqu'ils sont exposés à des champs potentiellement dommageables peut permettre une surveillance continue entre les tests formels.

Quels sont les matériaux d'étanchéité les mieux adaptés aux applications à très basses températures ?

Pour les applications à très basses températures (inférieures à -40°C), il est recommandé d'utiliser du silicone, du PTFE ou des élastomères basse température spécialement formulés comme le LTFE (Low Temperature Fluoroelastomer). Le silicone conserve sa souplesse jusqu'à environ -55°C, tandis que le PTFE reste fonctionnel jusqu'à -70°C. Pour les conditions les plus extrêmes, des composés sur mesure comme les élastomères perfluorés avec des plastifiants spéciaux peuvent fonctionner en dessous de -65°C. Vérifiez toujours la température de transition vitreuse (Tg) plutôt que de vous fier uniquement à la température minimale indiquée par le fabricant, et prévoyez une marge de sécurité d'au moins 10 °C en dessous de la température minimale prévue.

Quelles sont les méthodes de verrouillage des fixations les plus efficaces pour les environnements à fortes vibrations ?

Dans les environnements soumis à de fortes vibrations, les systèmes de verrouillage mécanique qui ne reposent pas uniquement sur la friction sont les plus efficaces. Les rondelles Nord-Lock, qui utilisent les principes de verrouillage par coin, offrent une excellente résistance au desserrage par vibration. Les écrous dynamométriques courants (avec des inserts en nylon ou des filets déformés) donnent également de bons résultats. Pour les applications critiques, une approche combinant le blocage mécanique (rondelles Nord-Lock) et le blocage chimique (frein-filet de force moyenne) offre la plus grande fiabilité. Le fil de sécurité est efficace pour les fixations qui ne sont pas retirées fréquemment, tandis que les rondelles à ergots peuvent être appropriées pour les applications à faible vibration. Les rondelles de blocage fendues standard ne doivent jamais être utilisées dans les environnements soumis à de fortes vibrations.

-

Fournit une comparaison technique des aimants en néodyme (NdFeB) et en samarium-cobalt (SmCo), détaillant leurs différences en termes de force magnétique, de stabilité à la température et de résistance à la désaimantation. ↩

-

Explique le concept de coercivité intrinsèque (Hci), la capacité inhérente d'un matériau à résister à la démagnétisation sous l'effet d'un champ magnétique externe, qui est un paramètre critique pour la sélection d'aimants dans des environnements à forte EMI. ↩

-

Explique scientifiquement la température de transition vitreuse (Tg), le point auquel un polymère amorphe passe d'un état dur et vitreux à un état mou et caoutchouteux, ce qui est crucial pour déterminer la limite de performance à basse température d'un joint d'étanchéité. ↩

-

Décrit les mécanismes par lesquels les vibrations transversales peuvent provoquer le desserrage des fixations filetées, en faisant souvent référence au test de Junker, une méthode standard pour évaluer la sécurité des assemblages boulonnés sous des charges dynamiques. ↩

-

Détaille le mécanisme de la corrosion de contact, une forme d'usure et de corrosion qui se produit à l'interface de deux surfaces en contact soumises à de minuscules mouvements de frottement répétitifs, souvent causés par des vibrations. ↩