Les défaillances de cylindres à cycle élevé dues à une surcharge thermique coûtent aux fabricants des millions en temps d'arrêt imprévus et en remplacement de composants. La production excessive de chaleur entraîne la dégradation des joints, la rupture du lubrifiant et des modifications dimensionnelles qui provoquent des défaillances catastrophiques du système pendant les cycles de production critiques.

L'analyse des caractéristiques thermiques des cylindres à cycle élevé implique de mesurer l'élévation de température, les taux de production de chaleur, la capacité de dissipation thermique et les limites thermiques des matériaux afin de prévoir la dégradation des performances, d'optimiser les stratégies de refroidissement et de prévenir les défaillances induites par la chaleur dans les applications industrielles exigeantes.

Le mois dernier, j'ai reçu un appel urgent de Jennifer, ingénieur dans une usine d'emboutissage automobile à Détroit, dont la ligne de transfert à grande vitesse connaissait des défaillances de cylindres toutes les deux semaines en raison d'une surcharge thermique due à un fonctionnement à 180 cycles par minute. 🔥

Table des matières

- Quelles sont les principales sources de production de chaleur dans les cylindres à cycle élevé ?

- Comment mesurer et contrôler la température des bouteilles en cours de fonctionnement ?

- Quelles méthodes d'analyse thermique permettent de prédire les performances et les points de défaillance des cylindres ?

- Comment les stratégies de gestion thermique peuvent-elles prolonger la durée de vie des cylindres à cycle élevé ?

Quelles sont les principales sources de production de chaleur dans les cylindres à cycle élevé ? 🌡️

La compréhension des mécanismes de production de chaleur est essentielle pour une gestion thermique efficace dans les applications à cycle élevé.

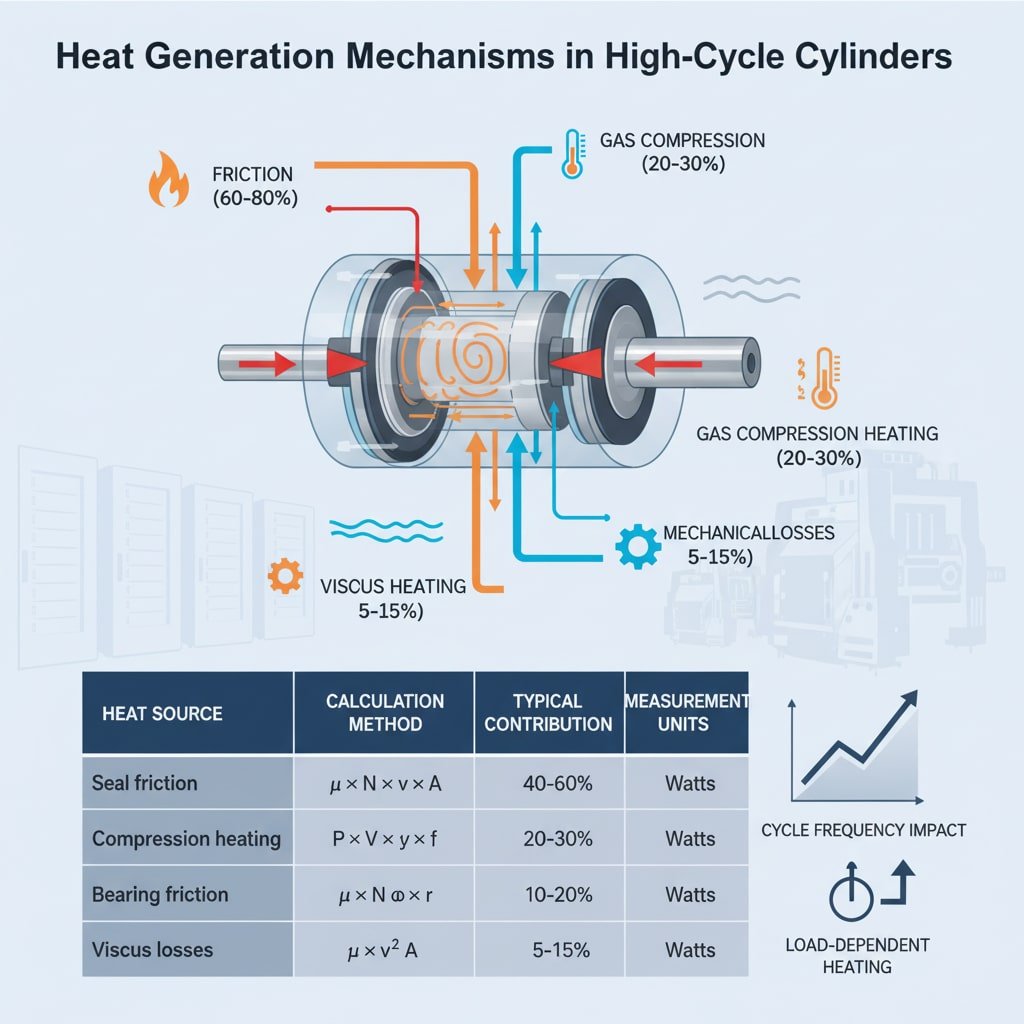

Les principales sources de production de chaleur dans les cylindres à cycle élevé comprennent le frottement des joints de piston et des paliers de tige, le chauffage par compression des gaz pendant les cycles rapides, le chauffage visqueux dans les systèmes hydrauliques et les pertes mécaniques dues au mouvement interne des composants, le frottement contribuant généralement à 60-80% de la production totale de chaleur.

Production de chaleur par friction

La source de chaleur dominante dans la plupart des applications de cylindres à cycle élevé.

Sources de friction

- Joints de piston: Interface de frottement primaire générant de la chaleur pendant le mouvement de la course

- Joints de tige: Source de frottement secondaire à l'interface de la culasse

- Surfaces d'appui: Les bagues de guidage et les roulements de tige créent un frottement de glissement

- Composants internes: Les mécanismes des soupapes et les guides internes contribuent aux pertes par frottement

Chauffage par compression et dilatation

Effets thermodynamiques des cycles de compression et d'expansion rapides des gaz.

Mécanismes de chauffage au gaz

- Compression adiabatique1: La compression rapide augmente considérablement la température du gaz

- Refroidissement par expansion: L'expansion du gaz crée une chute de température lors de l'échappement

- Cycle de pression: Les changements de pression répétés génèrent des effets de cyclage thermique

- Restrictions de débit: Les restrictions au niveau des vannes et des orifices créent un échauffement turbulent

Méthodes de calcul de la production de chaleur

Quantification de la production d'énergie thermique à des fins d'analyse et de prévision.

| Source de chaleur | Méthode de calcul | Contribution type | Unités de mesure |

|---|---|---|---|

| Frottement des joints | μ × N × v × A | 40-60% | Watts |

| Chauffage par compression | P × V × γ × f | 20-30% | Watts |

| Frottement des paliers | μ × N × ω × r | 10-20% | Watts |

| Pertes visqueuses | η × v² × A | 5-15% | Watts |

Fréquence du cycle Impact

L'influence de la vitesse de fonctionnement sur les taux de production de chaleur et l'accumulation thermique.

Effets de fréquence

- Relation linéaire: La production de chaleur est généralement proportionnelle à la fréquence du cycle

- Accumulation thermique: Des fréquences plus élevées réduisent le temps de refroidissement entre les cycles

- Fréquence critique: Point où la production de chaleur dépasse la capacité de dissipation

- Effets de résonance: Certaines fréquences peuvent amplifier la production de chaleur

Chauffage en fonction de la charge

Comment les charges appliquées influencent les caractéristiques thermiques et la production de chaleur.

Facteurs de charge

- Compression du joint: Des charges plus élevées augmentent le frottement des joints et la production de chaleur

- Charges sur les paliers: Les charges latérales créent un échauffement supplémentaire par frottement

- Niveaux de pression: La pression de fonctionnement affecte directement le chauffage par compression

- Charges dynamiques: Des charges variables créent des modèles thermiques complexes

Sources de chaleur environnementales

Facteurs externes qui contribuent à la charge thermique de la bouteille.

Sources de chaleur externes

- Température ambiante: La température de l'environnement affecte la ligne de base

- Chauffage par rayonnement: Chaleur provenant d'équipements et de processus proches

- Chauffage par conduction: Transfert de chaleur à partir des structures de montage

- Chauffage solaire: Exposition directe à la lumière du soleil dans les applications extérieures

L'usine automobile de Jennifer connaissait de graves problèmes thermiques car ses cylindres à haute vitesse généraient plus de 800 watts de chaleur pendant les pics de production, dépassant de loin sa capacité de refroidissement. 🏭

Comment mesurer et contrôler la température des bouteilles en cours de fonctionnement ? 📊

Une mesure précise de la température est essentielle pour l'analyse thermique et l'optimisation des performances.

La surveillance de la température des cylindres implique l'utilisation de thermocouples, de capteurs infrarouges et de sondes de température intégrées aux endroits critiques, notamment la culasse, la surface du barillet et les composants internes, avec des systèmes d'enregistrement des données fournissant une surveillance continue et une analyse des tendances thermiques pour les stratégies de maintenance prédictive.

Emplacement des mesures de température

Placement stratégique de capteurs pour une surveillance thermique complète.

Points de mesure critiques

- Culasse: Emplacement de la température la plus élevée en raison du chauffage par compression

- Surface du canon: Position à mi-course pour une température de fonctionnement moyenne

- Palier de tige: Surveillance de la température de l'interface du joint critique

- Orifice d'échappement: Mesure de la température des gaz pour l'analyse de la compression

Options de technologie des capteurs

Différentes technologies de mesure de la température pour diverses applications.

Types de capteurs

- Thermocouples2: La plus courante pour les applications industrielles, large gamme de températures

- Capteurs RTD: Précision accrue pour une mesure précise de la température

- Capteurs infrarouges: Mesure sans contact de composants en mouvement

- Capteurs intégrés: Contrôle intégré de la température pour les applications OEM

Systèmes d'acquisition de données

Méthodes de collecte et d'analyse des données de température provenant de plusieurs capteurs.

| Type de système | Taux d'échantillonnage | Précision | Facteur de coût | Meilleure application |

|---|---|---|---|---|

| Enregistreur de base | 1 Hz | ±2°C | 1x | Un suivi simple |

| DAQ industriel | 100 Hz | ±0.5°C | 3-5x | Contrôle des processus |

| Système à grande vitesse | 1000 Hz | ±0.1°C | 8-12x | Analyse de la recherche |

| Capteurs sans fil | 0,1 Hz | ±1°C | 2-3x | Surveillance à distance |

Techniques de cartographie des températures

Création de profils thermiques complets du fonctionnement des cylindres.

Méthodes de cartographie

- Mesure multipoint: Capteurs multiples pour la distribution spatiale de la température

- Imagerie thermique: Caméras infrarouges pour la cartographie des températures de surface

- Modélisation informatique: Analyse CFD pour la prédiction de la température interne

- Analyse transitoire: Mesure de la variation de la température en fonction du temps

Systèmes de surveillance en temps réel

Surveillance continue de la température pour le contrôle des processus et la sécurité.

Caractéristiques de surveillance

- Systèmes d'alarme: Avertissements et arrêts en fonction des seuils de température

- Analyse des tendances: Données historiques pour la maintenance prédictive

- Accès à distance: Surveillance basée sur le web et alertes mobiles

- Intégration des données: Connexion aux systèmes SCADA et MES de l'usine

Étalonnage et précision

Garantir la fiabilité et la traçabilité des mesures pour l'analyse thermique.

Exigences en matière d'étalonnage

- Étalonnage régulier: Vérification périodique par rapport à des normes de référence

- Dérive du capteur: Surveillance et compensation des effets du vieillissement des capteurs

- Compensation environnementale: Adaptation aux variations de la température ambiante

- Traçabilité: Étalonnage traçable au NIST pour l'assurance qualité

Considérations de sécurité

Contrôle de la température pour la protection du personnel et des équipements.

Caractéristiques de sécurité

- Protection contre la surchauffe: Arrêt automatique en cas de températures dangereuses

- Conception à sécurité intégrée: Réponse du système aux défaillances des capteurs

- Détecteurs antidéflagrants: Surveillance de la température dans les zones dangereuses

- Refroidissement d'urgence: Activation automatique du refroidissement aux températures critiques

Quelles méthodes d'analyse thermique permettent de prédire les performances et les points de défaillance des cylindres ? 🔬

Des techniques d'analyse avancées permettent de prévoir le comportement thermique et d'optimiser la conception des cylindres.

Les méthodes d'analyse thermique comprennent l'analyse par éléments finis (FEA)3 pour la modélisation du transfert thermique, la dynamique des fluides numérique (CFD) pour l'optimisation du refroidissement, l'analyse des cycles thermiques pour la prédiction de la fatigue, et la modélisation de la dégradation des matériaux pour prédire la durée de vie des joints et la dégradation des performances dans des conditions de stress thermique.

Analyse par éléments finis (FEA)

Modélisation informatique pour la prédiction détaillée du comportement thermique et l'optimisation.

Applications FEA

- Modélisation du transfert de chaleur: Analyse de la conduction, de la convection et du rayonnement

- Analyse des contraintes thermiques: Expansion des matériaux et prédiction des contraintes

- Répartition des températures: Cartographie spatiale de la température dans le cylindre

- Analyse transitoire: Modélisation du comportement thermique en fonction du temps

Dynamique des fluides numérique (CFD)

Modélisation avancée pour l'analyse de l'écoulement des gaz et du transfert de chaleur.

Capacités CFD

- Analyse des flux de gaz: Mouvement interne des gaz et effets de la turbulence

- Coefficients de transfert de chaleur: Calcul de l'efficacité du refroidissement par convection

- Analyse de la perte de charge: Les restrictions de débit et leurs effets thermiques

- Optimisation du refroidissement: Optimisation de la conception des flux d'air et des systèmes de refroidissement

Analyse du cycle thermique

Prévision de la fatigue et de la dégradation dues à des contraintes thermiques répétées.

| Type d'analyse | Objectif | Paramètres clés | Sortie |

|---|---|---|---|

| Analyse des contraintes | Fatigue des matériaux | Plage de température, cycles | Durée de vie à la fatigue |

| Dégradation des joints | Prévision de la durée de vie des phoques | Température, pression | Heures de service |

| Stabilité dimensionnelle | Changements dans l'apurement | Dilatation thermique | Dérive des performances |

| Vieillissement des matériaux | Changements de propriété | Temps, température | Taux de dégradation |

Calculs de transfert de chaleur

Calculs fondamentaux pour la conception et l'analyse des systèmes thermiques.

Méthodes de calcul

- Analyse de la conduction: Flux de chaleur à travers des matériaux solides

- Modélisation de la convection: Transfert de chaleur à l'air ambiant ou au liquide de refroidissement

- Calculs de rayonnement: Perte de chaleur par rayonnement électromagnétique

- Résistance thermique: Efficacité globale du transfert de chaleur

Modélisation de la dégradation des performances

Prévoir l'impact des effets thermiques sur les performances des bouteilles au fil du temps.

Facteurs de dégradation

- Durcissement du joint: Effets de la température sur les propriétés des élastomères

- Changements dans l'apurement: Dilatation thermique affectant les jeux internes

- Panne de lubrifiant: Dégradation des lubrifiants à haute température

- Modifications des propriétés des matériaux: Variations de la résistance et de la rigidité en fonction de la température

Algorithmes de maintenance prédictive

Utilisation des données thermiques pour prévoir les besoins de maintenance et prévenir les défaillances.

Types d'algorithmes

- Analyse des tendances: Analyse statistique de l'évolution de la température dans le temps

- Apprentissage automatique: Prédiction des modèles de défaillance thermique basée sur l'IA

- Surveillance des seuils: Prédictions simples basées sur la limite de température

- Modèles multi-paramètres: Modèles complexes utilisant des capteurs multiples

Méthodes de validation

Confirmation de la précision de l'analyse thermique par des essais et des mesures.

Approches de validation

- Tests en laboratoire: Essais thermiques en environnement contrôlé

- Validation des champs: Comparaison du fonctionnement réel avec les modèles

- Tests accélérés: Essais à haute température pour une validation rapide

- Analyse comparative: Comparaison avec les performances thermiques connues

Chez Bepto, nous utilisons un logiciel de modélisation thermique avancé pour optimiser nos conceptions de vérins sans tige pour les applications à cycle élevé, garantissant une performance et une fiabilité maximales dans des conditions thermiques exigeantes. 💪

Comment les stratégies de gestion thermique peuvent-elles prolonger la durée de vie des cylindres à cycle élevé ? ❄️

Une gestion thermique efficace améliore considérablement les performances et la durée de vie du cylindre.

Les stratégies de gestion thermique comprennent des systèmes de refroidissement actif par air forcé ou liquide, la dissipation passive de la chaleur par une surface accrue et des dissipateurs de chaleur, la sélection de matériaux pour améliorer les propriétés thermiques, et des modifications opérationnelles telles que l'optimisation du cycle d'utilisation et la réduction de la pression pour minimiser la production de chaleur.

Systèmes de refroidissement actifs

Solutions de refroidissement conçues pour les applications à haute température.

Méthodes de refroidissement

- Refroidissement par air forcé: Ventilateurs et souffleries pour un meilleur refroidissement par convection

- Refroidissement par liquide: Circulation d'eau ou de liquide de refroidissement dans les chemises de cylindre

- Échangeurs de chaleur: Systèmes de refroidissement dédiés aux applications extrêmes

- Refroidissement thermoélectrique4: Dispositifs à effet Peltier pour un contrôle précis de la température

Dissipation passive de la chaleur

Modifications de la conception pour améliorer la dissipation naturelle de la chaleur.

Stratégies passives

- Dissipateurs de chaleur: Surface étendue pour un meilleur transfert de chaleur

- Masse thermique: Augmentation du volume du matériau pour l'absorption de la chaleur

- Traitements de surface: Revêtements et finitions pour améliorer le transfert de chaleur

- Conception de la ventilation: Amélioration du flux d'air naturel autour des cylindres

Sélection des matériaux pour la gestion thermique

Choisir des matériaux aux propriétés thermiques supérieures pour les applications à cycle élevé.

| Propriété matérielle | Matériaux standard | Options haute performance | Facteur d'amélioration |

|---|---|---|---|

| Conductivité thermique | Aluminium (200 W/mK) | Cuivre (400 W/mK) | 2x |

| Capacité thermique | Acier (0,5 J/gK) | Aluminium (0,9 J/gK) | 1.8x |

| Dilatation thermique | Acier (12 μm/mK) | Invar (1,2 μm/mK) | 10x |

| Résistance à la température | NBR (120°C) | FKM (200°C) | 1.7x |

Optimisation opérationnelle

Modifier les paramètres de fonctionnement pour réduire la charge thermique.

Stratégies d'optimisation

- Gestion du cycle de vie: Périodes de repos planifiées pour le refroidissement

- Optimisation de la pression: Réduction de la pression de fonctionnement pour minimiser l'échauffement

- Contrôle de la vitesse: Taux de cycle variables en fonction des conditions thermiques

- Équilibrage de la charge: Répartition des charges thermiques sur plusieurs cylindres

Lubrification et gestion des joints

Approches spécialisées pour les systèmes d'étanchéité et de lubrification à haute température.

Lubrification thermique

- Lubrifiants haute température: Huiles synthétiques pour températures extrêmes

- Lubrifiants de refroidissement: Formulations de lubrifiants absorbant la chaleur

- Matériaux d'étanchéité: Elastomères et thermoplastiques à haute température

- Systèmes de lubrification: Lubrification continue pour le refroidissement et la protection

Intégration des systèmes

Coordonner la gestion thermique avec la conception globale du système.

Aspects liés à l'intégration

- Systèmes de contrôle: Gestion thermique automatisée basée sur la rétroaction de la température

- Systèmes de sécurité: Protection thermique et activation du refroidissement d'urgence

- Planification de la maintenance: Programmes de maintenance prédictive basés sur la thermique

- Contrôle des performances: Évaluation continue de la performance thermique

Analyse coûts-bénéfices

Évaluation de l'investissement dans la gestion thermique par rapport à l'amélioration des performances.

Considérations économiques

- Investissement initial: Coût des systèmes de refroidissement et des équipements de gestion thermique

- Frais de fonctionnement: Consommation d'énergie pour les systèmes de refroidissement actifs

- Économies de maintenance: Maintenance réduite grâce à une meilleure gestion thermique

- Gains de productivité: Augmentation du temps de fonctionnement et des performances grâce à l'optimisation thermique

Technologies thermiques avancées

Technologies émergentes pour la gestion thermique de la prochaine génération.

Technologies du futur

- Matériaux à changement de phase: Stockage d'énergie thermique pour la gestion des pointes de charge

- Refroidissement par microcanaux: Amélioration du transfert de chaleur à travers des canaux à micro-échelle

- Matériaux intelligents: Matériaux sensibles à la température pour le refroidissement adaptatif

- Intégration de l'IdO: Systèmes de gestion thermique connectés avec analyse en nuage

Sarah, qui gère une ligne d'emballage à grande vitesse à Phoenix, en Arizona, a mis en œuvre notre solution complète de gestion thermique et a obtenu une amélioration de 300% de la durée de vie du cylindre tout en augmentant les vitesses de production de 25%. 🚀

Conclusion

Des stratégies complètes d'analyse et de gestion thermiques sont essentielles pour maximiser les performances des cylindres à cycle élevé, prévenir les défaillances et optimiser l'efficacité opérationnelle dans les applications industrielles exigeantes. 🎯

FAQ sur l'analyse thermique des cylindres à cycle élevé

Q : Quelle augmentation de température est considérée comme normale pour le fonctionnement d'un cylindre à cycle élevé ?

L'augmentation normale de la température se situe entre 20 et 40°C au-dessus de la température ambiante pour les applications standard, les vérins à haute performance pouvant tolérer une augmentation de 60°C avec une gestion thermique appropriée. Le dépassement de ces plages indique généralement un refroidissement inadéquat ou une production de chaleur excessive nécessitant l'optimisation du système.

Q : À quelle fréquence les données de surveillance thermique doivent-elles être examinées dans le cadre de la maintenance prédictive ?

Les données thermiques doivent être examinées quotidiennement pour l'analyse des tendances, avec des rapports hebdomadaires détaillés pour la planification de la maintenance et une analyse mensuelle complète pour l'optimisation à long terme. Les applications critiques peuvent nécessiter une surveillance continue avec des alertes en temps réel pour une réponse immédiate.

Q : Les bouteilles existantes peuvent-elles être équipées de systèmes de gestion thermique ?

Oui, de nombreux cylindres existants peuvent être équipés de systèmes de refroidissement externes, de dissipateurs thermiques améliorés et d'équipements de contrôle de la température. Notre équipe d'ingénieurs évalue la faisabilité de la modernisation et conçoit des solutions de gestion thermique personnalisées pour les installations existantes.

Q : Quels sont les signes avant-coureurs de problèmes de cylindres d'origine thermique ?

Les signes avant-coureurs sont l'augmentation progressive des températures de fonctionnement, la réduction des vitesses de cycle, les défaillances prématurées des joints, l'irrégularité des performances et les déformations ou décolorations visibles dues à la chaleur. Une détection précoce grâce à la surveillance thermique permet d'éviter les défaillances catastrophiques et les temps d'arrêt coûteux.

Q : Comment les conditions environnementales influencent-elles les exigences en matière de gestion thermique des bouteilles ?

Des températures ambiantes élevées, une mauvaise ventilation et des sources de chaleur rayonnante augmentent considérablement les exigences en matière de gestion thermique, nécessitant souvent des systèmes de refroidissement actifs. Notre analyse thermique tient compte des facteurs environnementaux afin de garantir une capacité de refroidissement adéquate dans toutes les conditions de fonctionnement.

-

Apprenez le principe thermodynamique selon lequel la température d'un gaz augmente lorsqu'il est comprimé rapidement sans transfert de chaleur. ↩

-

Comprendre le principe de fonctionnement (effet Seebeck) et les types de ces capteurs de température industriels courants. ↩

-

Découvrez comment la simulation FEA est utilisée pour modéliser le transfert de chaleur, la convection et la contrainte thermique dans l'ingénierie. ↩

-

Découvrez la physique de l'état solide qui sous-tend les dispositifs Peltier et la manière dont ils transfèrent la chaleur à l'aide d'un courant électrique. ↩