Les usines s'arrêtent lorsque les cylindres tombent en panne. Les ingénieurs paniquent lorsque les lignes de production s'arrêtent sans avertissement. La plupart des gens ne comprennent jamais l'élégante physique qui permet à ces bêtes de somme de l'automatisation de fonctionner.

Un vérin fonctionne en utilisant de l'air comprimé ou un fluide hydraulique pour créer une différence de pression sur la surface d'un piston, convertissant la pression du fluide en force mécanique linéaire en fonction de Loi de Pascal1 (F = P × A), permettant un mouvement linéaire contrôlé pour l'automatisation industrielle.

La semaine dernière, j'ai reçu un appel urgent de Roberto, un directeur d'usine en Italie dont la chaîne d'embouteillage était à l'arrêt depuis 6 heures. Son équipe de maintenance remplaçait les bouteilles au hasard sans comprendre pourquoi elles tombaient en panne. Je leur ai expliqué les principes de fonctionnement de base lors d'un appel vidéo et ils ont identifié le véritable problème : une alimentation en air contaminée. La ligne a été remise en service en 30 minutes, ce qui a permis d'économiser $15 000 euros de perte de production.

Table des matières

- Quel est le principe de fonctionnement de base d'un cylindre ?

- Comment les composants internes fonctionnent-ils ensemble ?

- Quel est le rôle de la pression dans le fonctionnement des bouteilles ?

- Comment fonctionnent les différents types de cylindres ?

- Comment les systèmes de contrôle font-ils fonctionner les vérins ?

- Quelles sont les forces et les calculs qui régissent le fonctionnement des cylindres ?

- Comment les facteurs environnementaux affectent-ils le fonctionnement des cylindres ?

- Quels sont les problèmes courants qui empêchent le bon fonctionnement du cylindre ?

- Comment les vérins modernes s'intègrent-ils aux systèmes d'automatisation ?

- Conclusion

- FAQ sur le fonctionnement des cylindres

Quel est le principe de fonctionnement de base d'un cylindre ?

Le principe fondamental du fonctionnement des cylindres repose sur l'une des lois les plus importantes de la physique, découverte il y a plus de 350 ans.

Les cylindres fonctionnent selon la loi de Pascal, selon laquelle la pression appliquée à un fluide confiné se transmet de manière égale dans toutes les directions, ce qui permet de convertir la pression du fluide en force mécanique linéaire lorsque la différence de pression s'exerce sur la surface du piston.

Fondation de la loi de Pascal

Blaise Pascal a découvert en 1653 que la pression appliquée n'importe où dans un fluide confiné se répartit de manière égale dans tout le volume du fluide. Ce principe est à la base du fonctionnement de tous les vérins hydrauliques et pneumatiques.

Concrètement, lorsque vous appliquez une pression de 6 bars à de l'air comprimé dans un cylindre, cette même pression de 6 bars agit contre toutes les surfaces à l'intérieur du cylindre, y compris la face du piston.

La magie opère parce que le piston peut se déplacer alors que les autres surfaces ne le peuvent pas. Cela crée la différence de pression nécessaire pour générer une force et un mouvement linéaires.

Concept de pression différentielle

Les cylindres fonctionnent en créant des pressions différentes sur les côtés opposés du piston. Une pression plus élevée d'un côté crée une force nette qui pousse le piston vers le côté où la pression est plus faible.

La différence de pression détermine la force produite : si un côté a 6 bars et l'autre 1 bar (atmosphérique), la différence de pression nette est de 5 bars agissant sur la surface du piston.

La force maximale se produit lorsqu'un côté reçoit la pleine pression du système tandis que l'autre se vide dans l'atmosphère, créant ainsi le plus grand différentiel de pression possible.

Mathématiques de la génération de force

L'équation de base F = P × A régit le fonctionnement de tous les vérins, où la force est égale à la pression multipliée par la surface effective du piston. Cette relation simple détermine le dimensionnement et les performances des vérins.

Les unités de pression varient globalement - 1 bar équivaut à 14,5 PSI ou 100 000 Pascal. Les calculs de surface utilisent le diamètre effectif du piston, en tenant compte de la surface de la tige dans les conceptions à double effet.

La force de sortie réelle est généralement égale à 85-90% de la force théorique en raison des pertes par frottement, de la résistance des joints et des restrictions d'écoulement qui réduisent la pression effective.

Processus de conversion énergétique

Les vérins convertissent l'énergie stockée dans les fluides en travail mécanique utile. L'air comprimé ou le fluide hydraulique sous pression contient de l'énergie potentielle qui se libère lors de la dilatation.

L'efficacité énergétique varie considérablement entre les systèmes pneumatiques (25-35%) et hydrauliques (85-95%) en raison des pertes de compression et de la production de chaleur.

Le processus de conversion implique de multiples transformations d'énergie : compression électrique → pression du fluide → force mécanique → travail utile.

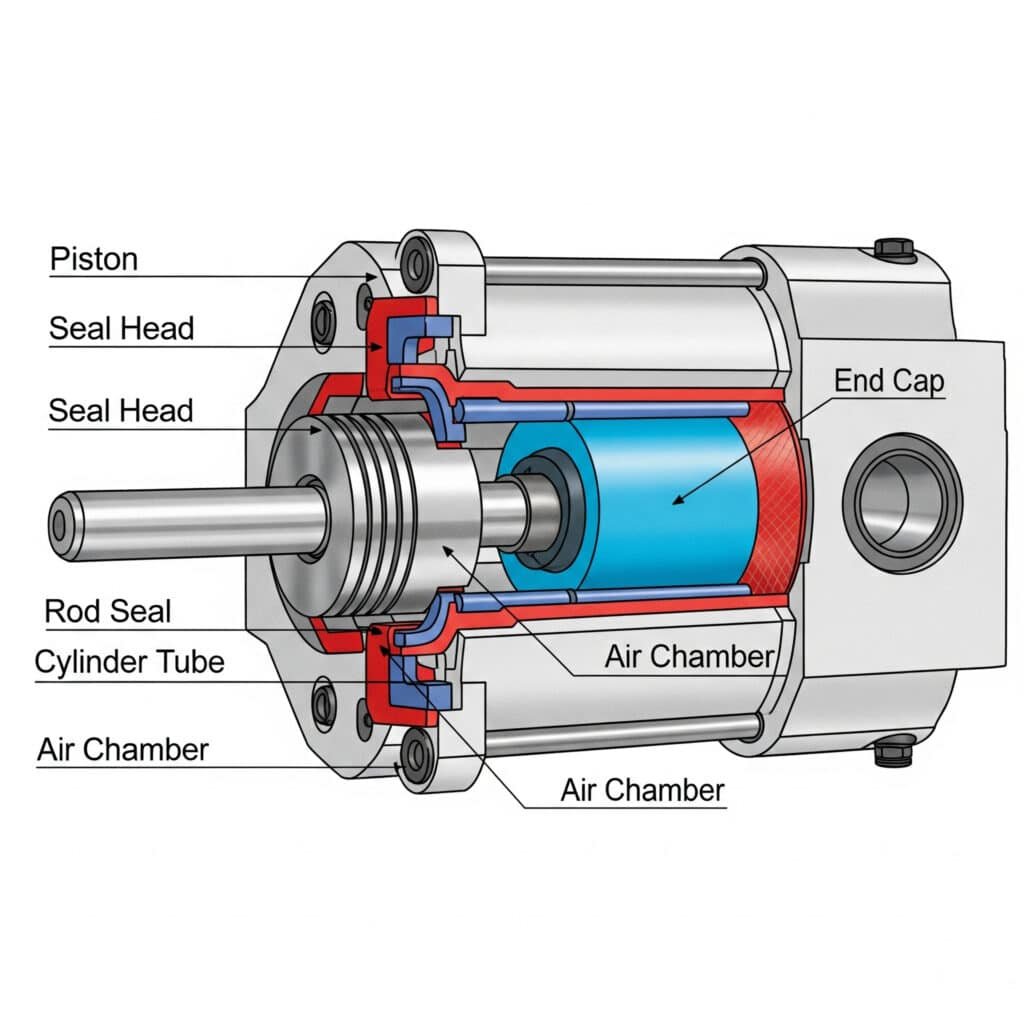

Comment les composants internes fonctionnent-ils ensemble ?

Comprendre comment les composants internes interagissent permet de comprendre pourquoi un entretien adéquat et des composants de qualité sont essentiels pour un fonctionnement fiable.

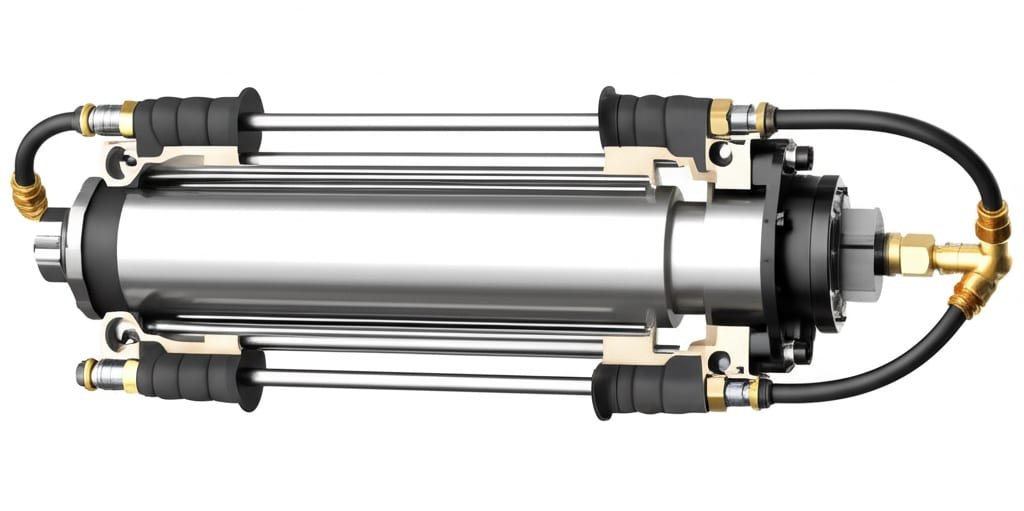

Les composants des vérins internes fonctionnent ensemble comme un système intégré où le corps du vérin contient la pression, le piston convertit la pression en force, les joints maintiennent les limites de pression et la tige transmet la force aux charges externes.

Fonction du corps du cylindre

Le corps du vérin sert de réservoir sous pression contenant le fluide de travail et guidant le mouvement du piston. La plupart des corps utilisent des tubes d'acier sans soudure ou des extrusions d'aluminium pour un rapport poids/résistance optimal.

L'état de surface interne a une influence déterminante sur les performances - des alésages rodés avec un état de surface de 0,4 à 0,8 Ra garantissent un fonctionnement sans heurts. opération de scellement2 et une durée de vie prolongée des composants.

L'épaisseur de la paroi doit résister à la pression de service avec des facteurs de sécurité appropriés. Les vérins industriels standard supportent une pression de 10 à 16 bars avec des marges de sécurité de 4:1 intégrées dans la conception.

Les matériaux du corps comprennent l'acier au carbone pour une utilisation générale, l'acier inoxydable pour les environnements corrosifs et les alliages d'aluminium pour les applications sensibles au poids.

Fonctionnement de l'assemblage du piston

Le piston agit comme une limite de pression mobile qui convertit la pression du fluide en force linéaire. La conception du piston affecte de manière significative les performances, l'efficacité et la durée de vie du vérin.

Les matériaux utilisés pour les pistons sont généralement l'aluminium pour les applications légères et rapides, ou l'acier pour les opérations lourdes et de grande force. Le choix du matériau influe sur les caractéristiques d'accélération et la capacité de force.

Les joints de piston créent la limite de pression critique entre les chambres du cylindre. Les joints primaires assurent le confinement de la pression, tandis que les joints secondaires empêchent les fuites et la contamination.

Le diamètre du piston détermine directement la force produite selon la formule F = P × A. Des pistons plus grands génèrent plus de force mais nécessitent un volume de fluide et une capacité d'écoulement plus importants.

Intégration du système d'étanchéité

Les joints fonctionnent comme un système intégré où chaque type remplit des fonctions spécifiques. Les joints primaires de piston maintiennent la séparation des pressions, les joints de tige empêchent les fuites externes et les racleurs éliminent la contamination.

Les matériaux des joints doivent correspondre aux conditions de fonctionnement - NBR pour une utilisation générale, polyuréthane pour la résistance à l'usure, PTFE pour la compatibilité chimique et Viton pour les températures élevées.

L'installation des joints nécessite des techniques précises et une lubrification adéquate. Une mauvaise installation entraîne une défaillance immédiate et des performances médiocres qui affectent l'ensemble du système.

La performance des joints a un impact direct sur l'efficacité du vérin, les joints usés réduisant la force produite et provoquant un fonctionnement irrégulier qui affecte la qualité de la production.

Assemblage de la tige et de l'embout

La tige de piston transmet la force du vérin aux charges externes tout en maintenant l'intégrité du joint de pression. La conception de la tige doit supporter les forces appliquées sans flambage ni déformation excessive.

Les matériaux des tiges comprennent l'acier chromé pour la résistance à la corrosion, l'acier inoxydable pour les environnements difficiles et les alliages spécialisés pour les conditions extrêmes.

Les capuchons d'extrémité assurent l'étanchéité des extrémités du cylindre et fournissent des points de montage. Ils doivent résister à la pression totale du système et aux charges externes de montage sans défaillance ni fuite.

Les configurations de montage comprennent des chapes, des tourillons, des brides et des pattes de fixation. Le choix d'un montage approprié permet d'éviter la concentration des contraintes et la défaillance prématurée des composants.

| Composant | Options de matériaux | Fonction des touches | Impact de la défaillance |

|---|---|---|---|

| Corps de cylindre | Acier, Aluminium, SS | Confinement de la pression | Défaillance complète du système |

| Piston | Aluminium, acier | Conversion des forces | Performances réduites |

| Joints | NBR, PU, PTFE, Viton | Isolation de la pression | Fuite, contamination |

| Tige | Acier chromé, SS | Transmission de la force | Défaut de manutention de la charge |

| Capuchons d'extrémité | Acier, aluminium | Fermeture du système | Perte de pression |

Quel est le rôle de la pression dans le fonctionnement des bouteilles ?

La pression est la source d'énergie fondamentale qui permet le fonctionnement du cylindre et détermine les caractéristiques de performance.

La pression joue un rôle central dans le fonctionnement des vérins en fournissant la force motrice pour le mouvement, en déterminant la force maximale de sortie, en affectant la vitesse de fonctionnement et en influençant l'efficacité et la fiabilité du système.

La pression comme source d'énergie

L'air comprimé ou le fluide hydraulique sous pression contient de l'énergie stockée qui se transforme en travail mécanique lorsqu'elle est libérée. Les pressions plus élevées stockent plus d'énergie par unité de volume.

La densité d'énergie de pression varie considérablement entre les systèmes pneumatiques et hydrauliques. Les systèmes hydrauliques fonctionnent à 100-300 bars alors que les systèmes pneumatiques utilisent généralement 6-10 bars.

Le taux de libération d'énergie dépend de la capacité de débit et de la pression différentielle. Des changements de pression rapides permettent un fonctionnement rapide du vérin, tandis qu'une libération contrôlée assure un mouvement en douceur.

La pression du système doit rester stable pour assurer des performances constantes. Les fluctuations de pression entraînent des mouvements erratiques et une réduction de la force produite, ce qui affecte la qualité de la production.

Relation entre la force et la sortie

La force produite est directement liée à la pression de fonctionnement selon la formule F = P × A. Le doublement de la pression double la force disponible, ce qui rend le contrôle de la pression essentiel pour la performance.

La pression effective est égale à la pression d'alimentation moins les pertes dues aux vannes, aux raccords et aux restrictions de débit. La conception du système doit minimiser ces pertes pour obtenir des performances optimales.

La différence de pression à travers le piston détermine la force nette. La contre-pression du côté de l'échappement réduit la pression effective et la force disponible.

La force théorique maximale se produit à la pression maximale du système avec la pression d'échappement atmosphérique, créant ainsi le plus grand différentiel de pression possible.

Contrôle de la vitesse par la pression

La vitesse du cylindre dépend du débit, qui est lié à la différence de pression entre les restrictions de débit. Des pressions différentielles plus élevées augmentent les débits et la vitesse des cylindres.

Les vannes de régulation de débit utilisent les pertes de charge pour réguler la vitesse. Le contrôle du débit d'entrée restreint le débit d'alimentation tandis que le contrôle du débit de sortie restreint le débit d'échappement pour des caractéristiques différentes.

La régulation de la pression permet de maintenir des vitesses constantes malgré les variations de charge. Sans régulation, la vitesse varie en fonction de la charge et des fluctuations de la pression d'alimentation.

Les soupapes d'échappement rapide contournent les restrictions de débit pour accélérer le mouvement en permettant une libération rapide de la pression directement dans l'atmosphère.

Gestion de la pression du système

Les régulateurs de pression maintiennent une pression de fonctionnement constante malgré les variations de l'alimentation. Ils garantissent ainsi des performances reproductibles et protègent les composants contre les surpressions.

Les soupapes de sûreté assurent une protection en limitant la pression maximale du système. Elles évitent les dommages causés par les pics de pression ou les dysfonctionnements du système.

Les systèmes d'accumulateurs stockent les fluides sous pression pour répondre aux demandes de pointe et atténuer les fluctuations de pression. Ils améliorent la réponse et l'efficacité du système.

La surveillance de la pression permet une maintenance prédictive en détectant les fuites, les blocages et la dégradation des composants avant qu'ils ne provoquent des défaillances.

Comment fonctionnent les différents types de cylindres ?

Les différentes conceptions de cylindres fonctionnent selon les mêmes principes de base, mais avec des configurations différentes optimisées pour des applications spécifiques et des exigences de performance.

Les différents types de vérins fonctionnent selon le même principe de pression différentielle, mais avec des variations dans la méthode d'actionnement, le style de montage et la configuration interne afin d'optimiser les performances pour des applications et des conditions de fonctionnement spécifiques.

Fonctionnement du vérin à simple effet

Les vérins à simple effet appliquent une pression d'un seul côté du piston, en utilisant des ressorts ou la gravité pour le mouvement de retour. Cette conception simple réduit la consommation d'air et la complexité des commandes.

Les vérins à rappel par ressort utilisent des ressorts de compression internes pour rétracter le piston lorsque la pression diminue. La force du ressort doit surmonter le frottement et les charges externes pour assurer un retour fiable.

Les conceptions à retour par gravité s'appuient sur le poids ou les forces externes pour la rétraction. Ils conviennent aux applications verticales où la gravité assiste le mouvement de retour sans nécessiter de ressorts.

La force produite est limitée par la force du ressort pendant l'extension. Le ressort réduit la force nette disponible pour le travail externe, ce qui nécessite des vérins plus grands pour un rendement équivalent.

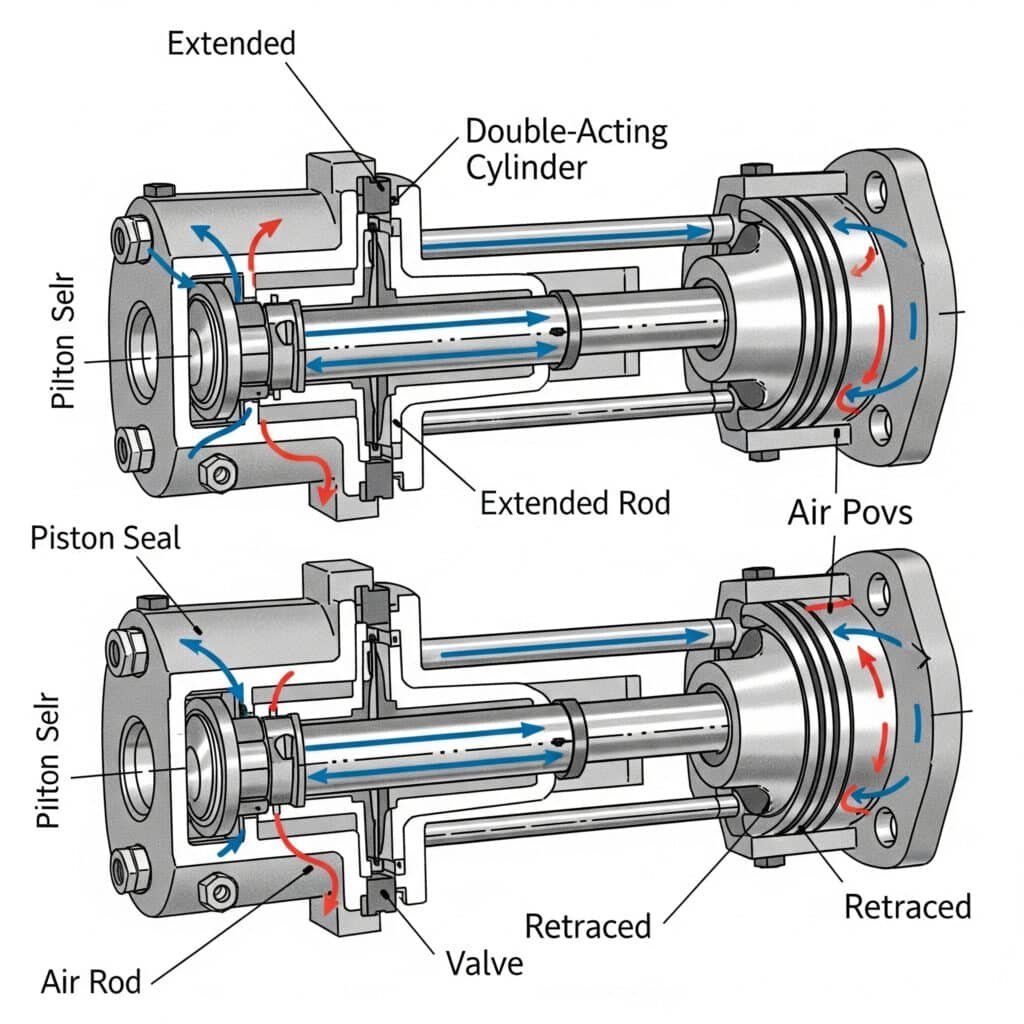

Fonctionnement du vérin à double effet

Les vérins à double effet exercent une pression sur les deux côtés en alternance, ce qui permet d'obtenir un mouvement motorisé dans les deux sens avec un contrôle indépendant de la vitesse et de la force.

Les forces d'extension et de rétraction diffèrent en raison de la surface de la tige qui réduit la surface effective du piston d'un côté. La force d'extension est généralement supérieure de 15-20% à la force de rétraction.

Le contrôle indépendant du débit permet d'obtenir des vitesses différentes dans chaque direction, ce qui optimise les temps de cycle en fonction des conditions de charge et des exigences de l'application.

La capacité de maintien de la position est excellente puisque la pression maintient la position contre les forces externes dans les deux directions sans consommation d'énergie.

Fonction du vérin télescopique

Les vérins télescopiques permettent d'obtenir de longues courses dans des ensembles compacts en utilisant plusieurs étages imbriqués qui s'étendent de manière séquentielle. Chaque étage se déploie complètement avant que le suivant ne commence.

Les systèmes d'acheminement de la pression garantissent le bon fonctionnement de la séquence grâce à des passages internes ou à des collecteurs externes qui contrôlent le débit à chaque étage.

La force produite diminue à chaque étape d'extension, car la surface effective se réduit. Le premier étage fournit une force maximale tandis que les derniers étages fournissent une force minimale.

La rétraction s'effectue dans l'ordre inverse, le dernier étage déployé se rétractant en premier. Cela permet de maintenir l'intégrité de la structure et d'éviter le grippage.

Fonctionnement du vérin rotatif

Les vérins rotatifs convertissent le mouvement linéaire du piston en sortie rotative par le biais de mécanismes internes à crémaillère ou à palettes pour les applications nécessitant un mouvement rotatif.

Les modèles à crémaillère utilisent le mouvement linéaire d'un piston pour entraîner une crémaillère qui fait tourner un arbre de pignon. L'angle de rotation dépend de la longueur de la course et du rapport d'engrenage.

Les cylindres rotatifs à palettes utilisent la pression agissant sur les palettes pour créer un mouvement rotatif direct sans mécanisme de conversion linéaire-rotatif.

La puissance du couple dépend de la pression, de la surface effective et du bras de levier. Des pressions plus élevées et des surfaces effectives plus grandes augmentent le couple disponible.

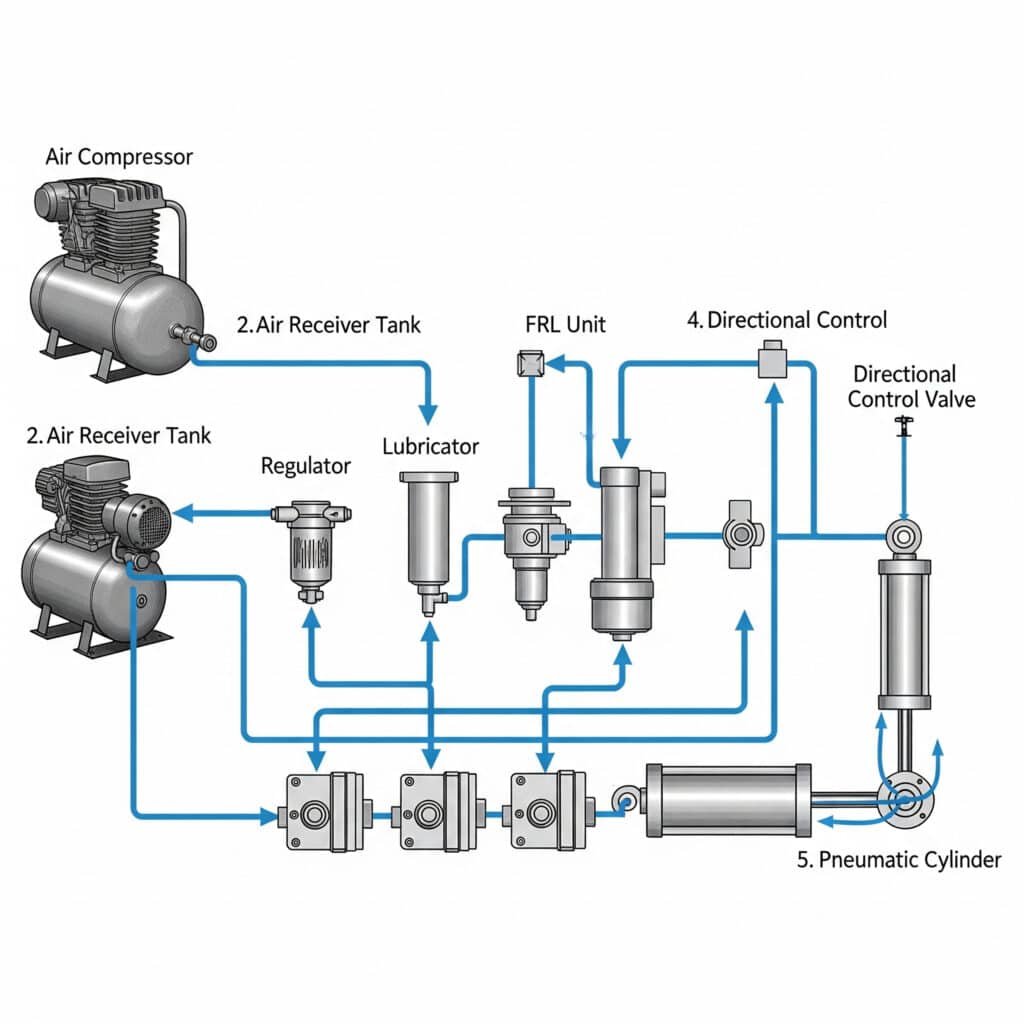

Comment les systèmes de contrôle font-ils fonctionner les vérins ?

Les systèmes de commande orchestrent le fonctionnement du cylindre en gérant le débit d'air, la pression et la synchronisation afin d'obtenir les profils de mouvement souhaités et la coordination du système.

Les systèmes de contrôle font fonctionner les cylindres en utilisant des valves directionnelles pour contrôler la direction du flux de fluide, des valves de contrôle du flux pour réguler la vitesse, des contrôles de pression pour gérer la force, et des capteurs pour fournir un retour d'information pour un fonctionnement précis.

Fonctionnement du distributeur

Les distributeurs déterminent les voies de circulation des fluides pour étendre ou rétracter les vérins. Les configurations courantes sont 3/2 voies pour les vérins à simple effet et 5/2 voies pour les vérins à double effet.

Les méthodes d'actionnement des vannes comprennent le fonctionnement manuel, le pilotage pneumatique, le solénoïde et le fonctionnement mécanique. Le choix dépend des exigences du système de contrôle et des besoins de l'application.

Le temps de réponse des vannes affecte les performances des systèmes dans les applications à grande vitesse. Les vannes à action rapide permettent des changements de direction rapides et un contrôle précis de la synchronisation.

La capacité de débit doit correspondre aux exigences des cylindres pour les vitesses de fonctionnement souhaitées. Des soupapes sous-dimensionnées créent des restrictions qui limitent les performances et l'efficacité.

Intégration du contrôle des flux

Les vannes de régulation de débit régulent les débits de fluide pour contrôler les caractéristiques de vitesse et d'accélération des cylindres. Le contrôle du débit d'entrée affecte l'accélération tandis que le débit de sortie influence la décélération.

Le contrôle bidirectionnel du flux permet un réglage indépendant de la vitesse pour les mouvements d'extension et de rétraction, optimisant ainsi les temps de cycle pour différentes conditions de chargement.

Les régulateurs de débit à pression compensée maintiennent des vitesses constantes malgré les variations de pression, ce qui garantit des performances reproductibles dans différentes conditions de fonctionnement.

Le contrôle électronique du débit utilise des valves proportionnelles pour un contrôle précis et programmable de la vitesse avec des profils d'accélération et de décélération variables.

Systèmes de contrôle de la pression

Les régulateurs de pression maintiennent une pression de fonctionnement constante pour une force de sortie répétable et des performances stables malgré les variations de la pression d'alimentation.

Les pressostats fournissent un simple retour d'information sur la position en fonction de la pression de la chambre, détectant les conditions de fin de course et les dysfonctionnements du système.

Le contrôle proportionnel de la pression permet une sortie de force variable pour les applications nécessitant différents niveaux de force pendant le fonctionnement ou pour différents produits.

Les systèmes de surveillance de la pression détectent les fuites, les blocages et la dégradation des composants avant qu'ils ne provoquent des défaillances du système ou des risques pour la sécurité.

Intégration des capteurs

Les capteurs de position fournissent un retour d'information pour les systèmes de contrôle en boucle fermée. Les options comprennent des interrupteurs magnétiques à lames, des capteurs à effet Hall et des encodeurs linéaires pour différentes exigences de précision.

Les interrupteurs de fin de course détectent les positions de fin de course et fournissent des verrouillages de sécurité pour empêcher la surcourse et protéger les composants du système contre les dommages.

Les capteurs de pression surveillent les performances du système et détectent les problèmes qui se développent, tels que les fuites, les restrictions ou l'usure des composants, avant qu'une panne ne se produise.

Les capteurs de température protègent contre la surchauffe dans les applications en service continu et fournissent des données pour les programmes de maintenance prédictive.

Capacités d'intégration des systèmes

L'intégration des automates permet de coordonner les autres fonctions de la machine grâce à des protocoles de communication standard et à des connexions d'E/S pour les systèmes d'automatisation complexes.

La connectivité réseau permet une surveillance et un contrôle à distance par l'intermédiaire de réseaux industriels3 comme Ethernet/IP, Profibus ou DeviceNet pour une gestion centralisée.

Les interfaces HMI permettent à l'opérateur de contrôler et de surveiller le système au moyen d'écrans tactiles et d'interfaces utilisateur graphiques.

L'enregistrement des données permet de recueillir des informations sur les performances à des fins d'analyse, de dépannage et d'optimisation du fonctionnement du système et des procédures de maintenance.

Quelles sont les forces et les calculs qui régissent le fonctionnement des cylindres ?

La compréhension des forces et des calculs impliqués dans le fonctionnement des vérins permet un dimensionnement approprié, une prédiction des performances et une optimisation du système.

Le fonctionnement des vérins est régi par des calculs de force (F = P × A), des équations de vitesse (V = Q/A), une analyse de l'accélération (F = ma) et des facteurs d'efficacité qui déterminent les exigences de dimensionnement et les caractéristiques de performance.

Calculs de force de base

La force théorique est égale à la pression multipliée par la surface effective du piston : F = P × A. Cette équation fondamentale détermine la force maximale disponible dans des conditions idéales.

La surface effective diffère entre l'extension et la rétraction dans les vérins à double effet : A_extend = π × D²/4, A_retract = π × (D² - d²)/4, où D est le diamètre du piston et d celui de la tige.

La force pratique tient compte des pertes d'efficacité généralement comprises entre 85 et 90% de la force théorique, dues au frottement, à la résistance des joints et aux restrictions de débit.

Des facteurs de sécurité doivent être appliqués aux charges calculées, généralement de 1,5 à 2,5 en fonction de la criticité de l'application et de l'incertitude de la charge.

Relations entre vitesse et débit

La vitesse du cylindre est liée au débit volumétrique : V = Q/A, où la vitesse est égale au débit divisé par la surface effective du piston.

Le débit dépend de la capacité de la vanne, de la pression différentielle et des restrictions du système. Les limitations de débit à n'importe quel endroit du système réduisent la vitesse maximale réalisable.

Le temps d'accélération dépend de la force nette et de la masse en mouvement : t = (V × m)/F_net, où des forces nettes plus élevées permettent une accélération plus rapide jusqu'aux vitesses souhaitées.

Les caractéristiques de décélération dépendent du débit d'échappement et de la contre-pression. Les systèmes d'amortissement contrôlent la décélération pour éviter les chocs.

Exigences en matière d'analyse de la charge

Les charges statiques comprennent le poids des composants, les forces de processus et le frottement. Toutes les forces statiques doivent être surmontées avant que le mouvement ne commence.

Les charges dynamiques ajoutent des forces d'accélération pendant le mouvement : F_dynamic = F_static + (m × a), où les forces d'accélération peuvent dépasser de manière significative les charges statiques.

Les charges et les moments latéraux doivent être pris en compte pour dimensionner correctement le système de guidage. Les vérins ont une capacité de charge latérale limitée sans guides externes.

L'analyse combinée des charges permet de s'assurer que toutes les composantes de la force sont dans les limites des capacités du cylindre et du système pour un fonctionnement fiable.

Calculs de la consommation d'air

La consommation d'air par cycle est égale au volume du cylindre multiplié par le rapport de pression : V_air = V_cylindre × (P_absolue/P_atmosphérique).

Les vérins à double effet consomment de l'air pour les deux courses, tandis que les vérins à simple effet ne consomment de l'air que pour la direction de la course motorisée.

Les pertes du système par les vannes, les raccords et les fuites ajoutent généralement 20 à 30% aux valeurs de consommation théoriques.

Le dimensionnement des compresseurs doit permettre de faire face à la demande de pointe et aux pertes, avec une capacité de réserve suffisante pour éviter les chutes de pression pendant le fonctionnement.

Optimisation des performances

Le choix de la taille de l'alésage permet d'équilibrer la force requise avec la vitesse et la consommation d'air. Des alésages plus grands fournissent plus de force mais consomment plus d'air et peuvent ralentir le mouvement.

La longueur de la course affecte la consommation d'air et le temps de réponse. Les courses plus longues nécessitent un volume d'air plus important et des temps de remplissage plus longs pour le déclenchement du mouvement.

L'optimisation de la pression de fonctionnement tient compte des besoins en force, des coûts énergétiques et de la durée de vie des composants. Des pressions plus élevées réduisent la taille des cylindres mais augmentent la consommation d'énergie.

L'efficacité du système s'améliore grâce au dimensionnement correct des composants, à des pertes de charge minimales et à un traitement efficace de l'air qui réduit les pertes et la maintenance.

| Paramètres | Calcul | Unités | Valeurs typiques |

|---|---|---|---|

| La force | F = P × A | Newtons | 500-50,000N |

| Vitesse | V = Q/A | m/s | 0,1-10 m/s |

| Consommation d'air | V = course × surface × rapport de pression | litres/cycle | 1-50 L/cycle |

| Puissance | P = F × V | Watts | 100-10,000W |

Comment les facteurs environnementaux affectent-ils le fonctionnement des cylindres ?

Les conditions environnementales ont un impact significatif sur les performances, la fiabilité et la durée de vie des bouteilles par le biais de divers mécanismes qui doivent être pris en compte dans la conception du système.

Les facteurs environnementaux affectent le fonctionnement des cylindres en raison des changements de température qui modifient les propriétés des fluides et les performances des joints, de la contamination qui provoque l'usure et des dysfonctionnements, de l'humidité qui crée de la corrosion et des vibrations qui accélèrent la fatigue des composants.

Impact de la température sur le fonctionnement

La température de fonctionnement affecte la viscosité, la densité et la pression du fluide. Des températures plus élevées réduisent la densité de l'air et la force effective des systèmes pneumatiques.

Les matériaux des joints ont des limites de température qui influent sur les performances et la durée de vie. Les joints NBR standard fonctionnent de -20°C à +80°C, tandis que les matériaux spécialisés étendent les plages de température.

La dilatation thermique des composants peut affecter les jeux et les performances des joints. La conception doit tenir compte de la croissance thermique pour éviter le grippage ou l'usure excessive.

La condensation se produit lorsque l'air comprimé se refroidit en dessous de la température du point de rosée. L'accumulation d'eau provoque la corrosion, le gel et un fonctionnement erratique.

Effets de la contamination

La poussière et les débris provoquent l'usure des joints, le blocage des soupapes et l'endommagement des composants internes. La contamination est la principale cause de défaillance prématurée des cylindres.

La taille des particules influe sur la gravité des dommages - les particules plus grandes que le jeu des joints causent des dommages immédiats, tandis que les particules plus petites provoquent une usure progressive.

La contamination chimique attaque les joints et provoque la corrosion. La compatibilité des matériaux est essentielle dans les environnements contenant des produits chimiques, des solvants ou des fluides de traitement.

La contamination par l'humidité entraîne la corrosion des composants internes et peut geler par temps froid, bloquant les passages d'air et empêchant le fonctionnement.

Humidité et corrosion

Une humidité élevée augmente le risque de condensation dans les systèmes d'air comprimé. La vapeur d'eau se condense lorsque l'air se refroidit, créant de l'eau liquide dans le système.

La corrosion affecte les composants en acier et peut provoquer des piqûres, de l'écaillage et, en fin de compte, une défaillance. L'acier inoxydable ou les revêtements protecteurs empêchent les dommages dus à la corrosion.

La corrosion galvanique se produit lorsque des métaux différents entrent en contact en présence d'humidité. Une sélection appropriée des matériaux permet d'éviter les problèmes de corrosion galvanique.

Les systèmes de drainage doivent évacuer l'eau accumulée dans les points bas du système. Les drains automatiques empêchent l'accumulation d'eau qui cause des problèmes de fonctionnement.

Effets des vibrations et des chocs

Les vibrations mécaniques provoquent le desserrage des fixations, le déplacement des joints et la fatigue des composants. Un montage et une isolation appropriés protègent contre les dommages causés par les vibrations.

Les chocs dus à des changements rapides de direction ou à des impacts externes peuvent endommager les composants internes. Les systèmes d'amortissement réduisent les chocs et prolongent la durée de vie.

La résonance amplifie les effets des vibrations lorsque les fréquences de fonctionnement correspondent aux fréquences naturelles des composants. La conception doit éviter les conditions de résonance.

La stabilité des fondations affecte les performances du système. Un montage rigide évite les vibrations excessives, tandis qu'un montage souple assure l'isolation.

Effets de l'altitude et de la pression

L'altitude élevée réduit la pression atmosphérique, ce qui affecte les performances des vérins pneumatiques. La force produite diminue à mesure que la contre-pression atmosphérique diminue.

Les calculs de pression différentielle doivent tenir compte des effets de l'altitude. Les calculs au niveau de la mer ne s'appliquent pas directement aux installations à haute altitude.

La densité de l'air diminue avec l'altitude, ce qui réduit les débits massiques et affecte les caractéristiques de vitesse des cylindres à débit volumétrique constant.

Les performances des compresseurs diminuent également avec l'altitude, ce qui nécessite des compresseurs plus grands ou des pressions de fonctionnement plus élevées pour maintenir les performances du système.

Quels sont les problèmes courants qui empêchent le bon fonctionnement du cylindre ?

La compréhension des problèmes courants et de leurs causes profondes permet de mettre en place des stratégies efficaces de dépannage et de maintenance préventive.

Les problèmes courants des vérins sont les suivants : fuite de joint entraînant une perte de force, contamination entraînant un mouvement erratique, dimensionnement inapproprié entraînant de mauvaises performances, et insuffisance de la capacité de charge du vérin. traitement de l'air4 ce qui entraîne une défaillance prématurée des composants.

Problèmes liés aux joints

Les fuites internes entre les chambres réduisent la force produite et entraînent un fonctionnement lent. Les joints de piston usés sont la cause la plus fréquente de dégradation des performances.

Les fuites externes autour de la tige créent des risques pour la sécurité et gaspillent l'air comprimé. La défaillance du joint de tige résulte généralement d'une contamination ou d'un endommagement de la surface.

L'extrusion des joints se produit lorsque les joints sont forcés dans les espaces libres sous haute pression. Cela endommage les joints et crée des voies de fuite permanentes.

Le durcissement du joint dû à la chaleur ou à l'exposition à des produits chimiques réduit la flexibilité et l'efficacité du joint. Une sélection appropriée des matériaux permet d'éviter les problèmes de compatibilité chimique.

Questions de contamination

La contamination par des particules accélère l'usure des joints et provoque le dysfonctionnement des vannes. Une filtration inadéquate est la principale cause des problèmes de contamination.

La contamination par l'eau provoque la corrosion et peut geler dans des conditions froides. Un séchage à l'air adéquat permet d'éviter les problèmes liés à l'eau et de prolonger la durée de vie des composants.

La contamination par l'huile des compresseurs provoque le gonflement et la dégradation des joints. Les compresseurs sans huile ou l'élimination efficace de l'huile empêchent la contamination.

La contamination chimique attaque les joints et les composants métalliques. L'analyse de la compatibilité des matériaux permet d'éviter les dommages chimiques dans les environnements difficiles.

Problèmes de dimensionnement et d'application

Les vérins sous-dimensionnés ne peuvent pas fournir une force suffisante pour l'application, ce qui entraîne un fonctionnement lent ou l'impossibilité de terminer le cycle de travail.

Les vérins surdimensionnés gaspillent de l'énergie et peuvent fonctionner trop rapidement pour être contrôlés correctement. Un dimensionnement correct optimise les performances et l'efficacité énergétique.

Des systèmes de guidage inadéquats permettent une charge latérale qui provoque un grippage et une usure prématurée. Des guides externes peuvent être nécessaires pour les applications à charge latérale.

Un montage incorrect crée des concentrations de contraintes et des désalignements qui accélèrent l'usure des composants et réduisent la fiabilité du système.

Questions relatives à la conception du système

Une capacité de débit inadéquate limite la vitesse du vérin et crée des pertes de charge qui réduisent la puissance et l'efficacité du système.

Un mauvais choix de soupape affecte le temps de réponse et les caractéristiques de débit. La capacité du robinet doit correspondre aux exigences du cylindre pour une performance optimale.

Un traitement de l'air insuffisant permet à la contamination et à l'humidité d'endommager les composants. Une filtration et un séchage corrects sont essentiels à la fiabilité.

Une régulation inadéquate de la pression entraîne des performances irrégulières et peut endommager les composants en cas de surpression.

Problèmes liés à la maintenance

Des changements de filtres peu fréquents permettent l'accumulation de contaminants qui endommagent les composants et réduisent la fiabilité et les performances du système.

Une mauvaise lubrification augmente le frottement et accélère l'usure. La sous-lubrification et la sur-lubrification posent toutes deux des problèmes.

Un retard dans le remplacement des joints permet à des fuites mineures de se transformer en défaillances majeures qui nécessitent des réparations importantes et entraînent des temps d'arrêt prolongés.

L'absence de contrôle des performances empêche la détection précoce des problèmes qui se développent et qui pourraient être corrigés avant de provoquer des défaillances.

| Catégorie de problème | Symptômes | Causes profondes | Méthodes de prévention |

|---|---|---|---|

| Défaillance du joint | Fuite, force réduite | Contamination, usure | Air pur, matériaux appropriés |

| Contamination | Mouvement erratique, collage | Mauvaise filtration | Traitement adéquat de l'air |

| Questions de dimensionnement | Mauvaise performance | Sélection incorrecte | Calculs corrects |

| Problèmes de système | Fonctionnement incohérent | Défauts de conception | Conception professionnelle |

| Maintenance | Défaillance prématurée | Négligence | Maintenance programmée |

Comment les vérins modernes s'intègrent-ils aux systèmes d'automatisation ?

Les vérins modernes intègrent des technologies avancées et des capacités de communication qui permettent une intégration transparente avec des systèmes d'automatisation sophistiqués.

Les vérins modernes s'intègrent aux systèmes d'automatisation grâce à des capteurs intégrés pour le retour d'information sur la position, à des commandes électroniques pour un fonctionnement précis, à des protocoles de communication pour la connectivité réseau et à des capacités de diagnostic pour la maintenance prédictive.

Technologies d'intégration des capteurs

Les capteurs de position intégrés éliminent les besoins de détection externe tout en fournissant un retour d'information précis sur la position pour les systèmes de contrôle en boucle fermée.

Les capteurs magnétiques détectent la position du piston à travers les parois du cylindre en utilisant les technologies de l'effet Hall ou de la magnétorésistance qui fournissent des signaux de position analogiques.

Les codeurs optiques montés sur des chariots externes fournissent un retour de position de la plus haute résolution pour les applications de positionnement de précision.

Les capteurs de pression contrôlent les pressions de la chambre pour obtenir un retour d'effort et des informations de diagnostic qui permettent des stratégies de contrôle avancées et une surveillance de l'état.

Intégration des commandes électroniques

Les servovalves assurent un contrôle proportionnel du débit sur la base de signaux de commande électriques, permettant un contrôle précis de la vitesse et de la position avec des profils programmables.

Le contrôle électronique de la pression utilise des valves de pression proportionnelles pour fournir une force de sortie variable et une régulation de la pression pour des performances constantes.

Les contrôleurs intégrés combinent la commande des vannes, le traitement des capteurs et les fonctions de communication dans des boîtiers compacts qui simplifient l'intégration du système.

La connectivité par bus de terrain permet des architectures de contrôle distribuées où les cylindres individuels communiquent directement avec les systèmes de contrôle centraux.

Prise en charge du protocole de communication

Les protocoles Ethernet industriels, notamment EtherNet/IP, Profinet et EtherCAT, permettent une communication à grande vitesse et une coordination du contrôle en temps réel.

Les protocoles de bus de terrain tels que DeviceNet, Profibus et CANopen fournissent une communication robuste pour les applications de contrôle distribuées.

Les options de communication sans fil permettent de surveiller et de contrôler les cylindres mobiles ou distants sans connexion physique par câble.

La prise en charge d'OPC-UA offre une communication normalisée pour les applications de l'industrie 4.0 et l'intégration avec les systèmes d'entreprise.

Capacités de diagnostic et de surveillance

Les diagnostics intégrés surveillent les paramètres de performance et l'état des composants pour permettre une maintenance prédictive et prévenir les pannes inattendues.

La surveillance des vibrations permet de détecter les problèmes mécaniques en cours de développement, tels que l'usure des roulements, les défauts d'alignement ou les problèmes de montage, avant qu'ils n'entraînent des défaillances.

La surveillance de la température protège contre la surchauffe et fournit des données pour l'analyse thermique et l'optimisation du système.

Le suivi de l'utilisation permet d'enregistrer le nombre de cycles, les heures de fonctionnement et les tendances de performance pour la programmation de la maintenance et l'analyse du cycle de vie.

Intégration de l'industrie 4.0

La connectivité IoT permet une surveillance et un contrôle à distance grâce à des plateformes basées sur le cloud qui offrent un accès global aux informations du système.

Les capacités d'analyse des données traitent les données opérationnelles afin d'identifier les possibilités d'optimisation et de prévoir les besoins de maintenance.

L'intégration du jumeau numérique crée des modèles virtuels de cylindres physiques pour la simulation, l'optimisation et l'analyse prédictive.

Les algorithmes d'apprentissage automatique analysent les données opérationnelles pour optimiser les performances et prédire les défaillances des composants avant qu'elles ne se produisent.

Intégration des systèmes de sécurité

Les capteurs et commandes de sécurité répondent aux exigences de sécurité fonctionnelle pour les applications nécessitant Sécurité classée SIL5 fonctions.

Les fonctions de sécurité intégrées comprennent l'arrêt sécurisé, la surveillance de la position sécurisée et la surveillance de la vitesse sécurisée, ce qui élimine les dispositifs de sécurité externes.

Les systèmes redondants assurent un fonctionnement et une surveillance de secours pour les applications de sécurité critiques où une défaillance peut entraîner des blessures ou des dommages.

Les protocoles de communication de sécurité assurent une transmission fiable des informations critiques pour la sécurité entre les composants du système.

Conclusion

Les vérins fonctionnent grâce à l'application élégante de la loi de Pascal, convertissant la pression du fluide en un mouvement linéaire précis grâce au fonctionnement coordonné des composants internes, des systèmes de contrôle et des caractéristiques de protection de l'environnement qui permettent une automatisation fiable dans d'innombrables applications industrielles.

FAQ sur le fonctionnement des cylindres

Comment fonctionne un cylindre pneumatique ?

Un vérin pneumatique fonctionne en utilisant la pression de l'air comprimé agissant sur la surface d'un piston pour créer une force linéaire selon F = P × A, avec des valves directionnelles contrôlant le flux d'air pour étendre ou rétracter le piston et la tige attachée.

Quel est le principe de base du fonctionnement d'un cylindre ?

Le principe de base est la loi de Pascal, selon laquelle la pression appliquée à un fluide confiné se transmet de manière égale dans toutes les directions, créant une force lorsque la différence de pression agit sur la surface d'un piston mobile à l'intérieur du cylindre.

En quoi les vérins à simple effet et à double effet fonctionnent-ils différemment ?

Les vérins à simple effet utilisent la pression de l'air pour une direction avec un retour par ressort ou par gravité, tandis que les vérins à double effet utilisent la pression de l'air pour les mouvements d'extension et de rétraction, fournissant un mouvement motorisé dans les deux directions.

Quel est le rôle des joints dans le fonctionnement du cylindre ?

Les joints maintiennent les limites de pression entre les chambres du vérin, empêchent les fuites externes autour de la tige et bloquent l'entrée de la contamination, ce qui permet un différentiel de pression et une génération de force appropriés pour un fonctionnement fiable.

Comment calcule-t-on la force de sortie du vérin ?

Calculer la force du vérin en utilisant F = P × A, où la force est égale à la pression de l'air multipliée par la surface effective du piston, en tenant compte de la réduction de la surface de la tige sur la course de rétraction et des pertes d'efficacité de 10-15%.

Quelles sont les causes du mauvais fonctionnement des cylindres ?

Les causes les plus courantes sont les fuites de joints qui réduisent la force de sortie, la contamination qui provoque des mouvements erratiques, un dimensionnement inadapté à l'application, un traitement de l'air inadéquat et un entretien insuffisant qui entraîne une dégradation des composants.

Comment les vérins modernes s'intègrent-ils aux systèmes d'automatisation ?

Les vérins modernes s'intègrent grâce à des capteurs intégrés pour le retour d'information sur la position, des commandes électroniques pour un fonctionnement précis, des protocoles de communication pour la connectivité réseau et des capacités de diagnostic pour la maintenance prédictive et les applications de l'industrie 4.0.

Quels sont les facteurs environnementaux qui influencent le fonctionnement des cylindres ?

Les facteurs environnementaux comprennent la température, qui influe sur les propriétés des fluides et les performances des joints, la contamination, qui provoque l'usure et des dysfonctionnements, l'humidité, qui crée de la corrosion, les vibrations, qui accélèrent la fatigue, et l'altitude, qui influe sur les différentiels de pression et les performances.

Notes de bas de page

-

En savoir plus sur la loi de Pascal et son rôle fondamental dans la mécanique des fluides. ↩

-

Découvrez les différents types de joints utilisés dans les vérins industriels et leurs applications. ↩

-

Explorer les différents protocoles Ethernet industriel utilisés pour la communication à haut débit dans les systèmes d'automatisation. ↩

-

Comprendre les normes internationales relatives à la qualité de l'air comprimé et leur importance dans les systèmes pneumatiques. ↩

-

Comprendre les niveaux d'intégrité de la sécurité (SIL) en matière de sécurité fonctionnelle et leur pertinence pour l'automatisation industrielle. ↩