Introduction

Vos joints de cylindre sont neufs, correctement installés et adaptés à votre application, mais l'air continue de s'échapper. Vous avez remplacé les joints deux fois en trois mois, mais le problème persiste. Votre capacité de maintien de la pression se détériore, les temps de cycle ralentissent et les coûts énergétiques augmentent. Le problème ne vient pas de vos joints, mais des dommages invisibles causés à l'alésage de votre cylindre. 🔍

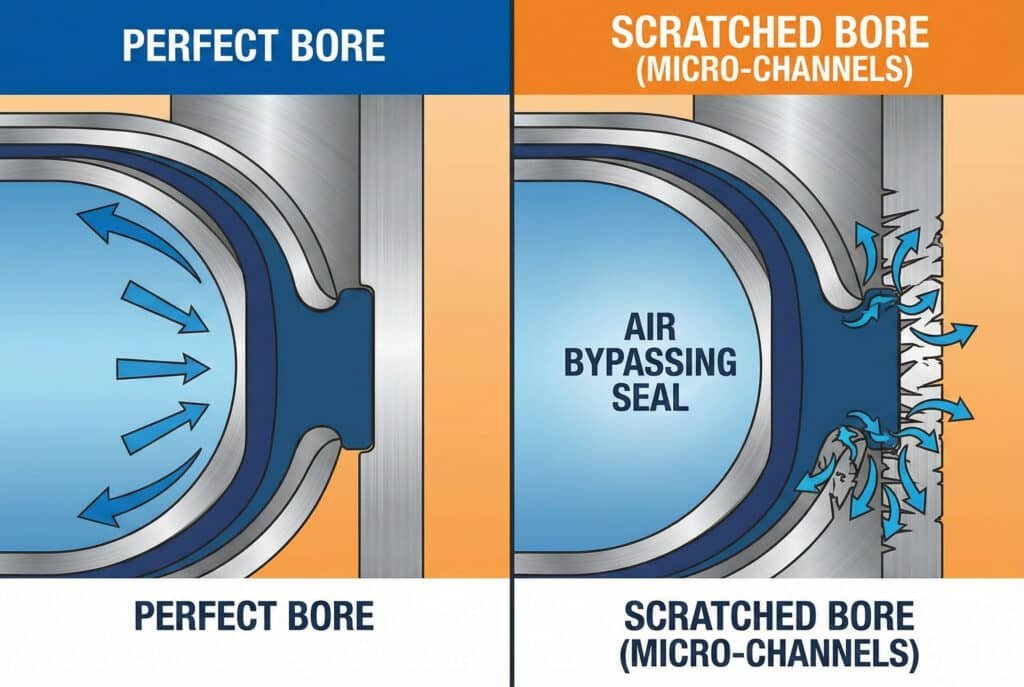

Les rayures sur les alésages des cylindres créent des microcanaux qui permettent à l'air sous pression de contourner même les joints parfaits. Des rayures aussi peu profondes que 5 à 10 microns (0,005 à 0,010 mm) peuvent provoquer des fuites mesurables. Ces voies de fuite se développent à partir de la pénétration de contaminants, d'une installation incorrecte, de débris de joints ou de défauts de fabrication, et peuvent réduire l'efficacité des joints de 40 à 80% tout en accélérant leur usure de 300 à 500%, ce qui rend l'analyse de l'état des alésages essentielle pour diagnostiquer les problèmes de fuite persistants.

Il y a deux mois, j'ai reçu un appel frustré de Thomas, responsable de la maintenance dans une usine d'assemblage automobile du Tennessee. Sa chaîne de production comptait douze vérins sans tige qui consommaient trop d'air et perdaient en précision de positionnement. Il avait remplacé tous les joints à deux reprises par des pièces OEM haut de gamme, dépensant plus de $3 000 dollars, mais les fuites persistaient au bout de quelques semaines. Lorsque nous avons inspecté les alésages à l'aide de notre équipement spécialisé, nous avons découvert le véritable problème : la contamination avait rayé les douze alésages des vérins, laissant des rayures microscopiques qui détruisaient les nouveaux joints en quelques jours. 🔧

Table des matières

- Quelles sont les causes des rayures et des dommages dans les alésages des vérins pneumatiques ?

- Comment les rayures microscopiques créent-elles des voies de fuite ?

- Quelles méthodes d'inspection permettent de détecter les dommages à l'alésage des cylindres ?

- Comment réparer ou prévenir les rayures sur l'alésage des cylindres ?

- Conclusion

- FAQ sur les dommages causés à l'alésage des cylindres

Quelles sont les causes des rayures et des dommages dans les alésages des vérins pneumatiques ?

Comprendre les causes profondes des dommages causés par les alésages est la première étape pour prévenir les défaillances coûteuses des joints et les fuites d'air. 🛡️

Les rayures dans l'alésage des cylindres résultent principalement de quatre mécanismes : la pénétration de contaminants (particules métalliques, poussière ou débris abrasifs), une mauvaise installation des joints (frottement des bords durcis des joints contre l'alésage), une défaillance catastrophique des joints (permettant un contact métal contre métal) et des défauts de fabrication (finition de surface inadéquate ou défauts des matériaux). Même une seule particule de 50 microns coincée entre le joint et l'alésage peut créer une rayure qui compromet l'étanchéité du cylindre pendant toute sa durée de vie restante.

Grattage induit par la contamination

La cause la plus fréquente des dommages au niveau des alésages est la contamination externe qui contourne les joints racleurs :

- Particules métalliques : Provenant de composants usés, d'opérations d'usinage ou de tartre dans les tuyaux

- Poussière abrasive : Silice, ciment, particules minérales dans les environnements industriels

- Projections de soudure : Provenant d'opérations de soudage à proximité

- Débris de joint durci : Fragments provenant de sceaux détériorés

Une fois à l'intérieur du cylindre, ces particules se retrouvent coincées entre le joint et la surface de l'alésage, agissant comme des outils de coupe microscopiques qui rayent l'alésage à chaque coup.

Dommages liés à l'installation

Des techniques d'installation incorrectes causent des dommages immédiats à l'alésage :

- Forcer les joints sur les bords tranchants : Crée des fragments de joint qui rayent les alésages

- Installation sans lubrification : Provoque une friction excessive et un grippage

- Embouts à filetage croisé : Désalignement des composants, provoquant une usure excentrique

- Utilisation d'outils inadaptés : Endommage les bords du joint, créant des particules dures

Défaillance en cascade des joints

Lorsque les joints subissent une défaillance catastrophique, les dommages secondaires dépassent souvent le problème initial :

| Étape d'échec | Mécanisme | Dommages au niveau du trou de forage | Sévérité |

|---|---|---|---|

| Usure initiale du joint | Friction normale | Polissage minimal | Faible |

| Durcissement du joint | Dégradation thermique/chimique | Score léger | Modéré |

| Fissuration du joint | Défaillance des matériaux | Rayures profondes | Haut |

| Perte totale d'étanchéité | Contact métal à métal | Grattage sévère | Critique |

Défauts de fabrication et de matériaux

Tous les dommages causés aux alésages ne proviennent pas du terrain. Les problèmes de fabrication comprennent :

- Affûtage inadéquat : La finition de surface dépasse Spécification Ra 0,4 μm1

- Inclusions matérielles : Particules dures dans une matrice d'aluminium ou d'acier

- Corrosion par piqûres : En raison d'un stockage inapproprié ou d'une exposition à l'humidité

- Erreurs dimensionnelles : Les alésages ovalisés provoquent une charge inégale sur le joint.

Dans l'usine de Thomas, située dans le Tennessee, notre analyse a révélé que la contamination provenant d'une opération de broyage à proximité avait introduit des particules d'oxyde d'aluminium dans son système d'air comprimé. Ces particules, plus dures que le matériau des alésages des cylindres, avaient systématiquement rayé les douze alésages au cours des six mois de fonctionnement. Aucun remplacement des joints ne pouvait résoudre le problème d'endommagement des alésages. 💡

Comment les rayures microscopiques créent-elles des voies de fuite ?

La physique qui explique comment de minuscules rayures peuvent compromettre la technologie moderne des joints révèle pourquoi l'état de l'alésage est si important. 📊

Les rayures créent des voies de fuite à travers les canaux capillaires qui permettent à l'air sous pression de s'écouler sous les lèvres d'étanchéité, même en cas de compression totale. Une rayure de seulement 10 microns de profondeur et 50 microns de largeur peut laisser passer 0,5 à 2,0 SCFM2 à 100 psi, ce qui équivaut à un trou de 0,5 mm, car la longueur de la rayure (souvent comprise entre 100 et 500 mm dans les vérins sans tige) offre un chemin prolongé à faible résistance. Les rayures multiples créent des chemins de fuite parallèles qui aggravent le problème de manière exponentielle.

L'interface entre le joint et l'alésage

Dans des conditions normales, les joints pneumatiques créent une barrière étanche à l'air grâce à :

- Compression des matériaux : Le joint se déforme pour combler les irrégularités microscopiques de la surface.

- Activation par pression : La pression du système force le joint contre la surface de l'alésage.

- Conformité de surface : L'élastomère s'écoule dans la texture de surface (généralement Ra 0,2-0,4 μm)

Cela fonctionne parfaitement sur les alésages non endommagés où les irrégularités de surface sont inférieures à la capacité d'adaptation du joint (généralement < 2 microns).

Comment les griffures vainquent les phoques

Lorsque les rayures dépassent certaines dimensions critiques, les joints ne peuvent plus s'adapter correctement :

Profondeur des rayures par rapport à la conformité du joint :

- 0 à 3 microns : Le joint est parfaitement conforme, aucune fuite

- 3 à 8 microns : Conformité partielle, fuite minimale (<0,1 SCFM)

- 8 à 15 microns : Mauvaise conformité, fuite modérée (0,5-2,0 SCFM)

- 15 microns et plus : Non-conformité, fuite importante (2-10+ SCFM)

Calculs du débit de fuite

Le taux de fuite à travers une rayure suit les principes de la dynamique des fluides :

Facteurs clés affectant le débit :

- Profondeur de rayure : Rayures plus profondes = débit exponentiellement plus élevé

- Largeur de rayure : Canaux plus larges = débit proportionnellement plus élevé

- Longueur de rayure : Chemins plus longs = résistance plus faible = débit plus élevé

- Pression différentielle : Une pression plus élevée = une force motrice plus élevée

Pour une rayure typique (10 μm de profondeur × 50 μm de largeur × 300 mm de longueur) à 100 psi, la fuite est d'environ 1,2 SCFM, ce qui est suffisant pour entraîner une dégradation notable des performances.

Le cycle d'usure accéléré

Les alésages rayés créent un cercle vicieux qui accélère les dommages :

- Éraflure initiale crée une voie de fuite localisée

- Débit de fuite apporte une contamination supplémentaire dans la rayure

- Contamination agit comme un abrasif, élargissant et approfondissant la rayure

- Sceller les bords concentrer les contraintes aux limites des rayures, accélérant l'usure des joints

- Joint usé permet une plus grande pénétration de contaminants, endommageant davantage l'alésage

Ce cycle explique pourquoi les joints de Thomas tombaient en panne dans les 2 à 3 semaines suivant leur remplacement, malgré leur qualité supérieure. Les alésages endommagés détruisaient les nouveaux joints plus rapidement que les mécanismes d'usure normaux. 🔄

Interactions multiples avec le scratch

Lorsque plusieurs rayures sont présentes (ce qui est courant dans les environnements contaminés), les composés de fuite :

| Nombre de rayures | Fuite individuelle | Fuite combinée | Réduction de la durée de vie des joints |

|---|---|---|---|

| 1 rayure | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 rayures | 0,8 SCFM chacun | 2,0-2,5 SCFM | -65% |

| 4 à 6 rayures | 0,6 SCFM chacun | 3,0-4,0 SCFM | -80% |

| 7+ rayures | Variable | 5,0+ SCFM | -90%+ |

Le cylindre le plus endommagé de Thomas présentait onze rayures distinctes, créant un taux de fuite combiné supérieur à 8 SCFM à 90 psi, ce qui rendait pratiquement impossible toute étanchéité efficace, quelle que soit la qualité du joint.

Quelles méthodes d'inspection permettent de détecter les dommages à l'alésage des cylindres ?

La détection précoce des dommages causés par les alésages permet d'éviter des cycles de remplacement coûteux des joints et d'identifier les cylindres nécessitant une réparation ou un remplacement. 🔬

Une inspection efficace de l'alésage combine un examen visuel (à l'aide d'endoscopes ou par observation directe), une évaluation tactile (en passant les ongles ou des jauges en plastique sur la surface) et une mesure de la rugosité de la surface (à l'aide de profilomètres3 pour mesurer les valeurs Ra), et essai de décomposition sous pression4 (quantification des taux de fuite). Une inspection professionnelle doit permettre de détecter les rayures de plus de 5 microns et d'évaluer si les dommages peuvent être réparés par honage ou s'ils nécessitent le remplacement du cylindre.

Techniques d'inspection visuelle

La première ligne de défense consiste en un examen visuel minutieux :

Méthodes visuelles de base :

- Observation directe : Retirez les capuchons d'extrémité et inspectez sous un bon éclairage.

- Inspection par endoscope : Pour les cylindres assemblés ou les alésages longs

- Agrandissement : Un grossissement de 10 à 30 fois révèle des micro-rayures.

- Amélioration du contraste : Une fine couche d'huile rend les rayures visibles.

Ce qu'il faut rechercher :

- Rayures longitudinales (parallèles au déplacement de la tige/du piston)

- Rainurage circonférentiel (perpendiculaire au sens de la marche)

- Décoloration indiquant des dommages causés par la chaleur ou la corrosion

- Pitting ou enlèvement de matière

Évaluation tactile

Les techniciens expérimentés peuvent détecter les rayures au toucher :

- Test de l'ongle : Passez votre ongle perpendiculairement à l'axe de l'alésage : les accrocs indiquent la présence de rayures.

- Jauge en plastique : Des bandes en plastique souple détectent les rayures sans causer de dommages.

- Test à l'aide d'un coton-tige : Les fibres s'accrochent aux bords rayés

- Test de la lèvre d'étanchéité : Faites glisser délicatement un joint de rechange sur la surface.

Critique : N'utilisez jamais d'outils métalliques pour l'évaluation tactile, car ils peuvent créer de nouvelles rayures.

Méthodes de mesure quantitative

Pour une évaluation précise, utilisez un équipement de mesure :

| Méthode | Mesures | Limite de détection | Coût | Meilleur pour |

|---|---|---|---|---|

| Profilomètre de surface | Valeurs Ra, Rz | 0,1 micron | $$$$ | Analyse en laboratoire |

| Rugosimètre portable | Valeurs Ra | 0,5 micron | $$$ | Inspection sur le terrain |

| Jauge d'alésage | Variation du diamètre | 2 microns | $$ | Contrôle dimensionnel |

| Essai de décomposition de la pression | Taux de fuite | 0,1 SCFM | $ | Test fonctionnel |

| Kit d'inspection Bepto | Visuel + tactile | 5 microns | $ | Diagnostic sur le terrain |

Protocole d'inspection Bepto Bore

Lorsque les clients signalent des défaillances persistantes des joints, nous mettons en place un processus d'inspection systématique :

Étape 1 : Test de décompression (5 minutes)

- Pressuriser le cylindre à la pression de service.

- Isoler et surveiller la pression pendant 5 minutes.

- Calculer le taux de détérioration (qui doit être inférieur à 2% pour un cylindre en bon état)

Étape 2 : Inspection visuelle (10 minutes)

- Démontez et nettoyez soigneusement l'alésage.

- Inspecter sous une lumière vive à l'aide d'un grossissement.

- Documenter les emplacements et les orientations des rayures

Étape 3 : Évaluation tactile (5 minutes)

- Effectuez le test de l'ongle à plusieurs endroits.

- Faites passer la jauge en plastique sur toute la longueur du passage.

- Évaluer la profondeur et la répartition des rayures

Étape 4 : Matrice décisionnelle

- Éraflures mineures (<5 μm) : moniteur, peut continuer à fonctionner

- Rayures modérées (5-15 μm) : envisager un honage/une réparation

- Rayures profondes (>15 μm) : remplacer le cylindre ou l'alésage.

Pour l'usine de Thomas dans le Tennessee, nous avons effectué des inspections complètes sur les douze cylindres en moins de quatre heures, en documentant la gravité des dommages et en fournissant des recommandations de réparation pour chaque unité. Huit cylindres ont pu être réparés par honage ; quatre ont dû être remplacés. 📋

Comment réparer ou prévenir les rayures sur l'alésage des cylindres ?

Il vaut toujours mieux prévenir que réparer, mais lorsque des dommages surviennent, plusieurs options de restauration existent. ⚙️

Les rayures mineures (5 à 15 microns de profondeur) peuvent souvent être éliminées grâce à un travail de précision. affûtage5, rétablissant la finition de surface selon les spécifications Ra 0,2-0,4 μm et prolongeant la durée de vie du cylindre de 2 à 5 ans. Les dommages importants (> 15 microns) nécessitent généralement le remplacement du cylindre ou un chemisage professionnel. Les stratégies de prévention comprennent une filtration à haute efficacité (5 microns ou mieux), un entretien adéquat des joints racleurs, des matériaux d'étanchéité résistants à la contamination et des programmes d'inspection régulière de l'alésage, ce qui réduit les incidents de dommages à l'alésage de 80 à 90 % par rapport aux approches de maintenance réactive.

Rodage et restauration d'alésage

Pour les dommages réparables, un honage de précision peut restaurer les surfaces d'alésage :

Processus d'affûtage :

- Évaluation : Mesurer la profondeur des rayures et les dimensions des alésages

- Enlèvement de matière : Retirer 10 à 25 microns pour éliminer les rayures.

- Finition de surface : Obtenir une finition de surface Ra 0,2-0,4 μm

- Vérification dimensionnelle : Vérifier que le diamètre d'alésage est dans les limites de tolérance.

- Nettoyage : Retirez tous les débris de rodage avant le remontage.

Limites de l'affûtage :

- Enlèvement maximal de matière : 0,05-0,10 mm (limité par les dimensions de la rainure d'étanchéité)

- Impossible de réparer les rayures profondes ou les pertes importantes de matière.

- Nécessite un équipement spécialisé et une expertise particulière.

- Non économique pour les cylindres de petit diamètre (<25 mm)

Matrice décisionnelle remplacement ou réparation

| Gravité des dommages | Valeur du cylindre | Mesures recommandées | Coût typique | Solution Bepto |

|---|---|---|---|---|

| Mineur (<5 μm) | Tout | Continuer le service, surveiller | $0 | Kit d'inspection |

| Modéré (5-15 μm) | >$500 | Affûtage professionnel | $150-400 | Service d'affûtage |

| Sévère (>15 μm) | >$1000 | Remplacement des gaines | $400-800 | Recommandation d'un partenaire |

| Sévère (>15 μm) | <$1000 | Remplacer le cylindre | $300-900 | Remplacement du Bepto |

Stratégies de prévention

L'approche la plus rentable consiste à prévenir les dommages causés par les forages :

1. Améliorations apportées à la filtration :

- Installez un filtre à air de 5 microns ou mieux.

- Ajouter des filtres au point d'utilisation sur les bouteilles critiques

- Entretenir les éléments filtrants selon le calendrier prévu

- Surveiller la pression différentielle du filtre

2. Optimisation des joints d'étanchéité :

- Utilisez des essuie-glaces à lèvres multiples pour les environnements très pollués.

- Inspecter et remplacer les balais d'essuie-glace à 50% de l'intervalle d'étanchéité du piston.

- Envisagez l'utilisation de balais en polyuréthane pour les conditions abrasives.

- Installer des soufflets de protection sur les tiges exposées

3. Meilleures pratiques d'installation :

- Toujours utiliser des manchons d'installation d'étanchéité

- Lubrifiez tous les joints pendant l'installation.

- Inspectez les alésages avant l'installation du joint.

- Former le personnel chargé de la maintenance des trains aux procédures appropriées.

4. Surveillance et inspection :

- Inspections trimestrielles des alésages dans les applications critiques

- Test mensuel de dépressurisation

- Suivre les intervalles de remplacement des joints (des intervalles décroissants indiquent des problèmes d'alésage)

- Documenter les sources de contamination et mettre en œuvre des contrôles

L'approche globale Bepto

Lorsque nous avons travaillé avec Thomas dans le Tennessee, nous ne nous sommes pas contentés d'identifier le problème, nous avons mis en œuvre une solution complète :

Mesures immédiates :

- Huit cylindres réparables rectifiés (travail achevé en 3 jours)

- Fourniture de quatre bouteilles de rechange Bepto (40% inférieur à OEM)

- Installation de joints d'étanchéité améliorés sur toutes les unités

- Formation à l'installation dispensée à l'équipe de maintenance

Prévention à long terme :

- Identification de l'opération de broyage comme source de contamination

- Mises à niveau recommandées pour la filtration de l'air (filtres de 5 microns installés)

- Calendrier trimestriel établi pour l'inspection des trous de forage

- Fourniture de kits d'inspection Bepto pour la surveillance interne

Résultats après 6 mois :

- Aucun incident lié à des dommages causés par des alésages

- Durée de vie prolongée de 3 semaines à plus de 14 mois

- Consommation d'air réduite de 18%

- Économies annuelles : $47 000 en joints, temps d'arrêt et coûts énergétiques 💰

Chez Bepto, nous ne nous contentons pas de vendre des pièces de rechange, nous résolvons les problèmes sous-jacents qui causent les défaillances prématurées. Notre équipe technique possède des dizaines d'années d'expérience dans le diagnostic et la prévention des dommages causés à l'alésage des vérins sans tige et des systèmes pneumatiques standard.

Conclusion

L'état de l'alésage du cylindre est un facteur caché qui influe sur les performances des joints et la fiabilité du système. Les rayures microscopiques créent des voies de fuite qui compromettent même les meilleurs joints, rendant l'inspection et l'entretien de l'alésage aussi importants que le choix des joints. Que ce soit par la prévention, la détection précoce ou la restauration professionnelle, la protection des alésages de vos cylindres permet d'améliorer considérablement la durée de vie des joints, l'efficacité du système et le coût total de possession. Chez Bepto, nous fournissons l'expertise, les outils et les solutions nécessaires pour que vos systèmes pneumatiques fonctionnent à leur rendement maximal. 🎯

FAQ sur les dommages causés à l'alésage des cylindres

Quelle doit être la profondeur d'une rayure pour provoquer une fuite au niveau du joint ?

Les rayures d'une profondeur supérieure à 5-8 microns (0,005-0,008 mm) dépassent généralement les limites de conformité du joint et commencent à provoquer des fuites d'air mesurables, dont le taux augmente de manière exponentielle lorsque la profondeur des rayures dépasse 10 microns. À titre indicatif, un cheveu humain mesure environ 70 microns de diamètre, ce qui signifie que les rayures dommageables sont souvent invisibles à l'œil nu. C'est pourquoi une inspection appropriée à l'aide d'outils de grossissement et de mesure est essentielle pour diagnostiquer les problèmes de fuite persistants.

Peut-on réparer un cylindre rayé ou faut-il remplacer le cylindre entier ?

Les rayures légères à modérées (5 à 15 microns de profondeur) peuvent généralement être éliminées par un honage de précision, qui permet de restaurer l'alésage à l'état neuf pour le modèle $150-400, tandis que les dommages importants (>15 microns) nécessitent généralement le remplacement du cylindre. La décision de réparation dépend de la profondeur de la rayure, de la valeur du cylindre et du matériau de l'alésage. Chez Bepto, nous proposons des services d'inspection des alésages afin de déterminer si une réparation est possible et pouvons fournir des cylindres de remplacement économiques lorsque la réparation n'est pas rentable, souvent à un prix inférieur de 30 à 40 % à celui des pièces d'origine.

Quelle est la meilleure façon de prévenir les rayures sur l'alésage des cylindres dans les environnements contaminés ?

La mise en place d'un système de filtration de l'air de 5 microns, l'utilisation de joints racleurs en polyuréthane à lèvres multiples, l'installation de soufflets de protection sur les tiges exposées et la réalisation d'inspections trimestrielles des alésages permettent de réduire les incidents liés aux dommages des alésages de 80 à 90 %%, même dans des environnements fortement contaminés. La clé consiste à créer plusieurs barrières contre la contamination et à détecter les problèmes à un stade précoce, avant que de petites rayures ne se transforment en dommages importants. Investir dans la prévention est généralement 5 à 10 fois plus rentable que de devoir faire face à des défaillances répétées des joints et, à terme, au remplacement des cylindres.

Comment savoir si une fuite d'air est due à un dommage au niveau de l'alésage ou à une défaillance du joint ?

Si les nouveaux joints tombent en panne en quelques semaines ou quelques mois (au lieu de durer 12 à 24 mois ou plus), si plusieurs marques de joints tombent en panne de la même manière, ou si la fuite reprend immédiatement après le remplacement du joint, le problème provient probablement d'un endommagement de l'alésage plutôt que de la qualité du joint. Effectuez un test simple : installez de nouveaux joints et procédez immédiatement à un test de dépressurisation. Si une fuite est détectée alors que les joints neufs ont été correctement installés, cela confirme que l'alésage est endommagé. Bepto fournit des kits d'inspection et une assistance technique pour aider à diagnostiquer la cause profonde des problèmes de fuite persistants.

Les vérins sans tige sont-ils plus susceptibles de subir des dommages à l'alésage que les vérins standard ?

Oui, les vérins sans tige sont généralement plus vulnérables aux dommages au niveau de l'alésage, car leur conception à chariot externe expose l'alésage à la contamination environnementale, et leur course plus longue offre davantage de possibilités d'entrée de particules et de propagation des rayures. La bande d'étanchéité externe ou la zone d'accouplement magnétique est particulièrement sensible. Cela rend encore plus essentiels des joints racleurs de haute qualité, une filtration adéquate et une inspection régulière de l'alésage pour les applications de vérins sans tige. Chez Bepto, nous sommes spécialisés dans les solutions d'étanchéité pour vérins sans tige, spécialement conçues pour minimiser l'usure de l'alésage et maximiser la durée de vie dans les applications difficiles.

-

Découvrez les paramètres de rugosité de surface et comment la hauteur moyenne arithmétique (Ra) quantifie la texture dans l'ingénierie de précision. ↩

-

Comprendre la définition du pied cube standard par minute (SCFM) et en quoi il diffère des débits réels dans les systèmes pneumatiques. ↩

-

Découvrez comment les profilomètres à stylet et optiques mesurent les variations microscopiques de texture et de rugosité des surfaces. ↩

-

Lisez une explication détaillée de la méthode d'essai de dépressurisation utilisée pour quantifier les taux de fuite dans les composants scellés. ↩

-

Découvrez les mécanismes du processus de rodage utilisé pour améliorer la forme géométrique et la texture de surface des cylindres métalliques. ↩