Lorsque vos systèmes de positionnement pneumatique de précision présentent des comportements imprévisibles comportement de collage et de glissement1, des forces de rupture incohérentes ou des frottements variables tout au long de la course, vous êtes témoin des régimes de frottement complexes décrits par Courbes de Stribeck2—a tribologique3 phénomène pouvant entraîner des erreurs de positionnement de ±2 à 5 mm et des variations de force de 30 à 50% que l'analyse traditionnelle des joints ignore complètement. 🎯

Les courbes de Stribeck décrivent la relation entre le coefficient de frottement \( \mu \) et le paramètre sans dimension \( (\eta \times N \times V)/P \), montrant trois régimes de frottement distincts : lubrification limite (frottement élevé, contact de surface), lubrification mixte (frottement transitoire) et lubrification hydrodynamique (frottement faible, séparation complète du film fluide).

La semaine dernière, j'ai aidé David, ingénieur en automatisation de précision chez un fabricant d'appareils médicaux du Massachusetts, qui était confronté à des problèmes de répétabilité de positionnement de ±3 mm qui entraînaient l'échec du contrôle qualité de 8% de ses assemblages de grande valeur.

Table des matières

- Que sont les courbes de Stribeck et comment s'appliquent-elles aux joints pneumatiques ?

- Comment différents régimes de frottement affectent-ils les performances des cylindres ?

- Quelles méthodes permettent de caractériser le comportement au frottement des joints ?

- Comment optimiser la conception des joints à l'aide de l'analyse Stribeck ?

Que sont les courbes de Stribeck et comment s'appliquent-elles aux joints pneumatiques ?

Comprendre les courbes de Stribeck est essentiel pour prédire et contrôler le comportement de frottement des joints. 🔬

Les courbes de Stribeck représentent le coefficient de frottement \( \mu \) en fonction du paramètre de Stribeck \( (\eta \times V)/P \), où \( \eta \) est la viscosité du lubrifiant, \( V \) est la vitesse de glissement et \( P \) est la pression de contact, révélant trois régimes de lubrification distincts qui déterminent les caractéristiques de frottement des joints et le comportement à l'usure dans les vérins pneumatiques.

Relation fondamentale de Stribeck

Le paramètre de Stribeck est défini comme suit :

$$

S = \frac{\eta \times V}{P}

$$

Où ?

- \( \eta \) = Viscosité dynamique4 de lubrifiant (Pa·s)

- \( V \) = Vitesse de glissement (m/s)

- \( P \) = pression de contact (Pa)

Trois régimes de friction

Lubrification des limites (faible S) :

- Caractéristiques: Contact direct avec la surface, frottement élevé

- Coefficient de friction: 0,1 – 0,8 (en fonction du matériau)

- Lubrification: Couches moléculaires, films superficiels

- Porter: Contact direct et intense entre le métal et l'élastomère

Lubrification mixte (moyenne S) :

- Caractéristiques: Film fluide partiel, frottement variable

- Coefficient de friction: 0,05 – 0,2 (très variable)

- Lubrification: Combinaison de la limite et du film fluide

- Porter: Contact modéré et intermittent

Lubrification hydrodynamique (High S) :

- Caractéristiques: Séparation complète du film fluide, faible frottement

- Coefficient de friction: 0,001 – 0,05 (en fonction de la viscosité)

- Lubrification: Support complet du film fluide

- Porter: Minimal, aucun contact avec la surface

Applications des joints pneumatiques

Conditions d'utilisation typiques :

- Vitesses: 0,01 – 5,0 m/s

- Pressions: 0,1 – 1,0 MPa

- Lubrifiants: Humidité de l'air comprimé, graisse pour joints

- Températures: -20 °C à +80 °C

Facteurs spécifiques aux phoques :

- Pression de contact: Déterminé par la conception du joint et la pression du système

- Rugosité de la surface: Affecte la transition entre les régimes

- Matériau du jointLes propriétés des élastomères influencent le frottement.

- Lubrification: Limité dans les systèmes pneumatiques

Caractéristiques de la courbe de Stribeck pour les joints pneumatiques

| Régime | Paramètre de Stribeck | μ typique | Comportement du cylindre |

|---|---|---|---|

| Frontière | S < 0,001 | 0,2 – 0,6 | Glissement par à-coups, rupture élevée |

| Mixte | 0,001 < S < 0,1 | 0,05 – 0,3 | Friction variable, chasse |

| Hydrodynamique | S > 0,1 | 0,01 – 0,08 | Mouvement fluide, faible frottement |

Comportement spécifique au matériau

Joints en NBR (nitrile) :

- Friction aux limites: μ = 0,3 – 0,7

- Zone de transition: Large, progressif

- Potentiel hydrodynamique: Limité en raison des propriétés de l'élastomère

Joints en PTFE :

- Friction aux limites: μ = 0,1 – 0,3

- Zone de transition: Net, bien défini

- Potentiel hydrodynamique: Excellent grâce à son faible énergie de surface5

Joints en polyuréthane :

- Friction aux limites: μ = 0,2 – 0,5

- Zone de transition: Largeur modérée

- Potentiel hydrodynamique: Bon avec une lubrification adéquate

Étude de cas : l'application médicale de David

Le système de positionnement de précision de David présentait un comportement Stribeck classique :

- Plage de vitesse de fonctionnement: 0,05 – 2,0 m/s

- Pression du système: 6 bars (0,6 MPa)

- Matériau du joint: Joints toriques NBR

- Friction observée: μ = 0,4 à basse vitesse, μ = 0,15 à haute vitesse

- Erreurs de positionnement: ±3 mm en raison des variations de frottement

L'analyse a révélé que le système fonctionnait dans les trois régimes de frottement pendant le fonctionnement normal, ce qui entraînait un comportement de positionnement imprévisible.

Comment différents régimes de frottement affectent-ils les performances des cylindres ?

Chaque régime de frottement crée des caractéristiques de performance distinctes qui ont un impact direct sur le comportement du cylindre. ⚡

Différents régimes de frottement affectent les performances des cylindres en raison de variations des forces de démarrage, des coefficients de frottement dépendants de la vitesse et des instabilités induites par la transition : la lubrification limite provoque un mouvement de glissement saccadé et des forces de démarrage élevées, la lubrification mixte crée des variations de frottement imprévisibles, tandis que la lubrification hydrodynamique permet un mouvement fluide et régulier.

Effets de la lubrification aux limites

Friction statique élevée :

$$

F_{\text{statique}} = \mu_{\text{statique}} \times N

$$

Où \( \mu_{\text{static}} \) peut être 2 à 3 fois plus élevé que le frottement cinétique.

Phénomènes de glissement saccadé :

- Phase de collage: Le frottement statique empêche le mouvement.

- Phase de glissement: Accélération soudaine en cas de rupture

- Fréquence: Généralement entre 1 et 50 Hz, selon la dynamique du système.

Impacts sur les performances :

- Précision du positionnement: erreurs courantes de ±1 à 5 mm

- Variations de force: 200-500% entre statique et cinétique

- Instabilité du contrôle: Difficile d'obtenir un mouvement fluide

- Accélération de l'usure: Contraintes de contact élevées

Caractéristiques de lubrification mixte

Coefficient de frottement variable :

$$

\mu = f(V, P, T, \text{conditions de surface})

$$

La friction varie de manière imprévisible en fonction des conditions de fonctionnement.

Instabilités de transition :

- Comportement de chasse: Oscillation entre les régimes de frottement

- Sensibilité à la vitesse: De faibles variations de vitesse entraînent d'importantes variations de frottement.

- Effets de pression: Les variations de pression du système affectent le frottement.

- Dépendance à la température: Effets thermiques sur la lubrification

Défis en matière de contrôle :

- Réponse imprévisible: Le comportement du système varie en fonction des conditions.

- Difficultés de réglage: Les paramètres de contrôle doivent tenir compte des variations.

- Problèmes de répétabilité: Variations de performance d'un cycle à l'autre

Avantages de la lubrification hydrodynamique

Friction faible et constante :

$$

\mu \approx \text{constante} \times \frac{\eta \times V}{P}

$$

La friction devient prévisible et proportionnelle à la vitesse.

Caractéristiques de mouvement fluide :

- Pas de glissement par à-coups: Mouvement continu sans à-coups

- Forces prévisibles: La friction suit des relations connues.

- Haute précision: Précision de positionnement <0,1 mm réalisable

- Réduction de l'usure: Contact minimal avec la surface

Performances dépendantes de la vitesse

Fonctionnement à faible vitesse (<0,1 m/s) :

- Régime: Lubrification principalement aux limites

- Friction: Élevée et variable (μ = 0,2-0,6)

- Qualité du mouvement: Mouvement saccadé, à secousses

- Applications: Positionnement, serrage

Fonctionnement à vitesse moyenne (0,1-1,0 m/s) :

- Régime: Lubrification mixte

- Friction: Modéré et variable (μ = 0,05-0,3)

- Qualité du mouvement: Transitionnel, une certaine instabilité

- Applications: Automatisation générale

Fonctionnement à grande vitesse (>1,0 m/s) :

- Régime: Approche hydrodynamique

- Friction: Faible et constant (μ = 0,01-0,08)

- Qualité du mouvement: Doux, prévisible

- Applications: Cyclisme à grande vitesse

Analyse des forces dans différents régimes

| État de fonctionnement | Régime de frottement | Force de frottement | Qualité du mouvement |

|---|---|---|---|

| Démarrage (V = 0) | Frontière | 400-800 N | glissement saccadé |

| Faible vitesse (V = 0,05 m/s) | Limite/Mixte | 200-500 N | Jerky |

| Vitesse moyenne (V = 0,5 m/s) | Mixte | 100-300 N | Variable |

| Haute vitesse (V = 2,0 m/s) | Mixte/Hydrodynamique | 50-150 N | Lisse |

Effets dynamiques du système

Interactions de fréquence naturelle :

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

Lorsque les fréquences de glissement par à-coups peuvent exciter les résonances du système.

Réponse du système de contrôle :

- Régime frontalier: Nécessite des gains élevés, sujet à l'instabilité

- Régime mixte: Difficile à régler, réponse variable

- Régime hydrodynamique: Réponse de commande stable et prévisible

Étude de cas : Analyse des performances

Le système médical de David présentait un comportement distinct dépendant du régime :

Lubrification limite (V < 0,1 m/s) :

- Force de rupture: 650 N

- Frottement cinétique: 380 N (μ = 0,42)

- Erreur de positionnement: ±2,8 mm

- Qualité du mouvement: Glissement saccadé important

Lubrification mixte (0,1 < V < 0,8 m/s) :

- Variation de friction: 150-320 N

- Friction moyenne: 235 N (μ = 0,26)

- Erreur de positionnement: ±1,5 mm

- Qualité du mouvement: Incohérent, chasseur

Approche hydrodynamique (V > 0,8 m/s) :

- Force de frottement: 85-110 N (μ = 0,12)

- Erreur de positionnement: ±0,3 mm

- Qualité du mouvement: Doux, prévisible

Quelles méthodes permettent de caractériser le comportement au frottement des joints ?

Une caractérisation précise du frottement des joints nécessite des essais systématiques dans toutes les conditions de fonctionnement. 📊

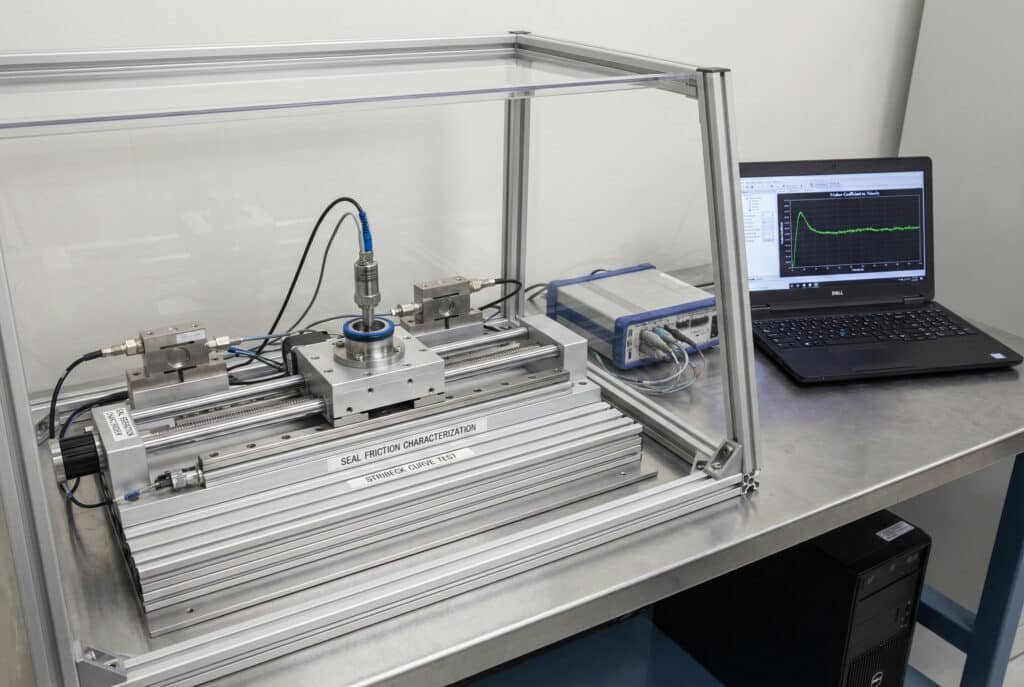

Caractérisez le comportement au frottement des joints à l'aide d'essais au tribomètre pour mesurer les relations entre le frottement et la vitesse, d'essais de variation de pression pour déterminer les effets de la pression de contact, de cycles thermiques pour évaluer les influences thermiques et d'essais d'usure à long terme pour suivre l'évolution du frottement tout au long de la durée de vie du joint.

Méthodes d'essai en laboratoire

Essais au tribomètre :

- Tribomètres linéaires: Simulation du mouvement alternatif

- Tribomètres rotatifs: Mesure continue par glissement

- Tribomètres pneumatiques: Simulation des conditions réelles de fonctionnement

- Contrôle environnemental: Température, humidité, variation de pression

Paramètres de test :

- Plage de vitesse: 0,001 – 10 m/s (étapes logarithmiques)

- Gamme de pression: 0,1 – 2,0 MPa

- Plage de température: -20 °C à +80 °C

- La durée: 10⁶ – 10⁸ cycles pour l'évaluation de l'usure

Approches d'essais sur le terrain

Mesure in situ :

- Capteurs de force: Capteurs de force pour mesurer les forces de frottement

- Retour d'information sur la position: Codeurs haute résolution

- Contrôle de la pression: Variations de pression du système

- Mesure de la température: Température de fonctionnement du joint

Exigences en matière d'acquisition de données :

- Taux d'échantillonnage: 1-10 kHz pour les phénomènes dynamiques

- Résolution: 0,11 TP3T de pleine échelle pour la mesure de la force

- Synchronisation: Mesure coordonnée de tous les paramètres

- La durée: Cycles d'exploitation multiples pour l'analyse statistique

Génération de courbes de Stribeck

Étapes du traitement des données :

- Calculer le paramètre de Stribeck: \( S = (\eta \times V) / P \)

- Déterminer le coefficient de frottement: \( \mu = F_{\text{friction}} / F_{\text{normal}} \)

- Relation entre les intrigues: \( \mu \) vs. \( S \) sur une échelle logarithmique

- Identifier les régimes: Régions limites, mixtes, hydrodynamiques

- Ajustement de courbes: Modèles mathématiques pour chaque régime

Modèles mathématiques :

Régime frontalier: \( \mu = \mu_b \) (constante)

Régime mixte: \( \mu = a \times S^{-b} + c \)

Régime hydrodynamique: \( \mu = d \times S + e \)

Équipement et configuration de test

| Equipement | Mesures | Précision | Application |

|---|---|---|---|

| Cellules de charge | La force | ±0,11 TP3T FS | Mesure de friction |

| Codeurs linéaires | Position | ±1 μm | Calcul de la vitesse |

| Capteurs de pression | Pression | ±0,251 TP3T FS | Pression de contact |

| Thermocouples | Température | ±0.5°C | Effets thermiques |

Essais environnementaux

Effets de la température :

- Changements de viscosité: η varie en fonction de la température

- Propriétés des matériaux: Dépendance de la température du module élastomère

- Dilatation thermique: Affecte les pressions de contact

- Efficacité de la lubrification: Formation d'un film dépendant de la température

Effets de l'humidité :

- Lubrification par humidification: La vapeur d'eau comme lubrifiant dans les systèmes pneumatiques

- Gonflement des matériaux: Changements dimensionnels des élastomères

- Effets de la corrosion: Changements dans l'état de la surface

Évaluation de l'usure

Évolution de la friction :

- Période de rodage: Réduction initiale élevée du frottement

- État stable: Caractéristiques de frottement stables

- Usure: Augmentation du frottement due à la dégradation de la surface

Analyse de surface :

- Profilométrie: Modifications de la rugosité de surface

- Microscopie: Analyse des traces d'usure

- Analyse chimique: Changements dans la composition de la surface

Étude de cas : caractérisation du système de David

Protocole d'essai :

- Plage de vitesse: 0,01 – 3,0 m/s

- Niveaux de pression: 2, 4, 6, 8 bar

- Plage de température: 10 °C – 50 °C

- Durée du test: 10⁵ cycles par condition

Principales conclusions :

- Transition frontière/mixte: S = 0,003

- Transition mixte/hydrodynamique: S = 0,08

- Sensibilité à la température: augmentation du frottement de 15% par 10 °C

- Effets de pression: Minimal au-dessus de 4 bars

Paramètres Stribeck :

- Friction aux limites: \( \mu_b = 0,45 \)

- Régime mixte: \( \mu = 0,12 \times S^{-0,3} + 0,08 \)

- Hydrodynamique: \( \mu = 0,02 \times S + 0,015 \)

Comment optimiser la conception des joints à l'aide de l'analyse Stribeck ?

L'analyse Stribeck permet d'optimiser les joints en fonction des conditions d'utilisation et des exigences de performance spécifiques. 🎯

Optimisez la conception des joints à l'aide de l'analyse Stribeck en sélectionnant des matériaux et des géométries qui favorisent les régimes de frottement souhaités, en concevant des textures de surface qui améliorent la lubrification, en choisissant des configurations de joints qui minimisent la pression de contact et en mettant en œuvre des stratégies de lubrification qui font évoluer le fonctionnement vers des conditions hydrodynamiques.

Stratégie de sélection des matériaux

Matériaux à faible friction :

- Composés de PTFE: Excellentes propriétés de lubrification aux limites

- Polyuréthane: Bonnes caractéristiques de lubrification mixte

- Élastomères spécialisés: Propriétés de surface modifiées

- Joints composites: Plusieurs matériaux optimisés pour différents régimes

Options de traitement de surface :

- Revêtements en fluoropolymère: Réduire les frictions aux frontières

- Traitements au plasma: Modifier l'énergie de surface

- Micro-texture: Créer des réservoirs de lubrification

- Modifications chimiques: Modifier les propriétés tribologiques

Optimisation géométrique

Réduction de la pression de contact :

- Zones de contact plus largesRépartir la charge sur une plus grande surface

- Profils de joints optimisés: Réduire les concentrations de contraintes

- Équilibrage de la pression: Réduire au minimum les forces de contact nettes

- Engagement progressif: Application progressive de la charge

Amélioration de la lubrification :

- Micro-rainures: Lubrifiant de canal vers la zone de contact

- Texturation de surface: Créer une portance hydrodynamique

- Conception du réservoir: Stocker le lubrifiant pour les conditions limites

- Optimisation des flux: Améliorer la circulation du lubrifiant

Stratégies de conception par régime de fonctionnement

| Régime cible | Approche conceptuelle | Caractéristiques principales | Applications |

|---|---|---|---|

| Frontière | Matériaux à faible frottement | PTFE, traitements de surface | Positionnement à faible vitesse |

| Mixte | Géométrie optimisée | Pression de contact réduite | Automatisation générale |

| Hydrodynamique | Lubrification améliorée | Texturation de surface, rainures | Fonctionnement à grande vitesse |

Technologies avancées d'étanchéité

Joints multi-matériaux :

- Construction composite: Différents matériaux pour différentes fonctions

- Propriétés graduées: Caractéristiques variables selon le joint

- Modèles hybrides: Combiner des éléments en élastomère et en PTFE

- À gradient fonctionnel: Propriétés optimisées par emplacement

Systèmes d'étanchéité adaptatifs :

- Géométrie variable: S'adapter aux conditions d'exploitation

- Lubrification active: Distribution contrôlée du lubrifiant

- Matériaux intelligentsRéagir aux changements environnementaux

- Capteurs intégrés: Surveillez les frottements en temps réel

Solutions optimisées Stribeck de Bepto

Chez Bepto Pneumatics, nous utilisons l'analyse Stribeck pour développer des solutions d'étanchéité spécifiques à chaque application :

Processus de conception :

- Analyse des conditions de fonctionnement: Mettre en correspondance les exigences des clients avec les régimes Stribeck

- Sélection des matériaux: Choisissez les matériaux optimaux pour les régimes cibles.

- Optimisation géométrique: Conception pour obtenir les caractéristiques de frottement souhaitées

- Validation des tests: Vérifier les performances sur toute la plage de fonctionnement

Résultats de performance :

- Réduction du frottement: amélioration de 60 à 80% dans les régimes cibles

- Précision du positionnement: ±0,1 mm réalisable dans des systèmes optimisés

- Prolongation de la durée de vie des joints: amélioration de 3 à 5 fois grâce à une réduction de l'usure

- Stabilité du contrôle: Une friction prévisible permet un meilleur contrôle

Stratégie de mise en œuvre pour l'application de David

Phase 1 : Améliorations immédiates (semaines 1 et 2)

- Amélioration du matériau du joint: Joints revêtus de PTFE pour un faible frottement

- Amélioration de la lubrification: Application de graisse spéciale pour joints

- Optimisation des paramètres de fonctionnement: Ajuster les vitesses pour éviter un régime mixte

- Mise au point du système de contrôle: Compenser les caractéristiques de frottement connues

Phase 2 : Optimisation de la conception (mois 1-2)

- Développement de scellés sur mesure: Conception de joints spécifiques à l'application

- Traitements de surface: Revêtements à faible frottement sur les alésages de cylindres

- Modifications géométriques: Optimiser la géométrie de contact du joint

- Système de lubrification: Lubrification intégrée

Phase 3 : Solutions avancées (mois 3 à 6)

- Système d'étanchéité intelligent: Contrôle adaptatif du frottement

- Contrôle en temps réel: Retour d'information par frottement pour l'optimisation du contrôle

- Maintenance prédictive: Surveillance de l'état des joints

- Amélioration continue: Optimisation continue basée sur les données de performance

Résultats et amélioration des performances

Résultats de la mise en œuvre par David :

- Précision du positionnement: Amélioration de ±3 mm à ±0,2 mm

- Consistance de friction: réduction de 85% de la variation de frottement

- Force de rupture: Réduit de 650 N à 180 N

- Amélioration de la qualité: Taux de défauts réduit de 8% à 0,3%

- Durée du cycle: 25% plus rapide grâce à un mouvement plus fluide

Analyse coûts-bénéfices

Coûts de mise en œuvre :

- Amélioration des joints: $12,000

- Traitements de surface: $8,000

- Modifications du système de contrôle: $15,000

- Test et validation: $5,000

- Investissement total: $40,000

Avantages annuels :

- Amélioration de la qualité: $180 000 (réduction des défauts)

- Augmentation de la productivité: $45 000 (cycles plus rapides)

- Réduction de la maintenance: $18 000 (durée de vie prolongée du joint)

- Économies d'énergie: $8 000 (friction réduite)

- Avantage annuel total: $251,000

Analyse du retour sur investissement :

- Délai de récupération: 1,9 mois

- VAN à 10 ans: $2,1 millions

- Taux de rendement interne: 485%

Surveillance et amélioration continue

Suivi des performances :

- Surveillance du frottement: Mesure continue du frottement des joints

- Précision du positionnement: Contrôle statistique du processus de positionnement

- Évaluation de l'usureÉvaluation régulière de l'état des joints

- Tendance des performances: Opportunités d'optimisation à long terme

Possibilités d'optimisation :

- Ajustements saisonniers: Tenir compte des effets de la température et de l'humidité

- Optimisation de la charge: S'adapter aux différentes exigences de production

- Mises à niveau technologiques: Mettre en œuvre de nouvelles technologies d'étanchéité

- Meilleures pratiques: Partager des techniques d'optimisation efficaces

La clé d'une optimisation réussie basée sur le principe de Stribeck réside dans la compréhension du fait que la friction n'est pas une propriété fixe, mais une caractéristique du système qui peut être modifiée et contrôlée grâce à une conception appropriée des joints et à une gestion adéquate des conditions de fonctionnement. 💪

FAQ sur les courbes Stribeck et le frottement des joints pneumatiques

Quelle est la plage de paramètres Stribeck typique pour les joints de vérins pneumatiques ?

Les joints des vérins pneumatiques fonctionnent généralement avec des paramètres Stribeck compris entre 0,001 et 0,1, couvrant les régimes de lubrification limite et mixte. La lubrification hydrodynamique pure (S > 0,1) est rare dans les systèmes pneumatiques en raison d'une lubrification limitée et de vitesses relativement faibles.

Comment le matériau du joint influe-t-il sur la forme de la courbe de Stribeck ?

Différents matériaux d'étanchéité produisent des courbes de Stribeck nettement différentes : les joints en PTFE présentent des transitions nettes et un faible frottement limite (μ = 0,1-0,3), tandis que les joints en élastomère présentent des transitions progressives et un frottement limite plus élevé (μ = 0,3-0,7). La largeur de la zone de lubrification mixte varie également de manière significative d'un matériau à l'autre.

Peut-on modifier le régime de fonctionnement d'un joint grâce à des changements de conception ?

Oui, le régime de fonctionnement du joint peut être modifié de plusieurs façons : la réduction de la pression de contact favorise les conditions hydrodynamiques, l'amélioration de la lubrification augmente le paramètre de Stribeck et la texturation de la surface peut améliorer la formation du film fluide. Cependant, les contraintes fondamentales de vitesse et de pression de l'application limitent la plage réalisable.

Pourquoi les systèmes pneumatiques parviennent-ils rarement à une véritable lubrification hydrodynamique ?

Les systèmes pneumatiques manquent généralement de lubrification suffisante (seulement de l'humidité et une quantité minimale de graisse d'étanchéité), fonctionnent à des vitesses modérées et ont des pressions de contact relativement élevées, ce qui maintient les paramètres de Stribeck en dessous de 0,1. Une véritable lubrification hydrodynamique nécessite un approvisionnement continu en lubrifiant et des rapports vitesse/pression plus élevés.

Comment les vérins sans tige se comparent-ils aux vérins à tige en termes de comportement Stribeck ?

Les vérins sans tige comportent souvent davantage d'éléments d'étanchéité, mais peuvent être conçus avec des géométries d'étanchéité optimisées et un meilleur accès à la lubrification. Ils peuvent présenter des caractéristiques Stribeck légèrement différentes en raison de modèles de charge d'étanchéité différents, mais les régimes de frottement fondamentaux restent les mêmes. Le principal avantage réside dans la flexibilité de conception pour l'optimisation du frottement.

-

Comprendre les mécanismes du phénomène de glissement saccadé (mouvement saccadé) et comment il perturbe le contrôle de précision. ↩

-

Explorez les principes fondamentaux de la courbe de Stribeck afin de mieux prédire les régimes de frottement. ↩

-

Découvrez la tribologie, la science qui étudie les interactions entre des surfaces en mouvement relatif, notamment le frottement, l'usure et la lubrification. ↩

-

Passe en revue la définition technique de la viscosité dynamique et son rôle dans le calcul du paramètre de Stribeck. ↩

-

Découvrez comment la faible énergie de surface de matériaux tels que le PTFE réduit l'adhérence et le frottement. ↩