A tengeri környezetben a szabványos pneumatikus hengerek hónapokon belül tönkremennek, így a hajóüzemeltetők költséges sürgősségi javításokkal, veszélyes berendezések meghibásodásával és hosszabb állásidővel szembesülnek olyan távoli helyeken, ahol lehetetlen pótalkatrészeket beszerezni. A sós permet, a szélsőséges hőmérsékleti viszonyok és az állandó nedvesség tökéletes vihart teremt a gyors korrózióhoz, amely akkor veszélyezteti a kritikus fontosságú hajórendszereket, amikor a legnagyobb szükség van rájuk.

A megfelelő korrózióálló palackok kiválasztása tengeri alkalmazásokhoz 316-os rozsdamentes acélszerkezetet, speciális bevonatokat, továbbfejlesztett tömítési rendszereket és tengeri minőségű rögzítő hardvereket igényel, amelyek ellenállnak a sós víznek való kitettségnek, a hőmérséklet-változásnak és a rezgésnek, miközben 5-10 évig megbízhatóan működnek a zord tengeri körülmények között.

Éppen a múlt héten kaptam egy sürgős hívást Martinez kapitánytól, akinek a halászhajó fedélzeti daru hengerei 200 mérföldre a nyílt tengeren meghibásodtak, és a legénységét arra kényszerítette, hogy kézzel kezelje az 500 fontos hálókat a veszélyes tengeren. A szabványos hengerek mindössze 18 hónap alatt korrodálódtak el, ami olyan biztonsági kockázatot jelentett, amelyet megfelelő tengeri felszereléssel meg lehetett volna előzni. ⚓

Tartalomjegyzék

- Mitől olyan pusztító a tengeri környezet a szabványos palackok számára?

- Mely anyagok és bevonatok biztosítják a legjobb korrózióvédelmet?

- Hogyan méretezzük és konfiguráljuk a hengereket tengeri alkalmazásokhoz?

- Milyen karbantartási gyakorlatok hosszabbítják meg a tengeri hengerek élettartamát?

Mitől olyan pusztító a tengeri környezet a szabványos palackok számára?

A tengeri környezet több olyan korróziós tényezőt egyesít, amelyek gyorsan tönkreteszik a hagyományos pneumatikus berendezéseket.

A tengeri környezet felgyorsítja a korróziót a kloridokat tartalmazó sós permet, a 80% feletti állandó páratartalom, a fagyasztástól 120 °F-ig tartó hőmérséklet-ingadozás, az UV-sugárzás, a hullámzásból eredő rezgés és a vízkeverés miatt. galvánkorrózió1 különböző fémekből, ami a tipikus ipari környezetnél 10-20-szor agresszívebb körülményeket teremt.

Elsődleges korróziós mechanizmusok

Sós permet és klorid támadás

- Nátrium-klorid koncentráció 35 000 ppm-ig a tengervízben

- Aeroszol penetráció a legapróbb résekbe és résekbe

- Gyorsított lyukadás szabadon lévő fémfelületeken

- Repedéskorrózió2 menetes csatlakozásokban és tömítésekben

Környezeti stressztényezők

- Állandó páratartalom megakadályozza a védőoxid-képződést

- Hőmérsékleti ciklikusság hőterhelést és kondenzációt okoz

- UV-expozíció lebontja a tömítéseket és a védőbevonatokat

- Mechanikai rezgés felgyorsítja a fáradást és a kopást

Galvanikus korróziós kockázatok

Amikor különböző fémek érintkeznek sós vízben:

- Alumínium alkatrészek anódossá válnak és gyorsan korrodálódnak

- Acél kötőelemek alumínium házakban galvanikus cellákat hoznak létre

- Rozsdamentes acél fajták jelentősen eltérnek a korrózióállóságban

- Védőbevonatok el kell különítenie az eltérő fémeket

Hibamód-elemzés

| Komponens | Normál környezet Élet | Tengeri környezet Élet | Elsődleges meghibásodási mód |

|---|---|---|---|

| Szénacél test | 10+ év | 6-18 hónap | Egyenletes korrózió |

| Alumínium alkatrészek | 15+ év | 3-12 hónap | Pitting korrózió |

| Szabványos tömítések | 5+ év | 6-24 hónap | Só kristályosodása |

| Horganyzott hardver | 8+ év | 2-6 hónap | Galvanikus korrózió |

Valós világbeli következmények

A tengeri hengerek meghibásodásai a következőket eredményezik:

- Biztonsági kockázatok a berendezés meghibásodásából

- Sürgősségi javítások a tengeren, korlátozott erőforrásokkal

- Meghosszabbított állásidő alkatrészekre várakozás távoli kikötőkben

- Cascade hibák a függő rendszerekre gyakorolt hatás

Mely anyagok és bevonatok biztosítják a legjobb korrózióvédelmet?

Az anyagválasztás kritikus fontosságú a tengeri hengerek hosszú élettartama és megbízhatósága szempontjából.

A tengeri minőségű palackok 316L rozsdamentes acélszerkezetet, speciális tengeri bevonatokat, például epoxi vagy poliuretán bevonatot, Viton vagy EPDM tömítéseket és passzivált rozsdamentes hardvert igényelnek, az anyagválasztás pedig az adott expozíciós szintek alapján történik, a fröccsenő zónától a teljesen víz alá merülő alkalmazásokig.

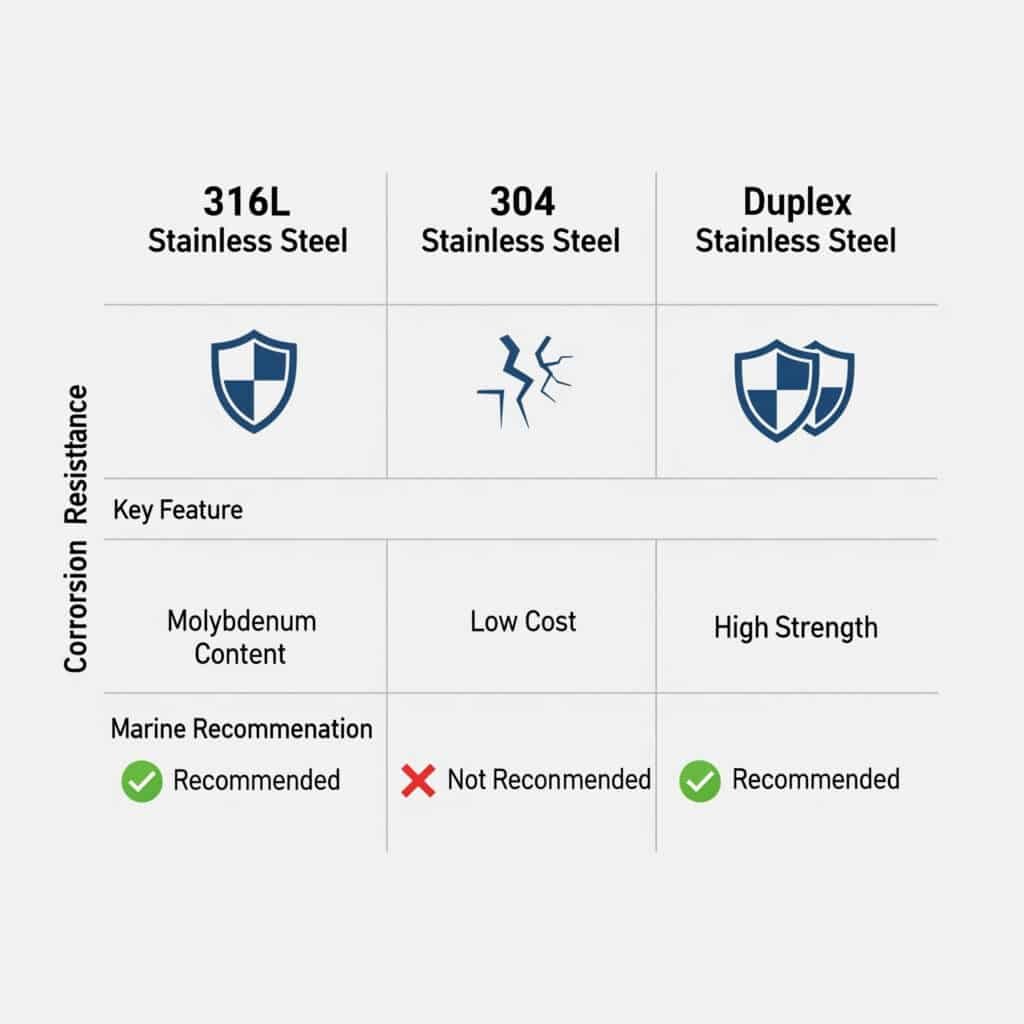

Rozsdamentes acélfajták tengeri felhasználásra

316L rozsdamentes acél (ajánlott)

- Molibdéntartalom kiváló kloridállóságot biztosít

- Alacsony szén-dioxid-kibocsátás megakadályozza a karbidkiválás3

- Pitting ellenállás egyenértékszám (PREN)4 25-26

- Bizonyított teljesítmény tengeri alkalmazásokban világszerte

304 rozsdamentes acél (nem ajánlott)

- Alacsonyabb korrózióállóság kloridos környezetben

- Lyukadásérzékenység sós víznek való kitettség esetén

- Költségmegtakarítás nem indokolják a csökkentett megbízhatóságot

- Csak elfogadható védett belső alkalmazásokhoz

Duplex rozsdamentes acélok (prémium opció)

- Kiemelkedő szilárdság és korrózióállóság

- 2205 fokozat 35+ PREN-t kínál

- Magasabb költség kritikus alkalmazásokhoz indokolt

- Kiváló fáradási ellenállás ciklikus terhelés alatt

Védőbevonat rendszerek

Tengeri minőségű epoxi bevonatok

- Barrier védelem a sós permet ellen

- Kémiai ellenállás tisztítószerekhez

- Vastagságtartomány 5-15 mils az optimális védelem érdekében

- Színkódolás a rendszer azonosításához rendelkezésre álló

Poliuretán fedőrétegek

- UV-ellenállás megakadályozza a bevonat degradációját

- Kopásállóság a nagy kopásveszélyű területekhez

- Fényvisszatartás fenntartja a megjelenést

- Könnyű karbantartás standard tisztítással

Emlékszel Martinez kapitányra? Hengerének meghibásodása után 316L rozsdamentes acél rúd nélküli hengereket szállítottunk tengeri epoxi bevonattal az új darurendszeréhez. Tizennyolc hónappal később még mindig hibátlanul működnek a zord észak-atlanti környezetben, és miután látta a megbízhatóság javulását, egész flottáját utólagosan felszerelte a mi tengeri minőségű hengerünkkel. 🌊

Tömítési rendszer követelményei

Fluorelasztomer (Viton) tömítések

- Kémiai ellenállás sós víz és tisztítószerek

- Hőmérséklet-tartomány -20°F és 400°F között

- Alacsony tömörítési készlet idővel megőrzi a tömítettséget

- Ózonállóság megakadályozza az UV lebomlást

EPDM alternatíva

- Alacsonyabb költség mint a Viton

- Jó sós vízzel szembeni ellenállás

- Hőmérsékleti korlátozások a fluorelasztomerekhez képest

- Alkalmas mérsékelt expozíciós alkalmazások

Hogyan méretezzük és konfiguráljuk a hengereket tengeri alkalmazásokhoz?

A tengeri alkalmazások különleges figyelmet igényelnek a méretezés és a szerelési konfigurációk tekintetében.

A tengeri palackok méretezésénél figyelembe kell venni a korrózió figyelembevételét, a vészhelyzetekre vonatkozó biztonsági tényezőket, a rezgésállóságot, a karbantartáshoz való hozzáférést és a hajórendszerekbe való integrációt, miközben megfelelnek a hajóosztályozó társaság követelményeinek és a tengeri biztonsági előírásoknak.

Tenger-specifikus méretezési tényezők

Biztonsági tényezővel kapcsolatos megfontolások

- Magasabb biztonsági tényezők (2,5-3,0x) kritikus rendszerek esetében

- Vészhelyzeti működés képesség áramkimaradás alatt

- Redundancia tervezés az alapvető funkciókhoz

- Hibabiztos pozicionálás rendszerhiba esetén

Környezeti terhelési tényezők

- Hullámterhelés dinamikus erőket ad a statikus terhekhez

- Jég felhalmozódása növeli a súlyt és a súrlódást

- Szélterhelés érinti a kitett berendezéseket

- Hőtágulás a hőmérséklet ciklikusságától

Szerelési és telepítési követelmények

Rázkódásálló szerelés

- Rugalmas szerelési rendszerek elnyeli az edény mozgását

- Sokkszigetelés megakadályozza az ütés okozta sérüléseket

- Több rögzítési pont terhek elosztása

- Karbantartási célú hozzáférés zárt térben

Vízelvezetés és szellőzés

- Vízelvezető lyukak megakadályozza a víz felgyülemlését

- Szellőzési utak engedje el a nedvességet

- Lejtős felületek hatékonyan elvezeti a vizet

- Lezárt kábelbevezetések megakadályozza a víz bejutását

A besorolási társaság követelményei

Közös tengeri szabványok

- ABS (American Bureau of Shipping)5 követelmények

- DNV GL tanúsítási szabványok

- Lloyd's Register jóváhagyási folyamatok

- Parti őrség kereskedelmi hajókra vonatkozó megfelelés

Dokumentációs követelmények

- Anyagbizonyítványok minden komponens esetében

- Nyomásvizsgálat dokumentáció

- Telepítési eljárások és karbantartási ütemtervek

- Pótalkatrészek ajánlások és elérhetőség

Nemrégiben együtt dolgoztam Sarah-val, egy tengerészmérnökkel, aki egy új tengeri ellátóhajót tervezett Louisianában. A fedélzeti felszereléséhez olyan palackokra volt szükség, amelyek -20°F és 120°F közötti hőmérsékleten is képesek működni, miközben ellenállnak az állandó sós permetnek. Egyedi 316L rozsdamentes, rúd nélküli palackokat terveztünk, beépített fűtőelemekkel és továbbfejlesztett vízelvezető rendszerrel. Az ABS tanúsítvánnyal rendelkező konstrukció két éve hibátlanul működik a flotta több hajóján. 🚢

Milyen karbantartási gyakorlatok hosszabbítják meg a tengeri hengerek élettartamát?

A megfelelő karbantartás elengedhetetlen a tengeri hengerek élettartamának maximalizálásához.

A hatékony tengeri hengerek karbantartása magában foglalja a rendszeres édesvízi öblítést, a védőbevonat ellenőrzését és javítását, a tömítések ütemezett időközönkénti cseréjét, a kenést tengeri minőségű termékekkel, valamint a teljesítmény nyomon követését és a karbantartási igények előrejelzését szolgáló átfogó dokumentációt.

Megelőző karbantartási ütemterv

Napi műveletek

- Szemrevételezéses ellenőrzés nyilvánvaló sérülések vagy szivárgások esetén

- Működési tesztelés kritikus rendszerek

- Sós permet eltávolítása édesvizes öblítéssel

- Kenési pont igény szerinti szolgáltatás

Heti karbantartás

- Részletes ellenőrzés tömítések és szerelvények

- A bevonat állapota értékelés

- Szerelési hardverek nyomatékellenőrzés

- Teljesítménytesztelés terhelés alatt

Havi szolgáltatás

- Átfogó tisztítás tengerbiztonságos oldószerekkel

- Pecsét állapota részletes értékelés

- Nyomásvizsgálat az integritás ellenőrzése

- Dokumentáció frissítése a karbantartási naplókban

Tisztítási és védelmi eljárások

Édesvízi öblítés

- Napi öblítés eltávolítja a sólerakódásokat

- Nyomásos mosás súlyos szennyeződés esetén

- Szárítási eljárások megakadályozza a megrekedt nedvességet

- Védőbevonat alkalmazás tisztítás után

Korróziógátló alkalmazása

- Tengeri minőségű inhibitorok szabadon álló felületekhez

- Penetráló olajok menetes csatlakozásokhoz

- Barrier bevonatok ideiglenes védelemre

- Áldozati anódok adott esetben

Gyakori problémák elhárítása

Korai figyelmeztető jelek

- Megnövelt üzemi nyomás a tömítés kopását jelzi

- Szabálytalan mozgás szennyeződésre utal

- Látható korrózió azonnali figyelmet igényel

- Szokatlan zaj a csapágyak kopását jelezheti

Vészhelyzeti javítási eljárások

- Ideiglenes lezárás a tengeren végzett javítások módszerei

- Bypass eljárások nem kritikus rendszerek esetében

- Alkatrész-készlet gyakori hibamódok esetén

- Part menti támogatás kommunikációs protokollok

Hosszú távú teljesítmény-optimalizálás

Teljesítménykövetés

- Ciklusszámlálás a kopás előrejelzéséhez

- Nyomásfigyelés a hatékonysági trendek tekintetében

- Hőmérséklet naplózás termikus ciklikus analízishez

- Hibaelemzés a folyamatos fejlesztés érdekében

Frissítési lehetőségek

- Tömítés technológia fejlesztések

- Bevonórendszer frissítések

- Monitoring rendszer integráció

- Előrejelző karbantartás végrehajtás

Következtetés

A megfelelő tengeri minőségű palackok kiválasztásához és karbantartásához meg kell érteni a tengeri környezet egyedi kihívásait, és átfogó stratégiákat kell alkalmazni az anyagválasztás, a telepítés és a karbantartás terén, hogy megbízhatóan működjenek a zord sós vízben.

GYIK a tengeri hengerek alkalmazásáról

K: Mekkora a megfelelően specifikált tengeri hengerek várható élettartama?

A 316L rozsdamentes acélból készült, tengeri minőségű palackok megfelelő karbantartás mellett általában 5-10 év élettartamot érnek el sósvízi környezetben, szemben a szabványos ipari palackok 6-18 hónapos élettartamával.

K: A szabványos palackokat fel lehet-e fejleszteni vagy védeni tengeri használatra?

Bár a bevonatok és a fokozott karbantartás révén lehetséges némi védelem, a költségek és a megbízhatósági kockázatok miatt a kritikus alkalmazások esetében általában gazdaságosabbak a célzottan gyártott tengeri palackok.

K: Mi a költségkülönbség a normál és a tengeri minőségű palackok között?

A tengerészeti minőségű hengerek általában 2-3-szor annyiba kerülnek, mint a hagyományos egységek, de ez a felár gyorsan megtérül a csökkentett karbantartás, a hosszabb élettartam és az elkerült sürgősségi javítások révén.

K: Hogyan előzhetem meg a galvánkorróziót vegyes fémekből álló berendezésekben?

Használjon szigetelő tömítéseket, kompatibilis kötőelemeket, védőbevonatokat és áldozati anódokat, miközben biztosítja a megfelelő elektromos szigetelést a szerelési rendszerben lévő eltérő fémek között.

K: Milyen pótalkatrészeket kell készleteznem a tengeri hengerek karbantartásához?

Fenntartja a tömítéskészleteket, a közös szerelvényeket, a szerelési hardvereket, a javító bevonatanyagokat és a teljes palackokat a kritikus alkalmazásokhoz, a felhasználási arányokon és az Ön működési területeinek ellátási logisztikáján alapuló mennyiségekkel.

-

Ismerje meg ezt az elektrokémiai folyamatot, amelyben egy fém egy másik fémmel érintkezve, elektrolit jelenlétében előnyösen korrodálódik. ↩

-

Értse meg, hogy a korróziónak ez a lokalizált formája hogyan jelentkezik zárt terekben, ahol a környező folyadékhoz való hozzáférés korlátozott. ↩

-

Értse meg ezt a metallurgiai jelenséget, és hogy az alacsony széntartalmú ("L" minőségű) rozsdamentes acélok miért elengedhetetlenek a hegesztés utáni korrózióállóság szempontjából. ↩

-

Fedezze fel, hogyan számítják ki a PREN-értéket a rozsdamentes acélötvözetek helyi lyukkorrózióval szembeni ellenállásának előrejelzésére. ↩

-

Fedezze fel az ABS, a vezető tengeri hajóosztályozó társaság szerepét a tengeri biztonság és kiválóság szabványainak meghatározásában. ↩