Bevezetés

A prémium FKM tömítések idő előtt meghibásodnak, és nem tudja, miért. 🔍 A tömítések duzzadtnak, puhának tűnnek, és hónapok alatt elveszítik tömítőerejüket, ahelyett, hogy évekig tartanának. A hibás nem a tömítések, hanem a kémiai összeférhetetlenség a fluorelasztomer1 tömítések és a pneumatikus rendszer kenésére szolgáló szintetikus kompresszorolaj.

Az FKM (fluorelasztomer) duzzadási aránya a szintetikus kompresszorolajokban az olaj kémiai összetételétől függően jelentősen eltérő lehet, az alábbiak szerint: polialfaolefin (PAO)2 olajok, amelyek 2-8% térfogatnövekedést okoznak (elfogadható), polialkilénglikol (PAG) olajok, amelyek 8-15% térfogatnövekedést okoznak (határérték), és bizonyos észter alapú szintetikus olajok, amelyek 15-30% térfogatnövekedést okoznak (elfogadhatatlan), ami tönkreteszi a tömítés geometriáját és tömítési erejét. Anyagkompatibilitási vizsgálat ASTM D4713 elengedhetetlen az FKM tömítések olajjal kenhető pneumatikus rendszerekben történő alkalmazása előtt, mivel a túlzott duzzadás a tömítés extrudálódását, csökkentett tömörítést és idő előtti meghibásodást okoz, függetlenül a tömítés minőségétől.

A múlt hónapban aggasztó hívást kaptam Davidtől, egy michigani autóalkatrész-gyártó megbízhatósági mérnökétől. Üzeme nemrégiben új szintetikus kompresszorolajra váltott az energiahatékonyság javítása és a karbantartási intervallumok meghosszabbítása érdekében. Hat hónapon belül a pneumatikus rúd nélküli hengerekben található FKM tömítések tízszerese a normális aránynak megfelelően kezdtek meghibásodni. A tömítések nem kopottak el, hanem annyira megduzzadtak, hogy elvesztették tömítőképességüket és kiömlöttek a hornyaikból. Kipróbáltuk az új olajat a tömítőanyagainkkal, és 18-22% térfogat-duzzadást tapasztaltunk, ami messze meghaladta a megbízható tömítéshez szükséges 10% maximális értéket. Átalakítottuk a rendszerét hidrogénezett nitril (HNBR) tömítésekkel, amelyek kompatibilisek az olaj kémiai összetételével, és most már visszatért a normális 3-5 éves tömítésélettartamhoz.

Tartalomjegyzék

- Miért duzzad az FKM szintetikus olajokban, és mi tekinthető elfogadhatónak?

- Mely szintetikus olajok okozzák a legnagyobb FKM-duzzanatot?

- Hogyan lehet tesztelni az anyagok kompatibilitását a rendszer meghibásodása előtt?

- Mely alternatív tömítőanyagok működnek jobban problémás olajok esetén?

Miért duzzad az FKM szintetikus olajokban, és mi tekinthető elfogadhatónak?

A tömítésduzzanat nem mindig rossz, de a túlzott mértékű tömítésduzzanat rontja a teljesítményt. 📊

Az FKM duzzadás akkor következik be, amikor a szintetikus olajmolekulák behatolnak a polimer mátrixba, szétválasztva a polimer láncokat és növelve az anyag térfogatát. A 2-10% kontrollált duzzadása elfogadható, és valójában javíthatja a tömítést az érintkezési nyomás fenntartásával, de a 15%-t meghaladó duzzadás méretbeli torzulást, csökkent keménységet (20-30 A part4 veszteség), csökkent tömörítési készlet5 ellenállás és a potenciális tömítés extrudálása a hornyokból. A duzzadási arány függ az FKM fluortartalmától (magasabb fluortartalom = jobb ellenállás), az olaj polaritásától (a poláros olajok nagyobb duzzadást okoznak), a hőmérséklettől (minden 10 °C-os emelkedés megduplázza a penetrációs arányt) és az expozíciós időtől (az egyensúly 72-168 óra alatt érhető el üzemi hőmérsékleten).

A duzzadás mechanizmusa

Molekuláris szinten az elasztomerek hosszú polimer láncok hálózata, amelyeket keresztkötések tartanak össze. Olaj hatására a kis olajmolekulák behatolhatnak a polimer láncok közé. Ha az olaj kémiailag hasonló a polimerhez (kompatibilis), akkor minimális behatolás történik. Ha az olaj kémiailag eltérő, de oldódik a polimer mátrixban, akkor jelentős duzzadás következik be.

Az FKM (fluorelasztomer) polimerek fluoratomokat tartalmaznak, amelyek ellenállóvá teszik őket a legtöbb kőolajjal szemben. Azonban a különböző kémiai szerkezetű szintetikus olajok eltérő módon reagálhatnak a fluorozott polimer gerinccel.

Elfogadható és problémás hullámtartományok

| Hangerő-növekedés % | Keménységváltozás | Teljesítmény hatása | A tömítés megbízhatósága | Szükséges intézkedés |

|---|---|---|---|---|

| 0-5% | 0-5 Shore A | Minimális, javíthatja a tömítést | Kiváló | Nincs – ideális kompatibilitás |

| 5-10% | 5-10 Shore A | Enyhe méretváltozás | Jó | Szolgáltatás közbeni figyelés |

| 10-15% | 10-20 Shore A | Észrevehető lágyulás | Marginal | Alternatív anyagok mérlegelése |

| 15-25% | 20-30 Shore A | Jelentős torzítás | Szegény | A tömítés anyagát azonnal cserélje ki |

| >25% | >30 Shore A | Súlyos romlás | Elfogadhatatlan | Teljes összeférhetetlenség |

Hőmérséklet-gyorsulás

A duzzadási arányok a hőmérséklet emelkedésével exponenciálisan nőnek. Egy 23 °C-on 8% duzzadást mutató tömítés ugyanabban az olajban 80 °C-on 15-18% duzzadást mutathat. Ezért a kompatibilitási vizsgálatokat nem csak szobahőmérsékleten, hanem a tényleges üzemi hőmérsékleten is el kell végezni.

A hőmérséklet hatása a duzzadási sebességre:

- 23 °C (szobahőmérséklet): Alapszintű duzzadási arány

- 40 °C: 1,5–2-szeres alapérték

- 60 °C: 2,5–3-szoros alapérték

- 80 °C: 4-5-szöröse az alapértéknek

- 100 °C: 6-8-szoros alapérték

Valós világbeli következmények

A Bepto-nál több száz meghibásodott tömítést elemeztünk olajjal kenhető pneumatikus rendszerekből. A túlzott duzzanat előre jelezhető meghibásodási módokat eredményez:

Pecsét extrudálás: A megduzzadt tömítések túl nagyok lesznek a hornyaikhoz képest, és kinyomódnak a hézagokba, ami szakadást és gyors meghibásodást okoz.

Kompresszióvesztés: Ahogy a tömítések megduzzadnak és megpuhulnak, elveszítik a tömítőfelületekhez való érintkezési nyomás fenntartásához szükséges nyomóerőt.

Állandó szett: A megduzzadt tömítések tartós deformációt szenvednek, és az olajhatás megszűnése után sem térnek vissza eredeti méretükre.

Gyorsított kopás: A lágyított tömítőanyag kopásnak van kitéve, ami 60-80%-vel csökkenti az élettartamot.

Mely szintetikus olajok okozzák a legnagyobb FKM-duzzanatot?

Nem minden szintetikus olaj egyforma, ami az FKM-kompatibilitást illeti. 🧪

A polialfaolefin (PAO) szintetikus olajok minimális FKM-duzzadást okoznak (jellemzően 2-6%), mivel szénhidrogénszerkezetük hasonló az ásványi olajokéhoz, ezért ezek a legbiztonságosabb választás FKM-tömítésekhez. A polialkilénglikol (PAG) olajok mérsékelt duzzadást okoznak (8-15%), ezért gondos tesztelést igényelnek. Az észter alapú szintetikus olajok, beleértve a diésztereket, a poliol-észtereket és a foszfát-észtereket, súlyos FKM-duzzadást okoznak (15-35%), és általában nem kompatibilisek. A poláris vegyületeket tartalmazó olajadalék-csomagok a bázisolaj hatása mellett további 3-8%-vel növelhetik a duzzadást, ezért elengedhetetlen a teljes összetételű olajjal végzett tényleges kompatibilitási tesztelés.

Szintetikus olajok kémiai összehasonlítása

| Olaj típus | Kémiai szerkezet | Tipikus FKM duzzadás 100 °C-on | Kompatibilitási értékelés | Gyakori alkalmazások |

|---|---|---|---|---|

| Ásványi olaj | Kőolajszármazékok | 2-5% | Kiváló | Általános ipari |

| PAO (polialfaolefin) | Szintetikus szénhidrogének | 3-7% | Kiváló | Nagy teljesítményű kompresszorok |

| PAG (polialkilénglikol) | Éterkapcsolt glikolok | 10-18% | Közepes-gyenge | Hűtés, egyes kompresszorok |

| Diészter | Szerves észterek | 18-28% | Szegény | Légiközlekedés, magas hőmérsékletű alkalmazások |

| Poliol-észter | Komplex észterek | 20-35% | Nagyon rossz | Turbinaolajok, hűtés |

| Szilikon | Polisziloxánok | 5-12% | Jó-Közepes | Élelmiszeripari minőség, extrém hőmérsékletek |

| Foszfát-észter | Organofoszfátok | 25-40% | Elfogadhatatlan | Tűzálló hidraulika |

Miért működnek a PAO olajok a legjobban?

A PAO szintetikus olajokat alfa-olefinek (etilénszármazékok) nagyobb szénhidrogénmolekulákká történő polimerizálásával állítják elő. Az így kapott szerkezet kémiailag hasonló az ásványi olajhoz, csak egyenletesebb és tisztább. Ez a hasonlóság azt jelenti, hogy a PAO olajok az ásványi olajokhoz hasonlóan hatnak az FKM-re, minimális duzzadást okozva.

Rebeccával, egy kaliforniai élelmiszer-feldolgozó üzem gépészmérnökével dolgoztam együtt. Működéséhez szintetikus kompresszorolajokra volt szükség, amelyek kiváló oxidációs stabilitással és hosszabb olajcsere-intervallumokkal rendelkeznek. Eleinte egy poliol-észter szintetikus olajat választott, mert az kiválóan viselkedik magas hőmérsékleten. 8 hónapon belül azonban a pneumatikus rendszerben található FKM tömítések meghibásodtak.

Az olaját standard FKM-keverékekkel teszteltük, és 70 °C-os üzemi hőmérsékleten 24-28% térfogatnövekedést mértünk – ez teljesen összeférhetetlen. Javasoltuk, hogy váltson hasonló teljesítményű, élelmiszeripari minőségű PAO szintetikus olajra. Az olajcsere és a tömítés cseréje után a rendszer több mint 3 éve működik tömítéssel kapcsolatos meghibásodások nélkül.

Az adalékanyag-csomag probléma

Az alapolaj kompatibilitása csak egy része a képletnek. A modern kompresszorolajok 5-15% adalékcsomagokat tartalmaznak, többek között:

- Antioxidánsok: Általában kompatibilis az FKM-mel

- Kopásgátló adalékok: A cink-dialkilditiophosphát (ZDDP) 2-5%-vel növelheti a duzzadást.

- Mosószerek: Kalcium- vagy magnézium-szulfonátok, mérsékelt duzzadási növekedés

- Diszpergálószerek: A poliizobutilén-szukcinimidek jelentősen növelhetik a duzzadást.

- Olvadáspont-csökkentők: Változó kompatibilitás

- Habgátlók: Általában szilikon alapú, minimális hatással

Ezért nem lehet a kompatibilitást kizárólag az alapolaj típusából előre megjósolni – a teljes összetételű olajat is tesztelni kell.

Regionális és márkaváltozatok

Még az azonos általános név alatt forgalmazott olajok (pl. “PAO szintetikus kompresszorolaj”) is eltérő összetételűek lehetnek a különböző gyártók vagy régiók esetében. Az európai, ázsiai és észak-amerikai olajok összetétele gyakran eltér az adalékanyagok kémiai összetételét illetően, hogy megfeleljenek a helyi előírásoknak és teljesítményi szabványoknak.

A Bepto-nál egy kompatibilitási tesztelési adatbázist tartunk fenn, amely több mint 150, világszerte elterjedt kompresszorolajjal rendelkezik a legnagyobb gyártóktól. Amikor az ügyfelek megadják az olaj márkáját és minőségét, gyakran azonnal tudunk kompatibilitási tanácsot adni a tömítőanyagokhoz.

Hogyan lehet tesztelni az anyagok kompatibilitását a rendszer meghibásodása előtt?

A megelőzéshez tesztelés szükséges, nem találgatás. 🔬

Az ASTM D471 szerinti anyagkompatibilitási vizsgálat során a tömítésmintákat a tényleges kompresszorolajba merítik a maximális üzemi hőmérsékleten legalább 70 órán át, majd megmérik a térfogatnövekedést, a keménységváltozást és a szakítószilárdság-megtartást. A professzionális vizsgálat költsége olaj/anyag kombinációnként $200-500, de megakadályozza a $10 000-50 000+ rendszerhibát és leállást. Egyszerű helyszíni tesztelés végezhető úgy, hogy a tartalék tömítéseket 168 órán át melegített olajmintákba merítik, és megmérik a méretváltozásokat, bár a laboratóriumi tesztelés pontosabb és jogilag megalapozottabb eredményeket ad a kritikus alkalmazások esetében.

ASTM D471 szabványos vizsgálati módszer

Az iparági szabványnak megfelelő kompatibilitási teszt a következő protokoll szerint zajlik:

1. Minták előkészítése

- Vágjon szabványosított tesztmintákat a tömítőanyagból

- Mérje meg a kezdeti méreteket, súlyt és keménységet

- Alapvető tulajdonságok rögzítése

2. Merülési tesztelés

- Merítse a mintákat a tesztolajba a maximális üzemi hőmérsékleten.

- Normál időtartam: minimum 70 óra (168 óra ajánlott)

- A teszt során tartsa a hőmérsékletet ±2 °C-on.

3. Merítés utáni mérések

- Távolítsa el a mintákat, törölje le a felületi olajat

- A eltávolítás után 30 percen belül mérje meg

- Rögzítse a térfogatváltozást, súlyváltozást, keménységváltozást

- Opcionális: szakítószilárdság, nyúlásvizsgálat

4. Eredmények értelmezése

- Számítsa ki a térfogatnövekedés százalékát

- A keménység változásának értékelése (Shore A keménységmérő)

- Értékelje a fizikai állapotot (repedés, lágyulás, ragadósság)

Alternatív terepi tesztelés

Azoknak az ügyfeleknek, akik gyors válaszokat szeretnének laboratóriumi költségek nélkül, ezt az egyszerűsített helyszíni tesztet ajánljuk:

Szükséges anyagok:

- 3-5 tartalék tömítés minden tesztelendő anyagból

- Minta a tényleges kompresszorolajból (minimum 500 ml)

- A teszt hőmérsékletét fenntartó hőforrás (sütő, hőmérséklet-szabályozóval ellátott főzőlap)

- Fedeles üvegedények

- Féknyereg vagy mikrométer

- Durométer (Shore A keménységmérő)

Eljárás:

- Mérje meg és jegyezze fel a tömítés kezdeti méreteit és keménységét.

- Merítse a tömítéseket 168 órán (1 héten) át melegített olajba.

- Távolítsa el, törölje szárazra, majd azonnal mérje meg a méreteket és a keménységet.

- Számítsa ki a százalékos változást

Elfogadási kritériumok:

- Hangerőnövekedés <10%: Elfogadható

- Keménységvesztés <10 Shore A: Elfogadható

- Nincs látható repedés, ragadósság vagy súlyos lágyulás

Mikor kell elvégezni a tesztelést?

A rendszertervezés előtt: A tervezési fázisban tesztelje az összes jelölt tömítőanyagot a megadott olajokkal.

Olajcsere után: Ha kompresszorolaj márkát vagy típusát cseréli, akkor is ellenőrizze újra az összeférhetőséget, még akkor is, ha az új olaj “egyenértékű”.”

A tömítések meghibásodása után: Ha megmagyarázhatatlan tömítéshibák lépnek fel, tesztelje a tényleges olajmintákat – az olaj minőségromlása vagy szennyeződése idővel megváltoztathatja a kompatibilitást.

Új beszállító minősítés: Új tömítésgyártók minősítésekor ellenőrizze, hogy anyagaik megfelelnek-e az Ön által használt olajok kompatibilitási követelményeinek.

A Bepto-nál ingyenes kompatibilitási tesztet kínálunk azoknak az ügyfeleknek, akik olajkenéses rendszerekben használják rúd nélküli hengereinket. Küldje el nekünk olajmintáját és az alkalmazás részleteit, mi pedig teszteljük azt tömítőanyagainkkal, és 2 héten belül részletes kompatibilitási jelentést küldünk Önnek.

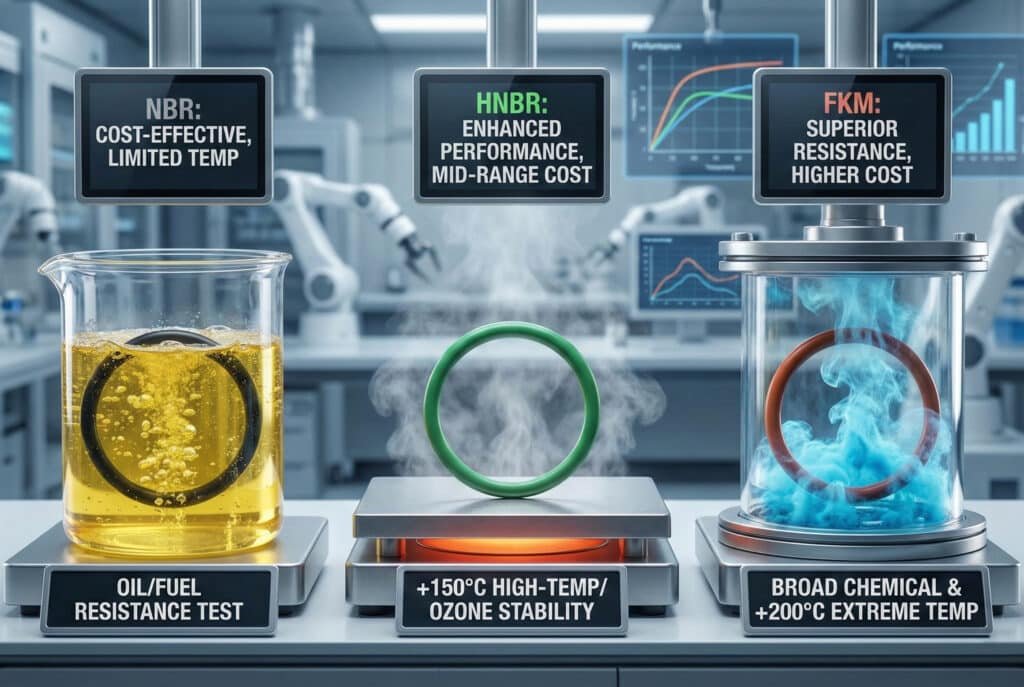

Mely alternatív tömítőanyagok működnek jobban problémás olajok esetén?

Ha az FKM nem kompatibilis, akkor más lehetőségek is rendelkezésre állnak. 🔧

A hidrogénezett nitril (HNBR) kiváló kompatibilitást biztosít a legtöbb szintetikus olajjal, beleértve a PAG-ot és számos észtert, tipikus duzzadási aránya 5-12% széles körű olajkémiai összetételek esetén, ami a legjobb általános célú alternatívává teszi az FKM-hez képest. A perfluorelastomer (FFKM) univerzális kémiai ellenállást biztosít, <3% duzzadási aránnyal gyakorlatilag minden olajban, de 10-15-ször drágább, mint az FKM. A poliuretán tömítések jól működnek PAO-val és ásványi olajokkal (3-8% duzzadási arány), és kiváló kopásállóságot biztosítanak, bár magas hőmérsékleten (<90 °C) korlátozottan használhatók, szemben az FKM 200 °C-os hőmérsékleti besorolásával.

Alternatív anyagok összehasonlítása

| Tömítés Anyaga | Hőmérséklet-tartomány | Olajkompatibilitás | Tipikus duzzanat (PAO/PAG/észter) | Kopásállóság | Relatív költség | Bepto elérhetősége |

|---|---|---|---|---|---|---|

| FKM (Viton) | -20 és 200 °C között | Kiváló/Gyenge/Gyenge | 5% / 15% / 25% | Jó | $$$ | Standard |

| HNBR | -40 és 150 °C között | Kiváló/Jó/Jó | 6% / 10% / 12% | Nagyon jó | $$ | Standard |

| FFKM (Kalrez) | -15 és 300 °C között | Univerzális | 2% / 3% / 3% | Jó | $$$$$ | Egyedi megrendelés |

| Poliuretán | -40 és 90 °C között | Kiváló/Jó/Gyenge | 4% / 12% / 18% | Kiváló | $$ | Standard |

| NBR (nitril) | -40 és 100 °C között | Kiváló/Gyenge/Gyenge | 5% / 15% / 20% | Kiváló | $ | Standard |

HNBR: A sokoldalú megoldás

A hidrogénezett nitrilgumi (HNBR) standard nitrilgumi hidrogénezésével jön létre, amely telíti a polimer gerincét és jelentősen javítja a hőállóságot, az ózonállóságot és a kémiai kompatibilitást. A HNBR megőrzi a nitril kiváló olajállóságát, miközben kompatibilis lesz az agresszívabb szintetikus olajokkal is.

HNBR előnyei:

- Széles körű olajkompatibilitás (PAO, PAG, számos észter)

- Jó hőmérsékleti tartomány (-40 és 150 °C között)

- Kiváló mechanikai tulajdonságok

- Ésszerű költség (20-40% több, mint az NBR)

- Többféle keménységi fokozatban kapható

HNBR korlátai:

- Nem alkalmas extrém hőmérsékletekre (>150 °C)

- Közepes kémiai ellenállóság (nem univerzális, mint az FFKM)

- Kissé alacsonyabb kopásállóság, mint a poliuretáné

Anyagválasztási döntési fa

Válassza az FKM-et, ha:

- PAO- vagy ásványi olaj alapú kenőanyagok használata

- Magas hőmérsékletű működés (>100 °C) szükséges

- Kiváló kémiai ellenállóság szükséges

- A kompatibilitás teszteléssel igazolva

Válassza a HNBR-t, ha:

- PAG vagy észter alapú szintetikus olajok használata

- Hőmérséklet-tartomány -40 és 150 °C között megfelelő

- Széles körű olajkompatibilitás szükséges

- Költséghatékony megoldás szükséges

Válassza az FFKM-et, ha:

- Univerzális kémiai kompatibilitás szükséges

- Szélsőséges hőmérsékletek (>200 °C)

- Zéró tolerancia a tömítés meghibásodása esetén

- A költségvetés az FKM-hez képest 10-15-szörös felárat engedélyez.

Válassza a poliuretánt, ha:

- PAO vagy ásványi olajok használata

- Maximális kopásállóság prioritás

- Üzemi hőmérséklet <90 °C

- Kopásnak kitett környezet

A Bepto anyagválasztási folyamat

Amikor ügyfeleink olajjal kenhető pneumatikus rendszerekkel kapcsolatban fordulnak hozzánk, szisztematikus megközelítést alkalmazunk:

- Az olaj azonosítása: A kompresszorolaj márkája, típusa és minősége

- A működési feltételek meghatározása: Hőmérséklet-tartomány, nyomás, ciklusfrekvencia

- Ellenőrizze adatbázisunkat: Hasonlítsa össze több mint 150 olajkompatibilitási adatunkkal

- Ajánlott anyagok: Adjon meg 2-3 kompatibilis lehetőséget, amelyeknek vannak előnyei és hátrányai.

- Ajánlat tesztelése: Ingyenes kompatibilitási teszt, ha az olaj nincs adatbázisunkban

- Ellátási dokumentáció: Tesztadatok és anyagok tanúsítványainak biztosítása

Ez a konzultatív megközelítés az oka annak, hogy ügyfeleink 40-60% hosszabb tömítésélettartamot érnek el a generikus OEM pótalkatrészekhez képest – a tömítés kémiai összetételét a tényleges üzemi feltételekhez igazítjuk, nem csak “szabványos” tömítéseket szállítunk.

Következtetés

Az FKM tömítések kompatibilitása a szintetikus kompresszorolajokkal kémiai tulajdonságoktól függ, ezért azt feltételezések helyett teszteléssel kell ellenőrizni, mivel a nem kompatibilis olaj-tömítés kombinációk a tömítés minőségétől és a beszerelési gyakorlatoktól függetlenül gyors meghibásodást okoznak. 🎯

Gyakran ismételt kérdések az FKM és a szintetikus olajok kompatibilitásáról

K: Használhatok FKM tömítéseket új szintetikus olajjal, ha a régi ásványi olajjal jól működtek?

Tesztelés nélkül nem – a szintetikus olajok kémiai szerkezete teljesen eltér az ásványi olajokétól, és az FKM kompatibilitás a szintetikus olaj típusától függően jelentősen változik. A PAO szintetikus olajok általában kompatibilisek (hasonlóan az ásványi olajokhoz), de a PAG, az észter és más szintetikus olajok súlyos duzzanatot okozhatnak. FKM tömítésekkel ellátott rendszerekben az olajcsere előtt mindig tesztelje a kompatibilitást, vagy az olajcsere után számoljon a tömítések kompatibilis anyagokkal való cseréjével.

K: Ha a tömítések már megduzzadtak az összeférhetetlen olaj miatt, akkor helyreállnak, ha összeférhető olajra váltok?

Részleges helyreállítás lehetséges, de a duzzanat maradandó károsodást okoz, beleértve a kompressziós alakváltozást, a keresztkötés csökkenését és a fizikai tulajdonságok megváltozását. A >15% duzzanatot szenvedett tömítéseket még kompatibilis olajra való átállás után is ki kell cserélni, mivel azok 40-60%-vel csökkentették élettartamukat. A megfelelő anyagválasztással történő megelőzés sokkal költséghatékonyabb, mint az összeférhetetlenség okozta károsodás utáni helyreállítási kísérletek.

K: Milyen gyakran kell újra ellenőrizni az olajszigetelés kompatibilitását egy meglévő rendszerben?

Végezzen újratesztet, ha olajmárkát vagy -típust vált, még akkor is, ha azok “egyenértékűek”ként vannak forgalmazva. Végezzen tesztet akkor is, ha megmagyarázhatatlan tömítéshibák lépnek fel – az olaj minőségromlása, szennyeződése vagy az adalékanyagok kimerülése idővel megváltoztathatja a kompatibilitást. Kritikus rendszerek esetében az éves olajmintavétel és kompatibilitás-ellenőrzés korai figyelmeztetést nyújt a problémákra. A Bepto-nál azt javasoljuk, hogy legalább 2-3 évente, vagy az olajrendszer bármilyen változása után azonnal végezzen tesztet.

K: A tömítésgyártó anyagleírása garantálja-e az olajjal való kompatibilitást?

Nem – az olyan általános specifikációk, mint “FKM, 75 Shore A” nem garantálják az adott olajjal való kompatibilitást, mivel az FKM összetétele gyártónként jelentősen eltér. Mindig kérje meg az adott olajjal való tényleges kompatibilitási teszt adatait, vagy végezzen saját tesztet. A jó hírű tömítésgyártók kompatibilitási adatbázisokat vezetnek, és tesztjelentéseket tudnak biztosítani. A Bepto minden általunk forgalmazott tömítőanyaghoz olajkompatibilitási dokumentációt biztosít.

K: Keverhetek különböző tömítőanyagokat ugyanabban a pneumatikus rendszerben, hogy az különböző olajokhoz optimális legyen?

Általában nem ajánlott – a pneumatikus rendszerekben a karbantartás egyszerűsítése és a javítások során felmerülő zavarok elkerülése érdekében egységes tömítőanyagokat kell használni. Ha a rendszer különböző részeiben különböző olajokat használnak (szokatlan), akkor különböző tömítőanyagokra lehet szükség, de ez gondos dokumentálást és színkódolást igényel a beszerelési hibák elkerülése érdekében. A jobb megoldás az, ha az egész rendszerhez egy tömítőanyaggal kompatibilis olajat választunk.

-

Tudjon meg többet a fluoroelastomerek (FKM) kémiai szerkezetéről és ipari alkalmazásairól. ↩

-

Fedezze fel a PAO szintetikus kenőanyagok műszaki jellemzőit és előnyeit az ipari rendszerekben. ↩

-

Hozzáférés a folyadékok, például olajok gumianyagok tulajdonságaira gyakorolt hatásának vizsgálatára vonatkozó hivatalos szabványhoz. ↩

-

Ismerje meg a Shore A keménységi skálát, amelyet az elasztomer tömítések rugalmasságának és ellenállásának mérésére használnak. ↩

-

Fedezze fel, hogyan befolyásolja a kompressziós alakváltozás az ipari tömítések hosszú távú teljesítményét és tömítőképességét. ↩