Ha a pneumatikus hengerek hirtelen elveszítik 30% névleges erejüket, vagy a kompresszor megfelelő teljesítménye ellenére sem érik el a megadott sebességet, akkor valószínűleg a portok és szerelvények nyomásesésének kumulatív hatását tapasztalja – ezek láthatatlan energiatolvajok, amelyek 40-60%-vel csökkenthetik a rendszer hatékonyságát, miközben teljesen rejtve maradnak a laikus szem előtt. Ezek a nyomásveszteségek a rendszer egészében összeadódnak, és teljesítménybeli szűk keresztmetszeteket hoznak létre, amelyek frusztrálják azokat a mérnököket, akik a henger méretezésére koncentrálnak, miközben figyelmen kívül hagyják a kritikus áramlási útvonalat. 💨

A pneumatikus rendszerekben a nyomásesés dinamikája a következőképpen alakul folyadékmechanika1 elvek, amelyek szerint minden korlátozás (csatlakozók, szerelvények, szelepek) az áramlási sebesség négyzetével arányos energiaveszteséget okoz, és a rendszer teljes nyomásesése az összes egyedi veszteség összege, ami közvetlenül csökkenti a rendelkezésre álló hengererő és sebesség teljesítményét.

Tegnap segítettem Mariának, egy georgiai textilipari gépgyár gyártási mérnökének, aki rájött, hogy a nyomásesés veszteségek optimalizálásával 45%-vel növelheti hengerének sebességét anélkül, hogy egyetlen hengert is cserélne vagy kompresszor kapacitást adna hozzá.

Tartalomjegyzék

- Mi okozza a nyomásesést a pneumatikus rendszer alkatrészeiben?

- Hogyan számolják és mérik a nyomásveszteségeket?

- Mi a többszörös korlátozások kumulatív hatása?

- Hogyan minimalizálhatja a nyomásesést a maximális teljesítmény érdekében?

Mi okozza a nyomásesést a pneumatikus rendszer alkatrészeiben?

A nyomásesés alapvető mechanizmusainak megértése elengedhetetlen a rendszer optimalizálásához. 🔬

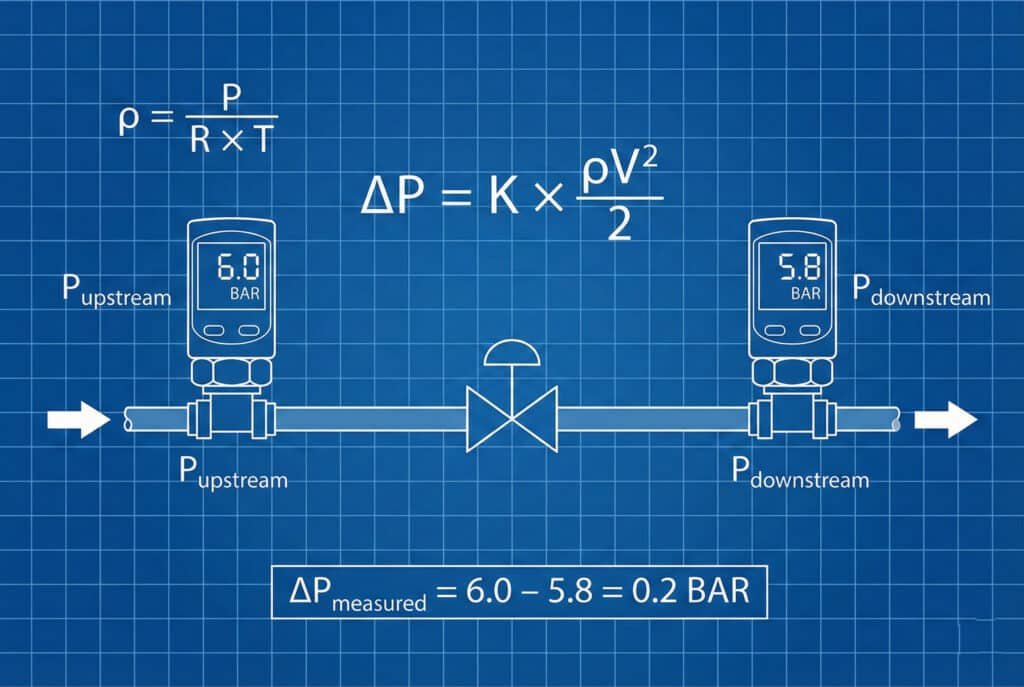

Nyomásesés akkor következik be, amikor a áramló levegő olyan korlátozásokkal találkozik, amelyek a kinetikus energiát súrlódás, turbulencia és áramlás szétválasztás2, ahol a veszteségek az alábbi egyenlettel határozhatók meg

\( \Delta P = K \times (\rho V^{2} / 2) \), ahol K az egyes alkatrészek geometriájához és áramlási feltételeihez tartozó veszteségi együttható.

Alapvető nyomásesés-egyenlet

Az alapvető nyomásesés-függőség a következő:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Hol:

- \( \Delta P \) = Nyomásesés (Pa)

- \( K \) = veszteség együttható (dimenzió nélküli)

- \( \rho \) = Levegő sűrűsége (kg/m^3)

- \( V \) = Légsebesség (m/s)

Elsődleges veszteségmechanizmusok

Súrlódási veszteségek:

- Falsúrlódás: A levegő viszkozitása nyírófeszültséget hoz létre a csőfalakon.

- Felület érdessége: Az egyenetlen felületek növelik a súrlódási együtthatót.

- Hosszúságfüggőség: A veszteségek a távolság növekedésével halmozódnak fel

- Reynolds-szám3 hatások: Az áramlási viszonyok befolyásolják a súrlódási tényezőt

Formavesztés:

- Hirtelen összehúzódások: Áramlásgyorsulás a csökkentett területen keresztül

- Hirtelen terjeszkedés: Áramlás lassulása és energiaelnyelés

- Irányváltások: A könyökök, T-idomok és hajlítások turbulenciát okoznak.

- Akadályok: Szelepek, szűrők és szerelvények megszakítják az áramlást

Alkatrészspecifikus veszteségi együtthatók

| Komponens | Tipikus K érték | Elsődleges veszteségmechanizmus |

|---|---|---|

| Egyenes cső (L/D-enként) | 0.02-0.05 | Falsúrlódás |

| 90°-os könyök | 0.3-0.9 | Áramlás szétválasztás |

| Hirtelen összehúzódás | 0.1-0.5 | Gyorsulási veszteségek |

| Hirtelen terjeszkedés | 0.2-1.0 | Lassulási veszteségek |

| Golyószelep (teljesen nyitva) | 0.05-0.2 | Kisebb korlátozás |

| Szeleppalánta (teljesen nyitva) | 0.1-0.3 | Áramlási zavar |

Kikötőgeometriai hatások

Hengerport kialakítás:

- Éles szélű portok: Magas veszteségi együtthatók (K = 0,5–1,0)

- Kerekített bejegyzések: Csökkentett veszteségek (K = 0,1–0,3)

- Kúpos átmenetek: Minimális szeparáció (K = 0,05–0,15)

- Port átmérő: Fordított arányosság a sebességgel és a veszteségekkel

Belső áramlási útvonalak:

- Kikötő mélysége: Be- és kilépési veszteségekre van hatással

- Belső kamrák: Terjeszkedési/összehúzódási veszteségek létrehozása

- Áramlásirány-változások: A 90°-os kanyarok jelentősen növelik a veszteségeket.

- Gyártási tűrések: Éles élek kontra sima átmenetek

Illeszkedő hozzájárulások

Beillesztett szerelvények:

- Belső korlátozások: Csökkentett effektív átmérő

- Az áramlási út komplexitása: Több irányváltás

- Tömítés zavarás: Az O-gyűrűk áramlási zavarokat okoznak.

- Összeszerelési változatok: Inkonzisztens belső geometria

Menetes csatlakozások:

- Szálak közötti interferencia: Részleges áramláselzáródás

- Tömítőanyagok hatása: A menetösszetételek befolyásolják az áramlási területet

- Igazítási problémák: A rosszul illesztett csatlakozások növelik a veszteségeket.

- Belső geometria: Változó belső átmérők

Esettanulmány: Maria textilipari gépei

Maria rendszerelemzése jelentős nyomásesés-forrásokat tárt fel:

- Tápnyomás: 7 bar a kompresszornál

- Henger bemeneti nyomás: 4,8 bar (31% veszteség)

- Főbb közreműködők:

– Szűrők: 0,6 bar nyomásveszteség

– Szelepcsatorna: 0,8 bar veszteség

– Szerelvények és csövek: 0,5 bar veszteség

– Hengernyílások: 0,3 bar veszteség

Ez a 2,2 bar teljes nyomásesés 311 TP3T-vel csökkentette a henger hatékony erejét és 451 TP3T-vel a sebességét.

Hogyan számolják és mérik a nyomásveszteségeket?

A pontos nyomásesés-számítás és -mérés lehetővé teszi a rendszer célzott optimalizálását. 📊

Számítsa ki a nyomásveszteségeket a komponensek veszteségi együtthatóival és az áramlási sebességekkel: \( \Delta P = K \times (\rho V^{2} / 2) \), majd mérje meg a tényleges veszteségeket az egyes komponensek előtt és után elhelyezett nagy pontosságú nyomásérzékelőkkel, hogy ellenőrizze a számításokat és azonosítsa a váratlan korlátozásokat.

Számítási módszertan

Lépésről lépésre történő folyamat:

- Az áramlási sebesség meghatározása: \( Q = A \times V \) (henger követelmények)

- Számítsa ki a sebességeket: \( V = Q / A \) minden komponens esetében

- Találja meg a veszteség együtthatókat: \( K \) értékek a szakirodalomból vagy tesztelésből

- Az egyéni veszteségek kiszámítása: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Összes veszteség: \( \Delta P_{\text{teljes}} = \Sigma \Delta P_{\text{egyedi}} \)

Légsűrűség számítása:

$$

\rho = \frac{P}{R \times T}

$$

Hol:

- \( P \) = Abszolút nyomás (Pa)

- \( R \) = Specifikus gázállandó4 levegő esetében (287 J/kg·K)

- \( T \) = Abszolút hőmérséklet (K)

Áramlási sebesség számítások

Kör keresztmetszetek esetén:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Hol:

- \( Q \) = Térfogatáram (m^3/s)

- \( D \) = Belső átmérő (m)

Komplex geometriák esetén:

$$

V = \frac{Q}{A_{\text{hatékony}}}

$$

Ahol \( A_{\text{effective}} \) kísérletileg vagy CFD-elemzés5.

Mérőberendezések és beállítás

| Berendezések | Pontosság | Alkalmazás | Költségszint |

|---|---|---|---|

| Differenciális nyomásérzékelők | ±0,11 TP3T FS | Alkatrész tesztelés | Közepes |

| Pitot-csövek | ±2% | Sebességmérés | Alacsony |

| Nyíláslemezek | ±1% | Áramlási sebesség mérés | Alacsony |

| Tömegáramlásmérők | ±0,5% | Pontos áramlásmérés | Magas |

Mérési technikák

Nyomáscsap felszerelése:

- Felfelé irányuló helyszín: 8-10 csőátmérő a szűkület előtt

- Lefelé irányuló helyszín: 4-6 csőátmérő a szűkület után

- Csap kialakítása: Süllyesztett, sorjamentes furatok

- Többszörös érintések: Átlagos pontossági értékek

Adatgyűjtési protokoll:

- Állandósult állapotok: Engedélyezze a rendszer stabilizálását

- Többszörös mérések: A variációk statisztikai elemzése

- Hőmérséklet-kompenzáció: Sűrűségváltozások korrekciója

- Áramlási sebesség korreláció: Egyidejű áramlás és nyomás mérése

Számítási példák

1. példa: Hengerport veszteség

Adott:

- Áramlási sebesség: 100 SCFM (0,047 m³/s standard körülmények között)

- Port átmérő: 8 mm

- Üzemi nyomás: 6 bar

- Hőmérséklet: 20 °C

- Portveszteség-együttható: K = 0,4

Számítás:

- Sebesség: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Sűrűség: ρ = 600 000/(287 × 293) = 7,14 kg/m³

- Nyomásesés: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12 450 Pa = 0,125 bar

2. példa: Illesztési veszteség

90°-os könyök:

- Belső átmérő: 6 mm

- Áramlási sebesség: 50 SCFM

- Veszteség együttható: K = 0,6

Eredmény: \( \Delta P = 0,18\ \text{bar} \)

Érvényesítés és ellenőrzés

Mérés kontra számítás:

- Tipikus megállapodás: ±15% standard alkatrészek esetén

- Komplex geometriák: ±25% a geometriai bizonytalanságok miatt

- Gyártási eltérések: ±10% alkatrész-alkatrész

- Telepítési hatások: ±20% a fel- és lefelé irányuló feltételek miatt

Az eltérés okai:

- Veszteség-együttható pontosság: Irodalmi értékek vs. tényleges összetevők

- Áramlási viszonyok hatása: Átmenet a lamináris és a turbulens áramlás között

- Hőmérsékleti hatások: Sűrűség és viszkozitás változások

- Összenyomhatóság: Nagy sebességű áramlási hatások

Rendszer szintű elemzés

Maria textilrendszerének méretei:

- Számított teljes veszteség: 2,0 bar

- Mért teljes veszteség: 2,2 bar (10% különbség)

- Jelentős eltérések:

– Szűrőház: 25% magasabb, mint a számított érték

– Szelepcsatlakozó: 15% magasabb a vártnál

– Szerelvények: Szoros egyezés a számításokkal

Mérési betekintés:

- Szűrő feltétele: Részleges eltömődés növelte a veszteségeket

- Sokrétű kialakítás: A belső geometria szigorúbb, mint feltételezték

- Telepítési hatások: A felvízi turbulencia befolyásolta egyes méréseket.

Mi a többszörös korlátozások kumulatív hatása?

A rendszerben többszörös nyomásesés összetett hatásokat eredményez, amelyek jelentősen befolyásolják a teljesítményt. 📈

A kumulatív nyomásesés hatása az elvnek megfelelően alakul, miszerint a teljes rendszer vesztesége megegyezik az összes egyedi veszteség összegével \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), és minden egyes korlátozás csökkenti a következő alkatrészek rendelkezésre álló nyomását, ami kaszkádszerű teljesítményromlást eredményez, amely rosszul tervezett rendszerekben 40–60%-vel csökkentheti a henger erejét.

Sorozatnyomásesés-elemzés

Adalékanyag jelleg:

$$

\Delta P_{\text{total}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

A folyadékáramlás útjában lévő minden alkatrész hozzájárul a rendszer teljes veszteségéhez.

Rendelkezésre álló nyomás számítása:

$$

P_{\text{rendelkezésre álló}} = P_{\text{kínálat}} – \Delta P_{\text{teljes}}

$$

Ez a rendelkezésre álló nyomás határozza meg a henger tényleges teljesítményét.

Nyomásesés eloszlás

Tipikus rendszerleállás:

- Ellátórendszer: 10-20% (szűrők, szabályozók, fővezetékek)

- Szelepelosztó: 25-35% (irányító szelepek, áramlásszabályozók)

- Összekötő vonalak: 15-25% (csövek, szerelvények)

- Hengernyílások: 10-20% (bemeneti/kimeneti korlátozások)

- Kipufogórendszer: 5-15% (hangtompítók, kipufogószelepek)

Teljesítmény hatáselemzés

Erőcsökkentés:

$$

F_{\text{tényleges}} = F_{\text{névleges}} \times \left( \frac{P_{\text{rendelkezésre álló}}}{P_{\text{névleges}}} \right)

$$

Ahol a nyomásveszteség közvetlenül csökkenti a rendelkezésre álló erőt.

Sebesség hatása:

A korlátozásokon átáramló áramlási sebesség a következő:

$$

Q = C_v \times \sqrt{\frac{\Delta P}{SG}}

$$

A rendelkezésre álló nyomás csökkenése csökkenti az áramlási sebességet és a henger fordulatszámát.

Láncreakciószerű hatások

| Rendszerkomponens | Egyéni veszteség | Halmozott veszteség | Teljesítmény hatása |

|---|---|---|---|

| Szűrő | 0,3 bar | 0,3 bar | 4% erőcsökkentés |

| Szabályozó | 0,2 bar | 0,5 bar | 7% erőcsökkentés |

| Fő szelep | 0,6 bar | 1,1 bar | 16% erőcsökkentés |

| Szerelvények | 0,4 bar | 1,5 bar | 21% erőcsökkentés |

| Hengerport | 0,3 bar | 1,8 bar | 26% erőcsökkentés |

Nemlineáris hatások

A sebesség négyzetének összefüggése:

Az áramlás növekedésével a nyomásesés négyzetesen növekszik:

$$

\Delta P \propto Q^{2}

$$

Ez azt jelenti, hogy a folyadékáramlás megkétszereződése négyszeresére növeli a nyomásesést.

Összeadási korlátozások:

A sebességhatás miatt több kisebb korlátozás összesen nagyobb veszteségeket okozhat, mint egyetlen nagy korlátozás.

Rendszerhatékonysági elemzés

Teljes rendszerhatékonyság:

$$

\eta_{\text{rendszer}}

= \frac{P_{\text{rendelkezésre álló}}}{P_{\text{kínálat}}}

= \frac{P_{\text{ellátás}} – \Sigma \Delta P}{P_{\text{ellátás}}}

$$

Energia pazarlás számítása:

$$

\eta_{\text{rendszer}}

= \frac{P_{\text{rendelkezésre álló}}}{P_{\text{kínálat}}}

= \frac{P_{\text{ellátás}} – \Sigma \Delta P}{P_{\text{ellátás}}}

$$

Ahol az elpazarolt energia hővé alakul.

Optimalizálási prioritások

Pareto-elemzés:

A veszteségeket okozó alkatrészekre összpontosítsa az optimalizálási erőfeszítéseket:

- Szelepelosztók: Gyakran 30-40% a teljes veszteségből

- Szűrők: Szennyeződés esetén 20-30% lehet

- Hengernyílások: 15-25% kis furatú hengerekben

- Szerelvények: 10-20% kumulatív hatás

Esettanulmány: Kumulatív hatásvizsgálat

Maria rendszere az optimalizálás előtt:

- Tápnyomás: 7,0 bar

- Hengerben kapható: 4,8 bar

- A rendszer hatékonysága: 69%

- Erőcsökkentés: 31%

- Sebességcsökkentés: 45%

Egyéni hozzájárulások:

- Elsődleges szűrő: 0,4 bar (18% teljes veszteség)

- Másodlagos szűrő: 0,2 bar (9% teljes veszteség)

- Nyomásszabályozó: 0,3 bar (14% teljes veszteség)

- Fő szelepcsatorna: 0,8 bar (36% teljes veszteség)

- Elosztócső: 0,3 bar (14% teljes veszteség)

- Henger csatlakozások: 0,2 bar (9% teljes veszteség)

Teljesítménykorreláció:

- Elméleti hengererő: 1250 N

- Ténylegesen mért erő: 860 N (31% csökkentés)

- Korrelációs pontosság: 98% megállapodás nyomásalapú számításokkal

Hogyan minimalizálhatja a nyomásesést a maximális teljesítmény érdekében?

A nyomásesés csökkentése a komponensek kiválasztásának, méretezésének és a rendszer tervezésének szisztematikus optimalizálását igényli. 🎯

Minimalizálja a nyomásesést az alkatrészek optimalizálásával (nagyobb nyílások, áramvonalas szelepek), a rendszer tervezésének javításával (rövidebb útvonalak, kevesebb korlátozás), a megfelelő méretezéssel (megfelelő áramlási kapacitás) és a karbantartási gyakorlatokkal (tiszta szűrők, megfelelő telepítés), hogy visszanyerje a 80-90% teljesítményveszteséget.

Alkatrészválasztási stratégiák

Szelepoptimalizálás:

- Magas Cv szelepek: Válasszon olyan szelepeket, amelyek áramlási együtthatója 2-3-szorosa a számított követelményeknek.

- Teljes átmérőjű kivitelek: A belső korlátozások minimalizálása

- Áramlású áramlási útvonalak: Kerülje az éles sarkokat és a hirtelen változásokat

- Integrált elosztók: Csökkentse a kapcsolatvesztéseket

Kikötő és felszerelés fejlesztései:

- Nagyobb portátmérők: Növelje 25-50%-vel a minimálisan kiszámított érték felett

- Zökkenőmentes átmenetek: Letört vagy lekerekített bejáratok

- Kiváló minőségű szerelvények: Precíziós gyártású belső geometriák

- Egyenes kialakítások: Minimalizálja az áramlás irányának változásait

Rendszertervezés optimalizálása

Elrendezés javítások:

- Rövidebb áramlási útvonalak: Közvetlen útválasztás a komponensek között

- Minimális szerelvények: Amennyiben lehetséges, használjon folyamatos csővezetéket.

- Párhuzamos áramlási útvonalak: Az áramlás elosztása az egyéni sebességek csökkentése érdekében

- Stratégiai alkatrész elhelyezés: A nagy veszteségű alkatrészek optimális elhelyezése

Méretezési iránymutatások:

- Csövek átmérője: Méret maximális 15 m/s sebességhez

- Kikötő méretezése: 1,5-2-szeres minimális számított terület

- Szelepválasztás: Cv besorolás 2-3x számított követelmény

- Szűrő méretezés: Méret <0,1 bar veszteséghez maximális áramlás mellett

Fejlett optimalizálási technikák

| Technika | Nyomáscsökkenés csökkentése | Végrehajtás költsége | Komplexitás |

|---|---|---|---|

| Kikötőbővítés | 40-60% | Alacsony | Alacsony |

| Szelepfrissítés | 30-50% | Közepes | Alacsony |

| A rendszer újratervezése | 50-70% | Magas | Magas |

| CFD optimalizálás | 60-80% | Közepes | Nagyon magas |

Karbantartási és üzemeltetési gyakorlatok

Szűrőkezelés:

- Rendszeres csere: Mielőtt a nyomáskülönbség meghaladná a 0,2 bar értéket

- Megfelelő méretezés: A túlméretezett szűrők csökkentik a nyomásesést.

- Bypass rendszerek: Karbantartás engedélyezése leállás nélkül

- Állapotfigyelés: Folyamatos nyomáskülönbség-figyelés

A legjobb telepítési gyakorlatok:

- Helyes beállítás: Győződjön meg arról, hogy a szerelvények teljesen be vannak illesztve.

- Zökkenőmentes átmenetek: Kerülje a belső lépéseket vagy hézagokat

- Megfelelő támogatás: Megakadályozza a nyomás hatására bekövetkező vonal deformációját

- Minőségellenőrzés: A beszerelés után ellenőrizze a belső geometriát.

A Bepto nyomáscsökkentési optimalizálási megoldásai

A Bepto Pneumaticsnál átfogó megközelítéseket fejlesztettünk ki a rendszer nyomásesésének minimalizálására:

Tervezési innovációk:

- Optimalizált portgeometria: CFD-vel tervezett áramlási útvonalak

- Integrált elosztórendszerek: Külső kapcsolatok megszüntetése

- Nagy furatú hengerek: Túlméretezett portok a veszteségek csökkentése érdekében

- Áramvonalas szerelvények: Egyedi tervezésű, alacsony veszteségű csatlakozások

Teljesítményeredmények:

- Nyomásesés csökkentése: 60-80% javulás a standard kivitelekhez képest

- Erő visszanyerés: 90-95% elméleti erő elérése

- Sebesség javítás: 40-60% gyorsabb ciklusidők

- Energiahatékonyság: 25-35% sűrített levegő fogyasztás csökkenése

Maria rendszerének megvalósítási stratégiája

1. szakasz: Gyors eredmények (1–2. hét)

- Szűrőcsere: Nagy áramlású, alacsony ellenállású szűrők

- Szelepelosztó frissítés: Magas Cv irányító szelepek

- Illesztés optimalizálása: Cserélje ki a korlátozó push-in szerelvényeket

- Csővezetékek korszerűsítése: Nagyobb átmérőjű tápvezetékek

2. szakasz: A rendszer átalakítása (1–2. hónap)

- Sokrétű integráció: Egyedi elosztócső optimális áramlási útvonalakkal

- Kikötői módosítások: Ha lehetséges, nagyítsa meg a henger nyílásait.

- Elrendezés optimalizálása: Pneumatikus útvonaltervezés újratervezése

- Komponensek konszolidációja: Csökkentse az áramlási korlátozások számát

3. szakasz: Fejlett optimalizálás (3–6. hónap)

- CFD-elemzés: Komplex áramlási geometriák optimalizálása

- Egyedi alkatrészek: Alkalmazásspecifikus megoldások tervezése

- Teljesítményfigyelés: Folyamatos rendszeroptimalizálás

- Előrejelző karbantartás: Nyomásesés-alapú karbantartási ütemezés

Eredmények és teljesítményjavulás

Maria megvalósítási eredményei:

- Nyomásesés csökkentése: 2,2 bar-ról 0,8 bar-ra (64% javulás)

- Rendelkezésre álló hengernyomás: 4,8 bar-ról 6,2 bar-ra emelkedett

- Erő visszanyerés: 860 N-tól 1160 N-ig (35% javulás)

- Sebesség javítás: 45% gyorsabb ciklusidők

- Energiahatékonyság: 28% levegőfogyasztás-csökkenés

Költség-haszon elemzés

Végrehajtási költségek:

- Komponens-frissítések: $15,000

- Rendszer módosítások: $8,000

- Mérnöki munkaidő: $5,000

- Telepítés: $3,000

- Teljes befektetés: $31,000

Éves juttatások:

- A termelékenység javítása: $85 000 (gyorsabb ciklusidők)

- Energiamegtakarítás: $18 000 (csökkentett levegőfogyasztás)

- Karbantartás csökkentése: $8000 (kevesebb alkatrészterhelés)

- Minőségfejlesztés: $12 000 (konzisztensebb teljesítmény)

- Teljes éves juttatás: $123,000

ROI-elemzés:

- Megtérülési idő: 3,0 hónap

- 10 éves nettó jelenérték: $920,000

- Belső megtérülési ráta: 295%

Monitoring és folyamatos fejlesztés

Teljesítménykövetés:

- Nyomásfigyelés: Folyamatos mérés a kulcsfontosságú pontokon

- Áramlási sebesség követése: A rendszer áramlási követelményeinek figyelemmel kísérése

- Hatékonyság számítása: A rendszer teljesítményének nyomon követése az idő függvényében

- Trendelemzés: Az eróziós minták azonosítása

Optimalizálási lehetőségek:

- Szezonális kiigazítások: A hőmérséklet hatásának figyelembevétele

- Terhelésoptimalizálás: A változó gyártási követelményekhez való alkalmazkodás

- Technológiai fejlesztések: Új, alacsony veszteségű alkatrészek bevezetése

- Legjobb gyakorlatok: Ossza meg a sikeres optimalizálási technikákat

A nyomásesés optimalizálásának kulcsa annak megértésében rejlik, hogy minden korlátozás számít, és több apró javítás együttes hatása drámai módon megváltoztathatja a rendszer teljesítményét. 💪

Gyakran ismételt kérdések a nyomásesés dinamikájáról

A nyomásesés miatt általában a tápfeszültség hány százaléka veszik el?

A jól tervezett pneumatikus rendszerekben a korlátozások miatt legfeljebb 10-15% ellátási nyomásveszteség léphet fel, míg a rosszul tervezett rendszerekben ez az érték 30-50% is lehet. Azoknál a rendszereknél, ahol az ellátási nyomásveszteség meghaladja a 20%-t, meg kell vizsgálni az optimalizálási lehetőségeket.

Hogyan rangsorolja, melyik nyomásesést kell először kezelni?

A Pareto-elemzés segítségével először a legnagyobb egyedi veszteségekre kell összpontosítani. Általában a szelepelosztók és a szűrők a teljes rendszer nyomásesésének 50-60%-ját teszik ki, ezért az optimalizálási erőfeszítések során ezeknek kell a legmagasabb prioritást élvezniük.

A nyomásesés teljesen kiküszöbölhető?

A teljes kiküszöbölés a folyadékmechanika alapvető törvényei miatt lehetetlen, de a nyomásesés megfelelő tervezéssel 5-10%-ra csökkenthető a tápfeszültséghez képest. A cél a teljesítmény és a költségek közötti legjobb egyensúly elérése.

Hogyan befolyásolja a nyomásesés a henger sebességét és az erőt?

A nyomásesés mind az erőt, mind a sebességet befolyásolja, de a kapcsolatok eltérőek. Az erő lineárisan csökken a nyomáseséssel (F ∝ P), míg a sebesség a nyomásesés négyzetgyökével csökken (v ∝ √ΔP), így a sebesség kevésbé érzékeny a mérsékelt nyomásveszteségekre.

A rúd nélküli hengereknek eltérő nyomásesés jellemzőik vannak?

A rúd nélküli hengerek szerkezeti rugalmasságuknak köszönhetően nagyobb, optimalizáltabb nyílásokkal tervezhetők, így akár 20-30%-vel alacsonyabb nyomásesést biztosíthatnak, mint az azonos teljesítményű rúddal ellátott hengerek. Ugyanakkor belső áramlási útvonalaik bonyolultabbak lehetnek, ami gondos tervezési optimalizálást igényel.

-

Ismerje meg a fizika azon ágát, amely a folyadékok mechanikájával és az azokra ható erőkkel foglalkozik. ↩

-

Ismerje meg azt a jelenséget, amikor a folyadék leválik a felületről, ami turbulenciát és energiaveszteséget okoz. ↩

-

Fedezze fel a dimenzió nélküli mennyiséget, amelyet az áramlási minták és a lamináris áramlásból turbulens áramlásba való átmenet előrejelzésére használnak. ↩

-

Ellenőrizze a sűrűség és nyomás számításokhoz használt száraz levegő fizikai állandóját. ↩

-

Ismerje meg a folyadékáramlásokkal kapcsolatos problémák elemzésére és megoldására használt numerikus elemzési módszert. ↩