Pendahuluan

Apakah silinder pneumatik Anda mengalami kegagalan dini, menyebabkan kerugian ribuan dolar akibat downtime? 💸 Penyebab utamanya mungkin bukan karena perawatan yang buruk—melainkan proses manufaktur aluminium yang salah. Banyak insinyur mengabaikan bagaimana... Pengecoran cetakan1 versus ekstrusi2 Secara mendasar mengubah sifat-sifat metalurgi dari silinder, yang dapat menyebabkan kegagalan fatal saat berada di bawah tekanan.

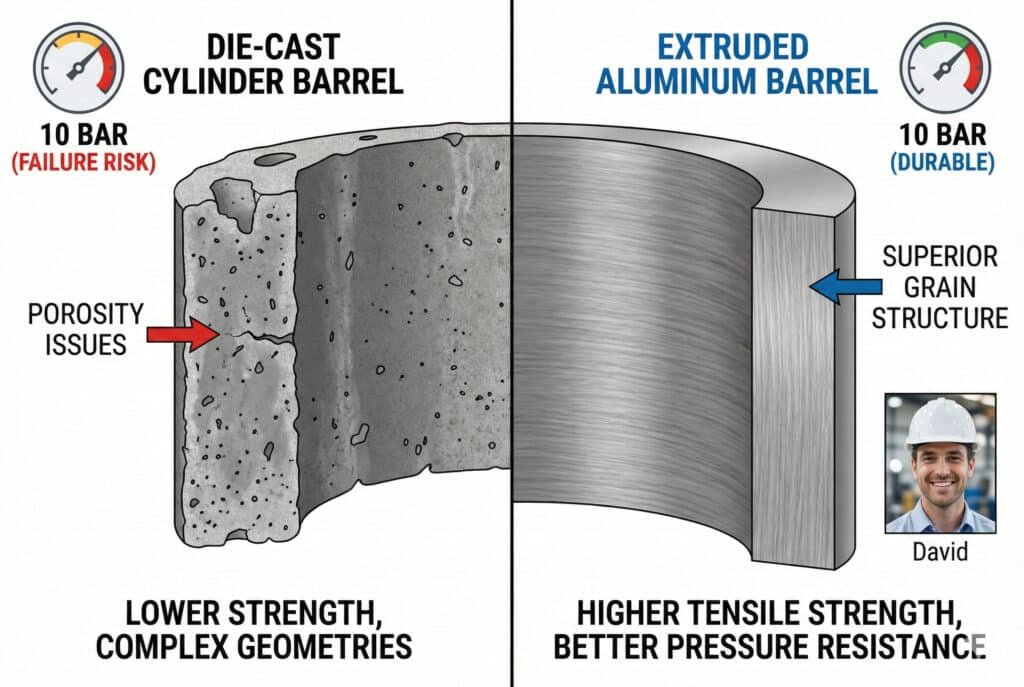

Tabung silinder aluminium die-cast menawarkan produksi yang lebih cepat dan geometri yang kompleks, tetapi memiliki kekuatan yang lebih rendah dan porositas3 masalah, sementara aluminium ekstrusi menawarkan kualitas yang lebih unggul. struktur butiran4, kekuatan tarik yang lebih tinggi, dan ketahanan tekanan yang lebih baik—membuat ekstrusi menjadi pilihan utama untuk silinder tanpa batang ber kinerja tinggi dan aplikasi pneumatik yang memerlukan ketahanan.

Saya baru-baru ini berbicara dengan David, seorang insinyur pemeliharaan di pabrik komponen otomotif di Michigan, yang menghadapi kegagalan silinder berulang setiap enam bulan. Pemasok OEM-nya telah beralih ke silinder die-cast tanpa pemberitahuan, dan struktur porosnya tidak mampu menahan tekanan operasi 10 bar. Setelah kami menyediakan pengganti aluminium ekstrusi dari Bepto, tingkat kegagalannya turun menjadi nol dalam 18 bulan. 🔧

Daftar Isi

- Apa Perbedaan Utama dalam Aspek Metalurgi antara Aluminium Die-Cast dan Aluminium Ekstrusi?

- Bagaimana Proses Manufaktur Mempengaruhi Kinerja Tabung Silinder?

- Jenis Aluminium Apa yang Harus Anda Pilih untuk Silinder Tanpa Batang?

- Apakah Aluminium Die-Cast Dapat Menyamai Kinerja Aluminium Ekstrusi dalam Aplikasi Pneumatik?

Apa Perbedaan Utama dalam Aspek Metalurgi antara Aluminium Die-Cast dan Aluminium Ekstrusi?

Memahami perbedaan pada tingkat atom antara proses-proses ini sangat penting untuk membuat keputusan pembelian yang terinformasi. ⚛️

Die-casting melibatkan penyuntikan aluminium cair ke dalam cetakan dengan tekanan tinggi, menghasilkan struktur butir acak dengan potensi porositas, sementara ekstrusi memaksa aluminium yang dipanaskan melalui cetakan, menghasilkan struktur butir teratur dengan sifat mekanik yang superior dan cacat internal minimal.

Struktur Biji dan Kristalisasi

Perbedaan mendasar terletak pada cara kristal aluminium terbentuk dan berbaris. Dalam proses die-casting, pendinginan yang cepat menciptakan jaringan batas butir yang kacau. Logam cair mengeras dengan cepat melawan dinding cetakan, menjebak gas dan menciptakan porositas mikro yang melemahkan struktur.

Ekstrusi, di sisi lain, menerapkan gaya arah pada billet aluminium yang dipanaskan. Proses pengerjaan mekanis ini menyelaraskan struktur butiran secara longitudinal, menciptakan apa yang disebut para ahli metalurgi sebagai “aliran serat.” Bayangkan perbedaannya seperti antara benang yang kusut dan serat yang disisir rapi—struktur yang diselaraskan pada aluminium yang diekstrusi memberikan karakteristik kekuatan yang dapat diprediksi dan superior.

Porositas dan Cacat Internal

Komponen die-cast umumnya mengandung porositas sebesar 2-5% berdasarkan volume. Rongga-rongga mikroskopis ini bertindak sebagai konsentrator tegangan saat terkena beban siklik. Dalam pengujian kami di Bepto, kami menemukan bahwa sampel die-cast gagal dalam uji tekanan pada ambang batas yang lebih rendah sebesar 15-20% dibandingkan dengan sampel yang diekstrusi.

| Properti | Aluminium Die-Cast | Aluminium diekstrusi |

|---|---|---|

| Tingkat Porositas | 2-5% | <0.5% |

| Kekuatan Tarik | 180–240 MPa | 250–310 MPa |

| Kekuatan Hasil | 120–160 MPa | 200–280 MPa |

| Perpanjangan | 2-6% | 8-15% |

| Peringkat Tekanan | Sampai 8 bar | Sampai 16 bar |

Batasan Komposisi Paduan

Die-casting memerlukan paduan logam khusus (biasanya A380 atau ADC12) dengan kandungan silikon tinggi untuk kelancaran aliran. Paduan ini mengorbankan kekuatan demi kemudahan pengecoran. Ekstrusi menggunakan paduan logam yang lebih kuat seperti 6061-T6 atau 6063-T5, yang mengandung magnesium dan silikon untuk kemampuan pengerasan usia, sehingga memberikan sifat mekanik yang superior untuk aplikasi silinder.

Bagaimana Proses Manufaktur Mempengaruhi Kinerja Tabung Silinder?

Metode produksi secara langsung memengaruhi kinerja sistem pneumatik Anda dalam kondisi nyata. 🏭

Proses manufaktur menentukan konsistensi ketebalan dinding, kualitas permukaan, dan akurasi dimensi—tabung yang diekstrusi memiliki toleransi yang lebih ketat (±0,05 mm) dan ketebalan dinding yang seragam, sementara bagian yang dicetak dengan cetakan menunjukkan variasi yang dapat mengganggu integritas segel dan menyebabkan keausan dini pada aplikasi silinder tanpa batang.

Stabilitas Dimensi di Bawah Tekanan

Ketika udara terkompresi berputar melalui silinder ribuan kali sehari, bahkan ketidaksempurnaan dimensi yang kecil pun menjadi kritis. Silinder yang diekstrusi mempertahankan geometrinya karena proses manufaktur mengeraskan material secara merata. Silinder yang dicetak dengan cetakan dapat mengalami deformasi mikro di titik-titik tekanan di mana porositas melemahkan struktur.

Kualitas Permukaan dan Kompatibilitas Pelapis

Silinder tanpa batang kami di Bepto menggunakan tabung yang diekstrusi dengan nilai Ra di bawah 0,8 μm setelah proses honing. Permukaan yang halus seperti cermin ini dapat dicapai karena proses ekstrusi menciptakan lapisan permukaan yang padat. Permukaan yang dicetak dengan cetakan memerlukan pemesinan yang intensif untuk menghilangkan lapisan kasar yang terbentuk saat pencetakan, dan bahkan setelah itu, porositas di bawah permukaan dapat muncul selama operasi, menyebabkan degradasi segel dan kebocoran udara.

Konduktivitas Termal dalam Aplikasi Berulang Tinggi

Struktur serat yang sejajar pada proses ekstrusi memberikan konduktivitas termal yang lebih baik sebesar 10-15% sepanjang sumbu silinder. Pada aplikasi pneumatik berkecepatan tinggi, hal ini membantu mendistribusikan panas yang dihasilkan oleh gesekan dan kompresi secara lebih efektif, memperpanjang umur komponen, dan menjaga kinerja yang konsisten.

Jenis Aluminium Apa yang Harus Anda Pilih untuk Silinder Tanpa Batang?

Pemilihan bahan yang tepat dapat menjadi perbedaan antara operasi yang andal dan kegagalan yang mahal. 🎯

Untuk silinder tanpa batang yang beroperasi di atas 6 bar atau dalam aplikasi kritis, aluminium die-cast adalah pilihan yang paling layak karena rasio kekuatan-berat yang superior, ketahanan tekanan, dan stabilitas dimensi—aluminium die-cast hanya boleh dipertimbangkan untuk aplikasi tekanan rendah dan non-kritis di mana biaya menjadi pertimbangan utama.

Kriteria Seleksi Berbasis Aplikasi

Saya selalu menyarankan klien kami di Bepto untuk mempertimbangkan tiga faktor: tekanan operasi, frekuensi siklus, dan konsekuensi kegagalan. Untuk mesin kemasan yang beroperasi 24/7, tabung ekstrusi adalah hal yang tidak dapat ditawar. Untuk perlengkapan penggunaan sesekali dengan tekanan di bawah 5 bar, komponen die-cast mungkin cukup.

Analisis Biaya vs. Siklus Hidup

Inilah di mana banyak manajer pembelian membuat kesalahan—mereka melihat komponen die-cast dengan biaya awal 30-40% yang lebih rendah dan langsung tergiur dengan penghematan tersebut. Namun, ketika memperhitungkan frekuensi penggantian, biaya downtime, dan tenaga kerja untuk penggantian, aluminium ekstrusi menawarkan total biaya kepemilikan yang 3-5 kali lebih baik.

Sarah, seorang manajer pembelian di pabrik pengolahan makanan di Ontario, belajar hal ini dengan cara yang sulit. Awalnya, ia memilih silinder die-cast untuk memenuhi target anggaran, tetapi setelah tiga kegagalan dalam satu tahun (masing-masing menyebabkan kerugian produksi sebesar $8.000), ia beralih ke silinder Bepto yang diekstrusi. Biaya pemeliharaannya turun sebesar 65% per tahun. 📊

Indikator Kualitas untuk Verifikasi

Saat memilih silinder, pastikan spesifikasi berikut terpenuhi:

- Sertifikasi material Menampilkan kelas paduan (6061-T6 untuk ekstrusi)

- Laporan uji tekanan pada tekanan 1,5 kali tekanan nominal

- Data inspeksi dimensi dengan verifikasi toleransi

- Pengukuran permukaan (Nilai Ra)

Di Bepto, kami menyediakan pelacakan material yang lengkap dan dokumen pengujian untuk setiap pengiriman karena kami memahami bahwa lini produksi Anda bergantung pada komponen yang andal.

Apakah Aluminium Die-Cast Dapat Menyamai Kinerja Aluminium Ekstrusi dalam Aplikasi Pneumatik?

Ini adalah pertanyaan yang paling sering saya dengar dari insinyur yang peduli dengan biaya. 🤔

Meskipun ada kemajuan dalam teknologi die-casting seperti proses yang didukung vakum dan Pengepresan Isostatik Panas (HIP)5, aluminium die-cast tidak dapat mencapai susunan butiran yang teratur dan sifat mekanik yang sama dengan material diekstrusi untuk silinder pneumatik bertekanan tinggi—fisika pengendapan versus deformasi plastik menciptakan batasan fundamental yang tidak dapat sepenuhnya diatasi melalui proses pasca-pembuatan.

Teknik Die-Casting Lanjutan

Teknologi pengecoran vakum modern mengurangi porositas hingga 1-2%, dan perlakuan HIP dapat menutup rongga internal melalui kompresi suhu tinggi. Proses-proses ini memperkecil selisih kinerja, namun menambah biaya produksi sebesar 40-60%, menghilangkan keunggulan utama pengecoran vakum sambil tetap tidak mencapai sifat-sifat produk diekstrusi.

Pendekatan Hibrida dan Aplikasi Niche

Beberapa produsen menggunakan tutup ujung die-cast dengan tabung die-cast—sebuah kompromi yang wajar untuk desain tertentu. Die-casting unggul dalam menciptakan fitur pemasangan yang kompleks dan manifold terintegrasi yang akan memerlukan pemesinan yang ekstensif pada bahan die-cast. Kami kadang-kadang merekomendasikan pendekatan hibrida ini di Bepto untuk aplikasi kustom di mana kompleksitas geometri membenarkannya.

Masa Depan Manufaktur Tabung Aluminium

Teknologi baru seperti manufaktur aditif (pencetakan 3D) aluminium mungkin pada akhirnya dapat menawarkan kebebasan geometris seperti pengecoran dengan sifat-sifat yang mendekati ekstrusi. Namun, untuk volume produksi dan efisiensi biaya pada tahun 2025, ekstrusi tetap menjadi standar emas untuk tabung silinder pneumatik, terutama dalam desain silinder tanpa batang di mana seluruh panjang tabung harus menahan tekanan internal tanpa dukungan batang eksternal.

Kesimpulan

Perbedaan metallurgi antara aluminium die-cast dan aluminium die-cast tidak hanya bersifat teoretis—mereka secara langsung memengaruhi keandalan operasional dan keuntungan bersih Anda. Untuk aplikasi pneumatik kritis, terutama silinder tanpa batang, struktur butiran yang superior, porositas minimal, dan sifat mekanik yang konsisten pada aluminium die-cast menjadikannya pilihan yang jelas. Di Bepto, kami secara eksklusif menggunakan aluminium die-cast 6061-T6 untuk tabung silinder kami karena kami telah melihat langsung bagaimana keputusan ini mencegah kegagalan mahal yang sering terjadi pada alternatif die-cast. 🛡️

Pertanyaan Umum tentang Tabung Silinder Aluminium

Q: Apakah saya dapat secara visual mengidentifikasi apakah tabung silinder dibuat dengan metode die-casting atau ekstrusi?

Tabung yang diekstrusi menunjukkan bekas pemesinan longitudinal dan ketebalan dinding yang konsisten, sementara bagian yang dicetak dengan cetakan seringkali memiliki garis pemisahan, bekas pin pengeluaran, dan variasi tekstur permukaan yang ringan. Namun, identifikasi yang pasti memerlukan dokumen sertifikasi bahan dari pabrikan, yang selalu kami sediakan di Bepto.

Q: Berapa besar perbedaan tekanan yang dapat saya harapkan antara silinder cor dan silinder ekstrusi?

Silinder aluminium ekstrusi umumnya mampu menahan tekanan kerja 10-16 bar, sementara versi die-cast hanya dapat menahan tekanan maksimum 6-8 bar dengan aman. Perbedaan peringkat tekanan 50-100% disebabkan oleh variasi porositas dan struktur butiran yang memengaruhi kekuatan pecah dan ketahanan lelah pada beban siklik.

Q: Apakah jenis aluminium mempengaruhi kompatibilitas dengan bahan segel yang berbeda?

Ya—permukaan yang halus pada tabung die-cast (Ra <0,8 μm) bekerja secara optimal dengan semua jenis segel, termasuk poliuretan, NBR, dan PTFE. Permukaan die-cast dapat menyebabkan keausan dini pada segel yang lebih lunak akibat ketidakrataan permukaan mikroskopis dan kemungkinan munculnya porositas di bawah permukaan selama operasi.

Q: Apakah ada perbedaan lingkungan atau daur ulang antara aluminium die-cast dan aluminium diekstrusi?

Kedua jenis aluminium tersebut sepenuhnya dapat didaur ulang dengan persyaratan energi yang serupa. Namun, umur pakai silinder ekstrusi yang lebih panjang (biasanya 3-5 kali lebih lama) berarti lebih sedikit penggantian dan dampak lingkungan yang lebih rendah secara keseluruhan ketika mempertimbangkan siklus hidup lengkap mulai dari ekstraksi bahan baku hingga pembuangan.

Q: Apakah pemrosesan pasca-pembuatan dapat meningkatkan kualitas aluminium die-cast agar setara dengan kinerja aluminium ekstrusi?

Pengolahan permukaan meningkatkan kualitas permukaan dan ketepatan dimensi, tetapi tidak dapat mengubah struktur butiran internal atau menghilangkan porositas di bawah permukaan. Meskipun pengolahan membantu, perbedaan metallurgi dasar tetap ada—Anda tidak dapat menghilangkan pola kristalisasi acak yang terbentuk selama proses pengendapan logam saat pengecoran.

-

Jelajahi proses teknis pengecoran aluminium bertekanan tinggi dan aplikasinya dalam industri. ↩

-

Pelajari bagaimana proses ekstrusi menghasilkan profil aluminium berdaya tahan tinggi untuk rekayasa struktural. ↩

-

Lihat laporan teknis terperinci tentang bagaimana porositas memengaruhi integritas struktural logam cor. ↩

-

Memahami hubungan antara orientasi butir logam dan kekuatan akhir komponen. ↩

-

Temukan bagaimana Hot Isostatic Pressing digunakan untuk menghilangkan cacat internal dan mengpadatkan komponen logam. ↩