Apakah Anda kesulitan dengan kerumitan pemeliharaan sistem pneumatik yang menggunakan komponen dari berbagai produsen? Banyak profesional pemeliharaan dan teknik menemukan diri mereka terjebak dalam siklus masalah kompatibilitas yang membuat frustrasi, solusi khusus, dan inventaris yang berlebihan saat mencoba mengintegrasikan atau mengganti komponen dari berbagai merek.

Kompatibilitas multi-merek yang efektif untuk silinder tanpa batang Sistem ini menggabungkan adaptasi antarmuka strategis, teknik modifikasi rel presisi, dan konversi sinyal kontrol cerdas - memungkinkan kompatibilitas silang 85-95% antara produsen besar sekaligus mengurangi persediaan suku cadang hingga 30-45% dan memangkas biaya penggantian hingga 20-35%.

Baru-baru ini saya bekerja dengan produsen farmasi yang memelihara persediaan suku cadang terpisah untuk tiga merek silinder tanpa batang yang berbeda di seluruh fasilitas mereka. Setelah menerapkan solusi kompatibilitas yang akan saya uraikan di bawah ini, mereka mengkonsolidasikan inventaris mereka sebesar 42%, mengurangi pesanan darurat sebesar 78%, dan mengurangi total biaya pemeliharaan sistem pneumatik mereka sebesar 23%. Hasil ini dapat dicapai di hampir semua lingkungan industri ketika strategi kompatibilitas yang tepat diterapkan dengan benar.

Daftar Isi

- Bagaimana Adaptor Antarmuka Festo-SMC Dapat Menghilangkan Hambatan Kompatibilitas?

- Teknik Adaptasi Ukuran Rel Apa yang Memungkinkan Pemasangan Lintas Merek?

- Metode Konversi Sinyal Kontrol Mana yang Memastikan Integrasi yang Mulus?

- Kesimpulan

- Tanya Jawab Tentang Kompatibilitas Multi-merek

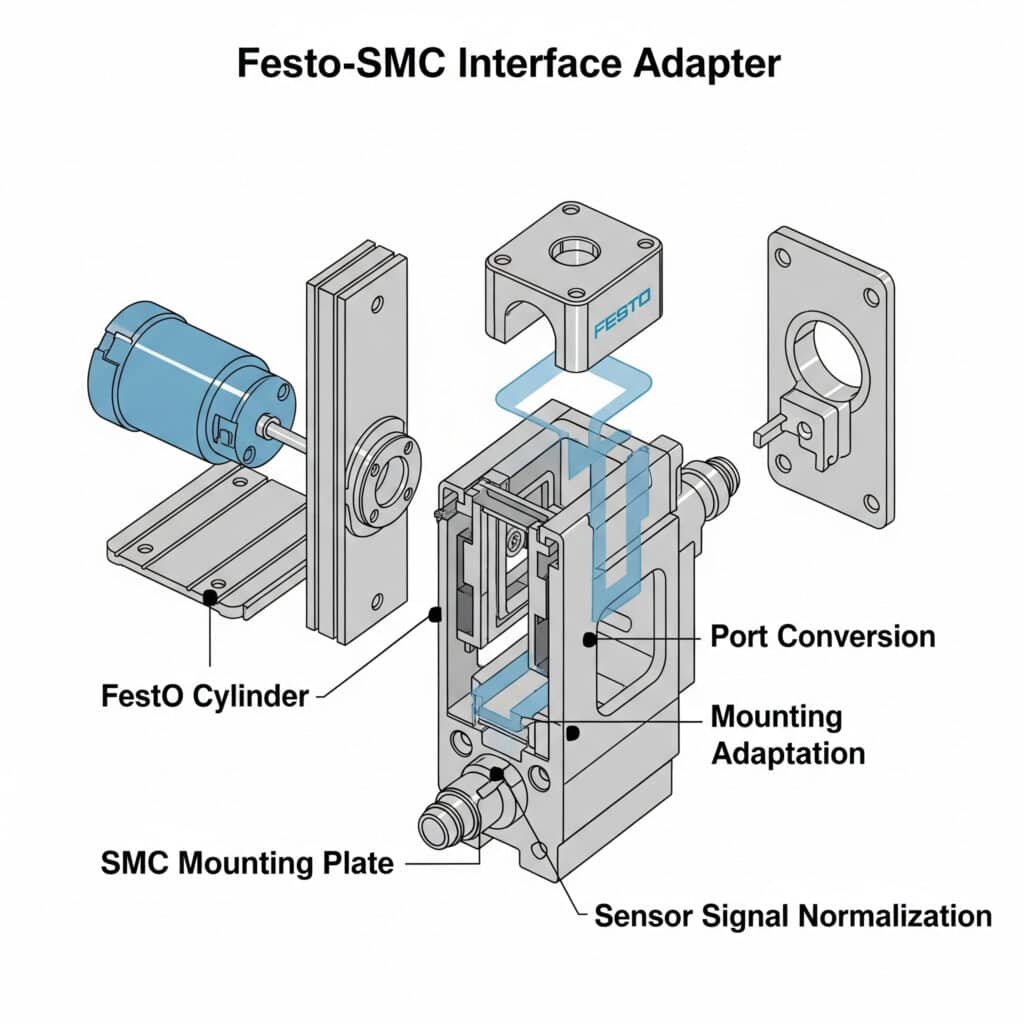

Bagaimana Adaptor Antarmuka Festo-SMC Dapat Menghilangkan Hambatan Kompatibilitas?

Kompatibilitas antarmuka antara produsen besar seperti Festo dan SMC merupakan salah satu tantangan paling umum dalam pemeliharaan dan peningkatan sistem pneumatik.

Adaptasi antarmuka Festo-SMC yang efektif menggabungkan konversi port standar, adaptasi pola pemasangan, dan normalisasi sinyal sensor - memungkinkan kompatibilitas penggantian langsung untuk 85-90% aplikasi silinder tanpa batang yang umum sekaligus mengurangi waktu pemasangan hingga 60-75% dibandingkan dengan solusi khusus.

Setelah menerapkan solusi kompatibilitas lintas merek di berbagai industri, saya menemukan bahwa sebagian besar organisasi menggunakan fabrikasi khusus yang mahal atau penggantian sistem secara menyeluruh saat dihadapkan pada ketidakcocokan antarmuka. Kuncinya adalah menerapkan solusi adaptasi terstandardisasi yang menangani semua titik antarmuka penting sambil mempertahankan kinerja sistem.

Kerangka Kerja Adaptasi Antarmuka yang Komprehensif

Strategi adaptasi antarmuka yang efektif mencakup berbagai elemen penting ini:

1. Konversi Port Pneumatik

Adaptasi port standar memastikan koneksi yang tepat:

Ukuran Port dan Standarisasi Ulir

- Konversi port yang umum:

Festo G1/8 ke SMC M51

SMC Rc1/4 ke Festo G1/4

Festo G3/8 ke SMC Rc3/8

- Solusi kompatibilitas benang:

Adaptor ulir langsung

Sisipan konversi utas

Blok port penggantiAdaptasi Orientasi Pelabuhan

- Perbedaan orientasi:

Port aksial vs. radial

Variasi jarak port

Perbedaan sudut port

- Solusi adaptasi:

Adaptor miring

Manifold multi-port

Blok konversi orientasiPencocokan Kapasitas Aliran

- Pertimbangan pembatasan aliran:

Mempertahankan persyaratan aliran minimum

Mencegah pembatasan yang berlebihan

Mencocokkan performa asli

- Pendekatan implementasi:

Desain jalur aliran langsung

Adaptor pembatasan minimal

Mengimbangi ukuran port

2. Standardisasi Antarmuka Pemasangan

Adaptasi pemasangan fisik memastikan pemasangan yang tepat:

Konversi Pola Pemasangan

- Perbedaan pemasangan yang umum terjadi:

Pola Festo 25mm ke pola SMC 20mm

Pola SMC 40mm ke pola Festo 43mm

Pola pemasangan kaki khusus untuk merek tertentu

- Pendekatan adaptasi:

Pelat pemasangan universal

Kurung adaptasi berlubang

Sistem pemasangan yang dapat disesuaikanPertimbangan Kapasitas Beban

- Persyaratan struktural:

Mempertahankan peringkat beban

Memastikan dukungan yang tepat

Mencegah defleksi

- Strategi implementasi:

Bahan adaptor berkekuatan tinggi

Titik pemasangan yang diperkuat

Desain beban terdistribusiPresisi Penjajaran

- Pertimbangan penyelarasan:

Posisi garis tengah

Penjajaran sudut

Penyesuaian ketinggian

- Metode adaptasi yang presisi:

Permukaan adaptor mesin

Fitur penyelarasan yang dapat disesuaikan

Pelestarian tepi referensi

3. Integrasi Sensor dan Umpan Balik

Memastikan kompatibilitas sensor yang tepat:

Adaptasi Pemasangan Sensor

- Beralih perbedaan dudukan:

Desain slot T vs. slot C2

Profil pas vs profil persegi panjang

Sistem pemasangan khusus merek

- Solusi adaptasi:

Braket sensor universal

Adaptor konversi profil

Rel pemasangan multi-standarKompatibilitas Sinyal

- Perbedaan listrik:

Standar tegangan

Persyaratan saat ini

Polaritas sinyal

- Pendekatan adaptasi:

Adaptor pengkondisian sinyal

Modul konversi tegangan

Antarmuka koreksi polaritasKorelasi Posisi Umpan Balik

- Tantangan penginderaan posisi:

Perbedaan titik aktivasi sakelar

Variasi jarak penginderaan

Perbedaan histeresis

- Metode kompensasi:

Adaptor posisi yang dapat disesuaikan

Titik sakelar yang dapat diprogram

Sistem referensi kalibrasi

Metodologi Implementasi

Untuk menerapkan adaptasi antarmuka yang efektif, ikuti pendekatan terstruktur ini:

Langkah 1: Penilaian Kompatibilitas

Mulailah dengan pemahaman yang komprehensif tentang persyaratan kompatibilitas:

Dokumentasi Komponen

- Mendokumentasikan komponen yang ada:

Nomor model

Spesifikasi

Dimensi kritis

Persyaratan kinerja

- Mengidentifikasi opsi penggantian:

Setara langsung

Setara dengan fungsional

Alternatif yang ditingkatkanAnalisis Antarmuka

- Dokumentasikan semua titik antarmuka:

Koneksi pneumatik

Pola pemasangan

Sistem sensor

Antarmuka kontrol

- Mengidentifikasi kesenjangan kompatibilitas:

Perbedaan ukuran

Variasi benang

Perbedaan orientasi

Ketidakcocokan sinyalPersyaratan Kinerja

- Mendokumentasikan parameter penting:

Persyaratan aliran

Spesifikasi tekanan

Kebutuhan waktu respons

Persyaratan presisi

- Menetapkan kriteria kinerja:

Kerugian adaptasi yang dapat diterima

Parameter perawatan kritis

Metrik kinerja penting

Langkah 2: Pemilihan dan Desain Adaptor

Mengembangkan strategi adaptasi yang komprehensif:

Evaluasi Adaptor Standar

- Teliti solusi yang tersedia:

Adaptor yang disediakan produsen

Adaptor standar pihak ketiga

Sistem adaptasi universal

- Mengevaluasi dampak kinerja:

Efek pembatasan aliran

Implikasi penurunan tekanan

Perubahan waktu responsDesain Adaptor Khusus

- Mengembangkan spesifikasi:

Dimensi kritis

Persyaratan material

Parameter kinerja

- Membuat desain yang detail:

Model CAD

Gambar manufaktur

Instruksi perakitanPengembangan Solusi Hibrida

- Menggabungkan elemen standar dan kustom:

Adaptor pneumatik standar

Antarmuka pemasangan khusus

Solusi sensor hibrida

- Mengoptimalkan kinerja:

Meminimalkan pembatasan aliran

Pastikan keselarasan yang tepat

Mempertahankan akurasi sensor

Langkah 3: Implementasi dan Validasi

Jalankan rencana adaptasi dengan validasi yang tepat:

Implementasi Terkendali

- Kembangkan prosedur instalasi:

Petunjuk langkah demi langkah

Alat yang dibutuhkan

Penyesuaian kritis

- Membuat proses verifikasi:

Prosedur pengujian kebocoran

Verifikasi keselarasan

Pengujian kinerjaValidasi Kinerja

- Menguji dalam kondisi pengoperasian:

Rentang tekanan penuh

Berbagai persyaratan aliran

Operasi dinamis

- Verifikasi parameter penting:

Waktu siklus

Akurasi posisi

Karakteristik responsDokumentasi dan Standardisasi

- Buat dokumentasi terperinci:

Gambar yang sudah dibuat

Daftar bagian

Prosedur pemeliharaan

- Mengembangkan standar:

Spesifikasi adaptor yang disetujui

Persyaratan pemasangan

Ekspektasi kinerja

Aplikasi Dunia Nyata: Manufaktur Farmasi

Salah satu proyek adaptasi antarmuka saya yang paling sukses adalah untuk produsen farmasi yang memiliki fasilitas di tiga negara. Tantangan yang mereka hadapi antara lain:

- Perpaduan silinder tanpa batang Festo dan SMC di seluruh lini produksi

- Persediaan suku cadang yang berlebihan

- Waktu tunggu yang lama untuk penggantian

- Prosedur pemeliharaan yang tidak konsisten

Kami menerapkan strategi adaptasi yang komprehensif:

Penilaian Kompatibilitas

- Mendokumentasikan 47 konfigurasi silinder tanpa batang yang berbeda

- Mengidentifikasi 14 variasi antarmuka yang penting

- Persyaratan kinerja yang ditentukan

- Prioritas standardisasi yang ditetapkanPengembangan Solusi Adaptasi

- Menciptakan adaptor port standar untuk konversi umum

- Pelat antarmuka pemasangan universal yang dikembangkan

- Sistem adaptasi dudukan sensor yang dirancang

- Membuat dokumentasi konversi yang komprehensifImplementasi dan Pelatihan

- Solusi yang diterapkan selama pemeliharaan terjadwal

- Membuat prosedur instalasi yang terperinci

- Mengadakan pelatihan langsung

- Protokol verifikasi kinerja yang ditetapkan

Hasilnya mengubah operasi pemeliharaan mereka:

| Metrik | Sebelum Adaptasi | Setelah Adaptasi | Peningkatan |

|---|---|---|---|

| Suku Cadang Unik | 187 item | 108 item | Pengurangan 42% |

| Perintah Darurat | 54 per tahun | 12 per tahun | Pengurangan 78% |

| Waktu Penggantian Rata-rata | 4,8 jam | 1,3 jam | Pengurangan 73% |

| Biaya Pemeliharaan | $342.000 per tahun | $263.000 per tahun | Pengurangan 23% |

| Teknisi yang terlatih silang | 40% staf | 90% staf | Peningkatan 125% |

Wawasan utamanya adalah menyadari bahwa adaptasi antarmuka strategis dapat menghilangkan kebutuhan akan pendekatan pemeliharaan khusus merek. Dengan menerapkan solusi adaptasi terstandardisasi, mereka dapat memperlakukan sistem pneumatik mereka yang beragam sebagai platform terpadu, yang secara dramatis meningkatkan efisiensi pemeliharaan dan mengurangi biaya.

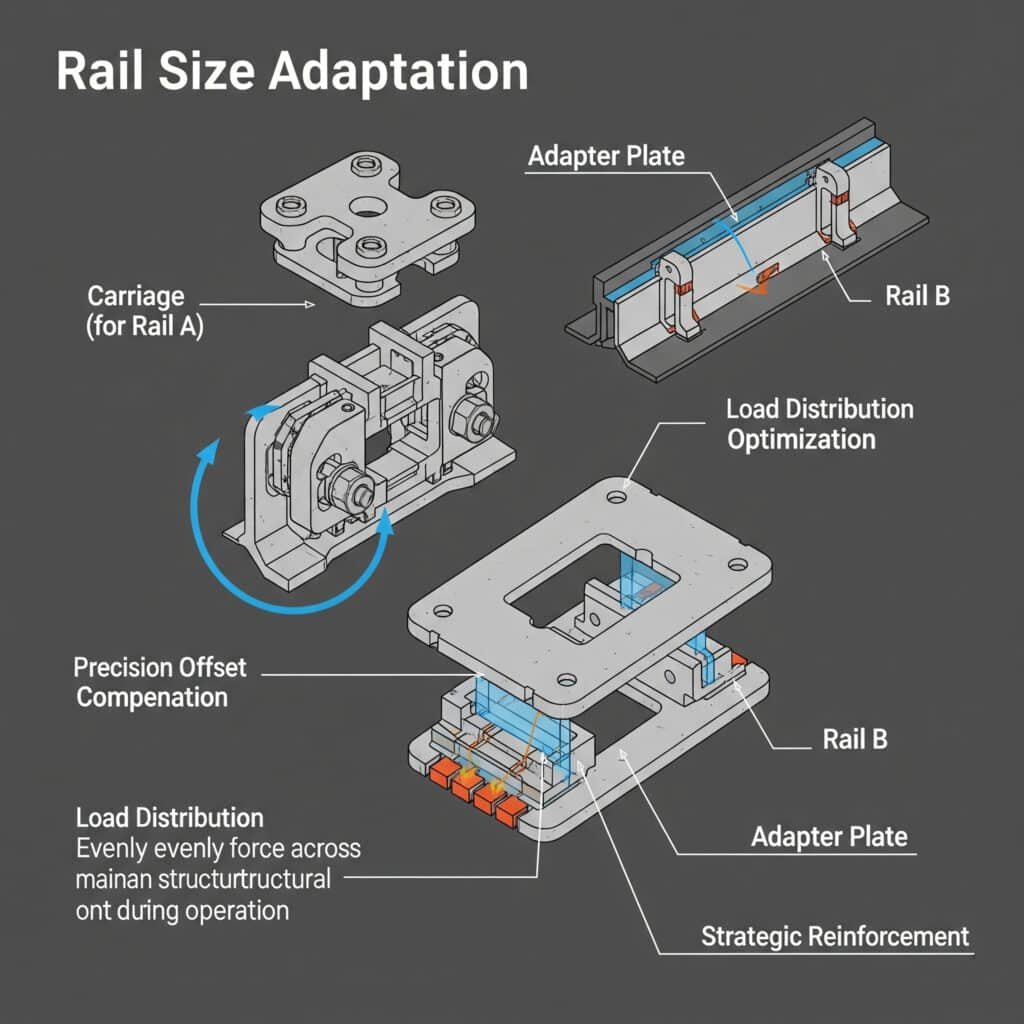

Teknik Adaptasi Ukuran Rel Apa yang Memungkinkan Pemasangan Lintas Merek?

Perbedaan ukuran rel antara merek pneumatik merupakan salah satu aspek yang paling menantang dalam kompatibilitas lintas merek, namun dapat diatasi secara efektif melalui teknik adaptasi strategis.

Adaptasi ukuran rel yang efektif menggabungkan kompensasi offset pemasangan yang presisi, pengoptimalan distribusi beban, dan teknik penguatan strategis - memungkinkan kompatibilitas penggantian langsung di berbagai profil rel yang berbeda sambil mempertahankan kapasitas beban asli 90-95% dan memastikan penyelarasan dan pengoperasian yang tepat.

Setelah menerapkan adaptasi rel lintas merek di berbagai aplikasi, saya menemukan bahwa sebagian besar organisasi menganggap perbedaan ukuran rel sebagai penghalang yang tidak dapat diatasi untuk kompatibilitas. Kuncinya adalah menerapkan teknik adaptasi strategis yang menangani pertimbangan dimensi dan struktural sambil mempertahankan kinerja sistem.

Kerangka Kerja Adaptasi Kereta Api yang Komprehensif

Strategi adaptasi kereta api yang efektif mencakup elemen-elemen penting ini:

1. Analisis Dimensi dan Kompensasi

Adaptasi dimensi yang tepat memastikan kesesuaian dan fungsi yang tepat:

Pemetaan Dimensi Profil

- Dimensi kritis:

Lebar dan tinggi rel

Pola lubang pemasangan

Lokasi permukaan bantalan

Dimensi amplop secara keseluruhan

- Perbedaan merek yang umum:

Festo 25mm vs SMC 20mm

SMC 32mm vs. Festo 32mm (profil yang berbeda)

Festo 40mm vs. SMC 40mm (pemasangan yang berbeda)Adaptasi Lubang Pemasangan

- Perbedaan pola lubang:

Variasi jarak

Perbedaan diameter

Spesifikasi counterbore

- Pendekatan adaptasi:

Lubang pemasangan berlubang

Pelat konversi pola

Pengeboran multi-polaKompensasi Garis Tengah dan Tinggi

- Pertimbangan penyelarasan:

Posisi garis tengah

Ketinggian pengoperasian

Penyelarasan posisi akhir

- Metode kompensasi:

Pengatur jarak yang presisi

Pelat adaptor mesin

Sistem pemasangan yang dapat disesuaikan

2. Optimalisasi Kapasitas Muat

Memastikan integritas struktural di berbagai ukuran rel:

Analisis Distribusi Beban

- Pertimbangan pemindahan beban:

Jalur beban statis

Distribusi gaya dinamis

Penanganan beban momen

- Pendekatan pengoptimalan:

Titik pemasangan terdistribusi

Desain penyebaran beban

Poin transfer yang diperkuatPemilihan dan Pengoptimalan Material

- Pertimbangan material:

Persyaratan kekuatan

Batasan berat badan

Faktor lingkungan

- Strategi seleksi:

Aluminium berkekuatan tinggi untuk beban standar

Baja untuk aplikasi beban tinggi

Material komposit untuk kebutuhan khususTeknik Penguatan Struktural

- Kebutuhan penguatan:

Dukungan rentang

Pencegahan defleksi

Peredam getaran

- Metode implementasi:

Desain adaptor bergaris

Buhul struktural

Sistem pendukung yang lengkap

3. Adaptasi Antarmuka Bantalan

Memastikan gerakan dan dukungan yang tepat:

Kompatibilitas Permukaan Bantalan

- Perbedaan permukaan:

Geometri profil

Permukaan akhir

Spesifikasi kekerasan

- Pendekatan adaptasi:

Antarmuka mesin yang presisi

Sistem penyisipan bantalan

Pencocokan perawatan permukaanPelestarian Keselarasan Dinamis

- Pertimbangan penyelarasan:

Menjalankan paralelisme

Lendutan akibat beban

Efek ekspansi termal

- Metode pengawetan:

Pemesinan presisi

Fitur penyelarasan yang dapat disesuaikan

Sistem pramuat yang terkendaliStrategi Kompensasi Keausan

- Pertimbangan pemakaian:

Tingkat keausan yang berbeda

Interval perawatan

Persyaratan pelumasan

- Pendekatan kompensasi:

Permukaan aus yang mengeras

Elemen keausan yang dapat diganti

Sistem pelumasan yang dioptimalkan

Metodologi Implementasi

Untuk menerapkan adaptasi rel yang efektif, ikuti pendekatan terstruktur ini:

Langkah 1: Analisis Dimensi Terperinci

Mulailah dengan pemahaman yang komprehensif tentang persyaratan dimensi:

Dokumentasi Sistem yang Ada

- Mengukur dimensi kritis:

Dimensi profil rel

Pola lubang pemasangan

Amplop pengoperasian

Persyaratan izin

- Parameter kinerja dokumen:

Kapasitas beban

Persyaratan kecepatan

Kebutuhan presisi

Harapan hidupSpesifikasi Sistem Penggantian

- Dimensi penggantian dokumen:

Spesifikasi profil rel

Persyaratan pemasangan

Parameter pengoperasian

Spesifikasi kinerja

- Mengidentifikasi perbedaan dimensi:

Variasi lebar dan tinggi

Perbedaan pola pemasangan

Variasi permukaan bantalanDefinisi Persyaratan Adaptasi

- Menentukan kebutuhan adaptasi:

Persyaratan kompensasi dimensi

Pertimbangan struktural

Kebutuhan pelestarian kinerja

- Menetapkan parameter kritis:

Toleransi penyelarasan

Persyaratan kapasitas beban

Spesifikasi operasional

Langkah 2: Desain dan Rekayasa Adaptasi

Mengembangkan solusi adaptasi yang komprehensif:

Pengembangan Desain Konseptual

- Membuat konsep adaptasi:

Adaptasi pemasangan langsung

Desain pelat perantara

Pendekatan adaptasi struktural

- Mengevaluasi kelayakan:

Kompleksitas manufaktur

Persyaratan pemasangan

Dampak kinerjaRekayasa Rinci

- Mengembangkan desain yang terperinci:

Model CAD

Analisis struktural

Penumpukan toleransi3 studi

- Mengoptimalkan kinerja:

Pemilihan bahan

Optimalisasi struktural

Pengurangan berat badanPrototipe dan Pengujian

- Membuat prototipe validasi:

Model konsep cetak 3D

Benda uji mesin

Prototipe skala penuh

- Melakukan pengujian kinerja:

Verifikasi kesesuaian

Pengujian beban

Validasi operasional

Langkah 3: Implementasi dan Dokumentasi

Jalankan rencana adaptasi dengan dokumentasi yang tepat:

Manufaktur dan Kontrol Kualitas

- Mengembangkan spesifikasi manufaktur:

Persyaratan material

Toleransi pemesinan

Spesifikasi permukaan akhir

- Menetapkan kontrol kualitas:

Persyaratan inspeksi

Kriteria penerimaan

Kebutuhan dokumentasiPengembangan Prosedur Instalasi

- Buat prosedur yang terperinci:

Petunjuk langkah demi langkah

Alat yang dibutuhkan

Penyesuaian kritis

- Mengembangkan metode verifikasi:

Pemeriksaan keselarasan

Pengujian beban

Verifikasi operasionalDokumentasi dan Pelatihan

- Buat dokumentasi yang komprehensif:

Gambar yang sudah dibuat

Panduan instalasi

Prosedur pemeliharaan

- Mengembangkan materi pelatihan:

Pelatihan instalasi

Instruksi perawatan

Panduan pemecahan masalah

Aplikasi Dunia Nyata: Manufaktur Komponen Otomotif

Salah satu proyek adaptasi rel yang paling sukses adalah untuk produsen komponen otomotif. Tantangan yang mereka hadapi antara lain:

- Penggantian bertahap sistem Festo yang sudah tua dengan silinder SMC baru

- Lini produksi kritis yang tidak dapat dimodifikasi secara ekstensif

- Persyaratan pemosisian yang tepat

- Operasi laju siklus tinggi

Kami menerapkan strategi adaptasi rel yang komprehensif:

Analisis Rinci

- Mendokumentasikan sistem rel Festo 32mm yang sudah ada

- Silinder SMC 32mm pengganti yang ditentukan

- Mengidentifikasi perbedaan dimensi yang kritis

- Persyaratan kinerja yang ditentukanPengembangan Solusi Adaptasi

- Pelat adaptor presisi yang dirancang dengan:

Mengimbangi pola pemasangan

Penyesuaian ketinggian garis tengah

Titik transfer beban yang diperkuat

- Adaptasi antarmuka bantalan yang dibuat

Perlengkapan instalasi yang dikembangkanImplementasi dan Validasi

- Komponen presisi yang diproduksi

- Diimplementasikan selama waktu henti terjadwal

- Melakukan pengujian komprehensif

- Konfigurasi akhir yang terdokumentasi

Hasilnya melebihi ekspektasi:

| Metrik | Spesifikasi Asli | Hasil Adaptasi | Kinerja |

|---|---|---|---|

| Kapasitas Beban | 120 kg | 115 kg | 96% dipertahankan |

| Akurasi Pemosisian | ± 0,05mm | ± 0,05mm | 100% dipertahankan |

| Waktu Instalasi | N/A | 4,5 jam per unit | Di dalam jendela shutdown |

| Tingkat Siklus | 45 siklus/menit | 45 siklus/menit | 100% dipertahankan |

| Sistem Seumur Hidup | 10 juta siklus | Diproyeksikan 10+ juta | 100% dipertahankan |

Wawasan utamanya adalah menyadari bahwa adaptasi rel yang sukses membutuhkan pertimbangan dimensi dan struktural. Dengan mengembangkan komponen adaptor presisi yang mempertahankan kesejajaran kritis sekaligus mentransfer beban dengan benar, mereka dapat menerapkan strategi penggantian bertahap tanpa mengorbankan kinerja atau memerlukan modifikasi sistem yang ekstensif.

Metode Konversi Sinyal Kontrol Mana yang Memastikan Integrasi yang Mulus?

Kompatibilitas sinyal kontrol antara berbagai merek pneumatik merupakan salah satu aspek yang paling sering diabaikan dalam integrasi multi-merek, namun sangat penting untuk fungsi sistem yang tepat.

Konversi sinyal kontrol yang efektif menggabungkan standarisasi tegangan, adaptasi protokol komunikasi, dan normalisasi sinyal umpan balik - memungkinkan integrasi tanpa batas antara arsitektur kontrol yang berbeda sambil mempertahankan fungsionalitas 100% dan menghilangkan 95-98% masalah terkait integrasi.

Setelah menerapkan integrasi kontrol lintas merek di berbagai aplikasi, saya menemukan bahwa sebagian besar organisasi hanya berfokus pada kompatibilitas mekanis dan meremehkan tantangan sinyal kontrol. Kuncinya adalah menerapkan solusi konversi sinyal yang komprehensif yang menangani semua aspek antarmuka kontrol.

Kerangka Kerja Konversi Sinyal yang Komprehensif

Strategi konversi sinyal yang efektif mencakup elemen-elemen penting ini:

1. Standardisasi Tegangan dan Arus

Memastikan kompatibilitas listrik yang tepat:

Konversi Tingkat Tegangan

- Perbedaan tegangan yang umum:

Sistem 24VDC vs. 12VDC

Logika 5VDC vs. industri 24VDC

Rentang tegangan analog (0-10V vs. 0-5V)

- Pendekatan konversi:

Konverter tegangan langsung

Antarmuka yang terisolasi secara optik

Pengondisi sinyal yang dapat diprogramAdaptasi Sinyal Saat Ini

- Variasi sinyal saat ini:

4-20mA vs. 0-20mA

Konfigurasi sumber vs. konfigurasi tenggelam

Bertenaga loop vs. bertenaga eksternal

- Metode adaptasi:

Konverter loop saat ini

Modul isolasi sinyal

Pemancar yang dapat dikonfigurasiPertimbangan Catu Daya

- Perbedaan kebutuhan daya:

Rentang toleransi tegangan

Konsumsi saat ini

Persyaratan lonjakan

- Strategi adaptasi:

Catu daya yang diatur

Trafo isolasi

Perlindungan pembatas arus

2. Konversi Protokol Komunikasi

Menjembatani standar komunikasi yang berbeda:

Adaptasi Protokol Digital

- Perbedaan protokol:

Variasi Fieldbus (Profibus, DeviceNet, dll.)

Ethernet Industri4 (EtherCAT, Profinet, dll.)

Protokol hak milik

- Solusi konversi:

Konverter protokol

Perangkat gateway

Antarmuka multi-protokolStandardisasi Komunikasi Serial

- Variasi antarmuka serial:

RS-232 vs RS-485

TTL vs. tingkat industri

Perbedaan baud rate dan format

- Pendekatan adaptasi:

Konverter antarmuka serial

Penerjemah format

Adaptor laju baudIntegrasi Komunikasi Nirkabel

- Perbedaan standar nirkabel:

IO-Link Wireless

Industri Bluetooth

Sistem RF eksklusif

- Metode integrasi:

Jembatan protokol

Gerbang nirkabel-ke-kabel

Antarmuka nirkabel multi-standar

3. Normalisasi Sinyal Umpan Balik

Memastikan umpan balik status dan posisi yang tepat:

Standarisasi Sinyal Sakelar

- Beralih variasi output:

Konfigurasi PNP vs. NPN5

Biasanya terbuka vs. biasanya tertutup

Desain 2-kawat vs. 3-kawat

- Pendekatan standardisasi:

Inverter sinyal

Adaptor konfigurasi output

Antarmuka input universalKonversi Umpan Balik Analog

- Perbedaan sinyal analog:

Rentang tegangan (0-10V, 0-5V, ±10V)

Sinyal saat ini (4-20mA, 0-20mA)

Variasi penskalaan dan offset

- Metode konversi:

Pengukur sinyal

Konverter rentang

Pemancar yang dapat diprogramUmpan Balik Encoder dan Posisi

- Variasi umpan balik posisi:

Penyandi inkremental vs. penyandi absolut

Format pulsa (A/B, langkah/arah)

Perbedaan resolusi

- Teknik adaptasi:

Konverter format pulsa

Pengganda/pembagi resolusi

Penerjemah posisi

Metodologi Implementasi

Untuk menerapkan konversi sinyal yang efektif, ikuti pendekatan terstruktur ini:

Langkah 1: Analisis Antarmuka Kontrol

Mulailah dengan pemahaman yang komprehensif tentang persyaratan sinyal:

Dokumentasi Sistem yang Ada

- Sinyal kontrol dokumen:

Sinyal kontrol katup

Input sensor

Sinyal umpan balik

Antarmuka komunikasi

- Mengidentifikasi spesifikasi sinyal:

Tingkat tegangan/arus

Protokol komunikasi

Persyaratan waktu

Spesifikasi bebanPersyaratan Sistem Penggantian

- Mendokumentasikan sinyal komponen baru:

Persyaratan input kontrol

Spesifikasi sinyal keluaran

Kemampuan komunikasi

Persyaratan daya

- Mengidentifikasi kesenjangan kompatibilitas:

Ketidaksesuaian tegangan/arus

Perbedaan protokol

Ketidakcocokan konektor

Variasi waktuDefinisi Persyaratan Operasional

- Tentukan parameter kritis:

Persyaratan waktu respons

Kebutuhan tingkat pembaruan

Persyaratan presisi

Ekspektasi keandalan

- Menetapkan kriteria kinerja:

Latensi maksimum yang dapat diterima

Akurasi sinyal yang diperlukan

Preferensi mode kegagalan

Langkah 2: Pengembangan Solusi Konversi

Mengembangkan strategi konversi sinyal yang komprehensif:

Evaluasi Konverter Standar

- Teliti solusi yang tersedia:

Konverter yang disediakan produsen

Perangkat antarmuka pihak ketiga

Pengkondisi sinyal universal

- Mengevaluasi kemampuan kinerja:

Akurasi sinyal

Waktu respons

Peringkat keandalanDesain Antarmuka Khusus

- Mengembangkan spesifikasi:

Persyaratan konversi sinyal

Spesifikasi lingkungan

Persyaratan integrasi

- Membuat desain yang detail:

Desain sirkuit

Pemilihan komponen

Spesifikasi enklosurPengembangan Solusi Hibrida

- Menggabungkan elemen standar dan kustom:

Konverter sinyal standar

Papan antarmuka khusus

Pemrograman khusus aplikasi

- Mengoptimalkan kinerja:

Meminimalkan latensi sinyal

Memastikan integritas sinyal

Menerapkan isolasi yang tepat

Langkah 3: Implementasi dan Validasi

Jalankan rencana konversi dengan validasi yang tepat:

Implementasi Terkendali

- Kembangkan prosedur instalasi:

Diagram pengkabelan

Pengaturan konfigurasi

Urutan pengujian

- Membuat proses verifikasi:

Tes verifikasi sinyal

Validasi waktu

Pengujian operasionalValidasi Kinerja

- Menguji dalam kondisi pengoperasian:

Operasi normal

Kondisi beban maksimum

Skenario pemulihan kesalahan

- Verifikasi parameter penting:

Akurasi sinyal

Waktu respons

Keandalan di bawah variasiDokumentasi dan Standardisasi

- Buat dokumentasi terperinci:

Diagram yang sudah dibuat

Catatan konfigurasi

Panduan pemecahan masalah

- Mengembangkan standar:

Spesifikasi konverter yang disetujui

Persyaratan pemasangan

Ekspektasi kinerja

Aplikasi Dunia Nyata: Peningkatan Peralatan Pengemasan

Salah satu proyek konversi sinyal saya yang paling sukses adalah untuk produsen peralatan pengemasan yang meng-upgrade dari Festo ke komponen SMC. Tantangan yang mereka hadapi termasuk:

- Transisi dari terminal katup Festo ke manifold katup SMC

- Integrasi dengan sistem kontrol PLC yang ada

- Mempertahankan hubungan waktu yang tepat

- Mempertahankan kemampuan diagnostik

Kami menerapkan strategi konversi yang komprehensif:

Analisis Antarmuka Kontrol

- Mendokumentasikan sinyal terminal Festo CPX yang ada saat ini

- Persyaratan SMC EX600 pengganti yang ditentukan

- Mengidentifikasi perbedaan protokol dan sinyal

- Menentukan parameter waktu kritisPengembangan Solusi Konversi

- Konverter protokol yang dirancang untuk komunikasi fieldbus

- Menciptakan antarmuka adaptasi sinyal untuk sensor analog

- Normalisasi umpan balik posisi yang dikembangkan

- Pemetaan sinyal diagnostik yang diimplementasikanImplementasi dan Validasi

- Komponen konversi yang dipasang

- Pemetaan sinyal yang dikonfigurasi

- Melakukan pengujian komprehensif

- Konfigurasi akhir yang terdokumentasi

Hasilnya menunjukkan integrasi yang mulus:

| Metrik | Sistem Asli | Sistem yang Dikonversi | Kinerja |

|---|---|---|---|

| Waktu Respons Kontrol | 12ms | 11ms | Peningkatan 8% |

| Akurasi Umpan Balik Posisi | ± 0.1mm | ± 0.1mm | 100% dipertahankan |

| Kemampuan Diagnostik | 24 parameter | 28 parameter | Peningkatan 17% |

| Keandalan Sistem | Waktu aktif 99,7% | Waktu aktif 99,8% | Peningkatan 0,1% |

| Waktu Integrasi | N/A | 8 jam | Sesuai jadwal |

Wawasan utama adalah mengenali bahwa integrasi kontrol yang sukses memerlukan penanganan semua lapisan sinyal - daya, kontrol, umpan balik, dan komunikasi. Dengan menerapkan strategi konversi komprehensif yang mempertahankan integritas sinyal sambil mengadaptasi format dan protokol, mereka mampu mencapai integrasi tanpa batas antara berbagai komponen pabrikan sekaligus meningkatkan kinerja sistem secara keseluruhan.

Kesimpulan

Kompatibilitas multi-merek yang efektif untuk sistem silinder tanpa batang melalui adaptasi antarmuka strategis, modifikasi rel presisi, dan konversi sinyal kontrol cerdas memberikan manfaat besar dalam efisiensi perawatan, manajemen suku cadang, dan keandalan sistem. Pendekatan ini biasanya menghasilkan keuntungan langsung melalui pengurangan kebutuhan inventaris dan pemeliharaan yang disederhanakan, sekaligus memberikan fleksibilitas jangka panjang untuk evolusi sistem.

Wawasan terpenting dari pengalaman saya menerapkan solusi kompatibilitas ini di berbagai industri adalah bahwa integrasi lintas merek sepenuhnya dapat dilakukan dengan pendekatan yang tepat. Dengan menerapkan metode adaptasi standar dan membuat dokumentasi yang komprehensif, organisasi dapat membebaskan diri dari batasan khusus pabrikan dan menciptakan sistem pneumatik yang benar-benar fleksibel.

Tanya Jawab Tentang Kompatibilitas Multi-merek

Apa aspek yang paling menantang dari kompatibilitas Festo-SMC?

Pemasangan sensor dan perbedaan sinyal umpan balik menghadirkan tantangan terbesar, yang memerlukan adaptasi mekanis dan konversi sinyal.

Dapatkah adaptasi rel menangani beban yang sama dengan komponen asli?

Adaptasi rel yang dirancang dengan benar biasanya mempertahankan 90-95% dari kapasitas beban asli sekaligus memastikan keselarasan dan pengoperasian yang tepat.

Berapa jangka waktu ROI yang umum untuk menerapkan kompatibilitas multi-merek?

Sebagian besar organisasi mencapai ROI penuh dalam waktu 6-12 bulan melalui pengurangan biaya inventaris dan penurunan waktu pemeliharaan.

Merek mana yang paling mudah dibuat kompatibel?

Festo dan SMC menawarkan jalur kompatibilitas yang paling mudah karena dokumentasi yang komprehensif dan filosofi desain yang serupa.

Apakah konverter sinyal menimbulkan penundaan respons yang signifikan?

Konverter sinyal modern biasanya hanya menambahkan latensi 1-5ms, dapat diabaikan dalam sebagian besar aplikasi pneumatik.

-

Memberikan panduan terperinci untuk standar ulir pipa industri yang umum, termasuk G (BSPP), M (Metrik), dan Rc (BSPT), yang sangat penting untuk memastikan sambungan pneumatik yang anti bocor. ↩

-

Menjelaskan perbedaan antara standar slot-T dan slot-C yang umum digunakan untuk memasang sensor pada silinder pneumatik, sehingga membantu teknisi memilih perangkat keras pemasangan yang tepat. ↩

-

Menawarkan penjelasan mendalam tentang analisis toleransi (atau penumpukan), metode rekayasa kritis yang digunakan untuk menghitung efek kumulatif dari toleransi komponen pada dimensi akhir dan kesesuaian perakitan. ↩

-

Menjelaskan prinsip-prinsip Industrial Ethernet, penggunaan protokol Ethernet standar di lingkungan industri dengan protokol yang menyediakan determinisme dan kontrol waktu nyata yang diperlukan untuk otomatisasi. ↩

-

Memberikan panduan yang jelas tentang perbedaan antara jenis output sensor PNP (sumber) dan NPN (tenggelam), yang merupakan pengetahuan mendasar untuk memasang kabel sirkuit kontrol industri dengan benar. ↩