Manajer fasilitas hanya bisa pasrah melihat lini produksi terhenti ketika silinder tanpa batang mengalami kerusakan yang tak terduga, menciptakan penundaan bertingkat yang menelan biaya ribuan per jam sementara tim pemeliharaan bergegas mendiagnosis masalah yang sebenarnya dapat dicegah dengan protokol perawatan pencegahan yang tepat.

Perawatan silinder tanpa batang yang efektif memerlukan jadwal pemeriksaan sistematis, protokol pelumasan, pemantauan seal, verifikasi keselarasan, dan pelacakan kinerja untuk mencegah kerusakan yang merugikan dan memperpanjang usia peralatan hingga 200-300% dibandingkan dengan pendekatan perawatan reaktif.

Baru bulan lalu, saya bekerja dengan David, seorang manajer fasilitas di sebuah produsen komponen otomotif di Michigan, yang lini produksinya mengalami tiga kali kegagalan silinder tanpa batang yang tak terduga dalam dua minggu. Setelah menerapkan solusi komprehensif kami pemeliharaan preventif1 daftar periksa, fasilitasnya telah beroperasi tanpa kegagalan selama lebih dari 60 hari sekaligus mengurangi biaya pemeliharaan sebesar 40%. 🔧

Daftar Isi

- Apa yang Harus Anda Sertakan dalam Inspeksi Silinder Tanpa Batang Harian?

- Bagaimana Anda Menetapkan Jadwal Pelumasan yang Tepat untuk Masa Pakai Maksimal?

- Tanda Peringatan Apa yang Menunjukkan Kebutuhan Perawatan Segera?

- Sistem Dokumentasi Apa yang Mengoptimalkan Efisiensi Pemeliharaan?

Apa yang Harus Anda Sertakan dalam Inspeksi Silinder Tanpa Batang Harian?

Inspeksi harian menangkap masalah sebelum menjadi kegagalan yang merugikan dan penghentian produksi.

Inspeksi silinder tanpa batang harian harus mencakup deteksi kebocoran visual, verifikasi operasi yang lancar, pemeriksaan keamanan pemasangan, pemantauan tekanan suplai udara, dan identifikasi kebisingan yang tidak biasa, yang hanya membutuhkan waktu 2-3 menit per silinder sekaligus mencegah 90% kegagalan yang tidak terduga.

Protokol Inspeksi Visual

Penilaian Kondisi Eksternal

Mulailah setiap pemeriksaan dengan pemeriksaan visual ini:

- Integritas perumahan - Perhatikan adanya retakan, penyok, atau korosi

- Baut pemasangan - Pastikan semua pengencang sudah kencang dan aman

- Perlindungan kabel - Periksa pembawa kabel yang rusak atau aus

- Kontaminasi lingkungan - Bersihkan debu, serpihan, atau penumpukan bahan kimia

- Penjaga keamanan - Pastikan semua penutup pelindung terpasang dengan benar

Metode Deteksi Kebocoran

| Titik Inspeksi | Metode Deteksi | Tindakan yang Diperlukan |

|---|---|---|

| Koneksi port | Uji air sabun | Kencangkan atau ganti alat kelengkapan |

| Area segel | Jejak minyak visual | Jadwalkan penggantian segel |

| Port pembuangan | Dengarkan kebocoran udara | Periksa segel internal |

| Pengukur tekanan | Memantau pembacaan | Menyelidiki penurunan tekanan |

Pemeriksaan Kinerja Operasional

Penilaian Kualitas Gerakan

Selama setiap siklus, amati:

- Akselerasi yang mulus tanpa awal yang tersentak-sentak

- Kecepatan yang konsisten sepanjang panjang goresan

- Berhenti dengan benar pada posisi akhir tanpa memantul

- Pengoperasian yang tenang tanpa suara gerinda atau jeritan

- Penentuan posisi yang akurat di lokasi-lokasi yang diprogramkan

Verifikasi Beban dan Kecepatan

- Konsistensi waktu siklus dibandingkan dengan pengukuran awal

- Keluaran paksa memadai untuk persyaratan aplikasi

- Waktu respons untuk mengontrol sinyal dalam spesifikasi

- Stabilitas suhu selama operasi berkelanjutan

Bagaimana Anda Menetapkan Jadwal Pelumasan yang Tepat untuk Masa Pakai Maksimal?

Pelumasan strategis mencegah keausan dini dan memperpanjang masa pakai silinder tanpa batang secara signifikan.

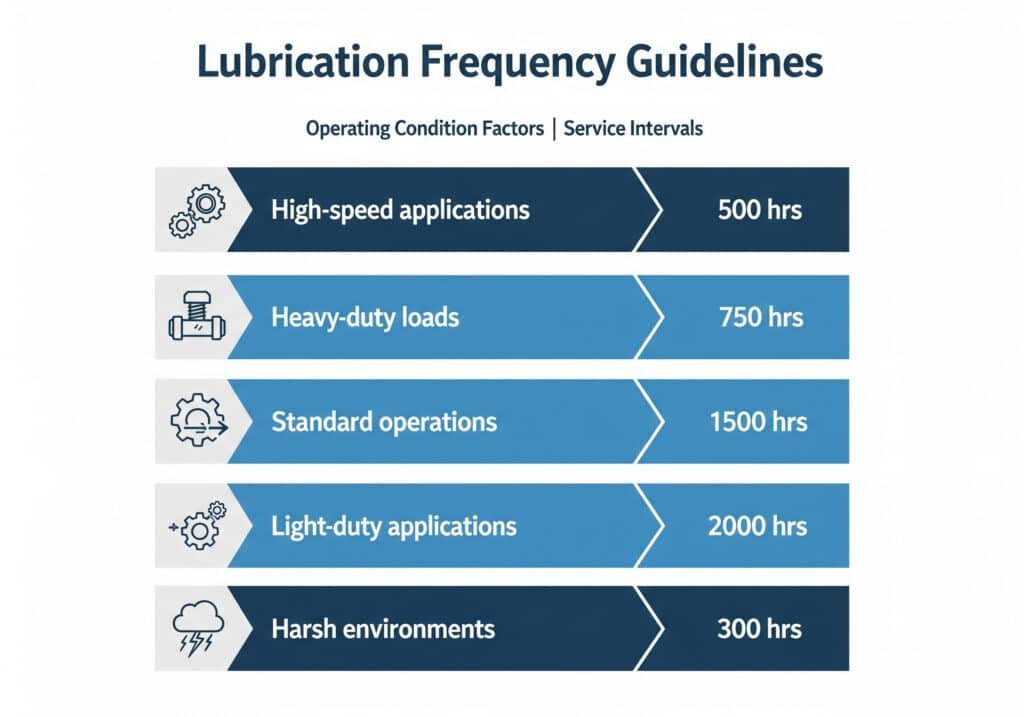

Tetapkan jadwal pelumasan berdasarkan jam operasi, jumlah siklus, kondisi lingkungan, dan spesifikasi pabrik, biasanya membutuhkan servis setiap 500-2000 jam operasi dengan pemilihan pelumas yang tepat sangat penting untuk kompatibilitas dan kinerja seal.

Panduan Frekuensi Pelumasan

Faktor Kondisi Operasi

- Aplikasi kecepatan tinggi (>1000 siklus/jam) - Setiap 500 jam

- Beban tugas berat (>80% gaya pengenal) - Setiap 750 jam

- Operasi standar (beban/kecepatan normal) - Setiap 1500 jam

- Aplikasi tugas ringan (Kapasitas <50%) - Setiap 2000 jam

- Lingkungan yang keras (debu, bahan kimia, panas) - Setiap 300 jam

Penyesuaian Lingkungan

Memodifikasi jadwal berdasarkan kondisi:

- Suhu tinggi lingkungan membutuhkan servis 50% yang lebih sering

- Kondisi berdebu membutuhkan penyaringan dan peningkatan frekuensi

- Paparan bahan kimia menuntut pelumas yang kompatibel dan interval yang lebih pendek

- Kelembaban tinggi area membutuhkan produk yang tahan lembab

Pemilihan dan Aplikasi Pelumas

Jenis Pelumas yang Kompatibel

- Oli sintetis untuk aplikasi suhu tinggi

- Berbasis mineral pelumas untuk kondisi standar

- Tingkat makanan2 produk untuk pengolahan farmasi/makanan

- Anti-korosi formulasi untuk lingkungan laut

Teknik Aplikasi yang Tepat

- Kontrol kuantitas - Terapkan jumlah yang ditentukan oleh produsen saja

- Metode distribusi - Gunakan titik pelumasan dan alat yang tepat

- Pencegahan kontaminasi - Jaga agar pelumas tetap bersih dan tersegel

- Dokumentasi - Jenis, jumlah, dan tanggal pencatatan aplikasi

Baru-baru ini saya membantu Jennifer, seorang supervisor perawatan di fasilitas pengemasan di Ohio, mendesain ulang program pelumasannya setelah mengalami kegagalan seal yang sering terjadi. Dengan beralih ke pelumas sintetis yang kami rekomendasikan dan menyesuaikan interval servis berdasarkan kondisi operasi aktual, fasilitasnya mengurangi kegagalan silinder tanpa batang sebesar 75% dan memperpanjang masa pakai rata-rata dari 18 bulan menjadi lebih dari 4 tahun. 📊

Tanda Peringatan Apa yang Menunjukkan Kebutuhan Perawatan Segera?

Pengenalan dini terhadap tanda-tanda peringatan dapat mencegah terjadinya bencana dan perbaikan darurat yang mahal.

Tanda-tanda peringatan kritis yang memerlukan perhatian segera meliputi pola gerakan yang tidak teratur, tingkat kebisingan yang tidak biasa, kebocoran yang terlihat, fluktuasi tekanan, panas yang berlebihan, dan kesalahan pemosisian, dengan respons yang cepat dapat mencegah masalah kecil menjadi kegagalan sistem yang besar.

Indikator Penurunan Kinerja

Kelainan Gerakan

Perhatikan gejala-gejala yang mengkhawatirkan ini:

- Tersentak-sentak atau gagap gerakan selama siklus

- Respon yang lambat untuk mengontrol sinyal

- Kecepatan yang tidak konsisten antara perpanjangan dan pencabutan

- Kegagalan untuk mencapai posisi akhir yang diprogram

- Getaran yang berlebihan selama operasi

Masalah Tekanan dan Kekerasan

| Tanda Peringatan | Kemungkinan Penyebab | Tingkat Urgensi |

|---|---|---|

| Penurunan tekanan | Kebocoran internal | Tinggi |

| Mengurangi keluaran gaya | Keausan segel | Sedang |

| Pembacaan tekanan yang tidak menentu | Masalah katup kontrol | Tinggi |

| Penumpukan tekanan yang lambat | Pembatasan pasokan | Sedang |

Masalah Lingkungan dan Keselamatan

Pemantauan Suhu

- Panas yang berlebihan generasi menunjukkan gesekan internal

- Bintik-bintik dingin mungkin menunjukkan pelumasan yang tidak memadai

- Fluktuasi suhu dapat menyebabkan masalah segel

- Ekspansi termal mempengaruhi akurasi pemosisian

Deteksi Kontaminasi

- Kontaminasi minyak dalam aliran udara buangan

- Partikel logam menunjukkan keausan internal

- Akumulasi air dari masalah kondensasi

- Residu bahan kimia dari kontaminasi proses

Sistem Dokumentasi Apa yang Mengoptimalkan Efisiensi Pemeliharaan?

Dokumentasi yang komprehensif memungkinkan pemeliharaan prediktif dan mengoptimalkan alokasi sumber daya.

Dokumentasi pemeliharaan yang efektif mencakup log pemeliharaan digital, pelacakan tren kinerja, manajemen inventaris suku cadang, catatan analisis kegagalan, dan sistem pelacakan biaya yang memungkinkan pengambilan keputusan berdasarkan data dan mengurangi biaya pemeliharaan secara keseluruhan sebesar 25-35%.

Catatan Pemeliharaan Digital

Poin Data Penting

Lacak metrik utama ini untuk setiap silinder tanpa batang:

- Tanggal pemasangan dan baseline kinerja awal

- Jam operasional dan akumulasi jumlah siklus

- Kegiatan pemeliharaan dengan tanggal dan prosedur yang dilakukan

- Bagian yang diganti termasuk nomor komponen dan pemasok

- Tren kinerja menunjukkan degradasi dari waktu ke waktu

Sistem Penjadwalan Pemeliharaan

- Berbasis kalender jadwal untuk inspeksi rutin

- Berbasis jam pemicu untuk pelumasan dan servis

- Berbasis kondisi peringatan dari sistem pemantauan

- Algoritme prediktif menggunakan pola data historis

Analisis dan Optimalisasi Biaya

Manfaat Pelacakan Keuangan

- Biaya pemeliharaan per silinder per tahun

- Biaya waktu henti terkait dengan kegagalan

- Biaya suku cadang tren dan perbandingan pemasok

- Efisiensi tenaga kerja metrik untuk prosedur yang berbeda

- Total biaya kepemilikan3 perhitungan

Tolok Ukur Kinerja

Bandingkan hasil Anda dengan standar industri:

- Waktu rata-rata di antara kegagalan4 (MTBF) pelacakan

- Biaya pemeliharaan sebagai persentase dari nilai penggantian

- Efisiensi energi peningkatan dari perawatan yang tepat

- Efektivitas peralatan secara keseluruhan5 (OEE) yang lebih baik

Di Bepto, kami menyediakan dukungan perawatan yang komprehensif termasuk manual servis terperinci, program pelatihan teknis, dan suku cadang asli untuk membantu manajer fasilitas memaksimalkan investasi silinder tanpa batang mereka. Pendekatan pemeliharaan preventif kami telah membantu ratusan fasilitas mengurangi waktu henti yang tidak direncanakan hingga lebih dari 80%. 🎯

Kesimpulan

Menerapkan perawatan silinder tanpa batang yang sistematis melalui inspeksi harian, jadwal pelumasan yang tepat, pengenalan peringatan dini, dan dokumentasi yang komprehensif mengubah biaya perbaikan reaktif menjadi investasi perawatan yang dapat diprediksi sekaligus memaksimalkan keandalan peralatan dan waktu kerja produksi.

Tanya Jawab Tentang Perawatan Silinder Tanpa Batang

T: Seberapa sering saya harus melakukan perawatan silinder tanpa batang secara menyeluruh?

Perawatan lengkap harus dilakukan setiap 1500-2000 jam operasi dalam kondisi normal, dengan servis yang lebih sering diperlukan untuk aplikasi berkecepatan tinggi atau tugas berat, lingkungan yang keras, atau ketika pemantauan kinerja menunjukkan efisiensi yang menurun.

T: Apa penyebab paling umum dari kegagalan silinder tanpa batang yang prematur?

Pelumasan yang tidak memadai menyumbang sekitar 60% kegagalan prematur, diikuti oleh kerusakan akibat kontaminasi dan pemasangan yang tidak tepat, sehingga menjadikan pelumasan rutin dan perlindungan lingkungan sebagai prioritas perawatan yang paling penting.

T: Dapatkah saya menggunakan pelumas generik alih-alih produk yang ditentukan oleh produsen?

Pelumas generik dapat menyebabkan masalah kompatibilitas seal dan membatalkan garansi, jadi selalu gunakan produk yang disetujui oleh produsen yang sesuai dengan kondisi pengoperasian, kisaran suhu, dan persyaratan paparan bahan kimia tertentu untuk kinerja optimal.

T: Bagaimana saya tahu kapan seal perlu diganti sebelum benar-benar rusak?

Pantau penurunan kinerja secara bertahap, sedikit kebocoran udara pada port pembuangan, peningkatan waktu siklus, berkurangnya output gaya, dan jejak oli yang terlihat di sekitar area seal sebagai indikator awal yang memerlukan penggantian seal.

T: Dokumentasi apa yang harus saya simpan untuk keperluan garansi dan asuransi?

Menyimpan catatan rinci tentang tanggal pemasangan, jadwal perawatan, servis yang dilakukan, suku cadang yang diganti, kondisi pengoperasian, dan modifikasi apa pun yang dilakukan, karena dokumentasi ini mendukung klaim garansi dan menunjukkan uji tuntas untuk cakupan asuransi.

-

Pelajari tentang prinsip-prinsip inti dari strategi pemeliharaan preventif dan manfaatnya dibandingkan dengan pendekatan reaktif. ↩

-

Pahami standar dan persyaratan NSF untuk pelumas yang digunakan di lingkungan pemrosesan makanan dan minuman. ↩

-

Jelajahi bagaimana model TCO memberikan penilaian keuangan yang komprehensif terhadap aset di seluruh siklus hidupnya. ↩

-

Ketahui bagaimana metrik keandalan utama ini dihitung dan digunakan untuk memprediksi waktu kerja peralatan. ↩

-

Pelajari metodologi di balik OEE, metrik penting untuk mengukur produktivitas manufaktur. ↩