State vedendo le vostre bollette energetiche aumentare mentre i vostri sistemi pneumatici non funzionano a dovere? Non siete soli. Negli oltre 15 anni di lavoro con la pneumatica industriale, ho visto aziende sprecare migliaia di dollari in sistemi inefficienti. Il problema è spesso riconducibile a un'incomprensione fondamentale dei calcoli della potenza pneumatica.

Il calcolo della potenza pneumatica è il processo sistematico di determinazione del consumo energetico, della generazione di forza e dell'efficienza dei sistemi ad aria compressa. La modellazione corretta comprende la potenza in ingresso (energia del compressore), le perdite di trasmissione e la potenza in uscita (lavoro effettivo eseguito), consentendo agli ingegneri di identificare le inefficienze e ottimizzare le prestazioni del sistema.

L'anno scorso ho visitato uno stabilimento di produzione in Pennsylvania dove si verificavano frequenti guasti ai sistemi di cilindri senza stelo. Il team di manutenzione era perplesso per l'incoerenza delle prestazioni. Dopo aver applicato i corretti calcoli di potenza pneumatica, abbiamo scoperto che stavano operando con un'efficienza di appena 37%! Permettetemi di mostrarvi come evitare simili insidie nelle vostre attività.

Indice dei contenuti

- Potenza teorica: Quali equazioni determinano calcoli pneumatici accurati?

- Ripartizione delle perdite di efficienza: Dove va effettivamente l'energia pneumatica?

- Potenziale di recupero energetico: quanta energia si può recuperare dal sistema?

- Conclusione

- Domande frequenti sul calcolo della potenza pneumatica

Potenza teorica: Quali equazioni determinano calcoli pneumatici accurati?

La comprensione della potenza massima teorica che il sistema pneumatico può erogare è alla base di tutti gli sforzi di ottimizzazione. Queste equazioni forniscono il parametro di riferimento rispetto al quale si misurano le prestazioni effettive.

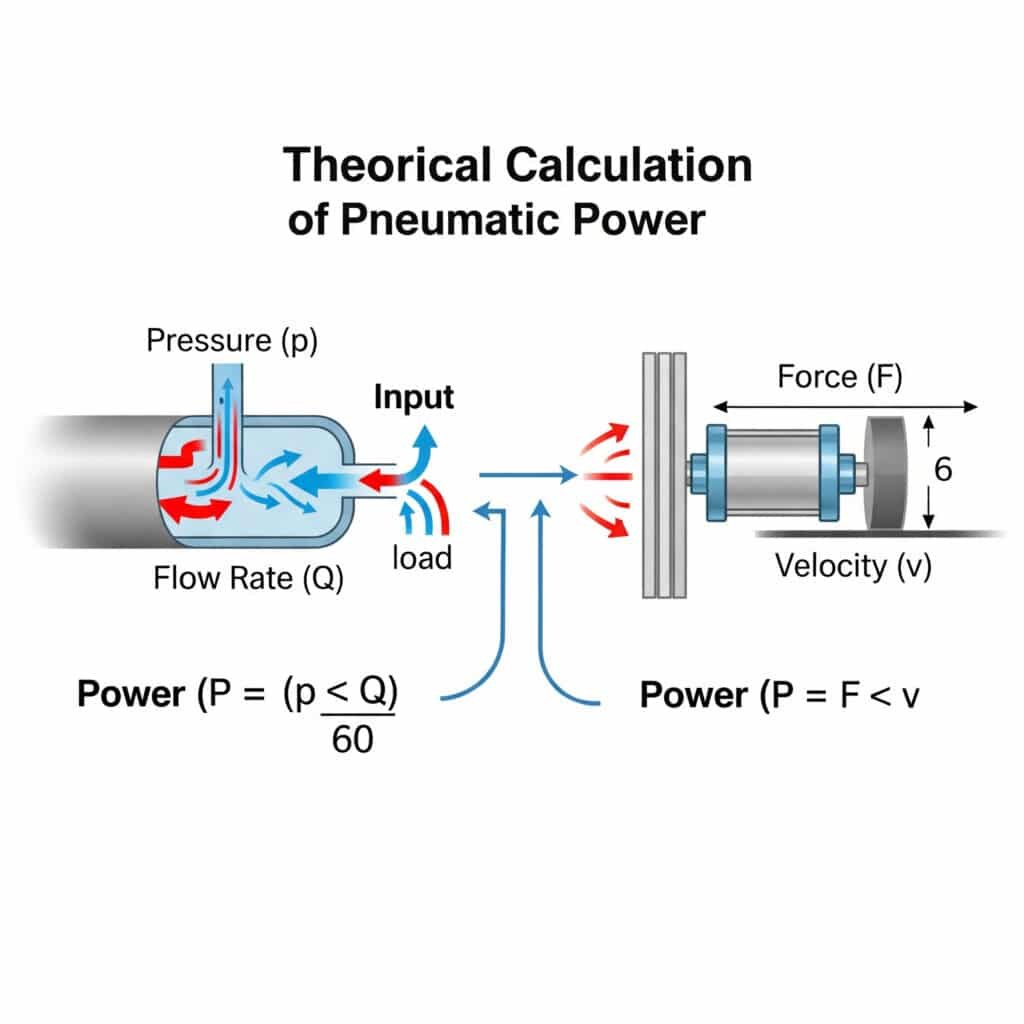

La potenza teorica di un sistema pneumatico può essere calcolata con l'equazione P = (p × Q)/60, dove P è la potenza in kilowatt, p la pressione in bar e Q la portata in m³/min. Per gli attuatori lineari come i cilindri senza stelo, la potenza è uguale alla forza moltiplicata per la velocità (P = F × v), dove la forza è la pressione moltiplicata per l'area effettiva.

Ricordo di aver fatto da consulente per un produttore di attrezzature per la lavorazione degli alimenti in Ohio che non riusciva a capire perché i suoi sistemi pneumatici richiedessero compressori così grandi. Applicando le equazioni teoriche di potenza, scoprimmo che il progetto del loro sistema richiedeva una potenza doppia rispetto a quella calcolata inizialmente. Questa semplice svista matematica stava costando loro migliaia di euro in inefficienze operative.

Equazioni della potenza pneumatica di base

Vediamo le equazioni essenziali per i diversi componenti:

Per i compressori

La potenza in ingresso richiesta da un compressore può essere calcolata come segue:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Dove:

- P₁ = Potenza in ingresso (kW)

- Q = Portata d'aria (m³/min)

- p₁ = Pressione di ingresso (bar assoluti)

- p₂ = Pressione di uscita (bar assoluti)

- η = efficienza del compressore

- ln = Logaritmo naturale1

Per attuatori lineari (compresi i cilindri senza stelo)

La potenza di uscita di un attuatore lineare è:

P₂ = F × v

Dove:

- P₂ = Potenza di uscita (W)

- F = Forza (N) = p × A

- v = Velocità (m/s)

- p = Pressione di esercizio (Pa)

- A = Area effettiva (m²)

Fattori che influenzano i calcoli teorici

| Fattore | Impatto sul potere teorico | Metodo di regolazione |

|---|---|---|

| Temperatura | 1% variazione per 3°C | Moltiplicare per (T₁/T₀) |

| Altitudine | ~1% per 100 m di altitudine | Regolare la pressione atmosferica |

| Umidità | Fino a 3% ad alta umidità | Applicare la correzione della pressione di vapore |

| Composizione del gas | Varia a seconda dei contaminanti | Utilizzare le costanti di gas specifiche |

| Tempo di ciclo | Influenza la potenza media | Calcolo del fattore di ciclo di lavoro |

Considerazioni sulla modellazione di potenza avanzata

Oltre alle equazioni di base, diversi fattori richiedono un'analisi più approfondita:

Processi isotermici e adiabatici

I sistemi pneumatici reali operano in una posizione intermedia:

- Processo isotermico2: La temperatura rimane costante (processi più lenti)

- Processo adiabatico: Nessun trasferimento di calore (processi rapidi)

Per la maggior parte delle applicazioni industriali con cilindri senza stelo, il processo è più vicino all'adiabatico durante il funzionamento e richiede l'uso dell'equazione adiabatica:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Dove κ è il rapporto di capacità termica (circa 1,4 per l'aria).

Modellazione della risposta dinamica

Per le applicazioni ad alta velocità, la risposta dinamica diventa fondamentale:

- Fase di accelerazione: Requisiti di potenza più elevati durante le variazioni di velocità

- Fase di stato stazionario: Potenza consistente basata su equazioni standard

- Fase di decelerazione: Potenziale di recupero energetico

Esempio di applicazione pratica

Per un cilindro senza stelo a doppio effetto con:

- Diametro del foro: 40 mm

- Pressione di esercizio: 6 bar

- Lunghezza della corsa: 500 mm

- Tempo di ciclo: 2 secondi

Il calcolo della potenza teorica sarebbe:

- Forza = Pressione × Area = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Velocità = Distanza/Tempo = 0,5 m / 1s = 0,5 m/s (ipotizzando un tempo di estensione/ritrazione uguale)

- Potenza = Forza × Velocità = 754 N × 0,5 m/s = 377 W

Questo valore rappresenta la potenza di uscita massima teorica, prima di tenere conto di eventuali inefficienze del sistema.

Ripartizione delle perdite di efficienza: Dove va effettivamente l'energia pneumatica?

Il divario tra la potenza pneumatica teorica e quella effettiva è spesso sconvolgente. Capire esattamente dove si perde energia aiuta a dare priorità agli sforzi di miglioramento.

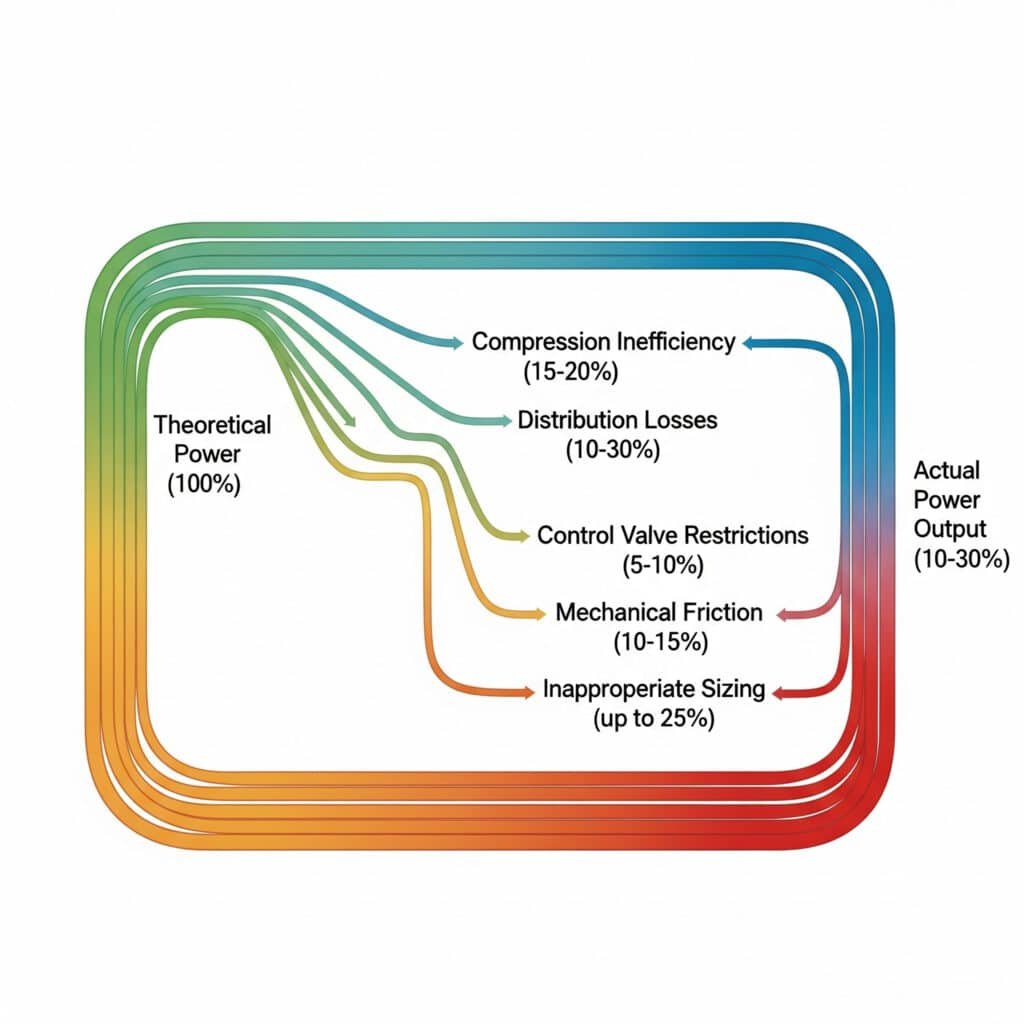

Le perdite di efficienza nei sistemi pneumatici riducono in genere la potenza effettiva a 10-30% dei calcoli teorici. Le principali categorie di perdita includono l'inefficienza della compressione (15-20%), le perdite di distribuzione (10-30%), le restrizioni delle valvole di controllo (5-10%), gli attriti meccanici (10-15%) e il dimensionamento inadeguato (fino a 25%), tutti fattori che possono essere sistematicamente affrontati.

Durante un audit energetico presso un impianto di produzione di Toronto, abbiamo scoperto che il sistema di cilindri pneumatici senza stelo funzionava con un'efficienza di appena 22%. Mappando ogni fonte di perdita, abbiamo sviluppato un piano di miglioramento mirato che ha raddoppiato l'efficienza senza grandi investimenti di capitale. Il direttore dello stabilimento è rimasto stupito dal fatto che un risparmio così significativo sia derivato dalla risoluzione di problemi apparentemente minori.

Mappatura completa delle perdite di efficienza

Per capire veramente il vostro sistema, ogni perdita deve essere quantificata:

Perdite di generazione (compressore)

| Tipo di perdita | Gamma tipica | Cause primarie |

|---|---|---|

| Inefficienza del motore | 5-10% | Design del motore, età, manutenzione |

| Calore da compressione | 15-20% | Limiti termodinamici |

| Attrito | 3-8% | Progettazione meccanica, manutenzione |

| Perdite | 2-5% | Qualità delle guarnizioni, manutenzione |

| Perdite di controllo | 5-15% | Strategie di controllo inadeguate |

Perdite di distribuzione (rete di tubazioni)

| Tipo di perdita | Gamma tipica | Cause primarie |

|---|---|---|

| Caduta di pressione | 3-10% | Diametro del tubo, lunghezza, curve |

| Perdite | 10-30% | Qualità della connessione, età, manutenzione |

| Condensazione | 2-5% | Essiccazione inadeguata, variazione di temperatura |

| Pressione inappropriata | 5-15% | Pressione di sistema eccessiva per l'applicazione |

Perdite per uso finale (attuatori)

| Tipo di perdita | Gamma tipica | Cause primarie |

|---|---|---|

| Limitazioni delle valvole | 5-10% | Valvole sottodimensionate, percorsi di flusso complessi |

| Attrito meccanico | 10-15% | Design delle tenute, lubrificazione, allineamento |

| Dimensioni inadeguate | 10-25% | Componenti sovradimensionati/sottodimensionati |

| Flusso di scarico | 10-20% | Contropressione, scarico limitato |

Misurare l'efficienza nel mondo reale

Per calcolare l'efficienza effettiva del sistema:

Efficienza (%) = (Potenza effettiva in uscita / Potenza teorica in entrata) × 100

Ad esempio, se il compressore consuma 10 kW di energia elettrica, ma il cilindro senza stelo fornisce solo 1,5 kW di lavoro meccanico:

Efficienza = (1,5 kW / 10 kW) × 100 = 15%

Strategie di ottimizzazione dell'efficienza

Sulla base della mia esperienza con centinaia di sistemi pneumatici, ecco gli approcci di miglioramento più efficaci:

Per l'efficienza della generazione

- Selezione ottimale della pressione: Ogni riduzione di 1 bar consente di risparmiare circa 7% di energia.

- Azionamenti a velocità variabile3: Adeguare l'uscita del compressore alla domanda

- Recupero di calore: Cattura del calore di compressione per l'utilizzo dell'impianto

- Manutenzione regolare: In particolare filtri dell'aria e intercooler

Per l'efficienza della distribuzione

- Rilevamento e riparazione delle perdite4: Spesso offre un risparmio immediato 10-15%

- Zonizzazione della pressione: Fornisce diversi livelli di pressione per diverse applicazioni

- Ottimizzazione del dimensionamento dei tubi: Ridurre al minimo la caduta di pressione attraverso un corretto dimensionamento

- Eliminazione dei cortocircuiti: Assicurare che l'aria prenda il percorso più diretto verso il punto di utilizzo.

Per l'efficienza dell'uso finale

- Dimensionamento corretto dei componenti: Adattare le dimensioni dell'attuatore ai requisiti effettivi di forza

- Posizionamento della valvola: Localizzare le valvole vicino agli attuatori

- Recupero dell'aria di scarico: Catturare e riutilizzare l'aria di scarico, ove possibile

- Riduzione dell'attrito: Allineamento e lubrificazione corretti dei componenti mobili

Potenziale di recupero energetico: quanta energia si può recuperare dal sistema?

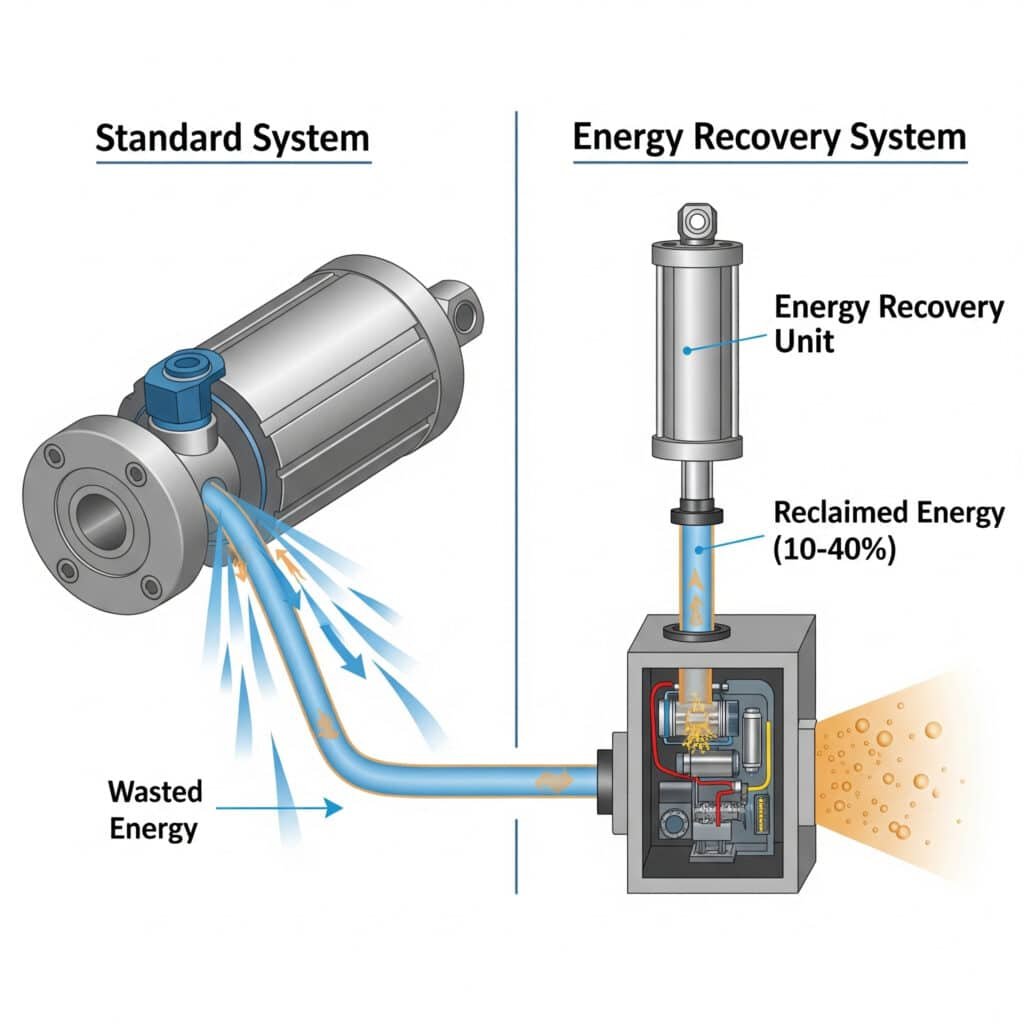

La maggior parte dei sistemi pneumatici espelle la preziosa aria compressa nell'atmosfera dopo l'uso. La cattura e il riutilizzo di questa energia rappresentano un'opportunità significativa di miglioramento dell'efficienza.

Il recupero di energia nei sistemi pneumatici può recuperare 10-40% di energia in ingresso attraverso tecnologie come i circuiti a circuito chiuso, il riciclo dell'aria di scarico e l'intensificazione della pressione. Il potenziale di recupero dipende dalle caratteristiche del ciclo, dai profili di carico e dalla progettazione del sistema, con i maggiori guadagni nei sistemi con arresti frequenti e modelli di carico costanti.

Di recente ho collaborato con un produttore di attrezzature per l'imballaggio del Wisconsin per implementare il recupero di energia sulle linee di cilindri pneumatici senza stelo ad alta velocità. Catturando l'aria di scarico e riutilizzandola per le corse di ritorno, abbiamo ridotto il consumo di aria compressa di 27%. Il sistema si è ripagato in soli 7 mesi, molto prima dei 18 mesi previsti inizialmente.

Valutazione delle tecnologie di recupero energetico

I diversi approcci al recupero offrono benefici diversi:

Progettazione del circuito ad anello chiuso

Questo approccio ricircola l'aria anziché espellerla:

- Working Principle: Air from extending stroke powers retracting stroke

- Recovery Potential: 20-30% of system energy

- Le migliori applicazioni: Balanced loads, predictable cycles

- Complessità di implementazione: Moderate (requires system redesign)

- ROI Timeframe: Typically 1-2 years

Exhaust Air Recycling

Capturing exhaust air for secondary applications:

- Working Principle: Route exhaust air to lower-pressure applications

- Recovery Potential: 10-20% of system energy

- Le migliori applicazioni: Mixed pressure requirements, multi-zone facilities

- Complessità di implementazione: Low to moderate (additional piping required)

- ROI Timeframe: Often under 1 year

Pressure Intensification

Using exhaust air to boost pressure for other operations:

- Working Principle: Exhaust air drives pressure booster5 for high-pressure needs

- Recovery Potential: 15-25% for appropriate applications

- Le migliori applicazioni: Systems with both high and low pressure requirements

- Complessità di implementazione: Moderate (requires pressure boosters)

- ROI Timeframe: 1-3 years depending on usage profile

Energy Recovery Potential Calculation

To estimate recovery potential for your system:

Recoverable Energy (%) = Exhaust Energy × Recovery Efficiency × Utilization Factor

Dove:

- Exhaust Energy = Mass of air × Specific energy at exhaust conditions

- Recovery Efficiency = Technology-specific efficiency (typically 40-70%)

- Utilization Factor = Percentage of exhaust air that can be practically utilized

Case Study: Rodless Cylinder Energy Recovery

For a manufacturing line using magnetic rodless cylinders:

| Parametro | Before Recovery | After Recovery | Savings |

|---|---|---|---|

| Air Consumption | 850 L/min | 620 L/min | 27% |

| Energy Cost | $12,400/year | $9,050/year | $3,350/year |

| Efficienza del sistema | 18% | 24.6% | 6.6% improvement |

| Tempo di ciclo | 2.2 seconds | 2.2 seconds | No change |

| Costo di implementazione | – | $19,500 | 5.8 month payback |

Factors Affecting Recovery Potential

Several variables determine how much energy you can practically recover:

Cycle Characteristics

- Duty Cycle: Higher recovery potential with frequent cycling

- Dwell Time: Longer dwell times reduce recovery opportunities

- Speed Requirements: Very high speeds may limit recovery options

Load Profile

- Load Consistency: Consistent loads offer better recovery potential

- Inertial Effects: High inertia systems store recoverable energy

- Direction Changes: Frequent reversals increase recovery potential

System Design Constraints

- Space Limitations: Some recovery systems require additional components

- Temperature Sensitivity: Recovery systems may affect operating temperature

- Control Complexity: Advanced recovery requires sophisticated controls

Conclusione

Mastering pneumatic power calculations through theoretical modeling, efficiency loss analysis, and energy recovery assessment can transform your system performance. By applying these principles, you can reduce energy consumption, extend component life, and improve operational reliability—all while cutting costs significantly.

Domande frequenti sul calcolo della potenza pneumatica

Quanto sono accurati i calcoli teorici della potenza pneumatica?

I calcoli teorici forniscono in genere un'accuratezza di 85-95% quando tutte le variabili sono considerate correttamente. Le principali fonti di discrepanza includono le semplificazioni dei modelli termodinamici, le deviazioni del comportamento del gas reale e gli effetti dinamici non catturati dalle equazioni di stato stazionario. Per la maggior parte delle applicazioni industriali, questi calcoli forniscono un'accuratezza sufficiente per la progettazione e l'ottimizzazione del sistema.

What’s the average efficiency of industrial pneumatic systems?

L'efficienza media dei sistemi pneumatici industriali varia da 10% a 30%, con la maggior parte dei sistemi che operano intorno a 15-20%. Questa bassa efficienza è dovuta a più fasi di conversione: da elettrica a meccanica nel motore, da meccanica a pneumatica nel compressore e da pneumatica a meccanica negli attuatori, con perdite in ogni fase.

Come faccio a stabilire se il recupero di energia è economicamente conveniente per il mio sistema?

Calcolare il risparmio potenziale moltiplicando il costo energetico annuale dell'aria compressa per la percentuale di recupero stimata (in genere 10-30%). Se il risparmio annuo diviso per il costo di implementazione fornisce un periodo di ammortamento inferiore a due anni, il recupero è generalmente fattibile. I sistemi con cicli di lavoro elevati, carichi prevedibili e costi dell'aria compressa superiori a $10.000 all'anno sono i migliori candidati.

What’s the relationship between pressure, flow, and power in pneumatic systems?

La potenza (P) in un sistema pneumatico è uguale alla pressione (p) moltiplicata per la portata (Q) divisa per una costante di tempo: P = (p × Q)/60 (con P in kW, p in bar e Q in m³/min). Ciò significa che la potenza aumenta linearmente sia con la pressione che con la portata. Tuttavia, l'aumento della pressione richiede una potenza del compressore esponenzialmente maggiore, rendendo la riduzione della pressione generalmente più efficiente della riduzione della portata.

In che modo la dimensione del cilindro influisce sul consumo di energia nei sistemi pneumatici senza stelo?

Le dimensioni del cilindro influiscono direttamente sul consumo di potenza grazie alla sua area effettiva. Raddoppiando il diametro dell'alesaggio si quadruplica l'area e quindi si quadruplica il consumo d'aria e la potenza richiesta alla stessa pressione. Tuttavia, i cilindri più grandi possono spesso funzionare a pressioni inferiori a parità di forza erogata, con un potenziale risparmio energetico. Per un corretto dimensionamento è necessario adattare l'area del cilindro ai requisiti effettivi di forza, anziché optare per componenti sovradimensionati.

-

Provides a clear explanation of the natural logarithm (ln), a mathematical function crucial for accurately calculating the work done during isothermal compression in pneumatic systems. ↩

-

Details the differences between isothermal (constant temperature) and adiabatic (no heat transfer) processes, which are the two theoretical extremes used to model gas compression and expansion in thermodynamics. ↩

-

Explains the operational principles of Variable Speed Drives (VSDs), a key technology for improving compressor efficiency by adjusting motor speed to precisely match fluctuating air demand. ↩

-

Provides practical information on various techniques and tools used for finding air leaks in industrial piping, a critical maintenance activity for reducing energy waste in pneumatic systems. ↩

-

Describes the mechanics of a pressure intensifier (or booster), a device that uses a large-area piston driven by low-pressure air to generate higher pressure with a smaller piston, enabling energy recovery. ↩