Siete alle prese con la complessità della manutenzione di sistemi pneumatici che utilizzano componenti di diversi produttori? Molti professionisti della manutenzione e dell'ingegneria si trovano intrappolati in un ciclo frustrante di problemi di compatibilità, soluzioni personalizzate e scorte eccessive quando cercano di integrare o sostituire componenti di marche diverse.

Efficace compatibilità multimarca per cilindro senza stelo combina l'adattamento strategico delle interfacce, le tecniche di modifica di precisione delle rotaie e la conversione intelligente dei segnali di controllo, consentendo la compatibilità incrociata 85-95% tra i principali produttori e riducendo al contempo le scorte di ricambi di 30-45% e i costi di sostituzione di 20-35%.

Di recente ho lavorato con un'azienda farmaceutica che manteneva scorte di ricambi separate per tre diverse marche di cilindri senza stelo nei suoi stabilimenti. Dopo aver implementato le soluzioni di compatibilità che illustrerò di seguito, hanno consolidato il loro inventario di 42%, ridotto gli ordini di emergenza di 78% e diminuito i costi totali di manutenzione del sistema pneumatico di 23%. Questi risultati sono raggiungibili praticamente in qualsiasi ambiente industriale, se si implementano correttamente le giuste strategie di compatibilità.

Indice dei contenuti

- In che modo gli adattatori di interfaccia Festo-SMC possono eliminare le barriere di compatibilità?

- Quali sono le tecniche di adattamento delle dimensioni dei binari che consentono il montaggio intermarca?

- Quali metodi di conversione dei segnali di controllo garantiscono un'integrazione perfetta?

- Conclusione

- Domande frequenti sulla compatibilità multimarca

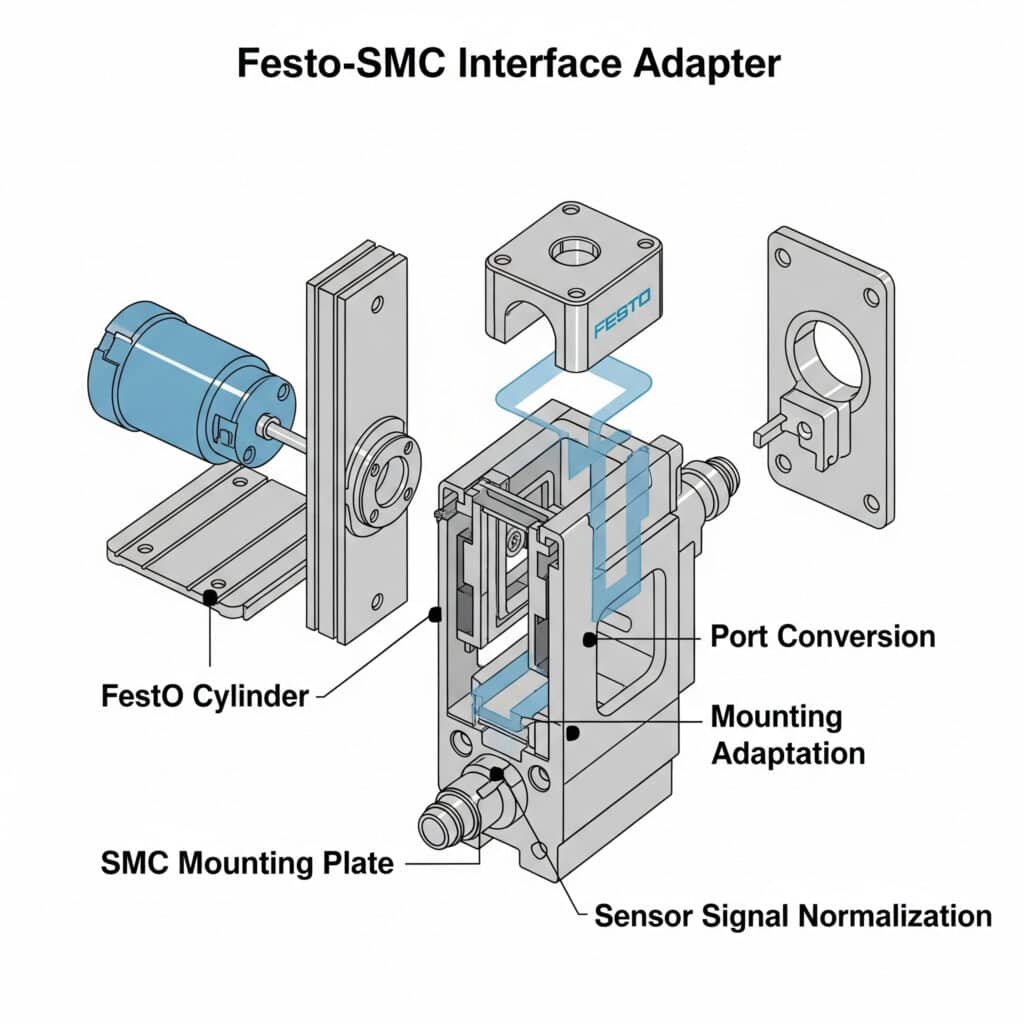

In che modo gli adattatori di interfaccia Festo-SMC possono eliminare le barriere di compatibilità?

La compatibilità delle interfacce tra i principali produttori come Festo e SMC rappresenta una delle sfide più comuni nella manutenzione e negli aggiornamenti dei sistemi pneumatici.

L'efficace adattamento dell'interfaccia Festo-SMC combina la conversione standardizzata delle porte, l'adattamento dello schema di montaggio e la normalizzazione del segnale del sensore, consentendo la compatibilità con la sostituzione diretta per 85-90% delle più comuni applicazioni di cilindri senza stelo e riducendo i tempi di installazione di 60-75% rispetto alle soluzioni personalizzate.

Avendo implementato soluzioni di compatibilità tra marchi diversi in diversi settori, ho scoperto che la maggior parte delle organizzazioni ricorre a costose lavorazioni personalizzate o alla sostituzione completa del sistema quando si trova di fronte a incompatibilità di interfaccia. La chiave è l'implementazione di soluzioni di adattamento standardizzate che affrontino tutti i punti critici dell'interfaccia mantenendo le prestazioni del sistema.

Quadro di adattamento dell'interfaccia globale

Una strategia efficace di adattamento dell'interfaccia comprende questi elementi essenziali:

1. Conversione della porta pneumatica

L'adattamento standardizzato delle porte garantisce una connessione corretta:

Standardizzazione delle dimensioni delle porte e delle filettature

- Conversioni di porte comuni:

Festo G1/8 a SMC M51

Da SMC Rc1/4 a Festo G1/4

Da Festo G3/8 a SMC Rc3/8

- Soluzioni per la compatibilità delle filettature:

Adattatori per filettatura diretta

Inserti di conversione della filettatura

Blocchi portuali di ricambioOrientamento della porta Adattamento

- Differenze di orientamento:

Porte assiali e radiali

Variazioni della distanza tra le porte

Differenze dell'angolo di porta

- Soluzioni di adattamento:

Adattatori angolari

Collettori multipli

Blocchi di conversione dell'orientamentoCorrispondenza della capacità di flusso

- Considerazioni sulla restrizione del flusso:

Mantenimento dei requisiti minimi di flusso

Prevenire una restrizione eccessiva

Prestazioni pari a quelle originali

- Approcci di implementazione:

Design del percorso di flusso diretto

Adattatori a restrizione minima

Dimensionamento della porta di compensazione

2. Standardizzazione dell'interfaccia di montaggio

L'adattamento fisico del montaggio garantisce un'installazione corretta:

Conversione dello schema di montaggio

- Differenze di montaggio comuni:

Modello Festo da 25 mm a modello SMC da 20 mm

Modello SMC da 40 mm a modello Festo da 43 mm

Schemi di montaggio del piede specifici per il marchio

- Approcci di adattamento:

Piastre di montaggio universali

Staffe di adattamento scanalate

Sistemi di montaggio regolabiliConsiderazioni sulla capacità di carico

- Requisiti strutturali:

Mantenimento dei coefficienti di carico

Garantire un supporto adeguato

Prevenzione della deviazione

- Strategie di attuazione:

Materiali di adattamento ad alta resistenza

Punti di montaggio rinforzati

Progetti di carico distribuitoPrecisione di allineamento

- Considerazioni sull'allineamento:

Posizionamento della linea centrale

Allineamento angolare

Regolazione in altezza

- Metodi di adattamento di precisione:

Superfici di adattamento lavorate

Caratteristiche di allineamento regolabili

Conservazione del bordo di riferimento

3. Integrazione di sensori e feedback

Garantire la compatibilità dei sensori:

Adattamento del sensore

- Differenze di montaggio degli interruttori:

Scanalatura a T e scanalatura a C2

Profili a coda di rondine o rettangolari

Sistemi di montaggio specifici per il marchio

- Soluzioni di adattamento:

Staffe per sensori universali

Adattatori di conversione del profilo

Guide di montaggio multistandardCompatibilità del segnale

- Differenze elettriche:

Standard di tensione

Requisiti attuali

Polarità del segnale

- Approcci di adattamento:

Adattatori di condizionamento del segnale

Moduli di conversione di tensione

Interfacce di correzione della polaritàCorrelazione della posizione di feedback

- Sfide per il rilevamento della posizione:

Differenze tra i punti di attivazione degli interruttori

Variazioni della distanza di rilevamento

Differenze di isteresi

- Metodi di compensazione:

Adattatori di posizione regolabili

Punti di commutazione programmabili

Sistemi di riferimento per la calibrazione

Metodologia di implementazione

Per implementare un adattamento efficace dell'interfaccia, seguite questo approccio strutturato:

Fase 1: valutazione della compatibilità

Iniziare con una comprensione completa dei requisiti di compatibilità:

Documentazione del componente

- Documentare i componenti esistenti:

Numeri di modello

Specifiche tecniche

Dimensioni critiche

Requisiti di prestazione

- Identificare le opzioni di sostituzione:

Equivalenti diretti

Equivalenti funzionali

Alternative aggiornateAnalisi dell'interfaccia

- Documentate tutti i punti di interfaccia:

Connessioni pneumatiche

Schemi di montaggio

Sistemi di sensori

Interfacce di controllo

- Identificare le lacune di compatibilità:

Differenze di dimensione

Variazioni del filo

Differenze di orientamento

Incompatibilità dei segnaliRequisiti di prestazione

- Documentare i parametri critici:

Requisiti di flusso

Specifiche di pressione

Esigenze di tempo di risposta

Requisiti di precisione

- Stabilire i criteri di prestazione:

Perdite di adattamento accettabili

Parametri di manutenzione critici

Metriche di prestazione essenziali

Fase 2: Selezione e progettazione dell'adattatore

Sviluppare una strategia di adattamento completa:

Valutazione dell'adattatore standard

- Ricercare le soluzioni disponibili:

Adattatori forniti dal produttore

Adattatori standard di terze parti

Sistemi di adattamento universali

- Valutare l'impatto sulle prestazioni:

Effetti di restrizione del flusso

Implicazioni della caduta di pressione

Variazioni del tempo di rispostaDesign dell'adattatore personalizzato

- Sviluppare le specifiche:

Dimensioni critiche

Requisiti del materiale

Parametri di prestazione

- Creare progetti dettagliati:

Modelli CAD

Disegni di produzione

Istruzioni di montaggioSviluppo di soluzioni ibride

- Combinare elementi standard e personalizzati:

Adattatori pneumatici standard

Interfacce di montaggio personalizzate

Soluzioni di sensori ibridi

- Ottimizzare le prestazioni:

Ridurre al minimo le limitazioni di flusso

Assicurare un allineamento corretto

Mantenere la precisione del sensore

Fase 3: Implementazione e convalida

Eseguire il piano di adattamento con un'adeguata convalida:

Attuazione controllata

- Sviluppare la procedura di installazione:

Istruzioni passo-passo

Strumenti necessari

Aggiustamenti critici

- Creare un processo di verifica:

Procedura di controllo delle perdite

Verifica dell'allineamento

Test delle prestazioniConvalida delle prestazioni

- Test in condizioni operative:

Gamma di pressione completa

Vari requisiti di portata

Funzionamento dinamico

- Verificare i parametri critici:

Tempo di ciclo

Precisione della posizione

Caratteristiche della rispostaDocumentazione e standardizzazione

- Creare una documentazione dettagliata:

Disegni costruttivi

Elenchi delle parti

Procedure di manutenzione

- Sviluppare gli standard:

Specifiche dell'adattatore approvato

Requisiti per l'installazione

Aspettative di prestazione

Applicazione nel mondo reale: Produzione farmaceutica

Uno dei miei progetti di adattamento all'interfaccia di maggior successo è stato realizzato per un'azienda farmaceutica con stabilimenti in tre Paesi. Le loro sfide comprendevano:

- Mix di cilindri senza stelo Festo e SMC nelle linee di produzione

- Eccessivo inventario di ricambi

- Tempi lunghi per le sostituzioni

- Procedure di manutenzione incoerenti

Abbiamo attuato una strategia di adattamento completa:

Valutazione della compatibilità

- Documentate 47 diverse configurazioni di cilindri senza stelo

- Identificate 14 variazioni critiche dell'interfaccia

- Requisiti di prestazione determinati

- Priorità di standardizzazione stabiliteSviluppo di soluzioni di adattamento

- Creazione di adattatori di porta standardizzati per le conversioni più comuni

- Piastre di interfaccia di montaggio universali sviluppate

- Sistema di adattamento del supporto del sensore progettato

- Creazione di una documentazione di conversione completaImplementazione e formazione

- Soluzioni implementate durante la manutenzione programmata

- Creazione di procedure di installazione dettagliate

- Formazione pratica

- Protocolli di verifica delle prestazioni stabiliti

I risultati hanno trasformato le loro operazioni di manutenzione:

| Metrico | Prima dell'adattamento | Dopo l'adattamento | Miglioramento |

|---|---|---|---|

| Ricambi unici | 187 articoli | 108 articoli | Riduzione 42% |

| Ordini di emergenza | 54 all'anno | 12 all'anno | Riduzione 78% |

| Tempo medio di sostituzione | 4,8 ore | 1,3 ore | Riduzione 73% |

| Costo di manutenzione | $342.000 all'anno | $263.000 all'anno | Riduzione 23% |

| Tecnici con formazione trasversale | 40% del personale | 90% di personale | Aumento 125% |

L'intuizione chiave è stata quella di riconoscere che l'adattamento strategico dell'interfaccia poteva eliminare la necessità di approcci di manutenzione specifici per ogni marchio. Implementando soluzioni di adattamento standardizzate, sono stati in grado di trattare i loro diversi sistemi pneumatici come una piattaforma unificata, migliorando drasticamente l'efficienza della manutenzione e riducendo i costi.

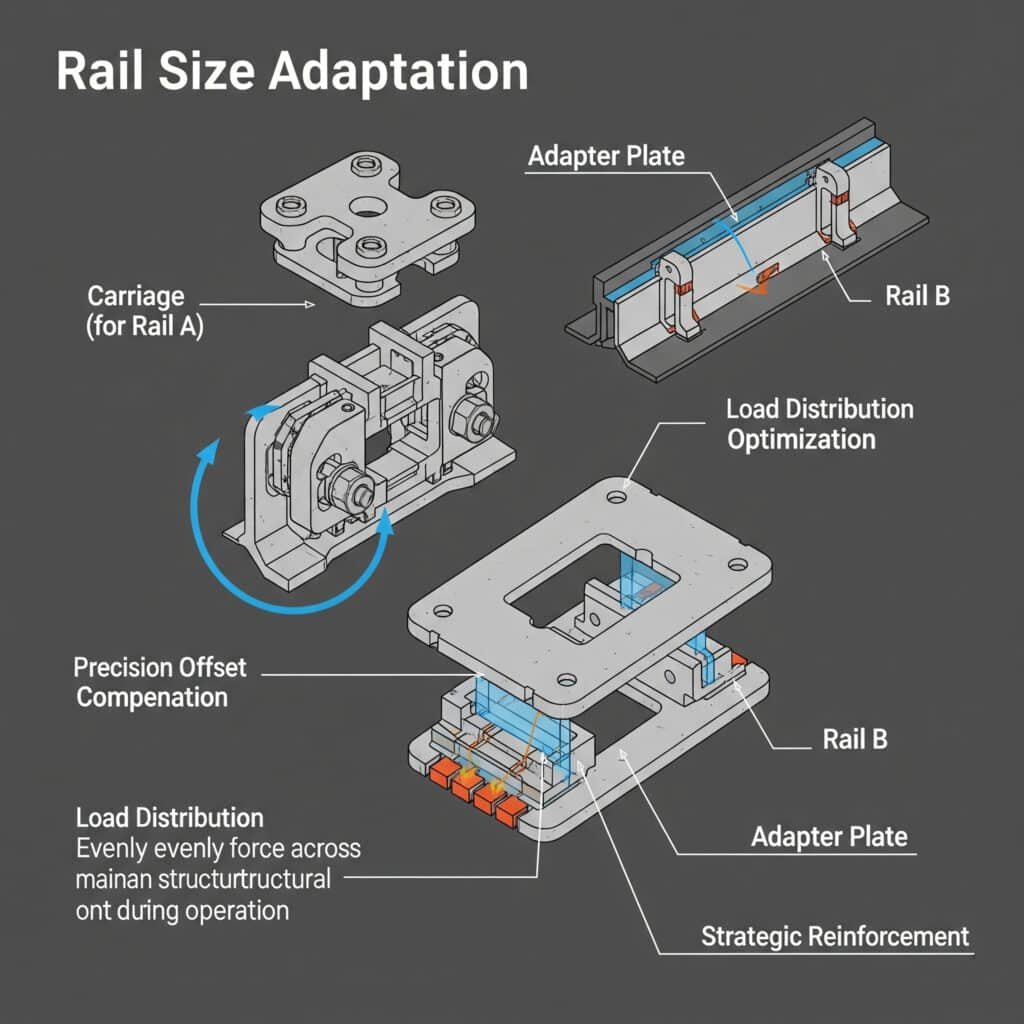

Quali sono le tecniche di adattamento delle dimensioni dei binari che consentono il montaggio intermarca?

Le differenze di dimensione delle rotaie tra i marchi di pneumatici rappresentano uno degli aspetti più impegnativi della compatibilità tra marchi, ma possono essere affrontate efficacemente attraverso tecniche di adattamento strategico.

L'efficace adattamento delle dimensioni della rotaia combina la compensazione di precisione dell'offset di montaggio, l'ottimizzazione della distribuzione del carico e le tecniche di rinforzo strategico, consentendo la compatibilità della sostituzione diretta tra diversi profili di rotaia, mantenendo 90-95% della capacità di carico originale e assicurando l'allineamento e il funzionamento corretti.

Avendo implementato adattamenti di binari di diverse marche in diverse applicazioni, ho scoperto che la maggior parte delle organizzazioni considera le differenze dimensionali dei binari una barriera insormontabile per la compatibilità. La chiave è l'implementazione di tecniche di adattamento strategiche che tengano conto di considerazioni dimensionali e strutturali, mantenendo le prestazioni del sistema.

Quadro globale di adattamento ferroviario

Una strategia di adattamento ferroviario efficace comprende questi elementi essenziali:

1. Analisi dimensionale e compensazione

L'adattamento dimensionale preciso garantisce una vestibilità e un funzionamento adeguati:

Mappatura delle dimensioni del profilo

- Dimensioni critiche:

Larghezza e altezza della guida

Schema dei fori di montaggio

Posizione delle superfici di supporto

Dimensioni complessive dell'involucro

- Differenze comuni tra i marchi:

Festo 25 mm vs SMC 20 mm

SMC 32 mm vs Festo 32 mm (profili diversi)

Festo 40mm vs SMC 40mm (montaggio diverso)Adattamento dei fori di montaggio

- Differenze di foratura:

Variazioni di spaziatura

Differenze di diametro

Specifiche del controforo

- Approcci di adattamento:

Fori di montaggio asolati

Piastre di conversione dei modelli

Foratura multiplaCompensazione dell'interasse e dell'altezza

- Considerazioni sull'allineamento:

Posizionamento della linea centrale

Altezza operativa

Allineamento della posizione finale

- Metodi di compensazione:

Distanziali di precisione

Piastre di adattamento lavorate

Sistemi di montaggio regolabili

2. Ottimizzazione della capacità di carico

Garantire l'integrità strutturale di rotaie di diverse dimensioni:

Analisi della distribuzione del carico

- Considerazioni sul trasferimento del carico:

Percorsi di carico statici

Distribuzione dinamica della forza

Gestione del carico momentaneo

- Approcci di ottimizzazione:

Punti di montaggio distribuiti

Progetti di ripartizione del carico

Punti di trasferimento rinforzatiSelezione e ottimizzazione dei materiali

- Considerazioni sui materiali:

Requisiti di resistenza

Vincoli di peso

Fattori ambientali

- Strategie di selezione:

Alluminio ad alta resistenza per carichi standard

Acciaio per applicazioni ad alto carico

Materiali compositi per requisiti specialiTecniche di rinforzo strutturale

- Esigenze di rinforzo:

Supporto della campata

Prevenzione della deviazione

Smorzamento delle vibrazioni

- Metodi di attuazione:

Design dell'adattatore a coste

Tasselli strutturali

Sistemi di supporto a tutta lunghezza

3. Adattamento dell'interfaccia del cuscinetto

Assicurare un movimento e un supporto adeguati:

Compatibilità della superficie del cuscinetto

- Differenze di superficie:

Geometria del profilo

Finitura superficiale

Specifiche di durezza

- Approcci di adattamento:

Interfacce lavorate di precisione

Sistemi di inserti per cuscinetti

Trattamento di superficie in tinta con la superficieConservazione dinamica dell'allineamento

- Considerazioni sull'allineamento:

Esecuzione del parallelismo

Deformazione indotta dal carico

Effetti dell'espansione termica

- Metodi di conservazione:

Lavorazione di precisione

Caratteristiche di allineamento regolabili

Sistemi a precarico controllatoStrategie di compensazione dell'usura

- Considerazioni sull'usura:

Tassi di usura diversi

Intervalli di manutenzione

Requisiti di lubrificazione

- Approcci di compensazione:

Superfici di usura temprate

Elementi di usura sostituibili

Sistemi di lubrificazione ottimizzati

Metodologia di implementazione

Per realizzare un adattamento ferroviario efficace, seguite questo approccio strutturato:

Fase 1: Analisi dimensionale dettagliata

Iniziare con una comprensione completa dei requisiti dimensionali:

Documentazione del sistema esistente

- Misurare le dimensioni critiche:

Dimensioni del profilo della guida

Schema dei fori di montaggio

Involucro operativo

Requisiti per l'autorizzazione

- Documentare i parametri di prestazione:

Capacità di carico

Requisiti di velocità

Esigenze di precisione

Aspettativa di vitaSpecifiche del sistema di sostituzione

- Dimensioni del documento sostitutivo:

Specifiche del profilo della guida

Requisiti di montaggio

Parametri operativi

Specifiche delle prestazioni

- Identificare le differenze dimensionali:

Variazioni in larghezza e altezza

Differenze di schema di montaggio

Variazioni della superficie del cuscinettoDefinizione dei requisiti di adattamento

- Determinare le esigenze di adattamento:

Requisiti di compensazione dimensionale

Considerazioni strutturali

Esigenze di conservazione delle prestazioni

- Stabilire i parametri critici:

Tolleranze di allineamento

Requisiti di capacità di carico

Specifiche operative

Fase 2: Progettazione e ingegneria dell'adattamento

Sviluppare una soluzione di adattamento completa:

Sviluppo del design concettuale

- Creare concetti di adattamento:

Adattamenti per il montaggio diretto

Progetti di piastre intermedie

Approcci di adattamento strutturale

- Valutare la fattibilità:

Complessità di produzione

Requisiti per l'installazione

Impatto sulle prestazioniIngegneria dettagliata

- Sviluppare progetti dettagliati:

Modelli CAD

Analisi strutturale

Accatastamento delle tolleranze3 studi

- Ottimizzare le prestazioni:

Selezione del materiale

Ottimizzazione strutturale

Riduzione del pesoPrototipo e test

- Creare prototipi di validazione:

Modelli concettuali stampati in 3D

Pezzi di prova lavorati

Prototipi in scala reale

- Eseguire test sulle prestazioni:

Verifica di idoneità

Test di carico

Convalida operativa

Fase 3: implementazione e documentazione

Eseguire il piano di adattamento con una documentazione adeguata:

Produzione e controllo qualità

- Sviluppare le specifiche di produzione:

Requisiti del materiale

Tolleranze di lavorazione

Specifiche della finitura superficiale

- Stabilire il controllo di qualità:

Requisiti di ispezione

Criteri di accettazione

Esigenze di documentazioneSviluppo della procedura di installazione

- Creare procedure dettagliate:

Istruzioni passo-passo

Strumenti necessari

Aggiustamenti critici

- Sviluppare metodi di verifica:

Controllo dell'allineamento

Test di carico

Verifica operativaDocumentazione e formazione

- Creare una documentazione completa:

Disegni costruttivi

Guide all'installazione

Procedure di manutenzione

- Sviluppare materiali di formazione:

Formazione sull'installazione

Istruzioni per la manutenzione

Guide alla risoluzione dei problemi

Applicazione nel mondo reale: Produzione di componenti automobilistici

Uno dei miei progetti di adattamento alle rotaie di maggior successo è stato realizzato per un produttore di componenti automobilistici. Le loro sfide comprendevano:

- Sostituzione graduale di sistemi Festo obsoleti con nuovi cilindri SMC

- Linea di produzione critica che non poteva essere modificata in modo estensivo

- Requisiti di posizionamento precisi

- Funzionamento ad alta velocità di ciclo

Abbiamo attuato una strategia completa di adattamento alle ferrovie:

Analisi dettagliata

- Sistema di binari Festo 32 mm esistente documentato

- Cilindri di ricambio SMC da 32 mm specificati

- Differenze dimensionali critiche identificate

- Requisiti di prestazione determinatiSviluppo di soluzioni di adattamento

- Piastre adattatore di precisione progettate con:

Schema di montaggio di compensazione

Regolazione dell'altezza dell'asse centrale

Punti di trasferimento del carico rinforzati

- Creazione di adattamenti dell'interfaccia dei cuscinetti

Apparecchi di installazione sviluppatiImplementazione e convalida

- Componenti di precisione fabbricati

- Implementato durante i tempi di inattività programmati

- Esecuzione di test completi

- Configurazione finale documentata

I risultati hanno superato le aspettative:

| Metrico | Specifiche originali | Risultato dell'adattamento | Prestazioni |

|---|---|---|---|

| Capacità di carico | 120 kg | 115 kg | 96% mantenuto |

| Precisione di posizionamento | ±0,05 mm | ±0,05 mm | 100% mantenuto |

| Tempo di installazione | N/D | 4,5 ore per unità | All'interno della finestra di spegnimento |

| Velocità di ciclo | 45 cicli/min | 45 cicli/min | 100% mantenuto |

| Durata del sistema | 10 milioni di cicli | Proiezione di oltre 10 milioni | 100% mantenuto |

L'intuizione chiave è stata quella di riconoscere che un adattamento efficace della rotaia richiede considerazioni sia dimensionali che strutturali. Sviluppando componenti di adattamento di precisione che mantengono gli allineamenti critici e trasferiscono correttamente i carichi, sono stati in grado di implementare una strategia di sostituzione graduale senza compromettere le prestazioni o richiedere ampie modifiche al sistema.

Quali metodi di conversione dei segnali di controllo garantiscono un'integrazione perfetta?

La compatibilità dei segnali di controllo tra marchi pneumatici diversi rappresenta uno degli aspetti più trascurati dell'integrazione multimarca, ma è fondamentale per il corretto funzionamento del sistema.

Un'efficace conversione del segnale di controllo combina la standardizzazione della tensione, l'adattamento del protocollo di comunicazione e la normalizzazione del segnale di feedback, consentendo un'integrazione perfetta tra diverse architetture di controllo, mantenendo la funzionalità 100% ed eliminando 95-98% dei problemi legati all'integrazione.

Avendo implementato l'integrazione dei controlli di diverse marche in diverse applicazioni, ho scoperto che la maggior parte delle organizzazioni si concentra esclusivamente sulla compatibilità meccanica, sottovalutando le sfide legate ai segnali di controllo. La chiave è l'implementazione di soluzioni complete di conversione del segnale che affrontino tutti gli aspetti dell'interfaccia di controllo.

Quadro completo di conversione del segnale

Una strategia di conversione del segnale efficace comprende questi elementi essenziali:

1. Standardizzazione di tensione e corrente

Garantire la compatibilità elettrica:

Conversione del livello di tensione

- Differenze di tensione comuni:

Sistemi a 24 VDC vs. 12 VDC

Logica 5VDC vs. industriale 24VDC

Gamme di tensione analogiche (0-10V vs. 0-5V)

- Approcci di conversione:

Convertitori di tensione diretta

Interfacce isolate otticamente

Condizionatori di segnale programmabiliAdattamento del segnale di corrente

- Variazioni del segnale di corrente:

4-20mA vs. 0-20mA

Configurazioni di sourcing e di sinking

Alimentato a loop o alimentato esternamente

- Metodi di adattamento:

Convertitori ad anello di corrente

Moduli di isolamento del segnale

Trasmettitori configurabiliConsiderazioni sull'alimentazione

- Differenze di potenza richiesta:

Intervalli di tolleranza di tensione

Consumo di corrente

Requisiti di spunto

- Strategie di adattamento:

Alimentatori regolati

Trasformatori di isolamento

Protezione a limitazione di corrente

2. Conversione del protocollo di comunicazione

Collegare diversi standard di comunicazione:

Adattamento del protocollo digitale

- Differenze di protocollo:

Varianti di bus di campo (Profibus, DeviceNet, ecc.)

Ethernet industriale4 (EtherCAT, Profinet, ecc.)

Protocolli proprietari

- Soluzioni di conversione:

Convertitori di protocollo

Dispositivi gateway

Interfacce multiprotocolloStandardizzazione della comunicazione seriale

- Variazioni dell'interfaccia seriale:

RS-232 vs. RS-485

TTL vs. livelli industriali

Differenze di velocità di trasmissione e di formato

- Approcci di adattamento:

Convertitori di interfaccia seriale

Traduttori di formato

Adattatori di velocità di trasmissioneIntegrazione delle comunicazioni wireless

- Differenze tra gli standard wireless:

IO-Link senza fili

Bluetooth industriale

Sistemi RF proprietari

- Metodi di integrazione:

Ponti di protocollo

Gateway wireless-to-wired

Interfacce wireless multistandard

3. Normalizzazione del segnale di retroazione

Garantire un adeguato feedback di stato e di posizione:

Standardizzazione dei segnali di commutazione

- Variazioni dell'uscita dell'interruttore:

Configurazioni PNP vs. NPN5

Normalmente aperto o normalmente chiuso

Progetti a 2 o 3 fili

- Approcci di standardizzazione:

Inverter di segnale

Adattatori di configurazione in uscita

Interfacce di ingresso universaliConversione della retroazione analogica

- Differenze di segnale analogico:

Gamme di tensione (0-10V, 0-5V, ±10V)

Segnali di corrente (4-20mA, 0-20mA)

Variazioni di scala e offset

- Metodi di conversione:

Scalatori di segnale

Convertitori di gamma

Trasmettitori programmabiliEncoder e feedback di posizione

- Variazioni del feedback di posizione:

Encoder incrementali e assoluti

Formati di impulso (A/B, passo/direzione)

Differenze di risoluzione

- Tecniche di adattamento:

Convertitori di formato di impulsi

Moltiplicatori/divisori di risoluzione

Traduttori di posizione

Metodologia di implementazione

Per implementare una conversione efficace del segnale, seguite questo approccio strutturato:

Fase 1: Analisi dell'interfaccia di controllo

Iniziare con una comprensione completa dei requisiti del segnale:

Documentazione del sistema esistente

- Segnali di controllo dei documenti:

Segnali di controllo della valvola

Ingressi del sensore

Segnali di feedback

Interfacce di comunicazione

- Identificare le specifiche dei segnali:

Livelli di tensione/corrente

Protocolli di comunicazione

Requisiti temporali

Specifiche di caricoRequisiti del sistema di sostituzione

- Documentare i segnali dei nuovi componenti:

Requisiti dell'ingresso di controllo

Specifiche del segnale di uscita

Capacità di comunicazione

Requisiti di potenza

- Identificare le lacune di compatibilità:

Disadattamento di tensione/corrente

Differenze di protocollo

Incompatibilità dei connettori

Variazioni temporaliDefinizione dei requisiti operativi

- Determinare i parametri critici:

Requisiti di tempo di risposta

Esigenze di aggiornamento del tasso

Requisiti di precisione

Aspettative di affidabilità

- Stabilire i criteri di prestazione:

Latenza massima accettabile

Precisione del segnale richiesta

Preferenze per la modalità di guasto

Fase 2: Sviluppo della soluzione di conversione

Sviluppare una strategia completa di conversione del segnale:

Valutazione del convertitore standard

- Ricercare le soluzioni disponibili:

Convertitori forniti dal produttore

Dispositivi di interfaccia di terze parti

Condizionatori di segnale universali

- Valutare le capacità di prestazione:

Precisione del segnale

Tempo di risposta

Valutazione dell'affidabilitàDesign personalizzato dell'interfaccia

- Sviluppare le specifiche:

Requisiti di conversione del segnale

Specifiche ambientali

Requisiti di integrazione

- Creare progetti dettagliati:

Progetti di circuiti

Selezioni dei componenti

Specifiche dell'involucroSviluppo di soluzioni ibride

- Combinare elementi standard e personalizzati:

Convertitori di segnale standard

Schede di interfaccia personalizzate

Programmazione specifica per le applicazioni

- Ottimizzare le prestazioni:

Ridurre al minimo la latenza del segnale

Garantire l'integrità del segnale

Implementare un isolamento appropriato

Fase 3: Implementazione e convalida

Eseguire il piano di conversione con un'adeguata convalida:

Attuazione controllata

- Sviluppare la procedura di installazione:

Schemi elettrici

Impostazioni di configurazione

Sequenze di test

- Creare un processo di verifica:

Test di verifica del segnale

Convalida dei tempi

Test operativiConvalida delle prestazioni

- Test in condizioni operative:

Funzionamento normale

Condizioni di carico massimo

Scenari di recupero degli errori

- Verificare i parametri critici:

Precisione del segnale

Tempo di risposta

Affidabilità in condizioni di variazioneDocumentazione e standardizzazione

- Creare una documentazione dettagliata:

Diagrammi di costruzione

Registri di configurazione

Guide alla risoluzione dei problemi

- Sviluppare gli standard:

Specifiche del convertitore approvate

Requisiti per l'installazione

Aspettative di prestazione

Applicazione reale: Aggiornamento delle apparecchiature di confezionamento

Uno dei miei progetti di conversione del segnale di maggior successo è stato quello di un produttore di apparecchiature per il confezionamento che è passato dai componenti Festo a quelli SMC. Le loro sfide comprendevano:

- Passaggio dai terminali per valvole Festo ai manifold per valvole SMC

- Integrazione con il sistema di controllo PLC esistente

- Mantenere relazioni temporali precise

- Preservare le capacità diagnostiche

Abbiamo implementato una strategia di conversione completa:

Analisi dell'interfaccia di controllo

- Segnali dei terminali Festo CPX esistenti documentati

- Requisiti specifici per la sostituzione di SMC EX600

- Differenze di protocollo e di segnale identificate

- Determinazione dei parametri di temporizzazione criticiSviluppo di soluzioni di conversione

- Convertitore di protocollo progettato per la comunicazione fieldbus

- Creazione di interfacce di adattamento del segnale per sensori analogici

- Normalizzazione della retroazione di posizione sviluppata

- Implementata la mappatura dei segnali diagnosticiImplementazione e convalida

- Componenti di conversione installati

- Mappatura del segnale configurata

- Esecuzione di test completi

- Configurazione finale documentata

I risultati hanno dimostrato una perfetta integrazione:

| Metrico | Sistema originale | Sistema convertito | Prestazioni |

|---|---|---|---|

| Tempo di risposta del controllo | 12 ms | 11 ms | Miglioramento 8% |

| Precisione del feedback di posizione | ±0,1 mm | ±0,1 mm | 100% mantenuto |

| Capacità diagnostica | 24 parametri | 28 parametri | Miglioramento 17% |

| Affidabilità del sistema | 99,7% tempo di attività | 99,8% tempo di attività | 0,1% miglioramento |

| Tempo di integrazione | N/D | 8 ore | Entro i termini |

L'intuizione chiave è stata quella di riconoscere che un'integrazione di controllo di successo richiede la gestione di tutti i livelli di segnale: alimentazione, controllo, feedback e comunicazione. Implementando una strategia di conversione completa che mantenesse l'integrità del segnale adattando al contempo formati e protocolli, è stato possibile ottenere un'integrazione perfetta tra i componenti di produttori diversi, migliorando di fatto le prestazioni complessive del sistema.

Conclusione

L'effettiva compatibilità multimarca per i sistemi di cilindri senza stelo attraverso l'adattamento strategico delle interfacce, la modifica di precisione delle guide e la conversione intelligente dei segnali di controllo offre vantaggi sostanziali in termini di efficienza della manutenzione, gestione dei ricambi e affidabilità del sistema. Questi approcci generano in genere ritorni immediati grazie alla riduzione dei requisiti di inventario e alla semplificazione della manutenzione, garantendo al contempo una flessibilità a lungo termine per l'evoluzione del sistema.

L'aspetto più importante della mia esperienza nell'implementazione di queste soluzioni di compatibilità in diversi settori è che l'integrazione tra marchi diversi è del tutto fattibile con il giusto approccio. Implementando metodi di adattamento standardizzati e creando una documentazione completa, le aziende possono liberarsi dai vincoli specifici dei produttori e creare sistemi pneumatici veramente flessibili.

Domande frequenti sulla compatibilità multimarca

Qual è l'aspetto più impegnativo della compatibilità Festo-SMC?

Le differenze di montaggio dei sensori e dei segnali di retroazione rappresentano le sfide maggiori e richiedono un adattamento meccanico e una conversione dei segnali.

Gli adattamenti delle rotaie possono sopportare gli stessi carichi dei componenti originali?

Gli adattamenti delle rotaie progettati correttamente mantengono in genere 90-95% della capacità di carico originale, garantendo al contempo un allineamento e un funzionamento corretti.

Qual è la tempistica tipica del ROI per l'implementazione della compatibilità multimarca?

La maggior parte delle aziende ottiene un ROI completo entro 6-12 mesi grazie alla riduzione dei costi di inventario e dei tempi di manutenzione.

Quali sono le marche più facili da rendere compatibili?

Festo e SMC offrono il percorso di compatibilità più semplice grazie alla documentazione completa e alle filosofie di progettazione simili.

I convertitori di segnale introducono ritardi di risposta significativi?

I moderni convertitori di segnale aggiungono in genere solo 1-5 ms di latenza, trascurabile nella maggior parte delle applicazioni pneumatiche.

-

Fornisce una guida dettagliata ai comuni standard di filettatura dei tubi industriali, tra cui G (BSPP), M (metrico) e Rc (BSPT), essenziali per garantire connessioni pneumatiche a prova di perdite. ↩

-

Spiega le differenze tra i comuni standard di scanalatura a T e a C utilizzati per il montaggio dei sensori sui cilindri pneumatici, aiutando i tecnici a scegliere la ferramenta di montaggio corretta. ↩

-

Offre una spiegazione approfondita dell'analisi delle tolleranze (o stacking), un metodo ingegneristico fondamentale utilizzato per calcolare l'effetto cumulativo delle tolleranze dei pezzi sulle dimensioni e sull'accoppiamento finale di un assemblaggio. ↩

-

Descrive i principi dell'Industrial Ethernet, l'uso dei protocolli Ethernet standard in un ambiente industriale con protocolli che forniscono il determinismo e il controllo in tempo reale necessari per l'automazione. ↩

-

Fornisce una guida chiara sulla differenza tra i tipi di uscita dei sensori PNP (sourcing) e NPN (sinking), una conoscenza fondamentale per cablare correttamente i circuiti di controllo industriali. ↩