Avete problemi di perdite d'aria nei vostri sistemi pneumatici? Non siete soli. Molti ingegneri sono alle prese con guasti alle tenute che causano perdite di efficienza, aumento dei costi di manutenzione e tempi di inattività imprevisti. La giusta conoscenza dei meccanismi di tenuta può risolvere questi problemi persistenti.

I meccanismi di tenuta nei sistemi pneumatici funzionano attraverso la deformazione controllata di materiali elastomerici1 contro le superfici di accoppiamento. Le guarnizioni efficaci mantengono la pressione di contatto attraverso la compressione (guarnizioni statiche) o attraverso un equilibrio di pressione, attrito e lubrificazione (guarnizioni dinamiche), creando una barriera impermeabile contro le perdite d'aria.

Lavoro con i sistemi pneumatici da oltre 15 anni alla Bepto e ho visto innumerevoli casi in cui la comprensione dei principi di tenuta ha fatto risparmiare alle aziende migliaia di euro in costi di manutenzione e ha evitato guasti catastrofici al sistema.

Indice dei contenuti

- In che modo il rapporto di compressione dell'O-ring influisce sulle prestazioni della tenuta?

- Perché la curva di Stribeck è essenziale per la progettazione delle tenute pneumatiche?

- Cosa provoca il riscaldamento da attrito nelle guarnizioni dinamiche e come si può controllare?

- Conclusione

- Domande frequenti sui meccanismi di tenuta pneumatica

In che modo il rapporto di compressione dell'O-ring influisce sulle prestazioni della tenuta?

Gli o-ring sono forse gli elementi di tenuta più comuni nei sistemi pneumatici, ma il loro aspetto semplice nasconde principi ingegneristici complessi. Il rapporto di compressione è fondamentale per le loro prestazioni e la loro durata.

Il rapporto di compressione dell'O-ring è la percentuale di deformazione rispetto alla sezione trasversale originale al momento dell'installazione. Le prestazioni ottimali richiedono in genere una compressione di 15-30%. Una compressione troppo bassa provoca perdite, mentre una compressione eccessiva porta a guasti prematuri per estrusione, set di compressione2o usura accelerata.

La scelta del rapporto di compressione è più complessa di quanto molti ingegneri si rendano conto. Permettetemi di condividere alcuni spunti pratici tratti dalla mia esperienza con i sistemi di tenuta dei cilindri senza stelo.

Calcolo del rapporto di compressione ottimale dell'O-ring

Il calcolo del rapporto di compressione sembra semplice:

| Parametro | Formula | Esempio |

|---|---|---|

| Rapporto di compressione (%) | [(d - g)/d] × 100 | Per un O-ring da 2,5 mm in una scanalatura da 2,0 mm: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Spremitura (mm) | d - g | 2,5 mm - 2,0 mm = 0,5 mm |

| Riempimento della scanalatura (%) | [π(d/2)²]/[w × g] × 100 | Per un O-ring da 2,5 mm in una scanalatura larga 3,5 mm e profonda 2,0 mm: [π(2,5/2)²]/[3,5 × 2,0] × 100 = 70% |

Dove:

- d = diametro della sezione trasversale dell'O-ring

- g = profondità della scanalatura

- w = larghezza della scanalatura

Linee guida per la compressione specifiche del materiale

Materiali diversi richiedono rapporti di compressione diversi:

| Materiale | Compressione consigliata | Applicazione |

|---|---|---|

| NBR (Nitrile) | 15-25% | Uso generale, resistenza all'olio |

| FKM (Viton) | 15-20% | Alta temperatura, resistenza chimica |

| EPDM | 20-30% | Applicazioni con acqua e vapore |

| Silicone | 10-20% | Intervalli di temperatura estremi |

| PTFE | 5-10% | Resistenza chimica, basso attrito |

L'anno scorso ho lavorato con Michael, un ingegnere di manutenzione di uno stabilimento di trasformazione alimentare del Wisconsin. Nonostante l'uso di O-ring di qualità superiore, aveva riscontrato frequenti perdite d'aria nei suoi sistemi di cilindri senza stelo. Dopo aver analizzato la sua configurazione, ho scoperto che il design della scanalatura causava una sovra-compressione (quasi 40%) degli O-ring in NBR.

Abbiamo ridisegnato le dimensioni della scanalatura per ottenere un rapporto di compressione di 20% e la durata della tenuta è passata da 3 mesi a oltre un anno, facendo risparmiare alla sua azienda migliaia di euro in costi di manutenzione e tempi di fermo.

Fattori ambientali che influenzano i requisiti di compressione

Il rapporto di compressione ottimale non è statico, ma varia in base alle caratteristiche del prodotto:

- Fluttuazioni di temperatura: Temperature più elevate richiedono una compressione inferiore per tenere conto dell'espansione termica.

- Differenziali di pressione: Pressioni più elevate possono richiedere una maggiore compressione per evitare l'estrusione.

- Applicazioni dinamiche e statiche: Le guarnizioni dinamiche necessitano in genere di una compressione inferiore per ridurre l'attrito.

- Metodi di installazione: L'allungamento durante l'installazione può ridurre la compressione effettiva

Perché la curva di Stribeck è essenziale per la progettazione delle tenute pneumatiche?

La curva di Stribeck può sembrare accademica, ma in realtà è un potente strumento pratico per comprendere e ottimizzare le prestazioni della tenuta nei cilindri pneumatici senza stelo e in altre applicazioni dinamiche.

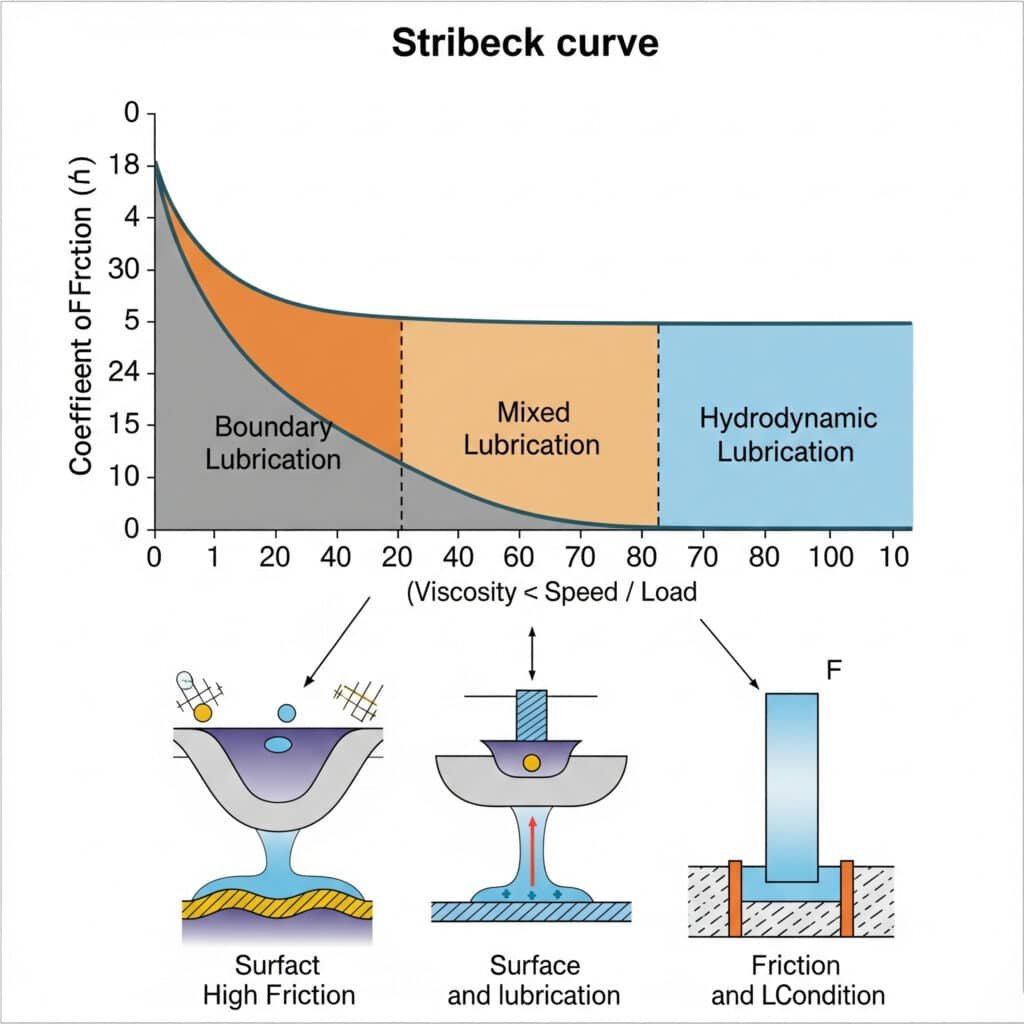

Il Curva di Stribeck3 illustra la relazione tra coefficiente di attrito, viscosità del lubrificante, velocità e carico nelle superfici di scorrimento. Nelle tenute pneumatiche, aiuta gli ingegneri a comprendere la transizione tra i regimi di lubrificazione limite, mista e idrodinamica, fondamentale per ottimizzare la progettazione delle tenute in base alle specifiche condizioni operative.

La comprensione di questa curva ha implicazioni pratiche sul funzionamento dei sistemi pneumatici in condizioni reali.

I tre regimi di lubrificazione nelle tenute pneumatiche

La curva di Stribeck identifica tre distinti regimi operativi:

| Regime di lubrificazione | Caratteristiche | Implicazioni per le guarnizioni pneumatiche |

|---|---|---|

| Lubrificazione perimetrale | Attrito elevato, contatto diretto con la superficie | Si verifica durante l'avvio, a basse velocità; causa stick-slip |

| Lubrificazione mista | Attrito moderato, film fluido parziale | Zona di transizione; sensibile alla finitura superficiale e al lubrificante |

| Lubrificazione idrodinamica4 | Basso attrito, separazione completa dei fluidi | Ideale per il funzionamento ad alta velocità; usura minima |

Applicazioni pratiche della curva di Stribeck nella selezione delle tenute

Nella scelta delle guarnizioni per i cilindri senza stelo, la comprensione della curva di Stribeck ci aiuta:

- Abbinare i materiali delle guarnizioni alle condizioni operative: Materiali diversi hanno prestazioni migliori in regimi di lubrificazione diversi

- Selezionare i lubrificanti appropriati: I requisiti di viscosità cambiano in base alla velocità e al carico.

- Progettazione di finiture superficiali ottimali: La rugosità influisce sulla transizione tra i regimi di lubrificazione

- Prevedere e prevenire i fenomeni di stick-slip: Critico per un funzionamento regolare nelle applicazioni di precisione

Caso di studio: Eliminazione dello stick-slip nel posizionamento di precisione

Ricordo di aver lavorato con Emma, un ingegnere dell'automazione di un produttore di dispositivi medici in Svizzera. Il suo sistema di cilindri senza stelo era soggetto a movimenti a scatti (stick-slip) durante i movimenti di precisione a bassa velocità, con ripercussioni sulla qualità del prodotto.

Analizzando l'applicazione attraverso la curva di Stribeck, abbiamo stabilito che il sistema funzionava in regime di lubrificazione limite. Abbiamo consigliato di passare a un materiale di tenuta a base di PTFE con una struttura superficiale modificata e una diversa formulazione del lubrificante.

Il risultato? Movimento fluido anche a 5 mm/secondo, eliminando i problemi di qualità e migliorando la resa produttiva di 15%.

Cosa provoca il riscaldamento da attrito nelle guarnizioni dinamiche e come si può controllare?

Il riscaldamento per attrito viene spesso trascurato fino a quando non causa un guasto prematuro della tenuta. La comprensione di questo fenomeno è essenziale per progettare sistemi pneumatici affidabili e di lunga durata.

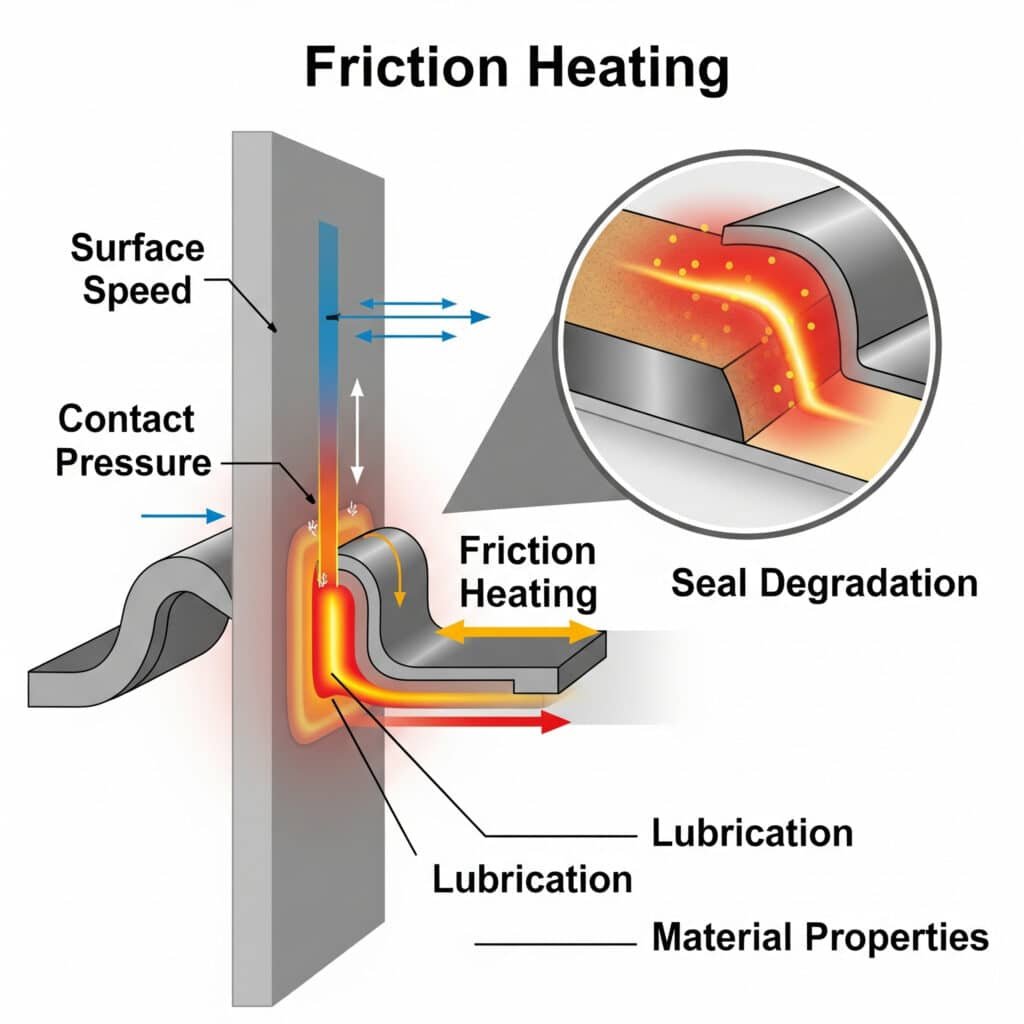

Riscaldamento per attrito5 nelle tenute dinamiche si verifica quando l'energia meccanica si converte in energia termica all'interfaccia di contatto tra la tenuta e la superficie di accoppiamento. Questo riscaldamento è influenzato da fattori quali la velocità della superficie, la pressione di contatto, la lubrificazione e le proprietà del materiale. Un riscaldamento eccessivo accelera il degrado della tenuta attraverso la rottura termica dei materiali.

Le conseguenze del riscaldamento per attrito possono essere gravi, dalla riduzione della durata delle tenute a guasti catastrofici. Esploriamo questo fenomeno in modo più dettagliato.

Quantificazione della generazione di calore per attrito

Il calore generato dall'attrito può essere stimato utilizzando:

| Parametro | Formula | Esempio |

|---|---|---|

| Generazione di calore (W) | Q = μ × F × v | Per μ=0,2, F=100N, v=0,5m/s: Q = 0,2 × 100 × 0,5 = 10W |

| Aumento di temperatura (°C) | ΔT = Q/(m × c) | Per 10W di calore, 5g di tenuta, c=1,7J/g°C: ΔT = 10/(5 × 1,7) = 1,18°C/s |

| Temperatura a regime | Tss = Ta + (Q/hA) | Dipende dal coefficiente di trasferimento del calore e dall'area di superficie |

Dove:

- μ = coefficiente di attrito

- F = forza normale

- v = velocità di scorrimento

- m = massa

- c = capacità termica specifica

- Ta = temperatura ambiente

- h = coefficiente di trasferimento del calore

- A = superficie

Soglie di temperatura critica per i più comuni materiali di tenuta

I diversi materiali di tenuta hanno limiti di temperatura diversi:

| Materiale | Temperatura massima continua (°C) | Segni di degrado termico |

|---|---|---|

| NBR (Nitrile) | 100-120 | Indurimento, fessurazione, riduzione dell'elasticità |

| FKM (Viton) | 200-250 | Decolorazione, riduzione della resilienza |

| PTFE | 260 | Variazioni dimensionali, riduzione della resistenza alla trazione |

| TPU | 80-100 | Ammorbidimento, deformazione, scolorimento |

| UHMW-PE | 80-90 | Deformazione, ridotta resistenza all'usura |

Strategie per ridurre il riscaldamento per attrito

Sulla base della mia esperienza con le applicazioni dei cilindri senza stelo, ecco le strategie efficaci per controllare il riscaldamento per attrito:

- Ottimizzare la pressione di contatto: Ridurre l'interferenza della guarnizione, ove possibile, senza compromettere la tenuta.

- Migliorare la lubrificazione: Selezionare lubrificanti con viscosità e stabilità alla temperatura adeguate.

- Selezione del materiale: Scegliere materiali con coefficienti di attrito inferiori e maggiore stabilità termica.

- Ingegneria delle superfici: Specificare la finitura superficiale e i rivestimenti appropriati per ridurre l'attrito.

- Design a dissipazione di calore: Incorporare caratteristiche che migliorano il trasferimento del calore lontano dalle guarnizioni.

Applicazione reale: Progettazione di cilindri senza stelo ad alta velocità

Uno dei nostri clienti in Germania gestisce impianti di confezionamento ad alta velocità con cilindri senza stelo che funzionano a velocità fino a 2 m/s. Le loro guarnizioni originali si guastavano dopo soli 3 milioni di cicli a causa del riscaldamento per attrito.

Abbiamo condotto un'analisi termica e scoperto temperature localizzate che raggiungevano i 140°C all'interfaccia della guarnizione, ben oltre il limite di 100°C delle loro guarnizioni in NBR. Passando a una guarnizione in PTFE composito con geometria di contatto ottimizzata e migliorando la dissipazione del calore del cilindro, abbiamo prolungato la durata della guarnizione a oltre 20 milioni di cicli.

Conclusione

La comprensione della scienza alla base dei rapporti di compressione degli O-ring, delle applicazioni pratiche della curva di Stribeck e dei meccanismi di riscaldamento per attrito costituisce la base per la progettazione di sistemi di tenuta pneumatici affidabili e duraturi. Applicando questi principi, potrete scegliere le guarnizioni giuste per le vostre applicazioni con cilindri senza stelo, risolvere i problemi esistenti e prevenire costosi guasti prima che si verifichino.

Domande frequenti sui meccanismi di tenuta pneumatica

Qual è il rapporto di compressione ideale per gli O-Ring nelle applicazioni pneumatiche?

Il rapporto di compressione ideale per gli O-ring nelle applicazioni pneumatiche è in genere 15-25% per le tenute statiche e 10-20% per le tenute dinamiche. Questo intervallo fornisce una forza di tenuta sufficiente, evitando al contempo una compressione eccessiva che potrebbe portare a guasti prematuri, soprattutto nelle applicazioni con cilindri senza stelo.

In che modo la curva di Stribeck aiuta a selezionare la guarnizione giusta per la mia applicazione?

La curva di Stribeck aiuta a identificare il regime di lubrificazione in cui opererà l'applicazione in base alla velocità, al carico e alle proprietà del lubrificante. Per applicazioni a bassa velocità e alto carico, scegliere guarnizioni ottimizzate per la lubrificazione perimetrale. Per applicazioni ad alta velocità, scegliere guarnizioni progettate per condizioni di lubrificazione idrodinamica.

Cosa causa il movimento di stick-slip nei cilindri pneumatici e come si può prevenire?

Il movimento di stick-slip è causato dalla differenza tra i coefficienti di attrito statico e dinamico, in particolare nel regime di lubrificazione limite. Per evitarlo, è necessario utilizzare materiali di tenuta a base di PTFE o altri materiali a basso attrito, applicare lubrificanti appropriati, ottimizzare le finiture superficiali e garantire una corretta compressione della tenuta per l'applicazione del cilindro senza stelo.

Quale aumento di temperatura è accettabile per le guarnizioni dinamiche?

L'aumento di temperatura accettabile dipende dal materiale della guarnizione. Come regola generale, mantenere la temperatura di esercizio almeno 20°C al di sotto della temperatura massima continua nominale del materiale. Per le guarnizioni in NBR (nitrile), comuni nei cilindri senza stelo, mantenere le temperature al di sotto degli 80-100°C per prolungarne la durata.

Qual è la relazione tra la durezza della guarnizione e i requisiti di compressione?

I materiali di tenuta più duri (durometri più alti) richiedono in genere una compressione minore per ottenere una tenuta efficace. Ad esempio, un materiale da 90 Shore A può richiedere solo una compressione di 10-15%, mentre un materiale più morbido da 70 Shore A può richiedere una compressione di 20-25% per ottenere la stessa efficacia di tenuta nelle applicazioni pneumatiche.

Come si calcolano le dimensioni della scanalatura per una guarnizione O-ring?

Calcolare le dimensioni della scanalatura determinando il rapporto di compressione richiesto per l'applicazione e il materiale. Per una compressione standard 25% di un O-ring da 2,5 mm, la profondità della scanalatura sarebbe di 1,875 mm (2,5 mm × 0,75). La larghezza della scanalatura deve consentire un riempimento della scanalatura di 60-85% per permettere una deformazione controllata senza eccessive sollecitazioni.

-

Fornisce una spiegazione fondamentale degli elastomeri (polimeri con viscoelasticità), che sono i materiali principali utilizzati per le guarnizioni pneumatiche grazie alla loro capacità di deformarsi e tornare alla forma originale. ↩

-

Offre una definizione tecnica di compression set, la deformazione permanente di una guarnizione in seguito a una prolungata sollecitazione di compressione, che è la causa principale del fallimento di una guarnizione statica. ↩

-

Illustra i principi della curva di Stribeck, un grafico fondamentale nel campo della tribologia che illustra come l'attrito tra due superfici lubrificate sia funzione della viscosità, del carico e della velocità. ↩

-

Spiega il regime di lubrificazione idrodinamica, uno stato ideale in cui un film fluido pieno e continuo separa completamente due superfici in movimento, con conseguente attrito e usura minimi. ↩

-

Descrive la fisica del riscaldamento per attrito, il processo attraverso il quale l'energia meccanica viene convertita in energia termica in un'interfaccia di scorrimento, un fattore critico nella degradazione termica delle guarnizioni dinamiche. ↩