Avete mai visto i vostri costi di produzione salire alle stelle a causa di un guasto imprevisto alle apparecchiature? A me sì. Il colpevole si nasconde spesso nel mondo invisibile delle interazioni tra le superfici. Quando due superfici si incontrano nei vostri sistemi pneumatici, l'attrito diventa il vostro più grande nemico o il vostro più grande alleato.

Tribologia1-La scienza dell'attrito, dell'usura e della lubrificazione ha un impatto diretto sulle prestazioni dei sistemi pneumatici, influenzando l'efficienza energetica, la durata dei componenti e l'affidabilità operativa. La comprensione di questi principi fondamentali può ridurre i costi di manutenzione fino a 30% e prolungare la vita delle apparecchiature di anni.

Il mese scorso ho visitato uno stabilimento produttivo di Boston dove i cilindri senza stelo si guastavano ogni poche settimane. Il team di manutenzione era perplesso finché non abbiamo esaminato i fattori tribologici. Alla fine di questo articolo, capirete come applicare i fondamenti della tribologia per risolvere problemi simili nei vostri sistemi.

Indice dei contenuti

- Verifica dell'attrito di Coulomb: Come si può verificare questa legge in applicazioni reali?

- Gradi di rugosità superficiale: Quali standard sono importanti per i componenti pneumatici?

- Lubrificazione perimetrale: Perché questo meccanismo è critico per i sistemi pneumatici?

- Conclusione

- Domande frequenti sulla tribologia nei sistemi pneumatici

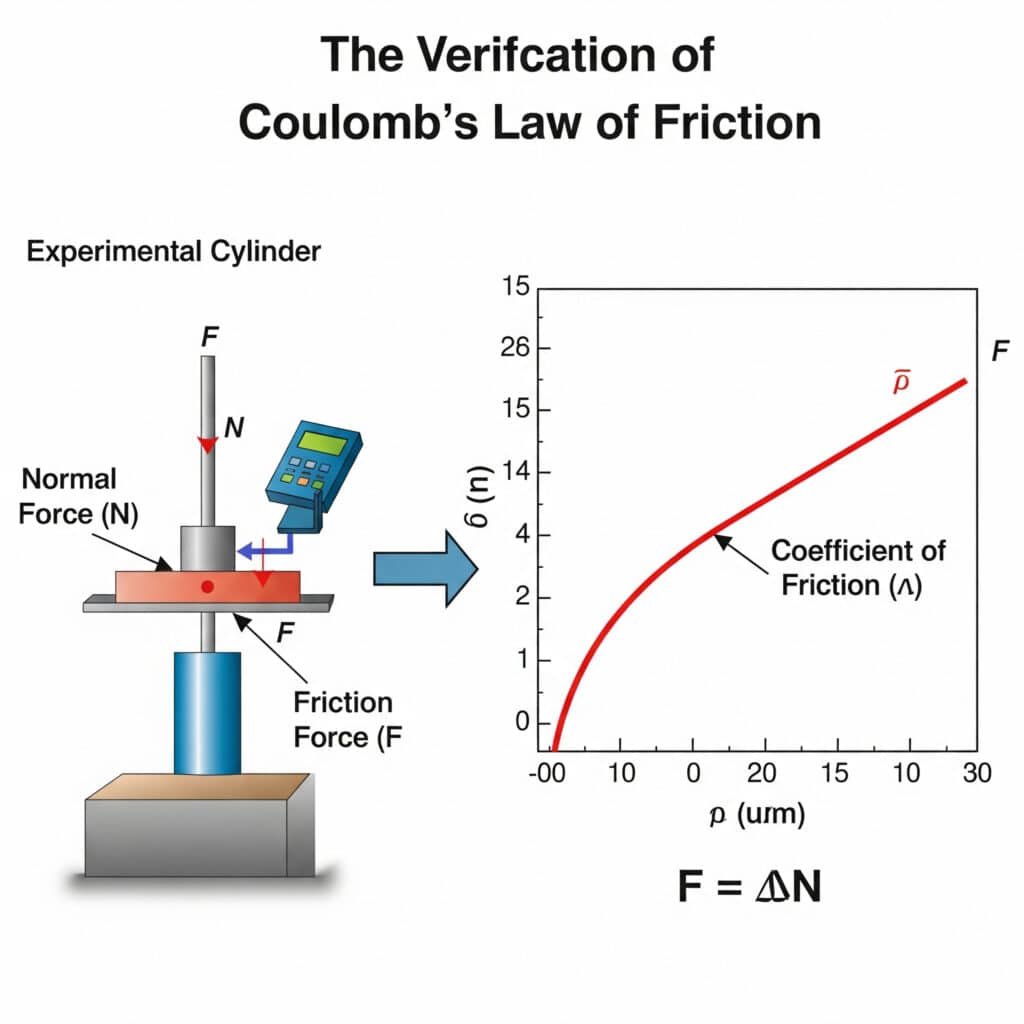

Verifica dell'attrito di Coulomb: Come si può verificare questa legge in applicazioni reali?

Le basi della moderna analisi dell'attrito iniziano con la legge di Coulomb, ma come possiamo verificarne l'applicabilità nei sistemi pneumatici del mondo reale? Questa domanda ha implicazioni significative per la previsione del comportamento dei componenti.

Legge di attrito di Coulomb2 può essere verificata in applicazioni pneumatiche attraverso prove di carico controllate, in cui la forza di attrito (F) è uguale al coefficiente di attrito (μ) moltiplicato per la forza normale (N). Questa relazione rimane lineare fino a quando non si verifica la deformazione del materiale o la rottura della lubrificazione, rendendola essenziale per la previsione delle prestazioni dei cilindri senza stelo.

Ricordo di aver lavorato con un produttore di componenti automobilistici del Michigan che non riusciva a capire perché i suoi cilindri guidati senza stelo avessero prestazioni incoerenti. Abbiamo eseguito un semplice test di verifica di Coulomb e abbiamo scoperto che il coefficiente di attrito ipotizzato era sbagliato di quasi 40%. Questa singola intuizione ha trasformato il loro approccio alla manutenzione.

Metodi pratici di verifica

La verifica della legge di Coulomb non richiede apparecchiature complesse, ma solo un approccio metodico:

- Test statici: Misura della forza necessaria per avviare il movimento.

- Test dinamici: Misurazione della forza necessaria per mantenere una velocità costante.

- Test a carico variabile: Conferma della linearità con diverse forze normali

Fattori che influenzano la precisione del coefficiente di attrito

| Fattore | Impatto sul coefficiente di attrito | Strategia di mitigazione |

|---|---|---|

| Pulizia delle superfici | Fino a 200% variazione | Protocollo di pulizia standardizzato |

| Temperatura | 5-15% variazione per 10°C | Test a temperatura controllata |

| Umidità | 3-8% variazione nei sistemi non sigillati | Controllo ambientale durante i test |

| Periodo di rodaggio | Riduzione fino a 30% dopo l'utilizzo iniziale | Precondizionare i componenti prima del test |

| Abbinamento dei materiali | Determinante fondamentale | Documentare le specifiche esatte del materiale |

Errori comuni nelle prove di attrito

Quando si verifica la legge di Coulomb nei sistemi pneumatici, diverse idee sbagliate possono portare a degli errori:

Assunzione di un coefficiente di attrito costante

Molti ingegneri ritengono che il coefficiente di attrito rimanga costante in tutte le condizioni. In realtà, varia con:

- Velocità: Il coefficiente statico differisce dal coefficiente dinamico.

- Temperatura: La maggior parte dei materiali mostra un attrito dipendente dalla temperatura.

- Tempo di contatto: Un contatto prolungato può aumentare l'attrito statico

- Condizione della superficie: L'usura modifica le caratteristiche di attrito nel tempo

Trascurare i fenomeni di stick-slip

La transizione tra l'attrito statico e quello dinamico crea spesso un movimento a scatti chiamato bastone-scivolo3:

- Il componente è fermo (si applica l'attrito statico)

- La forza aumenta fino all'inizio del movimento

- L'attrito scende improvvisamente a livello dinamico

- Il componente accelera

- La forza diminuisce, il componente rallenta

- Ripetizione del ciclo

Questo fenomeno è particolarmente rilevante per i cilindri pneumatici senza stelo che operano a basse velocità.

Gradi di rugosità superficiale: Quali standard sono importanti per i componenti pneumatici?

La rugosità superficiale influisce in modo significativo sulle prestazioni dei componenti pneumatici, ma su quali standard di misura bisogna concentrarsi? La risposta varia a seconda dell'applicazione e del tipo di componente.

I gradi di rugosità superficiale per i componenti pneumatici variano tipicamente da Ra da 0,1 a 1,6 μm4Le superfici di tenuta critiche richiedono finiture più lisce (0,1-0,4 μm) e le superfici dei cuscinetti profili di rugosità specifici (0,4-0,8 μm) per trattenere il lubrificante e ridurre al minimo l'attrito e l'usura.

Durante una visita di ricerca guasti presso uno stabilimento di lavorazione alimentare del Wisconsin, ho scoperto che i guasti dei cilindri senza stelo derivavano da specifiche superficiali errate. Il team di manutenzione aveva sostituito le guarnizioni con componenti standard, ma la mancata corrispondenza della rugosità superficiale aveva causato un'usura accelerata. La comprensione degli standard di rugosità avrebbe evitato questo costoso errore.

Parametri critici di rugosità superficiale

Mentre la Ra (rugosità media) è comunemente specificata, altri parametri forniscono informazioni cruciali:

- Rz (altezza massima): La differenza tra il picco più alto e la valle più bassa

- Rsk (Skewness): Indica se il profilo presenta più picchi o valli

- Rku (curtosi): Descrive la nitidezza del profilo

- Rp (altezza massima del picco): Importante per il contatto iniziale e il rodaggio

Requisiti di rugosità superficiale per tipo di componente

| Componente | Intervallo di Ra consigliato (μm) | Parametro critico | Motivo |

|---|---|---|---|

| Foro del cilindro | 0.1-0.4 | Rsk (preferenza negativa) | Durata delle guarnizioni, prevenzione delle perdite |

| Stelo del pistone | 0.2-0.6 | Rz (controllato) | Usura delle guarnizioni, ritenzione della lubrificazione |

| Superfici di supporto | 0.4-0.8 | Rku (preferibile platykurtic) | Ritenzione del lubrificante, resistenza all'usura |

| Sedi delle valvole | 0.05-0.2 | Rp (minimizzato) | Efficienza di tenuta, prevenzione delle perdite |

| Superfici esterne | 0.8-1.6 | Ra (coerente) | Resistenza alla corrosione, aspetto |

Metodi di misurazione e loro applicazioni

Le diverse tecniche di misurazione forniscono indicazioni diverse sulle caratteristiche della superficie:

Metodi di contatto

- Profilometri a stilo: Standard per la misurazione di Ra, ma può danneggiare le superfici delicate

- Tester di rugosità portatili: Comodo per l'uso sul campo, ma meno preciso

Metodi senza contatto

- Profilometria ottica: Eccellente per materiali morbidi o componenti finiti

- Scansione laser: Fornisce mappe di superficie 3D ad alta risoluzione

- Microscopia a forza atomica: Per l'analisi su scala nanometrica di superfici critiche

Evoluzione della rugosità superficiale durante la vita del componente

La rugosità della superficie non è statica: si evolve durante il ciclo di vita di un componente:

- Fase di produzione: Finitura iniziale lavorata o rettificata

- Periodo di rodaggio: I picchi si consumano, la rugosità diminuisce

- Funzionamento a regime: Profilo di rugosità stabilizzato

- Accelerazione dell'usura: L'aumento della rugosità segnala l'avvicinarsi del guasto

Il monitoraggio di queste variazioni può fornire un avviso precoce di guasto dei componenti, soprattutto nelle applicazioni critiche con cilindri pneumatici senza stelo.

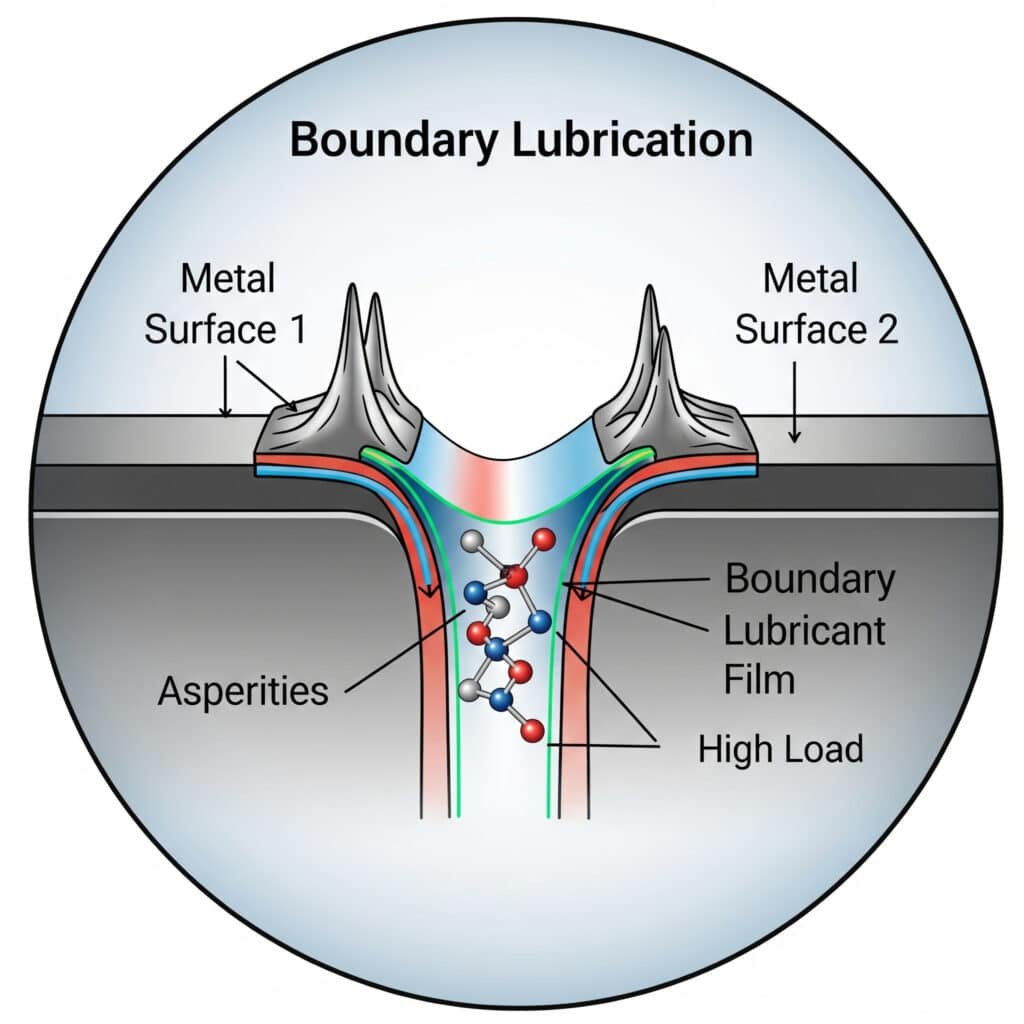

Lubrificazione perimetrale: Perché questo meccanismo è critico per i sistemi pneumatici?

La lubrificazione limite rappresenta la linea sottile tra un funzionamento accettabile e un guasto catastrofico nei sistemi pneumatici. La comprensione di questo meccanismo è essenziale per una corretta manutenzione e progettazione.

La lubrificazione limite si verifica quando un film di lubrificante sottile come una molecola separa due superfici in condizioni di carico elevato o di bassa velocità. Questo regime è fondamentale nei sistemi pneumatici perché protegge i componenti durante l'avviamento, il funzionamento a bassa velocità e gli scenari ad alto carico quando non è possibile mantenere la lubrificazione completa del film di fluido.

Di recente mi sono consultato con un'azienda californiana produttrice di apparecchiature per l'imballaggio i cui cilindri magnetici senza stelo presentavano guasti prematuri alle guarnizioni. I loro ingegneri avevano scelto un lubrificante basato esclusivamente sulla viscosità, trascurando le proprietà di lubrificazione limite. Dopo il passaggio a un lubrificante con additivi di qualità superiore, la durata delle tenute è triplicata.

I quattro regimi di lubrificazione

Per comprendere l'importanza della lubrificazione limite, dobbiamo collocarla nel contesto:

- Lubrificazione perimetrale: Asperità superficiali a contatto diretto, protette solo da film molecolari.

- Lubrificazione mista: Film fluido parziale con contatto con le asperità.

- Lubrificazione elastoidrodinamica: Film fluido sottile con deformazione superficiale

- Lubrificazione idrodinamica: Separazione completa tramite film fluido

Meccanismi di lubrificazione perimetrale

In che modo la lubrificazione perimetrale protegge le superfici? Diversi meccanismi lavorano insieme:

Assorbimento

Le molecole polari del lubrificante si attaccano alle superfici metalliche, creando strati protettivi:

- La "testa" polare si lega alla superficie del metallo

- La "coda" non polare si estende verso l'esterno

- Queste molecole allineate resistono alla penetrazione

- Si possono formare più strati per una maggiore protezione

Reazione chimica

Alcuni additivi reagiscono con le superfici formando composti protettivi:

- ZDDP (dialchilditiofosfato di zinco)[^5]: Forma un vetro fosfato protettivo

- Composti dello zolfo: Creare strati protettivi di solfuro di ferro

- Acidi grassi: Reagiscono formando saponi metallici sulle superfici

Selezione dei lubrificanti per le condizioni al contorno

Per componenti pneumatici come i cilindri senza stelo che operano spesso in condizioni limite:

| Tipo di additivo | Funzione | Migliore applicazione |

|---|---|---|

| Antiusura (AW) | Forma pellicole protettive in presenza di carichi moderati | Componenti pneumatici generici |

| Pressione estrema (EP) | Crea strati superficiali sacrificali in presenza di carichi elevati | Applicazioni per impieghi gravosi |

| Modificatori di attrito | Riduce lo stick-slip nelle condizioni limite | Sistemi di posizionamento di precisione |

| Lubrificanti solidi (PTFE, grafite) | Fornisce una separazione fisica quando il film fluido viene meno | Applicazioni ad alto carico e bassa velocità |

Ottimizzazione della lubrificazione perimetrale nei sistemi pneumatici

Per massimizzare la durata dei componenti attraverso una migliore lubrificazione dei bordi:

- Preparazione della superficie: La rugosità controllata crea serbatoi per il lubrificante

- Selezione dell'additivo: Abbinare gli additivi alle coppie di materiali e alle condizioni operative

- Intervalli di rilubrificazione: Più frequente che con la lubrificazione a film pieno

- Controllo della contaminazione: Le particelle disturbano le pellicole di confine più gravemente delle pellicole fluide

- Gestione della temperatura: Gli additivi perimetrali hanno un'efficacia dipendente dalla temperatura

Conclusione

La comprensione dei fondamenti della tribologia - verifica dell'attrito di Soulomb, standard di rugosità superficiale e meccanismi di lubrificazione limite - è essenziale per ottimizzare le prestazioni dei sistemi pneumatici. Applicando questi principi, è possibile ridurre significativamente i costi di manutenzione, prolungare la durata dei componenti e migliorare l'affidabilità operativa.

Domande frequenti sulla tribologia nei sistemi pneumatici

Cos'è la tribologia e perché è importante per i sistemi pneumatici?

La tribologia è la scienza delle superfici interagenti in movimento relativo, che comprende attrito, usura e lubrificazione. Nei sistemi pneumatici, i fattori tribologici hanno un impatto diretto sull'efficienza energetica, sulla durata dei componenti e sull'affidabilità operativa. Una corretta gestione tribologica può ridurre il consumo energetico di 10-15% e prolungare la vita dei componenti di 2-3 volte.

In che modo la rugosità superficiale influisce sulla durata delle guarnizioni nei cilindri senza stelo?

La rugosità della superficie influisce sulla durata della tenuta attraverso molteplici meccanismi: una superficie troppo liscia non trattiene sufficientemente il lubrificante, mentre una superficie troppo ruvida causa un'usura accelerata della tenuta. La rugosità superficiale ottimale (tipicamente Ra 0,1-0,4 μm) crea microscopiche valli che fungono da serbatoi di lubrificante, mantenendo al contempo un profilo sufficientemente liscio per evitare danni alla tenuta.

Qual è la differenza tra lubrificazione limite e idrodinamica?

La lubrificazione perimetrale si verifica quando le superfici sono separate solo da film molecolari di additivi lubrificanti, con un certo contatto tra le asperità. La lubrificazione idrodinamica prevede la completa separazione delle superfici da parte di un film fluido. I componenti pneumatici operano tipicamente in regimi di lubrificazione limite o mista durante l'avviamento e il funzionamento a bassa velocità.

Come posso verificare se la legge di attrito di Coulomb si applica alla mia applicazione specifica?

Eseguire un semplice test misurando la forza di attrito a diversi carichi normali, mantenendo velocità e temperatura costanti. Tracciare i risultati: se la relazione è lineare (forza di attrito = coefficiente di attrito × forza normale), si applica la legge di Coulomb. Le deviazioni dalla linearità indicano che altri fattori, come l'adesione o la deformazione del materiale, sono significativi.

Quali sono le proprietà dei lubrificanti più importanti per i componenti pneumatici?

Per i componenti pneumatici, in particolare per i cilindri senza stelo, le proprietà chiave dei lubrificanti includono: viscosità appropriata per l'intervallo di temperatura di esercizio, additivi per la lubrificazione limite, compatibilità con i materiali di tenuta, resistenza all'acqua e all'ossidazione e buona adesione alle superfici metalliche. I lubrificanti sintetici spesso superano gli oli minerali in queste applicazioni.

-

Fornisce una panoramica completa della tribologia, la scienza interdisciplinare che studia l'attrito, l'usura, la lubrificazione e la progettazione di superfici interagenti in movimento relativo. ↩

-

Offre una spiegazione dettagliata delle leggi di Coulomb sull'attrito secco, che sono modelli fondamentali utilizzati per approssimare le forze di attrito statico e cinetico. ↩

-

Spiega la dinamica dell'attrito stick-slip, un movimento spontaneo a scatti che può verificarsi quando due oggetti scivolano l'uno sull'altro, fondamentale per comprendere le instabilità a bassa velocità. ↩

-

Fornisce una definizione tecnica di Ra, la media aritmetica dei valori assoluti delle deviazioni dell'altezza del profilo dalla linea media, che è il parametro più utilizzato per la finitura superficiale. ↩