I guasti alle elettrovalvole causano arresti di produzione imprevisti, funzionamento irregolare dei cilindri e costose riparazioni di emergenza. Molti team di manutenzione hanno difficoltà a risolvere sistematicamente i problemi, con conseguenti sostituzioni di parti non necessarie e tempi di inattività prolungati che potrebbero essere evitati con procedure diagnostiche adeguate.

Risoluzione dei problemi non riuscita elettrovalvole pneumatiche1 prevede test elettrici sistematici, verifica del flusso d'aria, ispezione meccanica e analisi delle prestazioni per identificare le cause principali, tra cui guasti alle bobine, accumulo di contaminazione, usura meccanica e problemi di connessione elettrica, per strategie efficienti di riparazione e prevenzione. ⚡

Questa mattina Jennifer, tecnico della manutenzione di un impianto di trasformazione alimentare in Texas, ha risparmiato alla sua struttura $3.000 in riparazioni d'emergenza diagnosticando correttamente un semplice problema di connessione elettrica che causava il funzionamento intermittente della valvola.

Indice dei contenuti

- Quali sono le modalità di guasto più comuni delle elettrovalvole pneumatiche?

- Come si diagnosticano sistematicamente i problemi delle elettrovalvole?

- Quali strumenti e test sono essenziali per la ricerca guasti delle elettrovalvole?

- Quali misure preventive possono prolungare la durata delle elettrovalvole?

Quali sono le modalità di guasto più comuni delle elettrovalvole pneumatiche?

La comprensione dei modelli di guasto tipici aiuta i team di manutenzione a identificare rapidamente i problemi e a implementare le soluzioni appropriate.

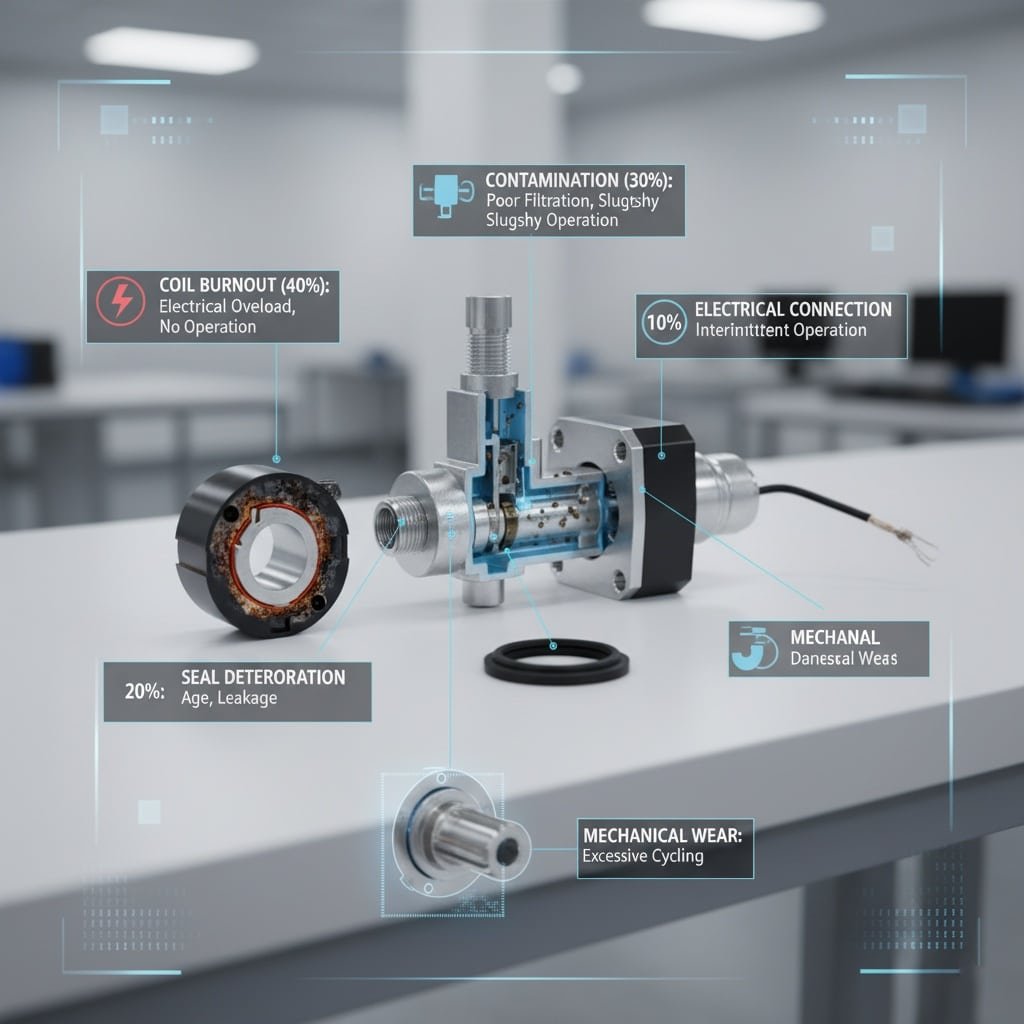

Le modalità di guasto più comuni delle elettrovalvole pneumatiche comprendono l'esaurimento della bobina a causa del sovraccarico elettrico, la contaminazione che provoca un blocco meccanico, il deterioramento della guarnizione che porta a perdite interne, i guasti alle connessioni elettriche che creano un funzionamento intermittente e l'usura meccanica dovuta a cicli eccessivi o a condizioni di installazione non corrette.

Guasti elettrici

La bruciatura della bobina rappresenta il 40% dei guasti alle elettrovalvole, in genere causati da picchi di tensione, surriscaldamento o infiltrazioni di umidità. Le bobine bruciate presentano uno scolorimento caratteristico e una rottura dell'isolamento facilmente identificabile durante l'ispezione.

Problemi di contaminazione

La contaminazione da sporco, olio e umidità causa 30% guasti alle valvole, impedendo il corretto movimento del cursore o danneggiando le guarnizioni. Le nostre elettrovalvole Bepto includono una filtrazione avanzata e una protezione dall'umidità per ridurre al minimo questi problemi.

Problemi di usura meccanica

Cicli eccessivi, livelli di pressione non corretti o lubrificazione inadeguata causano l'usura dei componenti meccanici che si traduce in un funzionamento lento o in una completa impossibilità di azionamento.

Analisi dei guasti comuni

| Modalità di guasto | Frequenza | Cause primarie | Sintomi tipici |

|---|---|---|---|

| Bruciatura della bobina | 40% | Sovraccarico elettrico | Nessun funzionamento, bobina calda |

| Contaminazione | 30% | Scarsa filtrazione | Funzionamento lento e irregolare |

| Guasto della guarnizione | 20% | Età, temperatura | Perdite interne |

| Problemi di connessione | 10% | Vibrazioni, corrosione | Funzionamento intermittente |

Fattori ambientali

Temperature estreme, vibrazioni e atmosfere corrosive accelerano il degrado delle valvole. Un'adeguata protezione ambientale prolunga notevolmente la vita utile e riduce la frequenza dei guasti.

Guasti legati all'installazione

Un montaggio improprio, impostazioni di pressione errate o collegamenti elettrici inadeguati causano guasti prematuri che le procedure di installazione corrette possono evitare.

Degradazione dovuta all'età

Anche le valvole sottoposte a una corretta manutenzione finiscono per subire l'indurimento delle guarnizioni, l'affaticamento delle molle e la rottura dell'isolamento elettrico, che richiedono la sostituzione dopo 5-10 anni di servizio.

L'impianto alimentare Jennifer in Texas ha scoperto che il 70% dei guasti alle valvole era legato alla contaminazione, portando a un miglioramento dei sistemi di filtrazione che ha ridotto i tassi di guasto di 60%. 🏭

Come si diagnosticano sistematicamente i problemi delle elettrovalvole?

Una risoluzione efficace dei problemi segue una sequenza logica che consente di isolare rapidamente i problemi senza sostituire inutilmente i componenti.

La diagnosi sistematica delle elettrovalvole prevede l'ispezione visiva per individuare eventuali danni evidenti, il test elettrico della resistenza della bobina e della tensione di alimentazione, la verifica del flusso d'aria attraverso il corpo della valvola, il test del funzionamento meccanico e la misurazione delle prestazioni per identificare in modo efficiente le modalità di guasto specifiche e le cause principali.

Ispezione visiva iniziale

Iniziare con un esame visivo per individuare eventuali danni evidenti, come bobine bruciate, connettori danneggiati, accumuli di contaminazione o danni meccanici. Molti problemi sono immediatamente visibili durante un'attenta ispezione visiva.

Test del sistema elettrico

Testare la resistenza della bobina con un multimetro2 - I valori normali variano in genere da 10 a 200 ohm, a seconda del design della valvola. Una resistenza infinita indica una bobina aperta, mentre una resistenza nulla indica un cortocircuito.

Verifica dell'alimentazione

Verificare la corretta alimentazione di tensione e corrente alla bobina della valvola. Variazioni di tensione superiori a ±10% dei valori nominali possono causare un funzionamento irregolare o un guasto prematuro.

Sequenza diagnostica

| Passo | Metodo di prova | Risultato normale | Indicatori di problema |

|---|---|---|---|

| Visivo | Ispezione | Pulito, non danneggiato | Ustioni, contaminazione |

| Elettrico | Multimetro | Resistenza nominale | Circuito aperto/cortocircuito |

| Potenza | Test di tensione | Tensione nominale ±10% | Sovratensione/sottotensione |

| Meccanico | Funzionamento manuale | Movimento fluido | Legato, lento |

Test del flusso d'aria

Con l'alimentazione elettrica confermata, testare il flusso d'aria attraverso la valvola in entrambe le posizioni. Un flusso corretto indica un funzionamento meccanico, mentre un flusso limitato indica una contaminazione o un'usura.

Misurazione delle prestazioni

Misurare il tempo di risposta, la capacità di flusso e i tassi di perdita per quantificare le prestazioni della valvola rispetto alle specifiche. Questi dati aiutano a determinare se la riparazione o la sostituzione è più conveniente.

Analisi della causa principale

Documentare i risultati per identificare gli schemi che indicano problemi sistemici che richiedono un'azione correttiva più ampia rispetto alla riparazione o alla sostituzione di singole valvole.

Quali strumenti e test sono essenziali per la ricerca guasti delle elettrovalvole?

Strumenti diagnostici adeguati consentono un'identificazione accurata del problema e una riparazione efficiente senza congetture o sostituzioni di parti non necessarie.

Gli strumenti essenziali per la risoluzione dei problemi delle elettrovalvole includono multimetri digitali per i test elettrici, manometri per la verifica del sistema, misuratori di portata per la misurazione delle prestazioni, tester di isolamento per la valutazione delle bobine e strumenti manuali di base per lo smontaggio e l'ispezione meccanica dei componenti della valvola.

Apparecchiature per test elettrici

I multimetri digitali misurano la resistenza della bobina, la tensione di alimentazione e l'assorbimento di corrente. Tester di isolamento3 verificare la resistenza bobina-terra per rilevare eventuali rotture dell'isolamento che potrebbero causare rischi per la sicurezza o un funzionamento irregolare.

Strumenti di prova pneumatici

I manometri verificano la pressione del sistema e la caduta di pressione attraverso le valvole. I misuratori di portata misurano la portata effettiva rispetto alle specifiche per identificare il degrado delle prestazioni.

Strumenti di ispezione meccanica

Gli strumenti manuali di base per lo smontaggio delle valvole, gli specchi di ispezione per l'esame interno e i prodotti di pulizia per la rimozione della contaminazione sono essenziali per una valutazione meccanica completa.

Kit di strumenti essenziali

| Categoria di strumenti | Strumenti specifici | Uso primario |

|---|---|---|

| Elettrico | Multimetro digitale, tester di isolamento | Test della bobina e del cablaggio |

| Pneumatico | Manometri, misuratori di portata | Prestazioni del sistema |

| Meccanico | Attrezzi manuali, specchi di ispezione | Esame fisico |

| Pulizia | Solventi, spazzole, aria compressa | Rimozione della contaminazione |

Software diagnostico

Gli impianti avanzati utilizzano un software diagnostico che si interfaccia con le valvole intelligenti per fornire dati dettagliati sulle prestazioni e analisi delle tendenze per la programmazione della manutenzione predittiva.

Attrezzatura di sicurezza

Attrezzature di sicurezza adeguate, tra cui lockout/tagout4 dispositivi, occhiali di sicurezza e dispositivi di sicurezza elettrica sono essenziali per le procedure di risoluzione dei problemi in sicurezza.

Strumenti di documentazione

Le telecamere per la registrazione dei problemi, i registri di manutenzione per il monitoraggio degli schemi e i fogli di lavoro diagnostici assicurano una documentazione completa per riferimenti futuri e analisi delle tendenze.

Requisiti di calibrazione

Le apparecchiature di prova richiedono una calibrazione regolare per garantire misure accurate. Il nostro team di assistenza Bepto offre servizi di calibrazione e formazione per una precisione diagnostica ottimale.

Quali misure preventive possono prolungare la durata delle elettrovalvole?

La manutenzione proattiva prolunga in modo significativo la durata delle valvole, riducendo al contempo i guasti imprevisti e i relativi costi di fermo macchina.

Le misure preventive che prolungano la durata delle elettrovalvole comprendono la pulizia regolare e il controllo della contaminazione, la corretta manutenzione dei collegamenti elettrici, la protezione dell'ambiente, la lubrificazione programmata, il monitoraggio delle prestazioni e la sostituzione dei componenti soggetti a usura prima che si verifichi un guasto, per massimizzare l'affidabilità e ridurre al minimo i costi.

Controllo della contaminazione

Installare un filtraggio adeguato, mantenere l'alimentazione dell'aria pulita e pulire regolarmente l'esterno delle valvole per evitare l'accumulo di contaminazione. Le valvole pulite funzionano in modo più affidabile e durano molto più a lungo di quelle contaminate.

Manutenzione elettrica

Ispezionare e serrare i collegamenti elettrici ogni trimestre, proteggere i collegamenti dall'umidità e dalla corrosione e verificare la corretta alimentazione di tensione per evitare guasti elettrici.

Protezione dell'ambiente

Utilizzare custodie adeguate per ambienti difficili, mantenere le temperature di esercizio corrette e proteggere le valvole da vibrazioni e danni meccanici che accelerano l'usura.

Programma di manutenzione preventiva

| Attività di manutenzione | Frequenza | Beneficio atteso |

|---|---|---|

| Ispezione visiva | Mensile | Rilevamento precoce dei problemi |

| Test elettrici | Trimestrale | Prevenire i guasti elettrici |

| Pulizia dalla contaminazione | Trimestrale | Prolungare la vita meccanica |

| Test delle prestazioni | Semestrale | Ottimizzare il funzionamento |

Programmi di lubrificazione

Seguire i programmi di lubrificazione del produttore utilizzando lubrificanti approvati. Una lubrificazione adeguata riduce l'usura meccanica e prolunga la vita utile di 50-100% in molte applicazioni.

Monitoraggio delle prestazioni

Tracciate i tempi di risposta delle valvole, le portate e i conteggi dei cicli per identificare il degrado graduale prima che si verifichi un guasto completo. Questi dati consentono di pianificare la sostituzione durante le finestre di manutenzione programmata.

Gestione dei ricambi

Mantenere un adeguato inventario di parti di ricambio, tra cui bobine, guarnizioni e gruppi completi di valvole per applicazioni critiche, per ridurre al minimo i tempi di inattività in caso di guasti.

Programmi di formazione

Formare il personale addetto alla manutenzione sulle corrette procedure di risoluzione dei problemi, sui requisiti di sicurezza e sulle tecniche di manutenzione preventiva per garantire una cura uniforme ed efficace delle valvole in tutta la struttura.

La ricerca sistematica dei guasti delle elettrovalvole trasforma la manutenzione reattiva in una gestione proattiva dell'affidabilità che massimizza i tempi di attività e riduce al minimo i costi. 🔧

Domande frequenti sulla risoluzione dei problemi delle elettrovalvole pneumatiche

D: Come posso capire se la bobina di un'elettrovalvola è bruciata senza rimuoverla dal sistema?

R: Testare la resistenza della bobina con un multimetro attraverso i terminali elettrici. Le bobine normali presentano valori di resistenza compresi tra 10-200 ohm (verificare le specifiche del produttore). Una resistenza infinita indica una bobina aperta (bruciata), mentre una resistenza nulla indica un cortocircuito. Verificare anche la presenza di segni fisici come scolorimento, odore di bruciato o calore eccessivo.

D: Cosa provoca il funzionamento intermittente delle elettrovalvole e come si può risolvere il problema?

R: Il funzionamento intermittente è in genere dovuto a connessioni elettriche allentate, fluttuazioni di tensione o contaminazione che provoca un blocco meccanico. Controllare tutti i collegamenti elettrici per verificare la tenuta e la corrosione, verificare che la tensione di alimentazione sia stabile entro ±10% della tensione nominale e controllare che non vi siano accumuli di contaminazione che potrebbero causare un funzionamento lento.

D: Posso riparare un'elettrovalvola da solo o devo sempre sostituirla?

R: Riparazioni semplici come la pulizia della contaminazione, il serraggio delle connessioni o la sostituzione delle guarnizioni possono spesso essere eseguite internamente con strumenti e formazione adeguati. Tuttavia, la sostituzione della bobina o le riparazioni meccaniche più importanti richiedono spesso conoscenze e strumenti specializzati. Considerare la sostituzione se i costi di riparazione superano il 60-70% del costo della valvola nuova.

D: Come faccio a determinare se il problema riguarda l'elettrovalvola o un altro punto del sistema pneumatico?

R: Isolare la valvola testandola in modo indipendente. Azionare manualmente la valvola (se dotata di comando manuale) per verificare il funzionamento meccanico, quindi testare il funzionamento elettrico. Se la valvola funziona correttamente in isolamento, ma non funziona nel sistema, è necessario cercare problemi di pressione, flusso o segnale di controllo in un altro punto del circuito.

D: Quali sono i segnali di allarme che indicano che un'elettrovalvola sta per guastarsi?

R: I primi segnali di allarme includono tempi di risposta più lenti, capacità di flusso ridotta, rumori insoliti durante il funzionamento, aumento della temperatura di esercizio, funzionamento intermittente, contaminazione o danni visibili. Un regolare monitoraggio delle prestazioni può rilevare questi segnali prima che si verifichi un guasto completo, consentendo una sostituzione pianificata durante la manutenzione programmata.

-

Imparare il principio di base di come una corrente elettrica crea un campo magnetico per muovere uno stantuffo e azionare una valvola pneumatica. ↩

-

Guida pratica all'uso di un multimetro digitale per misurare tensione, corrente e resistenza nei circuiti elettrici. ↩

-

Comprendere la funzione di un tester di resistenza di isolamento (o megaohmmetro) e come viene utilizzato per verificare l'integrità dell'isolamento elettrico. ↩

-

Imparate le procedure ufficiali di sicurezza Lockout/Tagout (LOTO) per controllare l'energia pericolosa durante l'assistenza e la manutenzione delle apparecchiature. ↩