Nei vostri sistemi pneumatici si verificano cali di pressione, risposta lenta del sistema o guasti prematuri delle valvole? Questi problemi spesso derivano da una scelta impropria delle valvole, con costi di migliaia di euro in termini di fermi macchina e riparazioni. La scelta della giusta valvola di controllo pneumatico è la chiave per risolvere questi problemi.

Il perfetto valvola di controllo pneumatico devono corrispondere ai requisiti di portata del sistema (valore Cv), avere una funzionalità di posizione centrale appropriata per le esigenze di sicurezza dell'applicazione e soddisfare gli standard di durata per la frequenza operativa. La scelta corretta richiede la comprensione dei coefficienti di flusso, delle funzioni di controllo e dei test di durata.

Ricordo che l'anno scorso ho aiutato un impianto di trasformazione alimentare del Wisconsin che sostituiva le valvole ogni 3 mesi a causa di una selezione errata. Dopo aver analizzato il loro sistema e selezionato valvole con valori Cv e posizioni centrali adeguati, i costi di manutenzione sono diminuiti di 78% e l'efficienza produttiva è aumentata di 15%. Permettetemi di condividere ciò che ho imparato negli oltre 15 anni trascorsi nel settore della pneumatica.

Indice dei contenuti

- Comprensione e conversione dei valori Cv per una corretta corrispondenza del flusso

- Come utilizzare gli alberi decisionali per la selezione della funzione di posizione centrale

- Standard di test di vita delle valvole ad alta frequenza e previsione di longevità

Come si calcolano e si convertono i valori Cv per la selezione delle valvole pneumatiche?

Quando si scelgono le valvole pneumatiche, è necessario comprendere la capacità di flusso attraverso Valori Cv1 assicura che il sistema mantenga una pressione e un tempo di risposta adeguati.

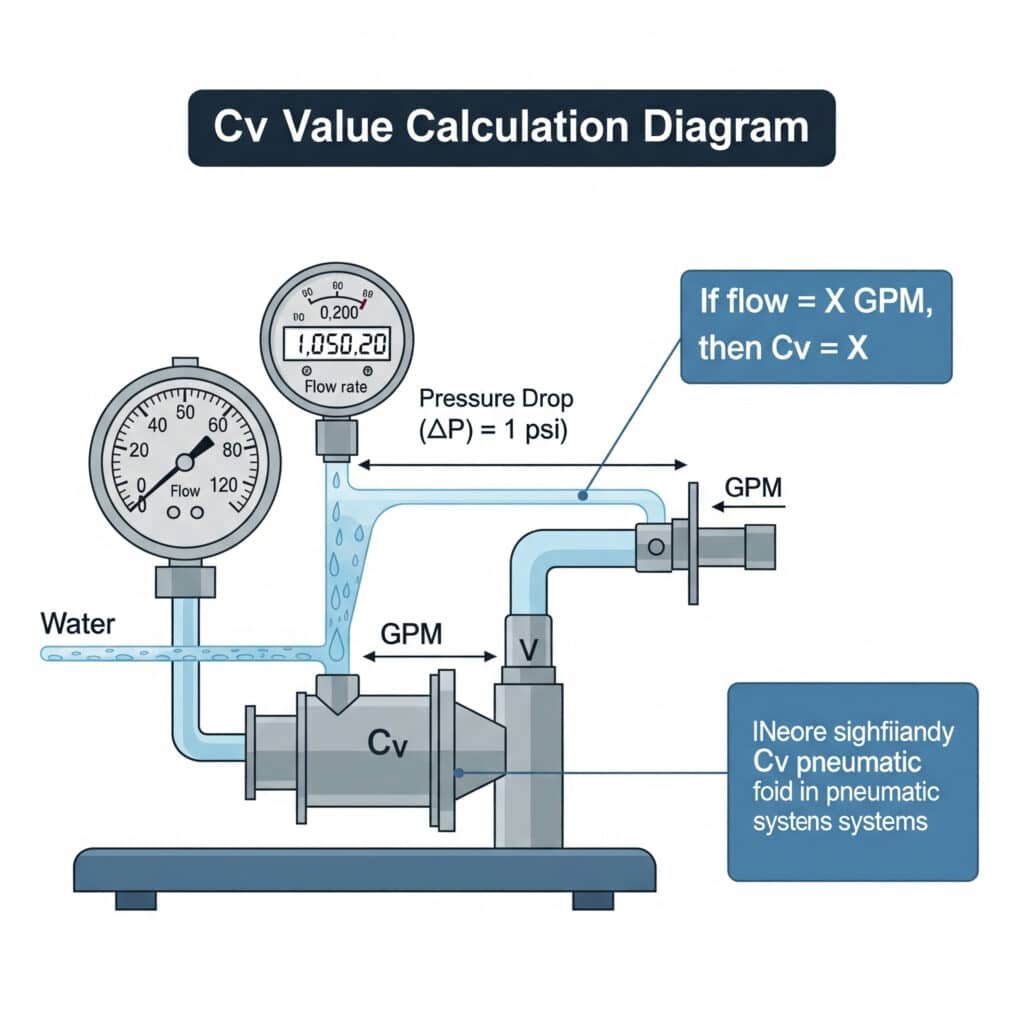

Il valore Cv (coefficiente di flusso) rappresenta la capacità di flusso di una valvola, indicando il volume d'acqua in galloni USA che passerà attraverso la valvola in un minuto con una caduta di pressione di 1 psi. Per i sistemi pneumatici, questo valore aiuta a determinare se una valvola può gestire il flusso d'aria richiesto senza una caduta di pressione eccessiva.

Conoscere le basi del coefficiente di flusso

Il coefficiente di flusso (Cv) è fondamentale per il corretto dimensionamento delle valvole. Rappresenta l'efficienza con cui una valvola fa passare il fluido, con valori più alti che indicano una maggiore capacità di flusso. Quando si scelgono le valvole pneumatiche, la corrispondenza tra il Cv e i requisiti del sistema previene:

- Perdite di carico che riducono la forza dell'attuatore

- Tempi di risposta lenti del sistema

- Consumo energetico eccessivo

- Guasto prematuro del componente

Metodi di conversione tra diversi coefficienti di flusso

Esistono diversi sistemi di coefficienti di flusso a livello globale e la conversione tra questi è essenziale quando si confrontano le valvole di diversi produttori:

Conversione da Cv a Kv

Kv è il coefficiente di flusso europeo misurato in m³/h:

Kv = 0,865 × Cv

Conversione da Cv a conduttanza sonora (C)

Conduttanza sonica (C)2 è misurato in dm³/(s-bar):

C = 0,0386 × Cv

Conversione tra Cv e area effettiva dell'orifizio

Area effettiva dell'orifizio (S) in mm²:

S = 0,271 × Cv

Tabella di conversione pratica

| Valore Cv | Valore Kv | Conduttanza sonora (C) | Area effettiva (mm²) | Applicazione tipica |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Attuatori di precisione di piccole dimensioni |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Piccoli cilindri, pinze |

| 1.0 | 0.865 | 0.0386 | 0.271 | Cilindri medi |

| 2.0 | 1.73 | 0.0772 | 0.542 | Cilindri grandi |

| 5.0 | 4.325 | 0.193 | 1.355 | Sistemi di attuatori multipli |

| 10.0 | 8.65 | 0.386 | 2.71 | Linee di alimentazione principali |

Formula di calcolo del flusso per sistemi pneumatici

Per determinare il valore Cv richiesto per la vostra applicazione, utilizzate questa formula per l'aria compressa:

Per il flusso subsonico (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Dove:

- Q = Portata (SCFM in condizioni standard)

- P₁ = Pressione di ingresso (psia)

- ΔP = Caduta di pressione (psi)

Per il flusso sonico (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Esempio di applicazione nel mondo reale

Il mese scorso ho aiutato un cliente di un'azienda manifatturiera in Germania che aveva riscontrato un movimento lento del cilindro nonostante la pressione fosse adeguata. I loro cilindri con alesaggio da 40 mm richiedevano tempi di ciclaggio più rapidi.

Fase 1: Abbiamo calcolato la portata necessaria a 42 SCFM.

Fase 2: con una pressione di alimentazione di 87 psia (6 bar) e consentendo una caduta di pressione di 15 psi

Fase 3: Utilizzare la formula del flusso subsonico: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Sostituendo le valvole con valvole Bepto con un Cv di 0,3 (fornendo un margine di sicurezza), i tempi di ciclo sono migliorati di 35%, risolvendo il collo di bottiglia della produzione.

Quale funzione di posizione centrale scegliere per il sistema pneumatico?

La posizione centrale di una valvola di controllo direzionale determina il comportamento del sistema pneumatico durante gli stati di neutralità o la perdita di potenza, rendendola fondamentale per la sicurezza e la funzionalità.

La funzione di posizione centrale ideale dipende dai requisiti di sicurezza, dalle esigenze di efficienza energetica e dalle caratteristiche operative dell'applicazione. Le opzioni includono centro chiuso (mantenimento della pressione), centro aperto (rilascio della pressione), centro tandem (A&B bloccati) e centro flottante (A&B collegati allo scarico).

Capire le posizioni centrali delle valvole

Valvole di controllo direzionale, in particolare Valvole 5/3 (5 porte, 3 posizioni)3offrono diverse configurazioni di posizione centrale che determinano il comportamento del sistema quando la valvola è in stato neutro:

Centro chiuso (tutte le porte bloccate)

- Mantiene la pressione su entrambi i lati dell'attuatore

- Mantiene la posizione sotto carico

- Impedisce il movimento in caso di interruzione dell'alimentazione

- Aumenta la rigidità del sistema

Centro aperto (collegato da P a T)

- Allevia la pressione dalla linea di alimentazione

- Riduce il consumo di energia durante i periodi di inattività

- Consente il movimento manuale degli attuatori

- Comune nelle applicazioni di risparmio energetico

Centro tandem (A&B bloccati, da P a T collegati)

- Mantiene la posizione dell'attuatore

- Allevia la pressione di alimentazione

- Equilibrio tra mantenimento della posizione e risparmio energetico

- Ottimo per applicazioni con carico verticale

Centro di galleggiamento (A&B collegato a T)

- Consente il libero movimento dell'attuatore

- Resistenza minima alle forze esterne

- Utilizzato in applicazioni che richiedono un movimento libero in folle

- Comune nelle applicazioni con posizionamento manuale

Albero decisionale per la selezione della posizione centrale

Per semplificare il processo di selezione, seguite questo albero decisionale:

Il mantenimento della posizione sotto carico è fondamentale?

- Sì → Vai al punto 2

- No → Vai al punto 3L'efficienza energetica durante i periodi di inattività è importante?

- Sì → Considerare il centro tandem

- No → Scegliere il centro chiusoÈ auspicabile un movimento libero quando la valvola non è azionata?

- Sì → Scegliere il centro di galleggiamento

- No → Vai al punto 4Lo scarico della pressione di alimentazione è importante?

- Sì → Scegliere Centro aperto

- No → Riconsiderare i requisiti di applicazione

Raccomandazioni specifiche per le applicazioni

| Tipo di applicazione | Posizione centrale consigliata | Ragionamento |

|---|---|---|

| Tenuta del carico verticale | Centro chiuso o centro tandem | Impedisce la deriva dovuta alla gravità |

| Sistemi sensibili all'energia | Centro aperto o centro tandem | Riduce il consumo di aria compressa |

| Applicazioni critiche per la sicurezza | Centro tipicamente chiuso | Mantiene la posizione in caso di interruzione dell'alimentazione |

| Sistemi con frequenti regolazioni manuali | Centro di galleggiamento | Consente un facile posizionamento manuale |

| Applicazioni ad alto numero di cicli | Applicazione specifica | Dipende dai requisiti del ciclo |

Caso di studio: Selezione della posizione centrale

Un produttore di apparecchiature per il confezionamento in Francia aveva problemi di deriva con gli attuatori verticali durante gli arresti di emergenza. Le valvole esistenti erano dotate di centri di galleggiamento, che causavano la caduta delle confezioni durante le interruzioni di corrente.

Dopo aver analizzato il loro sistema, ho consigliato di passare alle valvole centrali tandem di Bepto. Questo cambiamento:

- Eliminato completamente il problema della deriva

- Mantenere i requisiti di efficienza energetica

- Miglioramento della sicurezza complessiva del sistema

- Riduzione dei danni al prodotto da 95%

La soluzione si è rivelata così efficace che da allora l'azienda si è standardizzata su questa configurazione di valvole per tutte le applicazioni a carico verticale.

In che modo i test di durata delle valvole ad alta frequenza predicono le prestazioni nel mondo reale?

I test di durata delle valvole ad alta frequenza forniscono dati fondamentali per la selezione delle valvole in applicazioni complesse, dove affidabilità e durata sono fondamentali.

I test di durata delle valvole pneumatiche prevedono cicli accelerati delle valvole in condizioni controllate per prevedere la longevità del mondo reale. I test standard misurano in genere le prestazioni fino a 50-100 milioni di cicli, con fattori quali la pressione di esercizio, la temperatura e la qualità del fluido che influiscono sui risultati.

Protocolli di test standard del settore

I test di durata delle valvole ad alta frequenza seguono diversi standard consolidati:

ISO 199734 Standard

Questo standard internazionale riguarda specificamente il collaudo delle valvole di potenza del fluido pneumatico:

- Definisce le procedure di test per i vari tipi di valvole

- Stabilisce le condizioni di prova standard

- Fornisce requisiti di reportistica per un confronto coerente

- Richiede la definizione di criteri di fallimento specifici

Norma NFPA T2.6.1

Lo standard della National Fluid Power Association si concentra su:

- Metodi di prova di resistenza

- Misurazione del degrado delle prestazioni

- Specifiche delle condizioni ambientali

- Analisi statistica dei risultati

Parametri chiave dei test

Un'efficace verifica della durata delle valvole deve controllare e monitorare questi parametri critici:

Frequenza ciclistica

- In genere 5-15 Hz per le valvole standard

- Fino a 30+ Hz per valvole specializzate ad alta frequenza

- Deve bilanciare la velocità del test con un funzionamento realistico

Pressione di esercizio

- Test su più punti di pressione (tipicamente minima, nominale e massima)

- Monitoraggio della fluttuazione della pressione durante il ciclismo

- Misura del tempo di recupero della pressione

Condizioni di temperatura

- Controllo della temperatura ambiente

- Monitoraggio dell'aumento di temperatura durante il funzionamento

- Cicli termici per alcune applicazioni

Qualità dell'aria

- Livelli di contaminazione definiti (secondo ISO 8573-1)

- Controllo del contenuto di umidità

- Specifiche del contenuto di olio

Modelli di previsione dell'aspettativa di vita

I risultati dei test sono utilizzati in modelli matematici per prevedere le prestazioni nel mondo reale:

Analisi di Weibull5

Questo metodo statistico:

- Prevede i tassi di guasto in base ai dati dei test

- Identifica le modalità di guasto probabili

- Stabilisce intervalli di confidenza per l'aspettativa di vita

- Aiuta a determinare gli intervalli di manutenzione appropriati

Fattori di accelerazione

La conversione dei risultati dei test in aspettative reali richiede:

- Regolazione del ciclo di lavoro

- Correzioni dei fattori ambientali

- Calcoli di sollecitazione specifici per l'applicazione

- Applicazione del margine di sicurezza

Tabella dei risultati del test di durata comparativa

| Tipo di valvola | Frequenza del test | Pressione di prova | Cicli fino al primo fallimento | Vita stimata nel mondo reale | Modalità di guasto comune |

|---|---|---|---|---|---|

| Solenoide standard | 10 Hz | 6 bar | 20 milioni di euro | 5-7 anni a 2 cicli/min | Usura delle guarnizioni |

| Solenoide ad alta velocità | 25 Hz | 6 bar | 50 milioni di euro | 8-10 anni a 5 cicli/min | Bruciatura del solenoide |

| Azionato da pilota | 8 Hz | 6 bar | 35 milioni di euro | 10-12 anni a 1 ciclo/min | Guasto alla valvola pilota |

| Valvola meccanica | 5 Hz | 6 bar | 15 milioni di euro | 15+ anni a 0,5 cicli/min | Usura meccanica |

| Bepto ad alta frequenza | 30 Hz | 6 bar | 100 milioni di euro | 12-15 anni a 10 cicli/min | Usura delle guarnizioni |

Applicazione pratica dei risultati dei test

La comprensione dei risultati dei test aiuta a scegliere correttamente la valvola:

Calcolate i cicli annuali della vostra applicazione:

Cicli giornalieri × giorni di funzionamento all'anno = cicli annualiDeterminare la durata necessaria della valvola:

Vita attesa del sistema in anni × cicli annuali = cicli totali richiestiApplicare un fattore di sicurezza:

Cicli totali richiesti × 1,5 (fattore di sicurezza) = requisito di progettoSelezionare la valvola con i risultati del test appropriati:

Scegliere una valvola con risultati di test superiori ai requisiti di progetto

Di recente ho lavorato con un produttore di componenti automobilistici del Michigan che sostituiva le valvole ogni 6 mesi nella sua apparecchiatura di collaudo ad alto ciclo. Analizzando i loro requisiti di 15 milioni di cicli all'anno e scegliendo le valvole ad alta frequenza Bepto testate per 100 milioni di cicli, abbiamo esteso l'intervallo di sostituzione delle valvole a oltre 3 anni, risparmiando circa $45.000 all'anno in costi di manutenzione e tempi di fermo.

Conclusione

La scelta della giusta valvola di controllo pneumatico richiede la comprensione dei coefficienti di flusso (valori Cv), la scelta della funzionalità di posizione centrale appropriata e la considerazione dell'aspettativa di vita della valvola basata su test standardizzati. Applicando questi principi, è possibile ottimizzare le prestazioni del sistema, ridurre i costi di manutenzione e migliorare l'affidabilità operativa.

Domande frequenti sulla selezione delle valvole pneumatiche

Che cos'è il valore Cv nelle valvole pneumatiche e perché è importante?

Il valore Cv è un coefficiente di flusso che indica la portata consentita da una valvola con una specifica caduta di pressione. È importante perché determina se una valvola può fornire un flusso adeguato all'applicazione senza causare una caduta di pressione eccessiva, che ridurrebbe le prestazioni e l'efficienza del sistema.

Come si effettua la conversione tra Cv e altri coefficienti di flusso?

Convertire Cv in Kv (standard europeo) moltiplicando per 0,865. Convertire Cv in conduttanza sonica (C) moltiplicando per 0,0386. Convertire Cv in area effettiva dell'orifizio moltiplicando per 0,271. Queste conversioni consentono il confronto tra valvole specificate con sistemi di coefficienti di flusso diversi.

Cosa succede se si seleziona una valvola con un valore di Cv troppo basso?

Una valvola con un valore di Cv troppo basso creerà una restrizione del flusso, causando una caduta di pressione, un movimento lento dell'attuatore, una riduzione della forza erogata e un potenziale surriscaldamento della valvola a causa del flusso ad alta velocità. Ciò si traduce in scarse prestazioni del sistema e in una potenziale riduzione della durata della valvola.

In che modo la posizione centrale di una valvola pneumatica influisce sul funzionamento del sistema?

La posizione centrale determina il comportamento della valvola quando non viene spostata attivamente in una posizione di lavoro. Essa influisce sul mantenimento della posizione, sulla deriva o sul movimento libero degli attuatori, sul mantenimento o sullo scarico della pressione del sistema e sulla risposta del sistema in caso di perdita di potenza o di situazioni di emergenza.

Quali fattori influenzano la durata delle valvole pneumatiche nelle applicazioni ad alta frequenza?

I principali fattori che influenzano la durata delle valvole nelle applicazioni ad alta frequenza sono la pressione di esercizio, la qualità dell'aria (in particolare la pulizia, l'umidità e la lubrificazione), le temperature ambientali e di esercizio, la frequenza dei cicli e il ciclo di lavoro. Una scelta corretta, basata su test di durata standardizzati, contribuisce a garantire l'affidabilità.

Come posso stimare il valore Cv richiesto per la mia applicazione pneumatica?

Stimare il valore Cv necessario determinando la portata massima in SCFM, la pressione di alimentazione disponibile e la caduta di pressione accettabile. Applicare quindi la formula: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) per il flusso subsonico, dove Q è la portata, P₁ è la pressione di ingresso e ΔP è la caduta di pressione accettabile.

-

Fornisce una definizione tecnica del coefficiente di flusso (Cv), una misura imperiale che rappresenta la capacità di una valvola di consentire il flusso del fluido, un parametro critico per il corretto dimensionamento della valvola. ↩

-

Spiega la conduttanza sonica (C), lo standard ISO 6358 per la valutazione della portata delle valvole pneumatiche in condizioni di flusso strozzato, e fornisce formule di conversione e confronti con il più tradizionale valore Cv. ↩

-

Descrive la convenzione industriale standard per la denominazione delle valvole di controllo direzionale (ad esempio, 2/2, 3/2, 5/2, 5/3), dove il primo numero indica il numero di porte e il secondo il numero di posizioni. ↩

-

Offre una panoramica della norma ISO 19973, che specifica i metodi per testare le caratteristiche operative delle valvole pneumatiche di controllo direzionale per garantire una rendicontazione coerente delle prestazioni. ↩

-

Illustra i principi dell'analisi di Weibull, un metodo statistico versatile comunemente utilizzato nell'ingegneria dell'affidabilità per modellare i tempi di guasto, analizzare i dati di vita e prevedere l'aspettativa di vita dei componenti. ↩