Vi è mai capitato di subire un guasto improvviso al sistema pneumatico che ha portato all'arresto dell'intera linea di produzione? Non siete i soli. Anche i sistemi pneumatici ben progettati possono guastarsi in modo inaspettato, soprattutto se esposti a condizioni estreme o a parametri operativi insoliti. Comprendere le cause di questi guasti può aiutarvi a implementare misure preventive prima che si verifichi un disastro.

L'analisi di tre guasti catastrofici di cilindri pneumatici - smagnetizzazione dell'accoppiamento magnetico in un ambiente di produzione di semiconduttori, fragilità della guarnizione in condizioni operative artiche e allentamento dei dispositivi di fissaggio a causa di vibrazioni ad alta frequenza in una pressa per stampaggio - rivela che fattori ambientali apparentemente minori possono trasformarsi in guasti completi del sistema. Implementando un corretto monitoraggio delle condizioni, la selezione dei materiali e i protocolli di sicurezza dei dispositivi di fissaggio, questi guasti avrebbero potuto essere evitati, risparmiando centinaia di migliaia di dollari in tempi di fermo e riparazioni.

Esaminiamo questi casi di fallimento in dettaglio per trarre insegnamenti preziosi che possano aiutarvi a evitare disastri simili nelle vostre operazioni.

Indice dei contenuti

- Come ha fatto la smagnetizzazione dell'accoppiamento magnetico a far chiudere una fabbrica di semiconduttori?

- Cosa ha causato il cedimento catastrofico delle guarnizioni in condizioni artiche?

- Perché le vibrazioni ad alta frequenza hanno portato al cedimento di un elemento di fissaggio critico?

- Conclusioni: Attuazione di misure preventive

- Domande frequenti sui guasti dei cilindri pneumatici

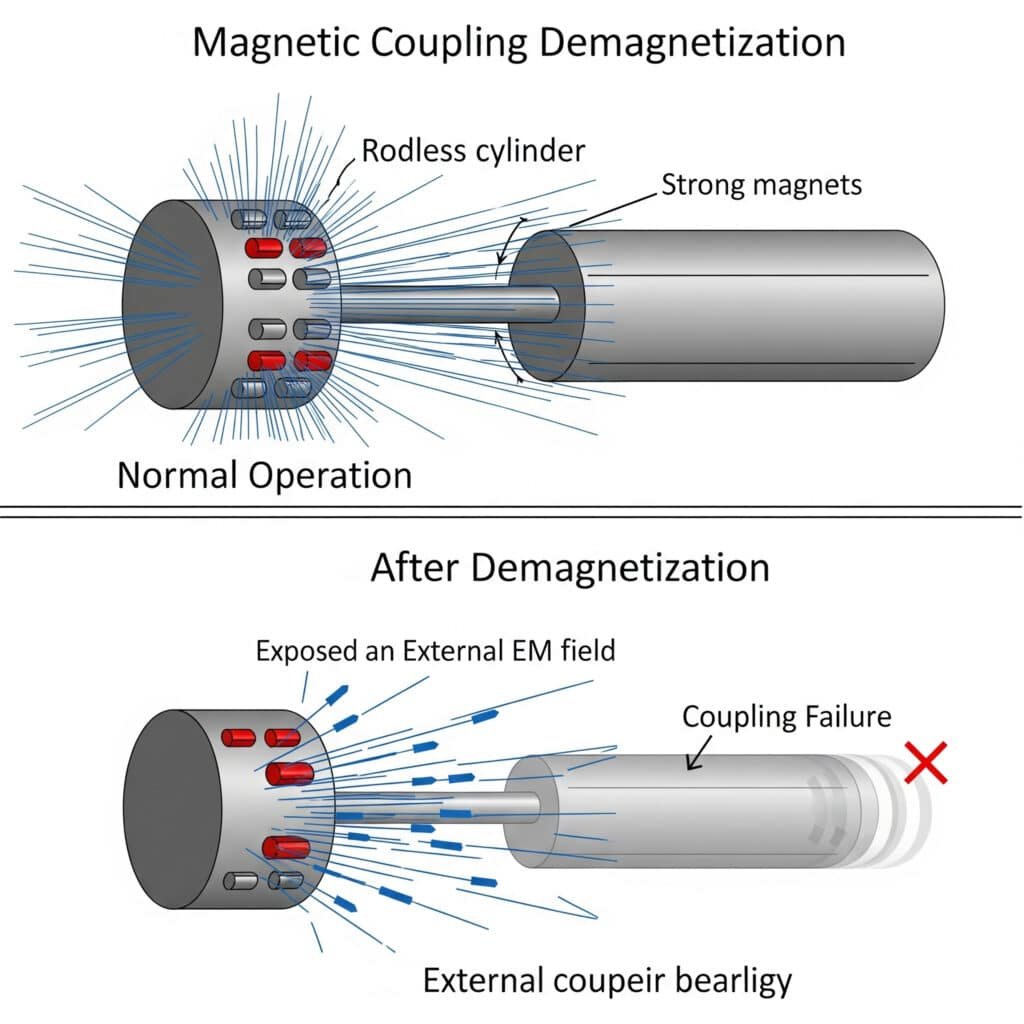

Come ha fatto la smagnetizzazione dell'accoppiamento magnetico a far chiudere una fabbrica di semiconduttori?

Un importante produttore di semiconduttori ha subito un guasto catastrofico del sistema quando un cilindro senza stelo ad accoppiamento magnetico in un sistema di movimentazione dei wafer ha improvvisamente perso la capacità di posizionamento, causando una collisione che ha danneggiato diversi wafer di silicio $250.000 e ha causato 36 ore di fermo della produzione.

L'analisi delle cause ha rivelato che l'accoppiamento magnetico nel cilindro senza stelo si era parzialmente smagnetizzato in seguito all'esposizione a un campo elettromagnetico imprevisto generato durante la manutenzione di un'apparecchiatura vicina. L'indebolimento graduale del campo magnetico è rimasto inosservato fino a raggiungere una soglia critica in cui l'accoppiamento non poteva più mantenere l'innesto corretto sotto i normali carichi di accelerazione, causando il guasto catastrofico del posizionamento.

Cronologia dell'incidente e indagine

| Tempo | Evento | Osservazioni | Azioni intraprese |

|---|---|---|---|

| Giorno 1, 08:30 | Inizia la manutenzione della vicina apparecchiatura di impiantazione ionica | Funzionamento normale del sistema di manipolazione dei wafer | Procedure di manutenzione ordinaria |

| Giorno 1, 10:15 | Forte campo elettromagnetico generato durante la risoluzione dei problemi dell'implanter | Nessun effetto immediato notato | Manutenzione continua |

| Giorno 1-7 | Smagnetizzazione graduale di un accoppiamento cilindrico senza stelo | Errori di posizione occasionali (attribuiti al software) | Ricalibrazione del software |

| Giorno 7, 14:22 | Guasto completo dell'accoppiamento | Il porta wafer si muove in modo incontrollato | Arresto di emergenza |

| Giorno 7, 14:23 | Collisione con apparecchiature adiacenti | Più wafer danneggiati | Interruzione della produzione |

| Giorno 7-9 | Indagini e riparazioni | Identificazione della causa principale | Ripristino del sistema |

Fondamenti di accoppiamento magnetico

I cilindri senza stelo ad accoppiamento magnetico utilizzano magneti permanenti per trasmettere la forza attraverso una barriera non magnetica, eliminando la necessità di guarnizioni dinamiche e mantenendo una separazione ermetica tra il pistone interno e il carrello esterno.

Elementi critici di progettazione

Progettazione di circuiti magnetici

- Materiale magnetico permanente (tipicamente NdFeB o SmCo1)

- Ottimizzazione del percorso del flusso magnetico

- Disposizione dei poli per la massima forza di accoppiamento

- Considerazioni sulla schermaturaCaratteristiche della forza di accoppiamento

- Forza di tenuta statica: 200-400N (tipica per applicazioni di semiconduttori)

- Trasmissione della forza dinamica: 70-80% della forza statica

- Curva forza-spostamento: Non lineare con punto di rottura critico

- Sensibilità alla temperatura: -0,12% per °C (tipica per magneti NdFeB)Meccanismi di guasto

- Smagnetizzazione dovuta a campi esterni

- Smagnetizzazione termica

- Urti meccanici che causano un disaccoppiamento momentaneo

- Degrado del materiale nel tempo

Analisi della causa principale

L'indagine ha rivelato molteplici fattori che vi hanno contribuito:

Fattori primari

Interferenze elettromagnetiche

- Fonte: Risoluzione dei problemi dell'implanter a ioni che ha generato un campo di 0,3T

- Prossimità: Intensità di campo in corrispondenza della posizione del cilindro stimata a 0,15T

- Durata: Circa 45 minuti di esposizione intermittente

- Orientamento del campo: Parzialmente allineato con la direzione di smagnetizzazione dei magneti NdFeBSelezione del materiale magnetico

- Materiale: Magneti NdFeB di grado N42 utilizzati per l'accoppiamento

– Coercitività intrinseca (Hci)2: 11 kOe (inferiore alle opzioni SmCo alternative)

- Punto di funzionamento: Progettato con un margine insufficiente contro la smagnetizzazione

- Mancanza di schermatura magnetica esternaCarenze nel monitoraggio

- Nessun monitoraggio dell'intensità del campo magnetico

- Tendenza degli errori di posizione non implementata

- Il test dei margini di forza non fa parte della manutenzione preventiva

- Mancanza di protocolli di esposizione alle EMI durante la manutenzione

Fattori secondari

Lacune nelle procedure di manutenzione

- Nessuna notifica di potenziale generazione di EMI

- Nessun requisito di isolamento delle apparecchiature

- Mancanza di verifiche successive alla manutenzione

- Insufficiente comprensione della sensibilità magneticaDebolezze della progettazione del sistema

- Nessuna verifica ridondante della posizione

- Capacità di rilevamento degli errori insufficienti

- Mancanza di monitoraggio dei margini di forza

- Nessun indicatore di esposizione al campo magnetico

Ricostruzione e analisi dei guasti

Attraverso analisi dettagliate e test di laboratorio, è stata ricostruita la sequenza di rottura:

Progressione di smagnetizzazione

| Tempo di esposizione | Intensità di campo stimata | Riduzione della forza di accoppiamento | Effetti osservabili |

|---|---|---|---|

| Iniziale | 0 T | 0% (350N nominali) | Funzionamento normale |

| 15 minuti | 0,15 T intermittente | 5-8% | Non rilevabile durante il funzionamento |

| 30 minuti | 0,15 T intermittente | 12-15% | Errori di posizione minori con accelerazione massima |

| 45 minuti | 0,15 T intermittente | 18-22% | Notevole ritardo di posizione sotto carico |

| Giorno 7 | Effetto cumulativo | 25-30% | Al di sotto della soglia critica per il funzionamento |

I test di laboratorio hanno confermato che l'esposizione a campi di 0,15T può causare una parziale smagnetizzazione dei magneti N42 NdFeB se orientati in modo sfavorevole rispetto alla direzione di magnetizzazione. L'effetto cumulativo di esposizioni multiple ha ulteriormente degradato le prestazioni magnetiche fino a quando la forza di accoppiamento è scesa al di sotto del minimo richiesto per un funzionamento affidabile.

Azioni correttive attuate

In seguito a questo incidente, il produttore di semiconduttori ha attuato diverse azioni correttive:

Correzioni immediate

- Sostituzione di tutti gli accoppiamenti magnetici con magneti SmCo di grado superiore (Hci > 20 kOe)

- Aggiunta della schermatura magnetica ai cilindri senza stelo

- Implementato il monitoraggio EMI durante le attività di manutenzione

- Stabilite zone di esclusione durante le procedure di manutenzione ad alta emissione di EMI.Miglioramenti del sistema

- Aggiunto il monitoraggio in tempo reale della forza di accoppiamento magnetico

- Implementata l'analisi delle tendenze degli errori di posizione

- Installati indicatori di esposizione EMI su apparecchiature sensibili

- Sistemi avanzati di rilevamento e prevenzione delle collisioniModifiche procedurali

- Sviluppo di protocolli completi di gestione delle EMI

- Implementazione di procedure di verifica post-manutenzione

- Creazione di requisiti di coordinamento della manutenzione

- Formazione rafforzata del personale sulle vulnerabilità del sistema magneticoMisure a lungo termine

- Sistemi critici riprogettati con verifica ridondante della posizione

- Test regolari sulla forza di accoppiamento magnetico

- Sviluppo di protocolli di manutenzione predittiva basati sulle prestazioni degli accoppiamenti.

- Creazione di un database di componenti sensibili alle EMI per la pianificazione della manutenzione.

Lezioni apprese

Questo caso evidenzia diversi insegnamenti importanti per la progettazione e la manutenzione dei sistemi pneumatici:

Considerazioni sulla selezione dei materiali

- I materiali magnetici devono essere selezionati con una coercitività adeguata all'ambiente.

- I risparmi sui materiali magnetici possono portare a una significativa vulnerabilità.

- L'esposizione ambientale deve essere considerata nella selezione dei materiali

- I margini di sicurezza devono tenere conto degli scenari di esposizione peggiori.Requisiti di monitoraggio

- Può verificarsi un sottile degrado senza sintomi evidenti

- L'analisi delle tendenze è essenziale per rilevare le variazioni graduali delle prestazioni.

- I parametri critici devono essere monitorati direttamente, non dedotti.

- È necessario stabilire indicatori di allarme precoce per le principali modalità di guasto.Importanza del protocollo di manutenzione

- Le attività di manutenzione su un sistema possono influenzare i sistemi adiacenti

- La generazione di EMI deve essere considerata un pericolo significativo.

- La comunicazione tra i team di manutenzione è essenziale

- Le procedure di verifica devono confermare l'integrità del sistema dopo la manutenzione vicina.

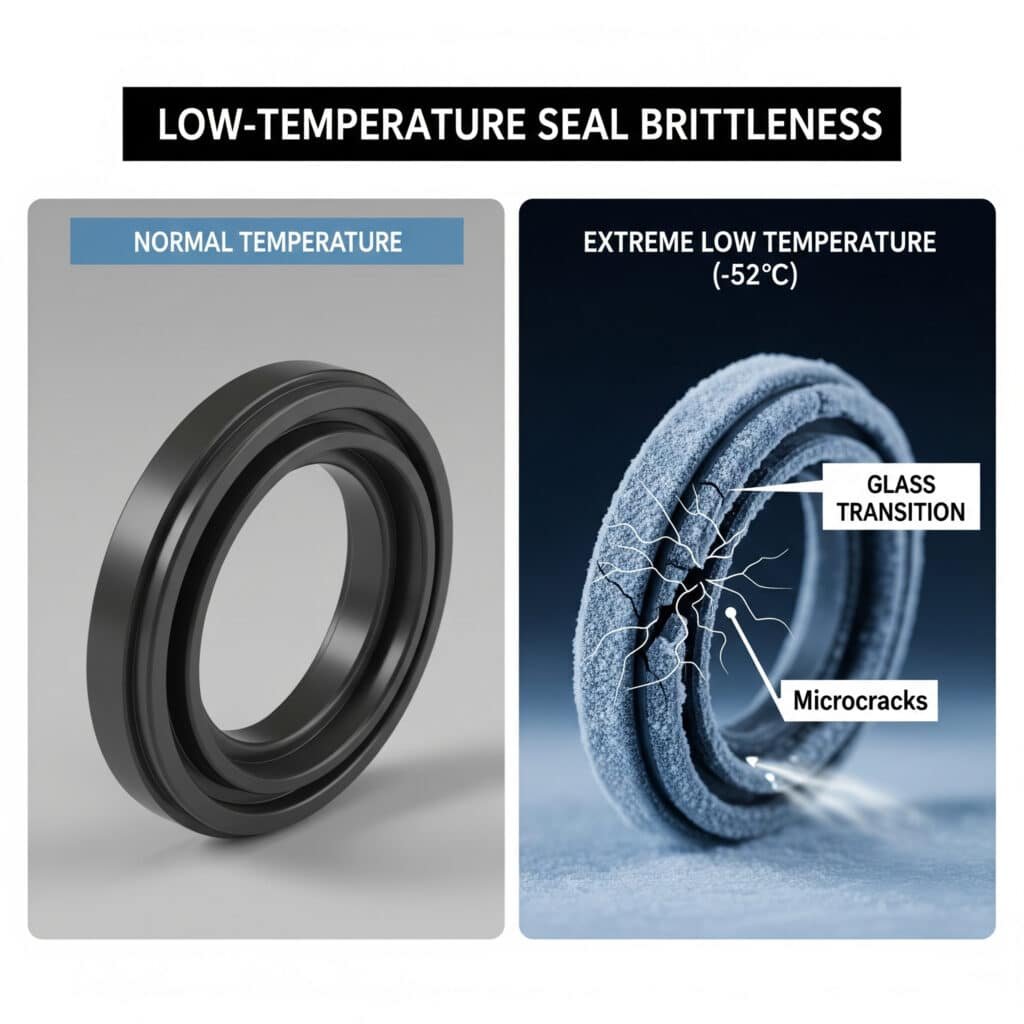

Cosa ha causato il cedimento catastrofico delle guarnizioni in condizioni artiche?

Una società di esplorazione petrolifera operante nell'Alaska settentrionale ha subito guasti multipli e simultanei dei cilindri di posizionamento pneumatico che controllavano le valvole critiche dell'oleodotto durante un'improvvisa ondata di freddo, causando un arresto di emergenza che è costato circa $2,1 milioni di euro di perdita di produzione.

L'analisi forense ha rivelato che le guarnizioni dei cilindri erano diventate fragili e si erano incrinate a temperature inaspettatamente basse (-52°C), ben al di sotto della loro temperatura di esercizio nominale di -40°C. Le guarnizioni in nitrile (NBR) standard sono state sottoposte a transizione del vetro3 a queste temperature estreme, perdendo elasticità e sviluppando microfratture che si propagavano rapidamente durante il funzionamento. La situazione è stata aggravata da procedure di manutenzione preventiva inadeguate alle basse temperature, che non sono riuscite a individuare il deterioramento delle condizioni della tenuta.

Cronologia dell'incidente e indagine

| Tempo | Evento | Temperatura | Osservazioni |

|---|---|---|---|

| Giorno 1, ore 18:00 | Previsioni meteo aggiornate | Previsione di -45°C | Funzionamento normale |

| Giorno 2, 02:00 | La temperatura scende rapidamente | -48°C | Nessun problema immediato |

| Giorno 2, 06:00 | La temperatura raggiunge il valore minimo | -52°C | Iniziano i primi guasti ai sigilli |

| Giorno 2, 07:30 | Guasti multipli all'attuatore della valvola | -51°C | Procedure di emergenza avviate |

| Giorno 2, 08:15 | Arresto del sistema completato | -50°C | Produzione interrotta |

| Giorno 2-4 | Indagini e riparazioni | Da -45°C a -40°C | Installazione di coperture riscaldate temporanee |

Proprietà del materiale di tenuta ed effetti della temperatura

Le guarnizioni guaste erano in nitrile standard (NBR) con un intervallo di funzionamento specificato dal produttore compreso tra -40°C e +100°C, comunemente utilizzato nelle applicazioni pneumatiche industriali.

Transizioni materiali critiche

| Materiale | Temperatura di transizione del vetro | Temperatura di snervamento | Temperatura di funzionamento min. Temperatura di esercizio. | Campo di funzionamento effettivo |

|---|---|---|---|---|

| NBR standard (guarnizioni fallite) | Da -35°C a -20°C | -40°C | -30°C | Da -40°C a +100°C (specifiche del produttore) |

| NBR per basse temperature | Da -45°C a -35°C | -50°C | -40°C | Da -40°C a +85°C |

| HNBR | Da -30°C a -15°C | -35°C | -25°C | Da -25°C a +150°C |

| FKM (Viton) | Da -20°C a -10°C | -25°C | -15°C | Da -15°C a +200°C |

| Silicone | Da -65°C a -55°C | -70°C | -55°C | Da -55°C a +175°C |

| PTFE | -73°C (transizione cristallina) | Non applicabile | -70°C | Da -70°C a +250°C |

Risultati dell'analisi dei guasti

L'esame dettagliato delle guarnizioni guaste ha rivelato diversi problemi:

Meccanismi di guasto primari

Materiale Transizione del vetro

- Le catene del polimero NBR hanno perso mobilità al di sotto della temperatura di transizione vetrosa

- La durezza del materiale è aumentata da Shore A 70 a Shore A 90+.

- Elasticità ridotta di circa 95%

- Il recupero dei set di compressione è sceso quasi a zeroFormazione e propagazione di microfessure

- Microfratture iniziali formate in corrispondenza di zone ad alta sollecitazione (labbri di tenuta, angoli)

- Propagazione della fessura accelerata durante il movimento dinamico

- Modalità di rottura dominata dalla meccanica della frattura fragile

- Le reti di fessure hanno creato percorsi di perdita attraverso la sezione trasversale della guarnizioneEffetti della geometria della guarnizione

- Gli angoli acuti nel design della guarnizione hanno creato punti di concentrazione delle sollecitazioni

- L'insufficiente volume della ghiandola ha impedito l'accomodamento della contrazione termica.

- L'eccessiva compressione in condizioni statiche aumenta l'impatto sulla fragilità

- Un supporto inadeguato ha permesso una deformazione eccessiva sotto pressioneContributo dei lubrificanti

- Il lubrificante pneumatico standard diventava altamente viscoso a bassa temperatura

- L'irrigidimento del lubrificante aumenta l'attrito e lo stress meccanico

- Distribuzione inadeguata della lubrificazione a causa dell'aumento di viscosità

- Possibile cristallizzazione del lubrificante che crea condizioni abrasive

Risultati dell'analisi dei materiali

L'analisi di laboratorio delle guarnizioni guaste ha confermato:

Variazioni delle proprietà fisiche

- Durezza Shore A: Aumento da 70 (temperatura ambiente) a 92 (-52°C)

- Allungamento a rottura: Diminuito da 350% a <30%

- Set di compressione: Aumento da 15% a >80%

- Resistenza alla trazione: Diminuita di circa 40%Esame microscopico

- Estese reti di microfessure in tutta la sezione trasversale della guarnizione

- Superfici di frattura fragile con deformazione minima

- Prove di infragilimento del materiale a livello molecolare

- Regioni cristalline formate in una struttura polimerica normalmente amorfaAnalisi chimica

- Nessuna traccia di degradazione o attacco chimico

- Indicatori di invecchiamento normale all'interno dell'intervallo previsto

- Nessuna contaminazione rilevata

- Composizione del polimero corrispondente alle specifiche

Analisi della causa principale

L'indagine ha individuato diversi fattori che vi hanno contribuito:

Fattori primari

Inadeguatezza della selezione dei materiali

- Guarnizioni NBR specificate in base ai valori nominali del catalogo standard

- Margine di valutazione della temperatura inadeguato per le condizioni artiche

- Nessuna considerazione degli effetti della transizione vetrosa

- Le considerazioni sui costi sono prioritarie rispetto agli estremi ambientaliCarenze del programma di manutenzione

- Nessun protocollo di ispezione specifico per le stagioni fredde

- Condizioni delle guarnizioni non monitorate per il degrado legato alla temperatura

- Nessun test di durezza incluso nelle procedure di manutenzione

- Strategia di ricambio inadeguata per eventi meteorologici estremiLimiti della progettazione del sistema

- Nessun riscaldamento per i componenti pneumatici critici

- Isolamento insufficiente per la protezione termica

- Posizione di installazione esposta con massima esposizione al freddo

- Nessun monitoraggio della temperatura a livello di componente

Fattori secondari

Pratiche operative

- Funzionamento continuo nonostante l'avvicinarsi dei limiti di temperatura

- Nessuna regolazione operativa per il freddo estremo (riduzione dei cicli, ecc.).

- Risposta inadeguata alle previsioni meteorologiche

- Limitata consapevolezza da parte dell'operatore dei rischi di guasto legati alla temperaturaLacune nella valutazione del rischio

- Scenario di freddo estremo non adeguatamente affrontato nell'FMEA

- Eccessivo affidamento sulle specifiche del produttore

- Test insufficienti in condizioni ambientali reali

- Mancanza di condivisione dell'esperienza del settore sui guasti dovuti al freddo

Azioni correttive attuate

In seguito a questo incidente, l'azienda ha implementato miglioramenti completi:

Correzioni immediate

- Tutte le guarnizioni sono state sostituite con composti siliconici fino a -60°C.

- Installazione di custodie riscaldate per attuatori di valvole critiche

- Implementato il monitoraggio della temperatura a livello di componente

- Sviluppo di procedure di emergenza per eventi di freddo estremoMiglioramenti del sistema

- Ghiandole di tenuta ridisegnate per adattarsi alla contrazione termica

- Geometria della guarnizione modificata per eliminare i punti di concentrazione delle sollecitazioni

- Lubrificanti selezionati per basse temperature fino a -60°C

- Aggiunta di sistemi di attuazione ridondanti per le valvole criticheModifiche procedurali

- Protocolli di manutenzione basati sulla temperatura

- Implementato il test di durezza delle guarnizioni durante la stagione fredda

- Creazione di procedure di preparazione pre-invernale

- Limitazioni operative sviluppate in base alla temperaturaMisure a lungo termine

- Condotta una valutazione completa della vulnerabilità alle basse temperature

- Stabilito un programma di test sui materiali per le condizioni artiche

- Sviluppo di specifiche migliorate per i componenti per ambienti estremi

- Creato un programma di condivisione delle conoscenze con altri operatori artici

Lezioni apprese

Questo caso evidenzia diverse considerazioni importanti per le applicazioni pneumatiche in condizioni di freddo:

Criticità nella selezione dei materiali

- I valori di temperatura indicati dal produttore spesso includono margini di sicurezza minimi

- La temperatura di transizione vetrosa è più importante del valore minimo assoluto.

- Le proprietà dei materiali cambiano drasticamente in prossimità delle temperature di transizione

- I test specifici per le applicazioni sono essenziali per i componenti critici.Progettazione per gli estremi ambientali

- Gli scenari peggiori devono includere margini di sicurezza adeguati.

- La protezione termica deve essere integrata nella progettazione del sistema

- Il monitoraggio a livello di componente è essenziale per il rilevamento precoce

- La ridondanza diventa più critica in ambienti estremiRequisiti per l'adattamento alla manutenzione

- Le procedure di manutenzione standard possono essere inadeguate a condizioni estreme.

- Il monitoraggio delle condizioni deve adattarsi alle sfide ambientali

- Le strategie di sostituzione preventiva devono considerare i fattori di stress ambientale

- Per gli ambienti estremi possono essere necessarie tecniche di ispezione specializzate.

Perché le vibrazioni ad alta frequenza hanno portato al cedimento di un elemento di fissaggio critico?

Un'operazione di stampaggio di metalli ad alta velocità ha subito un guasto catastrofico quando un cilindro pneumatico si è staccato dalla sua staffa di montaggio durante il funzionamento, causando danni significativi alla pressa e provocando 4 giorni di fermo della produzione con costi di riparazione superiori a $380.000.

L'indagine ha stabilito che vibrazioni ad alta frequenza4 (175-220 Hz) generate dall'operazione di stampaggio avevano causato l'allentamento sistematico dei bulloni di montaggio del cilindro, nonostante la presenza di rondelle di sicurezza standard. L'analisi metallurgica ha rivelato che le vibrazioni hanno creato un movimento relativo ciclico tra le filettature dei bulloni e le superfici di montaggio, superando gradualmente le caratteristiche di bloccaggio e consentendo agli elementi di fissaggio di allentarsi nel corso di circa 2,3 milioni di cicli di pressatura.

Cronologia dell'incidente e indagine

| Tempo | Evento | Conteggio dei cicli | Osservazioni |

|---|---|---|---|

| Installazione | Nuovo cilindro montato | 0 | Coppia corretta applicata (65 Nm) |

| Settimana 1-6 | Funzionamento normale | 0-1,5M cicli | Nessun problema visibile |

| Settimana 7 | Ispezione di manutenzione | 1,7M cicli | Nessun allentamento rilevato visivamente |

| Settimana 8, giorno 3 | L'operatore segnala il rumore | 2,1 milioni di cicli | Manutenzione prevista per il fine settimana |

| Settimana 8, giorno 5 | Guasto catastrofico | 2,3 milioni di cicli | Distacco del cilindro durante il funzionamento |

| Settimana 8-9 | Indagini e riparazioni | N/D | Analisi della causa principale condotta |

Dinamica delle vibrazioni e dei dispositivi di fissaggio

La pressa di stampaggio funzionava a 180 colpi al minuto (3 Hz), ma l'impatto dell'operazione di stampaggio generava componenti di vibrazione ad alta frequenza:

Caratteristiche delle vibrazioni

| Componente di frequenza | Ampiezza | Fonte | Effetto sui dispositivi di fissaggio |

|---|---|---|---|

| 3 Hz | 0.8g | Ciclo di pressatura di base | Potenziale di allentamento minimo |

| 15-40 Hz | 1.2-1.5g | Risonanza strutturale della macchina | Potenziale di allentamento moderato |

| 175-220 Hz | 3.5-4.2g | Impatto della timbratura | Potenziale di allentamento grave |

| 350-500 Hz | 0.5-0.8g | Armoniche | Potenziale di allentamento moderato |

Analisi del sistema di fissaggio

Il sistema di montaggio fallito utilizzava bulloni M12 classe 8.8 con rondelle di sicurezza spaccate, serrati a 65 Nm:

Configurazione del fissaggio

| Componente | Specifiche | Condizione dopo il guasto | Limitazione del progetto |

|---|---|---|---|

| Bulloni | M12 x 1,75, Classe 8.8 | Usura della filettatura, nessuna deformazione | Ritenzione insufficiente del precarico |

| Rondelle di sicurezza | Anello spaccato, acciaio per molle | Parzialmente appiattito, tensione ridotta | Inadeguato per le vibrazioni ad alta frequenza |

| Fori di montaggio | Fori di sicurezza da 13 mm | Allungamento da movimento | Eccessivo spazio libero |

| Superficie di montaggio | Acciaio lavorato | Corrosione da sfregamento5 visibile | Attrito insufficiente |

| Filo Coinvolgimento | 18 mm (1,5 × diametro) | Adeguato | Non è un fattore che contribuisce |

Indagine sul meccanismo di guasto

L'analisi dettagliata ha rivelato un classico processo di allentamento indotto dalle vibrazioni:

Progressione dell'allentamento

Condizione iniziale

- Applicazione di un precarico adeguato (circa 45 kN)

- Rondella di sicurezza compressa con una tensione adeguata

- Attrito statico sufficiente a impedire la rotazione

- Attrito della filettatura distribuito sulle filettature impegnateDegradazione in fase iniziale

- La vibrazione ad alta frequenza provoca un microscopico movimento trasversale

- Il movimento trasversale crea una riduzione momentanea del precarico

- La riduzione momentanea del precarico consente una rotazione minima della filettatura

- La tensione della rondella di sicurezza diminuisce gradualmenteAllentamento progressivo

- La micro-rotazione accumulata riduce il precarico

- La riduzione del precarico aumenta l'ampiezza dei movimenti trasversali

- L'aumento del movimento accelera il tasso di allentamento

- L'efficacia della rondella di bloccaggio diminuisce con l'appiattimentoFallimento finale

- Il precarico scende sotto la soglia critica

- Inizia il movimento lordo tra i componenti uniti

- Si verifica un rapido allentamento finale

- Disinnesto completo del dispositivo di fissaggio

Analisi della causa principale

L'indagine ha individuato diversi fattori che vi hanno contribuito:

Fattori primari

Selezione inadeguata dei dispositivi di fissaggio

- Le rondelle di sicurezza spaccate sono inefficaci contro le vibrazioni ad alta frequenza

- Non è stato implementato alcun meccanismo di blocco secondario

- Precarico insufficiente per l'ambiente di vibrazione

- Affidarsi esclusivamente al bloccaggio per attritoCaratteristiche delle vibrazioni

- I componenti ad alta frequenza hanno superato la capacità delle rondelle di bloccaggio

- Vibrazioni trasversali allineate alla direzione di allentamento

- Amplificazione della risonanza nel punto di montaggio

- Funzionamento continuo senza monitoraggio delle vibrazioniCarenze del programma di manutenzione

- L'ispezione solo visiva non è sufficiente a rilevare un allentamento precoce

- Nessuna verifica della coppia durante la manutenzione

- Programma di monitoraggio delle vibrazioni inadeguato

- Nessuna manutenzione predittiva per i sistemi di fissaggio

Fattori secondari

Limitazioni del progetto

- Posizione di montaggio del cilindro soggetta alle massime vibrazioni

- Smorzamento strutturale insufficiente

- Non è stato implementato alcun isolamento dalle vibrazioni

- Il design della staffa di montaggio ha amplificato le vibrazioniPratiche di installazione

- Non viene utilizzato alcun composto di bloccaggio della filettatura

- Coppia standard applicata senza considerare le vibrazioni

- Nessun segno di testimone per il rilevamento visivo dell'allentamento

- Procedura di applicazione della coppia incoerente

Test di laboratorio e verifica

Per confermare il meccanismo di rottura, sono stati condotti test di laboratorio:

Risultati del test

| Condizione di prova | Inizio dell'allentamento | Allentamento completo | Osservazioni |

|---|---|---|---|

| Configurazione standard (come fallita) | 15.000-20.000 cicli | 45.000-55.000 cicli | Lo schema di allentamento progressivo corrisponde a un guasto sul campo |

| Con composto di bloccaggio della filettatura | >200.000 cicli | Non raggiunto nel test | Miglioramento significativo, perdita di precarico |

| Con rondelle Nord-Lock | >500.000 cicli | Non raggiunto nel test | Perdita minima di precarico |

| Con dadi a coppia prevalente | >500.000 cicli | Non raggiunto nel test | Mantenimento costante del precarico |

| Con filo di sicurezza | >100.000 cicli | 350.000-400.000 cicli | Fallimento ritardato ma definitivo |

Azioni correttive attuate

In seguito a questo incidente, l'azienda ha implementato miglioramenti completi:

Correzioni immediate

- Tutti gli elementi di fissaggio del cilindro sono stati sostituiti con rondelle Nord-Lock.

- Applicazione di un composto di bloccaggio della filettatura a media resistenza

- Dimensioni dei dispositivi di fissaggio aumentate a M16 (maggiore capacità di precarico)

- Implementato il metodo di serraggio coppia più angoloMiglioramenti del sistema

- Aggiunti supporti di isolamento delle vibrazioni per i cilindri

- Staffe di montaggio ridisegnate per una maggiore rigidità

- Implementazione di sistemi di fissaggio doppi per i componenti critici

- Aggiunta di segni di testimone per il rilevamento visivo dell'allentamentoModifiche procedurali

- Stabilito un programma di verifica periodica della coppia

- Implementato il monitoraggio delle vibrazioni nei punti critici

- Creazione di protocolli specifici di ispezione dei dispositivi di fissaggio

- Sviluppo di linee guida complete per la selezione dei dispositivi di fissaggioMisure a lungo termine

- Analisi delle vibrazioni di tutti i sistemi pneumatici.

- Database consolidato di elementi di fissaggio con selezioni specifiche per le applicazioni

- Implementato il monitoraggio a ultrasuoni della tensione dei bulloni per i dispositivi di fissaggio critici

- Sviluppo di un programma di formazione sul fissaggio resistente alle vibrazioni

Lezioni apprese

Questo caso evidenzia diverse considerazioni importanti per i sistemi pneumatici in ambienti ad alta vibrazione:

Criticità nella selezione dei dispositivi di fissaggio

- Le rondelle standard sono inefficaci contro le vibrazioni ad alta frequenza.

- I meccanismi di bloccaggio devono essere adeguati alle caratteristiche di vibrazione.

- Il precarico da solo è insufficiente per la resistenza alle vibrazioni

- I metodi di chiusura ridondanti devono essere presi in considerazione per le applicazioni critiche.Requisiti per la gestione delle vibrazioni

- I componenti ad alta frequenza vengono spesso trascurati nell'analisi delle vibrazioni

- Le vibrazioni trasversali sono particolarmente pericolose per gli elementi di fissaggio filettati.

- L'isolamento dalle vibrazioni deve essere preso in considerazione per i componenti sensibili.

- Gli effetti di risonanza possono amplificare le vibrazioni in punti specifici.Considerazioni su ispezione e manutenzione

- L'ispezione visiva da sola non è in grado di rilevare un allentamento in fase iniziale

- La verifica della coppia è essenziale per gli elementi di fissaggio esposti alle vibrazioni

- I segni dei testimoni forniscono un monitoraggio semplice ma efficace

- Le tecnologie predittive (ultrasoniche, termiche) possono rilevare l'allentamento prima del guasto

Conclusioni: Attuazione di misure preventive

Questi tre casi di studio evidenziano come fattori ambientali apparentemente minori - campi elettromagnetici, temperature estreme e vibrazioni ad alta frequenza - possano portare a guasti catastrofici nei sistemi pneumatici. Comprendendo questi meccanismi di guasto, gli ingegneri e i professionisti della manutenzione possono implementare misure preventive efficaci.

Strategie preventive chiave

Selezione dei materiali migliorata

- Selezionare materiali con proprietà appropriate per l'ambiente operativo effettivo.

- Considerare gli scenari peggiori nelle specifiche dei materiali

- Implementare i margini di sicurezza oltre i valori nominali del produttore

- Convalidare le prestazioni del materiale attraverso test specifici per l'applicazioneSistemi di monitoraggio migliorati

- Implementare il monitoraggio delle condizioni per i parametri critici

- Stabilire l'analisi delle tendenze per rilevare il degrado graduale

- Utilizzare le tecnologie predittive per il rilevamento precoce dei guasti

- Monitorare le condizioni ambientali a livello di componentiProtocolli di manutenzione completi

- Sviluppare procedure di manutenzione specifiche per l'ambiente

- Implementare la verifica periodica dei componenti critici

- Stabilire chiari criteri di accettazione per il funzionamento continuo

- Creare protocolli di risposta per gli estremi ambientaliPratiche di progettazione robuste

- Progettazione per condizioni ambientali estreme con margini adeguati

- Implementare la ridondanza per le funzioni critiche

- Considerare le modalità di guasto al di là delle normali condizioni operative

- Convalidare i progetti attraverso test in condizioni reali

Applicando questi insegnamenti, i progettisti di sistemi pneumatici e i professionisti della manutenzione possono migliorare significativamente l'affidabilità e prevenire costosi guasti, anche negli ambienti operativi più difficili.

Domande frequenti sui guasti dei cilindri pneumatici

Con quale frequenza si devono testare gli accoppiamenti magnetici per verificare l'intensità del campo?

Per le applicazioni non critiche, in genere è sufficiente un test annuale. Per le applicazioni critiche, soprattutto in ambienti in cui possono essere presenti campi elettromagnetici, si consiglia di eseguire test trimestrali. Qualsiasi attività di manutenzione che coinvolga apparecchiature elettriche nel raggio di 5 metri da accoppiamenti magnetici dovrebbe far scattare ulteriori test di verifica. L'implementazione di semplici indicatori di intensità di campo che cambiano colore quando sono esposti a campi potenzialmente dannosi può fornire un monitoraggio continuo tra i test formali.

Quali sono i materiali di tenuta migliori per le applicazioni a basse temperature?

Per le applicazioni a temperature estremamente basse (inferiori a -40°C), si consiglia di utilizzare silicone, PTFE o elastomeri per basse temperature appositamente formulati, come l'LTFE (Low Temperature Fluoroelastomer). Il silicone mantiene la flessibilità fino a circa -55°C, mentre il PTFE rimane funzionale fino a -70°C. Per le condizioni più estreme, i composti personalizzati come i perfluoroelastomeri con plastificanti speciali possono funzionare a temperature inferiori a -65°C. Verificare sempre la temperatura di transizione vetrosa (Tg) piuttosto che affidarsi esclusivamente alla temperatura minima dichiarata dal produttore e adottare un margine di sicurezza di almeno 10°C al di sotto della temperatura minima prevista.

Quali sono i metodi di bloccaggio dei dispositivi di fissaggio più efficaci per gli ambienti ad alta vibrazione?

Per gli ambienti ad alta vibrazione, i sistemi di bloccaggio meccanico che non si basano esclusivamente sull'attrito sono i più efficaci. Le rondelle Nord-Lock, che sfruttano i principi di bloccaggio a cuneo, offrono un'eccellente resistenza all'allentamento dovuto alle vibrazioni. Anche i dadi a coppia prevalente (con inserti in nylon o filettature deformate) offrono buone prestazioni. Per le applicazioni critiche, un approccio combinato che utilizzi sia il bloccaggio meccanico (rondelle Nord-Lock) sia il bloccaggio chimico (frenafiletti a media resistenza) offre la massima affidabilità. La fune metallica di sicurezza è efficace per gli elementi di fissaggio che non vengono rimossi di frequente, mentre le rondelle a linguetta possono essere adatte per le applicazioni a bassa vibrazione. Le rondelle di sicurezza standard non dovrebbero mai essere utilizzate in ambienti ad alta vibrazione.

-

Fornisce un confronto tecnico tra i magneti di terre rare al neodimio (NdFeB) e al samario-cobalto (SmCo), illustrando le differenze in termini di forza magnetica, stabilità alla temperatura e resistenza alla smagnetizzazione. ↩

-

Spiega il concetto di coercitività intrinseca (Hci), la capacità intrinseca di un materiale di resistere alla smagnetizzazione da parte di un campo magnetico esterno, che è un parametro critico per la selezione dei magneti in ambienti ad alto EMI. ↩

-

Offre una spiegazione scientifica della temperatura di transizione vetrosa (Tg), il punto in cui un polimero amorfo passa da uno stato duro e vetroso a uno morbido e gommoso, fondamentale per determinare il limite di prestazione a bassa temperatura di una guarnizione. ↩

-

Descrive la meccanica di come le vibrazioni trasversali possono causare l'auto-allentamento degli elementi di fissaggio filettati, facendo spesso riferimento al test di Junker, un metodo standard per valutare la sicurezza dei giunti bullonati sotto carichi dinamici. ↩

-

Illustra il meccanismo della corrosione da fretting, una forma di usura e di corrosione che si verifica all'interfaccia di due superfici a contatto sottoposte a movimenti di sfregamento minuti e ripetitivi, spesso causati da vibrazioni. ↩