I guasti alle bombole di gas causano ogni anno milioni di perdite nella produzione. Molti ingegneri confondono i cilindri a gas con i cilindri pneumatici, causando una scelta impropria e guasti catastrofici. La comprensione dei meccanismi fondamentali previene errori costosi e rischi per la sicurezza.

Il meccanismo dei cilindri a gas funziona attraverso l'espansione o la compressione controllata del gas utilizzando pistoni, valvole e camere per convertire l'energia chimica o termica in movimento meccanico, in modo fondamentalmente diverso dai sistemi pneumatici che utilizzano l'aria compressa.

L'anno scorso sono stato consulente di un produttore automobilistico giapponese, Hiroshi Tanaka, il cui sistema di presse idrauliche continuava a guastarsi. Utilizzavano cilindri pneumatici laddove erano necessari cilindri a gas per applicazioni ad alta forza. Dopo aver spiegato i meccanismi dei cilindri a gas e aver implementato i cilindri a gas azoto adeguati, l'affidabilità del sistema è migliorata di 85%, riducendo al contempo i costi di manutenzione.

Indice dei contenuti

- Quali sono i principi operativi fondamentali delle bombole di gas?

- Come funzionano i diversi tipi di bombole di gas?

- Quali sono i componenti chiave che consentono il funzionamento delle bombole di gas?

- Come si collocano i cilindri a gas rispetto ai sistemi pneumatici e idraulici?

- Quali sono le applicazioni industriali dei meccanismi per bombole di gas?

- Come mantenere e ottimizzare le prestazioni delle bombole del gas?

- Conclusione

- Domande frequenti sui meccanismi delle bombole del gas

Quali sono i principi operativi fondamentali delle bombole di gas?

Le bombole di gas funzionano in base a principi termodinamici in cui l'espansione, la compressione o le reazioni chimiche del gas creano forza meccanica e movimento. La comprensione di questi principi è fondamentale per una corretta applicazione e sicurezza.

I meccanismi dei cilindri a gas funzionano attraverso variazioni controllate della pressione del gas all'interno di camere sigillate, utilizzando pistoni per convertire l'energia del gas in movimento meccanico lineare o rotatorio attraverso processi termodinamici.

Fondazione termodinamica

Le bombole di gas funzionano in base alle leggi fondamentali sui gas che regolano le relazioni tra pressione, volume e temperatura negli spazi confinati.

Leggi fondamentali sui gas applicate:

| Legge | Formula | Applicazione in bombole di gas |

|---|---|---|

| Legge di Boyle | P₁V₁ = P₂V₂ | Compressione/espansione isotermica |

| Legge di Charles | V₁/T₁ = V₂/T₂ | Variazioni di volume in funzione della temperatura |

| Legge di Gay-Lussac | P₁/T₁ = P₂/T₂ | Relazioni pressione-temperatura |

| Legge dei gas ideali | PV = nRT | Previsione completa del comportamento del gas |

Meccanismi di conversione dell'energia

Le bombole di gas convertono diverse forme di energia in lavoro meccanico attraverso vari meccanismi a seconda del tipo di gas e dell'applicazione.

Tipi di conversione energetica:

- Energia termica: L'espansione termica aziona il movimento del pistone

- Energia chimica: Generazione di gas da reazioni chimiche

- Energia di pressione: Espansione del gas compresso stoccato

- Energia di cambiamento di fase: Forze di conversione da liquido a gas

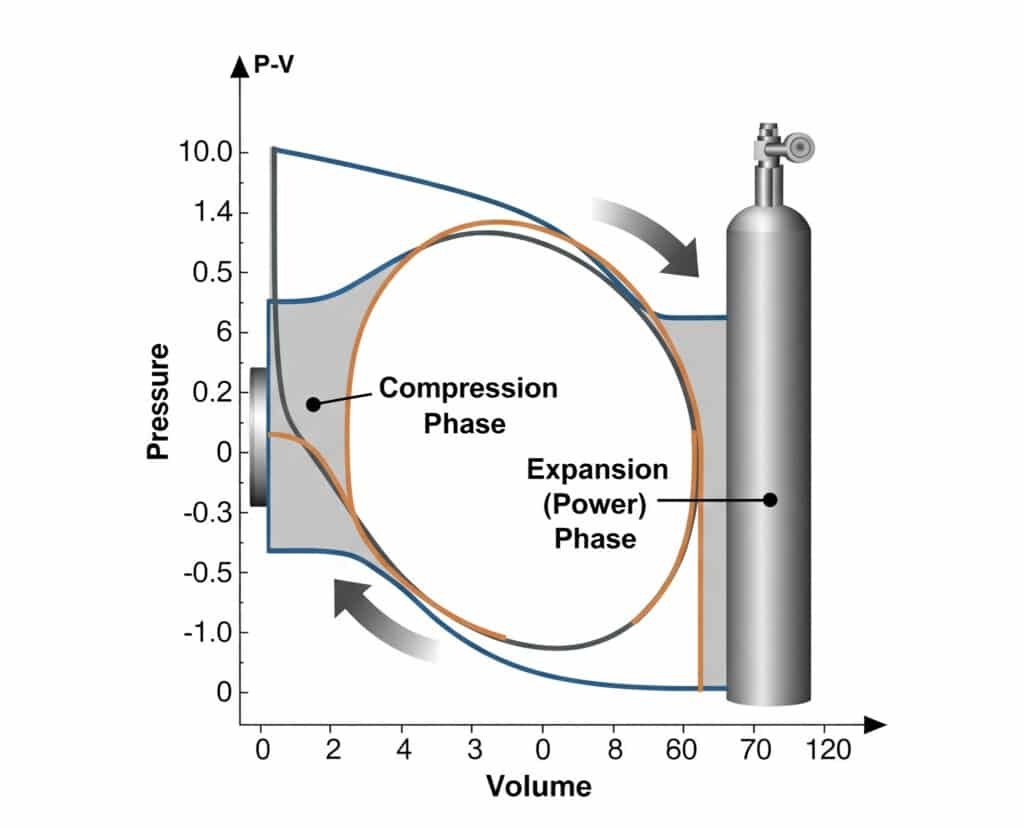

Calcolo del lavoro pressione-volume

La produzione di lavoro delle bombole di gas segue le equazioni di lavoro termodinamiche che determinano le caratteristiche di forza e spostamento.

Formula di lavoro: W = ∫P dV (Pressione × Variazione di volume)

Per processi a pressione costante: W = P × ΔV

Per processi isotermici: W = nRT × ln(V₂/V₁)

Per i processi adiabatici: W = (P₂V₂ - P₁V₁)/(γ-1)

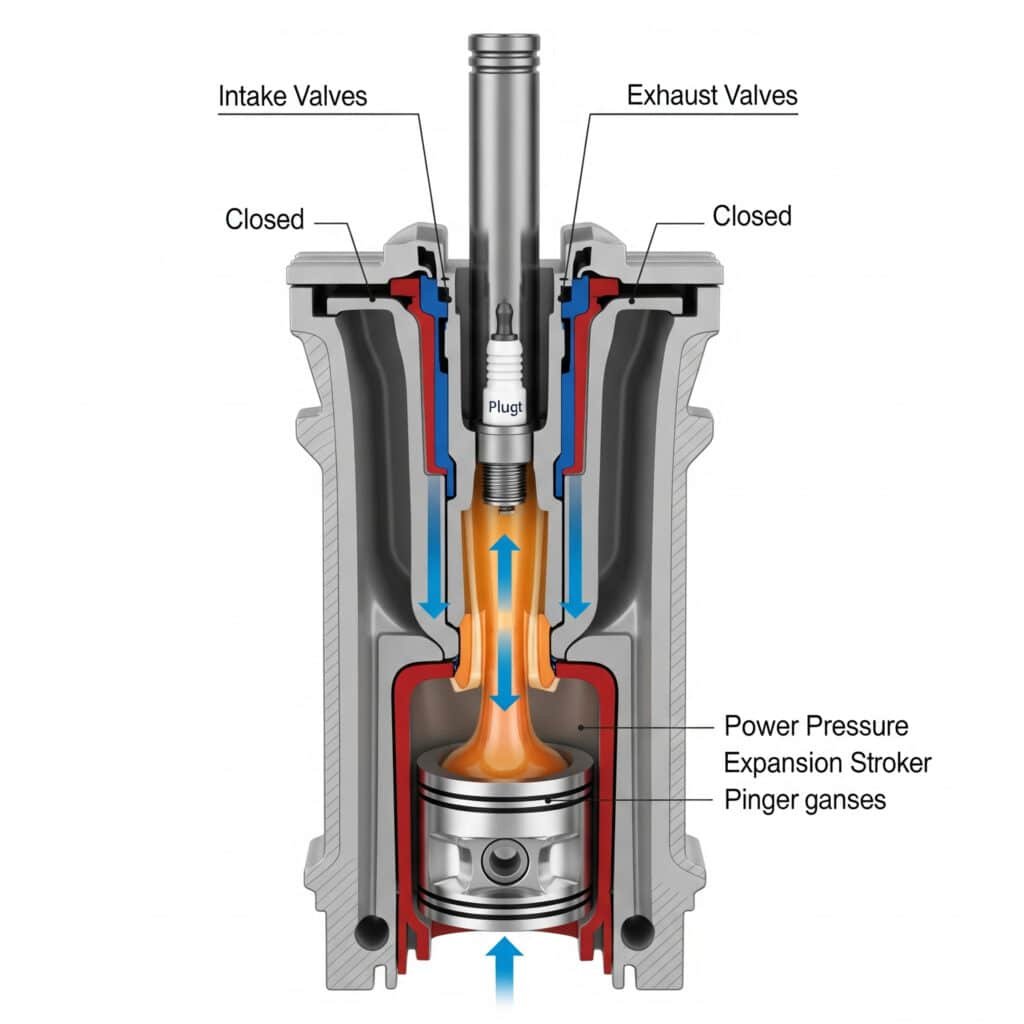

Cicli di funzionamento delle bombole di gas

La maggior parte dei cilindri a gas funziona con cicli che prevedono fasi di aspirazione, compressione, espansione e scarico simili ai motori a combustione interna, ma adattati al movimento lineare.

Ciclo a quattro tempi con cilindro a gas:

- Ingresso: Il gas entra nella camera del cilindro

- Compressione: Il volume del gas si riduce, la pressione aumenta

- Potenza: L'espansione del gas aziona il movimento del pistone

- Scarico: Il gas esausto esce dal cilindro

Come funzionano i diversi tipi di bombole di gas?

I vari design delle bombole per gas servono a diverse applicazioni industriali grazie a meccanismi specializzati ottimizzati per specifici tipi di gas, intervalli di pressione e requisiti di prestazione.

I tipi di cilindri a gas includono molle a gas di azoto, cilindri di CO₂, cilindri di gas di combustione e attuatori di gas speciali, ognuno dei quali utilizza meccanismi unici per convertire l'energia del gas in movimento meccanico.

Molle a gas azoto

Molle a gas azoto1 utilizzano gas di azoto compresso per fornire una forza costante su corse lunghe. Funzionano come sistemi sigillati, senza necessità di alimentazione esterna di gas.

Meccanismo di funzionamento:

- Camera stagna: Contiene azoto gassoso pressurizzato

- Pistone flottante: Separa il gas dall'olio idraulico

- Forza progressiva: La forza aumenta quando la corsa si comprime

- Autosufficiente: Non sono necessari collegamenti esterni

Caratteristiche della forza:

- Forza iniziale: Determinata dalla pressione di precarica del gas

- Velocità progressiva: Aumenta di 3-5% per ogni pollice di compressione.

- Forza massima: Limitata dalla pressione del gas e dall'area del pistone

- Sensibilità alla temperatura: ±2% per variazione di 50°F

Bombole di gas CO₂

Cilindri di CO₂2 utilizzano anidride carbonica liquida che vaporizza per creare una forza di espansione. Il cambiamento di fase garantisce una pressione costante in un ampio intervallo operativo.

Caratteristiche operative uniche:

- Cambiamento di fase: Il CO₂ liquido vaporizza a -109°F

- Pressione costante: La pressione di vapore rimane stabile

- Alta densità di forza: Eccellente rapporto forza-peso

- Dipendente dalla temperatura: Le prestazioni variano in base alla temperatura ambiente

Bombole per gas di combustione

Bombole per gas di combustione3 utilizzano la combustione controllata del combustibile per creare un'espansione del gas ad alta pressione per applicazioni di massima potenza.

Meccanismo di combustione:

| Componente | Funzione | Parametri operativi |

|---|---|---|

| Iniezione di carburante | Fornisce carburante misurato | 10-100 mg per ciclo |

| Sistema di accensione | Inizia la combustione | Scintilla da 15.000-30.000 volt |

| Camera di combustione | Contiene esplosione | 1000-3000 PSI di pressione di picco |

| Camera di espansione | Converte la pressione in movimento | Design a volume variabile |

Attuatori speciali per gas

Le bombole per gas speciali utilizzano gas specifici come elio, argon o idrogeno per applicazioni uniche che richiedono caratteristiche particolari.

Criteri di selezione del gas:

- Elio: Inerte, a bassa densità, ad alta conducibilità termica

- Argon: Inerte, denso, ottimo per le applicazioni di saldatura

- Idrogeno: Alta densità di energia, considerazioni sul pericolo di esplosione

- Ossigeno: Proprietà ossidanti, rischi di incendio/esplosione

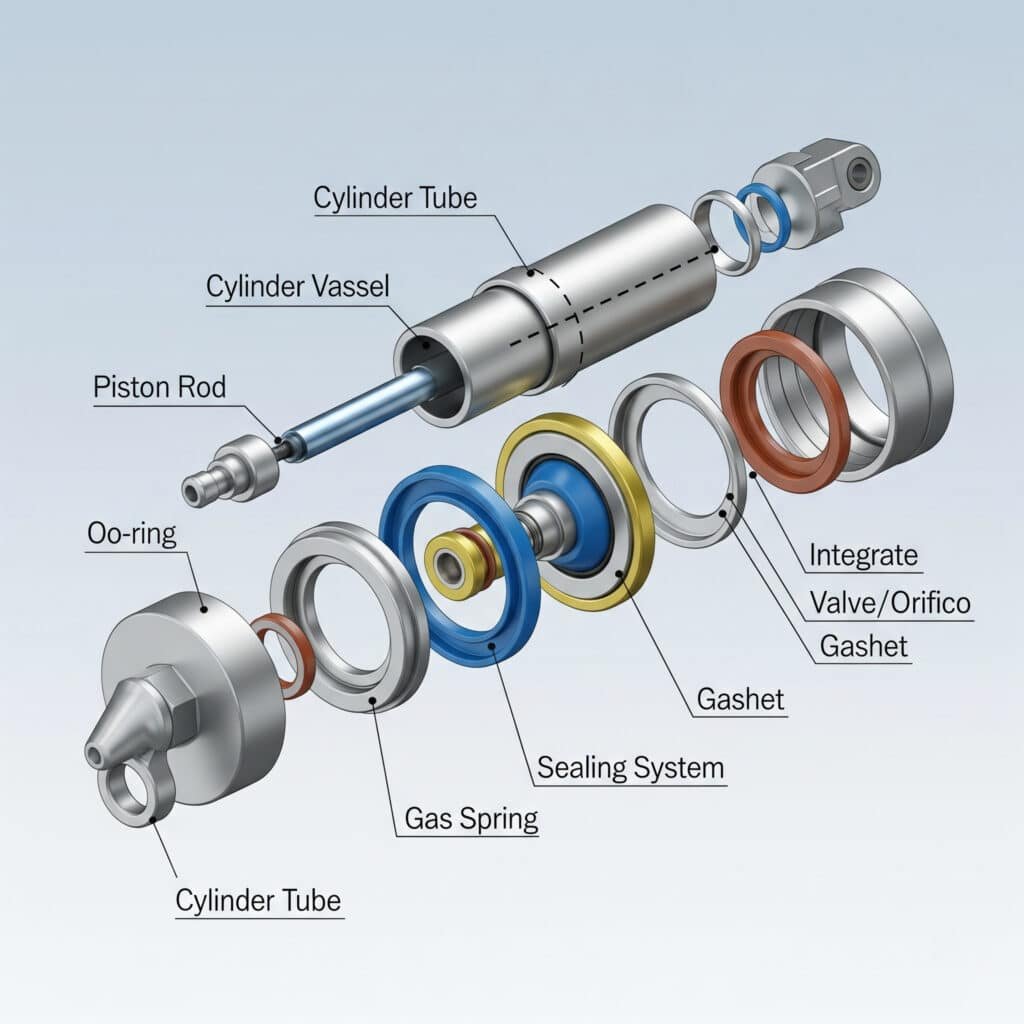

Quali sono i componenti chiave che consentono il funzionamento delle bombole di gas?

I meccanismi dei cilindri a gas richiedono componenti progettati con precisione che lavorano insieme per contenere e controllare in modo sicuro la conversione dell'energia del gas in movimento meccanico.

I componenti chiave includono recipienti a pressione, pistoni, sistemi di tenuta, valvole e dispositivi di sicurezza che devono resistere a pressioni elevate, garantendo al contempo un controllo affidabile del movimento e la sicurezza dell'operatore.

Progettazione di recipienti a pressione

Il recipiente in pressione costituisce la base del funzionamento della bombola del gas, contenendo i gas ad alta pressione in modo sicuro e consentendo il movimento del pistone.

Requisiti di progettazione:

- Spessore della parete: Calcolato in base ai codici dei recipienti a pressione

- Selezione del materiale: Acciaio ad alta resistenza o leghe di alluminio

- Fattori di sicurezza: 4:1 minimo per applicazioni industriali

- Test di pressione: Test idrostatico a 1,5× pressione di esercizio

- Certificazione: ASME4conformità agli standard DOT o equivalenti

Calcoli dell'analisi delle sollecitazioni a cerchio:

Stress da cerchio5σ = (P × D)/(2 × t)

Sollecitazione longitudinaleσ = (P × D)/(4 × t)

Dove:

- P = Pressione interna

- D = Diametro del cilindro

- t = spessore della parete

Design del gruppo pistone

I pistoni trasferiscono la pressione del gas in forza meccanica, mantenendo la separazione tra le camere a gas e l'ambiente esterno.

Pistone critico Caratteristiche:

- Elementi di tenuta: Le guarnizioni multiple impediscono la fuoriuscita di gas

- Sistemi di guida: Impedisce il caricamento laterale e l'impuntamento

- Selezione del materiale: Compatibile con la chimica dei gas

- Trattamenti di superficie: Riduzione dell'attrito e dell'usura

- Bilanciamento della pressione: Aree di pressione uguali dove richiesto

Tecnologia del sistema di tenuta

I sistemi di tenuta impediscono la fuoriuscita di gas e consentono un movimento fluido del pistone in presenza di elevate pressioni e variazioni di temperatura.

Tipi di guarnizioni e applicazioni:

| Tipo di guarnizione | Intervallo di pressione | Intervallo di temperatura | Compatibilità con i gas |

|---|---|---|---|

| O-Ring | 0-1500 PSI | Da -40°F a +200°F | La maggior parte dei gas |

| Guarnizioni labiali | 0-500 PSI | Da -20°F a +180°F | Gas non corrosivi |

| Anelli del pistone | 500-5000 PSI | Da -40°F a +400°F | Tutti i gas |

| Guarnizioni metalliche | 1000-10000 PSI | Da -200°F a +1000°F | Gas corrosivi/estremi |

Sistemi di valvole e controlli

Le valvole controllano il flusso di gas in entrata e in uscita dai cilindri, consentendo un controllo preciso della tempistica e della forza per diverse applicazioni.

Classificazioni delle valvole:

- Valvole di ritegno: Prevenzione del flusso inverso

- Valvole di sicurezza: Protezione dalla sovrapressione

- Valvole di controllo: Regolazione della portata del gas

- Valvole a solenoide: Fornisce la possibilità di controllo remoto

- Valvole manuali: Consentire il controllo dell'operatore

Sistemi di sicurezza e monitoraggio

I sistemi di sicurezza proteggono gli operatori e le apparecchiature dai rischi legati alle bombole di gas, tra cui sovrapressione, perdite e guasti dei componenti.

Caratteristiche di sicurezza essenziali:

- Rilievo della pressione: Protezione automatica dalla sovrapressione

- Dischi a scoppio: Massima protezione dalla pressione

- Rilevamento perdite: Monitoraggio dell'integrità del contenimento del gas

- Monitoraggio della temperatura: Prevenzione dei rischi termici

- Arresto di emergenza: Capacità di isolamento rapido del sistema

Come si collocano i cilindri a gas rispetto ai sistemi pneumatici e idraulici?

I cilindri a gas offrono vantaggi e limiti unici rispetto ai sistemi pneumatici e idraulici tradizionali. La comprensione di queste differenze aiuta gli ingegneri a scegliere le soluzioni ottimali per applicazioni specifiche.

I cilindri a gas offrono una densità di forza maggiore rispetto ai sistemi pneumatici e un funzionamento più pulito rispetto ai sistemi idraulici, ma richiedono una gestione specifica e considerazioni sulla sicurezza a causa dei livelli di energia immagazzinati.

Analisi comparativa delle prestazioni

I cilindri a gas eccellono nelle applicazioni che richiedono un'elevata forza di uscita, una lunga capacità di corsa o il funzionamento in ambienti estremi dove i sistemi convenzionali falliscono.

Metriche di prestazione comparative:

| Caratteristica | Bombole di gas | Pneumatico | Idraulico |

|---|---|---|---|

| Forza di uscita | 1000-50000 libbre | 100-5000 libbre | 500-100000 libbre |

| Intervallo di pressione | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Controllo della velocità | Buono | Eccellente | Eccellente |

| Precisione di posizionamento | ±0,5 pollici | ±0,1 pollici | ±0,01 pollici |

| Accumulo di energia | Alto | Basso | Medio |

| Manutenzione | Medio | Basso | Alto |

Vantaggi della densità energetica

Le bombole di gas immagazzinano molta più energia per unità di volume rispetto ai sistemi ad aria compressa, rendendole ideali per applicazioni portatili o remote.

Confronto tra accumulatori di energia:

- Aria compressa (150 PSI): 0,5 BTU per piede cubo

- Azoto (3000 PSI): 10 BTU per piede cubo

- CO₂ Liquido/Gas: 25 BTU per piede cubo

- Gas di combustione: 100+ BTU per piede cubo

Considerazioni sulla sicurezza

Le bombole di gas richiedono misure di sicurezza maggiori a causa dei livelli più elevati di energia immagazzinata e dei potenziali rischi legati al gas.

Confronto sulla sicurezza:

| Aspetto della sicurezza | Bombole di gas | Pneumatico | Idraulico |

|---|---|---|---|

| Energia immagazzinata | Molto alto | Basso | Medio |

| Pericoli di perdite | Dipendente dal gas | Minimo | Contaminazione da olio |

| Rischio di incendio | Variabile | Basso | Medio |

| Rischio di esplosione | Alto (alcuni gas) | Basso | Molto basso |

| Formazione richiesta | Ampio | Base | Intermedio |

Analisi dei costi

I costi iniziali dei sistemi con cilindri a gas sono in genere superiori a quelli dei sistemi pneumatici, ma possono essere inferiori a quelli dei sistemi idraulici per una forza equivalente.

Fattori di costo:

- Investimento iniziale: Più alto a causa dei componenti specializzati

- Costi operativi: Minor consumo di energia per unità di forza

- Costi di manutenzione: Moderato, è necessario un servizio specializzato

- Costi della sicurezza: Maggiore grazie alla formazione e alle attrezzature di sicurezza

- Costi del ciclo di vita: Competitivo per le applicazioni ad alta forza

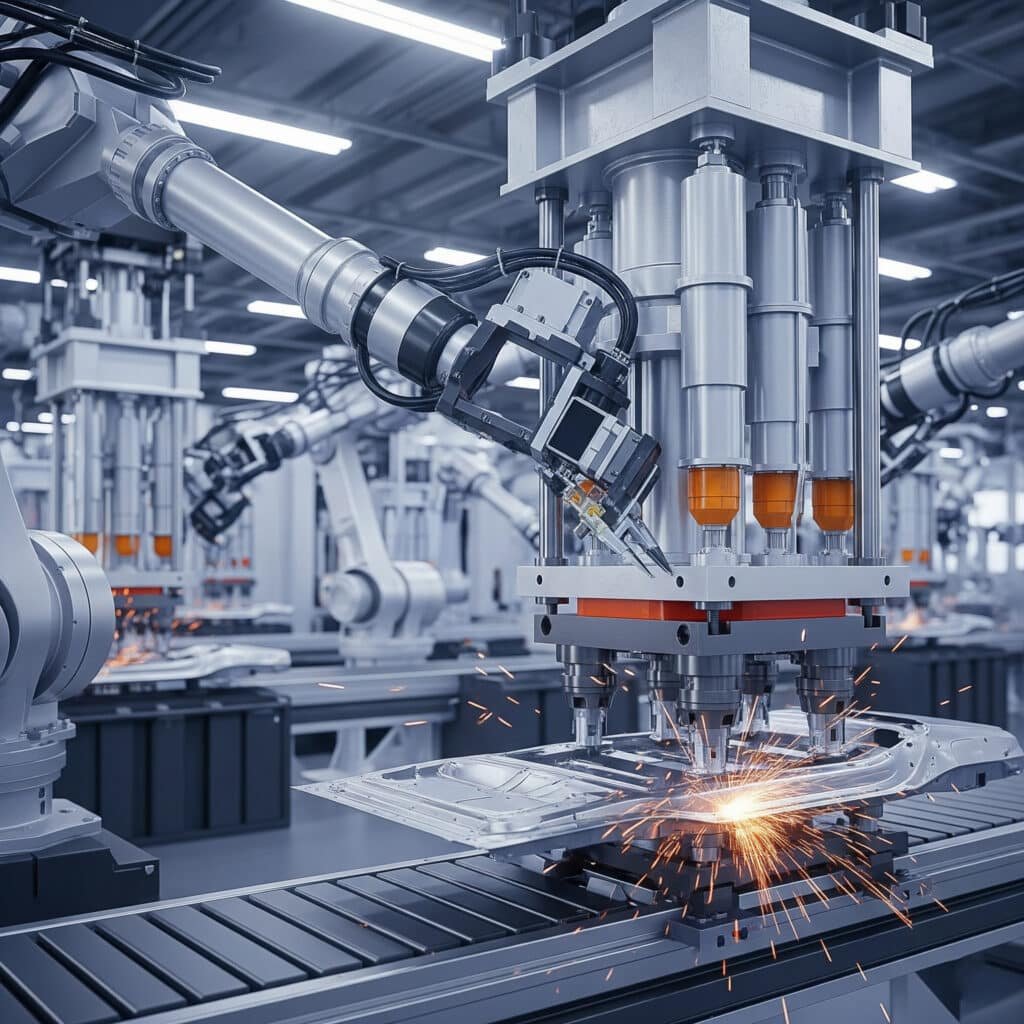

Quali sono le applicazioni industriali dei meccanismi per bombole di gas?

I cilindri a gas servono per diverse applicazioni industriali in cui le loro caratteristiche uniche offrono vantaggi rispetto ai sistemi pneumatici o idraulici convenzionali.

Le applicazioni principali includono la formatura dei metalli, la produzione automobilistica, i sistemi aerospaziali, le attrezzature per l'estrazione mineraria e la produzione di prodotti speciali in cui sono richieste forza elevata, affidabilità o funzionamento in ambienti estremi.

Formatura e stampaggio dei metalli

Le bombole di gas forniscono forze elevate e costanti, necessarie per le operazioni di formatura dei metalli, mantenendo un controllo preciso sulle pressioni di formatura.

Applicazioni di formatura:

- Disegno profondo: Pressione costante per forme complesse

- Operazioni di blanking: Applicazioni di taglio ad alta forza

- Goffratura: Controllo preciso della pressione per la testurizzazione delle superfici

- Coniatura: Estrema pressione per impressioni dettagliate

- Muore progressivo: Operazioni di formatura multiple

Vantaggi nella formatura dei metalli:

- Coerenza della forza: Mantiene la pressione per tutta la corsa

- Controllo della velocità: Tassi di formazione variabili

- Regolazione della pressione: Applicazione precisa della forza

- Lunghezza della corsa: Colpi lunghi per estrazioni profonde

- Affidabilità: Prestazioni costanti in presenza di carichi elevati

Produzione automobilistica

L'industria automobilistica utilizza le bombole di gas per le operazioni di assemblaggio, le apparecchiature di prova e i processi di produzione specializzati.

Applicazioni automobilistiche:

| Applicazione | Tipo di gas | Intervallo di pressione | Vantaggi principali |

|---|---|---|---|

| Test del motore | Azoto | 500-3000 PSI | Pressione inerte e costante |

| Sistemi di sospensione | Azoto | 100-500 PSI | Molleggio progressivo |

| Test dei freni | CO₂ | 200-1000 PSI | Funzionamento costante e pulito |

| Dispositivi di montaggio | Vari | 300-2000 PSI | Elevata forza di serraggio |

Applicazioni aerospaziali

L'industria aerospaziale richiede bombole di gas per le attrezzature di supporto a terra, i sistemi di collaudo e i processi di produzione specializzati.

Usi critici del settore aerospaziale:

- Test del sistema idraulico: Generazione di gas ad alta pressione

- Test dei componenti: Condizioni operative simulate

- Attrezzature di supporto a terra: Sistemi di assistenza agli aeromobili

- Strumenti di produzione: Formatura e polimerizzazione dei compositi

- Sistemi di emergenza: Alimentazione di backup per le funzioni critiche

Di recente ho lavorato con un produttore aerospaziale francese, Philippe Dubois, il cui processo di formatura dei compositi richiedeva un controllo preciso della pressione. Implementando bombole di gas azoto con regolazione elettronica della pressione, abbiamo ottenuto 40% una migliore qualità dei pezzi e una riduzione del tempo di ciclo di 25%.

Industria mineraria e pesante

Le attività minerarie utilizzano le bombole di gas in ambienti difficili, dove l'affidabilità e l'elevata forza erogata sono essenziali per la sicurezza e la produttività.

Applicazioni minerarie:

- Rottura della roccia: Generazione di forza ad alto impatto

- Sistemi di trasporto: Movimentazione di materiali pesanti

- Sistemi di sicurezza: Azionamento dell'attrezzatura di emergenza

- Apparecchiature di perforazione: Operazioni di perforazione ad alta pressione

- Elaborazione del materiale: Impianti di frantumazione e separazione

Produzione di specialità

Processi di produzione unici spesso richiedono capacità di bombole di gas che i sistemi convenzionali non sono in grado di fornire.

Applicazioni speciali:

- Formatura del vetro: Controllo preciso della pressione e della temperatura

- Stampaggio della plastica: Sistemi di iniezione ad alta pressione

- Produzione tessile: Formatura e lavorazione del tessuto

- Lavorazione degli alimenti: Applicazioni sanitarie ad alta pressione

- Farmaceutico: Processi produttivi puliti e precisi

Come mantenere e ottimizzare le prestazioni delle bombole del gas?

Una manutenzione e un'ottimizzazione adeguate garantiscono la sicurezza, l'affidabilità e le prestazioni delle bombole di gas, riducendo al minimo i costi operativi e i rischi di fermo.

La manutenzione comprende il monitoraggio della pressione, l'ispezione delle guarnizioni, il test della purezza del gas e la sostituzione dei componenti in base ai programmi del produttore, mentre l'ottimizzazione si concentra sulle impostazioni della pressione, sulla tempistica dei cicli e sull'integrazione del sistema.

Programmi di manutenzione preventiva

Le bombole di gas richiedono programmi di manutenzione sistematici, adattati alle condizioni operative, ai tipi di gas e alle esigenze applicative.

Linee guida per la frequenza di manutenzione:

| Attività di manutenzione | Frequenza | Punti di controllo critici |

|---|---|---|

| Ispezione visiva | Giornaliero | Perdite, danni, collegamenti |

| Controllo della pressione | Settimanale | Pressione di esercizio, impostazioni di scarico |

| Ispezione delle guarnizioni | Mensile | Usura, danni, perdite |

| Test di purezza del gas | Trimestrale | Contaminazione, umidità |

| Revisione completa | Annualmente | Tutti i componenti, ricertificazione |

Purezza del gas e controllo di qualità

La qualità del gas influisce direttamente sulle prestazioni del cilindro, sulla sicurezza e sulla durata dei componenti. Test e purificazione regolari garantiscono un funzionamento ottimale.

Standard di qualità del gas:

- Contenuto di umidità: <10 ppm per la maggior parte delle applicazioni

- Contaminazione da olio: <1 ppm massimo

- Particolato: <5 micron, <10 mg/m³

- Purezza chimica: 99,5% minimo per i gas industriali

- Contenuto di ossigeno: <20 ppm per applicazioni con gas inerte

Sistemi di monitoraggio delle prestazioni

I moderni sistemi di bombole di gas beneficiano di un monitoraggio continuo che tiene traccia dei parametri di prestazione e prevede le esigenze di manutenzione.

Parametri di monitoraggio:

- Tendenze della pressione: Rilevare le perdite e i modelli di usura

- Monitoraggio della temperatura: Prevenzione dei danni termici

- Conteggio dei cicli: Tracciamento dell'utilizzo per la manutenzione programmata

- Forza di uscita: Monitoraggio del degrado delle prestazioni

- Tempo di risposta: Rilevare i problemi del sistema di controllo

Strategie di ottimizzazione

L'ottimizzazione del sistema bilancia i requisiti di prestazione con l'efficienza energetica, la durata dei componenti e i costi operativi.

Approcci di ottimizzazione:

- Ottimizzazione della pressione: Pressione minima per le prestazioni richieste

- Ottimizzazione del ciclo: Ridurre le operazioni non necessarie

- Selezione del gas: Tipo di gas ottimale per l'applicazione

- Aggiornamento dei componenti: Migliorare l'efficienza e l'affidabilità

- Potenziamento del controllo: Migliore integrazione e controllo del sistema

Risoluzione dei problemi più comuni

La comprensione dei problemi comuni delle bombole di gas consente una diagnosi e una risoluzione rapide, riducendo al minimo i tempi di fermo e i rischi per la sicurezza.

Problemi e soluzioni comuni:

| Problema | Sintomi | Cause tipiche | Soluzioni |

|---|---|---|---|

| Perdita di pressione | Riduzione della forza erogata | Usura delle guarnizioni, perdite | Sostituire le guarnizioni, controllare i collegamenti |

| Funzionamento lento | Aumento del tempo di ciclo | Limitazioni di flusso | Pulire le valvole, controllare le linee |

| Movimento irregolare | Prestazioni incoerenti | Gas contaminato | Purificare il gas, sostituire i filtri |

| Surriscaldamento | Temperature elevate | Eccessivo ciclismo | Riduzione della velocità di ciclo, miglioramento del raffreddamento |

| Guasto della guarnizione | Perdita esterna | Usura, attacco chimico | Sostituire con materiali compatibili |

Attuazione del protocollo di sicurezza

La sicurezza delle bombole di gas richiede protocolli completi per la gestione, il funzionamento, la manutenzione e le procedure di emergenza.

Protocolli di sicurezza essenziali:

- Formazione del personale: Educazione completa alla sicurezza delle bombole di gas

- Valutazione dei pericoli: Audit regolari sulla sicurezza e analisi dei rischi

- Procedure di emergenza: Piani di risposta per vari scenari

- Dispositivi di protezione individuale: Requisiti per un'adeguata attrezzatura di sicurezza

- Documentazione: Registri di manutenzione e monitoraggio della conformità alla sicurezza

Conclusione

I meccanismi con cilindro a gas convertono l'energia del gas in movimento meccanico attraverso processi termodinamici, offrendo un'elevata densità di forza e capacità specializzate per applicazioni industriali esigenti che richiedono un controllo preciso e prestazioni affidabili.

Domande frequenti sui meccanismi delle bombole del gas

Come funziona il meccanismo di una bombola di gas?

I cilindri a gas funzionano utilizzando l'espansione controllata del gas, la compressione o le reazioni chimiche all'interno di camere sigillate per azionare pistoni che convertono l'energia del gas in movimento meccanico lineare o rotatorio.

Qual è la differenza tra bombole a gas e bombole pneumatiche?

Le bombole a gas utilizzano gas specializzati a pressioni più elevate (500-10.000 PSI) per applicazioni ad alta forza, mentre le bombole pneumatiche utilizzano aria compressa a pressioni inferiori (80-150 PSI) per l'automazione generale.

Quali sono i tipi di gas utilizzati nelle bombole?

I gas più comuni sono l'azoto (inerte, pressione costante), il CO₂ (proprietà di cambiamento di fase), l'elio (bassa densità), l'argon (denso, inerte) e miscele di gas specializzate per applicazioni specifiche.

Quali sono le considerazioni sulla sicurezza dei meccanismi delle bombole di gas?

I principali problemi di sicurezza riguardano gli elevati livelli di energia immagazzinata, i rischi specifici del gas (tossicità, infiammabilità), l'integrità del recipiente a pressione, le procedure di manipolazione adeguate e i protocolli di risposta alle emergenze.

Quanta forza possono generare le bombole di gas?

I cilindri a gas possono generare forze da 1.000 a oltre 50.000 libbre a seconda delle dimensioni del cilindro, della pressione del gas e del design, significativamente più elevate rispetto ai cilindri pneumatici standard.

Quale manutenzione richiedono le bombole di gas?

La manutenzione comprende ispezioni visive giornaliere, controlli settimanali della pressione, ispezioni mensili delle guarnizioni, test trimestrali della purezza del gas e revisioni complete annuali con sostituzione dei componenti, se necessario.

-

Spiega il principio di funzionamento delle molle a gas (note anche come puntoni o martinetti a gas), dispositivi pneumatici sigillati che utilizzano gas di azoto compresso per fornire una forza controllata su una corsa specifica. ↩

-

Mostra il diagramma di fase del biossido di carbonio, un grafico della pressione rispetto alla temperatura che illustra le condizioni in cui il CO₂ esiste come solido, liquido o gas e perché può fornire una pressione costante attraverso un cambiamento di fase. ↩

-

Descrive gli attuatori pirotecnici, dispositivi che utilizzano la rapida espansione dei gas di una carica esplosiva o pirotecnica controllata per produrre lavoro meccanico, spesso utilizzati per applicazioni a colpo singolo e ad alta forza, come i rilasci di emergenza o il gonfiaggio degli airbag. ↩

-

Fornisce informazioni sul Codice ASME per caldaie e recipienti a pressione (BPVC), uno standard importante che regolamenta la progettazione, la costruzione e l'ispezione di caldaie e recipienti a pressione per garantire la sicurezza. ↩

-

Illustra il concetto di sollecitazione di cerchio, ovvero la sollecitazione circonferenziale nella parete di un recipiente a pressione cilindrico che agisce perpendicolarmente alla direzione assiale e che deve essere gestita per evitare la rottura. ↩