I responsabili della produzione devono fare i conti con le limitazioni di spazio e i problemi di contaminazione nella produzione moderna. Gli attuatori lineari tradizionali creano colli di bottiglia e problemi di manutenzione che costano migliaia di ore di fermo.

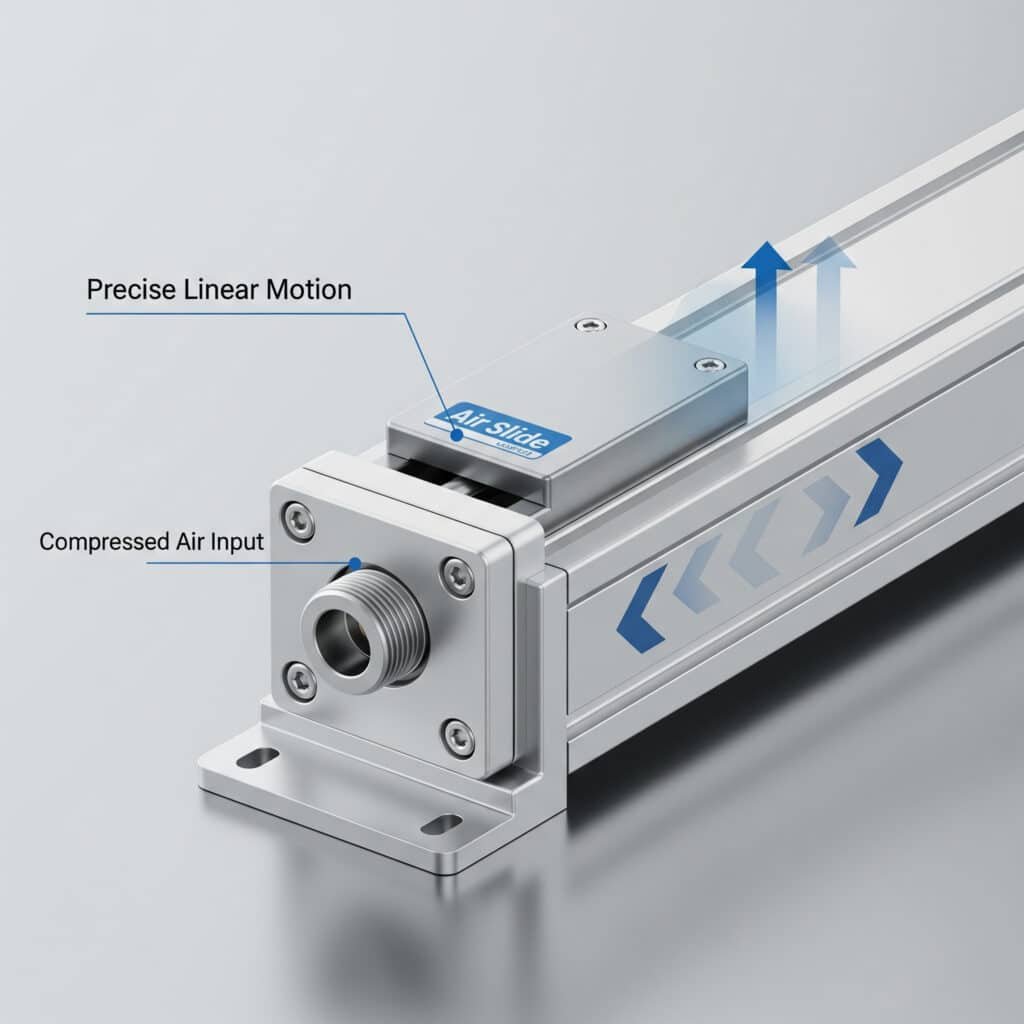

La funzione di una slitta pneumatica è quella di fornire un movimento lineare preciso utilizzando l'aria compressa in un design compatto e sigillato che elimina le parti mobili esposte e integra guide per un funzionamento fluido e resistente alla contaminazione.

Tre mesi fa ho ricevuto una telefonata disperata da Maria, un ingegnere di produzione di un'azienda farmaceutica spagnola. La sua linea di confezionamento stava fallendo Ispezioni della FDA1 perché i cilindri tradizionali contaminavano i prodotti sterili. Abbiamo installato le nostre guide d'aria senza stelo e l'azienda ha superato l'ispezione successiva senza problemi di contaminazione. Il design sigillato ha cambiato tutto per la sua attività.

Indice dei contenuti

- Qual è la funzione principale di uno scivolo d'aria?

- Come fanno le guide pneumatiche a fornire un movimento lineare senza aste esposte?

- Quali sono i principali componenti funzionali degli scivoli d'aria?

- In che modo gli scivoli pneumatici gestiscono diversi tipi di carico e orientamenti?

- Quali funzioni di controllo offrono gli scivoli d'aria?

- Come funzionano gli scivoli d'aria nelle diverse applicazioni industriali?

- Quali funzioni di sicurezza offrono gli scivoli d'aria?

- Come funzionano le guide pneumatiche rispetto ad altri attuatori lineari?

- Quali funzioni di manutenzione sono necessarie per gli scivoli d'aria?

- Conclusione

- Domande frequenti sulle funzioni dello scivolo d'aria

Qual è la funzione principale di uno scivolo d'aria?

La funzione primaria comprende molteplici aspetti operativi che rendono le guide d'aria essenziali per i moderni sistemi di automazione.

La funzione principale di una slitta pneumatica è quella di convertire la pressione dell'aria compressa in un preciso movimento lineare, fornendo al contempo una guida integrata, una protezione dalla contaminazione e un funzionamento efficiente dal punto di vista dello spazio per le applicazioni di automazione industriale.

Generazione di movimento lineare

Le guide pneumatiche convertono l'energia pneumatica in un movimento lineare controllato attraverso l'azione di un pistone interno. Il cilindro sigillato contiene aria compressa che spinge contro la superficie del pistone per creare forza.

La trasmissione della forza avviene attraverso sistemi di accoppiamento magnetico o di collegamento meccanico che trasferiscono la potenza dal pistone interno a un carrello esterno senza parti mobili esposte.

Il controllo del movimento consente un posizionamento preciso, velocità variabili e operazioni ripetibili grazie a sensori e sistemi di controllo integrati che monitorano e regolano le prestazioni.

La capacità di movimentazione dei carichi consente alle guide pneumatiche di spostare, posizionare e manipolare vari oggetti con forze che vanno da 100N a oltre 5000N, a seconda delle specifiche di progetto.

Funzione di ottimizzazione dello spazio

Il design compatto elimina i requisiti di spazio dei cilindri a stelo tradizionali, integrando l'attuatore e il sistema di guida in un'unica unità che richiede solo la lunghezza della corsa e spazi minimi.

La flessibilità di installazione consente il montaggio in spazi ristretti dove i cilindri tradizionali non possono essere inseriti, migliorando l'efficienza della progettazione della macchina e l'ottimizzazione del layout della linea di produzione.

L'integrazione multiasse consente a più guide pneumatiche di lavorare in sistemi coordinati per ottenere schemi di movimento complessi, pur mantenendo dimensioni complessive compatte.

La struttura modulare consente di realizzare configurazioni personalizzate per applicazioni specifiche, senza richiedere una riprogettazione completa del sistema o un'ampia opera di modifica.

Prevenzione della contaminazione

Il funzionamento sigillato protegge i componenti interni da polvere, detriti, umidità e contaminazione chimica che danneggerebbero i sistemi tradizionali a stelo esposto e causerebbero guasti prematuri.

La compatibilità con le camere bianche rende le guide d'aria adatte ai settori farmaceutico, alimentare e della produzione elettronica, dove il controllo della contaminazione è fondamentale per la qualità del prodotto.

Le caratteristiche del design igienico includono superfici lisce, fessure minime e materiali che resistono alla crescita batterica e facilitano la pulizia nelle applicazioni sanitarie.

La protezione ambientale protegge i componenti sensibili da condizioni operative difficili, come temperature estreme, atmosfere corrosive e ambienti ad alta umidità.

Funzione di controllo di precisione

L'accuratezza della posizione consente il posizionamento preciso di componenti, prodotti o utensili con tolleranze fino a ±0,1 mm, a seconda dei sistemi di sensori e dei metodi di controllo utilizzati.

Il controllo della velocità offre profili di velocità variabili per le diverse fasi di funzionamento, consentendo un'accelerazione fluida, un funzionamento a velocità costante e una decelerazione controllata secondo le necessità.

La regolazione della forza consente di regolare le forze applicate in base ai requisiti dell'applicazione, evitando di danneggiare i componenti più delicati e garantendo una forza adeguata per le operazioni più gravose.

La ripetibilità garantisce prestazioni costanti per migliaia di cicli, mantenendo la qualità della produzione e riducendo le variazioni nei processi produttivi.

| Categoria di funzione | Vantaggi principali | Prestazioni tipiche | Applicazioni |

|---|---|---|---|

| Movimento lineare | Movimento fluido e preciso | 0,1-10 m/s velocità | Posizionamento, trasporto |

| Efficienza dello spazio | 50% riduzione dello spazio | Corsa + 100 mm di lunghezza | Macchine compatte |

| Controllo della contaminazione | 99% riduzione dell'esposizione | Grado di protezione IP65-IP672 | Ambienti puliti |

| Controllo di precisione | Alta precisione | Posizionamento ±0,1 mm | Montaggio, ispezione |

Come fanno le guide pneumatiche a fornire un movimento lineare senza aste esposte?

L'eliminazione delle barre esposte rappresenta un'innovazione progettuale fondamentale che risolve contemporaneamente più problemi operativi.

Le guide pneumatiche forniscono un movimento lineare senza aste esposte attraverso sistemi di pistoni interni accoppiati a un carrello esterno tramite accoppiamento magnetico, sistemi di cavi o meccanismi a nastro che trasferiscono la forza attraverso le pareti sigillate del cilindro.

Sistemi di accoppiamento magnetico

Il trasferimento di forza magnetica utilizza un potente magneti al neodimio3 incorporati sia nel pistone interno che nel carrello esterno per creare un campo magnetico che attraversa la parete non magnetica del cilindro.

L'efficienza dell'accoppiamento raggiunge in genere 85-95% di trasmissione della forza dal sistema pneumatico al carico esterno, garantendo un trasferimento di potenza affidabile senza contatto meccanico o usura.

La protezione da sovraccarico interviene automaticamente quando le forze applicate superano la capacità dell'accoppiamento magnetico, evitando di danneggiare i componenti interni e mantenendo l'integrità del sistema.

La stabilità alla temperatura varia in base alla scelta del tipo di magnete: i tipi standard funzionano fino a 80°C e quelli per alte temperature fino a 150°C per le applicazioni più complesse.

Trasferimento di forza del cavo

I sistemi di cavi in acciaio collegano i pistoni interni ai carrelli esterni attraverso uscite di cavo sigillate che mantengono l'integrità della pressione pur consentendo la trasmissione del movimento.

I materiali dei cavi includono l'acciaio inossidabile per la resistenza alla corrosione e il cavo aeronautico per la flessibilità, con una scelta basata sui requisiti di forza e sulle condizioni ambientali.

I sistemi di pulegge possono reindirizzare le forze dei cavi e fornire un vantaggio meccanico, consentendo una forza maggiore o diverse direzioni di movimento, come richiesto da applicazioni specifiche.

Le sfide di tenuta richiedono guarnizioni dinamiche specializzate che consentano il movimento del cavo, impedendo al contempo la fuoriuscita di aria e l'ingresso di contaminanti nel cilindro.

Sistemi con meccanismo a banda

Le fasce flessibili in acciaio trasferiscono la forza attraverso le fessure nella parete del cilindro, garantendo la massima capacità di forza e la migliore resistenza alla contaminazione per gli ambienti industriali più difficili.

I materiali delle bande vanno dall'acciaio al carbonio all'acciaio inossidabile e alle leghe speciali, selezionate in base ai requisiti di robustezza, resistenza alla corrosione e compatibilità ambientale.

I sistemi di tenuta a fessura prevengono le perdite d'aria pur consentendo il movimento della banda, grazie a un design avanzato delle guarnizioni che riduce al minimo l'attrito mantenendo l'integrità della pressione.

La tolleranza alla contaminazione è superiore a quella di altri metodi di accoppiamento, poiché le bande possono attraversare i detriti e continuare a funzionare in condizioni di polvere o sporcizia.

Opzioni di collegamento meccanico

Le connessioni meccaniche dirette garantiscono un trasferimento positivo della forza senza slittamenti, offrendo la massima capacità di trasmissione della forza per applicazioni pesanti che richiedono un'affidabilità assoluta.

I sistemi di collegamento includono sistemi a pignone e cremagliera, meccanismi a leva e treni di ingranaggi che possono fornire un vantaggio meccanico o una trasformazione del movimento a seconda delle necessità.

La complessità della tenuta aumenta con le penetrazioni meccaniche attraverso le pareti del cilindro, che richiedono guarnizioni dinamiche multiple e una progettazione accurata per mantenere l'integrità del sistema.

I requisiti di manutenzione sono più elevati a causa dell'usura meccanica e della necessità di lubrificazione, ma i sistemi garantiscono una trasmissione della forza e un'affidabilità senza pari.

Quali sono i principali componenti funzionali degli scivoli d'aria?

La comprensione delle funzioni dei componenti aiuta a ottimizzare la scelta delle guide d'aria e a mantenere un funzionamento affidabile per tutto il ciclo di vita del sistema.

I componenti funzionali chiave comprendono il corpo del cilindro per il contenimento della pressione, il pistone interno per la generazione della forza, il carrello esterno per la movimentazione del carico, le guide integrate per un movimento fluido e i sistemi di controllo per la gestione del funzionamento.

Funzioni del corpo del cilindro

Il contenimento della pressione crea la camera di lavoro in cui l'aria compressa genera forza, con lo spessore delle pareti e la scelta del materiale in base alla pressione di esercizio e ai requisiti di sicurezza.

La finitura superficiale interna influisce sulle prestazioni della tenuta e sulla durata dei componenti: gli alesaggi levigati offrono condizioni ottimali per un funzionamento regolare e intervalli di manutenzione prolungati.

La configurazione delle porte consente le connessioni di alimentazione e scarico dell'aria; il dimensionamento e la posizione delle porte influiscono sulla capacità di flusso e sulle caratteristiche di risposta del sistema.

Le interfacce di montaggio forniscono punti di fissaggio sicuri che gestiscono forze e momenti operativi senza compromettere l'integrità o le prestazioni del cilindro.

Gruppo pistone interno

La conversione della forza trasforma la pressione dell'aria in forza lineare secondo la formula F = P × A, dove l'area del pistone determina la forza massima erogata a determinati livelli di pressione.

L'integrazione delle tenute mantiene la separazione della pressione tra le camere del cilindro, riducendo al minimo l'attrito e garantendo un movimento fluido per tutta la lunghezza della corsa.

L'interfaccia di accoppiamento si collega al meccanismo di trasferimento della forza, che può essere costituito da elementi magnetici, collegamenti a cavo o meccanici, a seconda della progettazione del sistema.

L'ottimizzazione della massa riduce il peso in movimento per consentire accelerazioni più rapide e velocità operative più elevate, mantenendo l'integrità strutturale sotto carico.

Sistema di trasporto esterno

L'interfaccia di carico fornisce punti e superfici di montaggio per il fissaggio di utensili, attrezzature o componenti specifici per l'applicazione che richiedono un movimento lineare.

L'integrazione della guida garantisce un movimento fluido e preciso, gestendo carichi laterali, momenti e condizioni di carico decentrate che vincolerebbero i cilindri tradizionali.

Il montaggio dei sensori consente la retroazione della posizione, il rilevamento dei limiti e il monitoraggio del processo attraverso vari tipi di sensori integrati nella struttura del carrello.

Le funzioni di regolazione consentono di regolare con precisione la posizione, l'allineamento e i parametri operativi per ottimizzare le prestazioni in base ai requisiti di applicazioni specifiche.

Sistemi di guida integrati

I cuscinetti lineari assicurano un movimento fluido con un attrito minimo, utilizzando cuscinetti a sfera per applicazioni di precisione o cuscinetti a rulli per impieghi gravosi.

La capacità di carico gestisce forze radiali, momenti e condizioni di carico combinato che superano le capacità dei cilindri tradizionali.

La manutenzione di precisione garantisce un'accuratezza costante per una durata prolungata grazie a una lubrificazione adeguata, alla protezione dalla contaminazione e alla compensazione dell'usura.

Le caratteristiche di rigidità influenzano la dinamica del sistema e la precisione di posizionamento, con una progettazione della guida ottimizzata per i requisiti specifici di carico e precisione.

Componenti di controllo e rilevamento

I sensori di posizione rilevano la posizione del carrello utilizzando principi di rilevamento magnetici, ottici o meccanici per fornire un feedback ai sistemi di controllo ad anello chiuso.

Gli interruttori di finecorsa forniscono il rilevamento di fine corsa e gli interblocchi di sicurezza per prevenire l'extracorsa e proteggere i componenti del sistema da eventuali danni.

Le valvole di controllo del flusso regolano le portate d'aria per controllare le caratteristiche di velocità e accelerazione, con comandi separati per i movimenti di estensione e ritrazione.

La regolazione della pressione mantiene una pressione di esercizio costante per un'erogazione della forza ripetibile e prestazioni stabili in condizioni di alimentazione variabili.

| Componente | Funzione primaria | Impatto sulle prestazioni | Esigenze di manutenzione |

|---|---|---|---|

| Corpo cilindro | Contenimento della pressione | Capacità di forza, sicurezza | Ispezione delle guarnizioni |

| Pistone interno | Generazione di forza | Potenza in uscita | Sostituzione delle guarnizioni |

| Carrello esterno | Movimentazione del carico | Precisione, capacità | Lubrificazione della guida |

| Sistema di guida | Controllo del movimento | Precisione, scorrevolezza | Protezione dalla contaminazione |

| Sistema di controllo | Gestione delle operazioni | Prestazioni, sicurezza | Calibrazione, regolazione |

In che modo gli scivoli pneumatici gestiscono diversi tipi di carico e orientamenti?

La capacità di movimentazione del carico determina l'idoneità delle guide pneumatiche per le varie applicazioni e condizioni operative che si incontrano nell'automazione industriale.

Le guide pneumatiche gestiscono diversi tipi di carico grazie a sistemi di guida integrati che gestiscono forze radiali, momenti e carichi combinati, adattandosi a orientamenti orizzontali, verticali e angolati con opportune modifiche al progetto.

Movimentazione orizzontale del carico

Le installazioni orizzontali gestiscono l'intera capacità di carico nominale, poiché gli effetti della gravità sono ridotti al minimo e i sistemi di guida operano in condizioni ottimali.

La capacità di carico laterale dipende dalla progettazione e dalla spaziatura delle guide, con sistemi tipici che gestiscono forze radiali fino a 50% della forza assiale nominale senza degrado delle prestazioni.

La resistenza al momento permette di gestire carichi decentrati e configurazioni di montaggio a sbalzo che provocherebbero un vincolo nei sistemi di cilindri tradizionali.

L'ottimizzazione della velocità consente di ottenere le massime prestazioni negli orientamenti orizzontali, poiché la gravità non assiste né si oppone al movimento, consentendo il pieno utilizzo della forza pneumatica.

Applicazioni di carico verticale

Le installazioni verticali richiedono la considerazione degli effetti della gravità sulle operazioni di estensione e ritrazione, con il peso del carico che assiste o si oppone alla forza pneumatica.

I calcoli della forza di estensione devono tenere conto del peso del carico: F_net = F_pneumatico - F_gravità per il movimento verso l'alto, garantendo un margine di forza adeguato per un funzionamento affidabile.

La forza di ritrazione beneficia dell'assistenza della gravità: F_net = F_pneumatico + F_gravità per il movimento verso il basso, consentendo potenzialmente di ridurre le dimensioni dei cilindri o di aumentare le velocità.

Le considerazioni sulla sicurezza includono il comportamento di sicurezza in caso di perdita di pressione dell'aria, con blocchi meccanici o contrappesi che impediscono la discesa incontrollata di carichi pesanti.

Configurazioni di montaggio ad angolo

Le installazioni inclinate combinano componenti di carico orizzontali e verticali, richiedendo analisi vettoriale4 per determinare le forze effettive e le condizioni di carico guida.

Gli effetti dell'angolo modificano le componenti di forza assiale e radiale, con angoli più ripidi che aumentano la componente di gravità e riducono la capacità di forza orizzontale effettiva.

Il carico della guida aumenta con l'angolo di montaggio, poiché la gravità crea carichi laterali sul sistema di guida, richiedendo potenzialmente guide più grandi o più robuste.

L'ottimizzazione delle prestazioni può richiedere la regolazione della pressione o la modifica del dimensionamento del cilindro per mantenere margini di forza adeguati all'angolo operativo.

Considerazioni sul carico dinamico

Le forze di accelerazione si sommano ai carichi statici durante il movimento, con F_totale = F_statica + F_accelerazione, dove le forze di accelerazione dipendono dalla massa e dai tassi di accelerazione desiderati.

I carichi di decelerazione possono superare notevolmente i carichi statici, richiedendo sistemi di ammortizzazione o una decelerazione controllata per evitare il carico d'urto e il danneggiamento dei componenti.

Gli effetti delle vibrazioni provenienti da fonti esterne o dalla dinamica del sistema possono influire sulla precisione del posizionamento e sulla durata dei componenti, richiedendo sistemi di isolamento o smorzamento.

I carichi d'urto dovuti a variazioni improvvise del carico o a urti esterni richiedono una progettazione robusta e fattori di sicurezza adeguati per evitare danni e mantenere l'affidabilità.

Effetti della distribuzione del carico

I carichi concentrati creano concentrazioni di sollecitazioni più elevate e possono richiedere piastre o dispositivi di distribuzione del carico per distribuire le forze su aree più ampie.

I carichi distribuiti creano generalmente condizioni di carico più favorevoli, ma possono richiedere carrelli più lunghi o più punti di montaggio per un supporto adeguato.

Il carico decentrato crea momenti che devono essere gestiti dal sistema di guida e le prestazioni si riducono man mano che i carichi si allontanano dalla linea centrale.

Punti di carico multipli possono richiedere progetti di carrelli personalizzati o più guide pneumatiche che lavorano in coordinamento per gestire schemi di carico complessi.

| Tipo di carico | Metodo di manipolazione | Considerazioni sulla progettazione | Impatto sulle prestazioni |

|---|---|---|---|

| Orizzontale | Supporto diretto | Capacità di guida | Prestazioni ottimali |

| Verticale | Compensazione della gravità | Calcolo della forza | Dimensioni modificate |

| Ad angolo | Analisi vettoriale | Carico combinato | Capacità ridotta |

| Dinamico | Analisi dell'accelerazione | Fattori di sicurezza | Aumento dello stress |

| Fuori centro | Resistenza al momento | Progettazione della guida | Riduzione della precisione |

Quali funzioni di controllo offrono gli scivoli d'aria?

Le funzioni di controllo consentono alle guide pneumatiche di integrarsi perfettamente nei sistemi automatizzati, garantendo la precisione e l'affidabilità richieste dalla produzione moderna.

Le funzioni di controllo delle slitte pneumatiche comprendono il controllo della posizione tramite sensori e sistemi di feedback, il controllo della velocità tramite la regolazione del flusso, il controllo della forza tramite la gestione della pressione e le funzioni di sicurezza per un funzionamento affidabile.

Sistemi di controllo della posizione

Il posizionamento assoluto utilizza encoder lineari o potenziometri per fornire un feedback di posizione continuo con risoluzione fino al micrometro per applicazioni di precisione.

Il posizionamento incrementale utilizza sensori magnetici o encoder ottici per tracciare il movimento relativo, consentendo un posizionamento preciso senza punti di riferimento assoluti.

Il rilevamento di fine corsa utilizza finecorsa, sensori di prossimità o pressostati per segnalare il completamento del movimento e attivare le fasi della sequenza successiva.

Il posizionamento intermedio consente l'arresto in più punti lungo la corsa utilizzando sensori programmabili o sistemi di servocontrollo per profili di movimento complessi.

Metodi di controllo della velocità

Le valvole di controllo del flusso regolano le portate d'aria in entrata e in uscita dalle camere dei cilindri, con il controllo in entrata che influisce sull'accelerazione e il controllo in uscita che influisce sulla decelerazione.

I sistemi di controllo della pressione mantengono una pressione di esercizio costante per garantire prestazioni di velocità ripetibili nonostante le variazioni della pressione di alimentazione o del carico.

Il controllo elettronico utilizza valvole proporzionali e servosistemi per fornire un controllo preciso della velocità con profili di accelerazione e decelerazione programmabili.

La regolazione manuale consente di ottimizzare sul campo le impostazioni di velocità attraverso controlli di portata o regolatori di pressione regolabili per una messa a punto specifica dell'applicazione.

Capacità di controllo delle forze

La regolazione della pressione mantiene costante la forza erogata controllando la pressione dell'aria fornita al cilindro, consentendo la regolazione della forza per le diverse esigenze applicative.

La limitazione della forza previene i danni da sovraccarico attraverso valvole di scarico della pressione o sistemi di monitoraggio elettronico che rilevano condizioni di forza eccessiva.

Il controllo della forza variabile utilizza valvole di pressione proporzionali per fornire livelli di forza programmabili durante le diverse fasi di funzionamento o per i diversi prodotti.

I sistemi di retroazione della forza monitorano le forze effettivamente applicate e regolano la pressione di conseguenza per mantenere i livelli di forza desiderati nonostante le variazioni di carico.

Funzioni di controllo di sicurezza

I sistemi di arresto di emergenza scaricano immediatamente la pressione dell'aria e arrestano il movimento quando vengono attivati i circuiti di sicurezza, fornendo una risposta rapida alle condizioni di pericolo.

La protezione contro la corsa eccessiva previene i danni causati da un movimento eccessivo attraverso arresti meccanici, sistemi di ammortizzazione o limiti elettronici che bloccano il funzionamento.

Il monitoraggio della pressione rileva i guasti del sistema, come perdite d'aria, ostruzioni o guasti dei componenti che potrebbero influire sulle prestazioni o sulla sicurezza.

I sistemi di interblocco coordinano il funzionamento della slitta pneumatica con altre funzioni della macchina per garantire una sequenza sicura ed evitare conflitti tra i componenti del sistema.

Capacità di integrazione

L'interfaccia PLC consente l'integrazione con i controllori logici programmabili attraverso protocolli di comunicazione standard e connessioni I/O per il coordinamento del sistema.

La connettività di rete consente il monitoraggio e il controllo a distanza attraverso reti industriali quali Ethernet/IP5Profibus o DeviceNet per la gestione centralizzata.

L'integrazione HMI fornisce funzionalità di interfaccia operatore per il controllo manuale, la regolazione dei parametri e il monitoraggio del sistema tramite display touchscreen.

La registrazione dei dati acquisisce i dati sulle prestazioni per l'analisi, la risoluzione dei problemi e i programmi di manutenzione predittiva che ottimizzano l'affidabilità del sistema.

| Funzione di controllo | Attuazione | Vantaggi | Applicazioni |

|---|---|---|---|

| Controllo della posizione | Sensori, feedback | Posizionamento di precisione | Montaggio, ispezione |

| Controllo della velocità | Regolazione del flusso | Tempo di ciclo ottimizzato | Imballaggio, movimentazione |

| Controllo della forza | Gestione della pressione | Ottimizzazione del processo | Pressatura, formatura |

| Funzioni di sicurezza | Interblocchi, monitoraggio | Riduzione del rischio | Tutte le applicazioni |

| Integrazione del sistema | Protocolli di comunicazione | Operazione coordinata | Sistemi automatizzati |

Come funzionano gli scivoli d'aria nelle diverse applicazioni industriali?

La funzionalità della slitta pneumatica si adatta ai requisiti specifici del settore grazie a modifiche di progettazione e a caratteristiche specifiche dell'applicazione che ottimizzano le prestazioni.

Le guide pneumatiche funzionano in tutti i settori industriali, garantendo un movimento privo di contaminazioni per la lavorazione degli alimenti, un posizionamento preciso per l'assemblaggio di componenti elettronici, un funzionamento ad alta velocità per l'imballaggio e prestazioni affidabili per le applicazioni di movimentazione dei materiali.

Applicazioni di trasformazione alimentare

Le caratteristiche del design igienico includono superfici lisce, fessure minime e materiali che resistono alla crescita batterica, facilitando le procedure di pulizia e sanificazione.

La capacità di lavaggio consente una pulizia approfondita con acqua ad alta pressione e prodotti chimici per la pulizia senza danneggiare i componenti interni o compromettere le prestazioni.

La conformità alla FDA garantisce che i materiali e la costruzione soddisfino i requisiti di sicurezza alimentare per le applicazioni a contatto diretto e indiretto con gli alimenti.

La resistenza alla temperatura gestisce le procedure di lavaggio a caldo e gli ambienti di cottura con guarnizioni e materiali specializzati per temperature elevate.

Produzione farmaceutica

La compatibilità con la camera bianca impedisce la generazione di particelle e la contaminazione grazie alla costruzione sigillata e alla scelta di materiali appropriati per gli ambienti sterili.

Il supporto alla convalida comprende pacchetti di documentazione, certificati di materiale e dati di test richiesti dalla FDA e dai programmi di conformità normativa.

La resistenza chimica protegge da solventi per la pulizia, agenti sterilizzanti e sostanze chimiche di processo che potrebbero danneggiare i componenti pneumatici standard.

Il controllo di precisione consente di effettuare operazioni di dosaggio, riempimento e confezionamento accurate che mantengono la qualità e la coerenza del prodotto nella produzione farmaceutica.

Assemblaggio elettronico

Il controllo statico previene i danni da scarica elettrostatica ai componenti elettronici sensibili grazie a un'adeguata messa a terra e a materiali antistatici.

Il posizionamento di precisione consente di collocare accuratamente i componenti con tolleranze misurate in centesimi di millimetro per il moderno assemblaggio elettronico.

Il funzionamento pulito impedisce la contaminazione dei componenti elettronici e degli assemblaggi che potrebbe causare problemi di qualità o guasti sul campo.

La manipolazione delicata consente di controllare l'accelerazione e la decelerazione per evitare di danneggiare i componenti delicati durante le operazioni di assemblaggio.

Funzioni dell'industria dell'imballaggio

Il funzionamento ad alta velocità consente tempi di ciclo rapidi fino a 300 cicli al minuto per linee di confezionamento ad alto volume che massimizzano la produttività.

La versatilità di movimentazione dei prodotti consente di gestire confezioni di varie dimensioni, forme e pesi grazie a sistemi di montaggio e controllo regolabili.

La tempistica precisa si coordina con le altre apparecchiature di confezionamento per mantenere la sincronizzazione ed evitare danni al prodotto o interruzioni della linea.

Il design compatto si adatta agli spazi ristretti tra le altre apparecchiature di confezionamento, garantendo al contempo la piena funzionalità e un facile accesso per la manutenzione.

Operazioni di movimentazione dei materiali

La capacità di carico gestisce componenti e gruppi pesanti con forze fino a diverse migliaia di Newton, a seconda delle dimensioni e della configurazione della guida pneumatica.

La durata resiste al funzionamento continuo in ambienti industriali con un'adeguata protezione contro la contaminazione e i danni meccanici.

L'accuratezza del posizionamento consente di collocare con precisione i materiali per le operazioni di assemblaggio, l'ispezione della qualità o i sistemi di stoccaggio automatizzati.

La capacità di integrazione si coordina con i sistemi di trasporto, i robot e le altre apparecchiature di movimentazione dei materiali per un funzionamento senza soluzione di continuità.

Produzione automobilistica

L'affidabilità garantisce un funzionamento costante in ambienti di produzione ad alto volume, dove i tempi di inattività costano migliaia di dollari al minuto.

Il controllo della forza fornisce forze di serraggio e posizionamento adeguate per vari componenti automobilistici senza causare danni.

La resistenza ambientale gestisce le condizioni difficili degli impianti automobilistici, compresi i refrigeranti, gli oli e i fluidi per la lavorazione dei metalli.

L'assemblaggio di precisione consente un posizionamento accurato dei componenti per operazioni di assemblaggio di qualità che soddisfano gli standard dell'industria automobilistica.

| Industria | Funzioni chiave | Requisiti di prestazione | Caratteristiche speciali |

|---|---|---|---|

| Lavorazione degli alimenti | Funzionamento igienico | Capacità di lavaggio | Materiali FDA |

| Farmaceutico | Controllo della contaminazione | Supporto alla convalida | Resistenza chimica |

| Elettronica | Controllo statico | Alta precisione | Funzionamento pulito |

| Imballaggio | Funzionamento ad alta velocità | Precisione dei tempi | Design compatto |

| Movimentazione dei materiali | Capacità di carico | Durata | Capacità di integrazione |

| Automotive | Affidabilità | Controllo della forza | Resistenza ambientale |

Quali funzioni di sicurezza offrono gli scivoli d'aria?

Le funzioni di sicurezza proteggono il personale, le apparecchiature e i prodotti, garantendo un funzionamento affidabile in ambienti industriali con diversi potenziali di pericolo.

Le funzioni di sicurezza delle slitte pneumatiche comprendono il funzionamento a prova di guasto in caso di perdita di potenza, la protezione da sovraccarico attraverso lo slittamento dell'accoppiamento, la capacità di arresto di emergenza e i sistemi di monitoraggio della sicurezza integrati che prevengono incidenti e danni alle apparecchiature.

Funzionamento a prova di errore

Il comportamento in caso di perdita di potenza garantisce una risposta prevedibile del sistema in caso di interruzione della pressione dell'aria o dell'alimentazione elettrica, evitando movimenti incontrollati o cali di carico.

Le opzioni di ritorno a molla forniscono una retrazione controllata quando si perde la pressione dell'aria, riportando il sistema in posizione di sicurezza senza alimentazione esterna.

I blocchi meccanici possono mantenere la posizione durante le interruzioni di corrente, impedendo il movimento del carico che potrebbe creare rischi per la sicurezza o danneggiare le apparecchiature.

I sistemi di compensazione della gravità bilanciano i carichi pesanti per evitare una rapida discesa in caso di interruzione dell'alimentazione, garantendo un movimento controllato anche in assenza di pressione atmosferica.

Protezione da sovraccarico

Lo slittamento dell'accoppiamento magnetico previene i danni quando le forze applicate superano i limiti di progetto, sganciandosi automaticamente per proteggere i componenti interni dal sovraccarico.

Le valvole di sicurezza limitano la pressione massima del sistema per evitare danni ai componenti e garantire un funzionamento sicuro entro i parametri di progetto.

I sistemi di monitoraggio della forza rilevano i carichi eccessivi e riducono automaticamente la pressione o interrompono il funzionamento per evitare danni alle apparecchiature o rischi per la sicurezza.

Gli arresti meccanici impediscono l'eccesso di corsa che potrebbe danneggiare la slitta pneumatica o le apparecchiature collegate, fornendo limiti di posizione positivi.

Funzioni di arresto di emergenza

Le valvole di scarico rapido scaricano rapidamente la pressione dell'aria quando vengono attivati i circuiti di arresto di emergenza, garantendo l'arresto immediato del movimento.

Gli interblocchi di sicurezza impediscono il funzionamento quando le protezioni sono aperte o i dispositivi di sicurezza non sono correttamente inseriti, garantendo la protezione del personale.

I sistemi di sicurezza a doppio canale forniscono un monitoraggio ridondante delle funzioni di sicurezza per soddisfare i livelli di integrità della sicurezza più elevati richiesti dagli standard di sicurezza.

I requisiti di ripristino manuale assicurano che sia necessaria un'azione deliberata per riavviare il funzionamento dopo un evento di arresto di emergenza, impedendo il riavvio involontario.

Sicurezza contro la contaminazione

La struttura sigillata impedisce la contaminazione del processo che potrebbe creare rischi per la sicurezza in applicazioni alimentari, farmaceutiche o chimiche.

I sistemi di rilevamento delle perdite monitorano le perdite d'aria che potrebbero indicare un guasto alla tenuta e potenziali rischi di contaminazione in applicazioni critiche.

La compatibilità dei materiali garantisce che i componenti della guida d'aria non introducano sostanze pericolose nel processo o nell'ambiente di lavoro.

La convalida della pulizia documenta che le guide d'aria possono essere pulite e igienizzate correttamente per un funzionamento sicuro nelle applicazioni igieniche.

Protezione del personale

L'integrazione delle protezioni si coordina con le protezioni delle macchine e i sistemi di sicurezza per impedire l'accesso del personale durante il funzionamento.

Le funzioni di avviamento graduale forniscono un'accelerazione graduale per evitare movimenti improvvisi che potrebbero spaventare l'operatore o causare lesioni.

Gli indicatori visivi mostrano lo stato del sistema e il movimento per avvisare il personale delle condizioni operative e dei potenziali pericoli.

Il controllo del rumore riduce il rumore dello scarico dell'aria a livelli accettabili per la sicurezza e il comfort dei lavoratori negli ambienti industriali.

Protezione delle apparecchiature

I sistemi di ammortizzazione riducono i carichi d'urto durante i cambi di direzione o gli impatti di fine corsa che potrebbero danneggiare le apparecchiature collegate.

L'isolamento dalle vibrazioni impedisce la trasmissione di vibrazioni ad apparecchiature o strutture sensibili che potrebbero compromettere le prestazioni o causare danni.

La protezione termica impedisce il surriscaldamento dei componenti durante il funzionamento continuo o in ambienti ad alta temperatura.

Il monitoraggio diagnostico rileva i problemi in via di sviluppo prima che causino guasti che potrebbero danneggiare le apparecchiature o creare rischi per la sicurezza.

| Funzione di sicurezza | Tipo di protezione | Attuazione | Benefici |

|---|---|---|---|

| Funzionamento a prova di errore | Personale, attrezzature | Risposta alla perdita di potenza | Comportamento prevedibile |

| Protezione da sovraccarico | Attrezzatura | Limitazione della forza | Prevenzione dei danni |

| Arresto di emergenza | Personale | Arresto rapido | Sicurezza immediata |

| Controllo della contaminazione | Prodotto, personale | Design sigillato | Protezione della salute |

| Protezione delle apparecchiature | Attività | Sistemi di monitoraggio | Prevenzione dei danni |

Come funzionano le guide pneumatiche rispetto ad altri attuatori lineari?

Il confronto funzionale con tecnologie alternative aiuta a determinare quando gli scivoli d'aria forniscono prestazioni ottimali per applicazioni specifiche.

Le guide pneumatiche funzionano con un'efficienza di spazio e una resistenza alla contaminazione superiori rispetto ai cilindri a stelo, offrono un funzionamento più rapido rispetto agli attuatori elettrici e garantiscono un funzionamento più pulito rispetto ai sistemi idraulici, pur mantenendo capacità di forza moderate.

Confronto con i cilindri a stelo

L'efficienza dello spazio offre 50% una riduzione dello spazio di installazione, in quanto le guide pneumatiche eliminano la necessità di un'estensione dello stelo che raddoppia i requisiti di spazio dei cilindri tradizionali.

La resistenza alla contaminazione impedisce l'accumulo di detriti sulle aste esposte che causano l'usura delle guarnizioni e il malfunzionamento del sistema in ambienti polverosi o sporchi.

La capacità di movimentazione del carico laterale elimina la necessità di guide esterne che aggiungono costi e complessità alle installazioni di cilindri tradizionali.

La lunghezza della corsa si estende oltre i limiti dei cilindri tradizionali, poiché i pistoni interni non possono piegarsi come le canne esposte nelle applicazioni a corsa lunga.

Attuatore elettrico a confronto

Il vantaggio della velocità consente alle slitte pneumatiche di raggiungere velocità più elevate grazie alla bassa massa in movimento e alla rapida espansione dell'aria rispetto ai limiti di accelerazione del motore elettrico.

La convenienza economica consente di ridurre il costo iniziale per le applicazioni di posizionamento semplici, in cui la precisione dell'attuatore elettrico potrebbe non essere richiesta.

La tolleranza ambientale gestisce meglio le condizioni difficili rispetto agli attuatori elettrici, che possono essere danneggiati da umidità, polvere o esposizione a sostanze chimiche.

I vantaggi in termini di sicurezza includono un comportamento intrinseco a prova di guasto e un mezzo di lavoro non infiammabile rispetto ai sistemi elettrici che presentano rischi di incendio e scosse.

Confronto tra i sistemi idraulici

Il vantaggio della pulizia elimina le perdite d'olio e i rischi di contaminazione che rendono i sistemi idraulici inadatti alle applicazioni alimentari, farmaceutiche e alle camere bianche.

La semplicità della manutenzione riduce i requisiti di assistenza, poiché le guide pneumatiche non richiedono la sostituzione dei fluidi, dei filtri o la riparazione delle perdite, come invece accade per i sistemi idraulici.

La sicurezza ambientale previene le fuoriuscite di olio e i problemi di smaltimento associati alle perdite di fluido idraulico e alla manutenzione del sistema.

La sicurezza antincendio elimina i fluidi idraulici infiammabili che creano rischi di incendio nelle applicazioni di saldatura, lavorazione e ad alta temperatura.

Scambi di prestazioni

Le limitazioni di forza limitano le guide pneumatiche ad applicazioni di forza moderata, poiché i limiti di pressione pneumatica impediscono le forze elevate disponibili nei sistemi idraulici.

I vincoli di precisione limitano l'accuratezza del posizionamento rispetto ai servosistemi elettrici a causa della comprimibilità dell'aria e degli effetti della temperatura.

L'efficienza energetica rimane inferiore rispetto ai sistemi elettrici a causa delle perdite di compressione e della generazione di calore nei sistemi pneumatici.

I costi di esercizio possono essere più elevati rispetto ai sistemi elettrici a causa della generazione e del consumo di aria compressa nelle applicazioni a servizio continuo.

Criteri di selezione della domanda

Le applicazioni ottimali includono requisiti di forza moderata, funzionamento ad alta velocità, ambienti sensibili alla contaminazione e installazioni in spazi ristretti.

Tra le applicazioni più scarse figurano il posizionamento ad alta precisione, i cicli di lavoro continui, le forze molto elevate e le operazioni sensibili dal punto di vista energetico in cui l'efficienza è fondamentale.

Le soluzioni ibride talvolta combinano le guide d'aria con altre tecnologie per ottimizzare le prestazioni complessive del sistema e l'efficacia dei costi.

L'analisi economica deve considerare il costo iniziale, le spese operative, i requisiti di manutenzione e i vantaggi in termini di produttività nel corso del ciclo di vita del sistema.

| Tipo di attuatore | Gamma di forza | Velocità | Precisione | Pulizia | Migliore applicazione |

|---|---|---|---|---|---|

| Scivolo d'aria | 100-5000N | Molto alto | Moderato | Eccellente | Operazioni rapide e pulite |

| Cilindro a stelo | 100-50000N | Alto | Moderato | Povero | Industria generale |

| Elettrico | 10-10000N | Variabile | Eccellente | Buono | Posizionamento di precisione |

| Idraulico | 1000-100000N | Moderato | Buono | Povero | Applicazioni per impieghi gravosi |

Quali funzioni di manutenzione sono necessarie per gli scivoli d'aria?

Le funzioni di manutenzione assicurano un funzionamento affidabile e massimizzano la durata, riducendo al minimo i tempi di fermo e i costi operativi.

Le funzioni di manutenzione delle guide pneumatiche comprendono programmi di ispezione preventiva, manutenzione del sistema di trattamento dell'aria, lubrificazione delle guide, procedure di sostituzione delle guarnizioni e monitoraggio delle prestazioni per mantenere un funzionamento ottimale e prevenire i guasti.

Programma di manutenzione preventiva

Le ispezioni quotidiane comprendono controlli visivi per individuare eventuali perdite d'aria, rumori insoliti, movimenti irregolari o danni visibili che potrebbero indicare l'insorgere di problemi.

La manutenzione settimanale prevede l'ispezione e la sostituzione del filtro dell'aria, la regolazione del regolatore di pressione e la verifica delle prestazioni di base per garantire un funzionamento costante.

L'assistenza mensile comprende la lubrificazione della guida, la pulizia del sensore, il controllo della coppia di serraggio dei bulloni di montaggio e un test dettagliato delle prestazioni per identificare i componenti che si degradano.

La revisione annuale comprende lo smontaggio completo, l'ispezione interna, la sostituzione delle guarnizioni e un test completo per ripristinare le prestazioni come nuove.

Manutenzione del trattamento dell'aria

La sostituzione del filtro mantiene un'alimentazione d'aria pulita e asciutta che previene i danni da contaminazione e prolunga notevolmente la vita dei componenti.

L'assistenza agli essiccatori garantisce una corretta rimozione dell'umidità per evitare problemi di corrosione e congelamento che possono causare guasti al sistema.

La manutenzione del sistema di drenaggio rimuove la condensa accumulata che potrebbe causare un funzionamento irregolare e danni ai componenti.

I controlli del sistema di pressione verificano il funzionamento del regolatore e la stabilità della pressione del sistema per garantire prestazioni costanti.

Guida Servizio di sistema

I programmi di lubrificazione mantengono i livelli di lubrificazione corretti senza un'eccessiva lubrificazione che può attirare la contaminazione e causare problemi.

La rimozione della contaminazione impedisce l'accumulo di detriti che aumentano l'attrito e accelerano l'usura dei componenti della guida.

L'ispezione dell'usura identifica i problemi in via di sviluppo prima che causino guasti e compromettano le prestazioni o la precisione del sistema.

La verifica dell'allineamento assicura il corretto funzionamento della guida e previene l'inceppamento o l'usura eccessiva dovuta al disallineamento.

Procedure di sostituzione delle guarnizioni

I criteri di ispezione identificano quando le guarnizioni devono essere sostituite in base ai tassi di perdita, al degrado delle prestazioni o alla valutazione delle condizioni visive.

Le procedure di sostituzione richiedono strumenti, selezione delle guarnizioni e tecniche di installazione adeguati per garantire un funzionamento affidabile e prevenire guasti prematuri.

I protocolli di prova verificano il corretto funzionamento dopo la sostituzione della guarnizione e assicurano che la riparazione sia riuscita prima di tornare in servizio.

La documentazione conserva i registri di assistenza per la conformità alla garanzia e lo sviluppo del programma di manutenzione predittiva.

Monitoraggio delle prestazioni

Il test della forza in uscita rileva il degrado dell'accoppiamento o l'usura interna che influisce sulla capacità e sull'affidabilità del sistema.

La misura della velocità identifica le limitazioni di flusso o i problemi di pressione che riducono le prestazioni e la produttività del sistema.

La verifica della precisione della posizione assicura che il funzionamento del sensore e l'allineamento del sistema soddisfino i requisiti dell'applicazione.

Il monitoraggio del consumo d'aria identifica i problemi di efficienza e le perdite che aumentano i costi di esercizio e indicano l'insorgere di problemi.

Funzioni di risoluzione dei problemi

Le procedure diagnostiche identificano sistematicamente le cause alla radice dei problemi di prestazioni per consentire riparazioni efficaci e prevenire il ripetersi di tali problemi.

I test sui componenti isolano i problemi da elementi specifici del sistema, evitando di sostituire inutilmente i componenti funzionali.

Il confronto delle prestazioni con le misure di base identifica le tendenze di degrado e consente di programmare la manutenzione preventiva.

I sistemi di documentazione tengono traccia dei modelli di problemi e dell'efficacia della manutenzione per ottimizzare le procedure e gli intervalli di assistenza.

| Funzione di manutenzione | Frequenza | Attività chiave | Vantaggi |

|---|---|---|---|

| Ispezione giornaliera | Giornaliero | Controlli visivi, rilevamento delle perdite | Identificazione precoce del problema |

| Servizio filtri | Settimanale | Sostituzione, pulizia | Alimentazione di aria pulita |

| Lubrificazione della guida | Mensile | Lubrificazione, pulizia | Funzionamento fluido |

| Sostituzione delle guarnizioni | Annuale | Ispezione, sostituzione | Prevenzione delle perdite |

| Test delle prestazioni | Trimestrale | Misurazione, analisi | Prestazioni ottimali |

Conclusione

Le funzioni delle guide pneumatiche comprendono la generazione di movimento lineare, la protezione dalla contaminazione, l'ottimizzazione dello spazio e il controllo preciso, rendendole essenziali per le moderne applicazioni di automazione che richiedono affidabilità, pulizia ed efficienza.

Domande frequenti sulle funzioni dello scivolo d'aria

Qual è la funzione principale di uno scivolo aereo?

La funzione principale di una slitta pneumatica è quella di fornire un movimento lineare preciso utilizzando l'aria compressa in un design compatto e sigillato che elimina le parti mobili esposte e integra guide per un funzionamento fluido e resistente alla contaminazione.

Come funzionano gli scivoli ad aria senza aste esposte?

Le guide pneumatiche funzionano senza aste esposte grazie a sistemi di pistoni interni accoppiati a carrelli esterni tramite accoppiamento magnetico, sistemi di cavi o meccanismi a nastro che trasferiscono la forza attraverso le pareti sigillate del cilindro.

Quali funzioni di controllo offrono gli scivoli d'aria?

Le guide pneumatiche forniscono il controllo della posizione tramite sensori, il controllo della velocità tramite la regolazione del flusso, il controllo della forza tramite la gestione della pressione e funzioni di sicurezza come l'arresto di emergenza e la protezione da sovraccarico.

Come si comportano gli scivoli ad aria con diversi orientamenti del carico?

Le guide pneumatiche sono in grado di gestire diversi orientamenti grazie a sistemi di guida integrati che gestiscono le forze e i momenti radiali e consentono il montaggio orizzontale, verticale e angolato con opportune modifiche al progetto.

Quali funzioni di sicurezza offrono gli scivoli ad aria?

Le guide pneumatiche offrono un funzionamento a prova di guasto in caso di perdita di potenza, protezione da sovraccarico attraverso lo slittamento dell'accoppiamento, capacità di arresto di emergenza e sistemi di monitoraggio della sicurezza integrati che prevengono incidenti e danni alle apparecchiature.

Come funzionano gli scivoli d'aria in ambienti contaminati?

Le guide pneumatiche funzionano in ambienti contaminati grazie alla struttura sigillata che impedisce l'ingresso di contaminanti, alle superfici lisce che resistono agli accumuli e ai materiali selezionati per la resistenza chimica e la facilità di pulizia.

Quali funzioni di manutenzione sono necessarie per gli scivoli aerei?

Le funzioni di manutenzione delle guide pneumatiche comprendono programmi di ispezione preventiva, manutenzione del sistema di trattamento dell'aria, lubrificazione delle guide, procedure di sostituzione delle guarnizioni e monitoraggio delle prestazioni per mantenere un funzionamento ottimale.

Come funzionano gli scivoli ad aria rispetto ai cilindri tradizionali?

Le guide pneumatiche funzionano con una riduzione dell'ingombro 50%, una resistenza superiore alla contaminazione, un'eccellente gestione del carico laterale e una lunghezza di corsa illimitata rispetto ai cilindri a stelo tradizionali che hanno parti mobili esposte.

-

Esaminare il processo ufficiale della Food and Drug Administration degli Stati Uniti per la conduzione delle ispezioni delle strutture e dei programmi di conformità. ↩

-

Per una descrizione dettagliata delle caratteristiche di resistenza alla polvere e all'acqua, consultare le classificazioni IP65 e IP67 Ingress Protection. ↩

-

Scoprite la scienza dei materiali, le proprietà magnetiche e le temperature nominali dei magneti al neodimio. ↩

-

Esplora un'esercitazione sull'uso dell'analisi vettoriale per risolvere le forze nelle applicazioni di ingegneria meccanica. ↩

-

Accedi alla panoramica ufficiale del protocollo di comunicazione industriale EtherNet/IP da parte dell'organizzazione che lo gestisce. ↩