La pressione errata dei cilindri d'aria è la causa di 40% dei guasti ai sistemi pneumatici in produzione. Spesso gli ingegneri tirano a indovinare le impostazioni di pressione invece di calcolare i valori ottimali. Questo porta a prestazioni ridotte, usura prematura e costosi tempi di inattività.

La pressione di esercizio dei cilindri dell'aria varia in genere da 80 a 150 PSI (5,5-10,3 bar) per le applicazioni industriali standard, con 100 PSI come pressione di esercizio più comune che bilancia la forza erogata, l'efficienza e la longevità dei componenti.

Il mese scorso ho aiutato un ingegnere automobilistico tedesco di nome Klaus Weber a ottimizzare la sua linea di assemblaggio pneumatico. I suoi cilindri funzionavano a 180 PSI, causando frequenti guasti alle guarnizioni e un consumo eccessivo di aria. Riducendo la pressione a 120 PSI e ottimizzando il dimensionamento dei cilindri, abbiamo aumentato l'affidabilità del sistema di 60% e ridotto i costi energetici di 25%.

Indice dei contenuti

- Quali sono gli intervalli di pressione di esercizio standard per le bombole d'aria?

- Come si calcola la pressione di esercizio ottimale per la propria applicazione?

- Quali fattori influenzano i requisiti di pressione dei cilindri dell'aria?

- In che modo la pressione di esercizio influisce sulle prestazioni e sull'efficienza del cilindro?

- Quali sono le diverse classificazioni di pressione per le bombole d'aria?

- Come impostare e mantenere correttamente la pressione di esercizio del cilindro dell'aria?

- Conclusione

- Domande frequenti sulla pressione di esercizio del cilindro dell'aria

Quali sono gli intervalli di pressione di esercizio standard per le bombole d'aria?

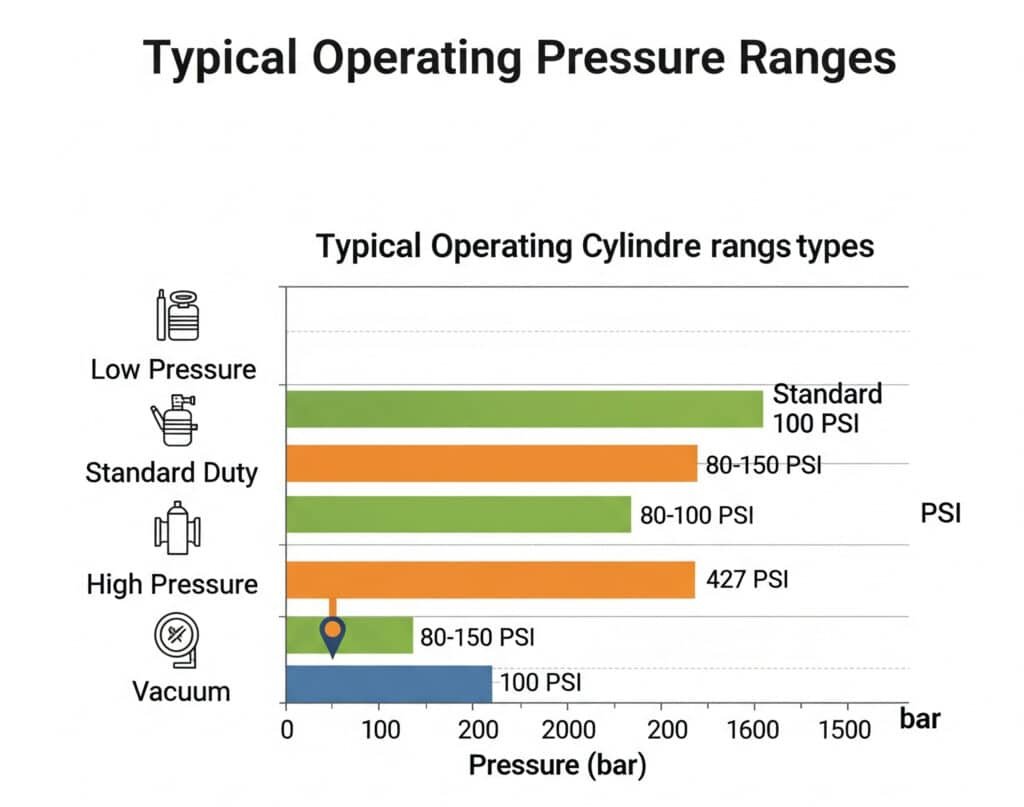

Cilindro d'aria pressioni di lavoro1 variano in modo significativo in base ai requisiti dell'applicazione, alla progettazione del cilindro e alle specifiche delle prestazioni. La comprensione delle gamme standard aiuta gli ingegneri a selezionare le apparecchiature appropriate e a ottimizzare le prestazioni del sistema.

I cilindri pneumatici standard funzionano tra 80-150 PSI, con 100 PSI come pressione di esercizio più comune che fornisce un equilibrio ottimale tra forza, velocità e durata dei componenti per le applicazioni industriali generali.

Campi di pressione standard industriali

La maggior parte dei sistemi pneumatici industriali opera all'interno di intervalli di pressione prestabiliti che si sono evoluti grazie a decenni di esperienza ingegneristica e sforzi di standardizzazione.

Classificazioni di pressione comuni:

| Intervallo di pressione | PSI | Bar | Applicazioni tipiche |

|---|---|---|---|

| Bassa pressione | 30-60 | 2.1-4.1 | Assemblaggio leggero, imballaggio |

| Pressione standard | 80-150 | 5.5-10.3 | Produzione generale |

| Media pressione | 150-250 | 10.3-17.2 | Applicazioni pesanti |

| Alta pressione | 250-500 | 17.2-34.5 | Industriale specializzato |

Standard di pressione regionali

Le diverse regioni hanno stabilito standard di pressione diversi in base alle pratiche locali, alle norme di sicurezza e alla disponibilità di attrezzature.

Standard di pressione globale:

- Nord America: 100 PSI (6,9 bar) più comuni

- EuropaCampo tipico 6-8 bar (87-116 PSI)

- Asia: 0,7 MPa (102 PSI) standard in Giappone

- Internazionale ISO: 6 bar (87 PSI) standard raccomandato

Impatto delle dimensioni del cilindro sulla selezione della pressione

I cilindri più grandi possono generare una forza notevole anche a pressioni inferiori, mentre i cilindri più piccoli possono richiedere pressioni più elevate per ottenere la forza necessaria.

Esempi di forza in uscita a diverse pressioni:

Cilindro da 2 pollici di diametro:

- A 80 PSI: 251 libbre di forza

- A 100 PSI: 314 libbre di forza

- A 150 PSI: 471 libbre di forza

Cilindro da 4 pollici di diametro:

- A 80 PSI: 1.005 libbre di forza

- A 100 PSI: 1.256 libbre di forza

- A 150 PSI: 1.885 libbre di forza

Considerazioni sulla sicurezza nella selezione della pressione

La pressione di esercizio deve fornire margini di sicurezza adeguati, evitando al contempo una pressione eccessiva che potrebbe causare guasti ai componenti o rischi per la sicurezza.

La maggior parte degli standard di sicurezza industriale richiede:

- Pressione di prova: 1,5 volte la pressione di esercizio

- Pressione di scoppio: 4 volte la pressione di esercizio minima

- Fattore di sicurezza: 3:1 per applicazioni critiche

Come si calcola la pressione di esercizio ottimale per la propria applicazione?

Il calcolo della pressione di esercizio ottimale richiede l'analisi dei requisiti di carico, delle specifiche del cilindro e dei vincoli del sistema. I calcoli corretti garantiscono prestazioni adeguate, riducendo al minimo il consumo di energia e l'usura dei componenti.

La pressione di esercizio ottimale equivale alla pressione minima necessaria per superare le forze di carico più il margine di sicurezza, tipicamente calcolata come: Pressione richiesta = (Forza di carico ÷ Area del cilindro) × Fattore di sicurezza2.

Calcoli di base della forza e della pressione

La relazione fondamentale tra pressione, area e forza determina i requisiti minimi di pressione di esercizio per qualsiasi applicazione.

Formula di calcolo primaria:

Pressione (PSI) = Forza (lbs) ÷ Area (pollici quadrati)

Per i cilindri a doppio effetto:

- Forza di estensione: P × π × (D/2)²

- Forza di ritrazione: P × π × [(D/2)² - (d/2)²]

Dove:

- P = Pressione (PSI)

- D = Diametro del foro del cilindro (pollici)

- d = diametro dell'asta (pollici)

Metodologia di analisi del carico

L'analisi completa dei carichi considera tutte le forze che agiscono sul cilindro durante il funzionamento, compresi i carichi statici, le forze dinamiche e l'attrito.

Componenti di carico:

| Tipo di carico | Metodo di calcolo | Valori tipici |

|---|---|---|

| Carico statico | Misura diretta del peso | Peso effettivo del carico |

| Forza di attrito | 10-20% di forza normale | Carico × coefficiente di attrito |

| Forza di accelerazione | F = ma | Massa × accelerazione |

| Contropressione | Restrizione dello scarico | 5-15 PSI tipico |

Applicazione del fattore di sicurezza

I fattori di sicurezza tengono conto delle variazioni di carico, delle cadute di pressione e delle condizioni impreviste che possono influire sulle prestazioni del cilindro.

Fattori di sicurezza raccomandati:

- Industriale generale: 1.25-1.5

- Applicazioni critiche: 1.5-2.0

- Carichi variabili: 2.0-2.5

- Sistemi di emergenza: 2.5-3.0

Considerazioni sulla forza dinamica

I carichi in movimento creano forze aggiuntive durante le fasi di accelerazione e decelerazione che devono essere incluse nei calcoli della pressione.

Formula della forza dinamica: F_dinamica = F_statica + (Massa × Accelerazione)

Per un carico di 500 libbre che accelera a 10 ft/s²:

- Forza statica: 500 libbre

- Forza dinamica: 500 + (500 ÷ 32,2) × 10 = 655 libbre

- Aumento di pressione richiesto: 31% oltre il calcolo statico

Quali fattori influenzano i requisiti di pressione dei cilindri dell'aria?

Diversi fattori influenzano la pressione di esercizio necessaria per ottenere prestazioni ottimali dei cilindri pneumatici. La comprensione di queste variabili aiuta gli ingegneri a prendere decisioni informate sulla progettazione e sul funzionamento del sistema.

I fattori chiave includono le caratteristiche di carico, le dimensioni del cilindro, la velocità di funzionamento, le condizioni ambientali, la qualità dell'aria e i requisiti di efficienza del sistema, che insieme determinano la pressione di esercizio ottimale.

Caratteristiche di carico Impatto

Il tipo di carico, il peso e i requisiti di movimento influiscono direttamente sulle esigenze di pressione. Caratteristiche di carico diverse richiedono strategie di ottimizzazione della pressione diverse.

Analisi del tipo di carico:

- Carichi costanti: Requisiti di pressione costanti, facili da calcolare

- Carichi variabili: Richiedono una regolazione della pressione o un sovradimensionamento

- Carichi d'urto: Necessità di una pressione più elevata per l'assorbimento degli urti

- Carichi oscillanti: Crea problemi di affaticamento che richiedono l'ottimizzazione della pressione

Fattori ambientali

L'ambiente operativo influisce in modo significativo sulle prestazioni della bombola e sui requisiti di pressione attraverso la temperatura, l'umidità e gli effetti della contaminazione.

Impatti ambientali:

| Fattore | Effetto sulla pressione | Metodo di compensazione |

|---|---|---|

| Alta temperatura | Aumenta la pressione dell'aria | Ridurre la pressione impostata 2% per 50°F |

| Bassa temperatura | Diminuisce la pressione dell'aria | Aumentare la pressione impostata 2% per 50°F |

| Umidità elevata | Riduce l'efficienza | Migliorare il trattamento dell'aria |

| Contaminazione | Aumenta l'attrito | Filtrazione migliorata |

| Altitudine | Riduce la densità dell'aria | Aumento di pressione 3% per 1000 ft |

Requisiti di velocità

La velocità di funzionamento del cilindro influisce sui requisiti di pressione attraverso la dinamica del flusso e le forze di accelerazione.

Le velocità più elevate richiedono:

- Aumento della pressione: Superare le limitazioni di flusso

- Valvole più grandi: Riduzione delle perdite di carico

- Migliore trattamento dell'aria: Prevenire l'accumulo di contaminazione

- Ammortizzazione migliorata: Controllo delle forze di decelerazione

Recentemente ho lavorato con un produttore americano di nome Jennifer Park, nel Michigan, che aveva bisogno di tempi di ciclo più rapidi. Aumentando la pressione di esercizio da 80 a 120 PSI e passando a valvole di controllo del flusso più grandi, abbiamo ottenuto 40% un funzionamento più rapido mantenendo un controllo regolare.

Impatto della qualità dell'aria sulla pressione

La qualità dell'aria compressa influisce direttamente sull'efficienza del cilindro e sui requisiti di pressione. Una scarsa qualità dell'aria aumenta l'attrito e riduce le prestazioni.

Standard di qualità dell'aria:

- Umidità: -40°F pressione punto di rugiada3 massimo

- Contenuto di olio: 1 mg/m³ massimo

- Dimensione delle particelle: 5 micron al massimo

- Pressione Punto di rugiada: 10°C al di sotto della temperatura ambiente minima

Considerazioni sull'efficienza del sistema

L'efficienza complessiva del sistema influisce sui requisiti di pressione attraverso il consumo energetico e l'ottimizzazione delle prestazioni.

Fattori di efficienza:

- Gocce di pressione4: Ridurre al minimo grazie a un corretto dimensionamento

- Perdite: Riduzione attraverso componenti di qualità

- Metodi di controllo: Ottimizzazione per i requisiti dell'applicazione

- Trattamento dell'aria: Mantenere gli standard di qualità

In che modo la pressione di esercizio influisce sulle prestazioni e sull'efficienza del cilindro?

La pressione di esercizio influisce direttamente sulla forza erogata dal cilindro, sulla velocità, sul consumo energetico e sulla durata dei componenti. La comprensione di queste relazioni aiuta a ottimizzare le prestazioni del sistema e i costi operativi.

Una pressione di lavoro più elevata aumenta la forza erogata e la velocità, ma aumenta anche il consumo di energia, l'usura dei componenti e il consumo di aria, richiedendo un attento equilibrio tra prestazioni ed efficienza.

Relazioni forza-uscita

La forza erogata aumenta linearmente con la pressione, rendendo la regolazione della pressione il metodo principale per il controllo della forza nei sistemi pneumatici.

Esempi di scalatura della forza:

Cilindro da 3 pollici di diametro con forza di uscita:

- 60 PSI: 424 libbre

- 80 PSI: 565 libbre

- 100 PSI: 707 libbre

- 120 PSI: 848 libbre

- 150 PSI: 1.060 libbre

Effetti della velocità e del tempo di risposta

Una pressione più elevata aumenta generalmente la velocità del cilindro e migliora il tempo di risposta, ma la relazione non è lineare a causa delle limitazioni di flusso e degli effetti dinamici.

Fattori di ottimizzazione della velocità:

- Livello di pressione: Una pressione più elevata aumenta l'accelerazione

- Capacità di flusso: Il dimensionamento delle valvole e delle linee limita la velocità massima

- Caratteristiche del carico: I carichi più pesanti richiedono una maggiore pressione per la velocità

- Ammortizzazione: L'ammortizzazione di fine corsa influisce sul tempo di ciclo complessivo

Analisi dei consumi energetici

Il consumo energetico aumenta significativamente con la pressione, rendendo l'ottimizzazione della pressione fondamentale per il controllo dei costi operativi.

Relazioni energetiche:

- Potere teorico: Proporzionale alla pressione × flusso

- Carico del compressore: Aumenta esponenzialmente con la pressione

- Generazione di calore: Una pressione più elevata crea più calore residuo

- Perdite del sistema: Le cadute di pressione diventano più significative

Esempio di costo energetico:

Un sistema funzionante per 2000 ore all'anno:

- A 80 PSI: $1.200 di costo energetico annuale

- A 100 PSI: $1.650 di costo energetico annuale (+38%)

- A 120 PSI: $2.150 di costo energetico annuale (+79%)

Impatto sulla vita del componente

La pressione di esercizio influisce in modo significativo sulla longevità dei componenti attraverso l'aumento delle sollecitazioni, dei tassi di usura e del carico di fatica.

Componente Relazioni di vita:

| Componente | Impatto della pressione | Riduzione della vita |

|---|---|---|

| Guarnizioni | Aumento esponenziale dell'usura | 50% di vita a 150% di pressione |

| Valvole | Aumento dello stress da ciclismo | 30% riduzione per 50 PSI |

| Raccordi | Maggiore concentrazione di sollecitazioni | 25% riduzione alla pressione massima |

| Cilindri | Aumento del carico di fatica | 40% riduzione alla pressione di prova |

Quali sono le diverse classificazioni di pressione per le bombole d'aria?

Le bombole d'aria sono classificate in diverse categorie di pressione in base alle loro capacità di progettazione e alle applicazioni previste. La comprensione di queste classificazioni aiuta gli ingegneri a selezionare le apparecchiature più adatte a requisiti specifici.

Le bombole d'aria sono classificate in bassa pressione (30-60 PSI), pressione standard (80-150 PSI), media pressione (150-250 PSI) e alta pressione (250-500 PSI) in base alle loro caratteristiche costruttive e di sicurezza.

Cilindri a bassa pressione (30-60 PSI)

I cilindri a bassa pressione sono progettati per applicazioni leggere in cui è richiesta una forza minima. Spesso sono caratterizzati da una struttura leggera e da sistemi di tenuta semplificati.

Applicazioni tipiche:

- Attrezzature per l'imballaggio: Manipolazione leggera del prodotto

- Operazioni di assemblaggio: Posizionamento dei componenti

- Sistemi di trasporto: Deviazione e smistamento dei prodotti

- Strumentazione: Azionamento e controllo delle valvole

- Apparecchiature mediche: Sistemi di posizionamento del paziente

Caratteristiche del progetto:

- Struttura della parete più sottile

- Design semplificato delle guarnizioni

- Materiali leggeri (alluminio comune)

- Fattori di sicurezza più bassi

- Riduzione dei costi dei componenti

Cilindri a pressione standard (80-150 PSI)

I cilindri a pressione standard rappresentano gli attuatori pneumatici industriali più comuni, progettati per applicazioni produttive generiche e di comprovata affidabilità.

Caratteristiche costruttive:

- Spessore della parete: Progettato per una pressione di esercizio di 150 PSI

- Sistemi di tenuta: Guarnizioni a più labbri per una maggiore affidabilità

- I materiali: Costruzione in acciaio o alluminio

- Valutazioni di sicurezza: Pressione di scoppio minima 4:1

- Intervallo di temperatura: da -20°F a +200°F tipici

Cilindri a media pressione (150-250 PSI)

I cilindri a media pressione sono in grado di gestire le applicazioni più impegnative che richiedono una forza maggiore, pur mantenendo costi operativi e durata dei componenti ragionevoli.

Elementi di design migliorati:

- Costruzione rinforzata: Pareti più spesse e testate più resistenti

- Sigillatura avanzata: Composti di tenuta ad alta pressione

- Produzione di precisione: Tolleranze più strette per l'affidabilità

- Montaggio migliorato: Punti di fissaggio più robusti

- Miglioramento dell'ammortizzazione: Migliore controllo di fine corsa

Cilindri ad alta pressione (250-500 PSI)

I cilindri ad alta pressione sono unità specializzate per applicazioni estreme in cui è richiesta la massima forza, indipendentemente dal costo o dalla complessità.

Caratteristiche specializzate:

| Componente | Design standard | Design ad alta pressione |

|---|---|---|

| Spessore della parete | 0,125-0,250 pollici | 0,375-0,500 pollici |

| Tappi terminali | Alluminio filettato | Struttura in acciaio imbullonato |

| Guarnizioni | Nitrile standard | Mescole specializzate |

| Asta | Acciaio standard | Acciaio temprato/placcato |

| Montaggio | Forcella standard | Trunnionfo rinforzato |

Come impostare e mantenere correttamente la pressione di esercizio del cilindro dell'aria?

L'impostazione e la manutenzione corretta della pressione garantiscono prestazioni ottimali del cilindro, durata e sicurezza. Una gestione errata della pressione è una delle principali cause di problemi al sistema pneumatico e di guasti prematuri dei componenti.

La regolazione della pressione richiede una misurazione accurata, una regolazione graduale, una prova di carico e un monitoraggio regolare, mentre la manutenzione comprende il controllo della pressione, la manutenzione del regolatore e il rilevamento delle perdite del sistema.

Procedure di impostazione della pressione iniziale

La regolazione della pressione di esercizio richiede un approccio sistematico, partendo dalla pressione minima richiesta e aumentando gradualmente fino ai livelli ottimali, monitorando le prestazioni.

Processo di impostazione passo dopo passo:

- Calcolo della pressione minima: In base al carico e al fattore di sicurezza

- Impostazione della pressione iniziale: Iniziare a 80% del valore calcolato

- Funzionamento del test: Verificare le prestazioni adeguate

- Regolazione incrementale: Aumento a scatti di 10 PSI

- Monitoraggio delle prestazioni: Controllare la velocità, la forza e la scorrevolezza

- Impostazioni del documento: Registrare la pressione finale e la data

Apparecchiature di regolazione della pressione

Una corretta regolazione della pressione richiede componenti di qualità dimensionati in modo appropriato per i requisiti di portata e i campi di pressione del sistema.

Componenti essenziali del regolamento:

- Regolatore di pressione: Mantiene costante la pressione in uscita

- Manometro: Monitora accuratamente la pressione del sistema

- Valvola di sicurezza: Previene la sovrapressurizzazione

- Filtro: Rimuove i contaminanti che influiscono sulla regolazione

- Lubrificatore: Fornisce la lubrificazione delle guarnizioni (se necessario)

Procedure di monitoraggio e regolazione

Il monitoraggio regolare previene la deriva della pressione e identifica i problemi del sistema prima che causino guasti o problemi di sicurezza.

Programma di monitoraggio:

- Giornaliero: Controlli visivi dell'indicatore durante il funzionamento

- Settimanale: Verifica della regolazione della pressione sotto carico

- Mensile: Regolazione e controllo della taratura del regolatore

- Trimestrale: Indagine completa sulla pressione del sistema

- Annualmente: Calibrazione del manometro e revisione del regolatore

Problemi di pressione comuni e soluzioni

La comprensione dei problemi più comuni legati alla pressione aiuta il personale di manutenzione a identificare e correggere rapidamente i problemi.

Problemi frequenti:

| Problema | Sintomi | Cause tipiche | Soluzioni |

|---|---|---|---|

| Caduta di pressione | Funzionamento lento | Componenti sottodimensionati | Aggiornamento dei regolatori e delle linee |

| Picchi di pressione | Funzionamento irregolare | Scarsa regolamentazione | Manutenzione/sostituzione del regolatore |

| Pressione incoerente | Prestazioni variabili | Regolatore usurato | Ricostruzione o sostituzione |

| Pressione eccessiva | Tassi di usura rapidi | Impostazione errata | Ridurre e ottimizzare |

Rilevamento e riparazione delle perdite

Le perdite di pressione sprecano energia e riducono le prestazioni del sistema. Il rilevamento e la riparazione regolari delle perdite mantengono l'efficienza del sistema e riducono i costi operativi.

Metodi di rilevamento delle perdite:

- Soluzione di sapone: Metodo tradizionale di rilevamento delle bolle

- Rilevamento a ultrasuoni5: Apparecchiature elettroniche per il rilevamento delle perdite

- Test di decadimento della pressione: Misura quantitativa delle perdite

- Monitoraggio del flusso: Monitoraggio continuo del sistema

Strategie di ottimizzazione della pressione

L'ottimizzazione della pressione di esercizio bilancia i requisiti di prestazione con l'efficienza energetica e la durata dei componenti.

Approcci di ottimizzazione:

- Analisi del carico: Pressione giusta per i requisiti effettivi

- Audit del sistema: Identificare gli sprechi e le inefficienze di pressione

- Aggiornamento dei componenti: Migliorare l'efficienza con componenti migliori

- Potenziamento del controllo: Utilizzare il controllo della pressione per l'ottimizzazione

- Sistemi di monitoraggio: Implementare l'ottimizzazione continua

Di recente ho aiutato un produttore canadese di nome David Chen di Toronto a ottimizzare la pressione del suo sistema pneumatico. Implementando il monitoraggio e l'ottimizzazione sistematica della pressione, abbiamo ridotto il consumo energetico di 30%, migliorando al contempo l'affidabilità del sistema e riducendo i costi di manutenzione.

Conclusione

La pressione di esercizio delle bombole d'aria varia in genere da 80 a 150 PSI per le applicazioni standard, con una pressione ottimale determinata dai requisiti di carico, dai fattori di sicurezza e da considerazioni di efficienza che bilanciano le prestazioni con i costi operativi e la durata dei componenti.

Domande frequenti sulla pressione di esercizio del cilindro dell'aria

Qual è la pressione di esercizio standard per le bombole d'aria?

I cilindri pneumatici standard funzionano in genere a 80-150 PSI, con 100 PSI come pressione di esercizio più comune che garantisce un equilibrio ottimale tra forza erogata, efficienza e durata dei componenti.

Come si calcola la pressione di esercizio necessaria per una bombola d'aria?

Calcolare la pressione necessaria dividendo la forza di carico totale per l'area effettiva del cilindro, quindi moltiplicare per un fattore di sicurezza di 1,25-2,0 a seconda della criticità dell'applicazione.

È possibile far funzionare i cilindri dell'aria a una pressione più elevata per ottenere una maggiore forza?

Sì, ma una pressione più elevata aumenta il consumo di energia, riduce la durata dei componenti e può superare i valori nominali della bombola. Spesso è meglio utilizzare un cilindro più grande a pressione standard.

Cosa succede se la pressione del cilindro dell'aria è troppo bassa?

Una bassa pressione comporta un'erogazione di forza insufficiente, un funzionamento lento, corse incomplete e un potenziale stallo sotto carico, con conseguenti scarse prestazioni del sistema e problemi di affidabilità.

Con quale frequenza si deve controllare la pressione della bombola dell'aria?

La pressione deve essere controllata quotidianamente durante il funzionamento, verificata settimanalmente in condizioni di carico e calibrata mensilmente per garantire prestazioni costanti e l'individuazione tempestiva dei problemi.

Qual è la pressione massima di esercizio in sicurezza per le bombole d'aria standard?

La maggior parte delle bombole d'aria industriali standard sono classificate per pressioni di esercizio massime di 150-250 PSI, con valori di pressione di prova pari a 1,5 volte la pressione di esercizio e valori di scoppio pari a 4 volte la pressione di esercizio.

-

Fornisce definizioni chiare e confronti dei valori di pressione critici, spiegando che la pressione di esercizio è la normale pressione di funzionamento, la pressione di progetto include margini di sicurezza e la pressione di scoppio è il punto di rottura catastrofico. ↩

-

Spiega il Fattore di sicurezza (FoS), un concetto fondamentale di progettazione ingegneristica che rappresenta quanto un sistema sia più resistente di quanto debba essere per un carico previsto, tenendo conto di incertezze e condizioni impreviste. ↩

-

Illustra le cause delle perdite di carico nei sistemi pneumatici, tra cui l'attrito nei tubi e le perdite dovute a raccordi, valvole e filtri, e spiega come queste riducano l'energia disponibile al punto di utilizzo. ↩

-

Descrive il punto di rugiada in pressione (PDP), la temperatura alla quale il vapore acqueo presente nell'aria compressa a una determinata pressione si condensa in acqua liquida, un parametro critico per la qualità dell'aria compressa e la prevenzione dei danni causati dall'umidità. ↩

-

Spiega il principio del rilevamento di perdite a ultrasuoni, in cui sensori specializzati rilevano il suono ad alta frequenza (ultrasuoni) prodotto dal flusso turbolento di gas di una perdita pressurizzata, consentendo una localizzazione rapida e precisa anche in ambienti rumorosi. ↩