Ogni anno gli ingegneri sprecano milioni di euro per la scelta di apparecchiature sbagliate. I team di approvvigionamento ordinano "cilindri" quando hanno bisogno di "attuatori", o viceversa. Questa confusione costa alle aziende produttività, efficienza e profitti.

La differenza tra cilindri e attuatori I cilindri sono un tipo specifico di attuatore lineare che utilizza la pressione del fluido (pneumatico o idraulico) per il movimento, mentre gli attuatori sono una categoria più ampia che comprende tutti i dispositivi che convertono l'energia in movimento meccanico, compresi quelli elettrici, pneumatici, idraulici e meccanici.

Due mesi fa ho ricevuto una telefonata concitata da Sarah, project manager di uno stabilimento automobilistico tedesco. Il suo team aveva ordinato 50 cilindri pneumatici per una linea di assemblaggio di precisione, ma l'applicazione richiedeva in realtà servoattuatori elettrici per la precisione di posizionamento necessaria. I cilindri non potevano raggiungere la precisione di ±0,05 mm richiesta. Li abbiamo aiutati a specificare gli attuatori elettrici corretti e il tasso di scarto è sceso da 12% a 0,3% nel giro di una settimana.

Indice dei contenuti

- Cosa definisce un cilindro rispetto a un attuatore?

- Quali sono le differenze costruttive tra cilindri e attuatori?

- Quali sono le principali differenze di prestazioni?

- In che modo le fonti di alimentazione distinguono i cilindri dagli attuatori?

- Quali capacità di controllo separano queste tecnologie?

- In che modo i requisiti di applicazione determinano la scelta?

- Quali sono le implicazioni di costo di ciascuna tecnologia?

- Come si confrontano i requisiti di manutenzione?

- Quali fattori ambientali influenzano la selezione?

- Conclusione

- Domande frequenti su cilindri e attuatori

Cosa definisce un cilindro rispetto a un attuatore?

La comprensione delle definizioni fondamentali rivela perché questi termini sono spesso confusi e quando ciascuno di essi si applica correttamente.

Un cilindro è un tipo specifico di attuatore lineare che utilizza la pressione di un fluido (pneumatico o idraulico) contenuto in una camera cilindrica per creare un movimento lineare, mentre un attuatore è la categoria più ampia di dispositivi che convertono varie forme di energia in un movimento meccanico controllato.

Definizione e ambito di applicazione del cilindro

I cilindri si riferiscono specificamente agli attuatori lineari a fluido che utilizzano aria compressa (pneumatica) o liquido pressurizzato (idraulica) per creare il movimento. Il termine "cilindro" descrive il recipiente cilindrico in pressione che contiene il fluido di lavoro.

Tutti i cilindri sono attuatori, ma non tutti gli attuatori sono cilindri. Questa relazione è fondamentale per una corretta terminologia e per la scelta delle apparecchiature nelle applicazioni industriali.

Il funzionamento del cilindro si basa su Legge di Pascal1in cui la pressione del fluido agisce sulla superficie del pistone per generare una forza lineare. La forma cilindrica contiene in modo ottimale la pressione e guida il movimento lineare.

I tipi di cilindri più comuni includono i cilindri pneumatici che utilizzano aria compressa, i cilindri idraulici che utilizzano olio pressurizzato e varianti specializzate come i cilindri telescopici o rotanti.

Definizione e categorie di attuatori

Gli attuatori comprendono tutti i dispositivi che convertono l'energia in movimento meccanico controllato. Questa ampia categoria comprende attuatori lineari, attuatori rotanti e dispositivi di movimento specializzati.

Le fonti di energia per gli attuatori includono energia elettrica, pneumatica, idraulica, meccanica e termica. Ogni tipo di energia offre caratteristiche diverse in termini di forza, velocità, precisione e controllo.

I tipi di movimento prodotti dagli attuatori comprendono movimenti lineari, rotatori, oscillanti e complessi a più assi. Il tipo di movimento determina la scelta dell'attuatore per applicazioni specifiche.

La complessità del controllo va dal semplice funzionamento on/off al sofisticato servocontrollo con feedback di posizione, velocità e forza per un'automazione precisa.

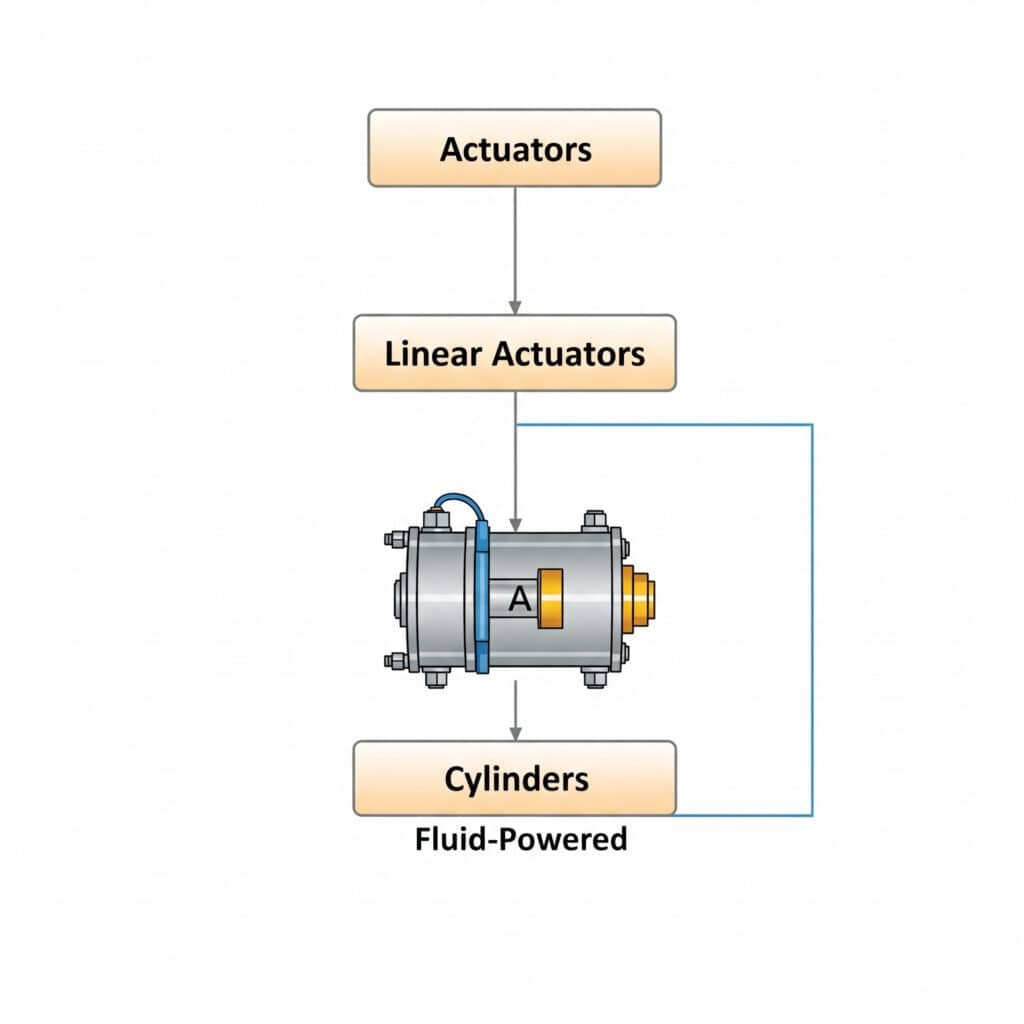

Gerarchia di classificazione

L'albero genealogico degli attuatori mostra i cilindri come un sottoinsieme degli attuatori lineari, che a loro volta sono un sottoinsieme di tutti gli attuatori. Questa gerarchia aiuta a chiarire la terminologia e i criteri di selezione.

Gli attuatori lineari comprendono cilindri, attuatori lineari elettrici, attuatori meccanici (viti, camme) e progetti specializzati come gli attuatori a bobina mobile per applicazioni specifiche.

Gli attuatori rotanti comprendono motori elettrici, cilindri rotanti, motori pneumatici a palette e motori idraulici per applicazioni che richiedono un movimento rotatorio.

Gli attuatori specializzati combinano il movimento lineare e rotatorio o forniscono profili di movimento unici per applicazioni industriali e requisiti di automazione specifici.

Terminologia Importanza

Una terminologia corretta evita errori di specifica che costano tempo e denaro. L'uso di "cilindro" quando è necessario "attuatore elettrico" porta a una selezione errata delle apparecchiature e a ritardi nel progetto.

Gli standard industriali definiscono con precisione questi termini. La comprensione delle definizioni standard garantisce una comunicazione chiara con i fornitori, gli ingegneri e il personale di manutenzione.

Esistono variazioni regionali nell'uso della terminologia. Alcune regioni utilizzano il termine "cilindro" in modo più ampio, mentre altre mantengono una rigida distinzione tecnica tra i vari tipi di dispositivi.

La documentazione tecnica richiede una terminologia precisa per le procedure di sicurezza, manutenzione e sostituzione. Termini errati possono portare a sostituzioni pericolose delle apparecchiature.

| Aspetto | Cilindro | Attuatore |

|---|---|---|

| Definizione | Dispositivo di movimento lineare a fluido | Qualsiasi dispositivo che converte l'energia in movimento |

| Ambito di applicazione | Sottoinsieme specifico | Ampia categoria |

| Fonte di alimentazione | Solo pneumatico o idraulico | Elettrico, fluido, meccanico, termico |

| Tipo di movimento | Principalmente lineare | Lineare, rotativo, complesso |

| Gamma di controllo | Da semplice a moderato | Da semplice a altamente sofisticato |

Quali sono le differenze costruttive tra cilindri e attuatori?

Le differenze costruttive riflettono i principi operativi fondamentali e le caratteristiche prestazionali di ciascun tipo di tecnologia.

I cilindri si distinguono dagli altri attuatori per la loro costruzione, grazie ai vasi di pressione cilindrici, ai sistemi di tenuta del fluido e alla generazione di forza basata su pistoni, mentre gli attuatori elettrici utilizzano motori e meccanismi di azionamento e gli attuatori meccanici utilizzano viti, ingranaggi o collegamenti.

Elementi di costruzione del cilindro

La costruzione del cilindro è incentrata sul recipiente in pressione che contiene il fluido di lavoro. La forma cilindrica resiste in modo ottimale alla pressione interna e fornisce una guida lineare al pistone.

I gruppi di pistoni comprendono il pistone stesso, i sistemi di tenuta e i componenti di trasmissione della forza. Il design del pistone influisce in modo significativo sulle prestazioni, sull'efficienza e sulla durata.

I sistemi di tenuta prevengono le perdite di fluido e consentono un movimento fluido. La tecnologia delle tenute rappresenta un elemento critico di progettazione che influisce sull'affidabilità e sui requisiti di manutenzione.

I gruppi di steli trasmettono la forza dai pistoni interni ai carichi esterni mantenendo l'integrità della pressione. Il design dello stelo deve gestire le forze applicate senza deformazioni eccessive.

Costruzione dell'attuatore elettrico

Gli attuatori elettrici utilizzano i motori come dispositivo primario di conversione dell'energia, in genere servomotori, motori passo-passo o motori CA/CC, a seconda delle prestazioni richieste.

I meccanismi di azionamento convertono il movimento rotatorio del motore in uscita lineare attraverso viti a sfera2, trasmissioni a cinghia, sistemi a pignone e cremagliera o motori lineari ad azionamento diretto per caratteristiche diverse.

I sistemi di retroazione comprendono encoder, resolver o potenziometri che forniscono informazioni sulla posizione per un controllo ad anello chiuso e capacità di posizionamento preciso.

Il design dell'alloggiamento protegge i componenti interni e fornisce interfacce di montaggio e protezione ambientale per un funzionamento affidabile in condizioni industriali.

Costruzione dell'attuatore meccanico

Gli attuatori meccanici utilizzano la conversione dell'energia puramente meccanica attraverso viti, camme, leve o sistemi di ingranaggi che trasformano il movimento di ingresso nel movimento di uscita desiderato.

Gli attuatori a vite utilizzano viti cilindriche o viti a sfera azionate da maniglie manuali, motori o altre fonti di alimentazione per creare un movimento lineare preciso con un'elevata capacità di forza.

I meccanismi a camme forniscono profili di movimento complessi grazie a superfici di camme appositamente sagomate che guidano il movimento dell'inseguitore in base a requisiti applicativi specifici.

I sistemi di collegamento utilizzano i principi del vantaggio meccanico per amplificare la forza o modificare le caratteristiche del movimento attraverso bracci di leva e punti di snodo.

Differenze tra materiali e componenti

I materiali dei cilindri devono resistere alla pressione dei fluidi e ai requisiti di compatibilità chimica. I materiali più comuni sono l'acciaio, l'alluminio e l'acciaio inossidabile con valori di pressione adeguati.

I materiali degli attuatori elettrici si concentrano sulle proprietà elettromagnetiche, sulla dissipazione del calore e sulla resistenza meccanica. I componenti del motore utilizzano materiali magnetici specializzati e cuscinetti di precisione.

I materiali degli attuatori meccanici sono caratterizzati da resistenza all'usura e forza meccanica. Acciai temprati, bronzo e leghe speciali garantiscono la durata delle applicazioni a contatto meccanico.

La protezione ambientale varia a seconda della tecnologia. I cilindri richiedono la tenuta dei fluidi, gli attuatori elettrici la protezione dall'umidità e gli attuatori meccanici possono necessitare di barriere contro la contaminazione.

Montaggio e integrazione

L'assemblaggio del cilindro comporta il collaudo della pressione, l'installazione delle guarnizioni e l'integrazione del sistema di fluidi. Tecniche di assemblaggio adeguate assicurano un funzionamento senza perdite e prestazioni ottimali.

L'assemblaggio dell'attuatore elettrico comprende l'allineamento del motore, la calibrazione dell'encoder e i collegamenti elettrici. L'assemblaggio di precisione influisce sull'accuratezza del posizionamento e sulle prestazioni del sistema.

L'assemblaggio degli attuatori meccanici si concentra sulla lubrificazione, la regolazione e l'allineamento corretti per garantire un funzionamento regolare e prevenire l'usura prematura.

Le procedure di controllo della qualità variano a seconda del tipo di tecnologia, con prove di pressione per i cilindri, prove elettriche per gli attuatori elettrici e prove meccaniche per i sistemi meccanici.

Quali sono le principali differenze di prestazioni?

Le caratteristiche prestazionali variano notevolmente tra i cilindri e i diversi tipi di attuatori, influenzando l'idoneità dell'applicazione e la progettazione del sistema.

Le principali differenze di prestazioni comprendono le capacità di erogazione della forza in cui eccellono i cilindri idraulici, le caratteristiche di velocità in cui dominano i cilindri pneumatici, i livelli di precisione in cui primeggiano gli attuatori elettrici e i valori di efficienza in cui i sistemi elettrici di solito danno il meglio di sé.

Capacità di uscita della forza

I cilindri idraulici forniscono la forza più elevata, in genere da 1.000N a oltre 1.000.000N a seconda delle dimensioni e della pressione. L'alta pressione del fluido consente di realizzare progetti compatti con un'enorme capacità di forza.

I cilindri pneumatici offrono forze moderate da 100N a 50.000N, limitate da livelli pratici di pressione dell'aria di 6-10 bar nella maggior parte delle applicazioni industriali.

Gli attuatori elettrici offrono gamme di forza variabili da 10N a 100.000N, a seconda delle dimensioni del motore e della riduzione degli ingranaggi. La forza erogata rimane costante indipendentemente dalla posizione.

Gli attuatori meccanici possono fornire forze molto elevate grazie al vantaggio meccanico, ma in genere funzionano a velocità ridotte a causa del compromesso forza-velocità.

Caratteristiche di velocità e risposta

I cilindri pneumatici raggiungono le velocità più elevate, fino a 10 m/s, grazie alla bassa massa in movimento e alle caratteristiche di rapida espansione dell'aria che consentono una rapida accelerazione.

Gli attuatori elettrici forniscono velocità variabili con un controllo eccellente, in genere 0,001-2 m/s, con profili di accelerazione e decelerazione programmabili per un funzionamento regolare.

I cilindri idraulici funzionano a velocità moderate, 0,01-1 m/s, con un eccellente controllo della forza, ma limitato dalla portata del fluido e dal tempo di risposta del sistema.

Gli attuatori meccanici funzionano in genere a velocità inferiori, ma forniscono un movimento preciso e ripetibile con un vantaggio meccanico per le applicazioni ad alta forza.

Precisione e accuratezza

I servoattuatori elettrici offrono la massima precisione, raggiungendo un'accuratezza di posizionamento di ±0,001 mm con sistemi di retroazione e algoritmi di controllo adeguati.

Gli attuatori meccanici offrono un'eccellente ripetibilità grazie al posizionamento meccanico diretto, raggiungendo in genere una precisione di ±0,01 mm con una progettazione e una manutenzione adeguate.

I cilindri idraulici offrono una buona precisione, ±0,1 mm, se dotati di sistemi di retroazione della posizione e di servocontrollo per il funzionamento ad anello chiuso.

I cilindri pneumatici hanno una precisione limitata, ±1 mm, a causa della comprimibilità dell'aria e degli effetti della temperatura che influiscono sulla precisione di posizionamento.

Confronto sull'efficienza energetica

Gli attuatori elettrici raggiungono la massima efficienza, 85-95%, con un minimo spreco di energia e la possibilità di recuperare l'energia durante la decelerazione in alcune applicazioni.

I sistemi idraulici offrono un'efficienza moderata, 70-85%, con perdite in pompe, valvole e riscaldamento del fluido, ma un eccellente rapporto potenza/peso.

I sistemi pneumatici hanno l'efficienza più bassa, 25-35%, a causa delle perdite di compressione e della generazione di calore, ma offrono altri vantaggi come la pulizia e la sicurezza.

Gli attuatori meccanici possono essere molto efficienti per applicazioni specifiche, ma possono richiedere fonti di alimentazione esterne che influiscono sull'efficienza complessiva del sistema.

| Fattore di prestazione | Cilindro pneumatico | Cilindro idraulico | Attuatore elettrico | Attuatore meccanico |

|---|---|---|---|---|

| Forza massima | 50,000N | 1,000,000N+ | 100,000N | Variabile (molto alto) |

| Velocità massima | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precisione | ±1 mm | ±0,1 mm | ±0,001 mm | ±0,01 mm |

| Efficienza | 25-35% | 70-85% | 85-95% | Variabile |

| Tempo di risposta | Molto veloce | Veloce | Variabile | Lento |

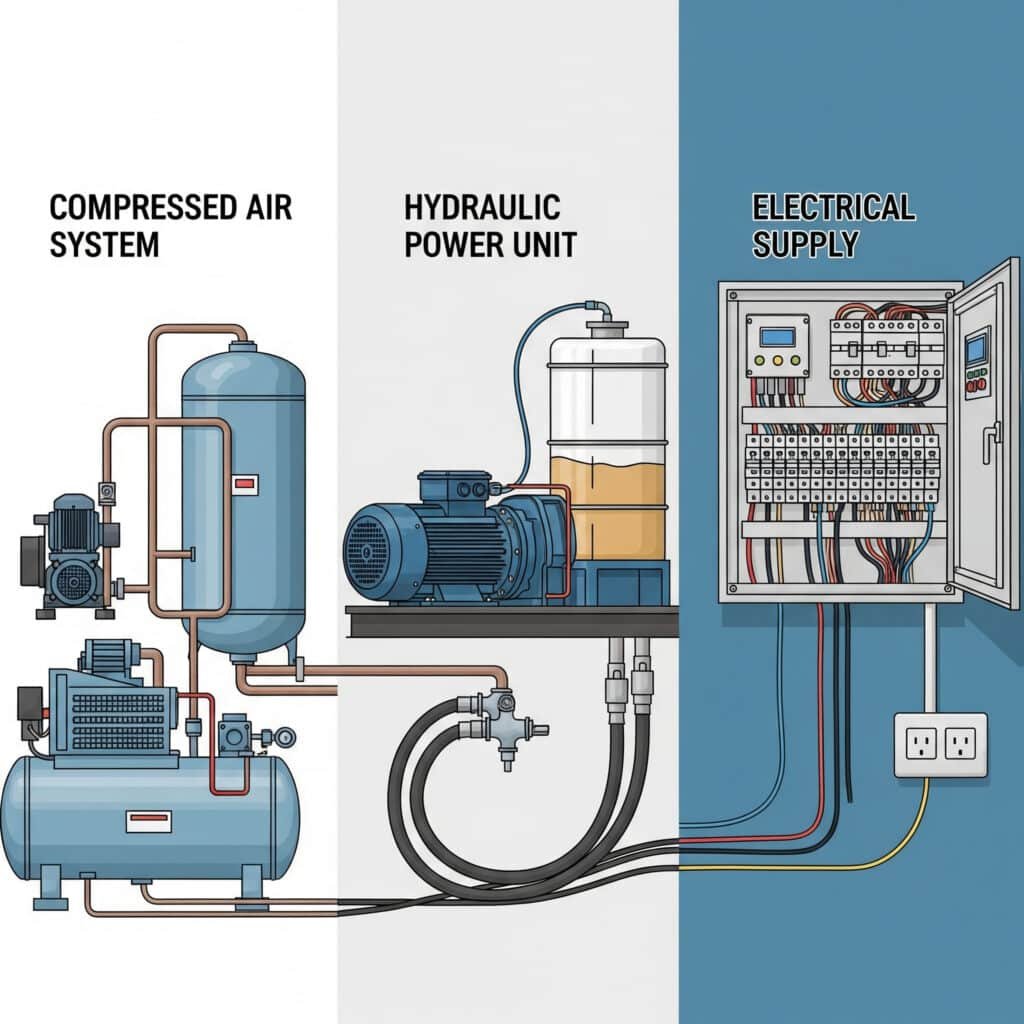

In che modo le fonti di alimentazione distinguono i cilindri dagli attuatori?

I requisiti delle fonti di alimentazione creano differenze fondamentali nella progettazione del sistema, nell'installazione e nelle caratteristiche operative tra le tecnologie dei cilindri e degli attuatori.

Le fonti di alimentazione distinguono i cilindri dagli attuatori grazie ai requisiti di aria compressa o fluido idraulico per i cilindri rispetto all'energia elettrica per gli attuatori elettrici, creando esigenze infrastrutturali, costi energetici e livelli di complessità del sistema diversi.

Sistemi di potenza pneumatici

Per un funzionamento affidabile, i cilindri pneumatici richiedono sistemi di aria compressa che comprendono compressori, apparecchiature per il trattamento dell'aria, tubazioni di distribuzione e serbatoi di stoccaggio.

Il dimensionamento dei compressori deve gestire i picchi di domanda e le perdite del sistema con un'adeguata capacità di riserva. I compressori sottodimensionati causano cadute di pressione e scarse prestazioni.

I sistemi di trattamento dell'aria, tra cui filtri, essiccatori e lubrificatori, assicurano un'aria pulita e asciutta che previene i danni ai componenti e ne prolunga la durata.

I sistemi di distribuzione richiedono un dimensionamento adeguato per ridurre al minimo le perdite di carico e garantire una capacità di flusso adeguata in tutti i punti di utilizzo dell'impianto.

Sistemi di potenza idraulica

I cilindri idraulici necessitano di unità di potenza idraulica, tra cui pompe, serbatoi, sistemi di filtraggio e apparecchiature di raffreddamento per il funzionamento continuo.

La scelta della pompa influisce sull'efficienza e sulle prestazioni del sistema. Le pompe a cilindrata variabile garantiscono una migliore efficienza, mentre quelle a cilindrata fissa offrono un controllo più semplice.

La gestione dei fluidi comprende il filtraggio, il raffreddamento e il controllo della contaminazione che influiscono in modo significativo sull'affidabilità del sistema e sulla durata dei componenti.

Le considerazioni sulla sicurezza includono i rischi di incendio dovuti ai fluidi idraulici e i requisiti di sicurezza ad alta pressione per la protezione del personale.

Requisiti di alimentazione elettrica

Gli attuatori elettrici necessitano di alimentazione elettrica con tensione, capacità di corrente e interfacce di controllo adeguate per il corretto funzionamento e le prestazioni.

Il dimensionamento dell'alimentatore deve tenere conto dei valori nominali del motore, dei cicli di funzionamento e delle capacità di frenatura rigenerativa che possono restituire energia all'alimentatore.

I requisiti di potenza per il controllo includono azionamenti per motori, controllori e sistemi di retroazione che aggiungono complessità ma consentono sofisticate capacità di controllo.

Le considerazioni sulla sicurezza elettrica comprendono la messa a terra adeguata, la protezione dalle sovracorrenti e la conformità ai codici e agli standard elettrici.

Confronto tra le infrastrutture elettriche

La complessità dell'installazione varia in modo significativo: i sistemi pneumatici richiedono la distribuzione dell'aria, i sistemi idraulici la gestione dei fluidi e i sistemi elettrici l'infrastruttura elettrica.

I costi operativi differiscono notevolmente tra le varie fonti di energia. L'aria compressa è costosa da generare, mentre l'elettricità ha un costo variabile che dipende dai modelli di utilizzo.

I requisiti di manutenzione variano a seconda della fonte di alimentazione. I sistemi pneumatici richiedono la sostituzione dei filtri, i sistemi idraulici la manutenzione dei fluidi e i sistemi elettrici una manutenzione ordinaria minima.

Le considerazioni sull'impatto ambientale includono l'efficienza energetica, lo smaltimento dei fluidi e la generazione di rumore che influiscono sulle operazioni dell'impianto e sulla conformità alle normative.

Accumulo e distribuzione di energia

I sistemi pneumatici utilizzano l'accumulo di aria compressa in ricevitori che forniscono l'accumulo di energia e contribuiscono ad attenuare le fluttuazioni della domanda in tutto il sistema.

I sistemi idraulici possono utilizzare accumulatori per l'accumulo di energia e la gestione dei picchi di domanda, migliorando l'efficienza e le caratteristiche di risposta del sistema.

I sistemi elettrici in genere non richiedono l'accumulo di energia, ma possono beneficiare di capacità rigenerative che recuperano l'energia durante le fasi di decelerazione.

L'efficienza della distribuzione varia in modo significativo: la distribuzione elettrica è la più efficiente, quella idraulica moderata e quella pneumatica la meno efficiente a causa delle perdite e dei cali di pressione.

Quali capacità di controllo separano queste tecnologie?

Il livello di sofisticazione e le capacità di controllo creano importanti distinzioni tra le tecnologie dei cilindri e degli attuatori nelle applicazioni di automazione.

Le capacità di controllo separano i cilindri dagli attuatori elettrici attraverso un funzionamento di base on/off per i cilindri semplici rispetto a un sofisticato servocomando per gli attuatori elettrici, con i cilindri idraulici che offrono un controllo moderato e i cilindri pneumatici che forniscono opzioni di controllo di precisione limitate.

Controllo di base del cilindro

I cilindri pneumatici semplici utilizzano valvole direzionali di base per il controllo dell'estensione/ritrazione con una regolazione limitata della velocità tramite valvole di controllo del flusso.

Il controllo della posizione si basa su interruttori di fine corsa o sensori di prossimità per il rilevamento della fine della corsa, piuttosto che su un feedback continuo della posizione per tutta la corsa.

Il controllo della forza si limita alla regolazione della pressione e non fornisce un feedback attivo della forza o una regolazione durante il funzionamento.

Il controllo della velocità utilizza metodi di restrizione del flusso che possono variare con il carico e non forniscono profili di velocità coerenti in diverse condizioni operative.

Controllo avanzato del cilindro

I cilindri idraulici servocontrollati forniscono un controllo ad anello chiuso di posizione, velocità e forza attraverso valvole proporzionali e sistemi di retroazione.

I controlli elettronici consentono di programmare i profili di movimento con fasi di accelerazione variabile, velocità costante e decelerazione controllata.

I sistemi di retroazione della pressione consentono il controllo della forza e la protezione dai sovraccarichi attraverso il monitoraggio continuo delle pressioni della camera durante il funzionamento.

L'integrazione in rete consente il coordinamento con altri componenti del sistema e il controllo centralizzato attraverso protocolli di comunicazione industriale.

Controllo dell'attuatore elettrico

Il servocontrollo fornisce un controllo preciso di posizione, velocità e accelerazione attraverso sistemi di retroazione ad anello chiuso con encoder ad alta risoluzione.

I profili di movimento programmabili consentono sequenze di movimento complesse con punti di posizionamento multipli, velocità variabili e funzionamento coordinato su più assi.

Le funzionalità di controllo della forza includono la limitazione della coppia, la retroazione della forza e il controllo della conformità per le applicazioni che richiedono l'applicazione controllata della forza.

Le caratteristiche avanzate includono ingranaggi elettronici, profilatura delle camme e funzionalità di sincronizzazione per applicazioni di automazione sofisticate.

Integrazione del sistema di controllo

L'integrazione del PLC varia a seconda della tecnologia, con gli attuatori elettrici che offrono le capacità di integrazione più sofisticate e i cilindri semplici che forniscono I/O di base.

I protocolli di comunicazione di rete consentono architetture di controllo distribuite con coordinamento in tempo reale tra più attuatori e componenti del sistema.

L'integrazione della sicurezza comprende la disattivazione sicura della coppia, il monitoraggio sicuro della posizione e le funzioni di sicurezza integrate che soddisfano i requisiti di sicurezza funzionale.

Le funzionalità diagnostiche forniscono il monitoraggio delle prestazioni, le informazioni sulla manutenzione predittiva e il supporto alla risoluzione dei problemi per l'ottimizzazione del sistema.

Programmazione e impostazione

Gli attuatori elettrici richiedono in genere la programmazione dei parametri di movimento, dei limiti di sicurezza e delle impostazioni di comunicazione attraverso strumenti software specializzati.

I servosistemi idraulici devono essere messi a punto per ottenere prestazioni ottimali, comprese le impostazioni del guadagno, le caratteristiche di risposta e i parametri di stabilità.

I cilindri pneumatici richiedono una configurazione minima, oltre alla regolazione di base delle valvole e alle impostazioni di controllo del flusso per l'ottimizzazione della velocità.

La complessità della messa in servizio varia in modo significativo, con gli attuatori elettrici che richiedono il maggior tempo di configurazione e i cilindri semplici che necessitano di una configurazione minima.

| Funzione di controllo | Cilindro semplice | Servocilindro | Attuatore elettrico |

|---|---|---|---|

| Controllo della posizione | Solo limiti finali | Anello chiuso | Alta precisione |

| Controllo della velocità | Restrizione del flusso | Proporzionale | Programmabile |

| Controllo della forza | Regolazione della pressione | Feedback della forza | Controllo della coppia |

| Programmazione | Nessuno | Sintonizzazione di base | Software complesso |

| Integrazione | I/O semplice | Moderato | Protocolli avanzati |

In che modo i requisiti di applicazione determinano la scelta?

I requisiti applicativi guidano la scelta tra i cilindri e i diversi tipi di attuatori in base alle esigenze di prestazioni, alle condizioni ambientali e ai vincoli operativi.

I requisiti applicativi determinano la scelta attraverso le esigenze di forza e velocità che favoriscono i cilindri per applicazioni ad alta velocità o ad alta forza, i requisiti di precisione che favoriscono gli attuatori elettrici, i vincoli ambientali che influenzano l'idoneità della tecnologia e le considerazioni sui costi che influenzano la scelta finale.

Requisiti di forza e velocità

Le applicazioni ad alta forza favoriscono in genere cilindri idraulici in grado di generare forze enormi in pacchetti compatti, che li rendono ideali per la pressatura, la formatura e il sollevamento di carichi pesanti.

Le applicazioni ad alta velocità utilizzano spesso cilindri pneumatici che consentono di ottenere un movimento rapido grazie alla bassa massa in movimento e alle caratteristiche di rapida espansione dell'aria.

Le applicazioni di posizionamento di precisione richiedono attuatori elettrici con servocomando per un posizionamento preciso e prestazioni ripetibili nelle operazioni di assemblaggio e ispezione.

Le applicazioni a forza variabile possono richiedere attuatori elettrici con controllo programmabile della forza o sistemi idraulici con controllo proporzionale della pressione.

Considerazioni ambientali

Le applicazioni in camera bianca privilegiano i cilindri pneumatici o gli attuatori elettrici che non rischiano la contaminazione da olio, rendendoli adatti alla produzione alimentare, farmaceutica ed elettronica.

Gli ambienti difficili possono richiedere cilindri idraulici con struttura robusta e protezione ambientale, oppure attuatori elettrici sigillati con un adeguato grado di protezione IP.

Le atmosfere esplosive necessitano di Sicurezza intrinseca3 o metodi di protezione speciali che variano a seconda della tecnologia dell'attuatore e dei requisiti di certificazione.

Le temperature estreme influenzano tutte le tecnologie in modo diverso, con materiali e progetti specializzati necessari per le applicazioni a temperature estreme.

Requisiti del ciclo di lavoro

Le applicazioni a servizio continuo spesso favoriscono gli attuatori elettrici con un'elevata efficienza e una generazione di calore minima rispetto ai sistemi a fluido.

Il servizio intermittente consente di utilizzare sistemi pneumatici o idraulici che potrebbero surriscaldarsi in funzionamento continuo, ma che funzionano bene in applicazioni cicliche.

Le applicazioni ad alto numero di cicli richiedono progetti robusti, con valori nominali dei componenti e programmi di manutenzione adeguati, per garantire un funzionamento affidabile a lungo termine.

I requisiti per il funzionamento di emergenza possono favorire i sistemi pneumatici che possono funzionare durante le interruzioni di corrente se è disponibile uno stoccaggio di aria compressa.

Vincoli di spazio e di installazione

Le installazioni compatte possono privilegiare i cilindri che integrano l'azionamento e la guida in un unico pacchetto, riducendo le dimensioni e la complessità del sistema.

I sistemi distribuiti potrebbero utilizzare attuatori elettrici con capacità di comunicazione in rete che eliminano i complessi sistemi di distribuzione dei fluidi.

Le applicazioni mobili spesso preferiscono sistemi elettrici o pneumatici che non richiedono pesanti centraline idrauliche e serbatoi di fluido.

Le applicazioni di retrofit possono essere limitate dalle infrastrutture esistenti, favorendo le tecnologie che si integrano con le fonti di energia e i sistemi di controllo disponibili.

Requisiti di sicurezza e normativi

Le normative sulla sicurezza alimentare possono richiedere materiali e design specifici che eliminino i rischi di contaminazione, favorendo le tecnologie pneumatiche o elettriche.

Le normative sulle attrezzature a pressione riguardano i sistemi idraulici e pneumatici in modo diverso, con l'idraulica ad alta pressione che richiede misure di sicurezza più estese.

I requisiti di sicurezza funzionale possono favorire gli attuatori elettrici con funzioni di sicurezza integrate o richiedere sistemi di sicurezza aggiuntivi per le applicazioni di potenza fluida.

Le normative ambientali riguardano lo smaltimento dei fluidi e la prevenzione delle perdite, favorendo potenzialmente i sistemi elettrici nelle applicazioni sensibili dal punto di vista ambientale.

| Tipo di applicazione | Tecnologia preferita | Motivi principali | Alternative |

|---|---|---|---|

| Forza elevata | Cilindro idraulico | Densità di forza | Elettrico di grandi dimensioni |

| Alta velocità | Cilindro pneumatico | Risposta rapida | Servoelettrico |

| Alta precisione | Attuatore elettrico | Precisione di posizionamento | Servo idraulico |

| Ambiente pulito | Pneumatico/elettrico | Nessuna contaminazione | Idraulico sigillato |

| Servizio continuo | Attuatore elettrico | Efficienza | Servo idraulico |

| Applicazione mobile | Elettrico/pneumatico | Portabilità | Idraulico compatto |

Quali sono le implicazioni di costo di ciascuna tecnologia?

L'analisi dei costi rivela differenze significative nell'investimento iniziale, nelle spese operative e nei costi del ciclo di vita tra le tecnologie dei cilindri e degli attuatori.

Le implicazioni sui costi mostrano che i cilindri pneumatici hanno il costo iniziale più basso ma spese operative più elevate, i cilindri idraulici richiedono un investimento infrastrutturale elevato e gli attuatori elettrici offrono un costo iniziale più elevato ma una migliore economia a lungo termine grazie all'efficienza e alla manutenzione ridotta.

Costi di investimento iniziali

I cilindri pneumatici offrono il costo iniziale più basso, in genere 50-70% in meno rispetto agli attuatori elettrici equivalenti, il che li rende interessanti per le applicazioni con un budget limitato.

Gli attuatori elettrici hanno costi iniziali più elevati a causa di motori, azionamenti e sistemi di controllo sofisticati, ma l'investimento si ripaga spesso con i risparmi operativi.

I cilindri idraulici hanno costi di equipaggiamento moderati, ma richiedono unità di potenza, sistemi di filtraggio e dispositivi di sicurezza costosi che aumentano il costo totale del sistema.

I costi dell'infrastruttura variano notevolmente, con i sistemi pneumatici che richiedono la generazione di aria compressa, i sistemi idraulici che necessitano di unità di potenza e i sistemi elettrici che richiedono la distribuzione elettrica.

Analisi dei costi operativi

I costi energetici favoriscono gli attuatori elettrici con un'efficienza di 85-95% rispetto ai 25-35% dei sistemi pneumatici e ai 70-85% dei sistemi idraulici.

I costi dell'aria compressa variano in genere da $0,02-0,05 al metro cubo, rendendo i sistemi pneumatici costosi da gestire nelle applicazioni ad alto utilizzo.

I costi del fluido idraulico comprendono le spese di riempimento iniziale, sostituzione, smaltimento e pulizia che si accumulano nel corso della vita del sistema.

I costi dell'energia elettrica variano in base all'ubicazione e ai modelli di utilizzo, ma in genere rappresentano le spese operative più prevedibili e gestibili.

Confronto dei costi di manutenzione

I sistemi pneumatici richiedono la sostituzione regolare dei filtri, la manutenzione degli scarichi e la sostituzione delle guarnizioni, con requisiti di manodopera moderati e bassi costi dei ricambi.

I sistemi idraulici richiedono il cambio del fluido, la sostituzione dei filtri, la riparazione delle perdite e la ricostruzione dei componenti con costi di manodopera e ricambi più elevati.

Gli attuatori elettrici richiedono una manutenzione ordinaria minima, ma possono avere costi di riparazione più elevati in caso di guasto dei componenti, compensati da intervalli di manutenzione più lunghi.

I costi di manutenzione preventiva variano in modo significativo, con i sistemi pneumatici che richiedono un'attenzione più frequente e quelli elettrici che ne richiedono meno.

Analisi dei costi del ciclo di vita

Costo totale di proprietà4 per 10-15 anni spesso favorisce gli attuatori elettrici, nonostante i costi iniziali più elevati, grazie al risparmio energetico e alla manutenzione ridotta.

I sistemi pneumatici possono avere i costi più bassi a 3 anni, ma diventano costosi su periodi più lunghi a causa del consumo di energia e della manutenzione.

I sistemi idraulici possono essere economicamente vantaggiosi per applicazioni ad alta forza, dove le alternative elettriche sarebbero molto più grandi e costose.

I costi di sostituzione favoriscono tecnologie standardizzate con componenti facilmente reperibili e assistenza per tutta la durata del sistema.

Fattori di costo nascosti

I costi dei tempi di inattività dovuti a guasti del sistema possono superare i costi delle apparecchiature, rendendo l'affidabilità e la manutenibilità fattori critici nella scelta della tecnologia.

I costi di formazione variano in base alla complessità della tecnologia, con i servosistemi elettrici che richiedono conoscenze più specialistiche rispetto ai semplici sistemi pneumatici.

I costi di conformità alla sicurezza comprendono la certificazione delle attrezzature a pressione, le misure di sicurezza elettrica e la protezione ambientale, che variano a seconda della tecnologia.

I costi dello spazio in strutture costose possono favorire le tecnologie compatte anche se i costi delle apparecchiature sono più elevati a causa dell'efficienza nell'utilizzo dello spazio.

| Categoria di costo | Pneumatico | Idraulico | Elettrico |

|---|---|---|---|

| Attrezzatura iniziale | Basso | Moderato | Alto |

| Infrastrutture | Moderato | Alto | Basso |

| Energia (annuale) | Alto | Moderato | Basso |

| Manutenzione | Moderato | Alto | Basso |

| Totale a 10 anni | Alto | Moderato | Basso-Moderato |

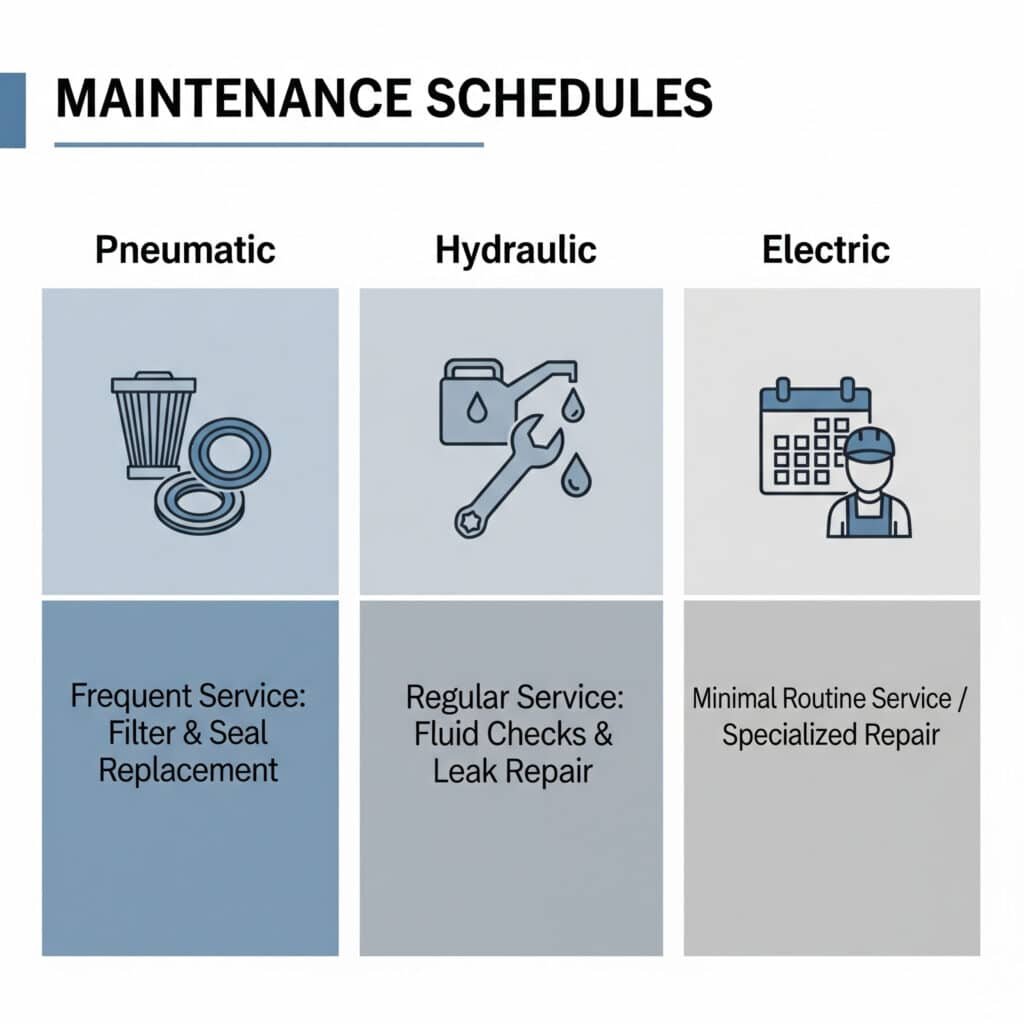

Come si confrontano i requisiti di manutenzione?

I requisiti di manutenzione creano differenze operative significative tra le tecnologie dei cilindri e degli attuatori che influiscono sull'affidabilità, sui costi e sulla disponibilità del sistema.

I requisiti di manutenzione indicano che i cilindri pneumatici necessitano di frequenti sostituzioni dei filtri e delle guarnizioni, i cilindri idraulici richiedono la manutenzione dei fluidi e la riparazione delle perdite, mentre gli attuatori elettrici necessitano di una manutenzione ordinaria minima, ma di un servizio più specializzato quando sono necessarie le riparazioni.

Manutenzione del cilindro pneumatico

La manutenzione giornaliera comprende un'ispezione visiva per verificare la presenza di perdite d'aria, rumori insoliti e un funzionamento corretto che può identificare i problemi in via di sviluppo prima che si verifichino guasti.

Le attività settimanali comprendono l'ispezione e la sostituzione del filtro dell'aria, il controllo del regolatore di pressione e la verifica delle prestazioni di base per mantenere l'affidabilità del sistema.

La manutenzione mensile comprende la lubrificazione delle guide, la pulizia dei sensori e un test dettagliato delle prestazioni per identificare i componenti che si degradano prima che si guastino.

L'assistenza annuale comprende la sostituzione delle guarnizioni, l'ispezione interna e un test completo per ripristinare le prestazioni come nuove e prevenire guasti imprevisti.

Manutenzione del cilindro idraulico

I programmi di analisi dei fluidi monitorano le condizioni dell'olio, i livelli di contaminazione e l'esaurimento degli additivi per ottimizzare gli intervalli di sostituzione dei fluidi e prevenire i danni ai componenti.

I programmi di sostituzione dei filtri mantengono un fluido pulito che previene l'usura dei componenti e prolunga la durata del sistema in modo significativo rispetto ai sistemi con un filtraggio insufficiente.

I programmi di rilevamento e riparazione delle perdite prevengono la contaminazione ambientale e la perdita di fluidi, mantenendo le prestazioni e la sicurezza del sistema.

La ricostruzione dei componenti comprende la sostituzione delle guarnizioni, la rifinitura delle superfici e il ripristino dimensionale che può prolungare la durata dei componenti oltre le specifiche originali.

Manutenzione dell'attuatore elettrico

La manutenzione ordinaria è minima, in genere limitata alla pulizia periodica, all'ispezione dei connettori e alla verifica delle prestazioni di base a intervalli prolungati.

In alcuni modelli può essere necessaria la lubrificazione dei cuscinetti, ma molti utilizzano cuscinetti sigillati che non richiedono manutenzione per tutta la loro durata.

Gli aggiornamenti del software e il backup dei parametri garantiscono la conservazione della configurazione del sistema e l'ottimizzazione delle prestazioni per tutta la sua durata.

La manutenzione predittiva che utilizza l'analisi delle vibrazioni, la termografia e il monitoraggio delle prestazioni può identificare i problemi in via di sviluppo prima che si verifichino i guasti.

Requisiti per la manutenzione

La manutenzione del sistema pneumatico richiede competenze meccaniche di base e la comprensione dei componenti del sistema pneumatico, rendendo la formazione relativamente semplice.

La manutenzione idraulica richiede una conoscenza specialistica dei sistemi di fluidi, del controllo della contaminazione e delle procedure di sicurezza per i sistemi ad alta pressione.

L'assistenza agli attuatori elettrici richiede competenze elettriche ed elettroniche e strumenti software specializzati per la programmazione e la diagnostica.

La formazione trasversale è vantaggiosa per le strutture che utilizzano più tecnologie, ma la specializzazione può essere più efficiente per le strutture che utilizzano prevalentemente un solo tipo di tecnologia.

Ricambi e inventario

I sistemi pneumatici utilizzano componenti standardizzati con ampia disponibilità e costi relativamente bassi per filtri, guarnizioni e componenti di base.

I sistemi idraulici richiedono scorte di fluidi, guarnizioni specializzate e componenti di filtrazione che possono avere tempi di consegna più lunghi e costi più elevati.

Gli attuatori elettrici possono richiedere componenti elettronici costosi con tempi di consegna più lunghi, ma i guasti sono in genere meno frequenti rispetto ai sistemi a fluido.

Le strategie di ottimizzazione delle scorte variano a seconda della tecnologia, con i sistemi pneumatici che beneficiano di scorte locali e i sistemi elettrici che utilizzano approcci just-in-time.

Pianificazione e programmazione della manutenzione

I programmi di manutenzione preventiva sono particolarmente critici per i sistemi pneumatici a causa della frequente sostituzione dei filtri e delle guarnizioni.

La manutenzione basata sulle condizioni funziona bene per i sistemi idraulici, utilizzando l'analisi dei fluidi e il monitoraggio delle prestazioni per ottimizzare gli intervalli di manutenzione.

La manutenzione predittiva è più efficace per gli attuatori elettrici che utilizzano tecniche di monitoraggio avanzate per identificare precocemente i problemi in via di sviluppo.

Il coordinamento della manutenzione con i programmi di produzione è essenziale per tutte le tecnologie, ma può essere più flessibile con i sistemi elettrici a causa degli intervalli di manutenzione più lunghi.

Quali fattori ambientali influenzano la selezione?

Le condizioni ambientali hanno un impatto significativo sull'idoneità e sulle prestazioni delle diverse tecnologie di cilindri e attuatori nelle applicazioni reali.

I fattori ambientali influenzano la scelta attraverso le temperature estreme che influiscono sulle proprietà dei fluidi e sulle prestazioni delle tenute, i livelli di contaminazione che determinano i requisiti di protezione, l'umidità che causa problemi di corrosione e le atmosfere pericolose che richiedono speciali certificazioni di sicurezza.

Temperatura Impatto ambientale

Le temperature estreme influenzano tutte le tecnologie in modo diverso. I sistemi pneumatici soffrono di condensa alle basse temperature e di riduzione della densità dell'aria alle alte temperature.

I sistemi idraulici subiscono variazioni di viscosità del fluido che influiscono sulle prestazioni e possono richiedere serbatoi riscaldati o raffreddatori per il controllo della temperatura.

Gli attuatori elettrici sono in grado di gestire meglio le temperature estreme con motori di concezione appropriata, ma possono necessitare di custodie ambientali per la protezione.

I cicli termici creano sollecitazioni di espansione e contrazione che influiscono sulla durata delle guarnizioni nei cilindri e sulla durata dei cuscinetti negli attuatori elettrici.

Contaminazione e pulizia

Gli ambienti polverosi accelerano l'usura delle guarnizioni dei cilindri e possono richiedere frequenti sostituzioni dei filtri e coperture protettive per un funzionamento affidabile.

I requisiti della camera bianca favoriscono i cilindri pneumatici o gli attuatori elettrici che non rischiano la contaminazione da olio nei processi produttivi sensibili.

La contaminazione chimica attacca le guarnizioni e i componenti metallici in modo diverso in ogni tecnologia, richiedendo un'analisi della compatibilità dei materiali per una selezione adeguata.

Gli ambienti di lavaggio richiedono guarnizioni e materiali speciali che variano a seconda della tecnologia, con la costruzione in acciaio inossidabile spesso richiesta.

Effetti dell'umidità

L'elevata umidità aumenta il rischio di condensa nei sistemi pneumatici, richiedendo essiccatori d'aria e sistemi di drenaggio per un funzionamento affidabile.

La corrosione interessa tutte le tecnologie, ma colpisce maggiormente i sistemi idraulici e pneumatici a causa della contaminazione dell'acqua nei fluidi.

I sistemi elettrici devono essere adeguati Classi di protezione IP5 e la sigillatura ambientale per evitare l'ingresso di umidità che potrebbe causare guasti o rischi per la sicurezza.

Nei climi freddi può essere necessaria una protezione antigelo, con soluzioni diverse per ogni tipo di tecnologia.

Classificazioni delle aree pericolose

Le atmosfere esplosive richiedono progetti a sicurezza intrinseca o involucri a prova di esplosione che variano notevolmente a seconda della tecnologia e dei requisiti di certificazione.

I sistemi pneumatici possono essere intrinsecamente più sicuri in alcuni ambienti esplosivi grazie all'assenza di fonti di accensione elettrica.

Gli attuatori elettrici necessitano di certificazioni e metodi di protezione speciali per le aree pericolose, con un potenziale aumento dei costi e della complessità.

I sistemi idraulici possono presentare rischi di incendio a causa di fluidi infiammabili pressurizzati che richiedono speciali misure di sicurezza e sistemi antincendio.

Ambiente soggetto a vibrazioni e urti

Gli ambienti con vibrazioni elevate interessano tutte le tecnologie, ma possono causare problemi particolari ai collegamenti elettrici e ai componenti elettronici.

I carichi d'urto possono danneggiare i componenti interni in modo diverso in ogni tecnologia, con i sistemi idraulici spesso più robusti.

I requisiti di montaggio e isolamento variano a seconda della tecnologia e un adeguato isolamento dalle vibrazioni è fondamentale per un funzionamento affidabile.

Le frequenze di risonanza devono essere evitate nella progettazione del sistema per prevenire l'amplificazione degli effetti delle vibrazioni che potrebbero causare guasti prematuri.

Problemi normativi e di conformità

Le normative sulla sicurezza alimentare possono vietare alcuni materiali o richiedere certificazioni speciali che favoriscono alcune tecnologie rispetto ad altre.

Le normative sulle attrezzature a pressione riguardano in modo diverso i sistemi pneumatici e idraulici, mentre i sistemi idraulici ad alta pressione richiedono una maggiore conformità.

Le normative ambientali possono limitare i fluidi idraulici o richiedere sistemi di contenimento che aumentano i costi e la complessità.

Gli standard di sicurezza possono imporre tecnologie o metodi di protezione specifici per la sicurezza del personale in determinate applicazioni o settori.

| Fattore ambientale | Impatto pneumatico | Impatto idraulico | Impatto elettrico | Strategia di mitigazione |

|---|---|---|---|---|

| Alta temperatura | Riduzione della densità dell'aria | Variazione della viscosità del fluido | Declassamento del motore | Sistemi di raffreddamento |

| Bassa temperatura | Rischio di condensazione | Aumento della viscosità | Prestazioni ridotte | Sistemi di riscaldamento |

| Contaminazione | Usura delle guarnizioni | Intasamento del filtro | Protezione dall'ingresso | Sigillatura, filtrazione |

| Umidità elevata | Rischio di corrosione | Contaminazione dell'acqua | Guasto elettrico | Asciugatura, protezione |

| Vibrazioni | Fatica dei componenti | Danni alle guarnizioni | Interruzione della connessione | Isolamento, smorzamento |

| Area pericolosa | Rischio di accensione | Pericolo di incendio | Rischio di esplosione | Certificazione speciale |

Conclusione

La differenza tra cilindri e attuatori sta nell'ambito e nella specificità: i cilindri sono attuatori lineari a fluido all'interno della più ampia categoria di attuatori che comprende tecnologie di movimento elettriche, meccaniche e di altro tipo, ognuna delle quali offre vantaggi distinti per applicazioni, ambienti e requisiti prestazionali diversi.

Domande frequenti su cilindri e attuatori

Qual è la principale differenza tra un cilindro e un attuatore?

La differenza principale è che i cilindri sono un tipo specifico di attuatore lineare che utilizza la pressione di un fluido (pneumatico o idraulico), mentre gli attuatori sono una categoria più ampia che comprende tutti i dispositivi che convertono l'energia in movimento meccanico, come quelli elettrici, pneumatici, idraulici e meccanici.

Tutti i cilindri sono considerati attuatori?

Sì, tutti i cilindri sono attuatori perché convertono l'energia (pressione del fluido) in movimento meccanico. Tuttavia, non tutti gli attuatori sono cilindri: anche i motori elettrici, le viti meccaniche e altri dispositivi di movimento sono attuatori.

Quando scegliere un cilindro piuttosto che un attuatore elettrico?

Scegliete i cilindri per le applicazioni ad alta velocità, per i requisiti di forza elevata (idraulici), per gli ambienti puliti in cui la contaminazione dell'olio è inaccettabile (pneumatici) o quando è sufficiente un semplice controllo e il costo iniziale è una preoccupazione primaria.

Quali sono le differenze di costo tra cilindri e attuatori elettrici?

I cilindri pneumatici hanno costi iniziali più bassi ma costi operativi più elevati a causa dei costi dell'aria compressa. Gli attuatori elettrici hanno costi iniziali più elevati, ma costi operativi più bassi grazie a una migliore efficienza, che spesso garantisce un costo totale di proprietà migliore nell'arco di oltre 10 anni.

Quali sono i requisiti di manutenzione tra cilindri e attuatori?

I cilindri pneumatici richiedono la sostituzione frequente dei filtri e delle guarnizioni, i cilindri idraulici la manutenzione dei fluidi e la riparazione delle perdite, mentre gli attuatori elettrici necessitano di una manutenzione ordinaria minima e di un'assistenza più specializzata in caso di riparazioni.

Quale tecnologia offre la massima precisione?

I servoattuatori elettrici offrono la massima precisione (±0,001 mm) grazie al controllo ad anello chiuso, seguiti dagli attuatori meccanici (±0,01 mm), dai cilindri idraulici con servocomando (±0,1 mm) e dai cilindri pneumatici (±1 mm) grazie alla comprimibilità dell'aria.

Quali fattori ambientali influenzano la scelta tra cilindri e attuatori?

Tra i fattori chiave vi sono le temperature estreme che influenzano le proprietà dei fluidi, i livelli di contaminazione che richiedono diversi metodi di protezione, l'umidità che causa corrosione, le atmosfere esplosive che richiedono certificazioni speciali e i requisiti normativi che favoriscono determinate tecnologie.

È possibile utilizzare cilindri e attuatori elettrici nello stesso sistema?

Sì, i sistemi ibridi spesso combinano diverse tecnologie di attuatori per sfruttare i punti di forza di ciascuna, ad esempio utilizzando un cilindro pneumatico veloce per un lungo trasferimento e un attuatore elettrico preciso per il posizionamento finale.

-

Esplorare la fisica fondamentale della Legge di Pascal e la sua applicazione nei sistemi di potenza fluida. ↩

-

Visualizza una guida tecnica sulla progettazione e sulla meccanica delle viti a ricircolo di sfere per la conversione del moto rotatorio in moto lineare. ↩

-

Scoprite gli standard e i principi di progettazione ufficiali per le apparecchiature a sicurezza intrinseca nelle aree pericolose. ↩

-

Comprendere il quadro di riferimento per il calcolo del costo totale di proprietà (TCO) dei macchinari industriali, compresi i costi nascosti. ↩

-

Vedere una tabella dettagliata e una spiegazione del sistema internazionale di classificazione IP (Ingress Protection) per le custodie. ↩