I tempi di fermo della produzione costano alle aziende milioni all'anno. I cilindri pneumatici alimentano 80% di sistemi di automazione industriale. Tuttavia, molti ingegneri non comprendono appieno la fisica che rende questi sistemi così affidabili ed efficienti.

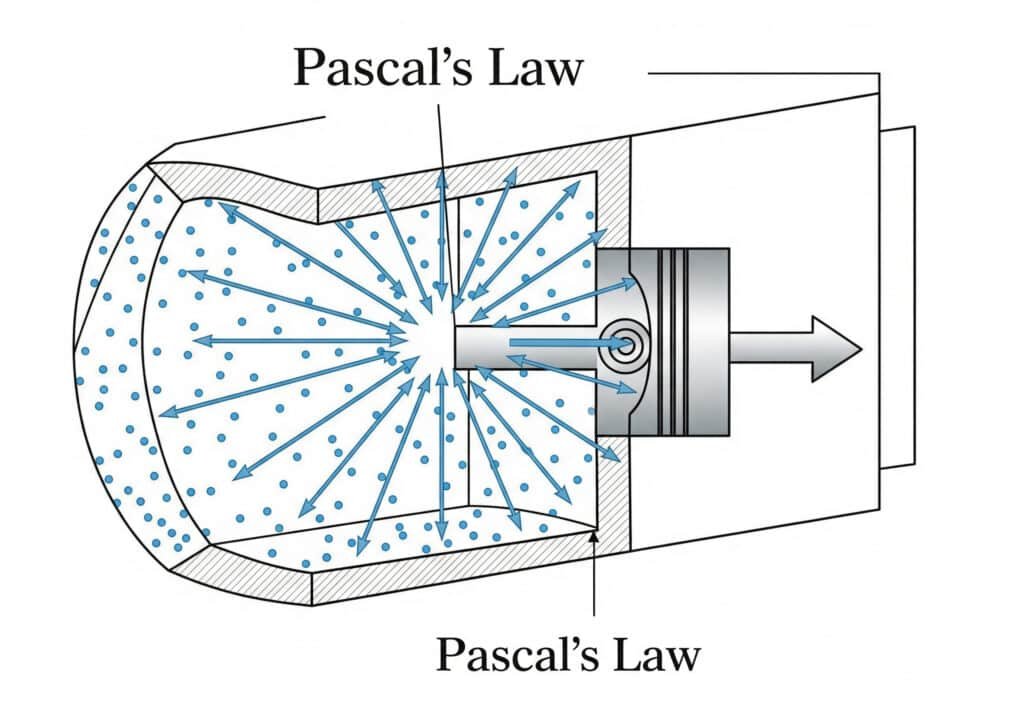

La teoria dei cilindri pneumatici si basa sulla legge di Pascal, secondo la quale la pressione dell'aria compressa agisce in modo uguale in tutte le direzioni all'interno di una camera sigillata, convertendo l'energia pneumatica in movimento meccanico lineare o rotatorio attraverso i differenziali di pressione.

Due anni fa ho lavorato con un ingegnere britannico di Manchester, James Thompson, la cui linea di produzione continuava a non funzionare. Il suo team non capiva perché il sistema pneumatico perdesse potenza a intermittenza. Dopo aver spiegato la teoria fondamentale, abbiamo identificato i problemi di caduta di pressione che hanno fatto risparmiare alla sua azienda 200.000 sterline di perdita di produzione.

Indice dei contenuti

- Quali sono i fondamenti fisici dei cilindri pneumatici?

- In che modo le differenze di pressione creano il movimento nei sistemi pneumatici?

- Quali sono i componenti chiave che fanno funzionare la teoria pneumatica?

- In che modo i diversi tipi di cilindro pneumatico applicano questi principi?

- Quali fattori influenzano la teoria delle prestazioni dei cilindri pneumatici?

- Come si colloca la teoria pneumatica rispetto ai sistemi idraulici ed elettrici?

- Conclusione

- Domande frequenti sulla teoria dei cilindri pneumatici

Quali sono i fondamenti fisici dei cilindri pneumatici?

I cilindri pneumatici funzionano in base a principi fisici di base che hanno alimentato l'automazione industriale per oltre un secolo. La comprensione di questi principi fondamentali aiuta gli ingegneri a progettare sistemi migliori e a risolvere i problemi in modo efficace.

I cilindri pneumatici funzionano secondo la legge di Pascal, la legge di Boyle e la legge del gas. Le leggi del moto di Newton1convertendo l'energia dell'aria compressa in forza meccanica attraverso i differenziali di pressione sulle superfici dei pistoni.

Applicazione della Legge di Pascal

La legge di Pascal afferma che la pressione applicata a un fluido confinato si trasmette in modo uguale in tutte le direzioni. Nei cilindri pneumatici, ciò significa che la pressione dell'aria compressa agisce uniformemente sull'intera superficie del pistone.

L'equazione della forza fondamentale è: Forza = Pressione × Area

Per un cilindro di 4 pollici di diametro a 100 PSI:

- Area del pistone = π × (2)² = 12,57 pollici quadrati

- Forza in uscita = 100 PSI × 12,57 = 1.257 libbre

Legge di Boyle e compressione dell'aria

La legge di Boyle spiega come il volume dell'aria cambi con la pressione a temperatura costante. Questo principio regola il modo in cui l'aria compressa immagazzina energia e la rilascia durante il funzionamento del cilindro.

Quando l'aria si comprime dalla pressione atmosferica (14,7 PSI) a 114,7 PSI (assoluti), il suo volume si riduce di circa 87%. L'aria compressa immagazzina energia potenziale che si converte in energia cinetica durante l'estensione del cilindro.

Le leggi di Newton nel moto pneumatico

La seconda legge di Newton (F = ma) determina l'accelerazione e la velocità del cilindro. Differenziali di pressione più elevati creano forze maggiori, con conseguente accelerazione più rapida fino a quando l'attrito e la resistenza del carico non bilanciano la forza motrice.

Relazioni chiave di fisica:

| Legge | Applicazione | Formula | Impatto sulle prestazioni |

|---|---|---|---|

| Legge di Pascal | Generazione di forza | F = P × A | Determina la forza massima |

| Legge di Boyle | Compressione dell'aria | P₁V₁ = P₂V₂ | Influenza l'accumulo di energia |

| Il 2° di Newton | Dinamica del movimento | F = ma | Controlla la velocità/accelerazione |

| Conservazione dell'energia | Efficienza | Ein = Eout + Perdite | Determina l'efficienza del sistema |

In che modo le differenze di pressione creano il movimento nei sistemi pneumatici?

I differenziali di pressione sono la forza motrice di tutti i movimenti dei cilindri pneumatici. Maggiore è la differenza di pressione tra i pistoni, maggiore è la forza e la velocità generate dal cilindro.

Il movimento avviene quando l'aria compressa entra in una camera del cilindro mentre la camera opposta sfoga nell'atmosfera, creando un differenziale di pressione che spinge il movimento del pistone lungo l'alesaggio del cilindro.

Teoria del cilindro a semplice effetto

I cilindri a semplice effetto utilizzano l'aria compressa in una sola direzione. Una molla o la forza di gravità riportano il pistone nella sua posizione originale quando la pressione dell'aria viene rilasciata.

Il calcolo della forza effettiva deve tenere conto della resistenza della molla:

Forza netta = (pressione × area) - forza della molla - attrito

La forza della molla varia in genere da 10 a 30% della forza massima del cilindro, riducendo la potenza complessiva ma garantendo un movimento di ritorno affidabile.

Teoria del cilindro a doppio effetto

I cilindri a doppio effetto utilizzano l'aria compressa sia per l'estensione che per la ritrazione. Questo design garantisce la massima forza in entrambe le direzioni e un controllo preciso della posizione del pistone.

Calcoli della forza per cilindri a doppio effetto:

Forza di estensione: F = P × (area completa del pistone)

Forza di ritrazione: F = P × (Area del pistone completa - Area della biella)

La riduzione dell'area dello stelo significa che la forza di retrazione è sempre inferiore alla forza di estensione. Per un cilindro da 4 pollici con stelo da 1 pollice:

- Area di estensione: 12,57 pollici quadrati

- Area di ritrazione: 12,57 - 0,785 = 11,785 pollici quadrati

- Differenza di forza: circa 6% in meno in retrazione

Teoria delle perdite di carico

Gocce di pressione2 Nei sistemi pneumatici si verificano perdite dovute all'attrito, ai raccordi e alle restrizioni delle valvole. Queste perdite riducono direttamente le prestazioni del cilindro e devono essere considerate nella progettazione del sistema.

Fonti comuni di perdita di pressione:

- Linee d'aria: 1-3 PSI per 100 piedi

- Raccordi: 0,5-2 PSI ciascuno

- Valvole: 2-8 PSI a seconda del progetto

- Filtri: 1-5 PSI quando sono puliti

Quali sono i componenti chiave che fanno funzionare la teoria pneumatica?

La teoria dei cilindri pneumatici si basa su componenti progettati con precisione che lavorano insieme. Ogni componente ha una funzione specifica nel convertire l'energia dell'aria compressa in movimento meccanico.

I componenti essenziali comprendono la canna del cilindro, il gruppo del pistone, lo stelo, le guarnizioni e i cappucci terminali, ciascuno progettato per contenere la pressione, guidare il movimento e trasferire la forza in modo efficiente.

Ingegneria della canna del cilindro

La canna del cilindro deve resistere alla pressione interna mantenendo precise le dimensioni dell'alesaggio. La maggior parte dei cilindri industriali utilizza tubi di acciaio o di alluminio senza saldatura con superfici interne levigate3.

Specifiche della canna:

| Materiale | Pressione nominale | Finitura superficiale | Applicazioni tipiche |

|---|---|---|---|

| Alluminio | Fino a 250 PSI | 16-32 Ra | Per impieghi leggeri, per uso alimentare |

| Acciaio | Fino a 500 PSI | 8-16 Ra | Per impieghi gravosi, ad alta pressione |

| Acciaio inox | Fino a 300 PSI | 8-32 Ra | Ambienti corrosivi |

Teoria della progettazione dei pistoni

I pistoni trasferiscono la forza di pressione allo stelo sigillando le due camere d'aria. Il design del pistone influisce sull'efficienza, sulla velocità e sulla durata del cilindro.

I pistoni moderni utilizzano più elementi di tenuta:

- Sigillo primario: Impedisce la fuoriuscita dell'aria tra le camere

- Anelli da indossare: Guida il movimento del pistone e impedisce il contatto con il metallo

- Guarnizioni secondarie: Tenuta di backup per applicazioni critiche

Teoria del sistema di tenuta

Le guarnizioni sono fondamentali per mantenere i differenziali di pressione. La rottura delle guarnizioni è la causa più comune dei problemi dei cilindri pneumatici nelle applicazioni industriali.

Fattori di prestazione delle guarnizioni:

- Selezione del materiale: Deve resistere alla permeazione dell'aria e all'usura

- Groove Design: Le dimensioni corrette impediscono l'estrusione della guarnizione

- Finitura superficiale: Le superfici lisce riducono l'usura delle guarnizioni

- Pressione di esercizio: Pressioni più elevate richiedono guarnizioni speciali

In che modo i diversi tipi di cilindro pneumatico applicano questi principi?

I vari progetti di cilindri pneumatici applicano la stessa teoria di base, ma ottimizzano le prestazioni per applicazioni specifiche. La comprensione di queste variazioni aiuta gli ingegneri a scegliere le soluzioni più appropriate.

I diversi tipi di cilindri modificano la teoria pneumatica di base attraverso progetti specializzati come i cilindri senza stelo, gli attuatori rotanti e i cilindri multiposizione, ciascuno dei quali ottimizza le caratteristiche di forza, velocità o movimento.

Cilindro pneumatico senza stelo

Cilindri senza stelo4 Teoria

eliminano il tradizionale stelo del pistone, consentendo corse più lunghe in spazi compatti. Utilizzano sistemi di accoppiamento magnetico o di cavi per trasferire il movimento all'esterno del cilindro.

Design dell'accoppiamento magnetico:

Il pistone interno contiene magneti permanenti che si accoppiano con un carrello esterno attraverso la parete del cilindro. Questo design impedisce la fuoriuscita dell'aria, trasferendo al contempo l'intera forza del pistone.

Efficienza di trasferimento della forza95-98% con accoppiamento magnetico corretto

Corsa massima: Limitato solo dalla lunghezza del cilindro, fino a oltre 6 metri.

Capacità di velocità: Fino a 60 pollici al secondo a seconda del carico

Teoria dell'attuatore rotante

Attuatori pneumatici rotanti5 convertono il movimento lineare del pistone in movimento rotatorio attraverso meccanismi a ingranaggi o a palette. Questi sistemi applicano la teoria pneumatica per creare un posizionamento angolare preciso.

Attuatori rotanti a palette:

L'aria compressa agisce su una paletta all'interno di una camera cilindrica, creando una coppia di rotazione. Il calcolo della coppia è il seguente: Coppia = Pressione × Area della paletta × Raggio

Teoria del cilindro multiposizione

I cilindri multiposizione utilizzano più camere d'aria per creare posizioni di arresto intermedie. Questo progetto applica la teoria pneumatica con sistemi di valvole complessi per un controllo preciso del posizionamento.

Le configurazioni più comuni includono:

- A tre posizioni: Due arresti intermedi più l'estensione completa

- A cinque posizioni: Quattro arresti intermedi più la corsa completa

- Posizione variabile: Posizionamento infinito con controllo della servovalvola

Quali fattori influenzano la teoria delle prestazioni dei cilindri pneumatici?

Molteplici fattori influenzano la capacità della teoria pneumatica di tradursi in prestazioni reali. La comprensione di queste variabili aiuta gli ingegneri a ottimizzare la progettazione del sistema e a risolvere i problemi.

I fattori chiave per le prestazioni includono la qualità dell'aria, le variazioni di temperatura, le caratteristiche di carico, i metodi di montaggio e la stabilità della pressione del sistema, tutti fattori che possono influire significativamente sulle prestazioni teoriche.

Impatto della qualità dell'aria sulla teoria

La qualità dell'aria compressa influisce direttamente sulle prestazioni e sulla durata dei cilindri pneumatici. L'aria contaminata causa l'usura delle guarnizioni, la corrosione e la riduzione dell'efficienza.

Standard di qualità dell'aria:

| Contaminante | Livello massimo | Impatto sulle prestazioni |

|---|---|---|

| Umidità | Punto di rugiada -40°F | Previene la corrosione e il congelamento |

| Olio | 1 mg/m³ | Riduce la degradazione delle guarnizioni |

| Particelle | 5 micron | Previene l'usura e l'incollaggio |

Effetti della temperatura sulla teoria pneumatica

Le variazioni di temperatura influenzano la densità dell'aria, la pressione e le dimensioni dei componenti. Queste variazioni possono avere un impatto significativo sulle prestazioni del cilindro in ambienti estremi.

Formula di compensazione della temperatura: P₂ = P₁ × (T₂/T₁)

Per ogni aumento di temperatura di 100°F, la pressione dell'aria aumenta di circa 20% se il volume rimane costante. Ciò influisce sulla forza erogata e deve essere considerato nella progettazione del sistema.

Caratteristiche di carico e forze dinamiche

I carichi statici e dinamici influiscono in modo diverso sulle prestazioni dei cilindri. I carichi dinamici creano forze aggiuntive che devono essere superate durante le fasi di accelerazione e decelerazione.

Analisi dinamica delle forze:

- Forza di accelerazione: F = ma (massa × accelerazione)

- Forza di attrito: Tipicamente 10-20% di carico applicato

- Forze inerziali: Significativo a velocità elevate o con carichi pesanti

Di recente ho aiutato un produttore americano di nome Robert Chen di Detroit a ottimizzare il suo sistema pneumatico per parti automobilistiche pesanti. Analizzando le forze dinamiche, abbiamo ridotto il tempo di ciclo di 30% e migliorato la precisione di posizionamento.

Stabilità della pressione del sistema

Le fluttuazioni di pressione influiscono sulla costanza delle prestazioni dei cilindri. Un trattamento e uno stoccaggio adeguati dell'aria contribuiscono a mantenere stabili le condizioni operative.

Requisiti di stabilità della pressione:

- Variazione della pressione: Non deve superare ±5% per garantire prestazioni costanti.

- Dimensioni del serbatoio del ricevitore: 5-10 galloni per CFM di consumo d'aria

- Regolazione della pressione: Entro ±1 PSI per applicazioni di precisione

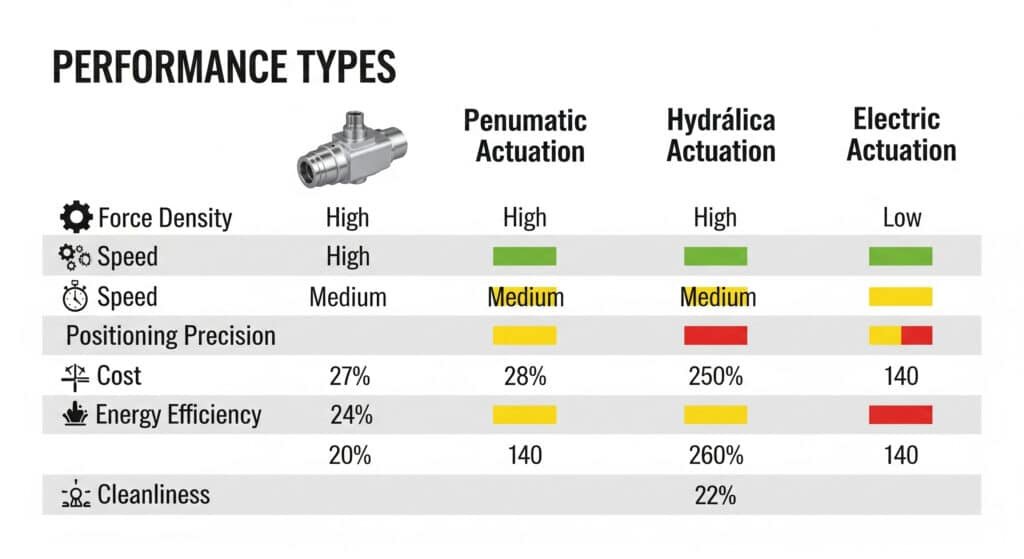

Come si colloca la teoria pneumatica rispetto ai sistemi idraulici ed elettrici?

La teoria pneumatica offre vantaggi e limiti distinti rispetto ad altri metodi di trasmissione della potenza. La comprensione di queste differenze aiuta gli ingegneri a selezionare le soluzioni ottimali per applicazioni specifiche.

I sistemi pneumatici offrono una risposta rapida, un controllo semplice e un funzionamento pulito, ma con una densità di forza inferiore e un posizionamento meno preciso rispetto alle alternative idrauliche ed elettriche.

Confronto teorico delle prestazioni

| Caratteristica | Pneumatico | Idraulico | Elettrico |

|---|---|---|---|

| Densità di potenza | 15-25 CV/lb | 50-100 CV/lb | 5-15 CV/lb |

| Tempo di risposta | 10-50 ms | 5-20 ms | 50-200 ms |

| Precisione di posizionamento | ±0,1 pollici | ±0,01 pollici | ±0,001 pollici |

| Pressione di esercizio | 80-150 PSI | 1000-5000 PSI | N/A (tensione) |

| Efficienza | 20-30% | 40-60% | 80-95% |

| Frequenza di manutenzione | Basso | Alto | Medio |

Teoria dell'efficienza di conversione dell'energia

I sistemi pneumatici hanno limiti di efficienza intrinseci dovuti alle perdite di compressione dell'aria e alla generazione di calore. L'efficienza massima teorica è di circa 37% per la compressione isoterma, ma i sistemi reali raggiungono 20-30%.

Fonti di perdita di energia:

- Calore da compressione60-70% di energia in entrata

- Gocce di pressione: 5-15% di pressione del sistema

- Perdite2-10% di consumo d'aria

- Riduzione delle perdite: Variabile a seconda del metodo di controllo

Differenze nella teoria del controllo

La teoria del controllo pneumatico si differenzia notevolmente dai sistemi idraulici ed elettrici per la comprimibilità dell'aria. Questa caratteristica fornisce un'ammortizzazione naturale, ma rende più difficile il posizionamento preciso.

Caratteristiche del controllo:

- Conformità naturale: La comprimibilità dell'aria garantisce l'assorbimento degli urti

- Controllo della velocità: Ottenuto attraverso la restrizione del flusso piuttosto che attraverso la variazione della pressione.

- Controllo della forza: Difficile a causa della complessità della relazione pressione/flusso

- Feedback sulla posizione: Richiede sensori esterni per un controllo preciso

Conclusione

La teoria dei cilindri pneumatici combina i principi fisici fondamentali con l'ingegneria pratica per creare sistemi di trasmissione di potenza affidabili ed efficienti per innumerevoli applicazioni industriali in tutto il mondo.

Domande frequenti sulla teoria dei cilindri pneumatici

Qual è la teoria di base dei cilindri pneumatici?

I cilindri pneumatici funzionano in base alla legge di Pascal, secondo la quale la pressione dell'aria compressa agisce in modo uguale in tutte le direzioni all'interno di una camera sigillata, creando forza quando i differenziali di pressione muovono i pistoni attraverso gli alesaggi del cilindro.

Come si calcola la forza di un cilindro pneumatico?

La forza è uguale alla pressione per l'area del pistone (F = P × A). Un cilindro di 4 pollici di diametro a 100 PSI genera circa 1.257 libbre di forza, meno l'attrito e altre perdite.

Perché i cilindri pneumatici sono meno efficienti dei sistemi idraulici?

La comprimibilità dell'aria causa perdite di energia durante i cicli di compressione ed espansione, limitando l'efficienza pneumatica a 20-30% rispetto ai sistemi idraulici che raggiungono un'efficienza di 40-60%.

Quali fattori influenzano la velocità del cilindro pneumatico?

La velocità dipende dalla portata d'aria, dal volume del cilindro, dal peso del carico e dal differenziale di pressione. Portate e pressioni più elevate aumentano la velocità, mentre i carichi più pesanti riducono l'accelerazione.

In che modo la temperatura influisce sulle prestazioni dei cilindri pneumatici?

Le variazioni di temperatura influenzano la densità e la pressione dell'aria. Ogni aumento di 100°F aumenta la pressione dell'aria di circa 20%, con un impatto diretto sulla forza erogata e sulle prestazioni del sistema.

Qual è la differenza tra la teoria dei cilindri a semplice e a doppio effetto?

I cilindri a semplice effetto utilizzano l'aria compressa in una sola direzione con ritorno a molla, mentre i cilindri a doppio effetto utilizzano la pressione dell'aria per entrambi i movimenti di estensione e ritrazione.

-

Fornisce una panoramica dettagliata delle tre leggi del moto di Newton, che sono i principi fondamentali della meccanica classica e descrivono la relazione tra un corpo e le forze che agiscono su di esso e il suo moto in risposta a tali forze. ↩

-

Illustra le cause delle perdite di carico nei sistemi pneumatici, tra cui l'attrito nei tubi e le perdite dovute a raccordi, valvole e filtri, e spiega come queste riducano l'energia disponibile al punto di utilizzo. ↩

-

Spiega il processo di levigatura, una lavorazione abrasiva che produce una superficie di precisione su un pezzo da lavorare strofinandolo con una pietra abrasiva, spesso utilizzata per creare uno specifico disegno a tacche incrociate sugli alesaggi dei cilindri per la ritenzione dell'olio. ↩

-

Descrive i diversi modelli di cilindri senza stelo, come quelli ad accoppiamento magnetico e quelli ad accoppiamento meccanico (a fascia), e ne spiega i rispettivi vantaggi, come la possibilità di fornire corse lunghe in spazi compatti. ↩

-

Spiega i vari meccanismi, come quelli a cremagliera o a palette, che gli attuatori pneumatici rotanti utilizzano per convertire la forza lineare dell'aria compressa in movimento rotatorio o coppia. ↩