Ogni ingegnere con cui mi confronto si trova di fronte allo stesso dilemma: i cilindri pneumatici standard si guastano prematuramente in ambienti difficili. Che si tratti di sostanze chimiche aggressive, di spazi ristretti o di requisiti di precisione, i cilindri tradizionali non sono stati progettati per queste applicazioni impegnative. Questa limitazione costringe a costosi cicli di manutenzione, a fermi di produzione e a frustranti riprogettazioni.

Il cilindro speciale ottimale per le applicazioni estreme combina materiali specifici per l'applicazione che resistono ai fluidi corrosivi, design efficienti dal punto di vista dello spazio che mantengono le prestazioni in spazi compatti e componenti di precisione che garantiscono l'accuratezza nelle operazioni critiche. Questo approccio specializzato in genere prolunga la durata di servizio di 300-500% rispetto ai cilindri standard in ambienti difficili.

Il mese scorso ho visitato un impianto di produzione di semiconduttori a Singapore che sostituiva i cilindri standard ogni 3-4 settimane a causa dell'esposizione a sostanze chimiche aggressive. Dopo aver implementato la nostra soluzione di cilindri speciali resistenti alla corrosione con componenti personalizzati in Hastelloy, hanno funzionato ininterrottamente per oltre 8 mesi senza alcun guasto. Lasciate che vi mostri come ottenere risultati simili per la vostra applicazione più impegnativa.

Indice dei contenuti

- Confronto tra i materiali dei cilindri resistenti alla corrosione

- Test di compattezza della struttura del cilindro ultrasottile

- Accelerazione del cilindro senza stelo con accoppiamento magnetico Verifica della precisione

- Conclusione

- Domande frequenti sui cilindri speciali

Quali materiali per cilindri sopravvivono effettivamente se esposti a sostanze chimiche aggressive?

La scelta del materiale sbagliato per gli ambienti corrosivi è uno degli errori più costosi che vedo commettere agli ingegneri. O il materiale si guasta prematuramente, causando costosi tempi di inattività, o si spende troppo per leghe esotiche quando sarebbero sufficienti opzioni più economiche.

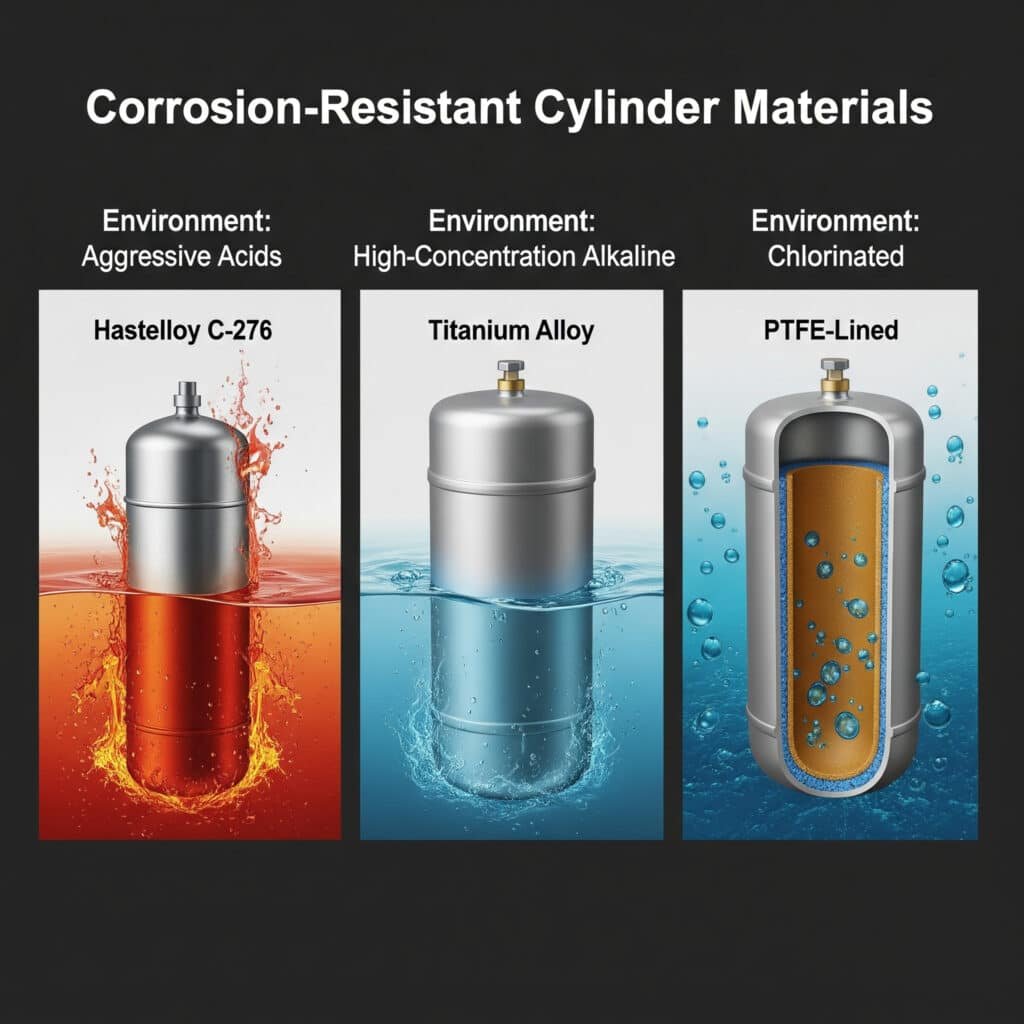

Il materiale ottimale per i cilindri resistenti alla corrosione dipende dall'ambiente chimico specifico, dalla temperatura di esercizio e dai requisiti di pressione. Per gli ambienti acidi più aggressivi, Hastelloy C-2761 fornisce prestazioni superiori, mentre le applicazioni alcaline ad alta concentrazione sono meglio servite dalle leghe di titanio. Per gli ambienti clorurati, i cilindri specializzati rivestiti in PTFE offrono la migliore combinazione di prestazioni ed economicità.

Confronto completo dei materiali per ambienti corrosivi

Dopo aver analizzato centinaia di applicazioni di cilindri speciali in ambienti corrosivi, ho compilato questo confronto delle prestazioni dei materiali:

| Materiale | Resistenza agli acidi | Resistenza alcalina | Resistenza al cloruro | Intervallo di temperatura | Costo relativo | Le migliori applicazioni |

|---|---|---|---|---|---|---|

| Acciaio inox 316L | Moderato | Buono | Povero | Da -40°C a 260°C | 1x (linea di base) | Acidi alimentari leggeri, prodotti chimici diluiti |

| Hastelloy C-276 | Eccellente | Buono | Eccellente | Da -120°C a 450°C | 5-7x | Acidi concentrati, prodotti chimici misti |

| Titanio grado 2 | Buono | Eccellente | Molto buono | Da -60°C a 350°C | 3-4x | Ambienti clorati, acqua di mare |

| Monel 400 | Buono | Moderato | Eccellente | Da -60°C a 540°C | 4-5x | Acido fluoridrico, sali di fluoro |

| Rivestito in PTFE | Eccellente | Eccellente | Eccellente | Da -20°C a 150°C | 2-3x | Ampia compatibilità chimica |

| PVDF | Molto buono | Buono | Eccellente | Da -30°C a 120°C | 1.5-2x | Trattamento chimico generale |

| Lega 20 | Molto buono | Buono | Buono | Da -50°C a 300°C | 3-4x | Applicazioni dell'acido solforico |

| Zirconio 702 | Eccellente | Eccellente | Buono | Da -60°C a 400°C | 8-10x | Acidi concentrati a caldo |

Quadro di selezione dei materiali per applicazioni corrosive

Quando aiuto i clienti a scegliere il materiale giusto per il loro ambiente corrosivo, utilizzo questo quadro decisionale:

Fase 1: Analisi dell'ambiente chimico

Iniziate analizzando a fondo il vostro ambiente chimico specifico:

- Composizione chimica: Identificare tutte le sostanze chimiche presenti, compresi i componenti in tracce

- Livelli di concentrazione: Determinare le concentrazioni massime previste

- Intervallo di temperatura: Stabilire le temperature di esercizio minime e massime

- Requisiti di pressione: Definire la pressione di esercizio e gli eventuali picchi di pressione

- Modello di esposizione: Immersione continua vs. esposizione intermittente

Fase 2: Valutazione della compatibilità dei materiali

Adattare l'ambiente alle capacità del materiale:

Ambienti acidi

Per le applicazioni acide, considerare queste opzioni specializzate:

Acido solforico (H₂SO₄)

- Concentrazioni <50%: spesso è sufficiente l'acciaio inossidabile 316L.

- Concentrazioni 50-80%: Lega 20 o Hastelloy B-3

- Concentrazioni >80%: Hastelloy C-276 o rivestito in PTFEAcido cloridrico (HCl)

- Qualsiasi concentrazione: Hastelloy C-276, rivestito in PTFE o tantalio per casi estremi.

- Evitare la maggior parte dei metalli; anche le leghe "resistenti" possono guastarsi rapidamente.Acido nitrico (HNO₃)

- Concentrazioni <30%: acciaio inossidabile 316L

- Concentrazioni 30-70%: Titanio grado 2

- Concentrazioni >70%: Zirconio 702

Ambienti alcalini

Per applicazioni alcaline:

Idrossido di sodio (NaOH)

- Concentrazioni <30%: acciaio inossidabile 316L

- Concentrazioni 30-70%: Nichel 200/201

- Concentrazioni >70%: Titanio (con attenzione alla temperatura)Idrossido di potassio (KOH)

- Simile all'NaOH, ma più aggressivo a temperature più elevate

- Considerare Nickel 200/201 o Hastelloy C-276

Ambienti clorurati

Per ambienti contenenti cloruri:

Acqua di mare/acqua di mare

- Titanio grado 2 o acciaio inossidabile Super Duplex

- Per temperature più elevate: Hastelloy C-276Cloro gassoso/ipoclorito

- Cilindri rivestiti in PTFE

- Per alta pressione: Titanio con guarnizioni speciali

Fase 3: Selezione specifica del componente

I diversi componenti del cilindro possono richiedere materiali diversi:

| Componente | Considerazioni sui materiali | Requisiti speciali |

|---|---|---|

| Corpo cilindro | Barriera primaria contro la corrosione | Considerare l'impatto della classificazione della pressione |

| Stelo del pistone | Esposizione ai media e all'atmosfera | Può essere necessario un rivestimento o una struttura composita |

| Guarnizioni | Compatibilità chimica critica | Limiti di temperatura spesso inferiori a quelli dei metalli |

| Tappi terminali | Può essere necessaria la stessa resistenza del corpo | Compatibilità della filettatura con il materiale del corpo |

| Elementi di fissaggio | Rischio di corrosione galvanica | Spesso è necessario un grado superiore a quello del corpo |

Caso di studio: Soluzione per un impianto di trattamento chimico

Un impianto di lavorazione chimica in Germania stava sperimentando ripetuti guasti ai propri cilindri pneumatici in un ambiente di acido fosforico. I cilindri standard in acciaio inox duravano solo 2-3 settimane prima che il cedimento della guarnizione e la corrosione per vaiolatura li rendessero inutilizzabili.

Il loro ambiente specifico comprendeva:

- 65% acido fosforico

- Temperature di esercizio di 40-60°C

- Spruzzi occasionali (non immersione continua)

- Pressione di esercizio 6 bar

Dopo aver analizzato la loro applicazione, abbiamo consigliato un cilindro specializzato con:

- Corpo e stelo del cilindro in Hastelloy C-276

- Guarnizioni composite in PTFE modificato

- Percorsi di sfiato protetti per evitare l'ingresso di acidi

- Speciale design del tergicristallo dell'asta per rimuovere i residui di acido

Risultati dopo l'implementazione:

- Durata del cilindro estesa da 2-3 settimane a oltre 12 mesi

- Costi di manutenzione ridotti da 87%

- Il tempo di attività della produzione è migliorato di 4,3%

- Il ROI totale è stato raggiunto in meno di 5 mesi nonostante un costo iniziale del cilindro 4,5 volte più alto

Considerazioni sull'implementazione delle bombole resistenti alla corrosione

Quando si implementano cilindri speciali resistenti alla corrosione, bisogna considerare questi fattori critici:

Requisiti di certificazione dei materiali

Assicurare la corretta verifica dei materiali:

- Richiedere i certificati di prova dei materiali (MTC)

- Considerare PMI (identificazione positiva del materiale)2 test per applicazioni critiche

- Verificare la corretta qualità del materiale, non solo il tipo di materiale.

Opzioni di trattamento della superficie

I trattamenti superficiali possono migliorare la resistenza alla corrosione:

- Elettrolucidatura per acciai inossidabili (migliora lo strato passivo)

- Rivestimento in PTFE per una maggiore barriera chimica

- Anodizzazione specializzata per componenti in alluminio

- Trattamenti di passivazione per leghe specifiche

Selezione delle guarnizioni per ambienti corrosivi

Le guarnizioni spesso si guastano prima dei componenti metallici:

- FFKM (perfluoroelastomero) per la massima resistenza chimica

- Composti di PTFE modificati per sostanze chimiche specifiche

- Considerare guarnizioni composite con rivestimento resistente agli agenti chimici

- Valutare attentamente i limiti di temperatura

Protocolli di manutenzione

Sviluppare procedure di manutenzione specifiche:

- Programmi di ispezione regolari in base alla gravità dell'esposizione

- Procedure di pulizia adeguate che non danneggiano i materiali

- Intervalli di sostituzione delle guarnizioni in base al materiale e all'esposizione

- Documentazione delle prestazioni del materiale per riferimenti futuri

Quanto possono essere compatti i cilindri pneumatici pur mantenendo le prestazioni?

I vincoli di spazio sono sempre più impegnativi nella progettazione dei macchinari moderni. Gli ingegneri sono costretti a trovare un compromesso tra prestazioni e dimensioni, che spesso si traduce in attuatori poco potenti o in macchinari riprogettati.

I cilindri pneumatici ultrasottili possono raggiungere un'altezza del profilo di soli 8 mm, mantenendo inalterate le prestazioni grazie a percorsi di flusso interni ottimizzati, design del corpo rinforzato e geometrie di tenuta specializzate. I cilindri compatti più efficaci erogano 85-95% di forza rispetto ai modelli tradizionali, occupando meno di 40% di spazio.

Metriche di prestazione della compattezza per cilindri speciali

Quando si valutano i cilindri ultrasottili, queste metriche chiave determinano le prestazioni reali:

| Metrica delle prestazioni | Cilindro standard | Cilindro ultrasottile | Impatto sull'applicazione |

|---|---|---|---|

| Altezza del profilo | 25-40 mm | 8-15 mm | Critico per le applicazioni con limiti di spazio |

| Rapporto forza-uscita | 100% (linea di base) | 85-95% | Riduzione minima della forza accettabile nella maggior parte delle applicazioni |

| Capacità di carico laterale | Alto | Da moderato a basso | Può richiedere sistemi di guida in alcune applicazioni |

| Ciclo di vita | 10+ milioni di cicli | 5-8 milioni di cicli | Un compromesso accettabile per molte applicazioni |

| Efficienza del flusso | Alto | Moderato | Può richiedere una pressione di esercizio più elevata |

| Tasso di usura delle guarnizioni | Basso | Moderato | Potrebbe essere necessaria una manutenzione più frequente |

Innovazioni progettuali per cilindri ultrasottili

I cilindri ultrasottili più efficaci incorporano questi elementi di design innovativi:

Strutture del corpo ottimizzate

I progetti strutturali avanzati mantengono la resistenza con un materiale minimo:

Profili di estrusione rinforzati

Le estrusioni di alluminio ultrasottili con nervature interne offrono il massimo rapporto resistenza/peso, riducendo al minimo l'altezza. I punti critici di sollecitazione sono rinforzati senza aumentare le dimensioni complessive.Materiali compositi per la carrozzeria

I materiali compositi ad alta resistenza, come i polimeri rinforzati con fibre di vetro, offrono un'eccellente rigidità con peso e profilo ridotti. Questi materiali possono essere modellati in forme complesse che sarebbero difficili da lavorare in metallo.Distribuzione asimmetrica delle sollecitazioni

A differenza dei cilindri simmetrici tradizionali, i cilindri ultrasottili avanzati utilizzano strutture asimmetriche del corpo che collocano più materiale proprio dove l'analisi delle sollecitazioni dimostra che è necessario.

Design innovativo dei pistoni

I design convenzionali dei pistoni sprecano spazio prezioso:

Geometria del pistone ovale

Invece dei tradizionali pistoni circolari, i pistoni ovali o rettangolari massimizzano l'area di generazione della forza riducendo al minimo l'altezza. Le guarnizioni speciali sono adatte a queste forme non tradizionali.Superfici di supporto integrate

Incorporando le superfici dei cuscinetti direttamente nel design del pistone, è possibile eliminare i sistemi di guida separati, risparmiando spazio prezioso senza compromettere le prestazioni.Configurazioni multi-camera

Alcuni progetti avanzati utilizzano più camere piccole anziché un'unica camera grande, consentendo di ottenere profili complessivamente più sottili pur mantenendo la forza erogata.

Ingegneria del percorso di flusso

Le restrizioni di flusso interne spesso limitano le prestazioni dei cilindri compatti:

Posizioni ottimizzate delle porte

Posizionamento strategico delle porte d'aria per ridurre al minimo la lunghezza del percorso del flusso e massimizzare l'area effettiva nonostante i vincoli di spazio.Design del canale di flusso interno

I canali di flusso ottimizzati al computer riducono le perdite di carico che di solito affliggono i progetti compatti. CFD (fluidodinamica computazionale)3 L'analisi identifica ed elimina i punti di restrizione.Integrazione di valvole specializzate

L'integrazione diretta delle funzioni della valvola nel corpo del cilindro elimina le tubature esterne e riduce le restrizioni di flusso.

Metodologia di verifica della compattezza

Per valutare correttamente le prestazioni dei cilindri ultrasottili, consiglio questo approccio di prova completo:

Test di efficienza dimensionale

Misurare la reale efficienza dello spazio:

Rapporto forza-altezza (FHR)

Calcolare la forza erogata divisa per l'altezza del profilo. Valori più alti indicano una migliore efficienza spaziale. FHR = Forza erogata (N) ÷ Altezza del profilo (mm)Fattore di utilizzo del volume (VUF)

Determinare l'efficienza con cui il cilindro converte il suo volume totale in lavoro. VUF = Forza erogata (N) × Lunghezza della corsa (mm) ÷ Volume totale (mm³)Analisi dell'involucro dell'installazione

Valutare lo spazio totale richiesto, compresi gli accessori di montaggio e le connessioni, non solo il corpo del cilindro.

Prestazioni con test a vincolo

Valutare le prestazioni del design compatto in condizioni reali:

Test di installazione vincolata

Montare il cilindro nell'ambiente reale con spazio limitato per verificare l'adattamento e il funzionamento.Valutazione della dissipazione del calore

Misurare la temperatura di esercizio durante il ciclo continuo. I modelli compatti hanno spesso una superficie inferiore per la dissipazione del calore.Valutazione della capacità di carico laterale

Applicare carichi laterali graduati per determinare i limiti pratici prima che si verifichi un legame.Linearità pressione-forza

Testare l'uscita della forza lungo l'intervallo di pressione per identificare eventuali comportamenti non lineari che potrebbero influire sulle prestazioni dell'applicazione.

Caso di studio: Applicazione di apparecchiature per semiconduttori

Un produttore di apparecchiature per semiconduttori di Taiwan aveva bisogno di un attuatore pneumatico estremamente sottile per un sistema di movimentazione dei wafer. I vincoli di spazio erano severi: non più di 12 mm di altezza, pur richiedendo una forza di 120 N con una corsa di 50 mm.

I cilindri standard che soddisfano i requisiti di forza avevano altezze minime di 25-30 mm, il che li rendeva del tutto inadatti. Dopo aver valutato diverse opzioni di cilindri speciali, abbiamo sviluppato una soluzione ultrasottile personalizzata con:

- Profilo di altezza totale di 11,5 mm

- Design ovale del pistone con larghezza effettiva di 20 mm

- Corpo in alluminio rinforzato con nervature interne

- Guarnizioni speciali a basso attrito con geometria modificata

- Canali di flusso integrati ottimizzati tramite analisi CFD

Risultati delle prestazioni:

- 135N di forza in uscita a 6 bar (superiore ai requisiti)

- Corsa completa di 50 mm in uno spazio limitato

- Tempo di ciclo di 0,4 secondi (conforme ai requisiti di velocità)

- Aspettativa di vita convalidata di oltre 7 milioni di cicli

- Aumento della temperatura di esercizio di soli 15°C rispetto all'ambiente durante il funzionamento continuo

Il cliente ha potuto mantenere il design compatto dell'apparecchiatura senza compromettere le prestazioni, evitando una costosa riprogettazione completa del sistema di movimentazione dei wafer.

Considerazioni sulla progettazione per applicazioni con cilindri ultrasottili

Quando implementate i cilindri ultrasottili nella vostra applicazione, considerate questi fattori critici:

Montaggio e allineamento

I cilindri compatti sono più sensibili ai problemi di montaggio:

- Garantire superfici di montaggio perfettamente parallele

- Considerate le caratteristiche di montaggio integrate per risparmiare spazio aggiuntivo

- Utilizzare metodi di allineamento di precisione durante l'installazione

- Valutare gli effetti dell'espansione termica sull'allineamento

Gestione della pressione e della forza

Ottimizzare il sistema pneumatico per i cilindri compatti:

- Considerare l'opportunità di operare a pressioni più elevate per mantenere la forza erogata.

- Implementare la regolazione della pressione specifica per il cilindro compatto

- Verificare i requisiti di forza per tutta la corsa

- Tenere conto delle variazioni di attrito della guarnizione che influiscono sulla forza netta.

Guida e supporto

Molti progetti ultrasottili hanno una capacità di carico laterale ridotta:

- Valutare la necessità di sistemi di guida esterni

- Considerare le opzioni di guida integrata quando lo spazio lo consente

- Ridurre al minimo i carichi momentanei grazie al corretto posizionamento del carico

- Implementazione di arresti di precisione per evitare sollecitazioni da sovracorsa

Accessibilità alla manutenzione

Pianificare la manutenzione nonostante gli spazi ristretti:

- Design per la sostituzione della guarnizione senza smontaggio completo

- Creare percorsi di accesso per l'ispezione

- Considerare gli indicatori di usura incorporati

- Documentare le procedure di manutenzione speciale per i tecnici

Quanto sono precisi i cilindri senza stelo ad accoppiamento magnetico nelle applicazioni di alta precisione?

L'accuratezza dei cilindri senza stelo è fondamentale per molte applicazioni di precisione, ma molti ingegneri si scontrano con prestazioni incoerenti e guasti prematuri quando i prodotti standard vengono spinti oltre i loro limiti di progettazione.

I cilindri senza stelo ad accoppiamento magnetico possono ottenere precisione di posizionamento4 di ±0,05 mm e una ripetibilità di ±0,02 mm se specificati e implementati correttamente. I modelli di massima precisione incorporano superfici interne dei cuscinetti rettificate con precisione, accoppiamenti magnetici a temperatura compensata e sistemi di tenuta avanzati che mantengono le prestazioni per milioni di cicli.

Metriche di precisione per i cilindri di accoppiamento magnetico

Dopo aver testato centinaia di configurazioni di cilindri senza stelo, ho compilato queste metriche critiche sulle prestazioni:

| Metrica delle prestazioni | Grado standard | Grado di precisione | Grado di ultra precisione | Impatto sull'applicazione |

|---|---|---|---|---|

| Precisione di posizionamento | ±0,25 mm | ±0,10 mm | ±0,05 mm | Critico per le applicazioni di allineamento |

| Ripetibilità | ±0,10 mm | ±0,05 mm | ±0,02 mm | Determina la coerenza del processo |

| Rettilineità della corsa | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Influenza i requisiti del moto parallelo |

| Forza di accoppiamento magnetico | 80-120N | 120-200N | 200-350N | Determina l'accelerazione massima |

| Fluttuazione della velocità | ±10% | ±5% | ±2% | Critico per le applicazioni di movimento fluido |

| Stabilità della temperatura | ±0,15 mm/10°C | ±0,08 mm/10°C | ±0,03 mm/10°C | Importante per ambienti diversi |

Fattori di progettazione che influenzano la precisione dei cilindri senza stelo

La precisione dei cilindri senza stelo ad accoppiamento magnetico dipende da questi elementi chiave di progettazione:

Progettazione del sistema di cuscinetti

Il sistema di guida interno è fondamentale per la precisione:

Selezione del tipo di cuscinetto

La scelta tra cuscinetti a sfere, a rulli o a strisciamento influisce in modo significativo sulla precisione. I sistemi di cuscinetti a sfere rettificati di precisione offrono in genere la migliore combinazione di precisione e capacità di carico.Ottimizzazione del precarico dei cuscinetti

Un precarico adeguato elimina il gioco senza attriti eccessivi. I progetti più avanzati utilizzano meccanismi di precarico regolabili che possono essere messi a punto per l'applicazione.Precisione della guida del cuscinetto

La rettilineità, la planarità e il parallelismo delle guide influiscono direttamente sulla qualità del movimento. I cilindri di precisione utilizzano guide rettificate con tolleranze di 0,01 mm o superiori.

Design del giunto magnetico

L'interfaccia magnetica determina molte caratteristiche di prestazione:

Ottimizzazione del circuito magnetico

I design magnetici avanzati utilizzano l'analisi agli elementi finiti per ottimizzare il circuito magnetico, fornendo la massima forza di accoppiamento con il minimo peso del pistone.Selezione del materiale magnetico

La scelta dei materiali magnetici influisce sulla stabilità della temperatura e sulle prestazioni a lungo termine. I magneti al neodimio con formulazioni specifiche di compensazione della temperatura offrono la migliore stabilità.Controllo della distanza di accoppiamento

La precisione della distanza tra i magneti interni ed esterni è fondamentale. I cilindri di alta precisione mantengono tolleranze di ±0,02 mm o superiori.

Efficacia del sistema di sigillatura

La sigillatura influisce sia sulle prestazioni che sulla durata:

Ottimizzazione del design delle tenute

I sistemi di tenuta avanzati bilanciano l'efficacia della tenuta con un attrito minimo. Le guarnizioni a labbro specializzate o le guarnizioni composite offrono spesso le migliori prestazioni.Resistenza alla contaminazione

I cilindri di precisione richiedono un'eccellente protezione dalla contaminazione. I sistemi di tenuta a più stadi con guarnizioni primarie e secondarie offrono la migliore protezione.Consistenza dell'attrito

Le variazioni di attrito delle tenute causano fluttuazioni di velocità. I cilindri più precisi utilizzano guarnizioni specificamente progettate per avere caratteristiche di attrito costanti.

Metodologia di verifica della precisione

Per convalidare correttamente l'accuratezza dei cilindri senza stelo per le applicazioni di precisione, raccomando questo protocollo di prova completo:

Test di precisione statica

Misurare le capacità di posizionamento fondamentali:

Test di posizionamento multipunto

Misurare l'accuratezza del posizionamento in più punti della corsa (minimo 10 punti) utilizzando un sistema di misurazione di precisione (interferometro laser o indicatore digitale).Test di ripetibilità

Eseguire approcci ripetuti alla stessa posizione da entrambe le direzioni (minimo 25 cicli) e misurare la variazione.Valutazione dell'impatto del carico

Valutare la precisione di posizionamento in diverse condizioni di carico (a vuoto, 25%, 50%, 75% e 100% di carico nominale).

Test dinamico delle prestazioni

Valutare la qualità del movimento durante il funzionamento:

Misura della coerenza della velocità

Utilizzare il rilevamento della posizione ad alta velocità per calcolare la velocità lungo la corsa e misurare le variazioni.Test di capacità di accelerazione

Determinare l'accelerazione massima prima che si verifichi il disaccoppiamento magnetico.Analisi delle vibrazioni

Misurare le caratteristiche delle vibrazioni durante il movimento per identificare risonanze o irregolarità del movimento.Valutazione del tempo di assestamento

Misurare il tempo necessario per l'assestamento entro la tolleranza di posizione finale dopo il movimento.

Test di influenza ambientale

Valutare le prestazioni in condizioni diverse:

Test di sensibilità alla temperatura

Misurare la precisione di posizionamento nell'intervallo di temperatura di esercizio.Impatto del ciclo di lavoro

Valutare le variazioni di precisione durante il funzionamento continuo con l'aumento della temperatura.Convalida della resistenza alla contaminazione

Test di precisione prima e dopo l'esposizione a contaminanti specifici dell'applicazione.

Caso di studio: Applicazione per la produzione di dispositivi medici

Un produttore di dispositivi medici in Svizzera aveva bisogno di un cilindro senza stelo estremamente preciso per un sistema di assemblaggio automatico di dispositivi impiantabili. I loro requisiti comprendevano:

- Precisione di posizionamento di ±0,05 mm o superiore

- Ripetibilità di ±0,02 mm

- Lunghezza della corsa di 400 mm

- Compatibilità con le camere bianche (Classe ISO 6)

- Capacità di funzionamento continuo (24/7)

Dopo aver valutato diverse opzioni, abbiamo consigliato un cilindro senza stelo ad accoppiamento magnetico ultrapreciso con queste caratteristiche:

- Guide in acciaio inox rettificate di precisione

- Sistema di cuscinetti ibridi in ceramica con precarico ottimizzato

- Circuito magnetico a terre rare compensato in temperatura

- Sistema di tenuta multistadio con guarnizioni primarie in PTFE

- Lubrificanti specializzati a bassa emissione di particelle

I test di verifica hanno dimostrato che:

- Precisione di posizionamento di ±0,038 mm sull'intera corsa

- Ripetibilità di ±0,012 mm in tutte le condizioni di carico

- Rettilineità della corsa entro 0,04 mm sull'intera lunghezza

- Coerenza della velocità di ±1,8% a tutte le velocità

- Nessun degrado misurabile dell'accuratezza dopo 5 milioni di cicli

Il cliente è stato in grado di raggiungere le tolleranze di assemblaggio più esigenti, riducendo i tassi di scarto da 3,2% a 0,4% e migliorando l'efficienza produttiva complessiva di 14%.

Migliori pratiche di implementazione per applicazioni ad alta precisione

Per ottenere la massima precisione con i cilindri senza stelo ad accoppiamento magnetico:

Montaggio e installazione

Un montaggio corretto è fondamentale per mantenere la precisione:

- Utilizzare superfici di montaggio lavorate con precisione (planarità entro 0,02 mm).

- Implementare il montaggio a tre punti per evitare distorsioni

- Applicare una coppia costante ai dispositivi di fissaggio

- Considerare gli effetti dell'espansione termica nella progettazione del montaggio

Controlli ambientali

Controllare questi fattori ambientali:

- Mantenere una temperatura di esercizio costante (±2°C, se possibile).

- Proteggere dalla luce diretta del sole o da fonti di calore radianti.

- Controllare l'umidità per evitare la condensa

- Schermatura dalle interferenze elettromagnetiche per applicazioni sensibili

Integrazione del controllo del movimento

Ottimizzare il sistema di controllo per la precisione:

- Utilizzare valvole proporzionali per il controllo della velocità

- Implementare il posizionamento ad anello chiuso con feedback esterno, quando possibile.

- Considerare controllo servo-pneumatico5 per la massima precisione

- Ottimizzare i profili di accelerazione/decelerazione per evitare l'overshooting.

Manutenzione di precisione

Sviluppare un protocollo di manutenzione incentrato sulla precisione:

- Misurazioni periodiche di verifica dell'accuratezza

- Sostituzione programmata delle guarnizioni prima del degrado delle prestazioni

- Procedure di pulizia di precisione

- Lubrificazione corretta con lubrificanti specifici per l'applicazione

Applicazioni avanzate per i cilindri di precisione senza stelo

L'eccezionale precisione dei moderni cilindri senza stelo ad accoppiamento magnetico consente queste applicazioni impegnative:

Ispezione ottica automatizzata

I cilindri senza stelo ad alta precisione sono ideali per il posizionamento della telecamera nei sistemi di ispezione:

- Il movimento fluido evita la sfocatura dell'immagine

- Il posizionamento preciso garantisce un'acquisizione uniforme delle immagini

- La ripetibilità garantisce immagini comparabili per l'analisi

- L'accoppiamento magnetico senza contatto elimina le vibrazioni

Automazione di laboratorio

Le applicazioni per le scienze della vita traggono vantaggio da queste caratteristiche:

- Funzionamento pulito per ambienti sensibili

- Posizionamento preciso del campione

- Esecuzione ripetibile del processo

- Design compatto per laboratori con limiti di spazio

Produzione di semiconduttori

I modelli di ultra-precisione eccellono nelle applicazioni dei semiconduttori:

- Ripetibilità al di sotto del micron per processi critici

- Funzionamento pulito compatibile con i requisiti delle camere bianche

- Prestazioni stabili in ambienti a temperatura controllata

- Lunga durata con manutenzione minima

Conclusione

La scelta del cilindro speciale giusto per applicazioni estreme richiede un'attenta considerazione dei requisiti specifici. Per gli ambienti corrosivi, la scelta del materiale appropriato in base all'esposizione chimica è fondamentale. Per le applicazioni con limiti di spazio, i cilindri ultrasottili con design ottimizzato possono fornire la forza necessaria in uno spazio minimo. Per i requisiti di precisione, i cilindri senza stelo ad accoppiamento magnetico ad alta precisione offrono le prestazioni di posizionamento necessarie per le applicazioni più complesse.

Adattando le specifiche dei cilindri speciali ai requisiti dell'applicazione, è possibile ottenere notevoli miglioramenti in termini di durata, prestazioni e affidabilità rispetto ai cilindri standard che non sono stati progettati per queste condizioni difficili.

Domande frequenti sui cilindri speciali

Quanto durano i cilindri speciali resistenti alla corrosione rispetto ai modelli standard?

In ambienti chimici aggressivi, i cilindri resistenti alla corrosione adeguatamente specificati durano in genere 5-10 volte di più rispetto ai cilindri standard in acciaio inox. Ad esempio, nelle applicazioni con acidi concentrati, un cilindro in Hastelloy C-276 offre spesso 1-2 anni di servizio, mentre un cilindro in acciaio inox 316L potrebbe guastarsi in 4-6 settimane. Il miglioramento esatto dipende dalle sostanze chimiche specifiche, dalle concentrazioni, dalla temperatura e dal ciclo di lavoro.

Qual è il compromesso di forza quando si scelgono cilindri pneumatici ultrasottili?

I cilindri pneumatici ultrasottili erogano in genere 85-95% della forza dei cilindri convenzionali con diametro di alesaggio equivalente. Questa leggera riduzione è dovuta all'aumento dell'attrito della tenuta rispetto all'area del pistone e alla riduzione dell'area di pressione effettiva dovuta ai rinforzi strutturali. Per la maggior parte delle applicazioni, questa piccola riduzione di forza può essere compensata aumentando la pressione di esercizio di 0,5-1 bar o scegliendo un alesaggio leggermente più grande.

In che modo la temperatura influisce sulla precisione dei cilindri senza stelo ad accoppiamento magnetico?

La temperatura influisce in modo significativo sulla precisione dei cilindri senza stelo ad accoppiamento magnetico attraverso tre meccanismi: l'espansione termica del corpo del cilindro (in genere 0,01-0,02 mm/°C sulla lunghezza), le variazioni della forza di accoppiamento magnetico (circa 0,1%/°C per i magneti standard) e le variazioni dell'attrito della tenuta. I cilindri di alta precisione utilizzano materiali magnetici compensati in temperatura e una struttura termicamente stabile per ridurre questi effetti a meno di 0,03 mm su una variazione di temperatura di 10°C.

I cilindri speciali con materiali esotici possono essere riparati o devono essere sostituiti se danneggiati?

La maggior parte dei cilindri speciali con materiali esotici può essere riparata anziché sostituita, con un notevole risparmio sui costi. Le riparazioni tipiche includono la sostituzione delle guarnizioni, la manutenzione dei cuscinetti e il ricondizionamento di piccole superfici. Tuttavia, i danni strutturali più gravi richiedono spesso la sostituzione a causa dei processi di produzione e dei materiali speciali. Stabilire un rapporto con un produttore di cilindri che offre servizi di riparazione per cilindri speciali può ridurre i costi di vita di 60-70% rispetto alla sostituzione completa.

Qual è il sovrapprezzo per i cilindri speciali rispetto ai modelli standard?

Il sovrapprezzo per i cilindri speciali varia notevolmente in base ai requisiti specifici. I modelli resistenti alla corrosione costano in genere da 2 a 7 volte di più dei cilindri standard, a seconda del materiale (con leghe esotiche come l'Hastelloy e il titanio nella fascia più alta). I modelli ultrasottili hanno in genere un sovrapprezzo di 1,5-3 volte, mentre i cilindri senza stelo ad alta precisione possono costare da 2 a 4 volte di più delle versioni di precisione standard. Nonostante il costo iniziale più elevato, il costo totale di proprietà è spesso inferiore grazie alla maggiore durata e alla riduzione dei tempi di fermo.

Come si previene la corrosione galvanica quando si utilizzano metalli dissimili in applicazioni con cilindri speciali?

La prevenzione della corrosione galvanica nei cilindri speciali richiede diverse strategie: isolamento elettrico tra metalli dissimili mediante boccole o guarnizioni non conduttive, selezione di metalli compatibili con una differenza di potenziale minima nella serie galvanica, applicazione di rivestimenti protettivi per creare barriere tra i metalli, utilizzo di anodi sacrificali in ambienti estremamente corrosivi e garanzia di un drenaggio adeguato per evitare il ristagno di elettroliti. Per le applicazioni critiche, i protocolli di manutenzione devono includere l'ispezione regolare dei potenziali siti di corrosione galvanica.

-

Fornisce dati tecnici dettagliati sull'Hastelloy C-276, una superlega di nichel-molibdeno-cromo nota per la sua eccezionale resistenza a un'ampia gamma di ambienti corrosivi, in particolare agli acidi aggressivi. ↩

-

Spiega l'identificazione positiva dei materiali (Positive Material Identification, PMI), un insieme di metodi di controllo non distruttivi, come la fluorescenza a raggi X (XRF), utilizzati per verificare la composizione chimica e il grado di lega dei materiali metallici per garantire la conformità alle specifiche. ↩

-

Offre una panoramica sulla fluidodinamica computazionale (CFD), un potente strumento di simulazione che utilizza l'analisi numerica per modellare e visualizzare il flusso dei fluidi, il trasferimento di calore e i fenomeni associati, utilizzati per ottimizzare i progetti interni. ↩

-

Descrive la differenza fondamentale tra l'accuratezza (la vicinanza di una misura al valore reale) e la ripetibilità (la vicinanza dell'accordo tra misure successive), che sono concetti chiave nella meccanica di precisione. ↩

-

Illustra i principi della servo-pneumatica, una tecnologia avanzata di controllo del movimento che combina l'elevata forza e velocità della pneumatica con la precisione di un servocontrollo ad anello chiuso, consentendo un controllo preciso della posizione e della forza. ↩