Avete difficoltà a giustificare l'investimento in componenti pneumatici di qualità superiore quando l'approvvigionamento continua a spingere per alternative a basso costo? Molti professionisti della progettazione e della manutenzione devono affrontare sfide significative quando cercano di dimostrare il reale impatto finanziario delle loro decisioni di selezione dei cilindri, al di là del prezzo di acquisto iniziale.

Completo analisi dei costi del ciclo di vita1 per i cilindri senza stelo rivela che il prezzo di acquisto iniziale rappresenta in genere solo 12-18% dei costi totali di proprietà, mentre il consumo di energia (35-45%) e le spese di manutenzione (25-40%) costituiscono la maggior parte delle spese di vita - rendendo i cilindri premium con maggiore efficienza e affidabilità fino a 42% meno costosi su un periodo operativo di 10 anni.

Di recente ho lavorato con uno stabilimento di trasformazione alimentare che esitava ad aggiornare i propri sistemi pneumatici a causa di un costo iniziale 65% più elevato per i componenti di qualità superiore. Dopo aver implementato i metodi di analisi dei costi del ciclo di vita che illustrerò di seguito, hanno scoperto che i loro cilindri "economici" costavano in realtà $327.000 in più all'anno in termini di energia e spese di manutenzione. Permettetemi di mostrarvi come scoprire informazioni simili nella vostra attività.

Indice dei contenuti

- Come si può creare una matrice di confronto dei costi iniziali accurata?

- Qual è il metodo più pratico per calcolare i costi dell'efficienza energetica?

- Quali sono gli approcci migliori per prevedere i costi di manutenzione a lungo termine?

- Conclusione

- FAQ sull'analisi dei costi del ciclo di vita dei cilindri senza stelo

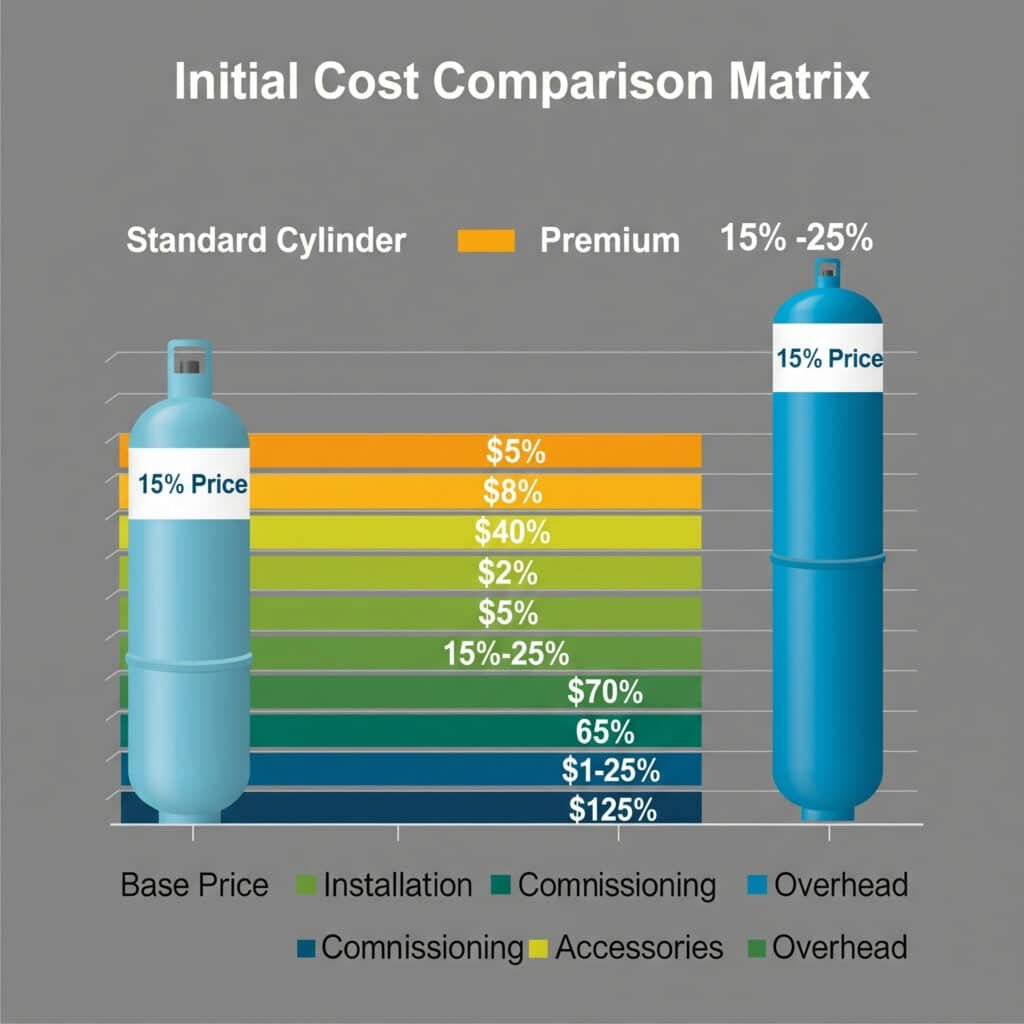

Come si può creare una matrice di confronto dei costi iniziali accurata?

Le matrici di confronto dei costi iniziali costituiscono la base di qualsiasi analisi completa del ciclo di vita, ma devono andare oltre il semplice esame del prezzo di acquisto.

Un'accurata matrice di confronto dei costi iniziali per i cilindri senza stelo deve includere non solo i prezzi dei componenti di base, ma anche quantificare le spese di installazione, i requisiti di messa in servizio, i costi degli accessori e le spese generali di approvvigionamento, rivelando che i cilindri di qualità superiore spesso riducono i costi iniziali di implementazione di 15-25% nonostante i prezzi di acquisto più elevati.

Avendo sviluppato strategie di approvvigionamento per sistemi pneumatici in diversi settori, ho scoperto che la maggior parte delle organizzazioni sottovaluta notevolmente i costi iniziali reali concentrandosi esclusivamente sui prezzi di acquisto dei componenti. La chiave è lo sviluppo di una matrice completa che catturi tutte le spese rilevanti dalla selezione alla messa in servizio.

Quadro completo dei costi iniziali

Una matrice di confronto dei costi iniziali correttamente costruita comprende questi componenti essenziali:

1. Analisi dei costi dei componenti diretti

I costi dei componenti di base devono essere esaminati a fondo:

| Categoria di costo | Componenti standard | Componenti Premium | Approccio alla valutazione |

|---|---|---|---|

| Cilindro di base | Costo unitario inferiore | Costo unitario più elevato | Confronto diretto dei preventivi |

| Accessori necessari | Spesso venduti separatamente | Spesso incluso | Elenco dettagliato degli accessori |

| Hardware di montaggio | Opzioni di base | Opzioni complete | Requisiti specifici dell'applicazione |

| Componenti di connessione | Raccordi standard | Raccordi ottimizzati | Analisi completa del circuito pneumatico |

| Componenti di controllo | Funzionalità di base | Caratteristiche avanzate | Valutazione dell'integrazione del sistema di controllo |

| Pacchetto ricambi | Pezzi di ricambio iniziali limitati | Ricambi completi | Valutazione del rischio operativo |

Considerazioni sull'implementazione:

- Richiesta di preventivi dettagliati e dettagliati da più fornitori

- Garantire il confronto a parità di sistemi completi

- Tenere conto degli sconti per quantità e dei prezzi dei pacchetti

- Considerare l'impatto del lead time sulla pianificazione del progetto

2. Analisi dei costi di installazione e implementazione

Le spese di installazione variano spesso in modo significativo tra le varie opzioni:

Requisiti di manodopera per l'installazione

- Valutazione della complessità del montaggio

- Stima del tempo di connessione e di integrazione

- Requisiti di competenza specialistica

- Necessità di strumenti e attrezzature per l'installazione

- Requisiti e vincoli di accessoSpese di integrazione del sistema

- Requisiti di programmazione del sistema di controllo

- Esigenze di adattamento dell'interfaccia

- Compatibilità del protocollo di comunicazione

- Complessità della configurazione del software

- Procedure di test e convalidaDocumentazione e necessità di formazione

- Documentazione tecnica richiesta

- Requisiti per la formazione degli operatori

- Formazione del personale di manutenzione

- Trasferimento di conoscenze specialistiche

- Requisiti di assistenza continua

3. Messa in servizio2 e valutazione dei costi di avviamento

I costi di messa in servizio possono variare notevolmente tra le diverse opzioni di bombole:

Requisiti di regolazione e calibrazione

- Complessità della configurazione iniziale

- Requisiti della procedura di calibrazione

- Esigenze di strumenti specializzati

- Requisiti di competenza tecnica

- Procedure di convalida e verificaSpese per test e qualifiche

- Requisiti per il test delle prestazioni

- Procedure di convalida dell'affidabilità

- Esigenze di verifica della conformità

- Requisiti di documentazione

- Costi di certificazione di terziImpatto dell'avvio della produzione

- Considerazioni sulla curva di apprendimento

- Impatto dell'efficienza produttiva iniziale

- Scarti di avviamento e problemi di qualità

- Produttività durante la messa in servizio

- Tempo necessario per raggiungere la piena capacità produttiva

Applicazione del mondo reale: Espansione dell'impianto di produzione

Una delle mie analisi dei costi iniziali più complete è stata effettuata per l'espansione di uno stabilimento di produzione in Germania. I loro requisiti comprendevano:

- Confronto tra tre diverse tecnologie di cilindri senza stelo

- Valutazione di cinque potenziali fornitori

- Integrazione con i sistemi di automazione esistenti

- Conformità a rigorosi standard interni

Abbiamo sviluppato una matrice di confronto completa che ha rivelato risultati sorprendenti:

| Categoria di costo | Opzione Economy | Opzione di fascia media | Opzione Premium |

|---|---|---|---|

| Costo del componente base | €156,000 | €217,000 | €284,000 |

| Spese di installazione | €87,000 | €62,000 | €43,000 |

| Costi di messa in servizio | €112,000 | €76,000 | €51,000 |

| Spese amministrative generali | €42,000 | €38,000 | €32,000 |

| Costo totale iniziale | €397,000 | €393,000 | €410,000 |

L'intuizione chiave è stata che, mentre l'opzione premium aveva un costo dei componenti superiore di 82%, il costo totale iniziale era superiore di soli 3,3% rispetto all'opzione economica, grazie alla riduzione significativa delle spese di installazione, messa in servizio e amministrazione. Questo ha messo in discussione il loro processo decisionale basato sugli acquisti, che storicamente si era concentrato esclusivamente sul prezzo dei componenti.

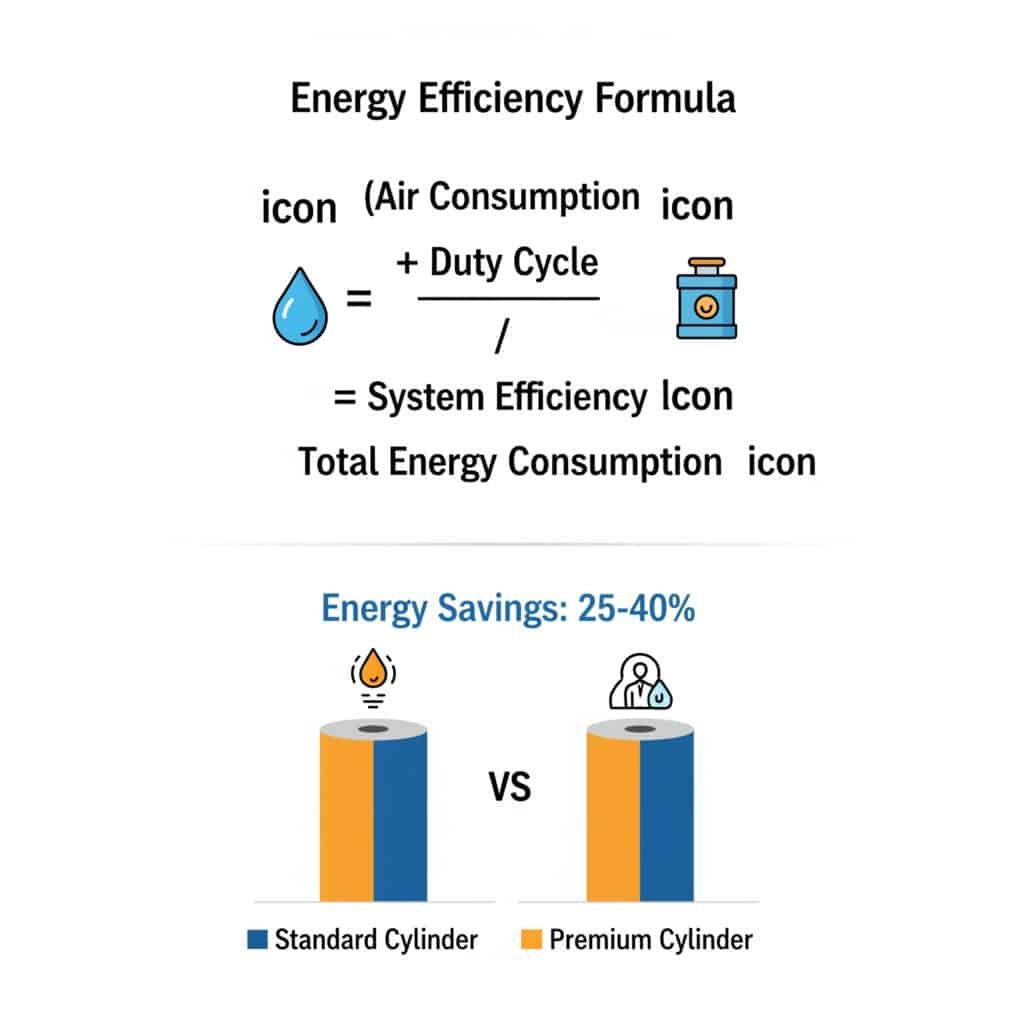

Qual è il metodo più pratico per calcolare i costi dell'efficienza energetica?

Il consumo di energia rappresenta la spesa operativa maggiore per la maggior parte dei sistemi pneumatici, rendendo i calcoli accurati dell'efficienza essenziali per l'analisi dei costi del ciclo di vita.

Il calcolo dell'efficienza energetica più pratico per i cilindri senza stelo combina la misurazione del consumo d'aria di base con l'analisi del ciclo di lavoro e i fattori di efficienza del sistema, rivelando che i cilindri premium riducono in genere i costi energetici di 25-40% rispetto alle alternative standard grazie alla riduzione del consumo d'aria, alle pressioni di esercizio più basse e alla maggiore efficienza del sistema.

Avendo condotto audit energetici per sistemi pneumatici in diversi settori, ho scoperto che la maggior parte delle organizzazioni sottostima notevolmente i costi energetici utilizzando calcoli semplificati che non tengono conto delle condizioni operative reali. La chiave è lo sviluppo di un approccio pratico che catturi tutti i fattori rilevanti che influenzano il consumo.

Approccio pratico al calcolo dei costi energetici

Un calcolo efficace dei costi energetici comprende questi elementi chiave:

1. Misurazione di base del consumo d'aria

Iniziare con una semplice misurazione del consumo d'aria:

Test di consumo del ciclo

- Misurare il consumo d'aria per ciclo (litri)

- Test alla pressione di esercizio effettiva

- Include sia l'estensione che la ritrazione

- Tenere conto di eventuali arresti in posizione intermediaConversione in condizioni standard

- Convertire in condizioni standard (ANR)3

- Tenere conto della pressione di esercizio effettiva

- Considerare gli effetti della temperatura

- Stabilire metriche di riferimento comparabiliMetodo di calcolo semplice

- Consumo d'aria per ciclo (L)

- Cicli all'ora

- Ore di funzionamento al giorno

- Giorni di funzionamento all'anno

2. Incorporazione del fattore di efficienza

Tenere conto dei principali fattori di efficienza:

Considerazioni sull'efficienza del cilindro

- Design della guarnizione e impatto dell'attrito

- Efficienza di progettazione dei cuscinetti

- Qualità dei materiali e della costruzione

- Requisiti di pressione di esercizioFattori di efficienza del sistema

- Selezione e dimensionamento delle valvole

- Dimensionamento e instradamento delle linee di alimentazione

- Qualità dei collegamenti e dei raccordi

- Efficienza del sistema di controlloConfronto pratico dell'efficienza

- Valori di efficienza relativa

- Metriche di miglioramento percentuale

- Risultati dei test comparativi

- Dati sulle prestazioni nel mondo reale

3. Calcolo dei costi energetici

Calcolare i costi effettivi utilizzando un approccio semplice:

Calcolo del consumo annuale

- Consumo giornaliero: Consumo per ciclo × Cicli all'ora × Ore al giorno

- Consumo annuale: Consumo giornaliero × Giorni operativi all'anno

- Consumo corretto: Consumo annuale ÷ Efficienza del sistemaConversione del costo dell'energia

- Fattore di conversione: kWh per 1.000 litri di aria compressa

- Costo dell'energia: Consumo corretto × Fattore di conversione × Costo per kWh

- Costo energetico annuale: Costo dell'energia × (1 + fattore di inflazione)Proiezione del ciclo di vita

- Moltiplicazione semplice per la stima del ciclo di vita

- Calcolo del valore attuale di base

- Considerazione dell'andamento dei prezzi dell'energia

- Analisi comparativa tra le opzioni

Applicazione nel mondo reale: Produzione di componenti automobilistici

Una delle mie analisi più pratiche sull'efficienza energetica è stata effettuata per un produttore di componenti automobilistici in Messico. I loro requisiti comprendevano:

- Confronto tra tre diverse tecnologie di cilindri senza stelo

- Valutazione su più pressioni operative

- Analisi di vari cicli di lavoro

- Proiezione dei costi energetici a 10 anni

Abbiamo implementato un approccio di analisi pratico:

Misurazione dei consumi

- Installazione di misuratori di portata sulle linee di alimentazione

- Consumo misurato alla pressione di esercizio effettiva

- Testato con carichi di produzione tipici

- Cicli registrati all'ora durante il funzionamento normaleValutazione dell'efficienza

- Confronto tra design e specifiche dei cilindri

- Requisiti di pressione di esercizio valutati

- Fattori di efficienza del sistema misurati

- Determinati indici di efficienza complessivaCalcolo dei costi

- Costo dell'energia: $0,112/kWh

- Fattore di conversione: 0,12 kWh per 1.000 litri

- Ore di funzionamento annuali: 7,920

- Proiezione a 10 anni con inflazione energetica annua pari a 3,5%

I risultati hanno rivelato differenze drammatiche:

| Metrico | Cilindro economico | Cilindro di fascia media | Cilindro Premium |

|---|---|---|---|

| Consumo d'aria per ciclo | 3.8 L | 2.9 L | 2.2 L |

| Pressione di esercizio richiesta | 6,5 bar | 5,8 bar | 5,2 bar |

| Efficienza del sistema | 43% | 56% | 67% |

| Costo energetico annuale | $12,840 | $8,760 | $6,240 |

| Costo energetico a 10 anni | $147,800 | $100,900 | $71,880 |

L'intuizione chiave è stata che il cilindro premium, nonostante costasse inizialmente $1.850 in più, avrebbe fatto risparmiare $75.920 di costi energetici nel corso del suo ciclo di vita rispetto all'opzione economica. Questo ritorno di 41:1 sull'investimento incrementale ha trasformato il loro approccio all'acquisto da un processo decisionale basato sul prezzo a uno basato sul valore.

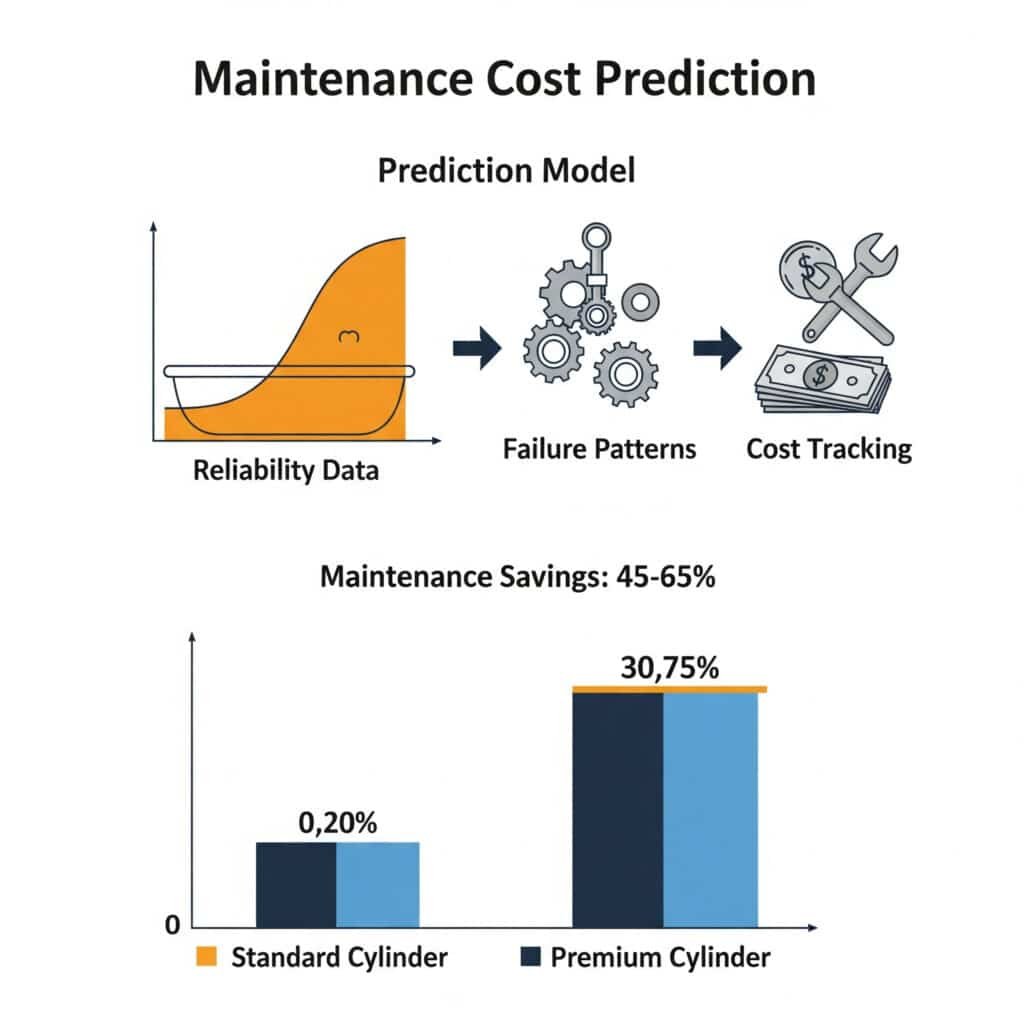

Quali sono gli approcci migliori per prevedere i costi di manutenzione a lungo termine?

Le spese di manutenzione rappresentano spesso l'aspetto più imprevedibile dei costi del ciclo di vita, rendendo essenziali approcci pratici di previsione per un processo decisionale informato.

Gli approcci più efficaci per la previsione dei costi di manutenzione dei cilindri senza stelo combinano l'analisi dei dati sull'affidabilità, il riconoscimento dei modelli di guasto e il monitoraggio completo dei costi, rivelando che i cilindri di qualità superiore riducono in genere i costi di manutenzione di 45-65% grazie a intervalli di manutenzione prolungati, tassi di guasto ridotti e procedure di manutenzione semplificate.

Avendo sviluppato strategie di manutenzione per sistemi pneumatici in diversi settori, ho scoperto che la maggior parte delle organizzazioni sottostima in modo significativo i costi di manutenzione nel corso della vita, non tenendo conto delle spese dirette e indirette. La chiave è l'implementazione di un approccio pratico di previsione che catturi tutti i fattori di costo rilevanti.

Approccio pratico di previsione dei costi di manutenzione

Un modello di previsione dei costi di manutenzione efficace comprende questi elementi chiave:

1. Analisi dei dati di affidabilità

Iniziare con una semplice valutazione dell'affidabilità:

Analisi della frequenza dei guasti

- Traccia tempo medio tra i guasti (MTBF)4

- Calcolo dei tassi di fallimento

- Identificare le modalità di guasto più comuni

- Confrontare l'affidabilità delle varie opzioniValutazione della durata di vita

- Determinare la durata di vita tipica

- Identificare i principali fattori limitanti

- Confrontare le specifiche del produttore

- Convalidare con l'esperienza del mondo realeConfronto degli intervalli di manutenzione

- Documentate gli intervalli di manutenzione raccomandati

- Confrontare la frequenza di manutenzione effettiva

- Identificare i requisiti di manutenzione preventiva

- Valutare la complessità del servizio

2. Tracciamento dei costi diretti di manutenzione

Acquisire tutte le spese dirette di manutenzione:

Analisi del costo del lavoro

- Tracciare le ore di manutenzione per evento

- Documentare i requisiti del livello di competenza

- Calcolo del costo della manodopera per intervento

- Progetto di spese di manodopera annualiSpese per parti e materiali

- Elenco dei componenti di ricambio necessari

- Documentazione dei materiali di consumo

- Calcolo del costo medio dei ricambi per riparazione

- Progetto di spesa annuale per i ricambiRequisiti del servizio esterno

- Identificare le esigenze di servizi specializzati

- Documentare i costi dell'appaltatore

- Calcolo delle spese di servizio annuali

- Includere disposizioni sul servizio di emergenza

3. Valutazione dei costi indiretti

Tenere conto dei costi indiretti, spesso trascurati:

Valutazione dell'impatto sulla produzione

- Calcolo del costo orario dei tempi di inattività

- Documentare la durata media della riparazione

- Determinare la perdita di produzione per guasto

- Impatto della produzione annuale del progettoConsiderazioni sulla qualità e sugli scarti

- Identificare l'impatto qualitativo del degrado

- Calcolo dei costi di scarto e rilavorazione

- Documentare l'impatto sul cliente

- Progetto di spese annuali legate alla qualitàInventario e spese generali amministrative

- Determinare i requisiti di inventario delle parti di ricambio

- Calcolare costi di gestione del magazzino5

- Documentare le spese amministrative

- Spese generali annuali del progetto

Applicazione del mondo reale: Confronto tra impianti di produzione

Una delle mie analisi più pratiche dei costi di manutenzione è stata effettuata per un impianto di produzione che confrontava tre diverse opzioni di cilindri senza stelo. I loro requisiti comprendevano:

- Proiezione dei costi di manutenzione a 12 anni

- Valutazione di più strategie di manutenzione

- Analisi dei costi diretti e indiretti

- Considerazione dell'impatto sulla produzione

Abbiamo implementato un approccio di analisi pratico:

Valutazione dell'affidabilità

- Raccolta di dati storici sui guasti

- MTBF medio calcolato per ogni opzione

- Modalità di guasto comuni identificate

- Frequenza di guasto previstaAnalisi dei costi diretti

- Tempo medio di riparazione documentato

- Calcolo dei costi tipici dei componenti

- Determinazione dei tassi di manodopera per la manutenzione

- Spese di manutenzione diretta annue previsteValutazione dei costi indiretti

- Impatto sulla produzione calcolato per ogni guasto

- Costi determinati legati alla qualità

- Valutazione dei requisiti di inventario

- Impatto totale della manutenzione previsto

I risultati hanno rivelato differenze drammatiche:

| Metrico | Cilindro economico | Cilindro di fascia media | Cilindro Premium |

|---|---|---|---|

| MTBF (ore di funzionamento) | 4,200 | 7,800 | 12,500 |

| Tempo medio di riparazione | 4,8 ore | 3,2 ore | 2,5 ore |

| Costo dei ricambi per riparazione | $720 | $890 | $1,150 |

| Costo annuale di manutenzione diretta | $9,850 | $5,620 | $3,480 |

| Costo annuale dell'impatto sulla produzione | $42,300 | $18,700 | $9,200 |

| Costo di manutenzione a 12 anni | $625,800 | $291,840 | $152,160 |

Il risultato principale è stato che il cilindro premium, pur avendo 60% costi di ricambi più elevati per ogni riparazione, avrebbe fatto risparmiare $473.640 di costi di manutenzione in 12 anni rispetto all'opzione economica. La maggior parte di questi risparmi derivava dalla riduzione dell'impatto sulla produzione piuttosto che dalle spese dirette di manutenzione, evidenziando l'importanza di considerare il quadro completo dei costi.

Conclusione

L'analisi completa dei costi del ciclo di vita dei sistemi con cilindro senza stelo rivela che il prezzo di acquisto iniziale è spesso il fattore meno significativo dei costi totali di proprietà. Creando accurate matrici di confronto dei costi iniziali, implementando calcoli pratici di efficienza energetica e sviluppando approcci efficaci di previsione dei costi di manutenzione, le organizzazioni possono prendere decisioni veramente informate che ottimizzano le prestazioni finanziarie a lungo termine.

Il dato più importante che emerge dalla mia esperienza nell'implementazione di queste analisi in diversi settori è che i componenti pneumatici di qualità superiore offrono quasi sempre il costo totale del ciclo di vita più basso, nonostante i prezzi iniziali più elevati. La combinazione di consumi energetici ridotti, minori requisiti di manutenzione e minore impatto sulla produzione si traduce in genere in costi totali di proprietà inferiori di 30-50% su un periodo di 10 anni.

FAQ sull'analisi dei costi del ciclo di vita dei cilindri senza stelo

Qual è il periodo di ammortamento tipico dei cilindri premium senza stelo rispetto alle opzioni economiche?

Il periodo di ammortamento tipico dei cilindri premium senza stelo varia da 8 a 18 mesi nella maggior parte delle applicazioni industriali. Il risparmio energetico è di solito il più rapido, mentre la riduzione dei costi di manutenzione contribuisce per periodi più lunghi. Nelle applicazioni a ciclo di lavoro elevato (>60% di utilizzo) o nelle operazioni con elevati costi di fermo macchina (>$1.000/ora), il periodo di ammortamento può essere di soli 3-6 mesi. La chiave per un calcolo accurato del payback è l'inclusione di tutti i fattori di costo, in particolare l'impatto sulla produzione, spesso trascurato, della minore affidabilità.

Come si tiene conto delle variazioni dei costi energetici nell'analisi dei costi del ciclo di vita?

Per tenere conto delle variazioni dei costi energetici nell'analisi dei costi del ciclo di vita, consiglio di utilizzare una combinazione di analisi delle tendenze storiche e modelli di sensibilità. Partite dai costi energetici attuali come base, quindi applicate un tasso di inflazione previsto basato sui dati storici della vostra regione (in genere 2-5% all'anno). Creare più scenari con diversi tassi di inflazione per comprendere la sensibilità dei risultati. Per le attività in più sedi, eseguire analisi separate utilizzando i costi energetici locali. Ricordate che i miglioramenti dell'efficienza energetica diventano ancora più preziosi con l'aumento dei costi dell'energia.

Quali sono i costi più comunemente trascurati nell'analisi del ciclo di vita dei cilindri senza stelo?

I costi più comunemente trascurati nell'analisi del ciclo di vita dei cilindri senza stelo comprendono: le perdite di produzione durante i fermi macchina non programmati (spesso 5-10 volte i costi diretti di riparazione), l'impatto sulla qualità dovuto al degrado delle prestazioni (in genere 2-5% del valore della produzione), i costi di gestione delle scorte per i pezzi di ricambio (10-25% del valore dei pezzi all'anno) e le spese amministrative per la gestione della manutenzione (15-30% dei costi diretti di manutenzione). Inoltre, molte analisi non tengono conto dei costi di assistenza tecnica, dei tempi di risoluzione dei problemi e della curva di apprendimento associata all'implementazione di nuove apparecchiature.

Come si confrontano cilindri con durate di vita diverse nell'analisi del ciclo di vita?

Per confrontare bombole con durata di vita prevista diversa, utilizzare un periodo di analisi coerente pari alla durata di vita prevista più lunga o un multiplo comune delle diverse durate di vita. Includere i costi di sostituzione dei componenti a vita più breve a intervalli appropriati. Calcolare il valore attuale netto (VAN) di tutti i costi utilizzando un tasso di sconto che rifletta il costo del capitale dell'organizzazione (in genere 8-12%). Questo approccio consente un confronto equo tenendo conto della tempistica delle spese e del valore temporale del denaro. Ad esempio, se si confrontano bombole con durata di vita di 5 anni rispetto a quelle di 10 anni, utilizzare un periodo di analisi di 10 anni e includere i costi di sostituzione per l'opzione di 5 anni.

Quali dati dovrebbero essere raccolti per migliorare l'accuratezza delle previsioni dei costi di manutenzione?

Per migliorare l'accuratezza della previsione dei costi di manutenzione, raccogliete questi dati chiave: registrazioni dettagliate dei guasti (data, ore di funzionamento, modalità di guasto, causa), informazioni sulle riparazioni (tempo, parti, ore di manodopera, livello di competenza richiesto), storia della manutenzione (attività di manutenzione preventiva, risultati, regolazioni), condizioni operative (pressione, temperatura, velocità di ciclo, carico) e impatto sulla produzione (durata del fermo macchina, perdita di produzione, impatto sulla qualità). Tracciate questi dati per almeno 12 mesi, per cogliere le variazioni stagionali. Le informazioni più preziose spesso derivano dal confronto di apparecchiature simili in applicazioni o condizioni operative diverse per identificare i fattori chiave delle prestazioni.

-

Fornisce una spiegazione dettagliata dell'analisi dei costi del ciclo di vita o del costo totale di proprietà (TCO), un principio finanziario che include il prezzo di acquisto iniziale di un bene più tutti i costi operativi e di manutenzione diretti e indiretti nel corso della sua vita. ↩

-

Spiega la fase di messa in servizio di un progetto, che è il processo sistematico per garantire che tutti i sistemi e i componenti siano progettati, installati, testati, utilizzati e mantenuti secondo i requisiti operativi del proprietario. ↩

-

Illustra la differenza tra ANR (conditions normales de référence), lo standard europeo per le condizioni di riferimento "normali" (0°C, 1013,25 mbar), e SCFM (Standard Cubic Feet per Minute), il comune standard nordamericano. ↩

-

Offre una chiara definizione del tempo medio tra i guasti (MTBF), una metrica chiave dell'affidabilità che rappresenta il tempo previsto tra i guasti intrinseci di un sistema meccanico o elettronico durante il normale funzionamento del sistema. ↩

-

Descrive i costi di gestione delle scorte (o costi di mantenimento), che sono le spese totali relative allo stoccaggio delle scorte invendute, compresi lo spazio di stoccaggio, la manodopera, l'assicurazione e il costo dell'obsolescenza o dei danni. ↩