Tutti i direttori di stabilimento che incontro affrontano la stessa frustrazione: i sistemi pneumatici tradizionali sono macchine "stupide" che consumano energia in un mondo produttivo sempre più intelligente. Si sta cercando di implementare Industria 4.01 ma i vostri sistemi pneumatici rimangono delle scatole nere che consumano energia, si guastano in modo imprevedibile e non forniscono dati utilizzabili. Questa lacuna di informazioni vi costa migliaia di euro in termini di energia sprecata e di tempi di inattività non pianificati.

I sistemi di controllo pneumatico intelligenti combinano componenti abilitati all'IoT utilizzando protocolli di comunicazione appropriati, edge computing2 moduli per l'elaborazione in tempo reale e gemello digitale3 per ridurre i consumi energetici di 25-35%, fornendo al contempo funzionalità di manutenzione predittiva e approfondimenti sull'ottimizzazione dei processi.

Il mese scorso ho visitato un impianto di produzione farmaceutica in Irlanda che ha trasformato la propria attività implementando il nostro approccio di controllo intelligente. Il loro responsabile della convalida mi ha mostrato il cruscotto dei consumi energetici, rivelando una riduzione di 32% nell'utilizzo dell'aria compressa e un contemporaneo aumento della produzione di 18%. Lasciate che vi mostri come hanno ottenuto questi risultati e come potete replicare il loro successo.

Indice dei contenuti

- Analisi del protocollo dei componenti pneumatici IoT

- Confronto delle prestazioni dei moduli di Edge Computing

- Requisiti di precisione della modellazione Digital Twin

- Conclusione

- Domande frequenti sul controllo pneumatico intelligente

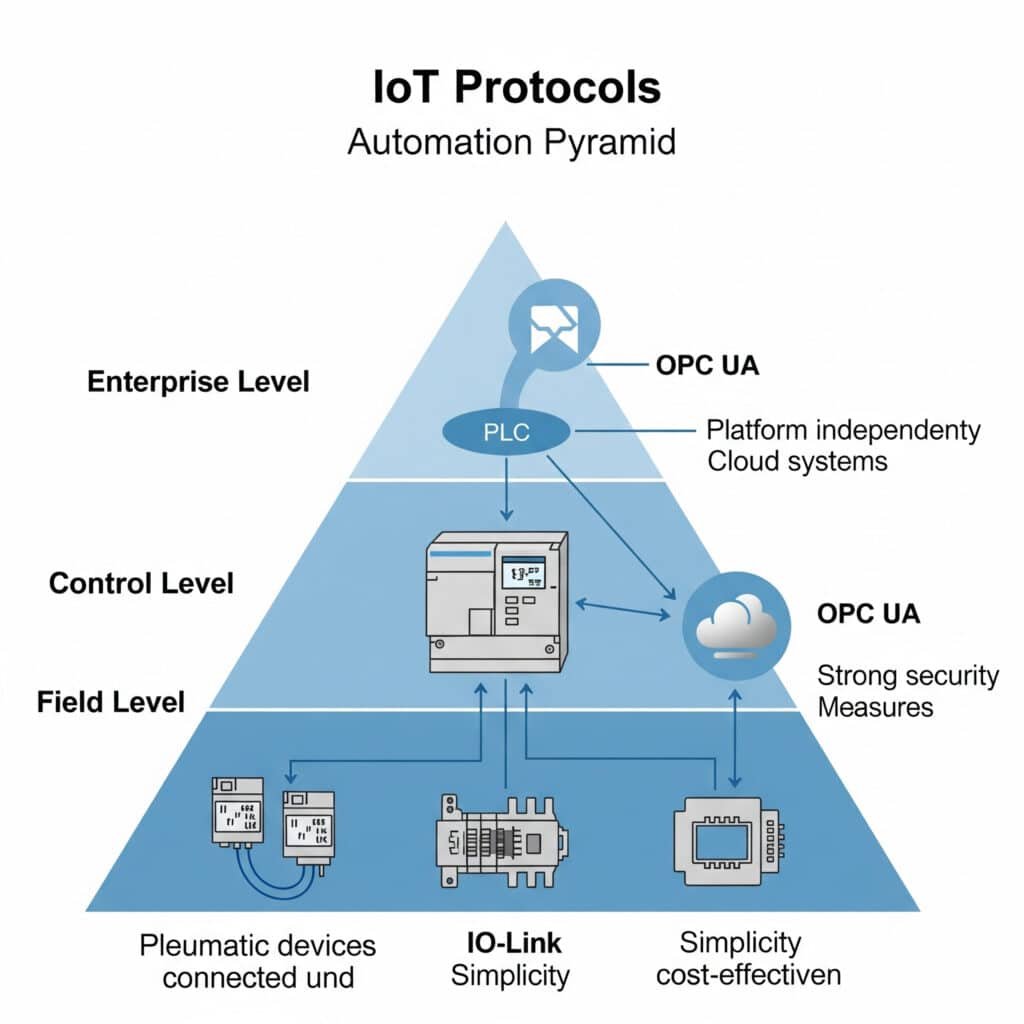

Quale protocollo di comunicazione collega meglio i vostri componenti pneumatici ai sistemi IoT?

La scelta del protocollo di comunicazione sbagliato per l'integrazione dell'IoT pneumatico è uno degli errori più costosi che vedo commettere alle aziende. O il protocollo manca delle caratteristiche necessarie per un controllo efficace, o è troppo complesso per l'applicazione, facendo lievitare inutilmente i costi di implementazione.

Il protocollo di comunicazione ottimale per l'integrazione dell'IoT pneumatico dipende dai requisiti specifici di velocità di trasmissione dei dati, consumo energetico, portata e infrastruttura esistente. Per la maggior parte delle applicazioni pneumatiche industriali, IO-Link4 offre il miglior equilibrio tra semplicità, economicità e funzionalità, mentre OPC UA5 offre un'interoperabilità superiore per l'integrazione a livello aziendale.

Confronto tra protocolli per applicazioni pneumatiche

Dopo aver implementato centinaia di sistemi pneumatici intelligenti in vari settori, ho compilato questo confronto dei protocolli più importanti:

| Protocollo | Velocità dei dati | Gamma | Consumo di energia | Complessità | Il migliore per |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Basso | Basso | Integrazione a livello di componente |

| MQTT | Variabile | Dipendente dalla rete | Molto basso | Medio | Acquisizione dei dati |

| OPC UA | Variabile | Dipendente dalla rete | Medio | Alto | Integrazione aziendale |

| EtherNet/IP | 10/100 Mbps | 100m | Alto | Alto | Controllo ad alta velocità |

| PROFINET | 100 Mbps | 100m | Alto | Alto | Controllo deterministico |

Quadro di selezione dei protocolli

Quando aiuto i clienti a scegliere il protocollo giusto per l'implementazione dell'IoT pneumatico, utilizzo questo quadro decisionale:

Fase 1: Definizione dei requisiti di comunicazione

Iniziate a determinare le vostre esigenze specifiche:

- Volume dei dati: Quanti dati genererà ciascun componente?

- Frequenza di aggiornamento: Con quale frequenza avete bisogno di nuovi punti dati?

- Requisiti di controllo: Avete bisogno di un controllo in tempo reale o solo di un monitoraggio?

- Infrastruttura esistente: Quali protocolli sono già in uso?

Passo 2: valutare le capacità del protocollo

Abbinate i vostri requisiti alle capacità del protocollo:

IO-Link

Perfetto per l'integrazione diretta dei componenti quando è necessario:

- Comunicazione semplice da punto a punto

- Facile impostazione dei parametri e diagnostica

- Implementazione efficace dal punto di vista dei costi

- Compatibilità con i protocolli di livello superiore

IO-Link è particolarmente indicato per i terminali delle valvole pneumatiche, i sensori di pressione e i misuratori di portata, dove è necessaria una comunicazione diretta a livello di componente.

MQTT

Ideale per l'acquisizione di dati quando è necessario:

- Messaggistica leggera per dispositivi limitati

- Architettura publish/subscribe

- Eccellente per la connettività cloud

- Basso consumo di banda

MQTT funziona bene come livello di trasporto per i dati di monitoraggio dei sistemi pneumatici che devono raggiungere piattaforme cloud o dashboard.

OPC UA

Il meglio per l'integrazione aziendale quando è necessario:

- Comunicazione indipendente dal fornitore

- Modellazione di informazioni complesse

- Sicurezza integrata

- Scalabilità in tutta l'organizzazione

OPC UA eccelle negli ambienti in cui i sistemi pneumatici devono comunicare con più sistemi di fornitori diversi.

Fase 3: Pianificazione dell'attuazione

Considerate questi fattori per un'implementazione di successo:

- Requisiti del gateway: Determinare se è necessaria la traduzione del protocollo

- Considerazioni sulla sicurezza: Valutare le esigenze di crittografia e autenticazione

- Scalabilità: Piano per l'espansione futura

- Manutenzione: Considerare il supporto e gli aggiornamenti a lungo termine

Caso di studio: Selezione del protocollo di produzione automobilistica

Di recente ho lavorato con un produttore di componenti automobilistici del Michigan che aveva difficoltà a integrare i propri sistemi pneumatici nella piattaforma di monitoraggio della fabbrica. Inizialmente hanno cercato di utilizzare EtherNet/IP per tutto, creando una complessità inutile per i dispositivi più semplici.

Abbiamo implementato un approccio a più livelli:

- IO-Link per il collegamento diretto a valvole pneumatiche e sensori intelligenti

- Un master IO-Link con funzionalità MQTT per il trasporto dei dati

- OPC UA a livello SCADA per l'integrazione aziendale

Questo approccio ibrido ha ridotto i costi di implementazione di 43% pur fornendo tutte le funzionalità necessarie. L'architettura semplificata ha inoltre ridotto i requisiti di manutenzione e migliorato l'affidabilità.

Suggerimenti per l'implementazione del protocollo

Per un'implementazione di successo, seguite queste linee guida:

Ottimizzazione dei dati

Non trasmettere tutto solo perché è possibile. Per ogni componente pneumatico, identificare:

- Parametri operativi critici (pressione, flusso, temperatura)

- Indicatori di stato e diagnostica

- Parametri di configurazione

- Condizioni di eccezione

La trasmissione dei soli dati necessari riduce il carico di rete e semplifica l'analisi.

Standardizzazione

Sviluppare uno standard per la comunicazione dei componenti pneumatici:

- Convenzioni di denominazione coerenti

- Strutture dati uniformi

- Codici diagnostici standard

- Formati di timestamp comuni

Questa standardizzazione semplifica notevolmente l'integrazione e l'analisi.

Come scegliere il giusto modulo di Edge Computing per il controllo pneumatico?

L'edge computing ha rivoluzionato il controllo dei sistemi pneumatici, consentendo l'elaborazione e il processo decisionale in tempo reale a livello di macchina. Tuttavia, la scelta del giusto modulo di edge computing è fondamentale per il successo.

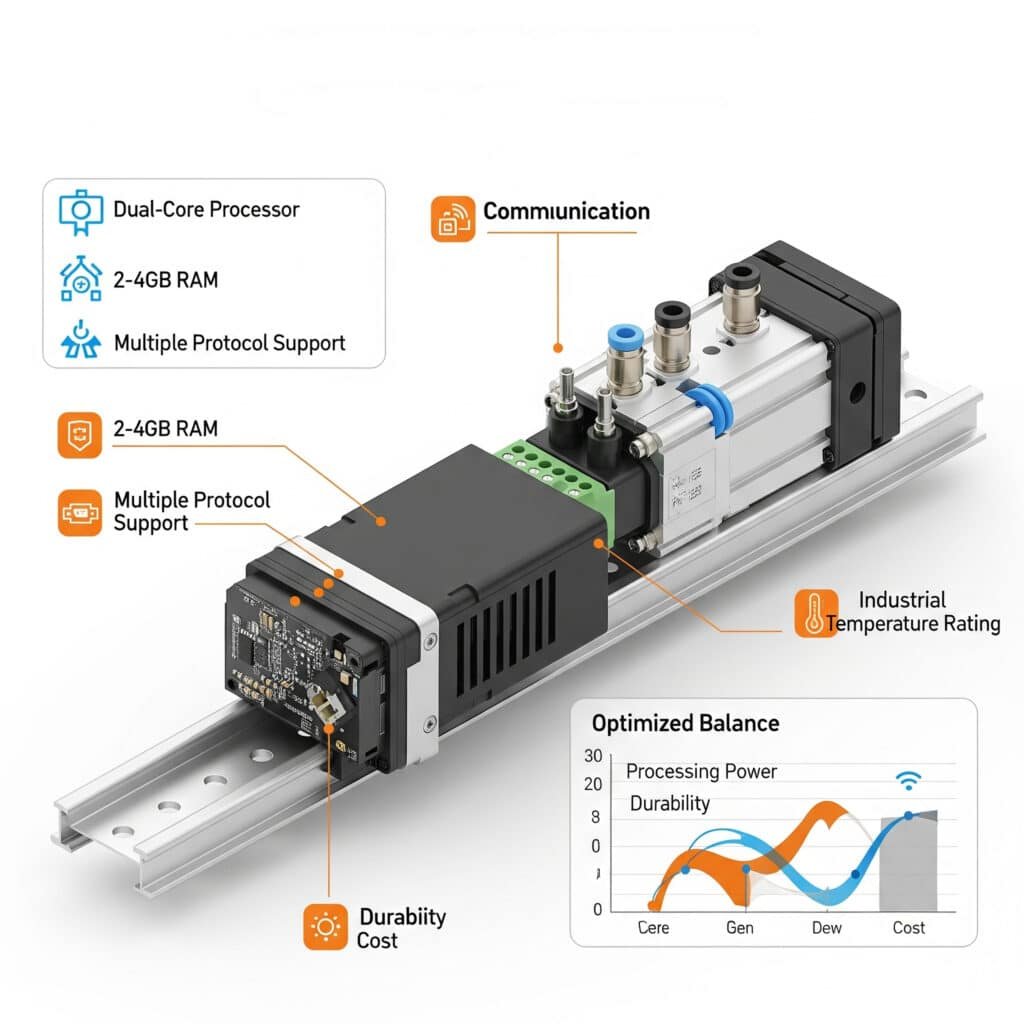

La soluzione ottimale di edge computing per i sistemi pneumatici bilancia potenza di elaborazione, capacità di comunicazione, resistenza ambientale e costo. Per la maggior parte delle applicazioni industriali, i moduli con processori dual-core, 2-4 GB di RAM, supporto di più protocolli e temperature industriali offrono il miglior rapporto prestazioni/costo.

Confronto tra i moduli di Edge Computing

Questa tabella di confronto evidenzia le principali differenze tra le opzioni di edge computing per le applicazioni di controllo pneumatico:

| Caratteristica | Gateway Edge di base | Controllore di bordo di fascia media | Computer Advanced Edge |

|---|---|---|---|

| Processore | Single-core, 800MHz | Dual-core, 1,2GHz | Quad-core, 1.6GHz+ |

| Memoria | 512MB-1GB | 2-4GB | 4-8GB |

| Immagazzinamento | Flash da 4-8 GB | SSD DA 16-32 GB | SSD DA 64 GB+ |

| Opzioni I/O | I/O digitali limitati | I/O moderato + bus di campo | Ampio I/O + protocolli multipli |

| Supporto del protocollo | 1-2 protocolli | 3-5 protocolli | 6+ protocolli |

| Capacità di analisi | Filtraggio di base dei dati | Riconoscimento dei modelli | Capacità di ML/AI |

| Costo tipico | $300-600 | $800-1,500 | $1,800-3,500 |

| Il migliore per | Monitoraggio semplice | Controllo e ottimizzazione | Analisi complesse |

Requisiti di prestazione per applicazione

Le diverse applicazioni pneumatiche hanno requisiti diversi di edge computing:

Applicazioni di monitoraggio di base

- Processore: Sufficiente il single-core

- Memoria: 512 MB adeguati

- Caratteristiche principali: Basso consumo energetico

- Esempio di utilizzo: Monitoraggio remoto dello stato del sistema pneumatico

Applicazioni di controllo ed efficienza

- Processore: Si consiglia un dual-core

- Memoria: minimo 2GB

- Caratteristiche principali: Tempo di risposta deterministico

- Esempio di utilizzo: Ottimizzazione della pressione e del flusso in tempo reale

Applicazioni di manutenzione predittiva

- Processore: Necessario dual/quad-core

- Memoria: 4GB+ consigliati

- Caratteristiche principali: Memorizzazione locale dei dati

- Esempio di utilizzo: Analisi delle vibrazioni e previsione dei guasti

Applicazioni di ottimizzazione dei processi

- Processore: Preferibilmente quad-core

- Memoria: 8 GB consigliati

- Caratteristiche principali: Capacità di apprendimento automatico

- Esempio di utilizzo: Controllo adattativo in base alle variazioni del prodotto

Quadro dei criteri di selezione

Nella scelta dei moduli di edge computing per le applicazioni pneumatiche, valutare questi fattori critici:

Requisiti di elaborazione

Calcolate le vostre esigenze di lavorazione in base a:

- Numero di componenti pneumatici collegati

- Frequenza di campionamento dei dati

- Complessità degli algoritmi di controllo

- Piani di espansione futuri

Per un tipico sistema pneumatico con 20-30 componenti intelligenti, un processore dual-core con 2-4 GB di RAM è sufficiente per la maggior parte delle applicazioni.

Considerazioni ambientali

Gli ambienti industriali richiedono hardware robusto:

- Temperatura di esercizio: Cercare un intervallo di funzionamento da -20°C a 70°C

- Protezione dall'ingresso: IP54 minimo, IP65 preferito

- Resistenza alle vibrazioni: 5G minimo per il montaggio su macchina

- Gamma di ingresso dell'alimentazione: Ampio intervallo di ingresso (ad es., 9-36VDC)

Capacità di comunicazione

Garantire il supporto dei protocolli richiesti:

- Comunicazione verso il basso: IO-Link, Modbus, sistemi di bus di campo

- Comunicazione verso l'alto: OPC UA, MQTT, REST API

- Comunicazione orizzontale: Opzioni peer-to-peer

Considerazioni sull'implementazione

Non trascurate questi fattori pratici:

- Opzioni di montaggio (guida DIN, montaggio a pannello)

- Consumo di energia

- Requisiti di raffreddamento

- Capacità di espansione

Caso di studio: Implementazione dell'Edge Computing nel settore alimentare

Uno stabilimento di trasformazione alimentare del Wisconsin aveva bisogno di ottimizzare il sistema pneumatico che controllava le operazioni di confezionamento. Le loro sfide comprendevano:

- Dimensioni variabili dei prodotti che richiedono impostazioni pneumatiche diverse

- Costi energetici elevati dovuti a impostazioni di pressione inefficienti

- Frequenti fermi macchina non programmati dovuti a guasti dei componenti

Abbiamo implementato un edge controller di fascia media con queste funzionalità:

- Collegamento diretto a valvole pneumatiche intelligenti e sensori tramite IO-Link

- Ottimizzazione della pressione in tempo reale in base alle dimensioni del prodotto

- Riconoscimento dei modelli per il rilevamento precoce dei guasti

- Connettività OPC UA al sistema MES dell'impianto

Risultati dopo 6 mesi:

- 28% riduzione del consumo di aria compressa

- 45% riduzione dei tempi di inattività non programmati

- 12% aumento dell'efficacia complessiva delle apparecchiature (OEE)

- ROI raggiunto in 4,5 mesi

Migliori pratiche di implementazione

Per un'implementazione di successo dell'edge computing nei sistemi pneumatici:

Iniziare con progetti pilota

Iniziare con una singola macchina o linea di produzione per:

- Convalidare l'approccio tecnico

- Dimostrare il valore

- Identificare le sfide dell'implementazione

- Costruire competenze interne

Sfruttare l'infrastruttura esistente

Dove possibile, utilizzare:

- Infrastruttura di rete esistente

- Protocolli compatibili

- Ambienti di programmazione familiari

Pianificazione della scalabilità

Progettate la vostra architettura per:

- Aggiungere dispositivi in modo incrementale

- Capacità di elaborazione della scala

- Ampliare le capacità di analisi

- Integrazione con altri sistemi

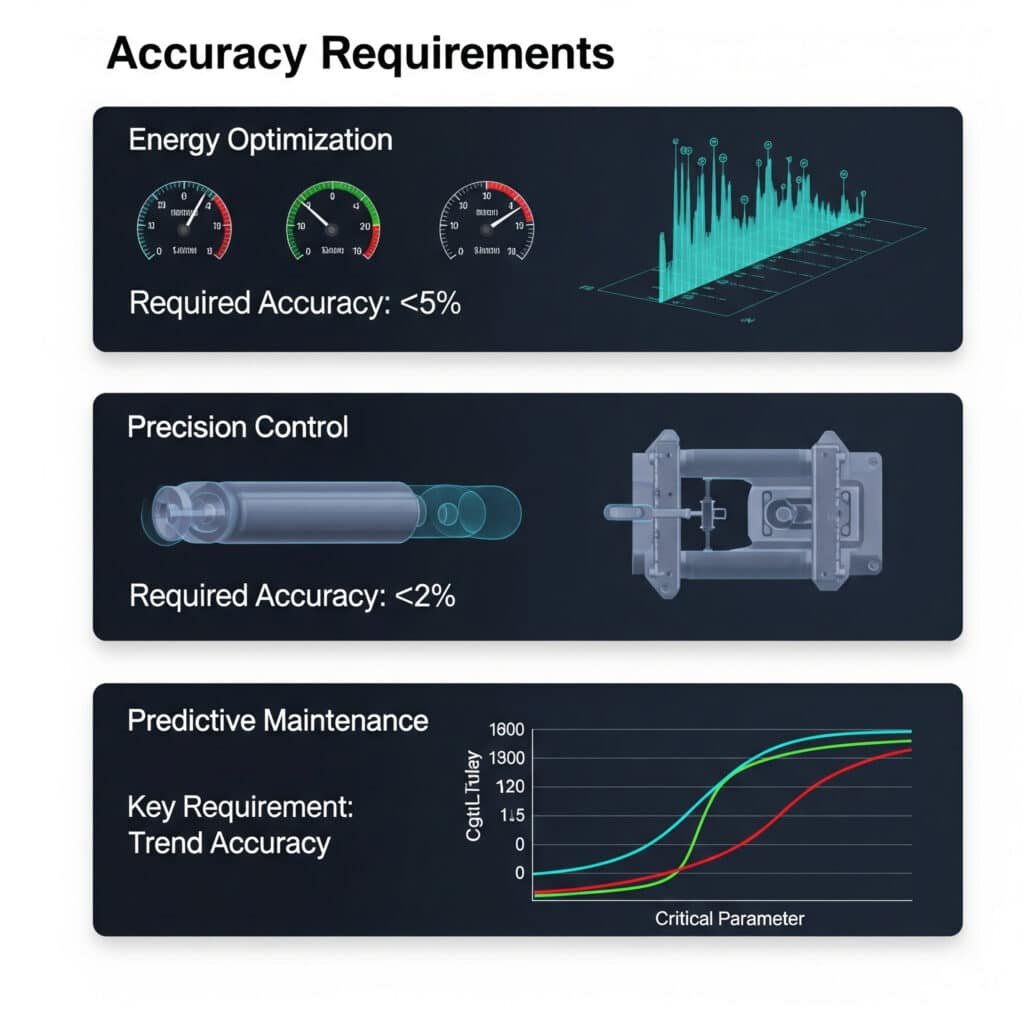

Di quale livello di precisione ha bisogno il vostro gemello digitale per una modellazione efficace del sistema pneumatico?

La tecnologia dei gemelli digitali ha trasformato le modalità di progettazione, ottimizzazione e manutenzione dei sistemi pneumatici. Tuttavia, molte aziende sprecano risorse sottospecificando (creando modelli inefficaci) o sovraspecificando (creando modelli inutilmente complessi) i loro gemelli digitali.

L'accuratezza richiesta per i gemelli digitali dei sistemi pneumatici varia a seconda dello scopo dell'applicazione. Per l'ottimizzazione energetica, è sufficiente una precisione di ±5% nella modellazione della portata e della pressione. Per le applicazioni di controllo di precisione, è necessaria una precisione di ±2%. Per la manutenzione predittiva, la risoluzione temporale e l'accuratezza dei trend sono più importanti dei valori assoluti.

Requisiti di precisione del gemello digitale per applicazione

Applicazioni diverse richiedono livelli diversi di precisione di modellazione:

| Applicazione | Precisione richiesta | Parametri critici | Frequenza di aggiornamento |

|---|---|---|---|

| Ottimizzazione energetica | ±5% | Portate, livelli di pressione | Da minuti a ore |

| Controllo del processo | ±2% | Tempi di risposta, precisione della posizione | Da millisecondi a secondi |

| Manutenzione predittiva | ±7-10% | Rilevamento di pattern, analisi delle tendenze | Da ore a giorni |

| Progettazione del sistema | ±3-5% | Capacità di flusso, perdite di carico | N/A (statico) |

| Formazione degli operatori | ±10-15% | Comportamento del sistema, caratteristiche di risposta | In tempo reale |

Considerazioni sulla fedeltà della modellazione

Quando si sviluppano gemelli digitali per sistemi pneumatici, questi fattori determinano la fedeltà del modello richiesta:

Modellazione dei parametri fisici

L'accuratezza richiesta per i diversi parametri fisici varia:

| Parametro | Modellazione di base | Modellazione intermedia | Modellazione avanzata |

|---|---|---|---|

| Pressione | Valori statici | Risposta dinamica | Comportamento transitorio |

| Flusso | Tassi medi | Flusso dinamico | Effetti della turbolenza |

| Temperatura | Solo ambiente | Riscaldamento dei componenti | Gradienti termici |

| Meccanico | Cinematica semplice | Forze dinamiche | Attrito e conformità |

| Elettrico | Segnali binari | Valori analogici | Dinamica del segnale |

Risoluzione temporale

Applicazioni diverse richiedono una risoluzione temporale diversa:

- Dinamica ad alta frequenza (1-10 ms): Richiesto per il controllo servo-pneumatico

- Dinamica a media frequenza (10-100 ms): Sufficiente per il controllo della maggior parte delle valvole e degli attuatori.

- Dinamica a bassa frequenza (100ms-1s): Adeguato per l'ottimizzazione a livello di sistema

- Modellazione allo stato stazionario (>1s): Adatto per la pianificazione dell'energia e della capacità

Complessità del modello

C'è sempre un compromesso tra l'accuratezza del modello e i requisiti computazionali:

| Complessità del modello | Precisione | Requisiti di calcolo | Tempo di sviluppo | Il migliore per |

|---|---|---|---|---|

| Semplificato | ±10-15% | Molto basso | Giorni | Valutazioni rapide, formazione |

| Standard | ±5-10% | Moderato | Settimane | Ottimizzazione del sistema, controllo di base |

| Dettagliato | ±2-5% | Alto | Mesi | Controllo di precisione, analisi dettagliata |

| Alta fedeltà | <±2% | Molto alto | Da mesi a anni | Ricerca, applicazioni critiche |

Metodologia di sviluppo del gemello digitale

Per i gemelli digitali dei sistemi pneumatici, consiglio questo approccio graduale:

Fase 1: Definizione dello scopo e dei requisiti

Iniziate definendo chiaramente:

- Casi d'uso principali per il gemello digitale

- Precisione richiesta per ogni parametro

- Esigenze di aggiornamento della frequenza

- Requisiti di integrazione con altri sistemi

Fase 2: modellazione a livello di componente

Sviluppare modelli accurati per i singoli componenti:

- Valvole (coefficienti di flusso, tempi di risposta)

- Attuatori (caratteristiche della forza, risposta dinamica)

- Tubi (perdite di carico, effetti di capacità)

- Sensori (precisione, tempo di risposta)

Fase 3: integrazione del sistema

Combinare i modelli dei componenti in un modello di sistema:

- Interazioni tra i componenti

- Dinamica del sistema

- Algoritmi di controllo

- Fattori ambientali

Fase 4: Convalida e calibrazione

Confrontare le previsioni del modello con le prestazioni effettive del sistema:

- Convalida allo stato stazionario

- Convalida della risposta dinamica

- Test dei casi limite

- Analisi di sensibilità

Caso di studio: Implementazione del gemello digitale nel settore manifatturiero

Un'azienda di produzione di precisione in Germania aveva bisogno di ottimizzare il proprio sistema pneumatico che alimentava le operazioni di assemblaggio. Inizialmente si era pensato di creare un modello altamente dettagliato dell'intero sistema, che avrebbe richiesto mesi di sviluppo.

Dopo averli consultati, abbiamo consigliato un approccio a più livelli:

- Modellazione ad alta fedeltà (accuratezza ±2%) per stazioni di assemblaggio di precisione critiche

- Modellazione standard (precisione ±5%) per apparecchiature di produzione generiche

- Modellazione semplificata (precisione ±10%) per i sistemi di supporto

Questo approccio ha ridotto i tempi di sviluppo di 65% pur garantendo la precisione necessaria per ogni sottosistema. Il gemello digitale risultante ha permesso:

- Riduzione del consumo energetico del 23%

- Miglioramento del tempo di ciclo di 8%

- Implementazione della manutenzione predittiva che ha ridotto i tempi di inattività di 34%

Metodi di convalida dell'accuratezza del modello

Per garantire che il vostro gemello digitale soddisfi i requisiti di precisione:

Convalida statica

Confrontare le previsioni del modello con i valori misurati in condizioni di stato stazionario:

- Pressione in vari punti del sistema

- Portate in presenza di carichi diversi

- Forza erogata a diverse pressioni

- Consumo di energia a vari ritmi di produzione

Convalida dinamica

Valutare le prestazioni del modello in condizioni transitorie:

- Caratteristiche della risposta al gradino

- Risposta in frequenza

- Risposta ai disturbi

- Comportamento in condizioni di guasto

Convalida a lungo termine

Valutare la deriva del modello nel tempo:

- Confronto con i dati storici

- Sensibilità all'invecchiamento dei componenti

- Adattabilità alle modifiche del sistema

Suggerimenti pratici per l'implementazione

Per un'implementazione di successo del gemello digitale:

Iniziate dai sottosistemi critici

Non cercate di modellare tutto in una volta. Iniziate con:

- Aree a maggior consumo energetico

- Punti di guasto più frequenti

- Colli di bottiglia delle prestazioni

- Applicazioni critiche di precisione

Utilizzare strumenti di modellazione adeguati

Selezionate gli strumenti in base alle vostre esigenze:

- Software CFD per l'analisi dettagliata del flusso

- Piattaforme multifisiche per la modellazione a livello di sistema

- Simulazione del sistema di controllo per la risposta dinamica

- Strumenti statistici per modelli di manutenzione predittiva

Piano per l'evoluzione del modello

I gemelli digitali devono crescere con il vostro sistema:

- Iniziare con modelli di base e aumentare la fedeltà secondo le necessità.

- Aggiornare i modelli quando i sistemi fisici cambiano

- Incorporare nuovi dati di misurazione nel tempo

- Aggiungere funzionalità in modo incrementale

Conclusione

L'implementazione di un controllo intelligente per i sistemi pneumatici richiede un'attenta selezione dei protocolli di comunicazione IoT, dei moduli di edge computing appropriati e della modellazione del gemello digitale nella giusta misura. Adottando un approccio strategico a ciascuno di questi elementi, è possibile ottenere significativi risparmi energetici, migliori prestazioni e maggiore affidabilità dai sistemi pneumatici.

Domande frequenti sul controllo pneumatico intelligente

Qual è la tempistica tipica del ROI per l'implementazione di controlli pneumatici intelligenti?

Il tempo tipico di ritorno dell'investimento per i sistemi di controllo pneumatici intelligenti varia da 6 a 18 mesi. I risparmi energetici sono quelli che si ottengono più rapidamente (spesso sono visibili entro 3-6 mesi), mentre i vantaggi della manutenzione predittiva mostrano un ritorno economico entro 12-18 mesi, grazie alla prevenzione dei tempi di inattività non pianificati.

Qual è la quantità di dati da memorizzare per il monitoraggio di un sistema pneumatico?

Per un tipico sistema pneumatico con 50 punti di monitoraggio che campionano a intervalli di 1 secondo, sono necessari circa 200 MB di archiviazione dati al mese per i valori grezzi. Con l'elaborazione edge, che memorizza solo le modifiche significative e i valori aggregati, questa quantità può essere ridotta a 20-40 MB al mese, mantenendo il valore analitico.

I sistemi pneumatici esistenti possono essere adattati con controlli intelligenti?

Sì, la maggior parte dei sistemi pneumatici esistenti può essere adattata con controlli intelligenti senza sostituire i componenti principali. Le opzioni di retrofit includono l'aggiunta di sensori intelligenti ai cilindri esistenti, l'installazione di misuratori di portata sulle linee principali, l'aggiornamento dei terminali delle valvole con capacità di comunicazione e l'implementazione di gateway di edge computing per raccogliere ed elaborare i dati.

Quali misure di cybersecurity sono necessarie per i sistemi pneumatici abilitati all'IoT?

I sistemi pneumatici abilitati all'IoT richiedono un approccio di difesa in profondità alla cybersecurity, che comprende la segmentazione della rete (isolando le reti OT dalle reti IT), comunicazioni crittografate (in particolare per i protocolli wireless), controllo degli accessi per tutti i dispositivi connessi, aggiornamenti regolari del firmware e sistemi di monitoraggio per rilevare comportamenti insoliti o tentativi di accesso non autorizzati.

In che modo il controllo intelligente influisce sui requisiti di manutenzione dei sistemi pneumatici?

Il controllo intelligente in genere riduce i requisiti complessivi di manutenzione di 30-50%, consentendo una manutenzione basata sulle condizioni anziché sul tempo. Tuttavia, introduce nuove considerazioni sulla manutenzione, tra cui la calibrazione dei sensori, gli aggiornamenti del software e il supporto all'integrazione IT/OT che i sistemi pneumatici tradizionali non richiedono.

Quale livello di formazione del personale è necessario per implementare e mantenere i controlli pneumatici intelligenti?

Un'implementazione di successo richiede una formazione trasversale del personale sia sui sistemi pneumatici che sulle tecnologie digitali. In genere, i tecnici della manutenzione hanno bisogno di 20-40 ore di formazione sui nuovi strumenti e procedure diagnostiche, mentre il personale di ingegneria necessita di 40-80 ore di formazione sulla configurazione del sistema, sull'analisi dei dati e sulla risoluzione dei problemi dei sistemi integrati.

-

Fornisce una panoramica sull'Industria 4.0, che rappresenta la quarta rivoluzione industriale caratterizzata dalla crescente automazione delle pratiche manifatturiere e industriali tradizionali grazie alle moderne tecnologie intelligenti come l'IoT, il cloud computing e l'AI. ↩

-

Offre una spiegazione dell'edge computing, un paradigma di calcolo distribuito che porta il calcolo e l'archiviazione dei dati più vicino alle fonti dei dati (cioè, al "bordo" della rete), riducendo la latenza e l'uso della larghezza di banda per i processi industriali. ↩

-

Spiega il concetto di gemello digitale, che è un modello virtuale di un oggetto o sistema fisico che funge da controparte digitale, aggiornato con dati in tempo reale per simulare, prevedere e ottimizzare le prestazioni. ↩

-

Descrive IO-Link, un protocollo di comunicazione seriale punto-punto standardizzato (IEC 61131-9) utilizzato per collegare sensori e attuatori intelligenti a un sistema di controllo, consentendo una diagnostica e una parametrizzazione avanzate. ↩

-

Illustra i principi di OPC UA (Open Platform Communications Unified Architecture), un protocollo di comunicazione macchina-macchina per l'automazione industriale sviluppato per uno scambio di dati sicuro, affidabile e indipendente dalla piattaforma. ↩