複数のメーカーのコンポーネントを使用する空圧システムのメンテナンスの複雑さに頭を悩ませていませんか?メンテナンスとエンジニアリングのプロフェッショナルの多くは、異なるメーカーのコンポーネントを統合したり交換しようとすると、互換性の問題、カスタム回避策、過剰な在庫といったフラストレーションのサイクルに陥ってしまいます。

効果的なマルチブランド対応 ロッドレスシリンダー システムは、戦略的なインターフェース適合、精密なレール修正技術、インテリジェントな制御信号変換を組み合わせ、スペアパーツの在庫を30-45%削減し、交換コストを20-35%削減しながら、主要メーカー間の85-95%の相互互換性を可能にします。

私は最近、ある製薬メーカーと仕事をしました。このメーカーは、施設全体で3つの異なるブランドのロッドレスシリンダーのスペアパーツ在庫を別々に管理していました。私が以下に概説する互換性ソリューションを導入した後、彼らは在庫を42%統合し、緊急注文を78%削減し、空気圧システムの総メンテナンスコストを23%削減しました。これらの結果は、適切な互換性戦略を適切に実施すれば、事実上どのような産業環境でも達成可能です。

目次

- Festo-SMCインターフェイスアダプタは互換性の障壁をどのように取り除きますか?

- ブランド横断マウントを可能にするレールサイズ適合技術とは?

- シームレスな統合を保証する制御信号変換方式は?

- 結論

- マルチブランド対応に関するFAQ

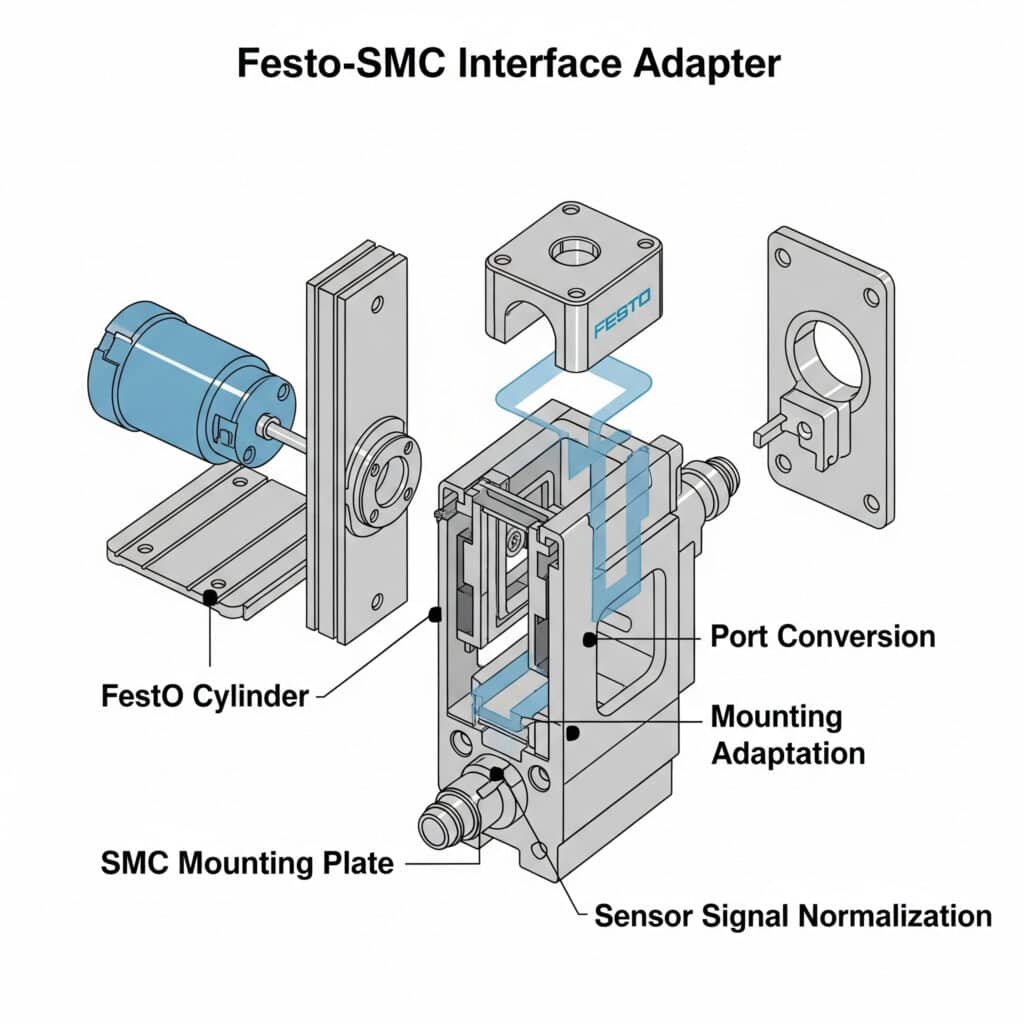

Festo-SMCインターフェイスアダプタは互換性の障壁をどのように取り除きますか?

FestoやSMCのような主要メーカー間のインターフェースの互換性は、空気圧システムのメンテナンスやアップグレードにおける最も一般的な課題の一つです。

Festo-SMCインターフェイスの効果的な適合は、標準化されたポート変換、取り付けパターンの適合、センサー信号の正規化を組み合わせ、カスタムソリューションと比較して60-75%の設置時間を短縮しながら、一般的なロッドレスシリンダーアプリケーションの85-90%の直接交換互換性を可能にします。

さまざまな業界でブランド横断的な互換性ソリューションを導入してきた経験から、インターフェースの非互換性に直面した場合、ほとんどの組織が高価なカスタム製作や完全なシステム交換に頼っていることがわかりました。重要なのは、システムの性能を維持しながら、すべての重要なインターフェース・ポイントに対処する標準化された適合ソリューションを実装することです。

包括的なインターフェース適応フレームワーク

効果的なインターフェイス適応戦略には、これらの必須要素が含まれる:

1.空気圧ポート変換

標準化されたポート適合により、適切な接続が保証されます:

ポートサイズとネジの標準化

- 一般的なポート変換:

フェストG1/8~SMC M51

SMC Rc1/4~Festo G1/4

フェストG3/8~SMC Rc3/8

- スレッドの互換性ソリューション:

ダイレクトスレッドアダプター

スレッド変換インサート

交換用ポートブロックポートの向き適応

- 志向の違い:

アキシャルポートとラジアルポート

ポート間隔のバリエーション

ポート角度の違い

- 適応ソリューション:

アングルアダプター

マルチポートマニホールド

方向変換ブロックフロー容量マッチング

- 流量制限に関する考慮事項:

最低流量の維持

過剰な制限の防止

オリジナルに匹敵するパフォーマンス

- 実施アプローチ:

直接流路設計

制限の少ないアダプター

補償ポートのサイジング

2.実装インターフェースの標準化

物理的な取り付け適合により、適切な取り付けを保証:

マウントパターン変換

- 一般的な取り付けの違い:

フェスト25mmパターン→SMC20mmパターン

SMC 40mmパターンからFesto 43mmパターンへ

ブランド別フットマウントパターン

- 適応アプローチ:

ユニバーサル・マウント・プレート

スロット付き適応ブラケット

調整可能なマウントシステム負荷容量の考慮

- 構造上の要件:

定格荷重の維持

適切なサポートの確保

たわみの防止

- 実施戦略:

高強度アダプター素材

強化されたマウントポイント

分散負荷設計アライメント精度

- アライメントの考慮:

センターラインの位置決め

角度アライメント

高さ調整

- 精密な適応方法:

機械加工されたアダプター表面

調整可能なアライメント機能

基準エッジの保存

3.センサーとフィードバックの統合

適切なセンサーの互換性の確保:

センサーマウント適合

- スイッチマウントの違い:

Tスロット設計とCスロット設計2

蟻溝と長方形のプロファイル

ブランド別マウントシステム

- 適応ソリューション:

ユニバーサル・センサー・ブラケット

プロファイル変換アダプター

マルチスタンダード取付レール信号の互換性

- 電気的な違い:

電圧規格

現在の要件

信号の極性

- 適応アプローチ:

シグナル・コンディショニング・アダプター

電圧変換モジュール

極性補正インターフェースフィードバック位置相関

- ポジション・センシングの課題:

スイッチ起動ポイントの違い

検知距離の変化

ヒステリシスの違い

- 補償の方法

調整可能なポジション・アダプター

プログラム可能なスイッチ・ポイント

校正基準システム

実施方法

効果的なインターフェイス適応を実施するには、この構造化されたアプローチに従うこと:

ステップ1:互換性評価

互換性の要件を包括的に理解することから始める:

コンポーネント・ドキュメント

- 既存のコンポーネントを文書化する:

モデル番号

仕様

重要な次元

パフォーマンス要件

- 交換の選択肢を特定する:

直接等価物

機能的に同等

アップグレードされた代替品インターフェース分析

- すべてのインターフェイスポイントを文書化する:

空気圧接続

取り付けパターン

センサーシステム

制御インターフェース

- 互換性のギャップを特定する:

サイズの違い

スレッドのバリエーション

オリエンテーションの違い

信号の非互換性パフォーマンス要件

- 重要なパラメータを文書化する:

フロー要件

圧力仕様

応答時間の必要性

精度の要求

- パフォーマンス基準を確立する:

許容可能な適応損失

重要なメンテナンス・パラメーター

重要なパフォーマンス指標

ステップ2:アダプターの選択と設計

包括的な適応戦略を策定する:

標準アダプターの評価

- 利用可能なソリューションを調査する:

メーカー提供のアダプター

サードパーティ製標準アダプター

ユニバーサル適応システム

- パフォーマンスへの影響を評価する:

流量制限の効果

圧力降下の影響

応答時間の変化カスタム・アダプター設計

- 仕様書を作成する:

重要な次元

材料要件

パフォーマンス・パラメーター

- 詳細なデザインを作成する:

CADモデル

製造図面

組立手順ハイブリッド・ソリューション開発

- 標準要素とカスタム要素を組み合わせる:

標準空気圧アダプター

カスタム・マウント・インターフェース

ハイブリッドセンサーソリューション

- パフォーマンスを最適化する:

流量制限の最小化

適切なアライメントの確保

センサーの精度を維持する

ステップ3:実施と検証

適切な検証を行い、適応計画を実行する:

管理された実施

- インストール手順を作成する:

ステップ・バイ・ステップ

必要な道具

重要な調整

- 検証プロセスを作成する:

リークテスト手順

アライメント検証

パフォーマンステストパフォーマンス検証

- 動作条件下でのテスト:

全圧力範囲

様々な流量要件

ダイナミック・オペレーション

- 重要なパラメータを確認する:

サイクルタイム

位置精度

応答特性文書化と標準化

- 詳細な文書を作成する:

完成予想図

パーツリスト

メンテナンス手順

- 基準を策定する:

認定アダプター仕様

設置条件

パフォーマンスへの期待

実際のアプリケーション医薬品製造

私が最も成功したインターフェース適応プロジェクトの1つは、3カ国に施設を持つ製薬メーカーでした。彼らの課題には次のようなものがありました:

- フェスト製ロッドレスシリンダーとSMC製ロッドレスシリンダーが生産ラインに混在

- 過剰な予備部品在庫

- 交換のリードタイムが長い

- 一貫性のないメンテナンス手順

私たちは包括的な適応戦略を実施した:

互換性評価

- 47種類のロッドレスシリンダー構成を記録

- 14の重要なインターフェイスのバリエーションを特定

- 決定されたパフォーマンス要件

- 標準化の優先順位の確立適応ソリューション開発

- 一般的な変換のための標準化されたポートアダプターを作成

- ユニバーサル・マウント・インターフェース・プレートを開発

- センサーマウント適応システムを設計

- 包括的な変換ドキュメントの作成実施とトレーニング

- 定期メンテナンス時にソリューションを導入

- 詳細なインストール手順を作成

- ハンズオン・トレーニングの実施

- パフォーマンス検証プロトコルの確立

その結果、メンテナンス業務は一変した:

| メートル | 適応前 | 適応後 | 改善 |

|---|---|---|---|

| ユニークなスペアパーツ | 187件 | 108件 | 42%リダクション |

| 緊急指令 | 54ドル/年 | 年間12本 | 78%リダクション |

| 平均交換時間 | 4.8時間 | 1.3時間 | 73%リダクション |

| メンテナンス費用 | 年間$342,000ドル | 年間$263,000ドル | 23%リダクション |

| クロストレーニングを受けた技術者 | スタッフ40% | スタッフ90% | 125%増加 |

重要な洞察は、戦略的なインターフェース適合によって、ブランド固有のメンテナンス・アプローチの必要性を排除できることを認識したことだった。標準化された適応ソリューションを導入することで、多様な空圧システムを統一されたプラットフォームとして扱うことができ、メンテナンス効率を劇的に改善し、コストを削減することができました。

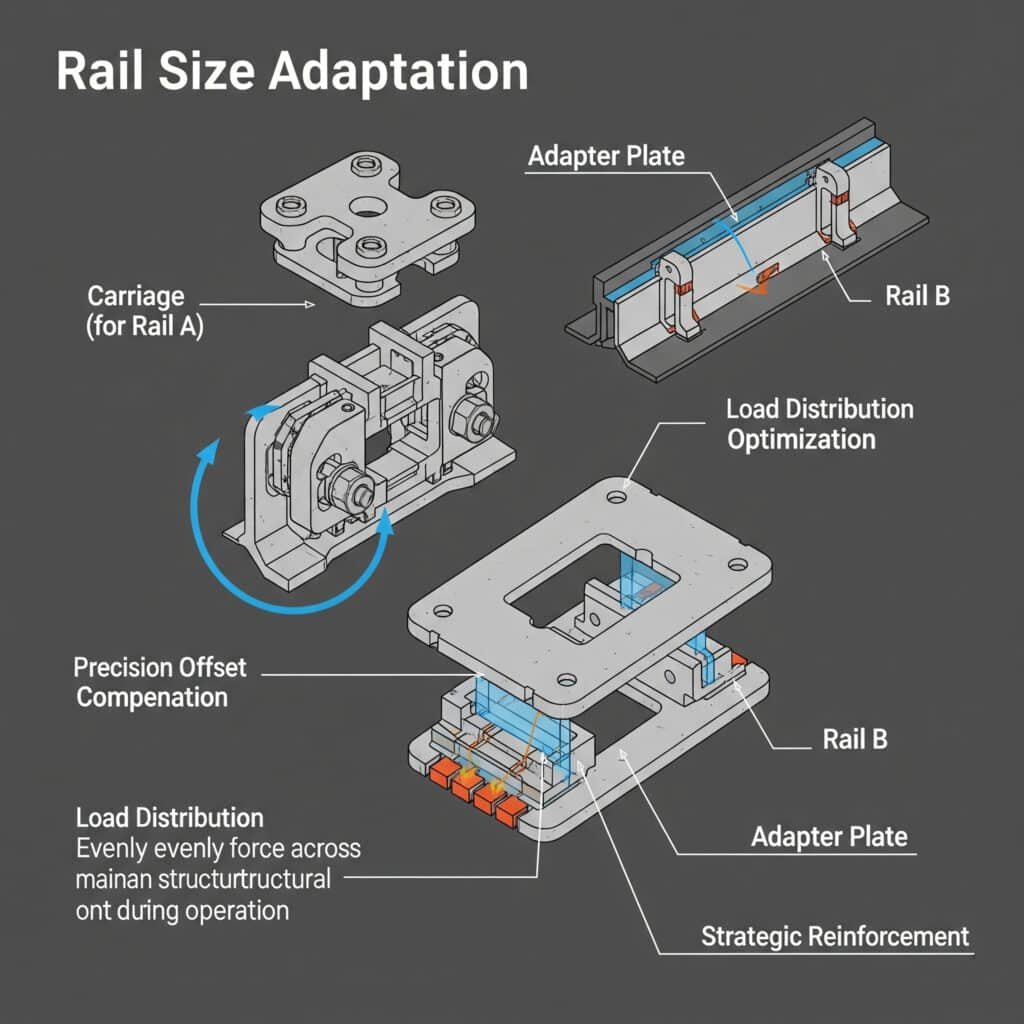

ブランド横断マウントを可能にするレールサイズ適合技術とは?

空気圧ブランド間のレールサイズの違いは、ブランド間の互換性において最も困難な側面の一つであるが、戦略的適応技術によって効果的に対処することができる。

効果的なレールサイズの適合は、精密な取り付けオフセット補正、荷重分布の最適化、戦略的な補強技術を組み合わせたもので、元の負荷容量の90-95%を維持し、適切なアライメントと動作を確保しながら、異なるレールプロファイル間での直接交換互換性を可能にします。

様々な用途でブランド横断的なレールの適合を実施してきた結果、ほとんどの組織がレールのサイズの違いを互換性の乗り越えられない障壁と考えていることがわかった。重要なのは、システムの性能を維持しながら、寸法と構造の両方の考慮事項に対処する戦略的な適合技術を導入することである。

包括的な鉄道適応フレームワーク

効果的な鉄道適応戦略には、これらの不可欠な要素が含まれる:

1.寸法分析と補正

正確な寸法適合により、適切なフィット感と機能を保証します:

プロファイル・ディメンション・マッピング

- 重要な次元である:

レールの幅と高さ

取付穴パターン

ベアリング面の位置

エンベロープ全体の寸法

- 一般的なブランドの違い:

フェスト25mm対SMC20mm

SMC 32mm vs. フェスト 32mm(プロファイル違い)

フェスト40mmとSMC40mmの比較(取り付け方法が異なる)取り付け穴の適応

- ホールパターンの違い:

スペーシングのバリエーション

直径の違い

ザグリ仕様

- 適応アプローチ:

スロット付き取り付け穴

パターン変換プレート

マルチパターン穴あけセンターラインと高さ補正

- アライメントの考慮:

センターラインの位置決め

動作高さ

終端位置の調整

- 補償の方法

精密スペーサー

削り出しアダプタープレート

調整可能なマウントシステム

2.負荷容量の最適化

さまざまなレールサイズにわたって構造的完全性を確保:

負荷分散分析

- 荷重移動に関する考慮事項:

静的負荷経路

動的な力の分布

モーメント荷重処理

- 最適化のアプローチ:

分散されたマウントポイント

荷重分散設計

強化されたトランスファーポイント材料の選択と最適化

- 素材への配慮:

強度要件

重量の制約

環境要因

- 選考戦略:

標準的な荷重に耐える高強度アルミニウム

高荷重用スチール

特殊な要件に対応する複合材料構造補強技術

- 補強の必要性

スパンサポート

たわみ防止

振動減衰

- 実施方法:

リブ・アダプター設計

構造用ガセット

フルレングス・サポートシステム

3.ベアリング・インターフェースの適合

適切な動きとサポートを確保する:

ベアリング表面の適合性

- 表面の違い:

プロファイル形状

表面仕上げ

硬度仕様

- 適応アプローチ:

精密機械加工インターフェース

ベアリングインサートシステム

表面処理のマッチング動的アライメント保持

- アライメントの考慮:

並列処理の実行

荷重によるたわみ

熱膨張効果

- 保存方法:

精密機械加工

調整可能なアライメント機能

プリロード制御システムウェア補償戦略

- ウェアへの配慮:

摩耗速度の違い

メンテナンス間隔

潤滑要件

- 補償のアプローチ

摩耗面の硬化

交換可能な摩耗エレメント

最適化された潤滑システム

実施方法

効果的な鉄道適応を実施するには、この構造化されたアプローチに従うこと:

ステップ1:詳細な寸法分析

寸法要件を包括的に理解することから始める:

既存のシステム・ドキュメント

- 重要な寸法を測定する:

レールプロファイル寸法

取付穴パターン

オペレーティング・エンベロープ

クリアランス要件

- パフォーマンスパラメーターを文書化する:

負荷容量

速度要件

精密なニーズ

平均寿命交換システムの仕様

- 書類の交換寸法:

レールプロファイル仕様

取り付け条件

動作パラメーター

性能仕様

- 次元の違いを識別する:

幅と高さのバリエーション

取り付けパターンの違い

ベアリング表面のばらつき適応要件の定義

- 適応の必要性を判断する:

寸法補償要件

構造上の考慮事項

パフォーマンス維持のニーズ

- 重要なパラメータを設定する:

アライメント公差

負荷容量の要件

動作仕様

ステップ2:適応のデザインとエンジニアリング

包括的な適応ソリューションを開発する:

コンセプト・デザイン開発

- 適応コンセプトを作る:

ダイレクトマウント

中間プレートのデザイン

構造的適応アプローチ

- 実現可能性を評価する:

製造の複雑さ

設置条件

パフォーマンスへの影響詳細エンジニアリング

- 詳細設計を行う:

CADモデル

構造解析

公差スタッキング3 学業

- パフォーマンスを最適化する:

素材の選択

構造の最適化

軽量化プロトタイプとテスト

- 検証プロトタイプを作成する:

3Dプリントされたコンセプトモデル

機械加工されたテストピース

実物大プロトタイプ

- パフォーマンステストを実施する:

フィット検証

負荷テスト

動作検証

ステップ3:実施と文書化

適切な文書化を行い、適応計画を実行する:

製造と品質管理

- 製造仕様書を作成する:

材料要件

加工公差

表面仕上げ仕様

- 品質管理を確立する:

検査要件

受け入れ基準

ドキュメンテーションの必要性インストール手順の開発

- 詳細な手順を作成する:

ステップ・バイ・ステップ

必要な道具

重要な調整

- 検証方法を開発する:

アライメント・チェック

負荷テスト

動作検証ドキュメンテーションとトレーニング

- 包括的な文書を作成する:

完成予想図

インストールガイド

メンテナンス手順

- トレーニング教材を開発する:

設置トレーニング

メンテナンス

トラブルシューティングガイド

実際のアプリケーション自動車部品製造

私が最も成功したレール適合プロジェクトのひとつは、ある自動車部品メーカーであった。彼らの課題には次のようなものがあった:

- 老朽化したFestoシステムを新しいSMCシリンダーに段階的に交換

- 大幅な改造が不可能な重要な生産ライン

- 精密な位置決め要求

- 高サイクルレート運転

私たちは包括的な鉄道適応戦略を実施した:

詳細分析

- 既存のFesto 32mmレールシステムを文書化

- 交換用SMC 32mmシリンダー

- 重要な寸法の違いを特定

- 決定されたパフォーマンス要件適応ソリューション開発

- 精密設計のアダプタープレート:

補償取り付けパターン

センターラインの高さ調整

強化された荷重伝達ポイント

- ベアリング・インターフェースの改良

設置用治具を開発実施と検証

- 精密部品の製造

- 予定されたダウンタイムに実施

- 包括的なテストを実施

- 最終構成を文書化

結果は期待以上だった:

| メートル | オリジナル仕様 | 適応結果 | パフォーマンス |

|---|---|---|---|

| 負荷容量 | 120キロ | 115キロ | 96% メンテナンス済み |

| ポジショニング精度 | ±0.05mm | ±0.05mm | 100%メンテナンス |

| 設置時間 | 該当なし | 4.5時間/ユニット | シャットダウンウィンドウ内 |

| サイクルレート | 45サイクル/分 | 45サイクル/分 | 100%メンテナンス |

| システム寿命 | 1000万サイクル | 予想1000万人以上 | 100%メンテナンス |

重要な洞察は、レールの適合を成功させるには、寸法と構造の両方に対処する必要があることを認識したことである。荷重を適切に伝達しながら重要なアライメントを維持する精密なアダプター部品を開発することで、性能の妥協や大規模なシステム変更を必要とすることなく、段階的な交換戦略を実施することができた。

シームレスな統合を保証する制御信号変換方式は?

異なる空気圧ブランド間の制御信号の互換性は、マルチブランド統合において最も見過ごされている側面の一つですが、適切なシステム機能には不可欠です。

効果的な制御信号変換は、電圧の標準化、通信プロトコルの適合、フィードバック信号の正規化を組み合わせたもので、100%の機能を維持しながら、異なる制御アーキテクチャ間のシームレスな統合を可能にし、統合に関連する95-98%の問題を解消します。

さまざまなアプリケーションでブランド横断的な制御統合を実施してきた経験から、ほとんどの組織が機械的な互換性だけに焦点を当て、制御信号の課題を過小評価していることがわかりました。重要なのは、制御インターフェースのあらゆる側面に対応する包括的な信号変換ソリューションを導入することです。

総合的な信号変換フレームワーク

効果的なシグナル変換戦略には、これらの必須要素が含まれる:

1.電圧と電流の標準化

適切な電気的互換性の確保:

電圧レベル変換

- 共通の電圧差:

DC24VシステムとDC12Vシステム

5VDCロジック対24VDC工業用

アナログ電圧レンジ(0-10V対0-5V)

- コンバージョンのアプローチ

直接電圧コンバータ

光絶縁インターフェース

プログラマブル・シグナル・コンディショナ電流信号適応

- 電流信号の変動:

4-20mA対0-20mA

ソーシングとシンキングのコンフィギュレーション

ループ電源対外部電源

- 適応方法:

電流ループコンバータ

信号絶縁モジュール

設定可能なトランスミッター電源に関する考察

- 電力要件の違い:

電圧許容範囲

消費電流

突入条件

- 適応戦略:

安定化電源

絶縁変圧器

電流制限保護

2.通信プロトコル変換

異なる通信規格の橋渡し:

デジタル・プロトコルの適応

- プロトコルの違い:

フィールドバスのバリエーション(Profibus、DeviceNetなど)

産業用イーサネット4 (EtherCAT、Profinetなど)

独自プロトコル

- 変換ソリューション:

プロトコル・コンバータ

ゲートウェイ機器

マルチプロトコルインターフェースシリアル通信の標準化

- シリアルインターフェースのバリエーション:

RS-232とRS-485の比較

TTL対工業レベル

ボーレートとフォーマットの違い

- 適応アプローチ:

シリアル・インターフェース・コンバーター

フォーマット翻訳者

ボーレート・アダプタワイヤレス通信の統合

- ワイヤレス規格の違い:

IO-Linkワイヤレス

ブルートゥース・インダストリアル

独自のRFシステム

- 統合の方法:

プロトコル・ブリッジ

無線-有線ゲートウェイ

多標準ワイヤレス・インターフェース

3.フィードバック信号の正規化

適切なステータスとポジションのフィードバックを確保する:

スイッチ信号の標準化

- スイッチ出力のバリエーション:

PNPとNPNのコンフィギュレーション5

ノーマルオープンとノーマルクローズの比較

2線式と3線式の比較

- 標準化のアプローチ:

信号インバーター

出力構成アダプター

ユニバーサル入力インターフェースアナログ・フィードバック変換

- アナログ信号の違い:

電圧レンジ(0~10V、0~5V、±10V)

電流信号(4~20mA、0~20mA)

スケーリングとオフセットのバリエーション

- 変換方法:

信号スケーラー

レンジコンバーター

プログラマブル・トランスミッターエンコーダと位置フィードバック

- ポジション・フィードバックのバリエーション:

インクリメンタルエンコーダとアブソリュートエンコーダ

パルス・フォーマット(A/B、ステップ/方向)

解像度の違い

- 適応技術:

パルスフォーマットコンバータ

解像度マルチプライヤ/デバイダ

ポジション翻訳者

実施方法

効果的な信号変換を実施するには、この構造化されたアプローチに従ってください:

ステップ1:コントロール・インターフェース分析

信号の要件を包括的に理解することから始める:

既存のシステム・ドキュメント

- 文書管理信号:

バルブ制御信号

センサー入力

フィードバック信号

通信インターフェース

- 信号の仕様を特定する:

電圧/電流レベル

通信プロトコル

タイミング要件

負荷仕様交換システム要件

- 新しいコンポーネント信号を文書化する:

制御入力要件

出力信号仕様

コミュニケーション能力

電源要件

- 互換性のギャップを特定する:

電圧/電流のミスマッチ

プロトコルの違い

コネクタの非互換性

タイミング・バリエーション運用要件の定義

- 重要なパラメータを決定する:

応答時間の要件

更新レートのニーズ

精度の要求

信頼性への期待

- パフォーマンス基準を確立する:

最大許容レイテンシー

必要な信号精度

故障モードの好み

ステップ2:コンバージョンソリューションの開発

包括的な信号変換戦略を策定する:

標準コンバーターの評価

- 利用可能なソリューションを調査する:

メーカー提供のコンバーター

サードパーティ製インターフェイスデバイス

ユニバーサル・シグナル・コンディショナー

- パフォーマンス能力を評価する:

信号精度

応答時間

信頼性評価カスタム・インターフェース・デザイン

- 仕様書を作成する:

信号変換の要件

環境仕様

統合要件

- 詳細なデザインを作成する:

回路設計

コンポーネントの選択

エンクロージャー仕様ハイブリッド・ソリューション開発

- 標準要素とカスタム要素を組み合わせる:

標準信号変換器

カスタム・インターフェース・ボード

アプリケーションに特化したプログラミング

- パフォーマンスを最適化する:

信号遅延の最小化

シグナルインテグリティの確保

適切な隔離を実施する

ステップ3:実施と検証

適切な検証を行い、コンバージョンプランを実行する:

管理された実施

- インストール手順を作成する:

配線図

コンフィギュレーション設定

テストシーケンス

- 検証プロセスを作成する:

信号検証テスト

タイミング検証

運用テストパフォーマンス検証

- 動作条件下でのテスト:

通常運転

最大負荷条件

エラー回復シナリオ

- 重要なパラメータを確認する:

信号精度

応答時間

変動下での信頼性文書化と標準化

- 詳細な文書を作成する:

完成予想図

設定記録

トラブルシューティングガイド

- 基準を策定する:

承認されたコンバーターの仕様

設置条件

パフォーマンスへの期待

実際のアプリケーション包装設備のアップグレード

私が最も成功させた信号変換プロジェクトの1つは、フェストからSMCコンポーネントにアップグレードした包装機器メーカーでした。彼らの課題は以下の通りです:

- FestoバルブターミナルからSMCバルブマニホールドへの移行

- 既存のPLC制御システムとの統合

- 正確なタイミング関係の維持

- 診断能力の維持

私たちは包括的なコンバージョン戦略を実施した:

制御インターフェース解析

- 既存のFesto CPXターミナル信号を文書化

- SMC EX600に必要な交換部品

- 識別されたプロトコルと信号の違い

- クリティカル・タイミング・パラメーターの決定コンバージョンソリューション開発

- フィールドバス通信用に設計されたプロトコルコンバータ

- アナログセンサー用の信号適応インターフェースを作成

- 位置フィードバックの正規化を開発

- 診断信号マッピングの実装実施と検証

- コンバージョンコンポーネントの取り付け

- 設定された信号マッピング

- 包括的なテストを実施

- 最終構成を文書化

その結果、シームレスな統合が実証された:

| メートル | オリジナル・システム | 変換システム | パフォーマンス |

|---|---|---|---|

| 制御応答時間 | 12ms | 11ms | 8%改善 |

| 位置フィードバック精度 | ±0.1mm | ±0.1mm | 100%メンテナンス |

| 診断能力 | 24パラメータ | 28パラメータ | 17%改良 |

| システムの信頼性 | 99.7%アップタイム | 99.8%アップタイム | 0.1%改善 |

| 統合時間 | 該当なし | 8時間 | スケジュール内 |

重要な洞察は、制御統合を成功させるには、電力、制御、フィードバック、通信といったすべての信号レイヤーに対応する必要があることを認識したことだ。フォーマットやプロトコルを適応させながら信号の完全性を維持する包括的な変換戦略を実施することで、異なるメーカーのコンポーネント間でシームレスな統合を実現し、同時にシステム全体のパフォーマンスを向上させることができた。

結論

戦略的なインターフェース適合、精密なレール改造、インテリジェントな制御信号変換により、ロッドレスシリンダーシステムの効果的なマルチブランド互換性は、メンテナンス効率、スペアパーツ管理、システムの信頼性において大きなメリットをもたらします。これらのアプローチは、通常、在庫要件の削減とメンテナンスの簡素化を通じて即座に利益を生み出すと同時に、システムの進化に長期的な柔軟性をもたらします。

このような互換性ソリューションを複数の業界に導入した経験から得た最も重要な洞察は、適切なアプローチによってブランド間の統合が完全に実現可能であるということです。標準化された適合方法を実施し、包括的な文書を作成することで、組織はメーカー固有の制約から解放され、真に柔軟な空圧システムを構築することができます。

マルチブランド対応に関するFAQ

フェストとSMCの互換性で最も難しい点は何ですか?

センサーの取り付けとフィードバック信号の違いが最大の課題となり、機械的適応と信号変換の両方が必要となる。

レールの改造は、元の部品と同じ荷重に耐えられるか?

適切に設計されたレールの適合は、通常、適切なアライメントと運転を確保しながら、元の負荷容量の90~95%を維持する。

マルチブランドの互換性を実装するための典型的なROIのタイムフレームは何ですか?

ほとんどの企業は、在庫コストの削減とメンテナンス時間の短縮により、6~12ヶ月以内に完全なROIを達成する。

互換性を持たせやすいブランドは?

FestoとSMCは、包括的な文書と類似した設計思想により、最も簡単な互換性の道を提供します。

シグナル・コンバーターは大きな応答遅れをもたらすか?

最新の信号コンバーターは、一般的に1-5msのレイテンシーを追加するだけで、ほとんどの空気圧アプリケーションでは無視できる。

-

G(BSPP)、M(メートル)、Rc(BSPT)など、一般的な工業用パイプねじ規格の詳細なガイドを提供。 ↩

-

空気圧シリンダーへのセンサーの取り付けに使用される一般的なTスロットとCスロットの規格の違いを説明し、技術者が正しい取り付け金具を選択できるようにします。 ↩

-

アセンブリの最終的な寸法と適合性に対する部品の公差の累積的な影響を計算するために使用される重要なエンジニアリング手法である公差解析(またはスタッキング)について詳しく解説しています。 ↩

-

産業用イーサネットの原理を説明。オートメーションに必要な決定論とリアルタイム制御を提供するプロトコルで、産業環境における標準イーサネット・プロトコルの使用を説明する。 ↩

-

産業用制御回路を正しく配線するための基礎知識である、PNP(ソース)とNPN(シンク)のセンサー出力タイプの違いについてわかりやすく解説しています。 ↩