はじめに

自動化製造では1秒が命です。生産ラインが1日16時間稼働する場合、1サイクルあたりわずか0.2秒の改善でも年間数千単位の増産につながります。逆に減速が最適化されていないと、高額なダウンタイムが発生します。不適切な減速プロファイルは機械的衝撃や早期摩耗を引き起こし、サイクルタイムを遅延させ、競争優位性を静かに蝕んでいきます。😰

サイクルタイムを最小化するため、調整可能な空気クッション、流量制御、最適化されたストローク長を活用し、積極的な停止と制御された緩衝効果を両立させる減速プロファイルを設計する。適切なプロファイルにより、サイクルタイムを15~30%短縮しつつ部品寿命を延長できる。. ⚡

最近、ミシガン州の自動車部品工場でプロセスエンジニアを務めるデイビッドと話した。彼のチームは、減速設定が過度に保守的だったため、1サイクルあたり8秒のロスを被っていた。 ロッドレスシリンダー1. クッションプロファイルを再設計し、ベプト社の調整式クッション付きロッドレスシリンダーにアップグレードした結果、各サイクルを3.2秒短縮。これにより、新たな機械設備への投資を一切行わずに、12%もの生産性向上を実現しました。🎯

目次

- 減速プロファイルとは何か、そしてなぜ重要なのか?

- 空気圧シリンダーの最適減速をどのように計算しますか?

- どのクッション技術がサイクルタイムを最も効果的に短縮するのか?

- 減速プロファイルの調整時に起こりやすいミスとは?

減速プロファイルとは何か、そしてなぜ重要なのか?

減速プロファイルは、空圧シリンダのストローク終了時に可動負荷が停止するまでの減速速度を定義します。これは目に見えない手であり、設備を保護するか破壊するか——1サイクルごとにその役割を果たします。🛠️

適切に設計された減速プロファイルは、シリンダーエンドキャップへの運動エネルギー伝達を最小限に抑え、騒音・振動・機械的摩耗を低減すると同時に、総サイクル時間を短縮します。不適切なプロファイルは衝撃荷重を引き起こし、シール破損や取付部の緩みを生じさせ、頻繁なメンテナンスを必要とします。.

減速の背後にある物理学

空気圧アクチュエータが高速で負荷を移動させると、蓄積される 運動エネルギー2 (KE = ½mv²)。ストローク終了時、このエネルギーは安全に散逸しなければならない。適切な緩衝がない場合、ピストンは全速度でエンドキャップに激突し、以下を生じさせる:

- 衝撃荷重 通常の作動力の5~10倍

- 音響騒音 85デシベルを超える

- シール早期破損 軸受の摩耗

- 反発振動 これにより、安定化時間に0.5~2秒が追加される

実世界への影響

Beptoでの経験上、調整可能なクッション機能のない旧式シリンダーを使用する工場では、オペレーターが損傷回避のために保守的な速度設定を行うだけで、潜在的なスループットが20~40%も低下しているのを目にしてきました。皮肉なことに、残留衝撃の影響で依然として6ヶ月ごとにシールを交換しているのです。.

プロファイル減速機構を備えた現代のロッドレスシリンダーは、30~50%高速に動作可能でありながら 延長 部品寿命。それが私たちがクライアントに実現するエンジニアリングの最適解です。💡

空気圧シリンダーの最適減速をどのように計算しますか?

適切な減速率を算出するには、3つの変数——負荷質量、速度、利用可能な緩衝距離——のバランスを取る必要がある。誤れば、時間の浪費か機器の破損を招く。📊

次の式を使用してください: 減速 (a) = v² / (2 × d)3, ここで、vはクッション進入時の速度、dはクッション長である。その後、ピーク減速力(F = ma)がシリンダー定格力の80%以下に保たれることを確認し、構造損傷を防止する。.

段階的な計算方法

- 移動する質量の総量を測定する (負荷 + ピストン + 工具)

- 最大安全速度を決定する 応募要件から

- 運動エネルギーを計算する: KE = 0.5 × 質量 × 速度²

- クッションの長さを選択 (通常、全ストロークの5~15%)

- 必要な減速力を計算するF = 運動エネルギー / 緩衝距離

- シリンダー定格値との照合 クッション設定を調整する

実践例

例えば、1000mmストロークのロッドレスシリンダーで25kgの荷重を1.2m/sで移動させる場合:

| パラメータ | 価値 | 計算 |

|---|---|---|

| 移動する質量 | 25キログラム | 与えられた |

| 速度 | 1.2 m/s | 与えられた |

| 運動エネルギー | 18 J | 0.5 × 25 × 1.2² |

| クッションの長さ | 80ミリメートル | 脳卒中8% |

| 必要平均力 | 225 N | 18 J ÷ 0.08 m |

| シリンダー内径 | 40ミリメートル | 400N @ 6バールで選定 |

| 安全余裕 | 44% | (400-225)/400 |

このプロファイルは安全かつ積極的です。Beptoでは、ロッドレスシリンダーごとにクッション調整チャートを提供し、推測なしでこれらの数値を正確に設定できるよう支援します。📈

どのクッション技術がサイクルタイムを最も効果的に短縮するのか?

すべてのクッションシステムが同じように作られているわけではありません。選択する技術は、どれだけ積極的に減速できるか、つまりどれだけ速く走行できるかに直接影響します。🔧

独立した吸気/排気流量制御を備えた調整可能な空気圧クッションは、サイクルタイム最適化において性能とコストの最適なバランスを提供します。リアルタイム調整が可能で、従来のシステムと比較して減速距離を30~40%短縮できます。 固定式ゴムバンパー4.

クッション技術比較

| 技術 | サイクルタイムへの影響 | 調整可能性 | 費用 | 最適 |

|---|---|---|---|---|

| ゴム製バンパー | ベースライン (0%) | なし | $ | 低速、軽負荷 |

| 固定式エアクッション | −10% | なし | $$ | 中速、固定負荷 |

| 調節可能なエアクッション | −25% | 高 | $$$ | 高速、可変負荷 |

| 油圧ショックアブソーバー | −35% | 中 | $$$$ | 超高エネルギー応用 |

| サーボクッション | −40% | 非常に高い | $$$$$ | 超精密、多品種少量生産 |

調整可能な空気クッションをお勧めする理由

ベプトでは、ロッドレスシリンダーの注文の78.1%に調整可能なクッション機能が搭載されています。その理由は明確です。その理想的な理由を以下にご説明します:

- フィールド調整可能ドライバーで調整可能、分解不要

- 双方向: 伸長ストロークと収縮ストロークをそれぞれ独立して最適化する

- 費用対効果が高い60-70% より少ない油圧ダンパー

- メンテナンス不要オイル不要、シール交換不要

ドイツ発の成功事例

シュトゥットガルトの包装機械メーカーで、生産管理責任者のクラウディアと共同作業を行いました。彼女のチームは固定クッションシリンダーを使用し、損傷を避けるため1.8秒のサイクルで稼働させていました。 我々はこれらをBeptoの調整式クッション・ロッドレスシリンダーに交換し、減速プロファイルの調整に30分を費やした。結果?サイクルタイムは1.2秒に短縮——33%の改善——かつその後18ヶ月間、メンテナンス要請は全く増加しなかった。彼女は後日、この単一の変更が、以前スループット仕様で失った大型契約の獲得に貢献したと語った。🏆

減速プロファイルの調整時に起こりやすいミスとは?

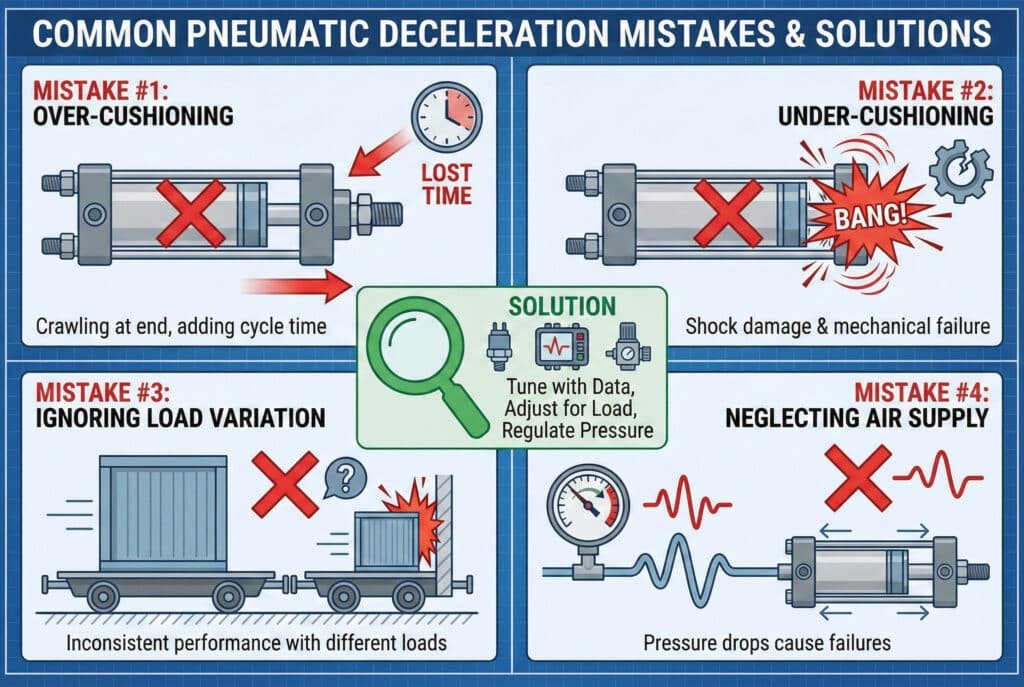

経験豊富なエンジニアでさえ、減速の最適化において重要な要素を見落とすことがあります。こうしたミスは、時間、費用、そして装置の信頼性を損なう可能性があります。⚠️

最も一般的な誤りは以下の通りである:過剰な緩衝(不要な減速に時間を浪費する)、緩衝不足(衝撃損傷を引き起こす)、負荷変動の無視(単一条件のみに最適化)、および減速特性を変化させる空気供給圧力の変動を考慮しないこと。.

ミス#1:クッションの過剰使用

多くのオペレーターは恐怖心からクッション設定を過度に厳しくしすぎます。ピストンが早期に減速し、最後の20~30mmを「這うように」移動するため、1サイクルあたり0.5~1.5秒のロスが発生します。これを月間50,000サイクルで計算すると、25,000秒——実に7時間近い生産時間を失っていることになります!😱

解決策データロガーまたは圧力センサーを使用して実際の減速力を測定する。定格力の80%を超えない範囲で、滑らかで均一な圧力上昇が確認できるまでクッションを調整する。.

ミス#2:負荷変動の無視

アプリケーションが異なる部品重量(±20%の変動)に対応する場合、単一条件での最適化は不可能です。重い負荷に最適なプロファイルは、軽い負荷をエンドキャップに激しく衝突させます。.

解決策: 調律のための 最も重い 負荷をかけた後、供給側でフロー制御を用いて軽量部品の速度をわずかに低下させる。あるいは、運動エネルギーに基づいて自動調整するBeptoの負荷感知クッションオプションを検討する。.

ミス#3:空気供給の品質を軽視する

圧縮空気中の圧力低下、温度変化、および水分は、いずれも緩衝性能に影響を及ぼします。6.5バールで調整されたプロファイルは、工場の需要がピークに達した際に供給圧力が5.2バールまで低下すると、壊滅的な故障を引き起こす可能性があります。.

解決策: 常にあなたの 最小 予想される供給圧力。重要な動作軸専用の圧力調整器とフィルター/ドライヤーを設置してください。.

クイックトラブルシューティングガイド

| 症状 | 可能性の高い原因 | 修正 |

|---|---|---|

| 打撃終了時の大きな音 | クッション性が不十分 | クッション制限を強化する |

| 終わりにゆっくりとした動き | 過剰なクッション性 | クッション制限を緩和する |

| 不均一なサイクルタイム | 圧力変動 | 専用レギュレータを追加する |

| 跳ね返り/振動 | クッションが柔らかすぎる | クッションの長さを短くするか、減衰を追加する |

結論

減速プロファイルの最適化は単なる速度の問題ではありません。サイクルタイム、設備寿命、信頼性のすべてが同時に向上する技術的な最適点を見出すことです。適切な緩衝技術と体系的な調整により、既存の空気圧システムから15-30%以上のスループットを引き出すことが可能です。🚀

減速プロファイル最適化に関するよくある質問

Q: 減速を最適化することで、現実的にどの程度のサイクル時間を短縮できますか?

固定式バンパーから調整可能なチューニング済みクッションへ移行すると、ほとんどのアプリケーションで15~25%のサイクルタイム短縮が実現します。具体的な効果はストローク長、負荷質量、現行の緩衝方法によって異なります。ストロークが長く負荷が重いほど、より大きな改善効果が得られます。.

Q: 既存のロッドレスシリンダーに調整可能なクッションを後付けできますか?

シリンダーの設計によります。多くの現代のロッドレスシリンダー(2018年以降の全Beptoモデルを含む)はクッションの改造に対応しています。旧式の設計ではエンドキャップの交換が必要になる場合があります。主要ブランドのほとんどに対応する改造キットを提供しています。互換性については、お使いのシリンダーのモデル番号をお知らせください。.

Q: 減速調整が意味を持つ最小ストローク長はどれくらいですか?

一般的に、300mmを超えるストロークでは減速の最適化が最も効果を発揮する。それ以下の場合、クッション距離が短すぎて微調整の効果がほとんど見られない。ただし、非常に高速(2m/s超)で動作させる場合、短いストロークでも適切なクッション処理が有効である。.

Q: 減速プロファイルはどのくらいの頻度で再調整すべきですか?

クッション設定は6か月ごと、または50万サイクルごとに、いずれか早い方で行ってください。また、負荷重量や作動圧力を変更した場合、あるいは騒音・振動の増加に気付いた場合も再調整が必要です。所要時間は10~15分で、数週間に及ぶダウンタイムを防止できます。.

Q: はい サーボ空気圧システム5 緩衝材の必要性をなくす?

完全にはそうではない。サーボバルブは精密な速度制御を提供する一方で、空圧アクチュエータは依然として残留運動エネルギーを吸収し機械的衝撃を防ぐためのストローク終端緩衝が必要である。サーボシステムは緩衝要件を40~50%削減できるが、高速アプリケーションでは完全に排除することはできない。.