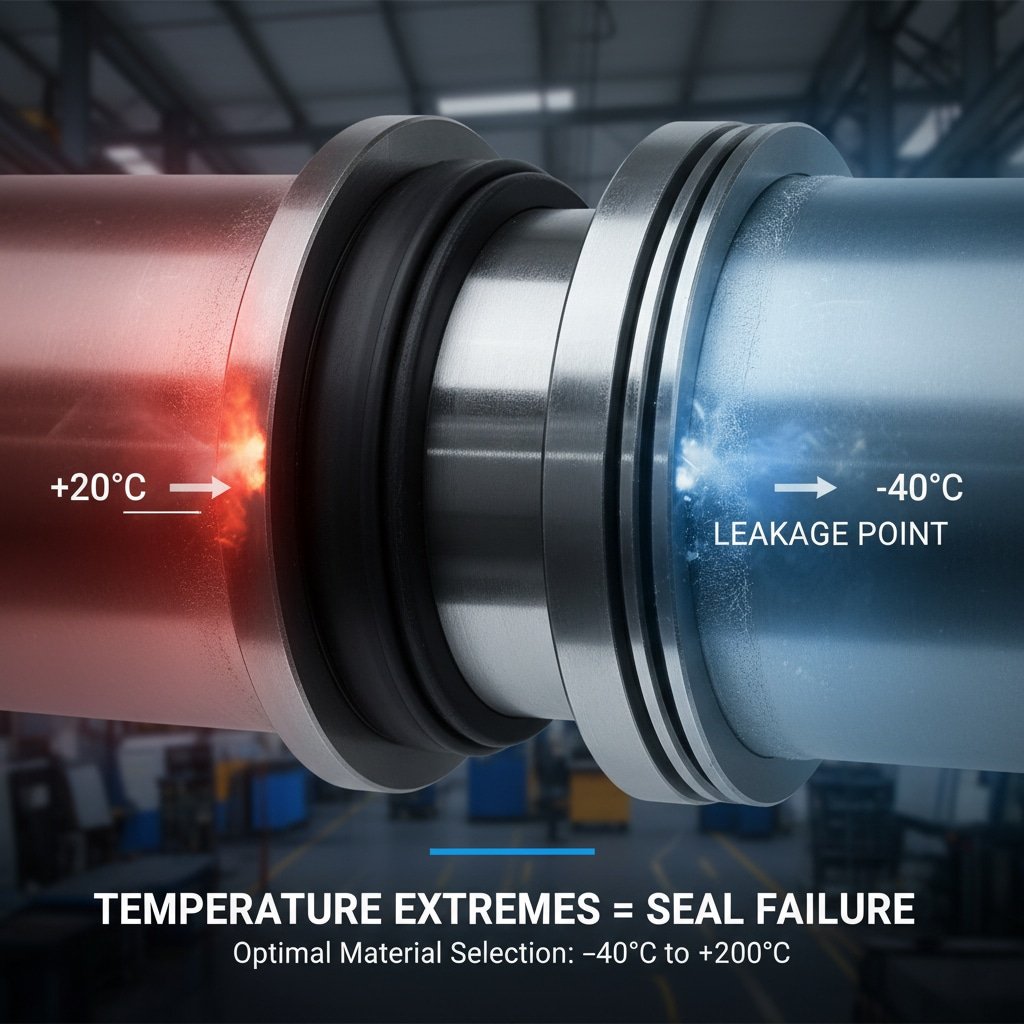

産業設備では、温度の極端な変化がシリンダー性能を損なうことでシールに壊滅的な故障が発生します。最適温度範囲外で稼働するアプリケーションでは84%の早期シール故障が発生し、高額なダウンタイムと安全上のリスクを招いています。🌡️

温度は材料の膨張、硬度変化、化学的劣化を通じてシリンダーシールの性能に直接影響を及ぼします。適切な材料選定により、-40°Cから+200°Cの範囲で信頼性の高い作動を実現し、漏れのない性能と長寿命を維持します。.

昨日、ミネソタ州のプロセスエンジニアであるマーカスを支援しました。彼の屋外包装設備は、標準シールが極寒の環境に対応できなかったため、-30°Cの冬季稼働中に毎日シール不良が発生していました。❄️

目次

- シリンダーシールの性能に影響を与える温度効果とは?

- 異なるシール材料は温度範囲全体でどのように性能を発揮するのか?

- どのような用途が特殊な耐熱性シールソリューションを必要とするのか?

- なぜBepto温度最適化シールは標準オプションよりも優れた性能を発揮するのか?

シリンダーシールの性能に影響を与える温度効果とは?

温度がシール材に与える影響を理解することで、多様な環境下におけるシリンダーの信頼性ある作動に適切な選定が不可欠である理由が明らかになる。.

温度はシール性能に影響を与える 熱膨張1 圧縮特性への影響、材料硬度の変化によるシール力の変動、化学的劣化によるエラストマー特性の低下、寸法安定性の変化による溝の適合性とシール効果への影響。.

一次的な温度効果

熱膨張:

- シールの成長: 材料は熱で膨張し、結合を引き起こす可能性がある

- 溝のクリアランス: 低温は隙間を生じさせ、シール力を低下させる

- 差動膨張: 異なる材料は異なる速度で膨張する

- 応力集中: 熱サイクルは疲労点を生み出す

材料特性の変更:

温度故障モード

| 温度範囲 | 主要故障モード | 典型的な症状 | 耐用年数への影響 |

|---|---|---|---|

| 零下20度以下 | 脆さ、ひび割れ | 突然の漏出 | 70%の削減 |

| -20℃~+80℃ | 通常の摩耗 | 漸進的劣化 | 普通の生活 |

| +80℃~+150℃ | 加速老化 | 硬化、収縮 | 50%削減 |

| 150℃以上 | 化学的分解 | 完全な失敗 | 90%の削減 |

臨界温度閾値

低温限界:

高温限界:

- 熱分解: 化学的分解

- 酸化: 材料劣化

- 可塑剤の損失: 硬化と収縮

- 圧縮永久歪み: 永久変形

マーカスの事例は低温環境における課題を完璧に示している。標準的なNBRシールはガラス転移温度以下で動作しており、-30°C環境に数時間曝露しただけで脆化・亀裂が生じた。🥶

異なるシール材料は温度範囲全体でどのように性能を発揮するのか?

シール材の選定は、熱応力条件下における動作温度範囲と性能特性を決定する。.

異なるシール材はそれぞれ異なる温度特性を提供し、 NBR4 -30°Cから+100°Cまで使用可能, FKM(バイトン)5 -20°Cから+200°Cまでの温度範囲で動作し、極限用途向けにFFKMなどの特殊コンパウンドは-40°Cから+300°Cまでの動作を可能にします。.

材料温度比較

| 材料 | 低温限界 | 高温限界 | 最適範囲 | コスト要因 |

|---|---|---|---|---|

| NBR(ニトリル) | -30℃ | +100℃ | -10℃~+80℃ | 1.0倍 |

| HNBR | -40℃ | +150℃ | -20℃~+130℃ | 2.5倍 |

| FKM(バイトン) | -20℃ | +200℃ | 0°Cから+180°C | 4.0倍 |

| EPDM | -45℃ | +150℃ | -30℃~+120℃ | 1.8倍 |

| FFKM(カルレズ) | -40℃ | +300℃ | -20℃~+250℃ | 15.0倍 |

性能特性

NBR(ニトリルゴム):

- 利点: コストパフォーマンスに優れ、耐油性に優れ、入手が容易

- 制限事項: 高温耐性が限定的、オゾン耐性が低い

- 用途: 一般産業用、中程度の温度範囲

- 温度特性: -20℃以下で著しく硬化する

FKM(フッ素ゴム):

- 利点: 優れた耐薬品性、高温耐性

- 制限事項: 高コスト、低温での柔軟性が限定的

- 用途: 化学処理、高温環境

- 温度特性: 幅広い範囲にわたって特性を維持する

HNBR(水素化ニトリルゴム):

- 利点: 温度範囲の拡大、優れた耐オゾン性

- 制限事項: 標準NBRよりもコストが高い

- 用途: 自動車、アウトドア機器、温度サイクル試験

- 温度特性: 低温柔軟性の向上

特定用途向け選択

低温環境での応用:

- アウトドア用品: 柔軟性のためにはHNBRまたはEPDM

- 冷凍: 特殊低温用化合物

- 北極圏作戦: 極寒環境向けカスタム配合

- 熱サイクル: 疲労に耐性のある材料

高温用途:

- 熱処理: FKM(フッ素ゴム)は持続的な高温環境に対応します

- エンジン用途: 自動車環境向けHNBR

- 化学処理: 極限環境用FFKM

- Steamアプリケーション: 特殊高温エラストマー

材料選定ガイドライン

以下の要素を考慮してください:

- 動作温度範囲: 持続的曝露と間欠的曝露

- 化学的適合性: メディア連絡先要件

- 圧力要件: 高圧にはより硬い材料が必要である

- 動的 vs 静的: 動きは材料の選択に影響を与える

- コストに関する考慮事項: パフォーマンスと経済性のバランスを取る

ベプトでは、北極圏の屋外機器から高温の工業プロセスまで、あらゆる用途に対応した温度最適化シールを取り揃えています。🌡️

どのような用途が特殊な耐熱性シールソリューションを必要とするのか?

特定の産業環境では、極端な温度条件や熱サイクルに対応するための特殊なシールソリューションが求められます。.

耐熱シールを必要とする用途には、極端な気象条件に晒される屋外設備、高温製造工程、蒸気洗浄を伴う食品加工、季節的な温度変動下で稼働する移動式設備などが含まれる。.

極限環境アプリケーション

寒冷時作業:

- 建設機械: -40℃~+40℃の季節変動

- 農業機械: 屋外保管および操作

- 採掘設備: 地下および地表の温度の極端な値

- 交通手段: 冷蔵トラックと冷蔵倉庫

高温プロセス:

- 鉄鋼製造: 溶解炉および熱間圧延工程

- ガラス製造: 高温成形プロセス

- 化学処理: 反応器および蒸留装置

- 食品加工: スチーム洗浄と殺菌

アプリケーション固有の要件

| 申請 | 温度範囲 | 特別な要件 | 推奨材料 |

|---|---|---|---|

| 屋外建設 | -30℃~+60℃ | 紫外線耐性、柔軟性 | HNBR |

| 食品加工 | +5℃から+140℃ | FDA準拠、蒸気 | FKM |

| 化学プラント | -10℃~+180℃ | 耐薬品性 | FKM/FFKM |

| 移動式機器 | -40℃~+80℃ | 動的シール | HNBR |

熱サイクルの課題

日較差:

- 拡張/収縮: 材料は動きに対応できなければならない

- 耐疲労性: 繰り返される応力サイクル

- 寸法安定性: シールの完全性の維持

- 溝の設計: 熱膨張の吸収

季節変動:

- 長期暴露: 長期間にわたる極端な気温

- 保管条件: オフシーズンの温度効果

- 起動性能: 寒冷地作業

- 材料の経年劣化: 温度加速劣化

成功事例

北極鉱業事業:

アラスカの設備管理者リサは、-45°Cの環境下でシール故障により週に$50,000の損失を被っていました。当社の低温添加剤配合特殊HNBRシールは故障を解消し、メンテナンス間隔を週次から四半期ごとに延長しました。⛄

製鉄所向けアプリケーション:

ある鋼材加工工場では、約200℃の炉付近で稼働するシリンダーが必要でした。標準的なシールは硬化・亀裂が生じるまでわずか数日しか持ちませんでした。当社のFKMシールソリューションは、温度範囲全体で安定した性能を発揮し、6ヶ月の耐用年数を実現しました。.

設計上の考慮事項

グルーヴデザイン:

- 熱膨張クリアランス: 物質的成長の説明

- バックアップリングサポート: 高温での押し出しを防止する

- 表面仕上げ: 高温シールに不可欠

- 設置クリアランス: 熱的影響を考慮に入れる

システム統合:

- 冷却規定: 過酷な環境下における熱管理

- 断熱材: 放射熱からアザラシを保護する

- 換気: 熱の蓄積を防ぐ

- 監視: 予防保全のための温度検知

当社のエンジニアリングチームは、最も過酷な温度環境下における完全な熱解析とシール選定を提供します。🔥

なぜBepto温度最適化シールは標準オプションよりも優れた性能を発揮するのか?

当社の先進的なシール技術と材料選定は、特殊な設計により極端な温度範囲にわたって優れた性能を発揮します。.

ベプト温度最適化シールは、カスタム材料配合、精密製造公差、先進的な溝設計、および-40°Cから+200°Cの温度範囲で信頼性の高い動作を保証する包括的な試験により、標準オプションを上回る性能を発揮します。.

先端材料技術

カスタム調合:

- 低温可塑剤: 低温下での柔軟性を維持する

- 高温安定剤: 劣化を防ぐ

- 抗酸化物質: 熱老化を低減する

- 補強: 強化された耐久性

品質保証:

- 温度サイクル試験: 性能範囲を検証する

- 加速老化: 長期的な行動を予測する

- 材料認証: 文書化されたプロパティ

- バッチテスト: 一貫した品質管理

性能上の利点

| 機能 | 標準シール | ベプト 最適化 | 改善 |

|---|---|---|---|

| 温度範囲 | -20℃~+80℃ | -40℃~+150℃ | 100% より広い |

| 耐用年数 | 6か月 | 18か月以上 | 200%より長い |

| 熱サイクル | 1,000サイクル | 5,000回以上 | 400% より良い |

| リークレート | 5 cc/分 | 1 cc/分未満 | 80%の削減 |

エンジニアリングの卓越性

精密製造:

- 寸法精度: ±0.05mmの公差

- 表面品質: 密封に最適化

- 材料の一貫性: 均一な特性

- 品質文書: 完全なトレーサビリティ

アプリケーションサポート:

- 温度分析: 運転状態評価

- 材料選定: 最適な化合物の選択

- インストール手順: 適切な組立手順

- パフォーマンス監視: 継続的なサポート

費用便益分析

ベプトの温度最適化シールは初期費用が20~40%高くなる可能性があるものの、総合的な価値提案は説得力がある:

- 寿命延長: 200-400% 長時間運転

- ダウンタイムの削減: 緊急修理の減少

- 維持費の削減: 交換頻度の低下

- 信頼性の向上: 一貫した性能

カスタマーサクセス

当社の温度最適化ソリューションは、顕著な成果をもたらしました:

- 95%の削減 寒冷時のシール故障

- 300%増加 高温環境下での耐用年数

- 80%の減少 緊急保守対応

- 50%削減 総密封コスト

テクニカルサポート

包括的なサポートを提供します。具体的には:

- アプリケーションエンジニアリング: カスタムソリューション開発

- 温度試験: 性能の検証

- 設置トレーニング: 適切な組立技術

- パフォーマンス監視: 継続的な最適化

結論

温度はシリンダーシールの性能に大きく影響するため、多様な環境条件下での信頼性ある作動には、適切な材料選定とシール設計が極めて重要である。🎯

温度とシリンダーシールに関するよくある質問

Q: 標準的なシリンダーシールは、どの温度範囲で確実に機能しますか?

標準的なNBRシールは通常、-20℃から+80℃の範囲で信頼性高く作動しますが、この範囲外では性能が急速に低下します。極端な温度環境では、HNBR(-40℃~+150℃)やFKM(-20℃~+200℃)などの特殊材料がはるかに優れた性能と長い耐用年数を提供します。.

Q: シールの故障が温度が原因かどうか、どうすればわかりますか?

温度関連の故障には特定の症状が現れる:低温環境下での脆化や亀裂、高温環境下での硬化や収縮、あるいは温度サイクルによる急速な劣化などである。故障が極端な温度や季節変化と関連する場合、温度が根本原因である可能性が高い。.

Q: 既存のシリンダーに耐熱性の高いシールを後付けで取り付けることは可能ですか?

はい、ほとんどのシリンダーは設計変更なしで温度最適化シールによるアップグレードが可能です。お客様の稼働条件を分析し、特定の温度要件に最適なシール材質と設計をご提案します。これにより、多くの場合、耐用年数が200~400%延長されます。.

Q: 標準シールと耐熱シールでは、コストにどの程度の差がありますか?

耐熱シールは初期費用が通常20~50%高くなりますが、200~400%長い耐用年数を実現し、ダウンタイムコストを大幅に削減します。交換間隔の延長と信頼性の向上により、総所有コストは通常30~60%低くなります。.

Q: Beptoシールは、OEMの耐熱シールと比較してどのような性能を発揮しますか?

ベプトの温度最適化シールは、先進材料と精密製造技術により、OEM仕様をしばしば上回ります。標準OEMシールと比較して、通常50~100%広い温度範囲、200%長い耐用年数、および優れた熱サイクル耐性を提供します。.