エンジニアは、モジュラーバルブシステムで解消できる信頼性の問題に苦しみながら、複雑なマニホールドを作成し、一からカスタム空気圧回路を設計するために膨大な時間を浪費しています。従来の回路設計手法は、メンテナンスの悪夢、困難なトラブルシューティング、高価なカスタム部品を招き、プロジェクトの遅延とコスト増加を引き起こします。🔧

モジュラーバルブシステムは、標準化されたコンポーネント、簡素化されたメンテナンス、漏洩箇所の削減、柔軟な構成オプションにより、信頼性の高い空気回路構築を実現します。これにより設計・設置・保守が効率化されると同時に、システム全体の信頼性が向上します。. このアプローチにより、空気回路設計はカスタムエンジニアリングから体系的な組み立てへと変革される。.

昨日、フロリダの自動化企業で設計技師を務めるカルロスと話した。彼のチームはカスタム空気圧回路の設計に3週間を費やしていたが、モジュール式ソリューションならこれを3日に短縮できるという。.

目次

- モジュラー式空圧バルブシステムとは何か、その主な利点は何ですか?

- モジュラーバルブ構成要素を用いて回路を設計するにはどうすればよいですか?

- どの構成戦略がモジュラーシステムの信頼性を最大化するのか?

- モジュラーシステムはどのような保守・トラブルシューティング上の利点を提供するのか?

モジュラー式空圧バルブシステムとは何か、その主な利点は何ですか?

モジュラーバルブ構造を理解することは、現代の空気圧回路設計において不可欠です。🏗️

モジュラー式空気圧バルブシステムは、標準化されたバルブブロック、マニホールド、接続インターフェースを採用し、これらをスナップ接続することで完全な回路を構築します。これにより、カスタム加工が不要となり、組立時間が短縮されるほか、互換性のある部品による無限の構成柔軟性を実現します。. この構成要素アプローチは、空気圧システムの設計と保守に革命をもたらします。.

モジュラーシステムアーキテクチャ

標準化された構成要素

モジュラーシステムは以下で構成される:

- 基底多様体 空気供給および排気接続を提供すること

- バルブブロック 方向制御、流量制御、および圧力調整を含む

- エンドプレート マニホールドアセンブリのシール

- インターフェースモジュール アクチュエータおよびセンサーへの接続

ユニバーサル接続規格

すべてのコンポーネントは標準化されたインターフェースを採用しており、業界標準に準拠することでメーカー間の互換性問題を排除し、完璧な適合性を保証します。.

スケーラブルな構成

バルブブロックの追加や取り外しによって、他の回路機能に影響を与えることなく、システムを容易に拡張または再構成できます。.

モジュラー回路と従来型回路の比較

| 側面 | 伝統的慣習 | モジュラーシステム | 利点 |

|---|---|---|---|

| 設計時間 | 2~4週間 | 2~4日 | 85%の削減 |

| 組み立て時間 | 8~16時間 | 2~4時間 | 75%の削減 |

| リークポイント | 1回路あたり20~40 | 回路あたり4~8個 | 70%の削減 |

| 保守アクセス | 貧しい | 素晴らしい | 重要な |

| 設定変更 | 大幅な再設計 | 簡易再構成 | 革命的な |

モジュラーバルブ構成要素を用いて回路を設計するにはどうすればよいですか?

体系的なモジュール設計アプローチにより、最適な回路性能と信頼性が確保されます。📋

効果的なモジュラー回路設計は構造化されたプロセスに従う:アクチュエータの要件を分析し、適切なバルブ機能を選択し、最適な流路を実現するためにモジュールを配置し、制御インターフェースを設定することで、効率的で保守性の高い空気圧回路を構築する。. 当社の実績ある設計手法は推測作業を排除し、初回成功を保証します。.

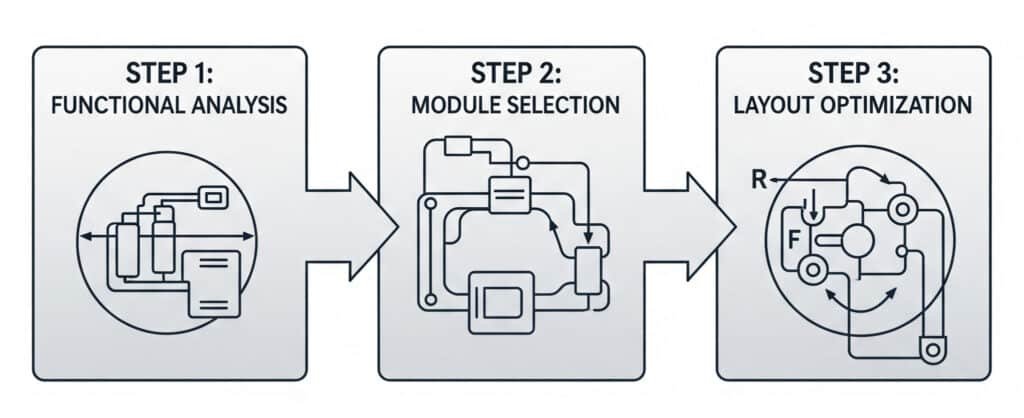

ベプト・モジュラー設計プロセス

ベプトでは、モジュラー回路設計のための体系的なアプローチを開発しました:

ステップ1:機能分析

- すべてのアクチュエータとその動作要件を特定する

- 制御ロジックとシーケンスの要件を決定する

- 安全および緊急停止の要件を指定する

- 総空気消費量と圧力要件を算出する

ステップ2:モジュール選択

- 各機能に適したバルブの種類を選択する

- 流量制御および圧力調整モジュールを選択する

- マニホールドのサイズと構成を決定する

- 制御インターフェースの要件を指定する

ステップ3:レイアウトの最適化

- モジュールを最短のフローパスになるように配置する

- 圧力損失とデッドボリュームを最小限に抑える

- メンテナンスのための容易なアクセスを確保する

- ケーブルの配線経路と接続点を計画する

共通回路構成要素

| 関数 | モジュールタイプ | 代表的な用途 |

|---|---|---|

| 方向制御 | 5/2、5/3、3/2バルブ | シリンダー制御、空気経路 |

| フロー制御 | 調整可能な制限装置 | 速度制御、ソフトスタート |

| 圧力制御 | レギュレーター、安全弁 | 力制御、安全性 |

| 論理関数 | AND、OR、NOTモジュール | シーケンス制御、インターロック |

| インターフェース | 入出力モジュール、パイロット弁 | PLC接続、手動制御 |

設計例:デュアルシリンダーシステム

カルロスのチームは、独立した速度制御と同期動作を備えた2つのシリンダーを制御する必要があった:

必要なコンポーネント:

- ベースマニホールド(6ステーション)

- 5/2方向制御弁2個

- 二つのフロー制御モジュール

- 1つの圧力調整器モジュール

- 1つの論理ANDモジュール

- エンドプレート組立

構成の利点:

- 従来の手法よりも60%少ない接続

- 単一空気供給接続

- 統合速度制御

- 簡単な論理変更

- コンパクトな設置面積:12インチ × 4インチ

どの構成戦略がモジュラーシステムの信頼性を最大化するのか?

戦略的な構成選択は、長期的なシステムの信頼性とパフォーマンスに重大な影響を与えます。🛡️

モジュラーシステムの信頼性を最大化するには、適切なマニホールドのサイズ選定、戦略的な冗長性の実装、最適なモジュール配置、そして系統的な圧力管理が不可欠である。これにより故障を防止し、様々な条件下でも安定した動作を保証する。. これらの対策は、一般的な故障モードを防止し、システムの寿命を延ばします。.

重要信頼性戦略

将来の拡張を見据えたマニホールドのサイズ選定

サイズマニホールド25-30%は、直近の必要量より大きく設計し、将来の追加に対応できるようにします。これによりシステムの再設計が不要となり、高額な改修を回避しつつ最適な流量特性を維持します。.

戦略的冗長性の実装

重要なアプリケーションでは、冗長な制御パスを実装してください:

- 重複する安全機能

- バックアップ圧力調整

- 代替制御信号経路

- 緊急手動オーバーライド

圧力管理の最適化

適切な圧力分布は連鎖的な故障を防ぐ:

- 重要機能専用レギュレータ

- 重要箇所の圧力監視

- 敏感な部品のための安全弁保護

- 複雑回路のための段階的減圧

ベプト信頼性強化機能

| 機能 | メリット | 信頼性向上 |

|---|---|---|

| Oリング面シール1 | 漏洩経路を排除する | 95%漏洩低減 |

| 固定式ファスナー | ハードウェアの紛失を防止します | 100%保持 |

| 色分けされたモジュール | 配線ミスを減らす | 80%エラー削減 |

| ステータスインジケーター | 視覚系の健康状態 | 60%による迅速な診断 |

| モジュラー診断 | 個別機能テスト | 70%のトラブルシューティング改善 |

環境への配慮

温度管理

モジュラーシステムはカスタム回路よりも温度変動への対応性に優れており、その理由は以下の通りである:

- 均一な熱膨張特性

- 標準化されたシール材料

- 一貫した取り付けインターフェース

- 統合型熱保護

汚染防止

以下の方法による耐汚染性の強化:

- 密閉モジュールインターフェース

- 保護された接続ポイント

- 簡単なフィルター統合

- 簡易清掃アクセス

設定のベストプラクティス

テキサス州の製造工場の保守監督者であるマリアは、当社のモジュール式信頼性戦略を導入し、空気圧システムのダウンタイムを75%削減すると同時に、保守コストを半減させた。.

モジュラーシステムはどのような保守・トラブルシューティング上の利点を提供するのか?

モジュラーシステムは、従来の空気圧回路と比較して、メンテナンスとトラブルシューティングを劇的に簡素化します。🔍

モジュラー式空気圧システムは、標準化されたインターフェースとプラグアンドプレイ機能により、迅速な故障箇所の特定、個々の部品交換、簡素化された予備部品在庫、およびメンテナンス研修要件の削減を実現します。. これらの利点は、大幅な運用コスト削減と稼働時間の向上につながります。.

保守上の利点

個別コンポーネントへのアクセス

各バルブ機能は、他の回路の動作に影響を与えることなく個別に保守できます:

- 修理または交換のために単体のモジュールを取り外す

- 個々の機能を単独でテストする

- 予防保全をスケジュール通りに実施する

- システムをシャットダウンせずに特定の機能をアップグレードする

標準化されたスペアパーツ

モジュラーシステムは、専用スペアパーツの数を減らすことができます:

- 複数回路に共通するバルブブロック

- 標準化されたシールおよび摩耗部品

- アプリケーション間で交換可能なモジュール

- 在庫投資と保管スペースの削減

簡略化された研修要件

保守技術者は複数のカスタム設計ではなく、一つのモジュール式システムを学ぶ:

- 標準的なトラブルシューティング手順

- 一般的な修理技術

- 普遍的な診断方法

- 応用可能なスキル

トラブルシューティング能力

| 診断機能 | 伝統的回路 | モジュラーシステム | 時間節約 |

|---|---|---|---|

| 障害の特定 | 2~4時間 | 15~30分 | 85%の削減 |

| コンポーネントテスト | 困難/不可能 | 個別モジュールテスト | 革命的な |

| 視覚状態 | 限定的な指標 | モジュールごとのLEDステータス | 即時 |

| ドキュメント | カスタム図面 | 標準回路図 | 70%高速化 |

予知保全の統合

内蔵診断機能

現代のモジュラーシステムには診断機能が含まれています:

遠隔監視

モジュラーシステムは容易に統合されます インダストリー4.03 取り組み:

- 個別モジュールの状態報告

- パフォーマンスデータの収集

- 予測故障アルゴリズム

- 自動化されたメンテナンス計画

実運用における保守実績

ミシガン州の自動車工場に勤務するプラントエンジニア、デイビッドはモジュラーシステムへの移行後、保守指標を追跡した:

モジュラーシステム以前:

- 平均修理時間:4.5時間

- 予備部品在庫:$45,000

- 技術者1人あたりの研修時間:40時間

- 年間維持費:$180,000

モジュラー実装後:

- 平均修理時間:45分

- 予備部品在庫:$18,000

- 技術者1人あたりの研修時間:12時間

- 年間維持費:$65,000

結果: 64%の保守コスト削減と85%の修理時間短縮。.

緊急対応給付

迅速な部品交換

重大なシステム障害は迅速に解決できます:

- あらかじめ設定済みの予備モジュールを在庫として保管しておく

- モジュール交換は数時間でなく、数分で完了

- 生産を直ちに再開する

- オフラインで故障したモジュールを修復

一時的な設定変更

モジュラーシステムにより、プロセスの迅速な変更が可能になります:

- 一時的なバイパス機能を追加する

- 緊急運転モードを実施する

- 減容運転のための再構成

- 修理中も生産を維持する

結論

モジュラー式空気圧バルブシステムは、標準化されたコンポーネント、簡素化された組立、信頼性の向上、そして大幅に削減された保守要件を通じて回路設計とメンテナンスに革命をもたらし、現代の産業オートメーションに不可欠な存在となっている。.

モジュラー式空気圧バルブシステムに関するよくある質問

Q: モジュラーバルブシステムは従来のカスタム回路よりも高価ですか?

A: 初期部品コストは10~20%高くなる可能性があるものの、モジュラーシステムは設計時間の短縮、組み立ての迅速化、保守コストの削減、およびシステムライフサイクル全体での信頼性向上を通じて、総コストを40~60%削減します。.

Q: 既存の空気圧回路をモジュラーシステムに改造することは可能ですか?

A: はい、既存の回路の大半は、計画的なメンテナンスやアップグレードの際にモジュラーシステムへ変換可能です。この変換プロセスは、通常、メンテナンスコストの削減と信頼性の向上により、6~12ヶ月以内に元が取れます。.

Q: モジュラーシステムは、異なるアクチュエータの種類やサイズに対応していますか?

A: モジュラーシステムは、シリンダー、ロータリーアクチュエータ、グリッパー、ロッドレスシリンダーを含む全ての標準的な空気圧アクチュエータに対応します。標準化されたインターフェースは、適切なインターフェースモジュールを通じて様々なアクチュエータ接続要件に対応します。.

Q: モジュラーシステムは高流量アプリケーションをどのように処理しますか?

A: ベプト・モジュラーシステムは、大型マニホールドサイズ、並列バルブ構成、高容量バルブブロックにより高流量要件に対応します。適切な構成により、回路あたり最大200 SCFMの流量を容易に達成可能です。.

Q: モジュラーシステムを扱う技術者には、どのような訓練が必要ですか?

A: 技術者は通常、モジュール式システムの原理と保守手順を理解するために1~2日の研修を必要とします。これに対し、複数のカスタム回路設計の場合は数週間の研修が必要です。標準化されたアプローチにより、学習曲線が大幅に短縮され、トラブルシューティングの効率が向上します。.